СТП

005-97

СТАНДАРТ

ПРЕДПРИЯТИЯ

ТЕХНОЛОГИЯ

МОНТАЖНОЙ СВАРКИ

СТАЛЬНЫХ КОНСТРУКЦИЙ МОСТОВ

г.

Москва

1997

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН Научно-исследовательским центром "Мосты" ОАО

ЦНИИС (инж. А.В. Кручинкин, канд. техн. наук А.С. Платонов, канд. техн. наук

В.Г. Гребенчук, инж. Н.И. Подберезный) с участием

Научно-исследовательского института мостов Петербургского государственного

университета путей сообщения (кандидаты техн. наук А.В. Вронский, В.С. Агеев,

докт. техн. наук А.К. Гурвич) и Института электросварки им. Е.О. Патона

(кандидат техн. наук А.Н. Пащин, инж. В.М. Зиль)

ВНЕСЕН Научно-техническим центром Корпорации

"Трансстрой"

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией "Трансстрой"

распоряжением от 28.07.97 № МО-177

3. СОГЛАСОВАН специализированными фирмами "Мостострой",

"Транспроект" Корпорации "Трансстрой", Главным управлением

пути Министерства путей сообщения РФ, Федеральной автомобильно-дорожной службой

РФ

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТП 005-97

СТАНДАРТ

ПРЕДПРИЯТИЯ

|

Технология

монтажной сварки

стальных конструкций мостов

|

Введен

впервые

|

Утвержден и введен в

действие распоряжением Корпорации

"Трансстрой" от 28.07.97 № МО-177

Дата введения 1998-01-01

Требования

настоящего стандарта необходимо соблюдать при проектировании, монтаже,

реконструкции, ремонте и приемке стальных конструкций мостов, имеющих сварные

монтажные соединения.

Стандарт

распространяется на монтажную сварку конструкций автомобильно-дорожных,

городских, совмещенных и пешеходных мостов (включая путепроводы, виадуки,

эстакады), сооружаемых в любых климатических зонах, а также в районах с

расчетной сейсмичностью до 9 баллов включительно.

Понятие

"стальные конструкции мостов" включает в себя пролетные строения (в

том числе разводных мостов), опоры, пилоны, элементы реконструкции и усиления

существующих мостов, элементы объединения железобетонных плит с

металлоконструкциями сталежелезобетонных мостов, вспомогательные конструкции

мостового полотна и смотровых приспособлений, привариваемые к основным несущим

элементам.

Стандарт

распространяется на конструкции из низколегированных сталей для мостостроения

марок 15ХСНД и 10ХСНД по ГОСТ

6713 с требованиями к ним по СНиП 2.05.03-84*, марок 15ХСНДА и 10ХСНДА 2-й и 3-й

категорий, 1-го и 2-го классов по ТУ 14-1-5120-92. Кроме того, по согласованию

со специализированными научно-исследовательскими организациями, стандарт

распространяется на сварные конструкции из сталей марок 15ХСНД, 10ХСНД, 09Г2СД

(09Г2С) по ГОСТ

19281.

При

монтажной сварке мостовых конструкций, изготовленных из сталей других марок, не

указанных в данном стандарте, в том числе с пределом текучести 450 МПа и выше,

наряду с требованиями настоящих норм надлежит выполнять указания специальных ТУ

в составе проекта КМ, разрабатываемых специализированными

научно-исследовательскими организациями.

В

настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ

8.001-80. Испытания средств измерений.

ГОСТ

12.1.005-76. Воздух рабочей зоны.

ГОСТ

12.1.013-78. ССБТ. Строительство. Электробезопасность. Общие требования.

ГОСТ 12.3.003-86.

Работы электросварочные. Общие требования безопасности.

ГОСТ

495-77. Медь. Лист и полоса.

ГОСТ

859-78. Медь. Марки.

ГОСТ 2246-70*.

Проволока сварочная.

ГОСТ 2601-84.

Сварка металлов. Термины и определения.

ГОСТ 2789-73.

Шероховатость поверхности. Параметры, характеристики, обозначения.

ГОСТ 3242-79.

Соединения сварные. Методы контроля качества.

ГОСТ

5264-80*. Ручная дуговая сварка.

ГОСТ

6613-73. Сетки металлические.

ГОСТ

6713-91. Сталь для мостостроения.

ГОСТ

6996-66**. Сварные соединения. Методы определения механических свойств.

ГОСТ

8713-79*. Сварка под флюсом.

ГОСТ

9087-69. Флюсы сварочные.

ГОСТ

9466-75. Электроды для ручной дуговой сварки. Общие требования.

ГОСТ

9467-75. Электроды для ручной дуговой сварки. Типы.

ГОСТ

11533-75. Автоматическая и полуавтоматическая сварки под флюсом. Соединения

под острыми и тупыми углами.

ГОСТ

11534-75. Ручная дуговая сварка. Соединения под острыми и тупыми углами.

ГОСТ

11969-66. Обозначения основных положений сварки плавлением.

ГОСТ

14771-76. Дуговая сварка в защитном газе.

ГОСТ

14776-79. Дуговая сварка. Соединения сварные точечные.

ГОСТ

14782-86. Контроль неразрушающий. Соединения сварные. Методы

ультразвуковые.

ГОСТ

15150-69. Правила хранения электродов.

ГОСТ

19281-89. Прокат из стали повышенной прочности.

ГОСТ

23518-79. Дуговая сварка в защитном газе. Соединения под острыми и тупыми

углами.

ГОСТ

30489 (EN473:1992)-97. Квалификация и сертификация персонала в области

неразрушающего контроля. Общие принципы.

ОСТ

32100-87. Ультразвуковой контроль швов сварных соединений мостов, локомотивов и

вагонов.

СНиП II-23-81*.

Стальные конструкции. Нормы проектирования.

СНиП

III-4-80*. Техника безопасности в строительстве.

СНиП III-18-75.

Металлические конструкции. Правила производства и приемки работ при

изготовлении и монтаже металлоконструкций. Разделы 1 и 9.

СНиП 2.05.03-84*.

Мосты и трубы. Нормы проектирования.

СНиП

3.01.01-85. Организация строительного производства.

СНиП

3.01.04-87. Приемка в эксплуатацию законченных строительством объектов.

Основные положения.

СНиП

3.03.01-87. Несущие и ограждающие конструкции. Правила производства и

приемки работ.

СНиП 3.06.04-91. Мосты

и трубы. Правила производства и приемки работ.

СНиП 3.06.07-86.

Мосты и трубы. Правила обследований и испытаний.

3.1.

Основанием для выполнения сварки на монтаже несущих стальных мостовых

конструкций служат рабочие чертежи КМ, деталировочные заводские чертежи КМД и

проект производства сварочных работ (ППСР).

Проект

производства сварочных работ является составной частью (или разделом) проекта

производства работ (ППР) на монтаж стальных конструкций или общего ППР на

строительство моста и разрабатывается подрядной строительной организацией или

по ее заказу специализированной проектной организацией. Указанные организации

должны иметь соответствующие лицензии.

На

основании ППСР, при необходимости, разрабатываются местные инструкции или

технологические карты по сборке и сварке монтажных соединений для ИТР и рабочих

(приложение А).

Конструкторско-технологическая

документация на стадии разработки КМ и ППСР на пролетные строения больших и

внеклассных мостов сложной конструкции, а также на конструкции узлов вращения и

привода механизмов разводных пролетных строений до передачи ее в производство

должна, по требованию заказчика, пройти экспертизу в специализированном научно-исследовательском

институте, занимающемся вопросами сварки мостов.

Документация,

выдаваемая в производство, должна иметь штампы и подписи главного инженера

группы заказчика "Утверждаю к производству работ" и главного инженера

мостостроительной организации "Согласовано к производству работ".

3.2.

В чертежах КМ должны быть указаны: типы и размеры сварных монтажных швов,

способы сварки, участки сварных швов с полным проплавлением толщины деталей,

места и способы механической обработки монтажных соединений, а также схемы расположения

растянутых зон в конструкциях. Проект производства сварочных работ должен

разрабатываться с соблюдением указаний документации КМ по сварке. Отступления,

вызываемые технологической необходимостью, следует согласовывать с

разработчиком КМ.

3.3.

Отступления от согласованной и утвержденной проектной документации, вызванные

уточнением условий производства работ, допускаются по согласованию с заказчиком

и проектной организацией с внесением соответствующих изменений в рабочие

чертежи КМ и ППСР.

В

случаях применения сварочных материалов, сталей и технологических решений по

сборке и сварке, не указанных в настоящем СТП, требуется согласование с

организацией, ответственной за разработку СТП, или составление местной

инструкции по производству сварочных работ с участием специализированной

научно-исследовательской организации.

3.4.

Сварные монтажные соединения несущих конструкций мостов должны выполняться

специализированными мостостроительными организациями, имеющими лицензию на

производство указанных работ, соответствующие оборудование, оснастку, средства

контроля, специально подготовленные кадры ИТР и рабочих, а также организованную

приемку монтажных работ независимой организацией по контролю качества монтажа

конструкций, имеющей лицензию, аккредитованной при региональном органе

Госархстройнадзора, либо работающей по договору с проектной организацией или

заказчиком по авторскому надзору.

Руководство

сварочными работами осуществляет специалист (главный сварщик), имеющий

соответствующее образование и практический опыт работы по сварке, прошедший

аттестацию не ниже, чем по 3-му уровню в соответствии с Правилами аттестации

сварщиков и специалистов.

Линейные

инженерно-технические работники монтажно-сварочного участка также должны пройти

аттестацию не ниже, чем по 2-му уровню.

Руководитель

сварочных работ (главный сварщик) подчиняется непосредственно главному инженеру

мостостроительной организации и работает в соответствии с должностной

инструкцией, определяющей его обязанности и права.

3.5.

К сварке монтажных соединений стальных мостов допускаются сварщики: достигшие

18-летнего возраста; прошедшие теоретическое и практическое обучение и

выдержавшие экзамен; сварившие контрольные образцы для ультразвукового контроля

и механических испытаний с положительными результатами этих испытаний;

получившие удостоверение сварщика на определенный вид сварки; прошедшие

аттестацию в соответствии с Правилами аттестации.

Экзамены

должны приниматься комиссией по аттестации в составе: главного сварщика или

главного инженера организации, готовящей сварщиков; руководителя сварочных

работ; преподавателя по сварке, проводившего обучение; инженера по технике

безопасности организации, ведущей сварочные работы. В удостоверении обученного

сварщика должна быть запись, к каким способам сварки он допущен.

К

неразрушающему контролю качества допускаются специалисты, аттестованные в

установленном порядке не ниже 2-го уровня квалификации по ультразвуковой

дефектоскопии сварных конструкций.

Наряду

с выполнением сварных соединений сварщики должны обладать знаниями и

практическими навыками для выполнения следующих сопутствующих работ:

производить операции по подготовке соединений под сварку (зачищать кромки,

закреплять подкладки, выводные планки, элементы фиксации положения кромок);

качественно выполнять электроприхватки; определять внешние дефекты сварных швов

наружным осмотром, обмерами и оценивать качество швов; знать и выполнять

правила безопасности труда, производственной санитарии и пожарной безопасности.

3.6.

Стальные конструкции, полученные с завода-изготовителя на монтаж, должны быть

освидетельствованы и приняты с составлением актов (рапортичек) представителем

организации, осуществляющей монтаж и сварку. При приемке необходимо установить:

соответствие конструкций заказу и требованиям проекта; комплектность поставки

согласно заводским комплектовочным ведомостям (листам готовых элементов);

наличие на элементах клейм ОТК завода-изготовителя и заводской инспекции по

качеству и маркировки в соответствии с монтажно-маркировочной схемой; отсутствие

в элементах трещин, деформаций, повреждений. Конструкции, имеющие

вышеперечисленные дефекты, подлежат комиссионному освидетельствованию с

составлением акта. В комиссию должны входить представители мостостроительной

организации, заказчика, завода-изготовителя, а при более серьезных дефектах,

способных отрицательно влиять на несущую способность конструкции, также

представители проектной и научно-исследовательской организаций. При приемке

следует руководствоваться действующими нормами на заводское изготовление

мостовых конструкций.

Комиссия

обязана выявить причины возникновения дефектов, принять решение о способах

исправления их (или замене конструкций новыми), указать организацию, которая

должна устранять отмеченные недостатки. Дефекты заводских сварных соединений

устраняются заводом-изготовителем.

Акт

освидетельствования высылается организации-разработчику документации КМ.

Исправление

дефектных участков швов и правку деформированных конструкций надлежит выполнять

по указаниям раздела 9 настоящего

СТП.

3.7. Технические службы мостостроительной организации (главный

инженер, руководитель сварочных работ, ИТР технического отдела, лаборатории и

монтажного участка) несут полную ответственность за качество производимых

монтажно-сварочных работ и соблюдение требований рабочей документации и

действующих норм. Указанные службы должны организовать и постоянно

осуществлять: входной контроль рабочей документации, конструкций, сварочных

материалов; операционный контроль технологии монтажа и сварки; приемочный

контроль законченных отдельных конструктивных элементов и объекта в целом.

Службы

контроля должны иметь в своем распоряжении средства проверки качества сварных

соединений, геодезический и измерительный инструмент и другие технические

средства, обеспечивающие необходимую достоверность и полноту контроля качества.

На

больших и сложных мостовых сооружениях необходима организация

научно-технического сопровождения сварочных работ силами специализированных научно-исследовательских

институтов.

3.8.

Применение сварных монтажных соединений в железнодорожных мостах должно быть

согласовано с МПС Российской Федерации на стадии разработки чертежей КМ.

3.9.

Производство монтажно-сварочных работ должно сопровождаться составлением

исполнительной документации, перечень которой приведен в приложении Б.

4.1. Для сварных монтажных соединений мостовых конструкций

допускается применять следующие способы электродуговой сварки:

-

автоматическую под флюсом сплошной проволокой с металлохимической присадкой на

подкладках;

-

автоматическую и полуавтоматическую под флюсом сплошной проволокой, в том числе

по ручной подварке корня шва;

-

механизированную самозащитной порошковой проволокой (вертикальных швов);

-

полуавтоматическую сплошной и порошковой проволокой в среде защитных газов;

-

ручную.

Типы

монтажных соединений и способы сварки должны соответствовать требованиям: ГОСТ

8713, ГОСТ

11533, ГОСТ

5264, ГОСТ

11534, ГОСТ

14771, ГОСТ 25318.

Для

сложных конструкций и новых технологий, кроме того, надлежит руководствоваться

инструкциями по технологии монтажной сварки, разрабатываемыми

специализированными научно-исследовательскими институтами.

Условные

обозначения сварных монтажных соединений в соответствии с вышеуказанными

стандартами приведены в приложении В

настоящего СТП.

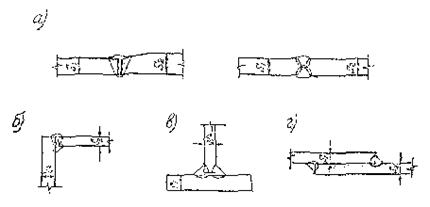

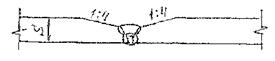

4.2.

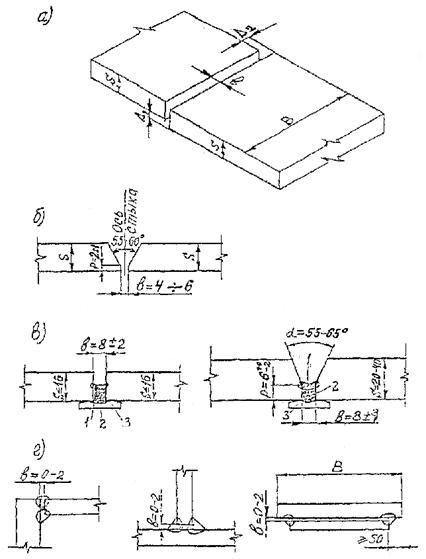

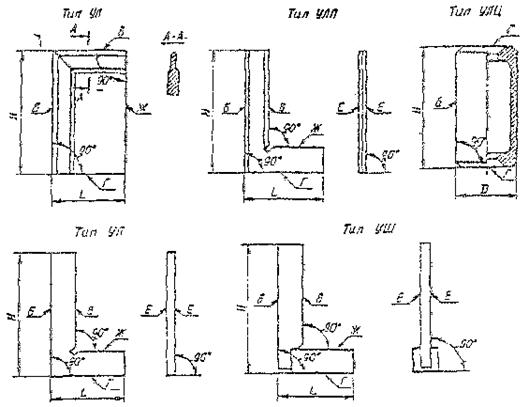

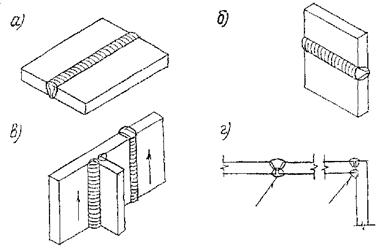

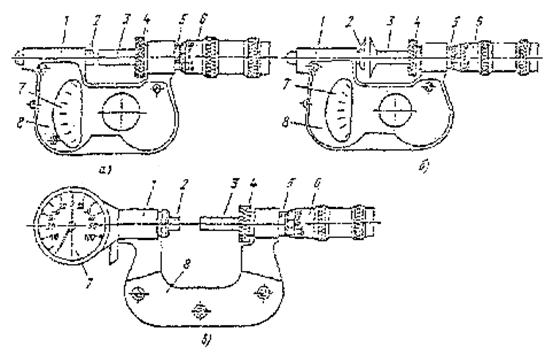

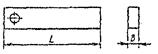

По взаимному положению свариваемых элементов различают стыковые, угловые,

тавровые и нахлесточные соединения (рис. 1, ГОСТ 2601).

По расположению в пространстве на момент сварки швы могут быть в нижнем,

горизонтальном, вертикальном и потолочном положениях (рис. 2, ГОСТ 11969).

Независимо

от пространственного положения и типа шва монтажные сварные соединения в мостах

должны обеспечивать передачу всех расчетных усилий, действующих в соединяемых

элементах. Прочность сварных соединений при статических испытаниях должна быть

не ниже прочности основного металла; показатели ударной вязкости,

относительного удлинения и твердости по металлу шва и по линии сплавления

должны отвечать требованиям, приведенным в разделе 5 настоящего СТП.

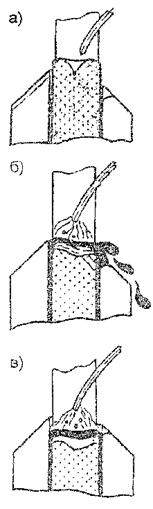

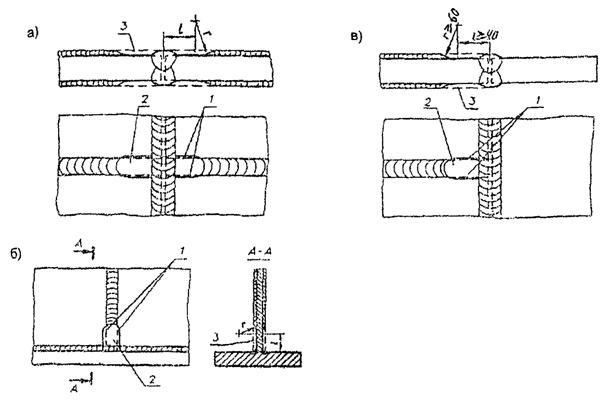

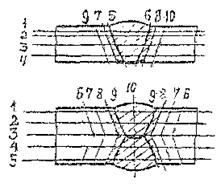

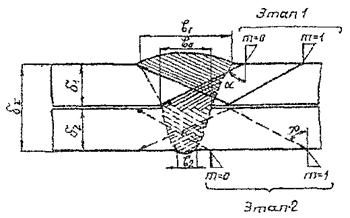

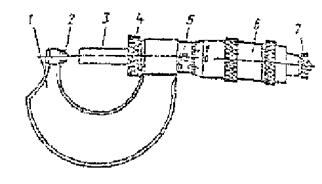

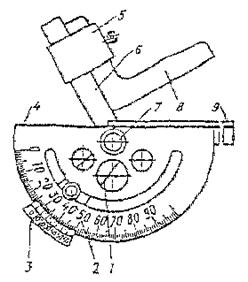

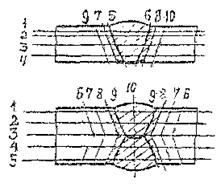

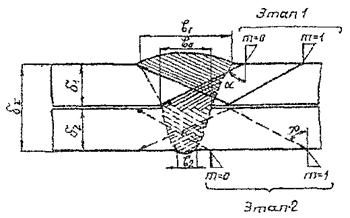

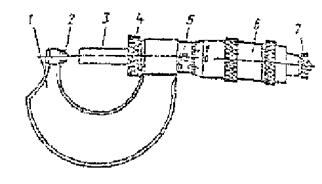

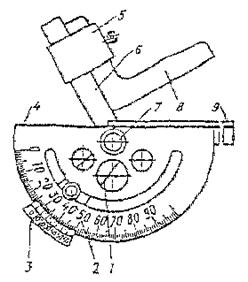

Рис.

1. Типы сварных монтажных соединений:

а - стыковые,

односторонние и двусторонние; б - угловое; в - тавровое;

г - нахлесточное

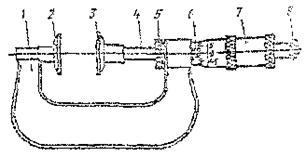

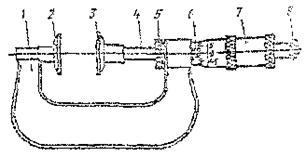

Рис.

2. Пространственное положение швов при монтажной сварке:

а - нижнее; б - горизонтальное; в -

вертикальное; г - потолочное

4.3. При проектировании сварных конструкций предпочтение следует

отдавать стыковым соединениям (С), выполняемым механизированными способами.

Угловые (У), тавровые (Т) и нахлесточные (Н) соединения, если они необходимы на

монтаже, должны выполняться преимущественно в нижнем положении и тоже

механизированными способами. Следует избегать протяженной потолочной,

горизонтальной и вертикальной ручной дуговой сварки узлов и конструкций.

Стыковые

односторонние соединения в нижнем положении (рис. 1,а слева) должны выполняться автоматической сваркой с

применением различных типов подкладок с обратным формированием корня шва.

Стыковые

соединения с двусторонними швами (рис. 1,а

справа) допускаются в конструкциях, которые в процессе сборки и сварки

могут быть перекантованы, или в местах, требующих сплошного проплавления в

вертикальном или горизонтальном положениях (стыки ребер со вставками,

соединения ребер опорных диафрагм с продольными ребрами и т.д.).

Для

стыковых односторонних или двусторонних соединений поясов балок при

соответствующем обосновании допускается полуавтоматическая или ручная сварка

взамен автоматической.

Форму

подготовки кромок, тип соединения, пространственное положение шва и способ

сварки следует указывать в чертежах КМ. При последующей разработке ППСР форма

подготовки кромок должна уточняться в соответствии с назначаемой технологией

сварки.

При

проектировании стыковых сварных соединений горизонтальных листов с изменением

их толщины в зоне стыка необходимо с нижней стороны, где устанавливаются

формирующие съемные подкладки, предусматривать горизонтальную площадку шириной

не менее 70 мм.

При

изменении в зоне сварного стыка ширины листа следует оставлять прямолинейные

площадки по кромкам на длину 100-150 мм в каждую сторону от шва для установки

выводных планок или выводные планки со стороны уширения делать с

соответствующими скосами.

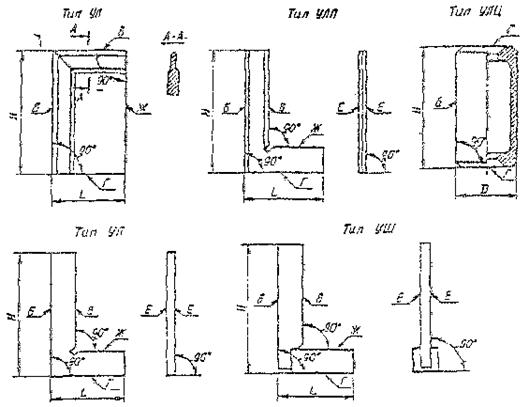

4.4.

Сварку на монтаже мостов применяют главным образом для соединения основных

несущих конструкций стальных пролетных строений сплошностенчатых двутавровых и L-образных балок, составных и цельноперевозимых блоков коробчатых

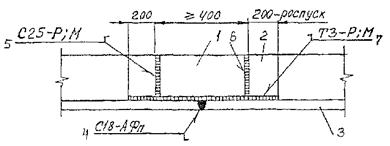

сечений, настильных листов ортотропных плит, ребристых плит (рис. 3).

Конструкция

монтажных соединений должна обеспечивать беспрепятственное выполнение сварки на

всей длине шва.

4.5.

Монтажные стыки двутавровых, L-образных

и коробчатых сплошностенчатых балок могут быть цельносварными (рис. 4) и комбинированными

фрикционно-сварными (рис. 5). На

выбор типа стыка в определенной степени влияет способ монтажа пролетных

строений. При сборке пролетных строений на берегу с последующим перемещением их

на опоры предпочтение отдается цельносварным стыкам; при навесной полунавесной

и уравновешенно-навесной сборке целесообразно применение комбинированных

стыков.

В

комбинированных фрикционно-сварных стыках главных балок стыковые сварные

соединения верхнего пояса рекомендуется проектировать без вставки, т.е.

"совмещенными", с расположением стыковых швов поясов в одном сечении

с осью симметрии болтового соединения стенки. Величина требуемого зазора в

соединении верхнего пояса обеспечивается, как правило, при заводском

изготовлении.

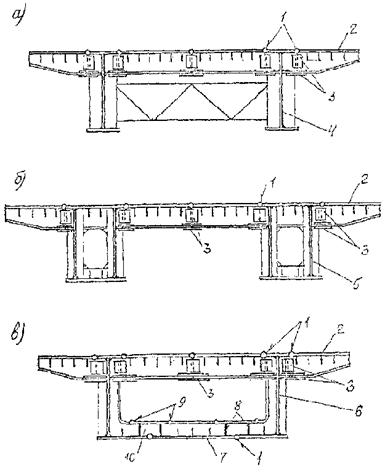

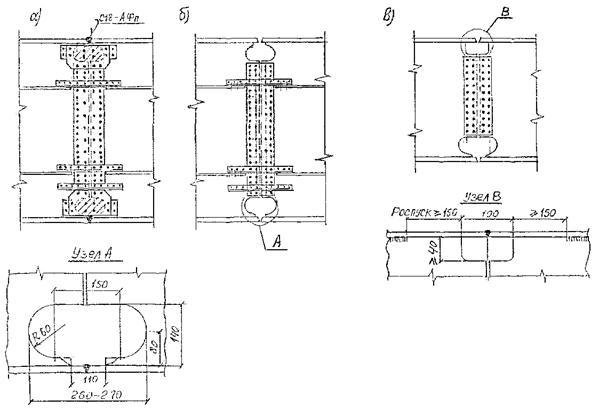

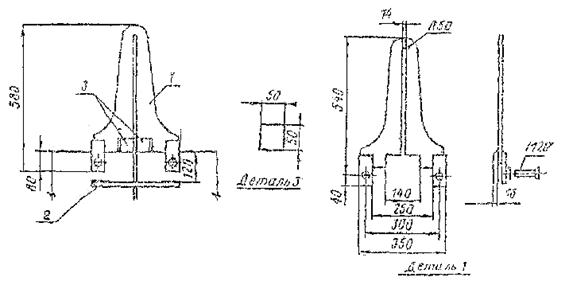

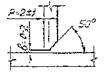

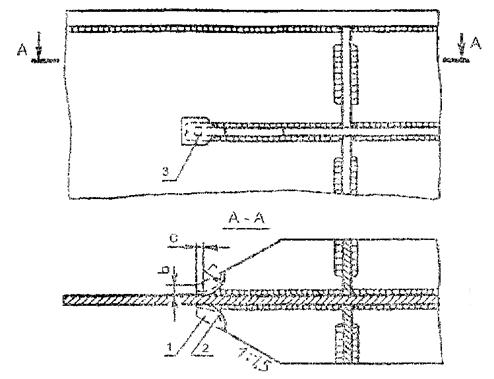

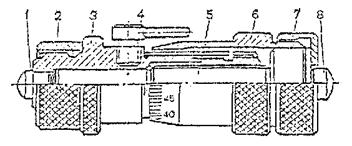

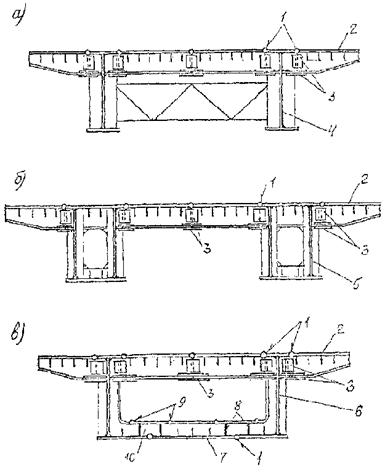

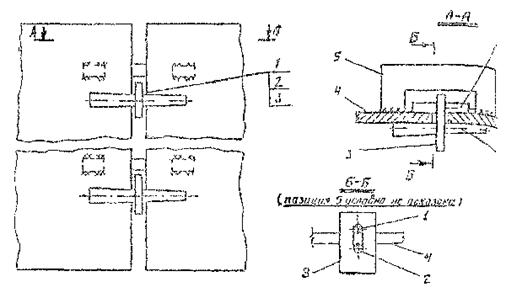

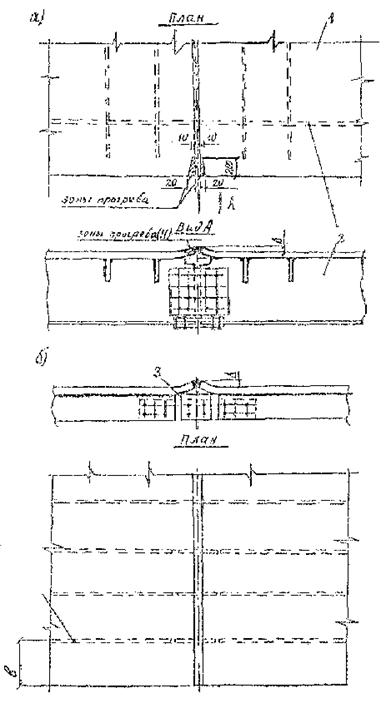

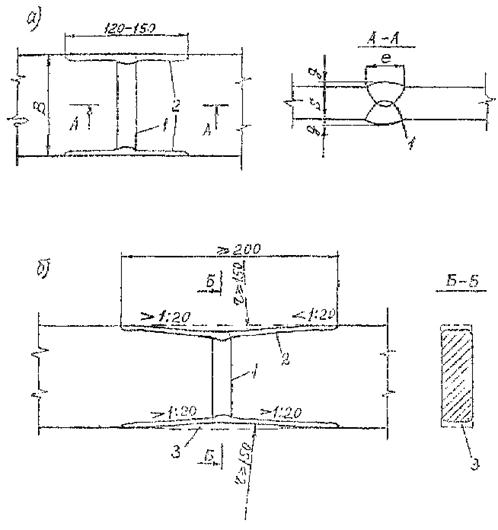

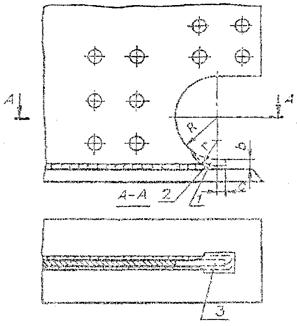

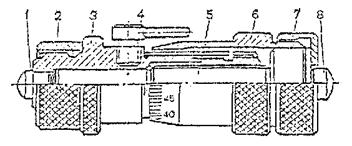

Рис.

3. Схемы поперечных сечений стальных пролетных строений

со

сварными монтажными стыками:

а - балочное; б -

коробчатое из цельноперевозимых коробок полной заводской готовности; в -

коробчатое, собираемое на монтаже из L-образных балок; 1 - продольные сварные стыки; 2 - ортотропные

плиты; 3 - фрикционно-болтовые стыки поперечных балок ортотропных плит; 4 -

главные двутавровые балки; 5 - целноперевозимые коробки; 6 - L-образные элементы; 7

- ребристые нижние плиты; 8 - вертикальные сварные стыки поперечных

ребер; 9 - стыки поясов ребер; 10 - вставки

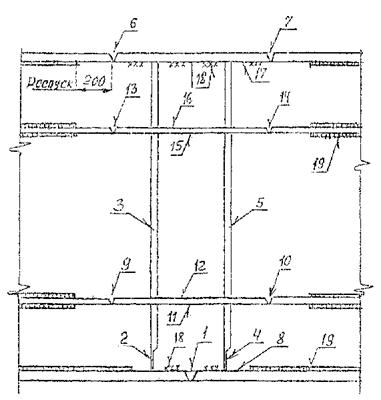

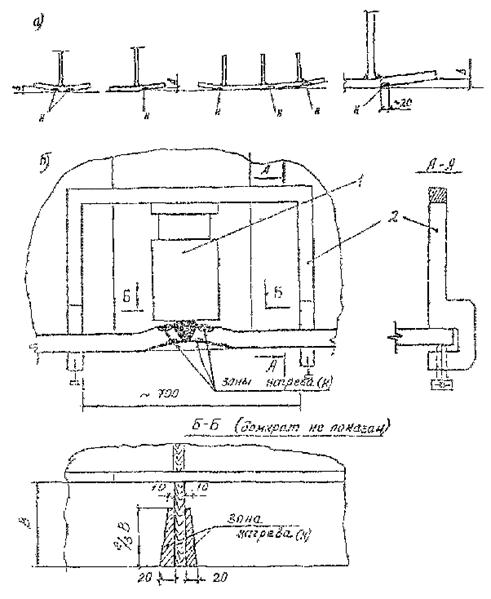

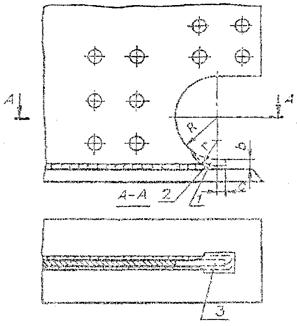

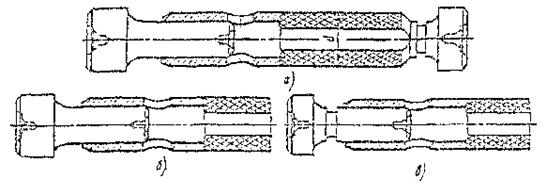

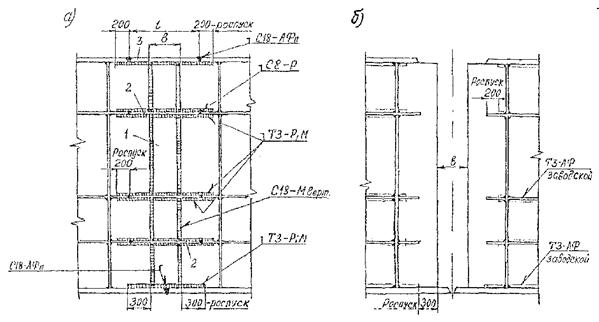

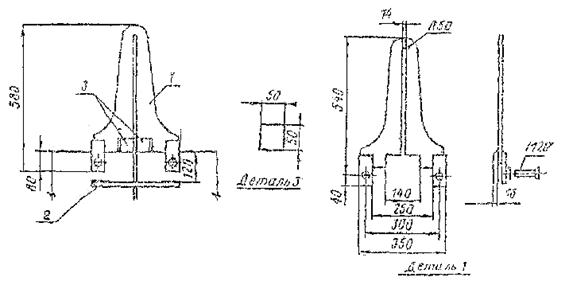

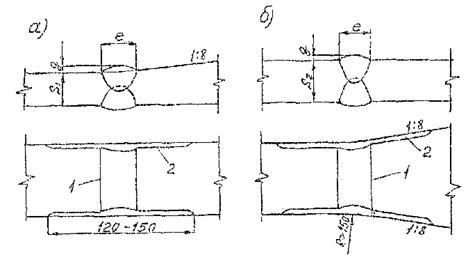

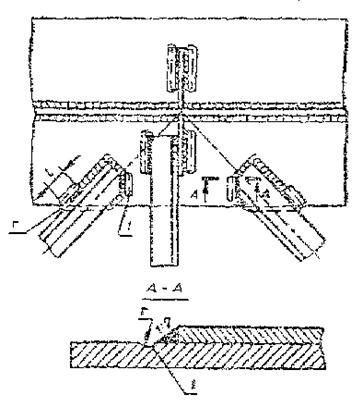

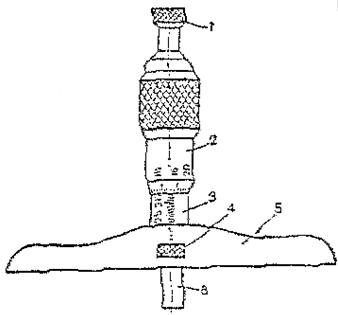

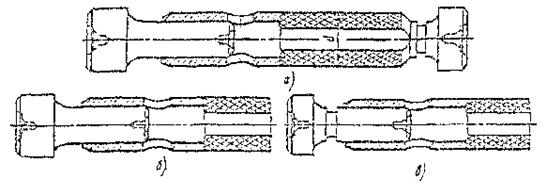

Рис.

4. Конструкция цельносварного стыка главных балок (а)

и

подготовка его к сварке (б):

1 - вставка стенки; 2 - вставки ребер; 3

- вставка верхнего пояса; l - длина вставки; принимается в зависимости от ширины и толщины

пояса; b - 400-600 мм, в зависимости от марки сварочного трактора

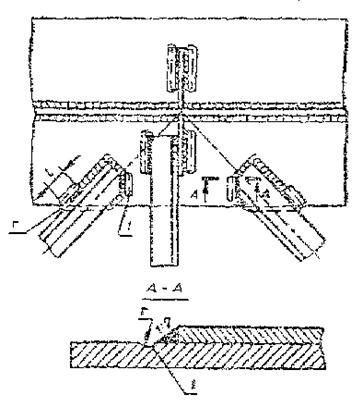

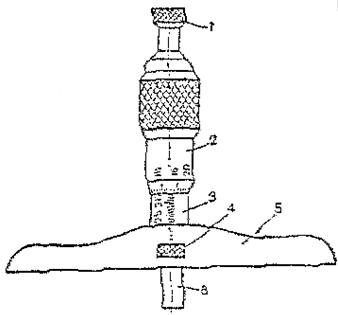

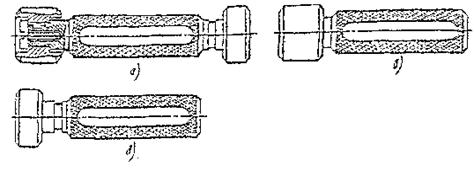

Рис.

5. Конструкция комбинированного фрикционного сварного стыка:

а - стык в сборе; б - начальная стадия

сборки; в - вариант стыка; узел А - технологическое отверстие у нижнего пояса; узел

В - технологическое отверстие у верхнего пояса

Допускается

в отдельных случаях проектировать монтажные блоки главных балок с прирезаемым

на монтаже припуском длины верхнего пояса на одном из торцов блока. Прирезка

припуска выполняется в этом случае без дополнительного монтажа блока.

В

зоне стыкового шва верхнего пояса в стенках стыкуемых блоков необходимо

предусматривать скругленные вырезы высотой и шириной не менее 50 мм для

пропуска формирующих подкладок (рис. 5,

узел В), или симметричные вырезы по рис. 5,б.

В

зоне стыкового шва нижнего пояса в стенке необходимо предусматривать

технологическое отверстие для пропуска удлинительной приставки сварочного

автомата высотой не менее 140 мм от верхней плоскости пояса. Боковые кромки

отверстия очерчивают по полуокружности радиусом 60 мм с центром, отнесенным от

оси стыкового шва на 70-75 мм, находящимся на высоте 80 мм от верхней плоскости

поясного листа. Торец обрыва стенки должен находиться на расстоянии 55 мм от

оси шва для беспрепятственного прохода удлинительной приставки, а после заварки

роспуска и зачистки границ плавного перехода стенки к металлу пояса - на

расстоянии не менее 50 мм от границы стыкового шва пояса (рис. 5, узел А).

Допускается

конструкция сварного стыка верхнего пояса со вставкой (см. Руководство по

выполнению сварных соединений металлических пролетных строений мостов).

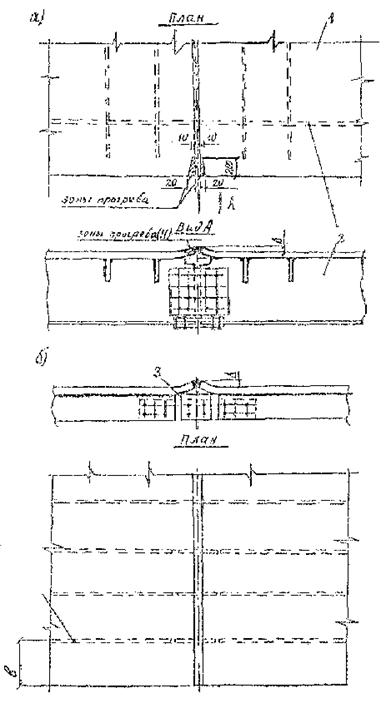

4.6.

Поперечные и продольные стыки нижних ребристых плит и стыки примыкания нижних

плит к поясам главных балок выполняют автоматической односторонней сваркой

встык на подкладках с обратным формированием корня шва.

Вертикальные

стыки стенок главных балок сваривают механизированным способом. Продольные и

поперечные ребра нижних ребристых плит сваривают, как правило, механизированным

способом или ручной дуговой сваркой.

Все

угловые швы, в том числе проектные роспуски, по нижним ребристым плитам

выполняют полуавтоматической или ручной дуговой сваркой (рис. 6).

4.7.

Продольные и поперечные стыковые швы настильного листа ортотропных плит, а

также стыки примыкания к поясам главных балок выполняют автоматической сваркой

на подкладках различного типа с обратным формированием корня шва.

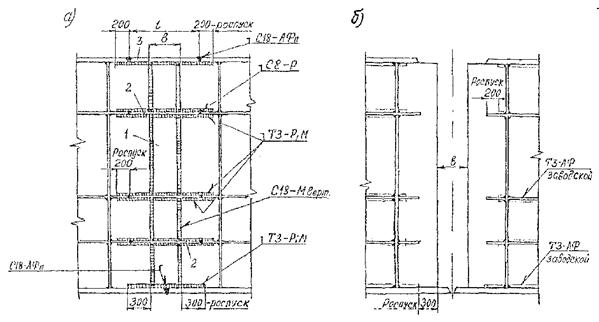

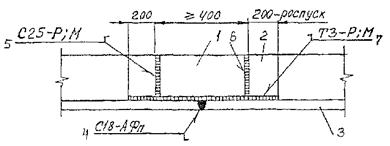

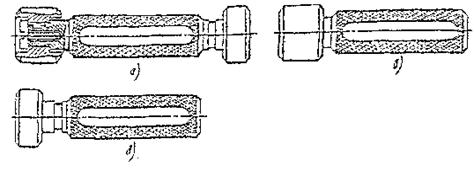

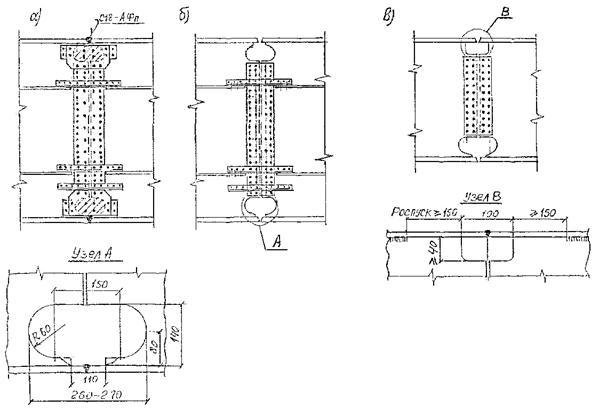

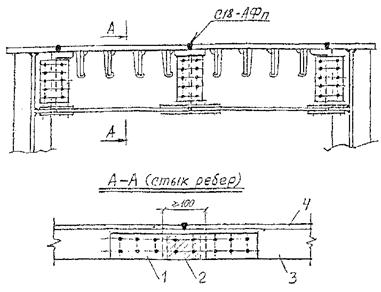

Рис.

6. Цельносварной стык ребристой плиты:

1 - вставка; 2 - ребро продольное; 3 -

лист плиты; 4-7 - последовательность сварки

Стыки

продольных ребер ортотропных плит допускается выполнять по рис. 7 (сеч. А-А) без приварки прокладки. В

случаях, если проектное расстояние между торцами продольных ребер соседних плит

превышает 100 мм, для обеспечения устойчивости листа настила в районе стыка при

действии монтажных и расчетных нагрузок следует приваривать вставку между

стыковыми накладками продольных ребер к нижней плоскости листа настила.

4.8.

Элементы связей с узловыми фасонками можно объединять на высокопрочных болтах

или ручной дуговой сваркой.

В

соединениях домкратных балок и опорных диафрагм с главными балками предпочтение

следует отдавать фрикционным соединениям на высокопрочных болтах.

5.1.

Для сварных монтажных соединений в мостовых конструкциях надлежит применять

сварочные материалы, перечень которых приведен в табл. 1. Сварочные материалы следует выбирать с учетом класса

прочности и марки применяемой стали, способа сварки и типа сварного соединения.

Проверку качества сварочных материалов производят в соответствии с приложением Г.

Рис.

7. Болтосварные стыки ортотропных плит между собой и с главными

балками:

1 - накладка; 2 - прокладка; 3 - ребро;

4 - настильный лист

Применение

других сварочных материалов, в том числе зарубежных допускается только после

проверки их качества по сертификатам и проведения комплексных испытаний

контрольных сварных соединений в соответствии с требованиями разделов 7 и 8

настоящих норм. Испытания должны проводиться в специализированных лабораториях,

занимающихся вопросами технологии сварки. Применение зарубежных сварочных

материалов после их испытаний должно быть согласовано с заказчиком и проектной

организацией.

5.2.

Качество сплошной холоднотянутой сварочной проволоки должно соответствовать

требованиям ГОСТ 2246.

Поверхность проволоки перед намоткой в кассеты необходимо очищать от ржавчины,

жиров, технологической смазки и других загрязнений посредством пропуска через

специальные устройства. При наличии смазки проволоку перед очисткой

рекомендуется прокалить в печи при температуре 150-200 °С в течение 1,5-2 ч.

Таблица 1

Сварочные

материалы

|

Способ сварки

|

Типы сварных соединений и швов

|

Вид сварочного материала

|

Рекомендуемые марки материалов

для сварки сталей с пределом текучести, МПа (кгс/мм2)

|

|

330 (34)

|

390 (40)

|

|

Автоматическая и полуавтоматическая под флюсом

|

Стыковые соединения при сварке на флюсовой подушке, на различных

типах подкладок и по ручной подварке

|

Сварочная проволока

|

Св-10Г2; Св-10НМА

|

Св-10Г2; Св-10НМА;

Св-10ГН

|

|

Флюс

|

АН-47, АН-43, смесь

АН-47 (50 %) + АН-348А (50 %)

|

АН-47, АН-43,

АНК-561, 48АНК-54; смесь АН-47 (70 %) + АН-348А (30 %)

|

|

Стыковые швы при сварке с металлохимической присадкой (МХП) на

различных типах подкладок

|

Сварочная проволока

основная

|

Св-10Г2; Св-10НМА;

Св-10ГН

|

Св-10НМА,

Св-10ГНДТА

|

|

Сварочная проволока

для МХП

|

Св-08Г2С, Св-10НМА,

Св-10Г2, dэл= 1,2-2 мм

|

Св-10НМА, Св-08Г2С,

dэл =1,2-2 мм

|

|

Флюс

|

АН-47, АН-43, смесь

АН-47 (50 %) + АН-348А (50 %)

|

АН-47, АН-43.

48АНК-54, АНК-561, смесь АН-47 (70 %) + АН-348А (30 %)

|

|

Угловые швы катетом до 7 мм включ.

|

Сварочная проволока

|

Св-08А

|

Св-08А

|

|

Флюс

|

АН-348АМ, АНЦ-1М

|

АН-348АМ, АНЦ-1М

|

|

Угловые швы катетом 8 мм и больше

|

Сварочная проволока

|

Св-08ГА

|

Св-08ГА

|

|

Флюс

|

АН-348АС, ОСЦ-45,

АНЦ-1М

|

АН-348АМ, ОСЦ-45,

АНЦ-1М

|

|

Механизированная с принудительным формированием шва

|

Стыковые вертикальные швы

|

Порошковая

самозащитная сварочная проволока

|

ППАН-19Н, ППАН-19С,

ППАН-32, dэл= 2,4-3 mm

|

ППАН-19Н, ППАН-19С,

ППАН-32, dэл= 2,4-3 мм

|

|

Ручная дуговая сварка

|

Стыковые швы и электроприхватки в них

|

Электроды

тип

|

Э-50А

|

Э-50А

|

|

марка

|

УОНИ-13/55

|

УОНИ-13/55

|

|

Угловые швы и электроприхватки в них

|

Электроды:

тип

|

Э-46А

|

Э-50А

|

|

марка

|

УОНИ-13/55К

|

УОНИ-13/55К

|

|

Примечания.

1. Применение

других сварочных материалов, как отечественного, так и зарубежного

производства, допускается после проведения комплексных испытаний в

специализированной лаборатории, занимающейся вопросами сварки мостовых

конструкций.

2. Пригодность

сочетаний флюса и сварочной проволоки должна проверяться перед началом

сварочных работ на технологических пробах.

|

Для

автоматической сварки стыковых соединений рекомендуется применять сварочную

проволоку диаметром 4 мм. Для автоматической сварки нижних поясов в

комбинированных фрикционно-сварных стыках главных балок диаметр проволоки

принимают равным 3 мм. Для автоматической сварки угловых швов в положении

"в угол" и полуавтоматической сварки любых соединений рекомендуется

проволока диаметром от 1,2 до 2 мм.

Очищенную

и намотанную в кассеты сварочную проволоку необходимо хранить в сухом помещении

при положительной температуре. Корпуса кассет окрашивают в различные цвета в

зависимости от марки проволоки, а на видимой стороне корпуса кассеты делают

соответствующие надписи несмываемой краской. Проволока, намотанная в кассеты,

не должна иметь резких перегибов.

5.3.

В качестве металлохимических присадок (МХП) следует применять стальную крупку,

приготовленную из сварочной проволоки соответствующей марки по ГОСТ 2246

диаметром 1-2 мм, смешанную с химическими добавками.

Приготовление

и применение МХП производят по инструкциям, разрабатываемым специализированными

научно-исследовательскими институтами, занимающимися вопросами сварки.

5.4.

Флюсы должны поставляться по ГОСТ 9087 или техническим

условиям заводов-изготовителей, храниться в упаковке поставщика в сухом

отапливаемом помещении. В сертификате на флюс должен быть указан гарантийный

срок хранения. Если флюс хранится свыше указанного срока, необходимо проверить

его технологические свойства при сварке на оптимальном режиме. Не допускаются

засорения флюса окалиной, шлаком и прочими инородными включениями. При наличии

во флюсе пыли она должна отсеиваться через сетки № 04 или № 05 (ГОСТ

6613, размер стороны квадратной ячейки не более 0,5 мм).

Перед

употреблением флюсы прокаливают по режимам, указанным в сертификатах или ТУ

заводов-изготовителей. Для плавленых флюсов температура прокалки, как правило,

составляет 350-400 °С, время прокалки 2 ч с постоянным перемешиванием. После

прокалки флюсы хранят в сушильных шкафах при температуре 80-100 °С. На рабочее

место флюс следует подавать в закрытой таре в количестве, необходимом для

работы в течение 4 ч.

5.5.

Для механизированной однопроходной сварки вертикальных стыков с принудительным

формированием шва следует применять преимущественно самозащитную порошковую

проволоку диаметром 2,4-3 мм.

Порошковая

проволока должна поставляться в металлических контейнерах (бочках), снабженных

бирками завода-поставщика. Проволока без бирок, или покрытая ржавчиной, имеющая

загрязнения и дефекты в виде надрывов, раскрытий, резких перегибов, к сварке не

допускается.

Порошковую

проволоку следует хранить на деревянных стеллажах в сухом отапливаемом

помещении при температуре не ниже 15 °С. Непосредственно перед сваркой ее

необходимо прокалить при температуре 200-230 °С (соломенно-желтый цвет

побежалости) в течение 1-2 ч.

Количество

прокаленной и намотанной в кассеты порошковой проволоки на рабочем месте

сварщика не должно превышать односменной потребности. При хранении в сушильных

шкафах срок годности проволоки не ограничивается.

5.6.

Электроды для ручной дуговой сварки и электроприхваток мостовых конструкций

должны соответствовать по типам и маркам ГОСТ

9466, ГОСТ

9467 и табл. 1 настоящего СТП.

Электроды надлежит хранить в отапливаемых помещениях по группе 1Л ГОСТ

15150. Прокалку их следует выполнять на режимах, указанных в сертификатах.

Сразу же после извлечения из прокалочной печи электроды помещают в резервную

печь, имеющую температуру 80-100 °С, откуда их используют для сварки.

Электроды, не используемые в течение 4 ч после извлечения из резервной печи,

прокаливают вновь, но не более трех раз. На рабочем месте прокаленные электроды

следует хранить в специальных пеналах.

5.7.

При выборе источников питания сварочной дуги и оборудования для производства

сварочных работ необходимо руководствоваться, в первую очередь, обеспечением

стабильных режимов сварки с заданными параметрами, гарантирующими высокое

качество сварных соединений. К участкам сборки и сварки должны быть подведены

отдельные линии питания электроэнергией со стабильной частотой тока 50 Гц и

стабильным напряжением 380 В ±5 %.

Отклонения

от установленного режима сварки не должны превышать: по силе тока ±5 %, по

напряжению на дуге ±2 В, по скорости сварки ±10 %.

Для

всех способов сварки, приведенных в п. 4.1,

должны применяться источники питания дуги постоянного тока (выпрямители или

преобразователи) и обратная полярность (плюс на электроде). Сварочные автоматы

и полуавтоматы следует подбирать в зависимости от способов сварки, типов

сварных соединений и конкретных условий производства сварочных работ.

Сечение

сварочного кабеля при его длине не более 30 м следует назначать в зависимости

от силы сварочного тока:

Сварочный

ток, А 240 300 400 600 800 1000

Площадь сечения кабеля, мм2 35 50 70 95 150 170

Плотность

тока в сварочных кабелях не должна превышать 7-8 А/мм2.

Обратный

провод должен быть того же сечения, что и прямой. В стационарных условиях

допускается обратный провод выполнять в виде шин.

5.8. Установленное сварочное оборудование должно иметь приборы для

контроля режимов сварки (амперметры, вольтметры), проверенные и принятые

лабораторией государственного надзора. Работникам ОТК надлежит иметь

контрольные приборы для выборочной проверки режимов сварки.

Технические

характеристики рекомендуемого для монтажной сварки оборудования приведены в

приложении Д.

При

односторонней автоматической сварке монтажных стыковых соединений для

направления движения сварочного автомата (трактора) необходимо применять

специальные устройства, обеспечивающие соосность электродной проволоки и стыка

по всей его длине.

6.1.

Кромки под монтажную сварку должны обрабатываться, как правило, на мостовых

заводах при изготовлении конструкций в соответствии с требованиями чертежей КМ,

ГОСТ

8713, ГОСТ

11533, ГОСТ

5264, ГОСТ

11534, СНиП

III-18-75 и настоящего СТП. Заводы должны обеспечивать точность изготовления

конструкций, необходимую и достаточную для беспрепятственной сборки их с

применением традиционно применяемых средств монтажа: сборочных пробок и болтов,

скоб, струбцин, стяжек, распорок и других приспособлений.

Применение

роспусков (недоваров) заводских швов с целью облегчения взаимного совмещения

стыкуемых деталей должно быть оговорено в чертежах КМ. Роспуски, назначаемые

заводом-изготовителем, необходимо согласовывать с организацией-разработчиком

чертежей КМ.

Припуски

сварных отправочных марок по длине и ширине с целью подрезки и подгонки их на

монтаже следует оговаривать в чертежах КМ.

6.2.

Качество обработки подрезаемых на монтаже кромок должно соответствовать

требованиям ГОСТ

8713, ГОСТ

5264 и СНиП

III-18-75, табл. 40.

В

сварных соединениях с обеспечением сплошного проплавления требования к кромкам

предъявляются только по условиям точности сборки элементов и соблюдения

геометрии разделки. После подрезки или разделки кромок газокислородной резкой

переносными газорезательными машинами или вручную требуется зачистка

поверхности только от окалины и грата без снятия основного металла.

6.3.

Проплавляемые при сварке поверхности и прилегающие к ним зоны металла шириной

не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед

сборкой-сваркой должны быть очищены до чистого металла от ржавчины, окалины,

заводской грунтовки, масляных загрязнений с удалением также конденсационной

влаги (рис. 8).

6.4. Подлежащие сварке кромки листов должны быть прямолинейными.

Вертикальное смещение стыкуемых кромок из плоскости соединения (депланация D1) не

должно превышать 10 % толщины металла, но не более 2 мм (рис. 9,а) - для соединений,

выполняемых двусторонней сваркой, и не более 1 мм - для соединений, выполняемых

односторонней сваркой. Устранение депланации производят в процессе сборки

соединения под сварку при помощи скоб и клиньев, домкратов и других

приспособлений, а также термической и термомеханической правкой.

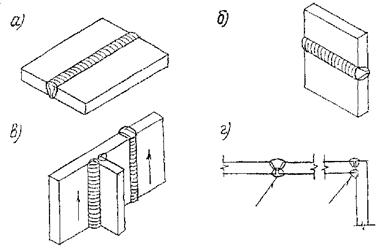

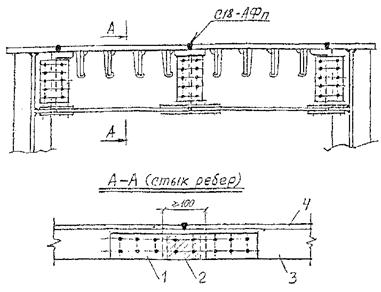

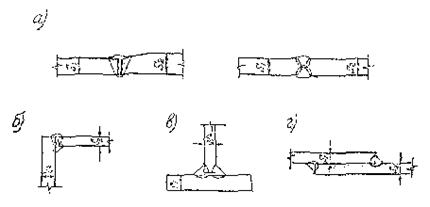

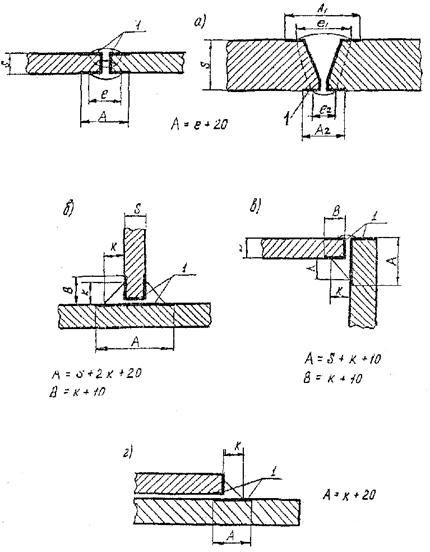

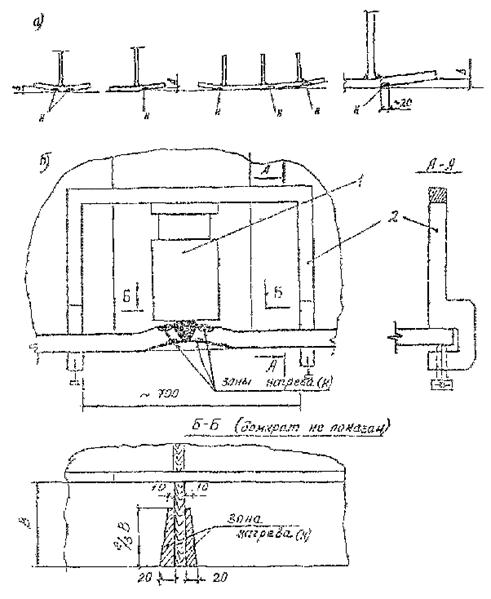

Рис.

8. Зачистка кромок и поверхности металла перед сваркой соединений:

а - стыковых; б -

тавровых; в - угловых; г - нахлесточных; 1 - зоны зачистки

Рис.

9. Допуски при сборке соединений под сварку:

а - стыковое; б - стыковое с V-образной разделкой

кромок; в - стыковое под сварку с металлохимической присадкой; г - угловое,

тавровое, нахлесточное; D - уступ по торцам

кромок; b - зазор; р - притупление; 1 - прихватка; 2 - металлохимическая

присадка; 3 - подкладка

Уступы

D2

(рис. 9,а) в плоскости соединения по

торцам листов для свободных кромок, например, поясов двутавровых и коробчатых

балок без примыкания к ним ребристых или ортотропных плит не должны превышать 3

мм - для поясов шириной до 400 мм и D £ 4

мм - для поясов шириной более 400 мм.

Уступы

D2

(рис. 9,а) кромок по торцам листов в

соединениях, входящих в замкнутый контур, например, поясов балок и коробок,

примыкающих встык к ребристым и ортотропным плитам не должны превышать 2 мм.

6.5.

Зазоры в стыковых соединениях при ручной дуговой сварке должны быть 4-6 мм

(рис. 9,б).

При

сборке стыковых соединений под автоматическую сварку под флюсом с МХП

рекомендуется зазор 8 мм с допуском ±2 мм (рис. 9,в).

Допуски

на сборку угловых, тавровых и нахлесточных соединений приведены на рис. 9,г.

6.6. В стыковых односторонних соединениях, выполняемых на

различных типах подкладок, зазор между подкладкой и плоскостью свариваемых

листов не должен превышать 0,5 мм. Подкладки рекомендуется прижимать к

свариваемым листам струбцинами, домкратами и другими приспособлениями, не

требующими приварки их. Использовать привариваемые скобы с клиньями для

крепления подкладок не рекомендуется.

6.7.

Для обеспечения требуемого качества сварных соединений элементы должны быть

собраны с допусками, не превышающими указанных в пп. 6.4-6.6 и на

рис. 9. В комбинированных стыках

сборку соединений под сварку выполняют с помощью проектных высокопрочных

болтов. В стыках, не определяющих геометрию конструкции, при необходимости

выведения проектного зазора в стыке или ликвидации уступов допускается

использовать разность диаметров болтов и отверстий, которая, например, для

болтов М22 может быть 25-22 = 3 мм или 28-22 = 6 мм. В этом случае точное совмещение

отверстий сборочными пробками исключается, или эти пробки протачивают до

диаметра болта. В узлах, где фрикционные болтовые соединения определяют

геометрию пролетного строения в плане и профиле, сборочные пробки допускается

удалять до начала сварки при условии установки всех болтов и затяжки их на

усилие, равное 70-80 % расчетного.

В

цельносварных стыках при их сборке пользуются струбцинами, домкратами,

стяжками, распорками и, в порядке исключения, приварными скобами или упорами с

клиньями. Скобы и упоры приваривают, к элементам пролетного строения

односторонними угловыми швами катетом не более 6 мм. Впоследствии

приспособления удаляют газокислородной резкой без углубления в основной металл

с тщательной зачисткой мест приварки абразивным инструментом заподлицо с

поверхностью металла или с заглублением в него не более 0,5 мм.

6.8.

Закрепление собранных и выверенных конструкций в проектном положении

производится большей частью посредством электроприхваток. В последующем при

сварке прихватки должны полностью проплавляться.

Размеры

прихваток должны быть:

-

для стыковых соединений, выполняемых ручной дуговой сваркой, - толщина 3-4 мм,

ширина 6-8 мм, длина 40-80 мм;

-

для стыковых соединений, выполняемых автоматической сваркой, - толщина 4-8 мм,

ширина 8-10 мм, длина 50-100 мм;

-

для угловых, тавровых и нахлесточных соединений - катет не более 50 % катета

углового шва, но не более 4 мм, длина 50-80 мм.

Расстояния

между прихватками принимают 250-300 мм для металла толщиной до 20 мм и 300-400

мм для проката большей толщины. Крайние прихватки следует располагать на

расстоянии не менее 100 и не более 200 мм от концов деталей с обеих сторон. При

необходимости более прочного закрепления собираемых элементов допускается

увеличение длины и количества прихваток.

При

сборке стыковых соединений под сварку с металлохимической присадкой прихватки

следует ставить после заполнения зазора присадкой на половину толщины листа при

ее значении до 16 мм включительно и на высоту 8 мм при толщине листа 20-40 мм.

К

металлу прихваточных швов предъявляются такие же требования, как и к металлу

основных швов. Прихватки выполняются вручную: в стыковых соединениях

электродами типа Э50А, в угловых, тавровых и нахлесточных соединениях - Э42А.

Диаметр электродов 4 мм, ток постоянный обратной полярности (минус на изделии).

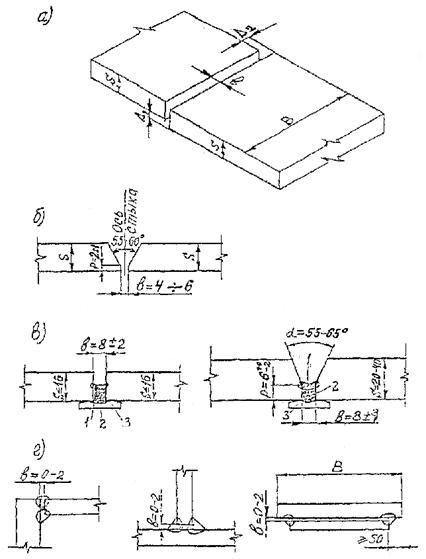

6.9.

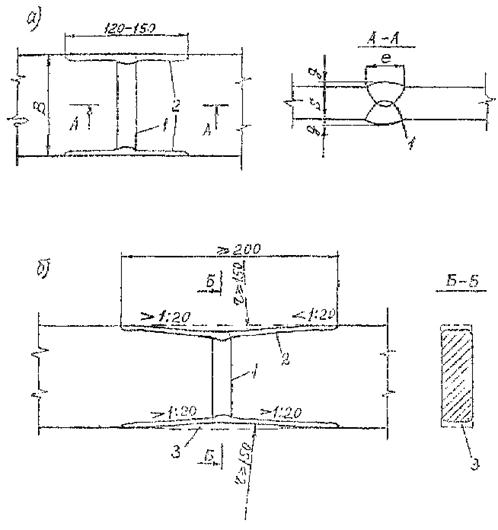

При сборке под автоматическую и полуавтоматическую сварку по концам соединений

к свариваемым элементам необходимо прикреплять выводные планки.

В

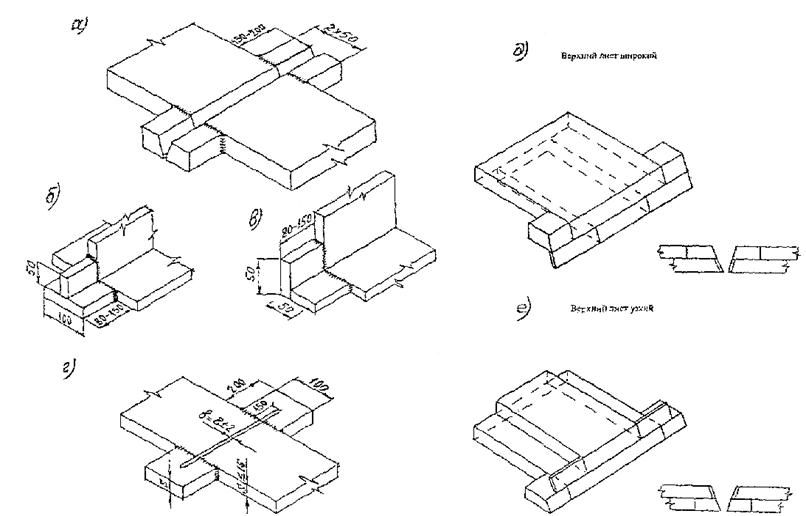

стыковых соединениях с разделкой кромок, а также в угловых, тавровых и

нахлесточных соединениях следует применять разъемные (сборные) выводные планки

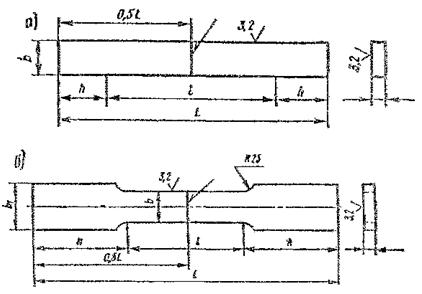

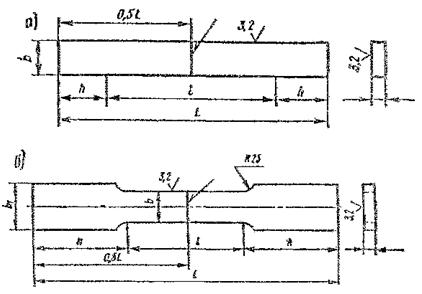

(рис. 10, а, б, в). Тип разделки

кромок на свариваемых листах и выводных планках должен быть одинаковым.

При

автоматической сварке стыковых соединений с металлохимической присадкой для

свариваемого металла толщиной до 16 мм рекомендуется применять цельные с

зазором выводные планки (рис. 10,г).

Приварку

выводных планок к свариваемым деталям производят по одной (верхней) плоскости и

двум торцевым кромкам. Сварка ручная, электродами типа Э42А, Э50А. Допуски на

точность установки планок такие же, как для свариваемых деталей.

Выводные

планки должны изготавливаться и поставляться заводом-изготовителем мостовых

металлоконструкций из стали марок, примененных в основных конструкциях. После

сварки и контроля качества соединения планки удаляют газокислородной резкой с

последующей зачисткой кромок абразивным инструментом. Не допускается отбивать

планки ударами кувалды или отламывать посредством механических усилий.

При

сварке двухлистовых пакетов, если ширина листов в пакете одинакова, выводные

планки имеют вышеприведенные размеры и привариваются к каждому листу пакета в

отдельности.

Если

верхний лист пакета имеет меньшую ширину, то обычные планки приваривают только

к нижнему, более широкому листу, а к верхнему приваривают наклонные бортовые

планки из листа толщиной 12 мм, повторяющие профиль разделки кромок. Бортовые

планки приваривают с обеих сторон горизонтальными и вертикальными швами, причем

со стороны сварки швы зачищают заподлицо с основным металлом. Длина бортовых

планок может быть меньше ширины свеса нижнего листа, но не менее 100 мм для

автоматической и 50 мм для ручной сварки (рис. 10,е).

Если

верхний лист пакета имеет большую ширину, чем нижний, то обычные планки

приваривают к верхнему листу, а бортовые наклонные из листа толщиной 12 мм - к

нижнему по вышеприведенной технологии (рис. 10,д).

По

окончании сварки оба типа планок удаляют газокислородной резкой с последующей

зачисткой металла.

6.10.

Монтажную сварку мостовых конструкций из низколегированных сталей допускается

производить при температуре окружающего воздуха не ниже минус 20 °С.

6.11.

Предварительный подогрев металла в зонах сварки выполняют для просушки кромок и

формирующих подкладок для сталей всех марок и толщин независимо от температуры

воздуха и погодных условий. Температуру предварительного подогрева принимают

100-110 °С, ширину зоны нагрева - до 100 мм в обе стороны от оси шва.

Предварительный

подогрев производят перед постановкой прихваток, приваркой выводных планок,

проходом первого (корневого) шва, при возобновлении сварки после перерыва,

перед наложением очередного шва при многопроходной сварке, если температура

металла шва предыдущего слоя опустилась ниже 100 °С.

Предварительный

подогрев кромок в стыках длиной до 1 м производят сразу по всей длине.

Для стыков большей длины рекомендуется подогрев одновременно со сваркой с

опережением на 1 м.

Предварительный

подогрев при стыковой сварке с МХП выполняется до засыпки присадки в разделку.

При использовании медно-стеклотканевых подкладок должны быть приняты меры по

сохранению стекловолокна от оплавления.

6.12.

Для предварительного подогрева зон сварки рекомендуется использовать

газокислородные горелки. Температуру подогрева контролируют приборами (см.

Приложение Д).

6.13.

Для защиты зон сварки от прямого попадания атмосферных осадков необходимо

пользоваться легкими переносными укрытиями. Соединения, сваренные при

отрицательной температуре, рекомендуется накрывать после сварки утеплителем из

различных теплоизоляционных материалов.

7.1.

Монтажную сварку надлежит выполнять в соответствии с утвержденным технологическим

процессом, устанавливающим

последовательность сборо-сварочных операций на конкретном объекте, применяемую

оснастку, инструмент, оборудование, сварочные материалы, режим сварки и порядок

наложения швов, операции по контролю качества.

Основными

устанавливаемыми и контролируемыми параметрами режима сварки являются:

сила

сварочного тока Iсв, А;

напряжение

дуги Uд, В;

скорость

сварки Vcв, м/ч.

Дополнительные

параметры:

скорость

подачи электродной проволоки Vэл,

м/ч;

диаметр

электродной проволоки dэл,

мм;

вылет

электродной проволоки i,

мм.

Сварку

мостовых конструкций производят постоянным током обратной полярности (минус на

изделии).

7.2. При расчете и назначении режимов необходимо соблюдать

следующие условия (рис. 11):

а)

коэффициент формы провара должен составлять: е/h ³ 1,2

для стыковых и угловых швов; e1/h1 ³ 1,4 - для корневого прохода, выполненного автоматической сваркой

под флюсом при сварке листов толщиной 20-40 мм, при этом проплавление должно

быть симметричным для обеих кромок;

б) в

угловых швах должна быть обеспечена расчетная высота сечения по металлу шва tf=bfKf и по металлу границы сплавления tz = pzKf,

где Kf -

наименьший из катетов углового шва, принимаемый по катету вписанного

треугольника; bf и bz - коэффициенты расчетных сечений угловых швов, принимаемые по

табл. 80 СНиП

2.05.03-84*

в)

оптимальным следует считать угловой шов с прямолинейной поверхностью в

поперечном сечении и с плавными переходами к основному металлу по зонам

сплавления. Допускается выпуклость или вогнутость угловых швов

до 30 % их катетов, но не более 3 мм, при этом вогнутость не должна приводить к

уменьшению значения катета Kf,

установленного при проектировании. Допускаемые отклонения катетов угловых швов,

замеряемых катетомерами, должны быть в пределах по табл. 2.

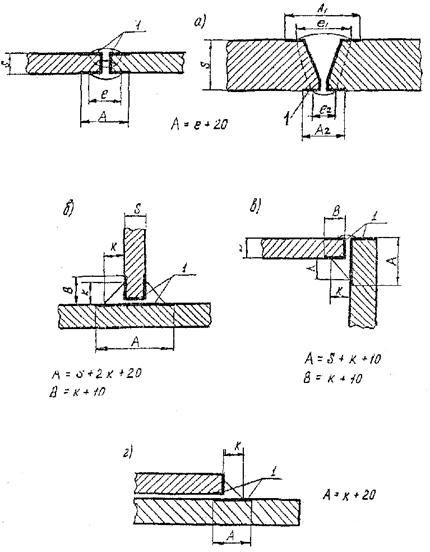

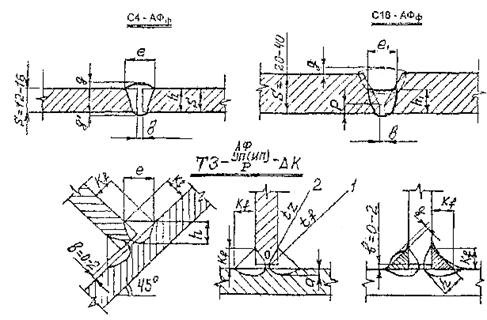

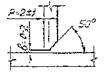

Рис.

11. Геометрические параметры подготовки кромок и поперечного сечения

шва:

h - глубина

проплавления; р - притупление; е - ширина шва; g, g1 - высота усиления; Кf - катеты угловых

швов; b - зазор

7.3.

Режимы сварки и применяемые сварочные материалы должны обеспечивать получение

сварных соединений со следующими механическим свойствами:

а)

минимальные значения предела текучести и временного сопротивления не должны

быть ниже их значений для основного металла по соответствующим ГОСТ или ТУ;

б)

максимальные значения твердости металла шва и околошовной зоны должны быть не

выше 350 единиц по Виккерсу (приложение Е);

в)

минимальное значение относительного удлинения металла шва стыковых соединений

на образцах d5

должно быть не менее 16 %;

Таблица

2

Допускаемые

отклонения катетов

|

Характеристики углового шва

|

Предельные отклонения катета,

мм, при сварке

|

|

автоматической под флюсом

(АФ); полуавтоматической под флюсом (МФ) ГОСТ 8713

|

ручной электродуговой ГОСТ 5264

|

|

Номинальный размер катета углового шва в угловых, тавровых и

нахлесточных соединениях, мм:

До 5 включ.

|

+1

|

+1; -0,5

|

|

Св. 5 до 8 включ.:

|

+2

|

+2; -1

|

|

Св. 8 до 12 включ.

|

+2,5

|

+2,5; -1,5

|

|

Свыше 12

|

+3

|

+3; -2

|

|

Допускаемая выпуклость и вогнутость углового шва

|

До 30 % катета £ 3 мм

|

До 30 % катета £ 3 мм

|

г)

угол статического изгиба сварного соединения с поперечным стыком должен быть не

менее 80°;

д)

минимальные значения ударной вязкости на образцах KCU

(Менаже) при расчетной отрицательной температуре, принимаемой по указаниям СНиП 2.05.03-84, пп.

1.39 и 4.1, для стыковых соединений

должны быть не менее 30 Дж/см2, если иное не указано в проектной

документации.

7.4.

При расчете и назначении режимов сварки следует учитывать марки стали, толщины

проката и параметры разделки кромок.

7.5.

При сварке на монтаже конструкций из сталей, соответствующих по прочности

мостовым сталям, но не входящих в табл. 47 СНиП 2.05.03-84, ГОСТ

6713 и ТУ 14-1-5120-92 допускается использовать режимы, разработанные для

мостовых сталей, но после проверки в соответствии с ГОСТ 6996

по показателям механических свойств. При этом должны быть проведены следующие

испытания:

а)

на статическое растяжение стыкового сварного соединения - 3 образца; металла

шва стыкового, углового и таврового соединений - по 3 образца;

б)

на ударный изгиб металла шва стыкового соединения и околошовной зоны по линии

сплавления - по 6 образцов;

в)

на статический изгиб стыкового соединения - 3 образца;

г)

на твердость по алмазной пирамиде (Виккерсу) всех соединений из

низколегированных сталей - не менее чем в четырех точках как металла шва, так и

околошовной зоны - 1 образец.

7.6.

Если в сварном соединении используются стали различных классов прочности, то

следует применять способ сварки, сварочные материалы и режимы сварки,

предусмотренные для стали более низкого класса прочности.

7.7.

Сварка конструкций должна производиться после приемки операций сборки. Перед

сваркой соединение должно быть очищено от шлака на прихватках, пыли и других

загрязнений, появившихся уже после подготовки кромок под сварку (см. раздел 6). При наличии в соединении

пересекаемых заваренных на заводе или на монтаже стыковых швов усиление их в

местах пересечения должно быть удалено заподлицо с основным металлом на длину

не менее 40 мм в каждую сторону.

При

сварке многопроходных швов каждый последующий слой должен накладываться после

тщательной очистки шлака предыдущего слоя.

При

обрыве дуги в процессе наложения шва кратер и прилегающий к нему участок шва

длиной 30-50 мм должны быть очищены от шлака и переварены при новом зажигании

дуги. Не допускается зажигание дуги на основном металле и вывод кратера на

него.

Начинать

и заканчивать сварку следует на выводных планках, которые удаляются только

после контроля качества сварного шва.

7.8.

По окончании сварки металл шва и прилегающие к нему участки очищают от шлака и

брызг, шов осматривают и сразу же устраняют все видимые дефекты.

Номер

каждого выполненного стыка по маркировочной схеме и дату сварки заносят в

журнал сварочных работ с росписями сварщика и руководителя работ.

7.9.

Элементы, свариваемые на монтаже двусторонними швами с перекантовкой,

допускается перекантовывать только после остывания шва первого прохода до

температуры не выше 200 °С с принятием мер против динамических нагрузок.

7.10.

Направление оси электродной проволоки при сварке стыковых соединений должно

быть по оси симметрии зазора. При многопроходной сварке с V-образными скосами кромок это требование относится лишь к сварке

первых слоев. Последующее заполнение разделки кромок следует производить, как

правило, со смещением электродной проволоки влево и вправо от оси стыка так,

чтобы каждый последующий слой шва перекрывал предыдущий на 1/3 его ширины.

7.11. При автоматической под флюсом и ручной сварке стыковых

соединений с односторонними швами следует применять съемные (несплавляющиеся)

подкладки, обеспечивающие формирование обратной стороны шва без последующей его

подварки и, как правило, без механической обработки.

Рекомендуются

подкладки: флюсо-медные, медные со стеклотканью, керамические, комбинированные

стекло-стальные и стекло-медные.

Для

медных подкладок следует применять листовую или полосовую медь марок M1, М1р, М2, М2р, М3, М3р (ГОСТ

859 и ГОСТ 495). Толщина

медных подкладок должна быть: 12-16 мм для сварки на токе до 600 А и ручной

сварки; 18-20 мм для сварки корневого прохода при силе тока более 600 А. Ширину

формирующей канавки в подкладке принимают: 12-15 мм для ручной сварки; 15-20 мм

для сварки на токе до 600 А; 24-26 мм при токе свыше 800 А; глубину канавки -

1-2 мм. Длину медных подкладок для коротких швов (до 1 м) принимают равной

длине шва плюс 200-250 мм на выводные планки. Для протяженных швов длину каждой

пластины принимают 400-800 мм. Медные подкладки укладывают в стальную обойму

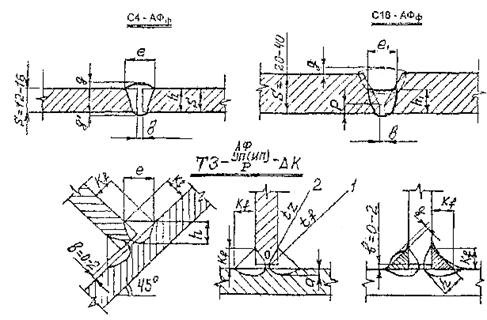

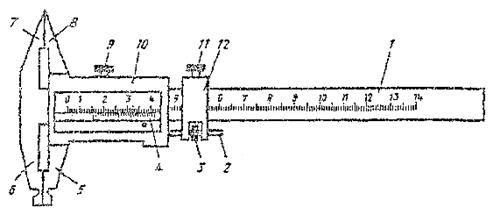

или прикрепляют к стальной полосе винтами впотай (рис. 12,а).

Сохранность

медных подкладок от ожогов электрической дугой рекомендуется обеспечивать

подсыпкой в канавку измельченного флюса толщиной 1 мм или стеклотканевыми

прокладками.

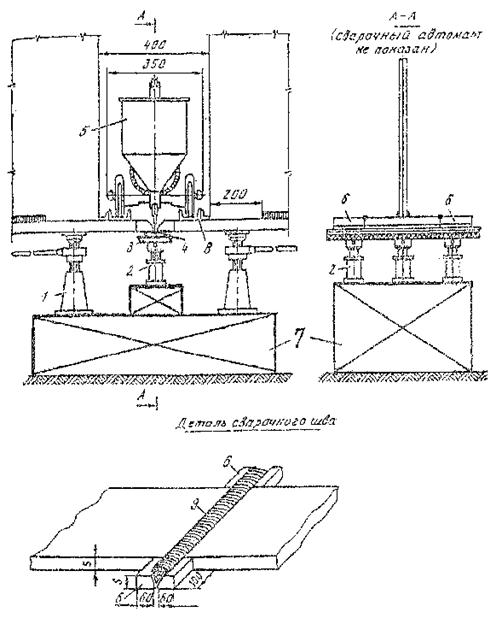

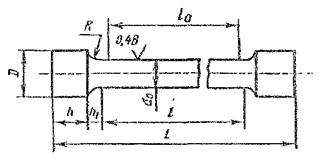

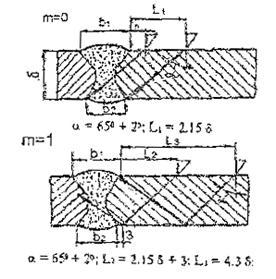

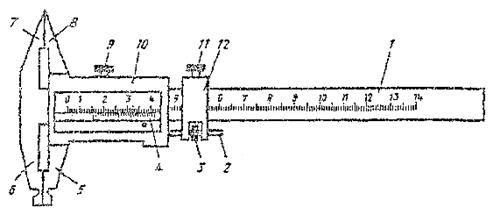

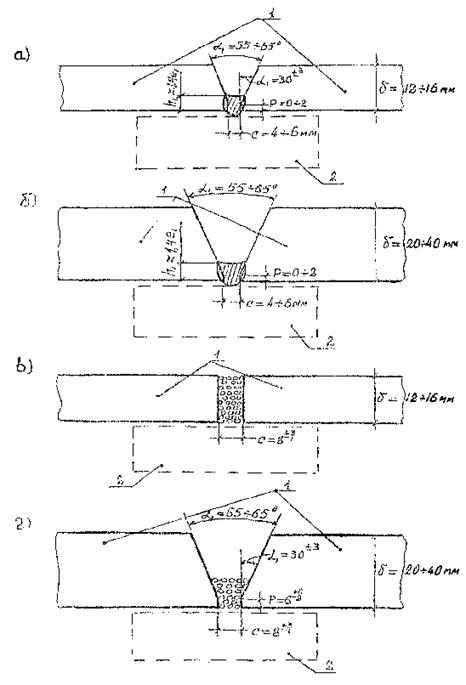

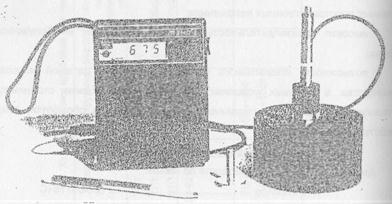

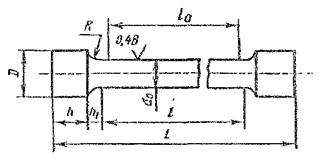

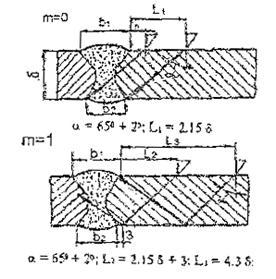

Рис.

12. Схемы сборки стыковых соединений под одностороннюю автоматическую сварку:

а и б - по ручной подварке шва; в и г -

с применением МХП; 1 - элементы свариваемых конструкций; 2 - формирующая

подкладка

7.12. Рекомендуемые (ориентировочные) режимы односторонней

автоматической сварки под флюсом с металлохимической присадкой (МХП) на съемных

подкладках стыковых соединений из сталей 15ХСНД и 10ХСНД (ГОСТ 6713),

09Г2СД, 15ХСНД, 10ХСНД (ГОСТ 19281),

15ХСНДА и 10ХСНДА (ТУ 14-1-5120-92) приведены в табл. 3.

Режимы

односторонней автоматической сварки под флюсом стыковых соединений со

стандартной V-образной разделкой кромок по ручной сварке или на подкладках

конструкций из вышеперечисленных сталей приведены в табл. 4. При этом ориентировочное число проходов составляет:

Толщина

листа, мм 12 14 16 20 25 32 40

Число

проходов при диаметре

сварочной

проволоки 3 мм 3-4 4-5 4-6 7-8 8-12 12-18 19-27

То же, 4 мм 2-3 3-4 4-5 4-7 7-10 10-15 16-23

В

целях уменьшения объема наплавленного металла и снижения сварочных деформаций в

стыковых соединениях двухлистовых (пакетных) поясов рекомендуется полу V-образная разделка с общим углом раскрытия 42° ±2°.

7.13.

Режимы и технологию сварки стыков двухлистовых пакетов с

"совмещенными" или "раздельными" сварными швами следует

принимать по специальной инструкции, разрабатываемой научно-исследовательским

институтом, занимающимся вопросами сварки мостов.

Для

электроприхваток, выполняемых ручной дуговой сваркой, следует применять

электроды типа Э50А, ток постоянный обратной полярности (минус на изделии).

7.14.

Ручную стыковую сварку монтажных соединений применяют, как правило, для швов

небольшой протяженности (до 1 м) в нижнем, вертикальном, горизонтальном и

потолочном положениях.

Для

ручной дуговой сварки рекомендуется применять электроды диаметром 4 мм.

Электроды диаметром 5 мм допускаются для сварки стыковых соединений листов

толщиной 32-40 мм в нижнем положении.

Ручную

сварку мостовых конструкций должны выполнять сварщики высокой квалификации - не

ниже 5 разряда (2-го уровня по Правилам аттестации) по режимам, приведенным в

табл. 5.

Таблица 3

Рекомендуемые

режимы односторонней автоматической сварки под флюсом с МПХ сталей 15ХСНД и

10ХСНД ГОСТ

6713, 09Г2СД, 15ХСНД и 10ХСНД ГОСТ

19281, 15ХСНДА и 10ХСНДА ТУ 14-1-5120-92

при

диаметре электродной проволоки dэл = 4

мм

|

Форма поперечного сечения

|

Толщина листа S, мм

|

Наименование слоя шва

|

Параметры режима

|

|

подготовительных кромок

|

сварного шва

|

Сила сварочного тока Iсв, А

|

Напряжение дуги UД, В

|

Скорость сварки Vсв м/ч

|

|

|

|

12-16

|

1-й с МХП

|

740-850

|

36-38

|

17-19

|

|

2-й без МХП

|

500-600

|

37-42

|

17-19

|

|

|

|

25-40

|

1-й с МХП

|

750-820

|

36-38

|

17-19

|

|

2-й с МХП

|

720-780

|

36-38

|

17-19

|

|

промежуточный без

МХП

|

550-600

|

36-38

|

17-19

|

|

облицовочный без

МХП

|

550-600

|

37-41

|

17-19

|

|

Примечание.

Режимы сварки и параметры подготовки кромок являются справочными и уточняются

при сварке технологических проб перед началом сварочных работ на мосту.

Технологические пробы надлежит варить с применением оборудования и сварочных материалов,

которые будут в дальнейшем применяться на объекте.

|

Таблица

4

Режимы

односторонней автоматической сварки под флюсом в стандартную V-образную разделку кромок на подкладках и по ручной сварке

|

Наименование слоя шва

|

Диаметр сварочной проволоки d, мм

|

Параметры режима сварки сталей

|

|

по ГОСТ 6713 и ГОСТ 19281

|

по ТУ 14-1-5120-92

|

|

Iсв, А

|

UД, В

|

Vсв, м/ч

|

Iсв, А

|

UД, В

|

Vсв, м/ч

|

|

Корневой с МХП по зазору 5 мм ±1 мм. Высота засыпки МХП 6-7 мм

|

3

|

560-590

|

32-34

|

23-25

|

560-590

|

32-34

|

23-25

|

|

4

|

560-590

|

30-32

|

23-25

|

560-590

|

30-32

|

23-25

|

|

Второй проход по ручной подварке без МХП

|

3

|

550-600

|

30-32

|

21-25

|

550-570

|

30-32

|

21-25

|

|

4

|

550-600

|

30-32

|

21-25

|

550-570

|

30-32

|

21-25

|

|

Промежуточные без МХП

|

3

|

550-600

|

32-34

|

21-25

|

550-570

|

32-34

|

21-25

|

|

4

|

650-700

|

34-36

|

21-25

|

550-570

|

32-34

|

21-25

|

|

Облицовочный без МХП

|

3

|

500-550

|

34-35

|

21-25

|

500-550

|

34-36

|

21-25

|

|

4

|

550-650

|

36-38

|

21-25

|

500-550

|

35-38

|

21-25

|

|

Примечания:

1. При сварке в одном соединении сталей 15ХСНД и 10ХСНД по ГОСТ 6713 со сталями 15ХСНДА

и 10ХСНДА по ТУ 14-1-5120-92 режимы следует принимать для сталей по ТУ

14-1-5120-92.

2. Разделка кромок должна соответствовать требованиям ГОСТ 8713 при зазоре b = 5 мм ±1 мм.

|

Таблица

5

Режимы

ручной электродуговой сварки при напряжений дуги 22-28 В

|

Тип электрода

|

Марка электрода

|

Режим прокалки

|

Рекомендуемая сила тока, А при

положении шва

|

|

температура, °С

|

время, мин.

|

нижнем

|

вертикальном и горизонтальном

|

потолочном

|

|

Диаметр электрода, мм

|

|

3

|

4

|

5

|

3

|

4

|

3

|

4

|

|

Э42А

|

УОНИ-13/45

|

350

|

60

|

80-110

|

130-150

|

170-200

|

70-100

|

130-140

|

70-100

|

130-140

|

|

Э46А

|

УОНИ-13/55К

|

350

|

60

|

80-110

|

120-160

|

170-200

|

70-100

|

120-140

|

70-100

|

120-140

|

|

Э50А

|

УОНИ-13/55

|

350

|

60

|

80-110

|

130-160

|

180-200

|

70-100

|

130-140

|

70-100

|

130-140

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число

проходов при сварке стыковых соединений с V-образной

разделкой кромок зависит от толщины свариваемых листов, величины зазора,

пространственного положения и может быть принято в следующих пределах.

Толщина

листов, мм 12 14 16 20 25 32 40

Число проходов (слоев) 5-6 5-7 6-9 8-12 10-17 13-20 17-25

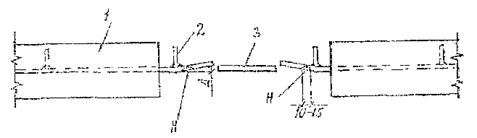

7.15.

Указания настоящего и следующего за ним подразделов СТП относятся к

механизированной стыковой сварке вертикальных стенок основных несущих

конструкций - балок и коробок - сплошностенчатых пролетных строений, если

проектом предусмотрены цельносварные стыки (см. рис. 4), а также к сварке вертикальных стыков ребер жесткости

нижних ребристых плит (см. рис. 6).

7.16.

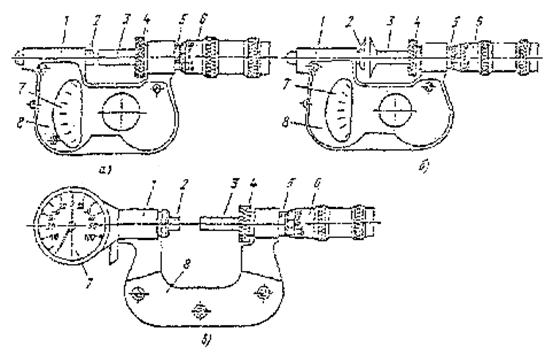

Для механизированной сварки вертикальных стыков главных балок должны

применяться аппараты безрельсового или рельсового типа марок А-1150У, АД-333,

АД-1381М с принудительным формированием металла шва медными охлаждаемыми

ползунами. Допускается применение других типов автоматов для вертикальной

сварки, в том числе зарубежных, обеспечивающих надлежащее качество сварных

соединений.

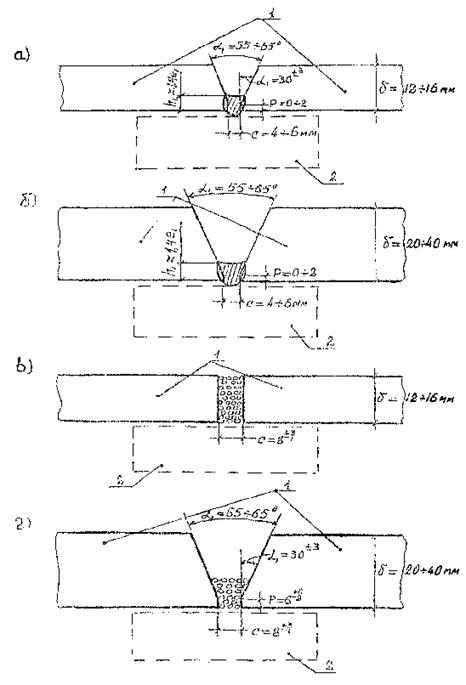

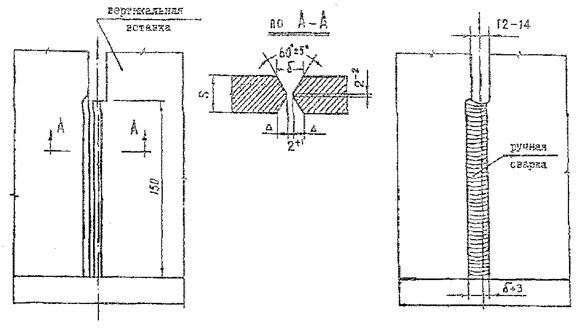

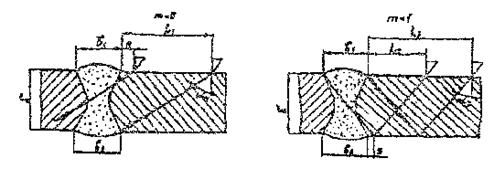

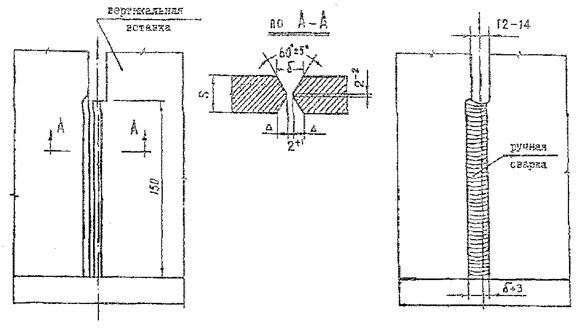

Листы

толщиной до 20 мм сваривают, как правило, без скоса кромок аппаратами

безрельсового типа. В листах толщиной 22-28 мм выполняют V-образную, а толщиной более 28 мм - Х-образную разделку кромок с

углом раскрытия разделки 40°±5° без притупления. Для листов с разделкой кромок

применяют аппараты рельсового типа, у которых формирование обратной стороны шва

осуществляется не ползуном, а медной охлаждаемой подкладкой,

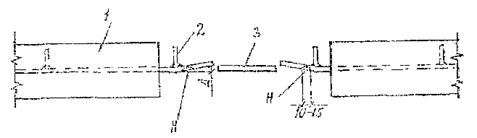

устанавливаемой на всю высоту свариваемых листов (рис. 13,а). При Х-образной разделке кромок стык сваривается в

2 прохода, причем при первом проходе обратная сторона шва формируется медной

трубкой диаметром 8-10 мм, по которой циркулирует охлаждающая вода (рис. 13,б).

В

качестве направляющего рельса используют уголок 45x5 или 50x5 мм.

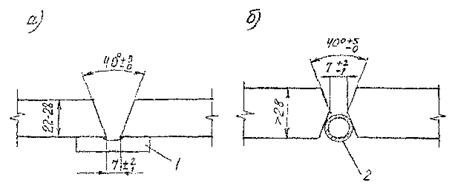

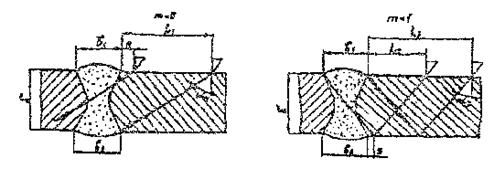

Рис.

13. Форма подготовки кромок для сварки вертикальных швов:

1 - медный ползун; 2 - медная охлаждаемая

трубка

7.17.

Для механизированной вертикальной сварки стыков ребер жесткости используют

малогабаритный аппарат марки А-681М с принудительным формированием шва или

другие типы малогабаритных аппаратов, обеспечивающих требуемое качество

сварочных работ.

7.18.

Питание дуги при сварке вышеперечисленными аппаратами осуществляют от

выпрямителей ВДУ-505, ВДУ-506, ВДУ-601 и других источников питания с жесткой

внешней характеристикой. Источники питания должны обеспечивать стабильность

заданных режимов сварки в соответствии с требованиями п. 5.8 настоящих норм.

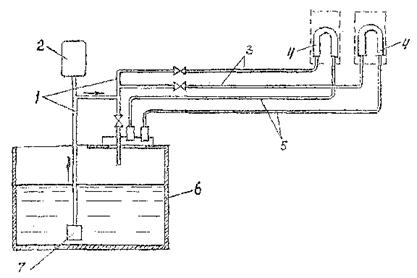

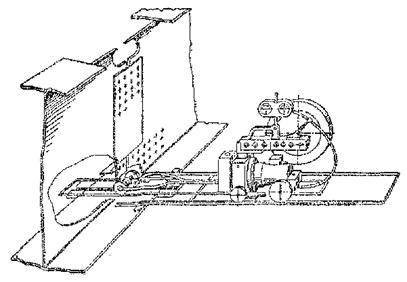

7.19.

Охлаждение формирующих ползунов или подкладок осуществляют посредством

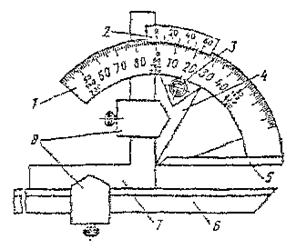

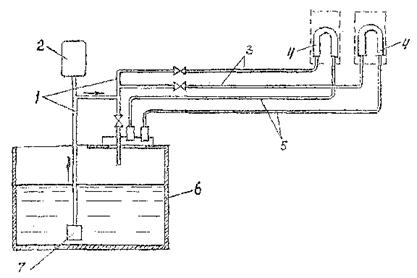

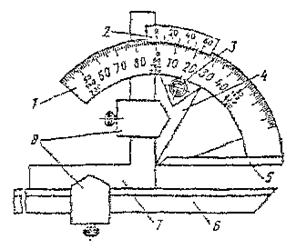

замкнутой системы охлаждения (рис. 14),

состоящей из бака емкостью 0,5-1 м3, водяного насоса

производительностью 30-40 л/мин при напоре 25-60 м (типа "Кама",

"Малыш" и др.) и двух шлангов - напорного и сливного. При сварке

зимой вода в баке должна постоянно подогреваться или бак должен заполняться

незамерзающей жидкостью (антифризом).

7.20.

Требования к самозащитной порошковой проволоке для механизированной сварки

вертикальных стыков приведены в разделе 5

настоящей инструкции.

Ориентировочный

расход проволоки на 1 м шва составляет:

Толщина

свариваемых листов, мм 14-16 20 25 30 40

Расход

проволоки, кг/м 2,5 3 3,8 4,6 6

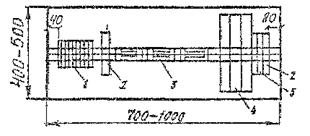

Рис.

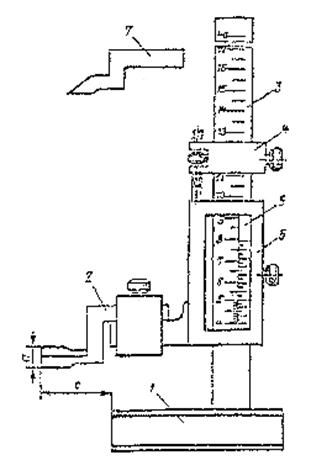

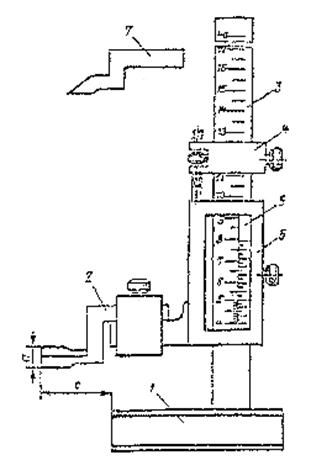

14. Схема охлаждения формирующих ползунов:

1 - трубы диаметром 3/4"; 2 -

насос; 3 - подводящие шланги; 4 - ползуны; 5 - отводящие шланги; 6 - бак с

водой; 7 - клапан

7.21.

Сварку вертикальных стыков с принудительным формированием шва порошковой

самозащитной проволокой надлежит выполнять постоянным током обратной полярности

(минус на изделии).

Ориентировочные

режимы вертикальной автоматической сварки листа толщиной 12-40 мм без разделки

кромок приведены в табл. 6.

При

правильно подобранном режиме и хорошо отлаженном сварочном процессе дуга

возбуждается и горит спокойно, без чрезмерного разбрызгивания наплавляемого

металла. Наплавленный металл должен быть покрыт равномерным тонким слоем шлака,

который после охлаждения шва без труда удаляется. В шве не должно быть пор,

трещин, шлаковых включений.

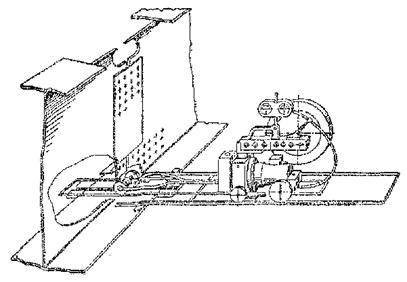

7.22.

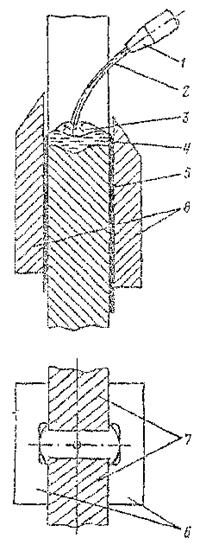

Механизированная вертикальная сварка (рис. 15) должна быть тщательно подготовлена с тем, чтобы

процесс ее не прерывался на всю высоту шва. В случае вынужденной

технологической остановки требуется удаление (выплавка) кратера шва. Для этого

отключают подачу проволоки, перемещение аппарата и источник питания, снимают

формирующие ползуны и поднимают аппарат вверх по стыку на 400-500 мм. Шлак и

натеки металла удаляют, поверхность шва зачищают, затем устанавливают аппарат

на стык таким образом, чтобы ползуны располагались ниже торца заваренного

участка шва на 5-6 мм. Выступающую часть шва выплавляют до уровня верхней

кромки переднего ползуна, затем включают перемещение аппарата (рис. 16). Во избежание появления пор при

возобновлении сварочного процесса в зону дуги рекомендуется подавать углекислый

газ в течение 30-40 с до установления стабильного процесса сварки.

Таблица

6

Режимы вертикальной

автоматической сварки

|

Параметры режима

|

Оптимальные значения

параметров режима

|

Допустимые значения параметров

режима

|

|

Сила сварочного тока Iсв, А

|

420-450

|

400-500

|

|

Напряжение дуги Ud, В

|

29-30

|

28-32

|

|

Вылет электрода l, мм

|

38-40

|

28-45

|

|

Диаметр сварочной проволоки, dэл мм

|

3

|

3

|

|

Марки сварочной проволоки

|

ППАН-19Н; ППАН-19С

|

ППАН-32

|

|

Примечания:

1. После возбуждения дуги, во избежание появления пор в начале шва,

рекомендуется в плавильное пространство вводить дополнительную защиту

углекислым газом до установления стабильного процесса сварки (35-40 с).

2. Листы толщиной

до 28 мм допускается сваривать аппаратами безрельсового типа с обеспечением

колебания электрода по глубине.

|

Места

остановок сварочного процесса контролируют внешним осмотром и, при

необходимости, ультразвуком. Участки с обнаруженными недопустимыми дефектами

удаляют, зачищают, подваривают вручную и контролирую повторно.

7.23.

При выполнении цельносварных стыков главных балок на монтажной площадке,

подмостях, промежуточных опорах (в зависимости от способа монтажа пролетных

строений) рекомендуется следующий порядок производства работ:

-

установка блоков главных балок (коробок) на сборочные опоры с учетом эпюры

строительного подъема, обратного выгиба на величину сварочных деформаций и

выверкой проектного положения их в плане и профиле;

-

подготовка под сварку нижнего пояса, включающая в себя (рис. 17): точное совмещение листов смежных

блоков с обеспечением технологического зазора, зачистку кромок и околошовных

зон металла (см. п. 4.3), приварку

выводных планок (см. п. 4.9), установку и поджатие к стыку несплавляющейся

подкладки;

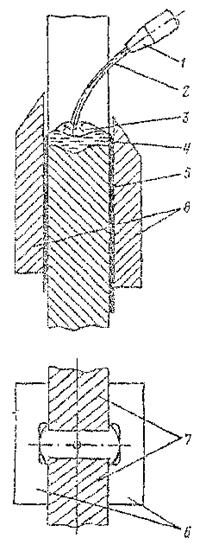

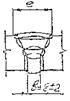

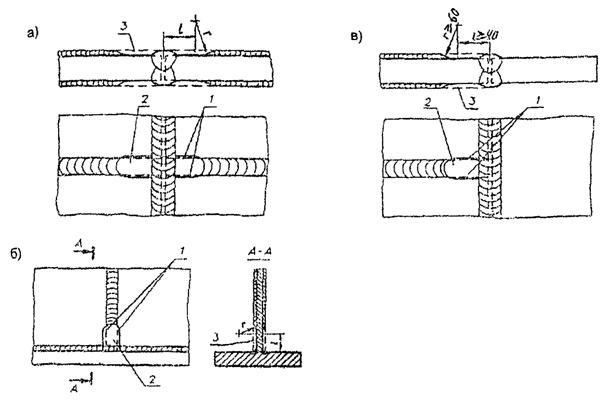

Рис.

15. Схема электродугового процесса сварки вертикальных швов самозащитной

порошковой проволокой с принудительным формированием металла шва:

1 - мундштук; 2 - проволока; 3 -

шлаковый слой; 4 - металлическая ванна; 5 - шлаковая корка; 6 -

формирующие ползуны; 7 - свариваемые элементы

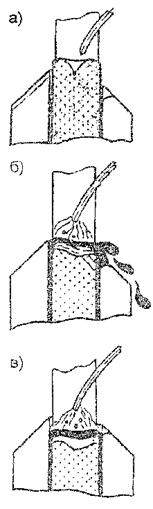

Рис.

16. Схема возобновления сварочного процесса после вынужденной остановки:

а - положение ползуна

перед началом продолжения сварка; б - выплавка кратера конца шва при

неподвижных ползунах; в - окончание выплавки кратера, включение перемещения

аппарата со сварочной скоростью

-

сварка нижнего пояса автоматом по технологии, приведенной в разделе 7 настоящего СТП;

-

сборка с подгонкой по месту вертикальной вставки стыка стенки (рис. 18) с обеспечением технологических

зазоров. Для листов толщиной до 22 мм без разделки кромок зазоры внизу стыка

должны быть по 12-13 мм, вверху по 14-15 мм. Для листов большей толщины с

разделкой кромок зазоры в монтажных стыках устанавливают по 7+2-1

мм;

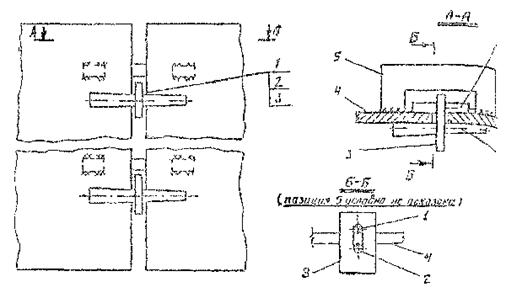

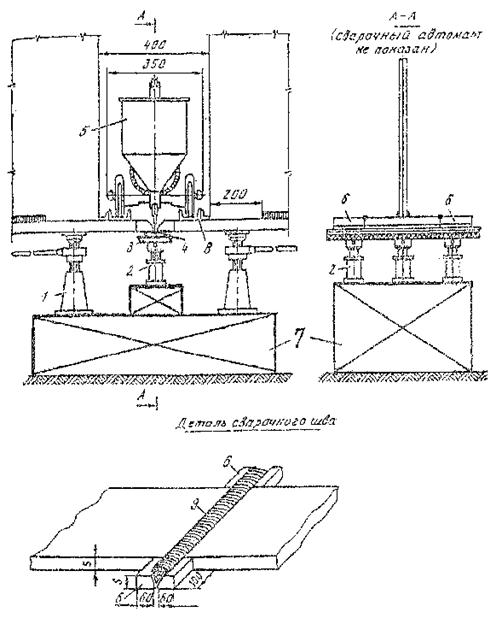

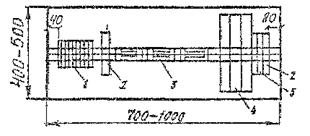

Рис.

17. Технология сборки блоков и автоматической сварки нижнего пояса:

1 - монтажный

домкрат; 2 - прижимной домкрат; 3 - металлическая обойма; 4 - несплавляющаяся

подкладка; 5 - сварочный автомат; 6 - выводные планки; 7 - монтажная клетка; 8

- направляющий швеллер; 9 - сварной шов

Рис.

18. Сборка вертикального стыкового соединения под механизированную дуговую

сварку с принудительным формированием металла шва:

1 - упор; 2 - клин; 3 - прокладка; 4 -

свариваемые листы; 5 - сборочная скоба

-

зачистка свариваемых кромок и прилегающих к ним зон металла;

-

устранение депланации стыкуемых деталей по плоскости стенки и фиксация их

положения посредством скоб (не менее 6 шт.), привариваемых к стыкуемым деталям

с обратной стороны стыка (со стороны заднего ползуна аппарата, рис. 19). Депланация кромок свыше 1 мм не

допускается. На концевых участках (сверху и снизу) протяженностью не менее 450

мм она должна быть нулевой;

-

прихватка вставки к нижнему поясу в двух-трех местах с длиной швов по

70-80 мм с обеих сторон;

-

приварка выводных планок и установка технологических площадок для выхода

сварочного аппарата (рис. 20);

-

приемка подготовленных под сварку соединений руководителем сварочных работ;

Рис.

19. Конструкция сборочных скоб:

1 - свариваемые листы; 2 - сборочные

скобы

Рис.

20. Элементы, обеспечивающие технологический процесс сварки:

1 - технологическая площадка для выхода

сварочного аппарата за пределы свариваемых листов; 2 - сборочная скоба; 3 - выводные

планки

-

поочередная сварка вертикальных швов. При равных зазорах очередность любая, при

неравных первым сваривается стык с большим зазором;

-

контроль качества вертикальных швов внешним осмотром и ультразвуком. Устранение

выявленных дефектов;

-

удаление вспомогательных приспособлений (скоб, планок, площадок) без

повреждения основного металла, зачистка сварных швов от шлака, брызг, натеков

металла, снятие усиления швов в местах постановки продольных ребер, подготовка

и контроль макрошлифов по торцам обоих швов;

-

сборка с подгонкой по месту вставки верхнего пояса с обеспечением

технологических зазоров и проектной разделки кромок;

-

подготовка под сварку соединений верхнего пояса, включающая прихватку вставки к

стенке с обеих сторон, зачистку кромок, приварку выводных планок, установку,

закрепление и поджатие к стыкам несплавляющихся подкладок;

-

сварка верхнего пояса автоматом по технологии, приведенной в разделе 7 настоящего СТП;

-

сборка с подгонкой и сварка стыковых швов вставок горизонтальных ребер

жесткости с последующей заваркой всех роспусков и угловых поясных швов в

последовательности, приведенной на рис. 21.

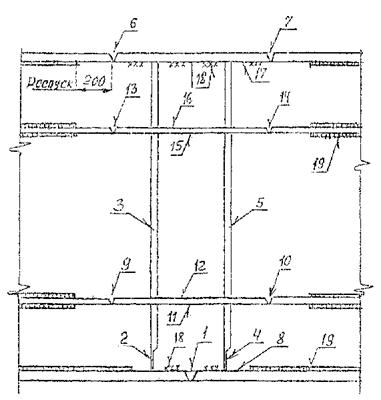

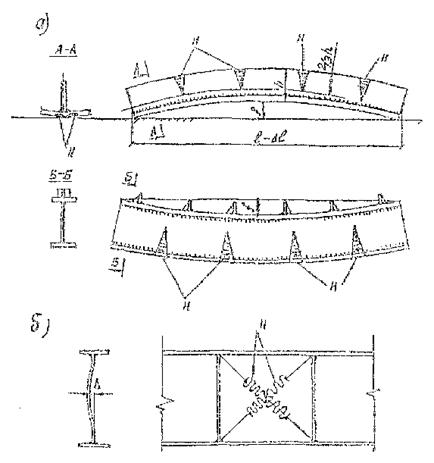

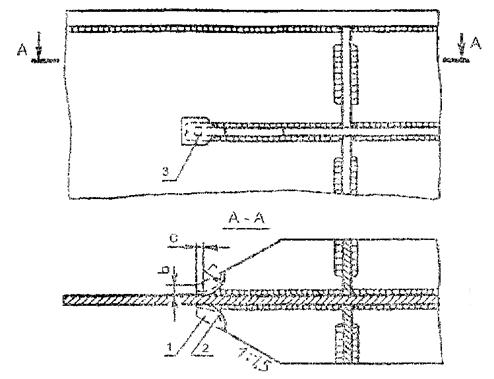

Рис.

21. Последовательность наложения сварных швов в цельносварном стыке главных

балок:

1-17 - порядок сварки; 18 - монтажные

прихватки; 19 - заводские швы

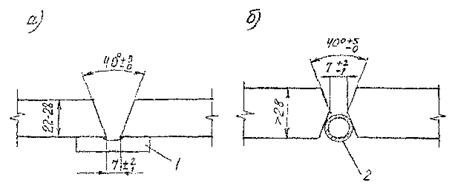

7.24

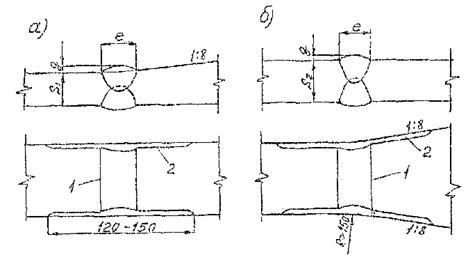

Если конструкция сварочного аппарата не позволяет начать сварку вертикальных

стыков непосредственно с нижнего пояса балки, производится ручная сварка нижних

участков швов на высоту не менее 150 мм с подготовленной заранее Х-образной

разделкой кромок под ручную сварку (рис. 22):

S, мм 12 14 16 18 20 22 25 28 32

D, мм 3,5 4,0 4,5 5,0 6,0 6,5 7,5 8,0 9,0

Причем

сварку означенного участка на втором шве допускается выполнять только после

механизированной сварки первого шва на полную высоту.

При

наличии на монтажном участке малогабаритного аппарата рельсового типа А-681М

его можно использовать для сварки указанных нижних участков швов вместо сварки

вручную.

7.25.

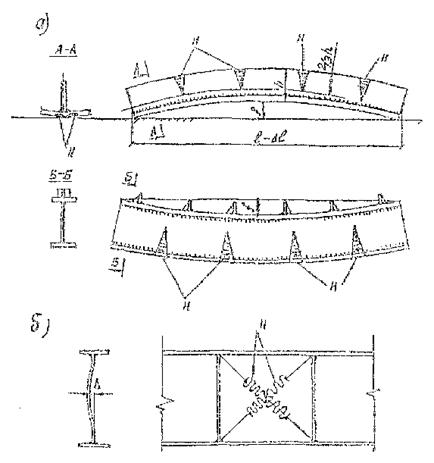

Технология выполнения на монтаже цельносварных стыков нижних ребристых плит

(см. рис. 6) со сваркой ребер

малогабаритным рельсовым полуавтоматом А-681М аналогична технологии сварки

стыков главных балок с учетом нижеприведенных особенностей:

-

при сварке ребер из листа толщиной S до

16 мм без разделки кромок зазоры устанавливают равными  мм. При большей толщине

- в стыках с V-образной или Х-образной разделкой кромок зазоры устанавливают

равными

мм. При большей толщине

- в стыках с V-образной или Х-образной разделкой кромок зазоры устанавливают

равными  мм;

мм;

-

при сборке стыков без разделки кромок торцы стыкуемых элементов рекомендуется

приварить вручную к настильному листу ребристой плиты для предотвращения затекания

шлака под ребра и вставку и, следовательно, непровара в начале швов;

-

процесс сварки начинается непосредственно на листе плиты при вылете электрода

50-55 мм, поэтому в начальный период сварки в течение 35-40 с напряжение дуги

должно быть установлено выше номинального на 2-3 В. Во избежание образования

пор в начале шва в течение этого периода в зону горения дуги необходимо

подавать дополнительную защиту углекислым газом.

Рис.

22. Начало сварки вертикальных стыков:

а - элемент подготовки и сборки под

ручную сварку; б - подготовка под автоматическую сварку

7.26.

При сборке и сварке цельносварных стыков необходимо предусматривать

предварительные выгибы, переломы, сдвиги, развалы в стыкуемых элементах для

компенсации сварочных деформаций, влияющих на окончательные размеры и форму

конструкций. Величины их устанавливают для конкретных конструкций при сварке