ГОСТ Р 51573-2000

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ

ИЗ ЛЕГИРОВАННЫХ ЛАТУНЕЙ

ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ

Технические условия

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 «Цветметпрокат», Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов (ОАО «Институт Цветметобработка»), открытым акционерным обществом «Кольчугинский завод по обработке цветных металлов» им. С. Орджоникидзе (ОАО «Кольчугцветмет»), закрытым акционерным обществом «Цветметобработка» (ЗАО «Цветметобработка»), Всероссийским научно-исследовательским институтом нефтяного машиностроения (АООТ ВНИИНЕФТЕМАШ)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 февраля 2000 г. № 49-ст

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51573-2000

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ИЗ ЛЕГИРОВАННЫХ ЛАТУНЕЙ ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ

Технические условия

Tubes from alloyed brasses for

heat-exchange apparatus.

Specifications

Дата введения 2000-09-01

1 Область применения

Настоящий стандарт распространяется на круглые, тянутые и холоднокатаные трубы из легированных латуней, применяемые для теплообменных аппаратов.

Рекомендуемый состав воды и скорости циркуляции воды для различных марок латуней приведены в приложениях А и Б.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1652.1-77 (ИСО 1554-76) Сплавы медно-цинковые. Методы определения меди

ГОСТ 1652.2-77 (ИСО 4749-84) Сплавы медно-цинковые. Методы определения свинца

ГОСТ 1652.3-77 (ИСО 1812-76, ИСО 4748-84) Сплавы медно-цинковые. Методы определения железа

ГОСТ 1652.4-77 Сплавы медно-цинковые. Методы определения марганца

ГОСТ 1652.5-77 (ИСО 4751-84) Сплавы медно-цинковые. Методы определения олова

ГОСТ 1652.6-77 Сплавы медно-цинковые. Методы определения сурьмы

ГОСТ 1652.7-77 Сплавы медно-цинковые. Методы определения висмута

ГОСТ 1652.8-77 Сплавы медно-цинковые. Методы определения мышьяка

ГОСТ 1652.9-77 (ИСО 7266-84) Сплавы медно-цинковые. Методы определения серы

ГОСТ 1652.10-77 Сплавы медно-цинковые. Методы определения алюминия

ГОСТ 1652.11-77 (ИСО 4742-84) Сплавы медно-цинковые. Методы определения никеля

ГОСТ 1652.12-77 Сплавы медно-цинковые. Методы определения кремния

ГОСТ 1652.13-77 Сплавы медно-цинковые. Методы определения фосфора

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9557-87 Поддон плоский деревянный размером 800 х 1200 мм. Технические условия

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18242-72 Статистический приемочный контроль по альтернативному признаку. Планы контроля

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 21073.0-75 Металлы цветные. Определение величины зерна. Общие требования

ГОСТ 21073.1-75 Металлы цветные. Определение величины зерна методом сравнения со шкалой микроструктур

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24047-80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

3 Сортамент

3.1 Размеры труб должны соответствовать указанным в таблице 1.

Таблица 1 - Размеры труб

|

Предельное отклонение по диаметру труб, мм |

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

|||||||

|

точности изготовления |

0,8 ±0,08 |

1,0 ±0,10 |

1,5 ±0,15 |

2,0 ±0,20 |

2,5 ±0,25 |

3,0 ±0,25 |

||

|

нормальной |

повышенной |

|||||||

|

10 |

-0,20 |

-0,18 |

0,198 |

0,243 |

- |

- |

- |

- |

|

11 |

- |

0,270 |

- |

- |

- |

- |

||

|

12 |

0,242 |

0,297 |

0,425 |

- |

- |

- |

||

|

13 |

0,264 |

0,324 |

0,465 |

- |

- |

- |

||

|

14 |

0,285 |

0,351 |

0,506 |

- |

- |

- |

||

|

15 |

0,307 |

0,378 |

0,546 |

- |

- |

- |

||

|

16 |

0,329 |

0,405 |

0,588 |

0,755 |

- |

- |

||

|

17 |

0,346 |

0,432 |

0,628 |

0,810 |

- |

- |

||

|

18 |

0,371 |

0,459 |

0,669 |

0,864 |

- |

- |

||

|

19 |

-0,24 |

-0,20 |

0,398 |

0,486 |

0,709 |

0,918 |

- |

- |

|

20 |

0,415 |

0,513 |

0,750 |

0,972 |

- |

- |

||

|

21 |

- |

0,546 |

- |

- |

- |

- |

||

|

22 |

0,458 |

0,567 |

0,831 |

1,081 |

- |

- |

||

|

23 |

0,480 |

0,594 |

0,871 |

1,135 |

- |

- |

||

|

24 |

0,502 |

0,621 |

0,912 |

1,188 |

1,452 |

1,701 |

||

|

25 |

0,523 |

0,648 |

0,952 |

1,242 |

1,519 |

1,782 |

||

|

26 |

- |

0,675 |

0,995 |

1,296 |

1,586 |

1,864 |

||

|

28 |

-0,24 |

-0,20 |

- |

0,729 |

1,073 |

1,404 |

1,797 |

2,026 |

|

29 |

- |

0,756 |

1,127 |

- |

- |

- |

||

|

30 |

- |

0,783 |

1,154 |

1,512 |

1,857 |

2,187 |

||

|

32 |

-0,30 |

-0,25 |

- |

0,837 |

1,235 |

1,316 |

1,993 |

2,350 |

|

33 |

- |

- |

1,291 |

- |

- |

- |

||

|

35 |

- |

0,918 |

1,357 |

1,782 |

2,195 |

2,592 |

||

|

36 |

- |

0,946 |

1,398 |

1,837 |

2,262 |

2,673 |

||

|

38 |

- |

1,000 |

1,478 |

1,945 |

2,397 |

2,835 |

||

|

40 |

- |

1,053 |

1,560 |

2,052 |

2,531 |

2,999 |

||

|

45 |

- |

- |

- |

2,322 |

2,870 |

3,403 |

||

|

50 |

- |

- |

- |

2,592 |

3,206 |

3,807 |

||

|

Примечания 1 Теоретическая масса вычислена по номинальному диаметру и номинальной толщине стенки. Плотность металла принята равной 8,6 г/см3, что соответствует плотности латуни марок ЛАМш77-0,04. 2 По согласованию изготовителя с потребителем трубы повышенной точности диаметром от 32 до 35 мм включительно должны изготовлять с предельным отклонением по диаметру минус 0,20 мм. 3 По согласованию изготовителя с потребителем трубы повышенной точности должны изготовлять с предельными отклонениями по толщине стенки: ± 0,06 мм - для толщины стенки 0,8 мм ± 0,09 мм » » » 1,0 мм ± 0,13 мм » » » 1,5 и 2,0 мм ± 0,17 мм » » » 2,5 и 3,0 мм |

||||||||

3.2 Трубы изготовляют мерной и кратной мерной длины от 1,5 до 12 м с интервалом 50 мм.

3.3 Предельные отклонения по длине мерных труб должны соответствовать требованиям, указанным в таблице 2.

Таблица 2 - Предельные отклонения по длине мерных труб

|

Предельное отклонение, мм |

|

|

До 2 включ. |

+6 |

|

Св. 2 » 8 » |

+8 |

|

» 8 |

+10 |

3.4 Предельные отклонения по длине мерных труб повышенной точности изготовления должны соответствовать требованиям, указанным в таблице 3.

Таблица 3 - Предельные отклонения по длине мерных труб повышенной точности изготовления

|

Предельное отклонение, мм |

|

|

До 8 включ. |

+4 |

|

Св. 8 |

+10 |

3.5 Трубы кратной мерной длины изготовляют с припуском 5 мм на каждый рез и с предельными отклонениями на общую длину, установленную для труб мерной длины.

3.6 По согласованию изготовителя с потребителем допускается изготовление труб других длин.

3.7 По согласованию изготовителя с потребителем на основе согласованных с ним технических условий трубы могут поставляться с U-образными или П-образными гибами.

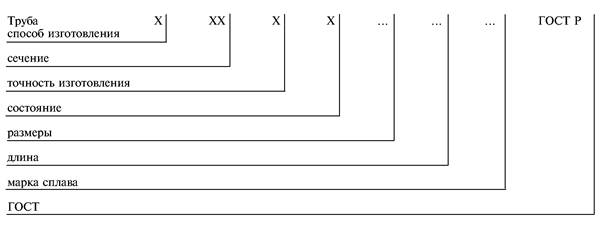

Примеры условных обозначений труб

Условные обозначения проставляются по схеме:

при следующих сокращениях:

холоднокатаная и тянутая - Д,

круглая - КР,

полутвердая - П,

мягкая - М,

кратной длины - КД,

нормальной точности изготовления - Н,

повышенной точности изготовления - П,

мерной длины - МД.

Знак Х ставится вместо отсутствующих данных.

Пример условного обозначения трубы тянутой, круглой повышенной точности изготовления, мягкой, наружным диаметром 16 мм, толщиной стенки 1,0 мм, мерной длины 2050 мм из сплава марки Л75мк

Труба ДКРПМ 16´1,0´2050 МД Л75мк ГОСТ Р 51573-2000

4 Технические требования

4.1 Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Трубы изготовляют из латуней марок: ЛОМш70-1-0,04; Л75мк; ЛАМш77-2-0,04; ЛА77-2у.

Химический состав латуней должен соответствовать требованиям, указанным в таблице 4.

Таблица 4 - Химический состав латуней

|

Марка |

Химический состав, % |

||||||||||

|

Основной элемент |

|||||||||||

|

Медь |

Олово |

Алюминий |

Мышьяк |

Фосфор |

Кремний |

Железо |

Никель |

Марганец |

Цинк |

||

|

Латунь оловянная |

ЛОМш 70-1-0,04 |

69,0 - 71,0 |

1,0 - 1,5 |

- |

0,02 - 0,04 |

- |

- |

- |

- |

- |

Ост. |

|

Латунь модифицированная |

Л75мк |

70,0 - 76,0 |

- |

- |

- |

0,005 - 0,02 |

0,25 - 0,5 |

0,03 - 0,06 |

0,1 - 0,25 |

0,05 - 0,15 |

Ост. |

|

Латунь алюминиевая мышьяковая |

ЛАМш 77-2-0,04 |

76,0 - 79,0 |

- |

1,70 - 2,50 |

0,02 - 0,04 |

- |

- |

- |

- |

- |

Ост. |

|

Латунь алюминиевая безмышьяковая |

ЛА 77-2у |

76,0 - 79,0 |

- |

1,70 - 2,50 |

- |

0,005 - 0,02 |

0,03 - 0,20 |

0,03 - 0,10 |

0,30 - 1,0 |

0,03 - 0,3 |

Ост. |

Окончание таблицы 4

|

Наименование сплава |

Марка |

Химический состав, % |

|||||

|

Примесь, не более |

|||||||

|

Свинец |

Железо |

Сурьма |

Висмут |

Фосфор |

Всего |

||

|

Латунь оловянная |

ЛОМш 70-1-0,04 |

0,07 |

0,07 |

0,005 |

0,002 |

0,01 |

0,3 |

|

Латунь модифицированная |

Л75мк |

0,07 |

- |

0,005 |

0,002 |

- |

0,1 остальные |

|

Латунь алюминиевая мышьяковая |

ЛАМш 77-2-0,04 |

0,07 |

0,1 |

0,005 |

0,002 |

0,01 |

0,3 |

|

Латунь алюминиевая безмышьяковая |

ЛА77-2у |

0,07 |

- |

0,005 |

0,002 |

- |

0,1 остальные |

|

Примечания 1 Изготовление марки ЛОМш70-1-0,04 допускается без содержания мышьяка. 2 В марке Л 77-2у содержание железа менее 0,03 % не является браковочным признаком. 3 В марке ЛАМш77-2-0,04 суммарное содержание фосфора и мышьяка не должно превышать 0,04. |

|||||||

4.3 Трубы, в зависимости от марок сплавов, изготовляют в мягком и полутвердом состояниях в соответствии с таблицей 5.

Таблица 5 - Механические свойства труб

|

Состояние материала |

Временное сопротивление σв, МПа, (кгс/мм2) |

Относительное удлинение после разрыва δ10, % |

|

|

не менее |

|||

|

ЛОМш70-1-0,04 |

Полутвердое |

360 (37) |

40 |

|

Мягкое |

320 (33) |

45 |

|

|

Л75мк |

Полутвердое |

400 (41) |

40 |

|

Мягкое |

350 (36) |

45 |

|

|

ЛАМш77-2-0,04 |

Полутвердое |

370 (38) |

40 |

|

Мягкое |

320 (33) |

42 |

|

|

ЛА77-2у |

Полутвердое |

420 (43) |

38 |

|

Мягкое |

390 (40) |

45 |

|

Наружная и внутренняя поверхности труб должны быть без загрязнений, затрудняющих осмотр.

На поверхности труб не допускаются трещины и вмятины. Допускаются другие поверхностные дефекты, если они не выводят трубы при контрольной зачистке за предельные отклонения по размерам, а также кольцеватость, следы правки, цвета побежалости, местные потемнения и пятна, появляющиеся на поверхности труб вследствие конденсации и высыхания влаги.

4.4 Не допускаются внутренние дефекты в виде раковин, расслоений, неметаллических включений и трещин.

4.5 Косина реза не должна превышать 2 мм. Допускаются незначительные заусенцы.

4.6 Косина реза труб повышенной точности изготовления не должна превышать 1,5 мм.

4.7 Овальность и разностенность не должны выводить размеры труб за предельные отклонения по наружному диаметру и толщине стенки.

Для труб толщиной стенки менее 0,03 мм наружного диаметра овальность устанавливается соглашением между изготовителем и потребителем.

4.8 Кривизна труб не должна превышать 5 мм на 1 м длины. Общая кривизна труб не должна превышать произведения кривизны на 1 м на длину трубы в метрах.

Кривизна труб повышенной точности изготовления не должна превышать 3 мм на 1 м длины.

По согласованию изготовителя с потребителем могут быть изготовлены трубы повышенной точности изготовления по кривизне не более 3 мм на 1 м длины или 1,5 мм на 1 м длины.

По согласованию изготовителя с потребителем трубы могут быть изготовлены разностенностью не более ± 6 % и поставкой в минусовом допуске.

4.9 Значения условного предела текучести и твердости являются справочными и приведены в приложении В.

4.10 Трубы должны быть герметичными и подвергнуты неразрушающему методу контроля.

По согласованию изготовителя с потребителем трубы могут быть подвергнуты испытаниям гидравлическим давлением 4,9 МПа (50 кгс/см2) в течение 20 с.

4.11 Трубы должны выдерживать испытание на сплющивание до расстояния между сплющивающимися плоскостями, равного толщине стенки, без образования трещин и надрывов.

4.12 Трубы должны выдерживать раздачу без образования трещин и надрывов при увеличении наружного диаметра трубы на 20 %.

Трубы повышенной точности изготовления должны выдерживать раздачу без образования трещин и надрывов при увеличении наружного диаметра на 25 %.

4.13 Трубы не должны иметь остаточных растягивающих напряжений.

4.14 Средний размер зерна материала труб в мягком состоянии повышенной точности изготовления должен быть от 0,01 до 0,05 мм. По требованию потребителя для труб в мягком состоянии повышенной точности изготовления средний размер зерна материала труб должен быть от 0,02 до 0,05 мм.

5 Правила приемки

5.1 Трубы принимают партиями. Партия должна состоять из труб одной марки сплава, одного размера и одного состояния материала и должна быть оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение труб;

- номер партии;

- массу нетто партии;

- результаты механических испытаний сплава;

- химический состав сплава (по требованию потребителя).

Масса партии должна быть не более 5000 кг. Все трубы партии должны пройти термическую обработку в одинаковых условиях.

5.2 Контролю наружной поверхности подвергают каждую трубу партии.

5.3 Контролю внутренней поверхности подвергают пять труб от каждых полных и неполных 2000 кг массы партии.

По требованию потребителя контролю внутренней поверхности подвергают двадцать труб от каждых полных и неполных 2000 кг партии.

5.5 Для испытания на растяжение, раздачу, сплющивание, определения остаточных растягивающих напряжений, среднего размера зерна и контроля химического состава отбирают две трубы от каждых полных и неполных 2000 кг массы партии.

На предприятии-изготовителе отбор проб для химического анализа допускается проводить от расплавленного металла.

5.6 Неразрушающему методу контроля подвергают 100 % труб. Испытание гидравлическим давлением свыше 4,9 МПа (50 кгс/см2) проводят на предприятии-изготовителе по соглашению между изготовителем и потребителем.

5.7 По требованию потребителя гидравлическому испытанию или проверке неразрушающим методом контроля подвергают каждую трубу.

5.8 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторное испытание на удвоенном количестве труб, взятых от той же партии.

Результаты повторного испытания распространяют на всю партию.

5.9 Для контроля размеров труб диаметром свыше 12 мм и качества наружной поверхности допускается по согласованию изготовителя с потребителем отбирать трубы «вслепую» (методом большей объективности) по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. Количество контролируемых труб определяют по таблице 6.

Таблица 6 - Количество контролируемых труб

В штуках

|

Количество контролируемых труб |

Браковочное число |

|

|

2 - 8 |

2 |

1 |

|

9 - 15 |

3 |

1 |

|

16 - 25 |

5 |

1 |

|

26 - 50 |

8 |

2 |

|

51 - 90 |

13 |

2 |

|

91 - 150 |

20 |

3 |

|

151 - 280 |

32 |

4 |

|

281 - 500 |

50 |

6 |

|

501 - 1200 |

80 |

8 |

|

1201 - 3200 |

125 |

11 |

Количество труб в партии N, шт., вычисляют по формуле

|

|

(1) |

где m - масса труб в партии, кг;

mT - теоретическая масса 1 м трубы, кг;

l - длина трубы, м.

Партию считают соответствующей требованиям стандарта, если количество забракованных труб менее браковочного числа, приведенного в таблице 6.

При разногласиях в оценке качества труб объемы выборки должны соответствовать указанным в 5.2 и 5.4.

При получении неудовлетворительных результатов испытаний партии изготовитель имеет право провести контроль (испытания) каждой трубы из партии.

6 Методы испытаний

6.1 Осмотр наружной поверхности труб проводят без применения увеличительных приборов.

6.2 Осмотр внутренней поверхности труб внутренним диаметром более 25 мм и длиной до 6 м включительно должен проводиться путем просмотра на световом экране.

Для осмотра внутренней поверхности труб внутренним диаметром 25 мм и менее, а также труб длиной свыше 6 м от каждой из отобранных труб отрезают образцы длиной 150 мм.

Образцы разрезают вдоль на две части и осматривают без применения увеличительных приборов.

6.3 Контроль диаметра и толщины стенки труб проводят микрометром по ГОСТ 6507. Для измерения толщины стенки труб внутренним диаметром 12 мм и менее от каждой из отобранных труб отрезают образец длиной 150 мм и разрезают его вдоль на две части.

Измерение диаметра проводят на расстоянии не менее 30 мм от конца трубы в трех точках на любом участке по длине трубы, измерение толщины стенки - 10 мм от конца трубы.

6.4 Длину труб измеряют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502.

Допускается проводить контроль размеров труб другим инструментом, обеспечивающим необходимую точность измерения.

6.5 Кривизну труб проверяют следующим образом: трубу помещают на горизонтальной плоскости. К проверяемой трубе прикладывают поверочную линейку длиной 1 м по ГОСТ 8026 и с помощью щупа по нормативному документу (НД), утвержденному в установленном порядке, или металлической линейкой по ГОСТ 427 измеряют максимальное расстояние между линейкой и трубой.

6.6 Испытание труб на растяжение следует проводить по ГОСТ 10006 на продольных образцах. Отбор проб для испытания на растяжение проводят по ГОСТ 24047.

6.7 Трубы подвергают испытаниям на герметичность неразрушающими методами контроля. Испытание гидравлическим давлением следует проводить по ГОСТ 3845.

6.8 Испытание на раздачу проводят по ГОСТ 8694 с углом конусности оправки 12°.

По требованию потребителя испытание на раздачу должны проводить с углом конусности оправки 45°.

6.9 Испытание на сплющивание следует проводить по ГОСТ 8695.

При контроле на сплющивание трубы должны изготовлять на 20 - 30 мм длиннее окончательного размера. На расстоянии 20 - 30 мм от одного из концов трубы должен быть сделан поперечный надрез, после чего надрезанный конец сплющивают на прессе.

Трубы поставляются со сплющенными концами.

6.10 Определение химического состава следует проводить по ГОСТ 1652.1 – ГОСТ 1652.13.

Допускается определение химического состава иными методами, по точности не уступающими ГОСТ 1652.1 - ГОСТ 1652.13. Отбор проб для химического анализа - по ГОСТ 24231.

Снятие остаточных растягивающих напряжений на трубах обеспечивается технологией изготовителя.

Наличие остаточных растягивающих напряжений контролируют в случае возникновения разногласий в оценке качества труб ртутной пробой по методике, изложенной в приложении Г.

По согласованию изготовителя с потребителем контроль наличия остаточных напряжений допускается проводить аммиачным способом по методике, утвержденной в установленном порядке.

6.11 Определение среднего размера зерна проводят по ГОСТ 21073.0 и ГОСТ 21073.1. Величина зерна должна быть от 0,01 до 0,05 мм.

7 Упаковка, маркировка, транспортирование и хранение

7.1 Все трубы толщиной стенки 0,8 мм, мягкие трубы толщиной стенки до 1,5 мм включительно и трубы, отправляемые мелкими партиями, упаковывают в плотные или решетчатые ящики типов I, II-1, II-2, III-l, III-2, V-l, V-2, VI-1, VI-2, VIII по ГОСТ 2991 и типа IV-1 по ГОСТ 10198. Размеры ящиков - по ГОСТ 21140 или нормативному документу. Трубы повышенной точности упаковывают в плотные ящики, трубы нормальной точности - в решетчатые ящики.

Трубы остальных размеров должны быть в связках (пучках) массой не более 80 кг каждая. Трубы связывают проволокой по ГОСТ 3282 не менее чем в трех местах с бумажной прокладкой в местах перевязки или шпагатом из синтетических материалов по НД не менее чем в трех местах и не менее чем в два оборота.

Упаковка должна обеспечивать предохранение груза от повреждений при транспортировании при условии многоярусной загрузки вагона до полной вместимости (грузоподъемности).

Укрупнение грузовых мест в транспортные пакеты проводят в соответствии с требованиями ГОСТ 24597.

Пакетирование осуществляют в соответствии с ГОСТ 26663 на поддонах по ГОСТ 9557 или без поддонов с использованием брусков толщиной не менее 50 мм с обвязкой не менее чем в двух местах или крестообразно проволокой диаметром не менее 3 мм по ГОСТ 3282 или мягкой стальной лентой размером не менее 0,3´30 мм по ГОСТ 3560, скреплением концов проволоки - скруткой не менее 5 витков, ленты - в замок.

7.2 На каждой трубе, поставляемой без упаковки и не в связке, должны быть нанесены данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- размер труб;

- состояние металла;

- марка сплава;

- номер партии;

- обозначение настоящего стандарта.

Для труб внутренним диаметром более 50 мм эти данные могут указываться на ярлыке, наклеенном на внутренней поверхности трубы.

7.3 В каждый ящик и контейнер должен быть вложен упаковочный лист или ярлык с указанием данных, перечисленных в п. 7.2.

7.4 Транспортная маркировка грузов должна проводиться в соответствии с требованиями ГОСТ 14192.

7.5 Трубы транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами, действующими на транспорте данного вида. Размещение и крепление труб, перевозимых по железной дороге, должны соответствовать техническим условиям, правилам погрузки и крепления грузов, утвержденным Министерством путей сообщения России в соответствии с ГОСТ 22235.

Допускается при повагонной отправке транспортировать трубы без упаковки в ящики в крытых вагонах и контейнерах по ГОСТ 22225, ГОСТ 15102 или в специализированных контейнерах по НД.

Допускается при отсутствии перегрузки в пути транспортировать трубы в пакетах массой до 1500 кг без увязки в связки (пучки).

При транспортировании труб длиной свыше 3 м и пакетов массой до 1500 кг транспортные средства определяют в соответствии с правилами перевозок, действующими на транспорте данного вида.

7.6 Упаковка труб, отправляемых в районы Крайнего Севера и труднодоступные районы, должна проводиться в соответствии с требованиями ГОСТ 15846.

7.7 Трубы должны храниться в крытых помещениях, в условиях, исключающих механическое повреждение труб, попадание на них влаги и активных химических реагентов.

При соблюдении указанных условий хранения свойства труб при хранении не изменяются.

ПРИЛОЖЕНИЕ

А

(справочное)

Рекомендуемый состав воды для различных марок латуней

Таблица А.1

|

Марка латуни |

Допустимое содержание примесей, мг/дм3 |

|||||||

|

хлоридов Cl- |

сульфатов SO42- |

аммония NH4+ при общем солесодержании |

сульфидов S2- |

нитратов NO3- |

железа Fe3+, марганца Mn2+ |

отфильтровываемых веществ |

||

|

менее 100 |

более 100 |

|||||||

|

Л75мк |

Менее 200 |

Менее 500 |

Менее 10 |

Менее 5 |

Не допустимы |

Менее 30 |

Менее 3 |

Менее 30 |

|

ЛАМш77-2-0,04 |

Менее 25000 |

Менее 3000 |

Менее 10 |

Менее 5 |

Менее 1 |

Менее 50 |

Менее 3 |

Менее 30 |

|

ЛА77-2у |

Менее 25000 |

Менее 3000 |

Менее 10 |

Менее 5 |

Менее 1 |

Менее 50 |

Менее 3 |

Менее 30 |

|

ЛОМш70-1-0,04 |

Менее 2000 |

Менее 2000 |

Менее 10 |

Менее 5 |

Не допустимы |

Менее 30 |

Менее 3 |

Менее 30 |

(Поправка, ИУС № 6 2002)

ПРИЛОЖЕНИЕ Б

(справочное)

Рекомендуемые скорости циркуляции воды для различных марок

латуней

при наружной температуре более 150 °С

Таблица Б.1

|

Марка латуни |

Номинальная скорость, м/с |

Минимальная скорость для отфильтровываемых веществ, м/с |

Временная максимальная скорость (не более 10 сут.), м/с |

|

|

менее 5 мг/дм3 |

более 5 мг/дм3 |

|||

|

Л75мк |

1,8 - 2,0 |

0,5 |

1,0 |

2,0 |

|

ЛАМш77-2-0,04 |

2,3 - 2,5 |

0,7 |

1,0 |

3,5 |

|

ЛА77-2у |

2,3 - 2,5 |

0,7 |

1,0 |

3,5 |

|

ЛОМш70-1-0,04 |

1,8 |

0,5 |

1,0 |

- |

ПРИЛОЖЕНИЕ

В

(справочное)

Значения предела текучести и твердости по Виккерсу

Таблица B.1

|

Марка сплава |

Состояние материала |

Условный предел

текучести |

Твердость по Виккерсу HV3 |

|

Л75мк |

Полутвердое |

130 |

80 - 130 |

|

ЛАМш77-2-0,04 |

Полутвердое |

150 |

80 - 130 |

|

Мягкое |

120 |

- |

|

|

ЛА77-2 |

Полутвердое |

150 |

80 - 130 |

|

Мягкое |

120 |

- |

|

|

ЛОМш70-1-0,04 |

Полутвердое |

150 |

80 - 125 |

|

Мягкое |

100 |

- |

ПРИЛОЖЕНИЕ

Г

(обязательное)

Метод контроля труб из легированных латуней для

теплообменных аппаратов

на наличие остаточных растягивающих напряжений

Контроль латунных труб для теплообменных аппаратов на наличие остаточных растягивающих напряжений, вызывающих коррозионное растрескивание сплава, производят ускоренным методом. Испытание проводят в водном растворе азотнокислой ртути.

Г.1 Определения

В настоящем приложении применяют следующие термины с соответствующими определениями:

Г.1.1 коррозионное растрескивание: Произвольное растрескивание материала при совместном воздействии коррозионной среды и напряжения (остаточного или приложенного).

Г.1.2 остаточное напряжение: Напряжение, остающееся в металле в результате неравномерной пластической деформации.

Г.2 Применяемые растворы

Г.2.1 Для проведения испытаний применяют водный раствор, содержащий 10 г HgNO3 и 10 см3 HNO3 (d = 1,40 - 1,42) в 1 дм3 раствора.

Г.2.2 Раствор можно готовить двумя различными способами.

Первый способ: 11,4 г HgNO3 ´ 2H2O или 10,7 г HgNO3 ´ H2O растворяют примерно в 40 см3 дистиллированной воды, подкисленной 10 см3 HNO3. После полного растворения кристаллов раствор доливают дистиллированной водой до 1 дм3.

Второй способ: 76 г ртути растворяют в 114 см3 разбавленной 1:1 азотной кислоты и доливают водой при перемешивании до 1 дм3. Такое растворение в присутствии избытка кислоты предотвращает осаждение основных солей ртути. Полученный раствор должен содержать 100 г азотнокислой ртути и избыток (30 см3) азотной кислоты в 1 дм3 раствора.

Для проведения испытаний отбирают 100 см3 раствора, добавляют 7 см3 10 %-ного раствора азотной кислоты и доводят объем раствора до 1 дм3.

Г.3 Подготовка образцов к испытаниям

Г.3.1 Длина образцов должна быть 100 - 150 мм.

Г.3.2 Образцы нельзя маркировать штамповкой; их следует маркировать таким образом, чтобы не возникали напряжения.

Г.4 Проведение испытания

Г.4.1 Образцы обезжиривают путем погружения в растворитель (бензин, четыреххлористый углерод и т.п.) с последующей протиркой хлопчатобумажной тканью и погружают в 15 %-ный (по объему) водный раствор серной кислоты или 40 %-ный раствор азотной кислоты на 30 с для удаления окисных пленок.

После травления образцы промывают в проточной воде, затем удаляют с их поверхности остатки воды и погружают полностью в раствор азотнокислой ртути (состав приведен в Г.2.1 настоящего приложения). Испытание проводят при комнатной температуре.

Количество раствора азотнокислой ртути должно быть не менее 1,5 см3 на 1 см2 поверхности образца.

Для испытаний отбирают образцы без поверхностных дефектов.

Г.4.2 Через 30 мин образец извлекают из раствора азотнокислой ртути и промывают в проточной воде. С поверхности образца удаляют избыток ртути.

Образцы осматривают после испытания не ранее чем через 30 мин, если в технических условиях не указано другое время выдержки до осмотра.

Если возникает сомнение относительно наличия трещин, то ртуть с поверхности образца следует удалять нагревом в печи с поглотителями ртути или в герметичном контейнере с вакуумом и холодильником для сбора металлической ртути.

Образцы осматривают с помощью лупы при 10 - 18-кратном увеличении.

Отсутствие трещин на образцах после испытания свидетельствует о снятии остаточных растягивающих напряжений.

Г.5 Техника безопасности

Г.5.1 Металлическая ртуть и ее соединения чрезвычайно токсичны. Поэтому для проведения испытаний в растворе азотнокислой ртути оборудуют специальное помещение с хорошей приточно-вытяжной вентиляцией, с улавливанием паров ртути и соблюдением всех санитарных норм, предусмотренных справочниками по технике безопасности при работе с металлической ртутью.

Г.5.2 Все работы выполняют в резиновых перчатках и халатах (с застежками и без карманов), на голову надевают косынку или шапочку. Смену спецодежды следует производить не реже одного раза в неделю. Уносить спецодежду домой не разрешается.

Г.5.3 Хранение и прием пищи необходимо производить вне этих помещений. Перед приемом пищи и уходом из помещения спецодежда должна быть снята и оставлена в помещении лаборатории, а руки тщательно вымыты с мылом и щеткой.

Г.5.4 Все работающие с ртутью и ее соединениями должны проходить медицинский осмотр не реже двух раз в год.

Ключевые слова: трубы, теплообменные аппараты, легированные латуни, сортамент, диаметр, толщина стенки, длина, предельные отклонения, технические требования, химический состав, состояние материала, механические свойства, временное сопротивление, относительное удлинение, косина реза, овальность, испытание на растяжение, испытание на герметичность, остаточные напряжения