МИНИСТЕРСТВО АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

ОБЩЕСОЮЗНЫЕ

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ,

ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ

ДЕРЕВООБРАБАТЫВАЮЩИЕ ЦЕХИ

ОНТП 02-86

Минавтопром

Утверждены Минавтопромом

протокол № 6 от 18.03.86 по согласованию

с Госстроем СССР и ГКНТ СССР письмо

№ 45-280 от 20.02.86 г.

Москва - 1986

Пересмотр «Общесоюзных норм технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Деревообрабатывающие цехи» ОНТП 02-86, Минавтопром выполнен Гипроавтопромом совместно с институтами Гипротяжмаш, ГипроНИИэлектро, Гипротракторосельхозмаш, Гипромез, ЛГПИ на основании основных направлений по пересмотру норм технологического проектирования цехов и предприятий машиностроения, приборостроения и металлообработки Госстроя СССР (письмо от 01.03.85 г. № 20/8-31).

Главный инженер института Е.В. Любимов

Начальник отдела технических

нормативов и типового проектирования В.Я. Гольдин

Начальник отдела механосборочных цехов Ю.И. Еремеев

Руководитель разработки Э.Д. Беднарчик

|

Министерство (Минавтопром) |

Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Деревообрабатывающие цехи. |

ОНТП 02-86 Минавтопром Взамен |

|

Утверждены Минавтопромом, протокол № 6 от 18.03.86 |

Срок введения |

1. Общая часть, специализация и кооперирование

Пункт 1.1. Общесоюзные нормы технологического проектирования должны применяться при разработке проектов на строительство (реконструкцию, расширение или техническое перевооружение), а также предпроектных документов цехов (участков) по производству деталей и узлов из пиломатериалов к изделиям (машины, механизмы, приборы и аппараты), деревянных моделей для литья, копиров, тары, а также ремонтно-строительных цехов (участков).

1.2. При проектировании строительства промышленных комплексов, промузлов, производственных объединений, их расширения или реконструкции следует предусматривать создание общего для всех, входящих в их состав предприятий, специализированного предприятия (или цеха в составе одного из предприятий) для обеспечения всей группы предприятий продукцией или полуфабрикатами из дерева, работ по ремонту зданий и сооружений (при невозможности выполнения этих работ сторонними организациями). При наличии или строительстве в населенном пункте нескольких предприятий отрасли для удовлетворения их потребности в деревообработке и выполнении работ по ремонту зданий и сооружений предприятий создается единый для них деревообрабатывающий и ремонтно-строительный цех в составе одного из предприятий. Создание таких цехов на каждом предприятии отрасли, расположенных в одном населенном пункте, полностью исключается.

В настоящих нормах принята следующая кооперация рассматриваемых цехов с другими цехами и внешними поставщиками. Цехи получают по кооперации: лесоматериалы круглые для ремонтно-строительных нужд; пиломатериалы по ГОСТ 8486-66, ГОСТ 2695-71, ГОСТ 9685-61, ГОСТ 7897-71; тарные комплекты (см. п. 4.1.1 табл. 54, 55), фанеру по ГОСТ 3916-69, древесно-волокнистую плиту по ГОСТ 4598-74, ГОСТ 9629-75 и другие древесные материалы.

По ремонтно-строительным цехам - см. п. 5.2 табл. 60. Специализацию по ремонтным службам - см. п. 2.1.2; по кладовым - п. 2.9.4. Крепежные детали - покупные.

Деревообработка на машиностроительных предприятиях сводится в основном к производству:

- деталей из пиломатериалов и других древесных материалов - для изделий основной программы предприятия;

- деревянных модельных комплектов, а также копиров и т.п.;

- деревянных деталей и изделий для ремонта зданий и сооружений предприятий, а также изготовление и ремонт деревянного производственного и хозяйственного инвентаря;

- деревянной тары и ремонта ее.

1.3. При проектировании деревообрабатывающих и ремонтно-строительных цехов следует руководствоваться действующими нормами, инструкциями и правилами, в том числе «Правилами техники безопасности и производственной санитарии в деревообрабатывающей промышленности», техники безопасности в строительстве, правилами техники безопасности по отдельным видам производства и обработки в цехах предприятий машиностроительной, приборостроительной и металлообрабатывающей промышленности, а также санитарными нормами и государственными стандартами ССБТ.

2. ОБЩИЕ НОРМЫ ПРОЕКТИРОВАНИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ ЦЕХОВ (ВСЕХ НАЗНАЧЕНИЙ)

2.1. Состав цеха, организация производства и управления.

2.1.1. Состав цеха определяется при конкретном проектировании, исходя из потребностей производства в изделиях из дерева, выбранных технологических процессов и оборудования для изготовления продукции для предприятий машиностроения, приборостроения, металлообработки, а также уровнем принятой кооперации. Примерный состав цеха основного производства представлен в табл. 1.

|

Цех по изготовлению |

||||

|

футляров телевизоров и радиоприемников |

спецтары |

спецмебели и доделки кузовов |

деталей и узлов автомобилей, ж.д. вагонов и прочее |

|

|

Производственные подразделения |

||||

|

Участок: |

|

|

|

|

|

лесосушильный |

+ |

+ |

+ |

+ |

|

раскроя пиломатериалов |

+ |

+ |

+ |

+ |

|

механической обработки |

+ |

+ |

+ |

+ |

|

облицования |

+ |

- |

- |

- |

|

предварительного шлифования |

+ |

+ |

+ |

- |

|

крашения и лакирования |

+ |

- |

- |

- |

|

облагораживания лаковых покрытий |

+ |

- |

- |

- |

|

сборки |

+ |

+ |

+ |

+ |

|

изготовления коробок |

+ |

+ |

+ |

- |

|

армировки |

+ |

+ |

- |

- |

|

шорно-пошивочный |

- |

+ |

+ |

- |

|

шлифования деталей (изделий) |

- |

+ |

+ |

+ |

|

слесарно-сборочный |

- |

+ |

+ |

+ |

|

окраски |

- |

+ |

+ |

+ |

|

склейки |

- |

+ |

+ |

+ |

|

Вспомогательные подразделения |

||||

|

Кладовая фанеры, шпона и древесно-стружечной плиты (ДСП) |

+ |

- |

- |

- |

|

Участок приготовления лаков (красок) |

+ |

+ |

+ |

- |

|

клея |

+ |

+ |

+ |

- |

|

Участок изготовления шаблонов и участок подготовки шкурки |

+ |

+ |

+ |

+ |

|

Кладовая: |

|

|

|

|

|

паст |

+ |

- |

- |

- |

|

вспомогательных материалов |

+ |

+ |

+ |

+ |

|

готовой продукции |

+ |

+ |

+ |

- |

|

инициаторов полиэфирных лаков |

+ |

- |

- |

- |

|

легковоспламеняющихся и горючих жидкостей (ЛВЖ и ГЖ) |

+ |

+ |

+ |

- |

|

инструмента, оснастки и чертежей |

+ |

- |

- |

+ |

|

Заточной участок и ремонтная ячейка |

+ |

+ |

+ |

+ |

|

Кладовая клеевых материалов |

+ |

+ |

- |

- |

ПРИМЕЧАНИЯ:

1. Состав участков и других подразделений цеха следует уточнять при проектировании в каждом конкретном случае.

2. В случае смешанного выпуска продукции (при выпуске в цехе одновременно футляров, спецтары и спецмебели) участки, указанные в табл. 1, являются общими для всех видов производств.

Деревообрабатывающие цехи следует, как правило, проектировать централизованными для обеспечения изделиями и деталями всех цехов основного производства предприятия или объединения, независимо от места их размещения.

Деревообрабатывающие цехи входят в состав основного производства предприятия.

2.1.2. Выполнение работ по ремонту, а также текущему обслуживанию технологического и подъемно-транспортного оборудования и электроустановок цеха осуществляется в централизованном порядке ремонтными службами предприятия. Организация цеховых ремонтных участков для текущего и межремонтного обслуживания и малых ремонтов технологического оборудования допускается в случае расположения цеха на другой площадке, а также при числе оборудования в цехе не менее 200 единиц. Капитальный ремонт оснастки (инструмента и сложных приспособлений) следует осуществлять инструментальным цехом предприятия, а текущий ремонт оснастки и заточка инструмента корпусными ремонтно-заточными участками инструментального цеха.

2.2. Фонды времени работы рабочих и оборудования следует принимать по общесоюзным нормам технологического проектирования «Фонды времени работы оборудования и рабочих».

2.3. Производительность труда (технологическая трудоемкость продукции)

2.3.1. Производительность труда рабочих цеха следует определять принятым оборудованием, уровнем механизации и организации производства, оснащенностью и т.д. Она должна рассчитываться по станкоемкости и технологической трудоемкости деревообрабатывающих работ и количеству перерабатываемых материалов. В свою очередь, станкоемкость и технологическая трудоемкость деревообрабатывающих работ следует рассчитывать на основании технологических процессов и технически обоснованных норм.

2.3.2. Выбранный состав оборудования, уровень механизации и организации труда должны обеспечивать среднюю производительность труда основных рабочих основного производства не менее указанной в табл. 2.

|

Предприятия |

||

|

приборостроения |

машиностроения |

|

|

до 500 |

35 |

- |

|

500 - 1000 |

40 - 45 |

- |

|

1000 - 2000 |

45 - 60 |

- |

|

2000 - 3000 |

60 - 75 |

110 - 120 |

|

3000 - 4000 |

75 - 95 |

130 - 150 |

|

4000 - 6000 |

95 - 105 |

150 - 180 |

|

6000 - 10000 |

110 |

200 - 250 |

|

10000 - 15000 |

- |

300 - 350 |

|

15000 - 25000 |

- |

400 |

|

свыше 25000 |

- |

450 |

ПРИМЕЧАНИЯ:

1. Для крупносерийного и массового производства, а также крупногабаритных изделий следует принимать большие значения производительности труда. Для мелкосерийного производства и малогабаритных изделий - меньшие значения.

2. При отсутствии нормированных технологических процессов трудоемкость годового объема Т деревообрабатывающих цехов может быть укрупнено определена для проектных расчетов по формуле (1):

где

С - масса материалов, перерабатываемых цехом в год, м3;

Ф - годовой фонд времени работы одного рабочего;

П - производительность труда одного основного рабочего цеха (м3/чел.), принятая по табл. 2.

3. Производительность труда основного рабочего по цехам производства футляров, укладочной тары и спецмебели (окрашенных или лакированных) определяется по ведомственным нормативным документам.

2.4. Нормы для расчета количества и загрузки оборудования

2.4.1. Нормой для расчета количества основного деревообрабатывающего оборудования: по основной программе производства является станкоемкость и трудоемкость деревообрабатывающих работ (механическая обработка и сборка).

Расчет количества основного деревообрабатывающего оборудования должен производиться на основании технологических процессов и технически обоснованных норм.

Количество оборудования в составе поточной линии рассчитывается пооперационно по формуле (2)

где

Ор - расчетное количество оборудования;

Т - станкоемкость механической обработки на операции, ст.ч;

П - годовая программа выпуска деталей, изделий, шт.;

Фэ - эффективный годовой фонд времени работы оборудования, ч.

Количество принятого оборудования Оп определяется по расчетному Ор с последующим округлением до целого числа. Коэффициент загрузки принимается из п. 2.4.2.

Для стационарной узловой и общей сборки количество рабочих мест определяется по формуле (3):

где

Ор - расчетное количество рабочих мест;

Т - трудоемкость сборки одного изделия (узла), чел.ч.;

П - годовая программа выпуска изделий, шт.;

Фр - эффективный годовой фонд времени рабочего места, ч.;

п - средняя плотность работы (количество рабочих, одновременно работающих на одном рабочем месте).

При поточной сборке, включая и конвейерную, количество рабочих мест рассчитывается по формуле (4)

где

Ор - расчетное количество рабочих мест;

Т - трудоемкость сборки одного изделия (узла), чел.ч.;

t - такт сборки изделий или узлов, мин.;

п - средняя плотность работ.

При детальных расчетах количество рабочих мест определяется по отдельным операциям сборки.

Плотность работ принимается в зависимости от габаритных размеров, сложности сборки и других особенностей собираемого узла или изделия. Количество принятого основного оборудования на сборочных работах определяется аналогично расчету количества оборудования механической обработки.

2.4.2. Коэффициент загрузки основного оборудования следует определять расчетом, исходя из станкоемкости годового выпуска, в зависимости от типа производства, при этом должен быть:

- для единичного и мелкосерийного - 0,75 - 0,8

- для среднесерийного - 0,8 - 0,85

- для крупносерийного и массового - 0,85 - 0,9

2.5. Расчет работающих

2.5.1. Расчет численности основных рабочих

Расчетная численность основных рабочих определяется по формулам (5) и (6) и табл. 3.

где: Рр, Рп и Рк - суммарная расчетная численность основных рабочих, основных рабочих различных специальностей, рабочих-контролеров соответственно.

где: Тп - расчетная технологическая трудоемкость, определяемая нормированием на годовую программу по видам работ, с учетом табл. 4, чел.ч.;

Фр - эффективный годовой фонд времени рабочего данной специальности, ч.

Для укрупненных расчетов трудоемкость контрольных работ принимать по табл. 3.

|

Трудоемкость технического контроля от технологической трудоемкости, % |

|

|

Единичное и мелкосерийное |

1,5 - 2,5 |

|

Среднесерийное |

2 - 2,5 |

|

Крупносерийное и массовое |

3 - 3,5 |

ПРИМЕЧАНИЕ: Рабочие ОТК учитываются в категории основных рабочих только для предприятий министерств, указанных в постановлении ЦК КПСС и Совета Министров СССР от 13 апреля 1982 г. № 300-85 и письма Госкомтруда СССР и ЦСУ СССР от 18 мая 1984 г. № 1465-БГ, а для предприятий министерств не вошедших в постановление рабочие ОТК принимаются по п. 2.5.6.

Нормы обслуживания оборудования основными рабочими приведены в табл. 4.

|

Количество оборудования, обслуживаемого одним основным рабочим, ед. |

|

|

Полуавтоматы для полирования кромок щитов |

2 - 3 |

|

Полуавтоматические однобарабанные полировальные станки |

3 - 4 |

|

Пневмоваймы для сборки узлов и футляров |

2 |

|

Деревообрабатывающие станки: |

|

|

- проходного типа |

0,5 |

|

- фрезерные, сверлильные и т.д. |

1,0 |

|

Линии: |

|

|

- облицования |

0,25 - 0,4 |

|

- порозаполнения |

0,5 |

|

- шлифования |

0,5 |

|

Многопильные станки |

0,3 - 0,5 |

ПРИМЕЧАНИЕ: Меньшие значения принимаются для больших размеров исходного материала.

2.5.2. Нормы определения численности вспомогательных рабочих

Общая численность вспомогательных рабочих по цеху определяется путем умножения количества, принятого по табл. 5 на коэффициент сменности основных рабочих цеха.

При размещении деревообрабатывающих цехов (участков) в одном корпусе с другими производственными и вспомогательными цехами следует создавать общекорпусные вспомогательные и обслуживающие цехи и участки:

- ремонта и текущего обслуживания оборудования;

- ремонта инструмента и приспособлений, заточки режущего инструмента;

- транспортно-складских операций;

- уборки производственных помещений (механизированная).

В этих случаях количество вспомогательных рабочих следует принимать в соответствии с табл. 7, 8 в зависимости от типов цехов.

2.5.3. Нормы определения численности вспомогательных рабочих при цеховой организации вспомогательных служб. Номенклатура профессий вспомогательных рабочих и методика определения их численности приведены в табл. 5, 6.

|

Метод расчета численности |

Численность в наибольшую смену по типам производств, чел. |

|||

|

Крупносерийное и массовое |

Среднесерийное |

Мелкосерийное и единичное |

||

|

Станочники и слесари инструментальщики, заточники, слесари-ремонтники, слесари-электрики; дежурные трубопроводчики, наладчики |

|

Число рабочих рассчитывается по соответствующим общесоюзным нормам технологического проектирования |

||

|

Кладовщики цеховых кладовых (шпона, фанеры и ДСП, паст, промежуточных материалов) |

По числу обслуживаемых основных рабочих в смену, чел. |

|

|

|

|

до 100 |

1 |

1 |

- |

|

|

150 |

1 |

1 |

1 |

|

|

300 |

2 |

2 |

2 |

|

|

450 |

3 |

3 |

- |

|

|

Кладовщики-комплектовщики |

То же |

|

|

|

|

до 100 |

2 |

2 |

2 |

|

|

150 |

3 |

4 |

4 |

|

|

300 |

4 |

5 |

7 |

|

|

450 |

5 |

- |

- |

|

|

600 и свыше |

7 |

- |

- |

|

|

Кладовщики смешанных или специализированных кладовых (инструмента, оснастки и чертежей) |

То же |

|

|

|

|

до 100 |

2 |

2 |

2 |

|

|

200 |

3 |

3 |

3 |

|

|

400 |

4 |

4 |

- |

|

|

600 и свыше |

5 |

- |

- |

|

|

Распределители работ |

То же |

|

|

|

|

на 150 чел. |

1 |

1 |

1 |

|

|

Транспортные рабочие (крановщики, стропальщики, водители наземного транспорта) |

То же |

|

|

|

|

50 |

- |

- |

1 |

|

|

100 |

1 |

1 |

2 |

|

|

200 |

2 |

2 |

3 |

|

|

300 |

2 |

3 |

4 |

|

|

400 |

3 |

4 |

- |

|

|

600 и свыше |

5 |

- |

- |

|

|

Уборщики производственных помещений (механизированная) |

По размерам общей площади цеха на 3500 м2 |

1 |

1 |

1 |

|

Уборщики отходов производства |

На 100 ед. деревообрабатывающих станков |

1 |

1 |

1 |

|

Трудоемкость на 1 м3 пиломатериалов, чел.ч. |

||

|

Основные операции |

Оборудование или вид обслуживания |

|

|

Склад сырых пиломатериалов |

|

|

|

Формирование рядовых (круглых) штабелей, устройство и разборка крыши, формирование пакетов при разборке штабеля с предварительной сортировкой |

Краны, автопогрузчики |

0,7 |

|

Формирование пакетных штабелей, устройство и разборка крыши |

То же |

0,2 |

|

Лесосушильный участок |

|

|

|

Формирование сушильных штабелей |

Немеханизированное обслуживание |

0,35 |

|

То же |

Вертикальные подъемники |

0,25 |

|

То же, пакетами |

Автопогрузчики и краны |

0,1 |

|

Загрузка и выгрузка штабелей |

Электрифицированная траверсная тележка |

0,1 |

|

Уборка прокладок и неучтенные работы |

Немеханизированное обслуживание |

0,15 |

|

Склад сухого пиломатериала и заготовок |

|

|

|

Разборка сушильных штабелей и укладка в пакеты с предварительной сортировкой досок |

Немеханизированное обслуживание |

0,4 |

|

Подача пакетов в цех |

Лифт и краны |

0,2 |

|

Автопогрузчик и кран |

0,1 |

|

|

Склад готовой продукции |

|

|

|

Укладка в штабели или стеллажи |

|

|

|

Разборка штабелей и укладка в транспортные пакеты |

Краны |

0,15 |

|

То же |

Немеханизированное обслуживание |

0,4 |

2.5.4. Укрупненные нормы расчета количества вспомогательных рабочих. Для укрупненных расчетов количество вспомогательных рабочих может быть определено в двух вариантах (см. п. 2.5.2.):

- при централизованной (общекорпусной) организации вспомогательных служб;

- при цеховой организации вспомогательных служб.

Процентное отношение количества вспомогательных рабочих к количеству основных рабочих для основного производства приведено в табл. 7, а для тарного, модельного и ремонтно-строительного цехов в табл. 8.

|

Общая численность основных рабочих в цехе, чел. |

Численность вспомогательных рабочих от кол-ва основных рабочих, % |

||

|

При цеховой организации вспомогательных служб |

При общекорпусных вспомогательных службах |

||

|

Единичное и мелкосерийное |

75 |

12 - 13 |

6 - 7 |

|

150 |

11 - 12 |

6 - 7 |

|

|

225 |

11 - 12 |

6 - 7 |

|

|

300 и свыше |

10 - 11 |

5 - 6 |

|

|

Среднесерийное |

75 |

13 - 14 |

7 - 8 |

|

150 |

12 - 13 |

6 - 7 |

|

|

225 |

12 - 13 |

6 - 7 |

|

|

300 и свыше |

11 - 12 |

5 - 6 |

|

|

Крупносерийное и массовое |

75 |

14 - 15 |

8 - 9 |

|

150 |

13 - 14 |

7 - 8 |

|

|

225 |

13 - 14 |

7 - 8 |

|

|

300 и свыше |

12 - 13 |

6 - 7 |

|

|

Численность вспомогательных рабочих от основных при количестве основных рабочих, % |

||||

|

до 100 |

101 - 200 |

201 - 300 |

Свыше 300 |

|

|

При централизованной (общекорпусной) организации вспомогательных служб (учитывается в записках по корпусным вспомогательным службам) |

||||

|

Деревянной тары |

5 - 6 |

4,5 - 5 |

4 - 4,5 |

3,5 - 4 |

|

Модельный |

4 - 5 |

3,5 - 4 |

3 - 3,5 |

3 |

|

Ремонтно-строительный |

3 - 3,5 |

3 - 3,5 |

3 - 3,5 |

3 - 3,5 |

|

При цеховой организации вспомогательных служб |

||||

|

Деревянной тары |

15 - 20 |

12 - 15 |

10 - 12 |

10 |

|

Модельный |

12 - 15 |

10 - 15 |

10 - 12 |

10 |

|

Ремонтно-строительный |

8 - 10 |

8 - 10 |

8 - 10 |

8 - 10 |

ПРИМЕЧАНИЕ. Большие значения показателей следует принимать при более высоком уровне механизации работ.

2.5.5. Нормы расчета количества инженерно-технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП). При централизованной (общекорпусной) системе организации вспомогательного производства в состав ИТР цеха включают лишь линейное руководство цехами, начальников участков и мастеров.

Служащие при этой системе в цехах не предусмотрены, они представлены в централизованных службах корпуса предприятия, МОП при этой системе в цехах отсутствует.

Нормы для расчета числа инженерно-технических работников (ИТР) приведены в табл. 9, а для расчета служащих и младшего обслуживающего персонала (МОП) в табл. 10.

|

Отношение ИТР к общему количеству рабочих, % при количестве рабочих в цехах |

||||

|

до 100 |

101 - 200 |

201 - 300 |

свыше 300 |

|

|

При централизованной (общекорпусной) организации производства |

||||

|

Деревообрабатывающий основного производства |

4 |

4 |

3,5 |

3,5 |

|

Деревянной тары |

3,5 |

3,5 |

3 |

3 |

|

Модельный |

4,5 - 5 |

4,5 |

4 |

4 |

|

Ремонтно-строительный |

3,5 |

3,5 |

3 |

3 |

|

При цеховой организации производства |

||||

|

Деревянной тары |

8 - 9 |

7 - 8 |

6 - 7 |

6 |

|

Модельный, деревообрабатывающий основного производства |

10 - 11 |

9 - 10 |

8 - 9 |

8 |

|

Ремонтно-строительный |

8 - 9 |

7 - 8 |

6 - 7 |

6 |

ПРИМЕЧАНИЕ. Большие значения показателей следует принимать при меньшем количестве рабочих.

|

Отношение МОП, служащих к общему количеству рабочих, % при цеховой организации производства |

|

|

Служащие (нарядчики, учетчики; секретарь-делопроизводитель) |

1,5 - 2 |

|

МОП (уборщики бытовых и конторских помещений; гардеробщики) |

1,5 - 2,5 |

ПРИМЕЧАНИЯ:

1. Большие процентные значения следует принимать при количестве рабочих не более 100 человек.

2. Численность МОП при механизированной уборке принимается с коэффициентом 0,8.

2.5.6. Работники технического контроля

Номенклатура профессий:

контролеры;

контрольные мастера.

Нормы для расчета числа работников технического контроля приведены в табл. 11.

|

Число работников технического контроля от количества основных рабочих, % |

||

|

Контролеры |

Контрольные мастера |

|

|

Единичное и мелкосерийное |

1,5 - 2,5 |

1 чел. на 10 - 12 контролеров |

|

Среднесерийное |

2 - 2,5 |

|

|

Крупносерийное и массовое |

3 - 3,5 |

|

ПРИМЕЧАНИЯ:

1. Большие значения норм относятся к производству сложных деталей и изделий.

2. Допускается обслуживание одним контрольным мастером двух или нескольких цехов.

3. Работники технического контроля подсчитываются по каждому цеху. Они находятся в подчинении начальника ОТК завода и учитываются в составе работающих ОТК.

4. Входной контроль деталей, заготовок и комплектующих деталей и узлов осуществляется ОТК завода и производится на участке входного контроля, который, как правило, размещается при складах.

2.5.7. Распределение работающих по сменам при цеховой и централизованной организации производства.

Количество работающих в первую смену, % принимать по табл. 12.

|

Организация производства |

||

|

централизованная |

цеховая |

|

|

Основные рабочие |

50 - 60 |

50 - 60 |

|

Вспомогательные рабочие |

50 - 60 |

50 - 60 |

|

ИТР |

55 - 65 |

65 - 70 |

|

Служащие |

- |

70 - 75 |

|

МОП |

- |

75 - 80 |

2.5.8. Распределение ИТР, работающих в цехе и в конторских помещениях. Количество ИТР, работающих в цехе при централизованной системе организации производства, составляет 75 - 80 %, в конторских помещениях 20 - 25 % от их количества.

Количество ИТР, работающих в цехе при цеховой системе организации производства, составляет 40 - 45 %, в конторских помещениях 55 - 60 % от их количества.

2.5.9. Количество женщин, работающих в деревообрабатывающих и ремонтно-строительных цехах, принимать по табл. 13.

|

Категории работающих |

|||||

|

основные рабочие |

вспомогательные рабочие |

ИТР |

служащие |

МОП |

|

|

Деревообрабатывающие основного производства |

30 - 35 |

45 - 50 |

10 - 15 |

50 - 70 |

80 - 90 |

|

То же, только для предприятий приборостроения |

50 - 65 |

50 - 65 |

55 - 60 |

90 - 95 |

- |

|

Деревянной тары |

50 |

50 - 60 |

50 |

60 - 70 |

80 - 90 |

|

Модельные |

до 5 |

40 - 45 |

до 5 |

60 - 70 |

80 - 90 |

|

Ремонтно-строительные |

10 - 15 |

40 - 45 |

до 5 |

60 - 70 |

80 - 90 |

2.5.10. Распределение рабочих по санитарным характеристикам производственных процессов приведено в табл. 14.

|

Санитарная характеристика |

Группа производственных процессов по санитарным характеристикам* |

|

|

Станочники, столяры, плотники, сборщики, модельщики, кладовщики, клеильщики (клей казеиновый) |

Процессы, вызывающие загрязнение рук, специальной одежды, а в отдельных случаях и тела древесной пылью |

I б |

|

Заточники, ремонтники, наладчики, жестянщики, внутрицеховые уборщики, транспортные и складские рабочие |

Процессы, вызывающие загрязнение рук, специальной одежды и тела абразивной пылью и маслом |

I в |

|

Рабочие сушильных участков |

Значительные (более 85 кДж/м3×ч) избытки ного тепла, в основном конвекционного |

II а |

|

Шлифовщики, полировщики |

Выделение пыли в большом количестве |

II г |

|

Рабочие общестроительные и открытых складов пиломатериалов, лаборанты-сушильщики |

Температура воздуха на рабочих местах менее +10 °С при работе на открытом воздухе |

II д |

|

Маляры, модельщики и столяры (работающие с применением формальдегидных смол), рабочие, связанные с клеем на основе смол |

При воздействии на работающих веществ 3-го и 4-го классов опасности |

III б |

* Согласно СНиП по проектированию вспомогательных зданий и помещений промышленных предприятий.

ПРИМЕЧАНИЯ:

1. Инженерно-технических работников, вспомогательных рабочих и работников ОТК, занятых непосредственно на производственных участках, следует относить к той же группе санитарной характеристики, что и основных рабочих этого участка.

Если указанные работники обслуживают все подразделения, состоящие из участков с различными санитарными характеристиками, их следует относить к участку, на котором возможно наибольшее загрязнение кожи и спецодежды.

2. Для видов работ, не указанных в настоящих нормах, группа санитарных характеристик определяется по отраслевым руководящим материалам, согласованным с Минздравом СССР или по главе СНиП по проектированию вспомогательных зданий и помещений промышленных предприятий.

2.6. Объемно-планировочные решения.

Показатели удельной площади на единицу оборудования и одно рабочее место приведены в табл. 15.

|

Удельная площадь, м2 на: |

Деревосборочная позиция и разметочные плиты модельного цеха |

|||

|

станок |

верстак столяра или модельщика |

стол сколотчика тары |

||

|

До 1,0 |

25 |

10 |

- |

15 |

|

1,1 - 2,0 |

25 - 30 |

12 |

- |

15 - 20 |

|

2,1 - 3,0 |

30 - 40 |

15 |

- |

25 - 30 |

|

3,1 - 4,0 |

40 - 50 |

20 |

- |

35 - 40 |

|

4,1 - 5,0 |

50 - 60 |

- |

- |

50 - 55 |

|

5,1 - 6,0 |

55 - 75 |

- |

- |

60 - 70 |

|

Цех футляров, телевизоров и радиоприемников |

25 - 30 |

14 - 17 |

- |

8 - 10 на конвейере |

|

Цех изготовления тары: |

|

|

|

|

|

Малогабаритные изделия до 800´700´600 мм |

30 - 35 |

- |

14 - 17 |

- |

|

Крупногабаритные изделия более 800´700´600 мм |

35 - 45 |

- |

18 - 28 |

- |

|

То же 2000´1500´3000 мм |

45 - 55 |

- |

30 - 40 |

- |

|

Цех спецмебели (крупногабаритные изделия) |

35 - 45 |

18 - 28 |

- |

25 - 30 |

Площадь на одну лесосушильную одноштабельную камеру без учета траверсного пути, площадок формирования штабелей, остывочного помещения, принимать 150 м2; а общую площадь - 220 - 230 м2.

ПРИМЕЧАНИЯ:

1. В показателе удельной площади на рабочее место включаются площади под оборудование, основные и вспомогательные устройства, площади зоны обслуживания оборудования (в том числе, площадь для складирования половины сменного задания деталей (заготовок) у рабочих мест), хранения межоперационных запасов заготовок и деталей, для технологических выдержек деталей, а также проходы и проезды.

2. При применении станков с механизмами загрузки и разгрузки поточных и полуавтоматических линий, с учетом зоны обслуживания, площадь следует принимать по плану расположения оборудования.

3. Большие значения показателей применяются для цехов с преобладанием крупных изделий.

4. При обработке деталей разных длин в самостоятельных потоках площадь каждого потока следует рассчитывать отдельно.

Нормы площадей вспомогательных участков и кладовых приведены в табл. 16.

|

Характеристика обслуживаемого объекта |

Расчетная площадь помещения, м2 |

||

|

наименование |

количество |

||

|

Участки заточки и ремонта инструмента и приспособлений |

Деревообрабатывающие станки |

До 20 |

До 36 |

|

До 40 |

До 54 |

||

|

40 - 60 |

До 60 |

||

|

Участок ремонта оборудования цеха |

Оборудование участка |

По нормам технологического проектирования ремонтно-механических цехов Минстанкопрома |

|

|

Инструментально-раздаточная кладовая |

Основные рабочие |

До 150 |

24 - 36 |

|

151 - 250 |

36 - 48 |

||

|

Свыше 250 |

48 - 72 |

||

|

Помещение для приготовления клея |

- |

- |

12 - 15 |

ПРИМЕЧАНИЯ:

1. Площади для размещения сантехнических, энергетических и противопожарных установок при укрупненных расчетах следует увеличивать на 5 - 10 %.

2. Площади, определяемые по табл. 16, следует добавлять к расчетным, определенным по табл. 15.

3. Площади помещений, приведенных в табл. 16, уточняют при разработке компоновочных планов или планов расположения оборудования.

4. Площади участков заточки и ремонта инструмента и приспособлений уточняются в зависимости от принимаемого комплекта заточного оборудования для обслуживания цехов разного назначения (модельный, тарный и т.д.).

Рекомендации по основным строительным параметрам зданий и грузоподъемности подъемно-транспортных средств приведены в табл. 17.

|

Этажность |

Ширина пролетов, м |

Шаг колонны внутри пролета, м |

Вид |

Подъемно-транспортные средства |

Высота, м |

||

|

максимальная грузоподъемность, т |

до головки подкранового пути |

до низа стропильной балки (фермы) |

|||||

|

Цехи с общей переработкой свыше 10 тыс. м3/год |

1 |

18; 24 |

33 |

Подвесные краны |

До 5 |

- |

6,0 |

|

Цехи (участки) с общей переработкой до 10 тыс. м3/год |

1 |

18; 24 |

6; 12 |

То же |

1 - 3,2 |

- |

6,0 |

|

То же |

Многоэтажные |

6; 9; 12 |

6; 12 |

То же |

0,5 - 3,2 |

- |

1-й этаж 6,0; 7,2 2-й этаж и выше 4,8; 6,0 |

|

Модельные цехи по изготовлению крупногабаритных моделей (масса более 4,5 т размер 5´3´3 м) |

1 |

24 |

12 |

То же |

До 5 |

- |

7,2;8,4 |

|

Склады сухих пиломатериалов |

1 |

24 |

12 |

Мостовые краны |

До 10 |

8,15 |

10,8 |

|

То же |

1 |

18; 24 |

12 |

Подвесные краны |

До 5 |

- |

7,2; 8,4 |

ПРИМЕЧАНИЯ к табл. 17:

1. При размещении деревообрабатывающих цехов в блоке с другими цехами размеры пролетов следует принимать такими же, что и для других цехов, размещенных в блоке.

2. Для многоэтажных зданий высота указана от пола до пола.

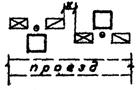

2.6.1. Нормы расстояний между станками и от станков до стен и колонн зданий, приведены в табл. 18.

Нормы расстановки оборудования и рабочих мест и нормы ширины цеховых проходов и проездов учитывают требования научной организации труда на рабочем месте, проезд механизированного транспорта, уборочных машин, обеспечение правил техники безопасности и пожарной безопасности.

Рабочие места должны быть организованы с учетом эргономических требований научной организации труда и с соблюдением всех норм и правил безопасности и промсанитарии.

Расстановка оборудования и верстаков в цехе (участке) должна производиться с соблюдением норм, указанных в табл. 18 - 21.

В габариты оборудования, от которых определяются нормируемые расстояния и ширина проездов, проходов и рабочих зон, включаются крайние положения движущихся частей и открывающихся дверок и крышек оборудования, постоянные ограждения, электрошкафы, пульты управления и т.п., составляющие неотъемлемую часть оборудования.

При установке станков на индивидуальные фундаменты расстояние от колонн, стен и между станками следует принимать с учетом взаимоположения, конфигурации и глубины фундаментов станков, стен и колонн зданий.

Нормы расстояний не учитывают каналов для промышленных трубопроводов (воды, пара, сжатого воздуха и т.п.), электропроводок транспортных устройств (рольганги, конвейеры, местные краны и т.п.).

Нормы в табл. 22 приведены с учетом одностороннего движения.

При расположении оборудования по схемам, не предусмотренным в табл. 18 - 21 ширина прохода между оборудованием и элементами здания должна быть на менее 1100 мм.

Ширина рабочей зоны у оборудования и рабочих мест должна быть не менее 900 мм (если по паспорту организации рабочего места для размещения оргоснастки не требуется большого пространства).

При расположении оборудования или рабочих мест у стен с остеклением, уборка которых производится с помощью напольных механизированных уборочных машин (типа телескопического подъемника), необходимо вдоль стен предусматривать проезд шириной 1500 мм.

|

Эскиз расположения оборудования |

Наименование обозначений |

Обозначение |

Размеры, мм |

|||

|

мелкие станки (габарит до 1,5´1,0 м) |

средние станки (габарит 1,5´1,0 м) |

крупные станки (габарит свыше 2,5´2,0 м) |

||||

|

1 |

Расстояние между местами складирования деталей (заготовок) у станков по фронту |

а |

700 |

900 |

1100 |

|

|

2 |

Расстояние между тыльными сторонами станков |

б |

700 |

800 |

900 |

|

|

3 |

Расстояние от стен или колонн зданий до тыльной стороны станка |

в |

700 |

800 |

900 |

|

|

4 |

Расстояние от стен или колонн зданий до боковой стороны станка |

г |

700 |

800 |

900 |

|

|

5 |

Расстояние от стены до продольной стороны околостаночного места складирования деталей (заготовок) |

д |

1200 |

1200 |

1200 |

|

|

6 |

Расстояние между тыльной стороной станка и продольной стороной места складирования деталей (заготовок) |

ж |

1000 |

1000 |

1000 |

|

|

7 |

Расстояние между торцевыми сторонами околостаночных мест складирования при транспортировке деталей безрельсовыми тележками |

к |

При длине деталей до 2 м К = 1,0 м. При длине деталей свыше 2 м К = 1,5 м |

|||

|

То же, при одностороннем движении тележек с подъемной платформой (для длинных материалов) |

2000 |

2000 |

2000 |

|||

|

8 |

Расстояние между торцевой стороной места складирования детали (заготовок) и стеной при необходимости прохода рабочих |

л |

не менее 1200 |

|||

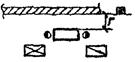

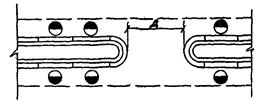

2.6.2. Нормы расстояний между рабочими местами на конвейерах и от рабочих мест до стен и колонн зданий, приведены в табл. 19.

|

Эскиз расположения конвейера и рабочих мест |

Наименование обозначения |

Обозначение |

Размеры, мм |

|

|

I. |

Горизонтально-замкнутые конвейеры а) с параллельным расположением |

Расстояние от стен или колонн зданий до рабочей зоны |

а |

1200 |

|

а1 |

1500 |

|||

|

Расстояние от стен или колонн здания до торца конвейера |

б |

1500 |

||

|

б1 |

1500 |

|||

|

Расстояние рабочей зоны |

в |

800 |

||

|

в1 |

не менее 800 |

|||

|

Расстояние между конвейерами (рабочими зонами) |

г |

1200 |

||

|

г1 |

1400 |

|||

|

Расстояние между торцами конвейеров |

д |

1500 |

||

|

д1 |

1500 |

|||

|

II. |

Вертикально-замкнутые конвейеры |

|

|

|

Примечания: 1. Нормы расстояний между конвейерами даны для прохода людей. При применении транспортных средств ширина проездов принимается по табл. 22.

2. Нормы расстояний «а», «а1», «б», «б1», даны с учетом применения механизированных средств уборки.

2.6.3. Нормы расстояний между верстаками (рабочими столами) приведены в табл. 20.

|

Наименование |

Обозначение |

Размер, мм |

|

|

Расстояние между верстаками при поперечном расположении к проезду |

а |

900 |

|

|

б |

1600 |

Примечания: 1. При поперечном размещении верстаков в количестве более двух (по фронту) размеры расстояний между верстаками «а» и «б» превращаются в проезды и должны приниматься по табл. 22.

2. Верстаки допускается устанавливать у стен за исключением случаев, когда у стены размещаются радиаторы, трубопроводы и т.п.

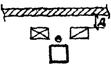

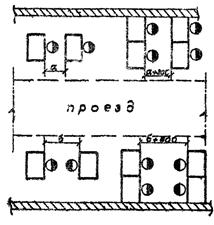

2.6.4. Нормы расстояний между станками и местами складирования для разных схем организации рабочего места приведены в табл. 21.

|

Эскиз |

Вид станков |

|

|

Для станков непроходного типа |

Станки торцовочные педальные и маятниковые, ленточные и ажурные пилы; сверлильные, долбежные, фрезерные, шлифовальные однопозиционные непроходные, токарные и гвоздезабивные станки, шипорезы «ласточкин хвост», фуговальные |

|

|

Для станков протяжного типа (продольных) |

Станки круглопильные для продольного распила, рейсмусовые, 2- и 4-сторонние строгальные, шлифовальные проходные станки |

|

|

Для станков проходного типа (поперечных) |

2-сторонние шипорезные и пазорезные, многопильные концеравнители (проходного типа) |

|

|

Для станков комбинированных |

Комбинированные и универсальные станки |

Примечание. Размер 750 мм (в схемах 2 и 4) следует принимать при обработке деталей шириной до 250 мм или длиной до 3 м, а размер 1000 мм - для деталей больших размеров.

2.6.5. Выбор и размещение системы уборки отходов. Отходы деревообрабатывающего производства (стружки, опилки и древесная пыль) убираются непосредственно с рабочих мест пневмотранспортом в циклоны с бункерами. Затем вывозятся автотранспортом на предприятия, изготовляющие древесно-стружечные и древесно-волокнистые изделия.

Кусковые отходы удаляются с мест их образования в цехах: с годовой переработкой до 10 тыс. м3 пиломатериалов в оборотных тележках, более 10 тыс. м3 в год подпольными ленточными конвейерами.

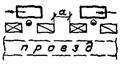

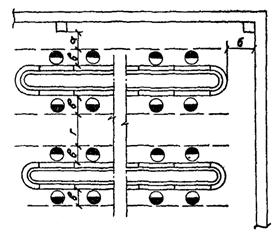

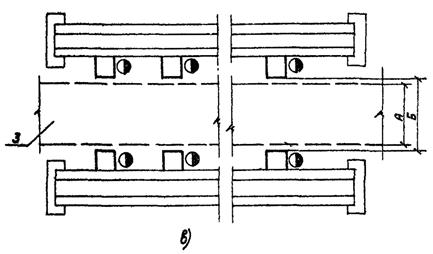

2.6.6. Нормы ширины цеховых проездов и расстояния между станками, местами складирования деталей (заготовок) и конвейерами, показанные на рис. 1 (а, б, в), приведены в табл. 22.

Рис. 1. Схема расположения станков, мест складирования (а), конвейеров (б), (в) и цеховых проездов

1 - место складирования заготовок; 2 - место складирования готовых деталей; 3 - цеховый проезд.

А - ширина проезда; Б - расстояние между линиями станков и местами складирования и конвейерами; В - ширина рельсовой тележки.

|

Расстояние, мм |

||||

|

А |

детали длиной до 2 м |

детали длиной св. 2 м |

конвейеры |

|

|

Тележки с грузом шириной до 1 м |

2000 |

2500 |

3000 |

2400 (рис. 1, в) |

|

Электрокары с грузом шириной до 1200 мм |

2000 |

3000 |

3500 |

3600 (рис. 1, б) |

|

Рельсовые тележки |

В + 100 |

А +1000 |

А + 1000 |

- |

|

Мостовые или подвесные краны грузоподъемностью - 5,0 т |

3000 - 4000 |

- |

5300 |

- |

Примечания: 1. При использовании вильчатых электропогрузчиков указанные для электрокаров размеры ширины проездов увеличиваются на 500 мм.

2. Ширина магистральных проездов 4000 мм. При размещении цеха в блоке с производственными цехами ширина проезда принимается по ширине проезда в производственных цехах.

3. При необходимости транспортировки более крупных деталей, узлов или изделий ширина проезда и расстояние между линиями станков и рабочих мест устанавливается индивидуально для каждого конкретного случая.

4. Ширина прохода для рабочих принимается не менее 1100 мм.

5. Размер рабочей зоны 900 мм (на конвейерах 800 мм).

2.6.7. Требования к отделке помещений цехов, конструкций, полов, колонн.

Стены и потолки производственных помещений с внутренней стороны окрашиваются в контраст с древесной пылью в соответствии с указаниями по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий. Внутренние поверхности стен помещений, где производится отделка изделий и деталей, должны быть облицованы несгораемыми материалами, не дающими искр от ударов или трения о них на высоте не менее 2 м от пола. Облицовочные материалы должны допускать легкую очистку от загрязнения. Трубопроводы должны быть окрашены в соответствии с ГОСТ 14202-69.

Материал покрытия стен, перегородок рекомендуется принимать пылеотталкивающим.

В помещениях, где процесс связан с использованием значительного количества воды, межэтажное перекрытие должно иметь гидроизоляцию, а полы - стоки в канализацию. Каналы потока древесной массы и стены должны быть закрыты съемными рифлеными металлическими щитами.

Стены и перегородки помещений гардеробных блоков, помещений для сушки, обеспыливания рабочей одежды, уборных должны быть облицованными влагостойкими материалами светлых тонов, по СНиП на проектирование вспомогательных зданий и помещений промышленных предприятий.

2.6. 8. Технологические требования к конструкции полов, отделка стен и потолков помещений приведены в табл. 23.

|

Технологические требования к конструкции полов |

|||||||

|

безискровость |

электропроводность |

бесшовность |

влагостойкость |

маслостойкость |

стойкость к органическим растворителям |

устойчивость к механическим воздействиям |

|

|

Участок: |

|

|

|

|

|

|

|

|

раскроя пиломатериалов, механической обработки деревянных деталей |

- |

+ |

+ |

+ |

- |

- |

+ |

|

предварительного шлифования деревянных деталей, узлов или шлифовальный |

+ |

+ |

+ |

+ |

- |

- |

- |

|

облицования и склейки, облагораживания лаковых покрытий |

+ |

- |

+ |

+ |

- |

- |

+ |

|

при «мокром» шлифовании и полировании, при «сухом» полировании и шлифовании |

+ |

+ |

+ |

+ |

- |

- |

+ |

|

сборки, армировки |

- |

- |

+ |

+ |

- |

- |

+ |

|

Кладовые: |

|

|

|

|

|

|

|

|

фанеры, шпона и древесностружечных плит, кладовые вспомогательных материалов и готовой продукции |

- |

- |

+ |

+ |

- |

- |

+ |

|

Участок: |

|

|

|

|

|

|

|

|

приготовления клея |

+ |

- |

+ |

+ |

- |

- |

+ |

|

подготовки шкурки, изготовления шаблонов |

+ |

- |

+ |

+ |

- |

- |

+ |

|

Заточная мастерская |

+ |

- |

+ |

+ |

+ |

- |

+ |

|

Участок лакирования и крашения |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

ПРИМЕЧАНИЯ:

1. Отделка помещений должна допускать влажную уборку с применением моечных машин.

2. Материал покрытия полов в производственных помещениях на постоянных рабочих местах не должен превышать величины показателя теплоусвоения S = 25 кДж/(м2×ч) °С. Допускается отступление от этого требования при условии укладки на пол на рабочих местах деревянных щитов или теплоизолирующих ковриков.

2.6.9. Перечень участков и других технологических подразделений, требующих особых условий производства приведены в табл. 24.

|

Нормы температуры воздуха и относительной влажности в рабочей зоне производственных помещений |

||

|

температура, °С |

относительная влажность, % |

|

|

Предварительного шлифования (шлифовальный) |

По санитарным нормам проектирования промышленных предприятий |

Не менее 70 |

|

Облагораживания лаковых покрытий |

То же |

То же |

2.6.10. Перечень участков и подразделений цеха, выделяемых в отдельные помещения, приведен в табл. 25.

|

Технологический процесс |

Обоснование необходимости выделения участков в отдельные помещения |

|

|

1. Кладовая фанеры, шпона и древесностружечных плит |

Хранение материалов и древесины |

Большая концентрация пожароопасных материалов. Условия хранения материальных ценностей |

|

Участок: |

|

|

|

2. лесосушильный |

Сушка пиломатериалов, досушка фанеры и шпона |

Большое выделение тепла, образование конденсата, большая концентрация пожароопасных материалов |

|

3. раскроя пиломатериалов, механической обработки деревянных изделий |

Обработка пиломатериалов на деревообрабатывающих станках |

Большая концентрация пожароопасных материалов, шум, отходы при обработке древесины |

|

4. предварительного шлифования деревянных изделий |

Обработка-шлифование фанеры, ДСП и щитов с применением шлифовальных шкурок |

Выделение взрывоопасной пыли |

|

5. облицования, склейки деталей спецтары |

Облицовка плоскостей щитов с применением карбамидных клеев |

Выделение химических вредных веществ (пара от смольных карбидных клеев), выделение большого количества тепла от поверхности плит прессов |

|

6. облагораживания лаковых покрытий, в том числе шлифовка полировка глянцевание |

Шлифование, полирование и глянцевание лакового покрытия: при сухом способе шлифования и применения паст в брикетах |

Выделение взрывоопасней пыли (смесь абразивов от шлифовальной шкурки и частиц лака) Выделение взрывоопасной пыли и взрывоопасных составляющих ЛВЖ |

|

7. сборки (с применением вайм ТВЧ с повторной машинной обработкой, участок армировки-сборки, участок сборки тары) |

Обработка-сборка деталей и узлов с применением карбидных смол |

Большая концентрация пожароопасных материалов, отходы от деревообработки, незначительные выделения химических вредных веществ (от смоляных клеев) |

|

8. подготовки шлифовальной шкурки |

Приготовление шкурок лент из текстильных материалов, полировальных бобин и т.д. |

Большая концентрация пожароопасных материалов |

|

9. приготовление клея |

Разведение-смешивание клеевых материалов: |

Выделение химически вредных веществ (пары от смоляных клеев) |

|

карбидно-смоляных |

Выделение взрывоопасных пылей при загрузке и хранении клея. |

|

|

казеиновых |

||

|

10. изготовления шаблонов |

Обработка шаблонов из деревянных материалов |

Большая концентрация пожароопасных материалов |

|

11. Кладовая: паст |

Хранение паст |

То же |

|

12. промежуточная и вспомогательных материалов |

Хранение заготовок из древесных материалов и комплектующих узлов |

То же |

|

13. инструмента, оснастки, чертежей |

Хранение инструмента в металлической таре без упаковки |

В отдельное помещение выгораживается для создания нормальных условий хранения-учета инструмента |

|

14. Заточный участок |

Заточка инструмента, мелкий ремонт инструмента |

Выделение вредных веществ, абразивная пыль при заточке инструмента |

|

15. Участок окраски и лакировки изделий с применением ЛВЖ и ГЖ |

Окраска и лакировка |

Выделение вредных взрывопожароопасных веществ |

ПРИМЕЧАНИЯ:

1. При компоновании цеха подразделения, перечисленные в поз. 2, 4, 5, 6, 9, 10, 15 во всех случаях следует размещать в отдельных помещениях. Остальные подразделения в зависимости от принятой технологии должны совмещаться в одном помещении. Кладовые материалов (поз. 1) следует выгораживать остекленными перегородками.

2. При организации и размещении участков и рабочих мест не должен нарушаться принцип поточности производства.

2.7. Материалоемкость и энергоемкость.

2.7.1. Количество основных материалов, перерабатываемых деревообрабатывающим цехом, определяется его годовой производственной программой. Это количество материалов следует определять, исходя из данных, получаемых от заказчика:

номенклатуры и количества изделий, выпускаемых предприятием и норм расхода материалов на каждое изделие.

При установлении нормы расхода пиломатериалов необходимо учитывать:

- потери при сушке (усушка и брак материала при сушке);

- опилки при распиливании;

- рейки при раскрое необрезных пиломатериалов;

- концевые отходы при поперечном раскрое;

- потери, связанные с качеством древесины (трещины, сучки, гниль и т.д.);

- припуски на механическую обработку (строжка).

Значения норм расхода пиломатериалов будут различны и находятся в прямой зависимости от характера обработки, породы, сортности и размеров пиломатериалов, от размеров деталей и чистоты их обработки, применяемого оборудования и т.п. Нормы расхода пиломатериалов необходимо рассчитывать в следующей последовательности с определением:

- размеров чистовой заготовки (длина, ширина, толщина) и ее объем;

- величины припусков на обработку черновой заготовки;

- величин припусков на усушку пиломатериалов по ширине (при раскрое сырого необрезного пиломатериала);

- величин припусков на потери при продольном распиле пиломатериалов;

- размеров черновой заготовки (длина, ширина, толщина), которые должны соответствовать номинальным размерам пиломатериала по государственным стандартам;

- объем черновой заготовки, отнесенной к одной детали;

- расходного коэффициента для перехода от объема черновой заготовки к объему исходного материала;

- нормы расхода пиломатериала на деталь и на изделие.

Расходным коэффициентом называется отношение нормы расхода лесоматериала на изделие к содержанию древесины в чистоте принимаемый по табл. 26, а величина обратная расходному коэффициенту называется коэффициентом использования исходного материала и приводится в табл. 27.

|

Расходный коэффициент в зависимости от сорта пиломатериала |

||||

|

1 |

2 |

3 |

4 |

|

|

Хвойных пород по ГОСТ 8486-66 |

|

|

|

|

|

необрезные |

1,29 |

1,53 |

2,06 |

2,58 |

|

обрезные |

1,22 |

1,43 |

1,87 |

2,29 |

|

Лиственных пород по ГОСТ 2695-71 (дуб, ясень, клен, граб) |

|

|

|

|

|

необрезные |

1,62 |

1,91 |

3,0 |

- |

|

обрезные |

1,5 |

1,75 |

2,63 |

- |

|

Лиственных пород по ГОСТ 2695-71 (береза, ольха, осина, липа, тополь, бук) |

|

|

|

|

|

необрезные |

2,1 |

2,63 |

3,18 |

- |

|

обрезные |

1,91 |

2,33 |

2,76 |

- |

ПРИМЕЧАНИЕ. Расходные коэффициенты для 2, 3 и 4 сортов взяты из условий изготовления деталей машин и аппаратов, требующих пиломатериал I сорта.

|

Хвойные породы |

Лиственные породы |

|||

|

Обрезной пиломатериал |

Необрезной пиломатериал |

Обрезной пиломатериал |

Необрезной пиломатериал |

|

|

1. Внутренний рынок |

|

|

|

|

|

Изделия основной продукции предприятия |

0,44 - 0,82 |

0,39 - 0,78 |

0,38 - 0,67 |

0,34 - 0,62 |

|

Тарное |

0,89 |

0,83 |

0,75 |

0,7 |

|

Модельное |

0,6 |

0,45 |

0,4 |

0,35 |

|

Ремонтно-строительное |

0,7 |

0,7 |

0,6 |

0,6 |

|

2. Экспортное исполнение |

|

|

|

|

|

Изделия основной продукции предприятия |

0,4 - 0,75 |

0,35 - 0,75 |

0,35 - 0,65 |

0,3 - 0,6 |

|

Тарное |

0,63 |

0,56 |

0,58 |

0,52 |

|

Модельное |

0,55 |

0,42 |

0,37 |

0,32 |

|

Ремонтно-строительное |

- |

- |

- |

- |

2.7.2. Нормы расхода материалов для ремонтно-строительных цехов (участков) рассчитываются по ведомственным нормативным данным.

Фактический расход материалов по видам деревообрабатывающих производств уточняется в каждом конкретном случае по заводским нормативным данным.

2.7.3. Нормы расхода энергоносителей. Расход энергоносителей (пар, сжатый воздух, вода и электроэнергия) приводится в разд. 3 - 5 (см. табл. 37, 51, 52, 54).

Параметры и качество энергоносителей должны обеспечивать выполнение производственного процесса по всем видам деревообрабатывающего производства.

Расход электроэнергии по цеху (участку) определяется расчетом по формуле (7)

где:

Wг - активная электроэнергия, кВт×ч.;

Рн - номинальная (установленная) мощность токоприемников, кВт;

Ко - коэффициент спроса;

Тм - годовое количество часов использования максимума активной нагрузки.

2.8. Механизация и автоматизация.

2.8.1. Выбор средств механизации и автоматизации.

Выбор средств автоматизации и механизации производственных процессов и погрузочно-разгрузочных операций определяется спецификой производства и характером груза.

2.8.2. Удельный вес автоматизированного оборудования в общем количестве производственного оборудования, по видам и характеру производств должен составлять не менее значений, приведенных в табл. 28.

|

Удельный вес автоматизированного оборудования от общего количества оборудования, % |

Примечание |

|

|

Среднесерийное |

50 - 70 |

Для цехов основного производства и тарных цехов |

|

Крупносерийное и массовое |

свыше 70 |

То же |

2.8.3. Уровень механизации Ум, определяется по формуле (8)

где:

Qм, Qм-р - количество материалов, перерабатываемых механизированным и механизированно-ручным способами соответственно;

Q - общее количество материалов, перерабатываемых в цехе.

Нормы уровня механизации приведены в табл. 29.

|

Уровень механизации труда (%) не менее |

||||||

|

Основные рабочие по производствам |

Вспомогательные рабочие по производствам |

|||||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Модельное |

70 |

75 |

80 |

60 |

60 |

70 |

|

Ремонтно-строительное |

60 |

65 |

75 |

50 |

60 |

70 |

|

Тарное |

65 - 70 |

70 - 75 |

80 |

50 |

60 - 70 |

80 |

|

Лесосушильное |

50 |

70 |

80 |

50 |

60 |

70 |

|

Деревообрабатывающее основного производства |

70 |

80 |

90 |

60 |

60 |

70 - 80 |

Уровень автоматизации в крупносерийном и массовом производствах должен составлять по видам производств в %:

деревообрабатывающее

основного производства - 40 - 50;

тарное - 30 - 40.

2.9. Организация складского хозяйства и механизация погрузочно-разгрузочных работ.

Складское хозяйство должно включать склады сырых, сухих пиломатериалов и заготовок, деталей и полуфабрикатов.

Склады сырых и сухих пиломатериалов, черновых сырых заготовок, фанеры, ДСП, столярных плит, шпона и кусковых отходов проектируются по ОНТП общезаводских складов.

2.9.1. Механизация транспортно-складских работ

В цехах крупносерийного и среднесерийного производств передача деталей и узлов должна производиться непрерывным транспортом (напольные или подвесные конвейеры, монорельсовые электродороги и т.д.) или электропогрузчиками.

Для цехов мелкосерийного и единичного производства более целесообразным должно явиться использование электропогрузчиков, а в некоторых случаях - ручных тележек.

В кладовых и на рабочих местах участка могут применяться следующие способы хранения:

- бесстелажное, многоярусное штабелирование на соответствующих поддонах (высотой до 2 м);

- укладка в стеллажах в таре и без нее (высотой до 4 м).

Оборудование, которое следует применять при механизации погрузочно-разгрузочных работ, приведено в табл. 30.

Нормы запаса хранения древесины на внутрицеховых складах принимать по табл. 31, а нормы расчета площадей складов - по табл. 32.

|

Пропускная способность, м3 |

||||

|

до 3000 |

3000 - 10000 |

10000 - 25000 |

свыше 25000 |

|

|

Лесосушильный участок |

Средства малой механизации, автопогрузчики, краны, электрифицированная траверсная тележка |

Электрифицированная траверсная тележка, тележки, автопогрузчики, краны |

Электрифицированная траверсная тележка, автопогрузчики, краны |

Электрифицированная траверсная тележка, лифты, пакетоформирующие устройства, автолесовозы |

|

Склад: |

|

|

|

|

|

сухих пиломатериалов |

Электропогрузчики, краны |

Электропогрузчики, краны |

Электропогрузчики, краны со спецзахватами |

|

|

деталей и полуфабрикатов |

Тележки с подъемной платформой, краны |

Тележки с подъемной платформой, электропогрузчики, краны |

||

|

деревянных моделей |

Тележки, штабелеры, краны, электропогрузчики |

Штабелеры, краны, электропогрузчики |

- |

- |

ПРИМЕЧАНИЕ: Грузоподъемность подъемно-транспортных механизмов назначается в каждом конкретном случае.

2.9.2. Нормы запасов хранения древесины на цеховых окладах приведены в табл. 31.

|

Способ доставки |

Запас в сутках при годовом потреблении, м3 |

||||

|

до 3000 |

до 10000 |

до 25000 |

свыше 25000 |

||

|

Склад сухих пиломатериалов |

- |

4 - 5 |

3 - 4 |

2 - 3 |

2 - 3 |

|

Детали и узлы на межоперационных складах |

- |

2 - 3 |

1,5 - 2 |

1 - 1,5 |

1 - 1,5 |

|

Готовые изделия, отправляемые потребителями |

ж.д. трансп. |

5 - 8 |

4 - 6 |

3 - 4 |

3 |

|

авто-трансп. |

3 - 5 |

2 - 3 |

2 |

2 |

|

ПРИМЕЧАНИЯ:

1. Большие значения следует принимать к складам цехов с меньшим годовым потреблением древесины.

2. Сбор и накопление отходов (опилки и стружка) производится в циклонах с последующей их разгрузкой и отправкой по назначению.

2.9.3. Нормы для расчета площадей цеховых складов пиломатериалов, деталей, узлов и готовых изделий приведены в табл. 32.

|

Способ укладки |

Наибольшая высота укладки, м |

Расчетные показатели |

Общая площадь склада (м2) на 1000 м3 хранимого материала в плотной массе |

||

|

средняя высота укладки, м |

грузонапряженность общей площади, м3/м2 |

||||

|

Сухие пиломатериалы и заготовки |

В закрытом складе: |

|

|

|

|

|

краном |

6 |

4,5 |

1,4 |

720 |

|

|

средствами малой механизации |

4 |

3 |

1,0 |

1000 |

|

|

Детали и узлы на межоперационных складах |

средствами малой механизации |

2,5 |

2,0 |

0,75 |

1350 |

|

на тележках |

1,5 |

1,0 |

0,5 |

2000 |

|

|

Готовые изделия: |

|

|

|

|

|

|

плоскостные (детали, узлы щитовой конструкции) |

краном |

5 |

4,5 |

1,2 |

830 |

|

в стеллажах |

2,5 |

2 |

0,75 |

1350 |

|

|

объемные |

краном; средствами малой механизации; напольным транспортом на поддонах |

- |

- |

- |

специальный расчет |

|

Склады модельные: модели для индивидуального литья |

мелкие и средние модели в стеллажах |

5 |

4 |

1,2 |

2000 - 3000 |

|

Модели для серийного и массового литья |

То же |

3 |

2,5 |

1,0 |

2000 - 2500 |

ПРИМЕЧАНИЕ. Площадь склада моделей может рассчитываться по формуле (9):

где:

Ог - годовой выпуск моделей (плотная масса древесины), м3/год;

Кх - коэффициент, учитывающий часть выпуска изделий дерево-модельного цеха, подлежащих хранению на складе

(Кх = 0,4 - 0,5);

Тх - средний срок хранения модельных комплектов на складах, год;

Кгаб. - коэффициент, характеризующий отношение габаритного объема моделей к объему древесины, заключенной в модельных комплектах;

(Кгаб. = 2,5);

Кз скл. - коэффициент использования (заполнения) склада моделей

(Кз скл. = 0,3);

Нскл. - высота склада моделей, м.

2.9.4. Организация цеховых кладовых.

Обеспечение цеха лесоматериалами (пиломатериалы или заготовки из древесины, фанеры, строганый шпон, древесно-стружечная плита и т.п.) должно производиться со складов лесоматериалов.

При очень малых расходах фанеры и плит подачу пакетов следует производить непосредственно к рабочим местам раскроя, кладовая фанеры в этом случае не предусматривается.

Для цехов крупносерийного и среднесерийного производств целесообразно блокировать склады фанеры, строганного шпона, древесно-стружечных плит с деревообрабатывающим цехом.

2.9.5. Нормы расчета цеховых кладовых.

Расчет площади цеховых кладовых (фанеры, шпона и др.) промежуточных, вспомогательных материалов, ЛВЖ и ГЖ, готовой продукции и клеевых материалов следует производить, исходя из годового расхода материалов, с учетом номенклатуры и норм запасов хранения материалов и норм нагрузки на 1 м2 полезной площади по формуле (10)

где

S - площадь кладовой, м2;

Q - годовой расход материала, т;

t - нормы запаса, раб. дни;

q - нагрузка на 1 м2 полезной площади при высоте укладки 1 м, т/м2;

h - высота укладки хранимых материалов, м;

К - коэффициент использования полезной площади кладовой;

М - число календарных дней в году - 365 дней;

Кс - коэффициент изменения нагрузки на 1 м2 полезной площади кладовой в зависимости от типа производства, равный 0,8; 1,0; 1,1 для мелкосерийного и единичного, среднесерийного и крупносерийного производства соответственно.

Величины t, q, К приведены в табл. 33. Годовой расход материалов Q и высота укладки h определяются в процессе проектирования.

|

Способ хранения |

Нормы запаса (t), раб. дни по производствам |

Норма нагрузки на 1 м2 полезной площади (q) при высоте укладки 1 м, т/м2 |

Коэффициент использования полезной площади при обслуживании транспортом, (К) |

|

||||

|

мелкосерийное и единичное |

средне серийное |

крупносерийное |

||||||

|

напольным |

подвесным |

|

||||||

|

Фанеры, шпона и древесностружечных плит |

В пакетах и стеллажах, обслуживается эл. краном-штабелером |

4 |

3 |

1 - 2 |

0,42 |

0,3 - 0,4 |

0,4 - 0,45 |

|

|

Вспомогательных материалов |

В унифицированной таре или пакетах, обслуживается электрокарами или краном-штабелером |

4 |

3 |

1 - 2 |

0,42 |

0,3 - 0,4 |

0,4 - 0,45 |

|

|

Метизов и оковки |

То же |

5 |

3 |

1 - 2 |

1,0 |

0,3 - 0,4 |

0,3 - 0,4 |

|

|

Паст и инициаторов полиэфирных лаков кладовая ЛВЖ |

В плотно закрытой таре, не дающей искрообразования на стеллажах или поддонах, укладка электроукладчиком во взрывобезопасном исполнении |

1 |

1 |

1 |

0,2 |

0,3 - 0,35 |

- |

|

|

Клеевых материалов |

В таре, на поддонах и стеллажах, укладка электропогрузчиками |

5 |

4 |

2 - 3 |

0,2 |

0,3 - 0,35 |

- |

|

|

Готовой продукции |

На поддонах - в стеллажах, с укладкой электрокраном-штабелером |

5 |

4 |

1 - 2 |

0,2 |

0,3 |

0,4 |

|

ПРИМЕЧАНИЯ:

1. Нормы запаса даны с учетом наличия на предприятиях аналогичных общезаводских складов.

2. При удалении общезаводских складов предприятия (центрального материального склада, склада комплектации и пр.) от основной площадки, нормы запасов в цеховых кладовых в отдельных случаях могут быть увеличены при соответствующем обосновании.

3. Меньшие значения коэффициента использования полезной площади относятся к мелким кладовым, большие - к крупным.

2.9.6. Нормы расчета площади кладовых инструмента, оснастки и чертежей.

Площадь кладовой инструмента, оснастки и чертежей следует определять, исходя из площади, приходящейся на одного основного рабочего, и рассчитывать по формуле (11):

где:

S - площадь кладовой, кг;

Т - численность основных рабочих, чел.;

К - норма площади кладовой, приходящейся на одного основного рабочего (К = 0,15 м2 для всех видов производств).

2.10. Требования безопасности.

При проектировании деревообрабатывающих и ремонтно-строительных цехов (участков) следует руководствоваться действующими нормами, инструкциями и правилами проектирования, относящимися к вопросам охраны труда, техники безопасности и пожаровзрывоопасности, согласованными с Госстроем СССР, должны выполняться требования «Санитарных правил организации технологических процессов и технических требований к производственному оборудованию», а также необходимо соблюдать санитарные правила стандартов безопасности труда.

Пожаробезопасность технологических процессов деревообрабатывающих цехов (участков) обусловлена наличием в них значительных количеств пиломатериалов, фанеры, древесно-волокнистых и древесно-стружечных плит.

Категории по взрывной, взрывопожарной и пожарной опасности для производств, охваченных настоящими нормами, следует принимать по соответствующей главе СНиП на проектирование производственных зданий промышленных предприятий или специальным отраслевым перечням, устанавливающим эти категории, которые должны быть утверждены министерствами и ведомствами; классы производственных помещений и установок следует принимать по ведомственным нормам или назначать (технологами совместно с электриками) на основании правил устройства электроустановок (ПУЭ).

Автоматические средства пожаротушения и пожарную сигнализацию следует принимать в соответствии со специальными перечнями зданий и помещений, утвержденными министерствами и ведомствами по согласованию с Госстроем СССР и ГУПО МВД СССР.

Первичные средства пожаротушения (огнетушители, ящики с песком и др.) следует предусматривать в соответствии с «Типовыми правилами пожарной безопасности для промышленных предприятий».

При необходимости включения в состав деревообрабатывающих цехов стационарных участков окраски, лакировки и им подобных, их следует проектировать по нормам технологического проектирования окрасочных цехов.

Для удаления из цеха (участка) от станков, верстаков и других рабочих мест отходов в виде стружки, пыли и опилок следует предусматривать системы пневмотранспорта, раздельные (по пожарной опасности) для производств с разными категориями.

Установку циклонов этих систем следует предусматривать вне производственных помещений и с удобными подъездами.

Участки, относящиеся к категории «Б», следует размещать в отдельных помещениях, у наружных стен. От других помещений эти участки следует выгораживать несгораемыми стенами (с пределом огнестойкости не менее 0,75 ч).

В этих помещениях следует предусматривать легкосбрасываемые конструкции (кровли, оконные и дверные проемы) из расчета не менее 3 м2 на 100 м3 объема помещений.

Следует предусматривать выход из помещений категории «Б» в помещение других категорий через тамбур-шлюз, а также автоматическую сигнализацию, предупреждающую об образовании в воздушной среде недопустимых концентраций.

При блокировании деревообрабатывающих производств с другими производствами (в одном здании) их необходимо выделять стенами (перегородками) с пределом огнестойкости согласно СНиП по проектированию производственных зданий и сооружений.

В процессах деревообработки возможно действие следующих опасных и вредных производственных факторов:

- движущихся машин и механизмов;

- незащищенных подвижных элементов производственного оборудования, передвигающихся изделий, заготовок, материалов;

- повышенной запыленности и загазованности воздуха рабочей зоны;

- повышенной или пониженной температуры воздуха рабочей зоны;

- повышенной температуры поверхностей оборудования;

- повышенного уровня шума на рабочем месте;

- повышенного уровня вибрации;

- повышенной влажности воздуха рабочей зоны;

- опасного уровня напряжения в электрической цепи, замыкание которой может произойти через тело человека;

- недостаточной освещенности рабочей зоны.

Процессы деревообработки должны соответствовать требованиям ГОСТ 12.3.003-75 и ГОСТ 12.3.007-75.

Участки производственных помещений, пребывание на которых связано с опасностью для работающих, а также оборудование, являющееся источником опасности, должны быть окрашены в сигнальные цвета и иметь знаки по ГОСТ 15543-70.

Концентрация вредных веществ в воздухе рабочей зоны не должны превышать ПДК, установленных ГОСТ 12.1.005-76.

Для уменьшения влияния на работающих вредных факторов производства следует предусматривать:

- размещение производств, выделяющих вредные реагенты, в изолированных помещениях, если герметизация их невозможна или трудновыполнима;

- оснащение рабочих мест, выполнение работ на которых сопровождается выделением пыли, пылеулавливающими устройствами;

- блокировку технологического оборудования с системой вентиляции, исключающую возможность работы оборудования при отключении вентиляции и соответствующую сигнализацию в помещениях и на рабочих местах, где выделяются горючие пары и токсические вещества.

Технологическое, подъемно-транспортное оборудование, электросети КИП, автоматика, устанавливаемые в цехе, должны отвечать требованиям «Правил устройства электроустановок», а их эксплуатация - «Правилам технической эксплуатации электроустановок потребителей» и «Правилам техники безопасности при эксплуатации электроустановок потребителей»; а также должны быть выполнены в соответствии с ГОСТ 12.2.003-74.

Нестандартизированное оборудование, установленное в цехе, должно быть выполнено в соответствии со стандартом ОСТ 4Г0.097.000.

Рабочие, технологическое оборудование и трубопроводы, связанные с обработкой, приемом и перемещением веществ, жидкостей и паров, являющихся диэлектриками, должны быть защищены от статического электричества в соответствии с действующими «Правилами защиты от статического электричества в производстве химической, нефтехимической и нефтеперерабатывающей промышленности», утвержденными президиумом ЦК профсоюза.

Производство работ по деревообработке должно предусматриваться с учетом требований ГОСТ 12.3.007-75.

Температура, относительная влажность и скорость движения воздуха в помещениях цеха должны быть в пределах, установленных «Санитарными нормами проектирования промышленных предприятий» и главой СНиП по отоплению, вентиляции и кондиционированию воздуха.

Устройство освещения в помещениях цеха должно соответствовать требованиям СНиП по естественному и искусственному освещению и СН «Санитарных норм промышленных предприятий».

В целях обеспечения условий высокой культуры производства и чистоты в помещениях цеха следует предусматривать применение механизированных средств уборки пыли, грязи, мусора. Выбор способа и средств уборки производить в зависимости от группы и высоты производственных помещений, степени и характера загрязнений и видов покрытий объектов уборки согласно ОСТ 4Г0.052.009.