|

|

УТВЕРЖДАЮ |

|

|

Генеральный директор |

|

|

_________________ Дыдычкин В.П. |

|

|

19 апреля 2011 г. |

CT ЦКБА 025-2006 "Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования"

Утверждено и введено в действие Приказом от 19 апреля 2011 г. № 30.

Лист 5, последний абзац - изложить в редакции: "Стандарт устанавливает основные требования на подготовку кромок под сварку, сборку, сварку и термическую обработку сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений при проектировании, изготовлении и ремонте трубопроводной арматуры".

Лист 8, раздел 2 "Нормативные ссылки" - дополнить: "AWS А5 Технические условия на сварочные материалы".

Лист 14, п. 5.5 - дополнить вторым абзацем: "В случае термообработки после сварки контроль механических свойств основного металла допускается не проводить, если температура отпуска не превышает:

650 °С - для сталей марок Ст3, 20К, 16ГС, 09Г2С;

710 °С - для сталей марок 12ХМ, 12МХ".

Лист 21, 8.2 - последний абзац исключить.

П. 8.3.1 изложить в редакции: " Специалисты неразрушающего контроля для арматуры производственных объектов, поднадзорных Ростехнадзору, должны быть аттестованы в соответствии с ПБ 03-440-02. Заключение о качестве сварных соединений подписывается специалистами не ниже II уровня квалификации".

Лист 24, п. 11.1.4- дополнить тремя способами сварки:

"- автоматическая аргонодуговая сварка неплавящимся электродом (ААД);

- автоматическая аргонодуговая сварка плавящимся электродом (ААДП);

- автоматическая сварка порошковой проволокой в среде инертных газов и смесях (АПИ)".

Лист 44, п. 12.1 - последний абзац исключить.

Лист 44а - ввести п. 12.7а "При применении импортных сварочных материалов, изготавливаемых по AWS А5, термообработка после сварки производится в соответствии с требованиями таблицы 9. Термообработка в соответствии с требованиями таблиц 5, 6, 7 может не производится при условии, если результаты испытаний (механические свойства, твердость) соответствуют требованиям КД".

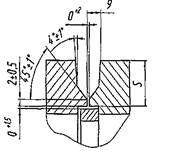

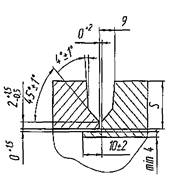

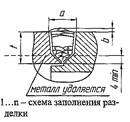

Лист 51 - ввести п. 13.3.1.8: "Поверхность шва не должна иметь грубую чешуйчатость (превышение гребня над впадиной не должно быть более для S до 10 мм вкл., а свыше - 1,5 мм); западание (глубина межваликовой канавки) не должно превышать 1,0 мм".

Лист 54, таблица 15 - ввести примечание к таблице: "Для сварного шва сильфонной сборки, выполненного без присадки, допускаются цвета побежалости - от золотистого до светло-синего. Цвета наружной поверхности сильфона - золотистый или розовый. Темно-синий и черный цвета побежалости не допускаются. При доступности и необходимости допускается производить зачистку поверхностей нержавеющими щетками с последующей протиркой спиртом".

Лист 62 - добавить пункт 13.4.1.10: "Допускается не проводить испытания на контрольных сварных соединениях при наличии необходимых результатов испытаний, согласно требованиям КД, при входном контроле или производственной аттестации технологии сварки".

Лист 71, п. 14.1.6 - изложить в новой редакции: "Исправление дефектных участков сварного соединения должны производить сварщики, аттестованные в соответствии с требованиями раздела 8.1".

Лист 82, таблица Б.1, графа "Условные обозначения С4" - добавить в графу "Способ сварки": "АДД и ААДП".

Листы 10, 26, 31, 32, 36, 38, 41, 43, 50а, 52, 53, 63, 65, 96 заменить листами: 10, 26, 31, 32, 36, 38, 41, 43, 50а, 52, 53, 63, 65, 96 с изм. 3.

Приложение: листы 10, 26, 31, 32, 36, 38, 41, 43, 50а, 52, 53, 63, 65, 96 с изм. 3.

Примечание: 1)В таблицу 1, 8, 9 введена сталь 15ГСЛ;

2) В таблицу 5 введены сталь 15ГСЛ и сварочные материалы: ОК 53.70, ОК 74.86, LB-52U, LB-62U, LB- 70L;

3) В таблицу 6 введены стали 15ГСЛ, 20ГСЛ, 09Г2С, 10Г2ФБЮ, 10Г2, 20ГЛ, сварочные материалы: OК Autrod 12.51, ОК Autrod 12.66, Super Arc L-56, LNM Nil, Power Pipe 60R, OK Tubrod 15.19, Pipeliner 80S-G, Power Pipe 90R;

4) В таблицу 7 введены стали 15ГСЛ, 09Г2С, 10Г2, 20Х13Л, 20X13, 08X13, 12X13 и сварочные материалы: Св-10HMA, OK Autrod 12.22, АН-43, OK Flux 10.62, Pipeliner LA-85, Lincolnweld 888, Св-10Х13, Св-12Х13, АН-26С;

5) В п. 13.3.2.9 введены уточнения размеров контролируемых зон методами капиллярной, магнитопорошковой и ультразвуковой дефектоскопией;

6) П. 13.4.4. уточнен данными по образцам для механических испытаний труб с номинальным наружным диаметром 60 мм;

7) В таблицу Б.4 введены условные обозначения С27 и Т9 конструктивных элементов и выполненных кольцевых швов.

|

Заместитель генерального директора - директор по научной работе |

|

Ю.И. Тарасьев |

|

Заместитель генерального директора - главный конструкто |

|

В.В. Ширяев |

|

Заместитель директора - начальник технического отдел |

|

С.Н. Дунаевский |

|

Начальник лаборатории № 115 |

|

Е.С. Семенова |

|

Инженер-технолог по сварке и наплавке |

|

Г.А. Сергеева |

|

Инженер II категории |

|

И.И. Лабунец |

|

|

|

|

|

СОГЛАСОВАНО: |

|

|

|

Председатель TK 259 |

|

М.И. Власов |

СТАНДАРТ ЦКБА

Дата введения 01-01-2007

1 Область применения

Настоящий стандарт распространяется на сварку узлов и конструкций трубопроводной арматуры из стали и железоникелевых сплавов:

- опасных производственных объектов, поднадзорных Ростехнадзору;

- заказов Министерства обороны РФ, за исключением заказов Судпрома;

- применяемой в технологических процессах объектов использования атомной энергии (ОИАЭ) и/или расположенных и эксплуатируемых на их территории, не отнесенных к первому, второму или третьему классу безопасности общими положениями обеспечения безопасности соответствующих ОИАЭ;

- общепромышленного применения, работающей в различных промышленных средах.

Стандарт разработан с учетом требований ПБ 03-576-03, ПБ 03-585-03, ПБ 10-574-03, ПБ 10-573-03, ПБ 03-273-99, РД 03-606-03, РД 03-613-03, РД 03-614-03, РД 03-615-03, НП 044-03, НП-045-03, НП-046-03 (далее - Правила).

Стандарт устанавливает основные требования на подготовку кромок под сварку, сборку, сварку и термическую обработку сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений при проектировании, изготовлении и ремонте трубопроводной арматуры.

(Измененная редакция, Изм. 3)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.314-68 Указания на чертежах о маркировании и клеймении изделий

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из угеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

Лист 8

ТУ 5.965-111-87-85 Электроды марок ЭА-855/51 и ЭА-582/23. Технические условия

ТУ 14-1-88-79 Сталь сортовая коррозионностойкая марок Х32Н8 (ЭП263), Х32Н8-ВД (ЭП263ВД)

ТУ 14-1-272-74 Прутки и полосы из жаропрочных сплавов марок ХН35ВТ (ЭИ 612), ХН35КВТ (ЭИ 612К), ХН75ТБЮ (ЭИ 869)

ТУ 14-1-286-72 Прутки из жаропрочного сплава ХН60В (ЭИ 868)

ТУ 14-1-463-72 Прутки из стали марки 09Х16Н4Б-Ш (ЭП 56-Ш)

ТУ 14-1-952-74 Сталь сортовая коррозионностойкая марки 07X21Г7

ТУ 14-1-1141-74 Сталь сортовая коррозионностойкая марки 07Х21Г7АН5

ТУ 14-1-1541-73 Сталь сортовая коррозионностойкая с низким содержанием углерода марок 03X17H14M3 (ЭИ66), 03X23Н6 (ЭИ68), 03Х22Н6М2 (ЭИ67)

ТУ 14-1-1554-75 Сталь сортовая коррозионностойкая марок 03Х23Н6 (ЭИ68) и 03Х22Н6М2 (ЭИ67)

ТУ 14-1-1665-76 Прутки сортовые из сплава марки ХН35ВТ-ВД (ЭИ612-ВД)

ТУ 14-1-1880-76 Проволока стальная сварочная марки Св-06Х15Н35Г7М6Б (ЭП582). Технические условия

ТУ 14-1-2143-77 Проволока стальная сварочная марки Св-03Х15Н35Г7М6Б (ЭП855). Технические условия

ТУ 14-1-2260-77 Прутки из коррозионностойкого сплава Н70МВФ-ВИ (ЭП 814-ВИ)

ТУ 14-1-2864-80 Сталь толстолистовая горячекатаная коррозионностойкая марок 03Х23Н6 и 03Х22Н6М2

ТУ 14-1-2674-79 Сортовой прокат из стали марок 08Х18Н10Т-ВД (ЭП 914-ВД), 10Х18Н10Т-ВД (ЭП 502-ВД)

ТУ 14-1-2878-80 Лист тонкий из сплава Н65М-ВИ (ЭП 982-ВИ)

ТУ 14-1-3018-80 Поковки из стали марки 09Х16Н4Б-Ш (ЭП 56-Ш)

ТУ 14-1-3239-81 Прутки из коррозионностойкого сплава ХН65МВ (ЭИ 567)

ТУ 14-1-3570-83 Поковки из коррозионностойкой стали марок 07Х16Н4Б и 07Х16Н4Б-Ш

ТУ 14-1-3573-83 Прутки из коррозионностойкой стали марок 07X16Н4Б и 07Х16Н4Б-Ш

ТУ 14-1-3581-83 Прутки из стали марок 12Х18Н9Т-ВД, 12Х18Н10Т-ВД, 08Х18Н10Т-ВД

ТУ 14-1-3587-83 Лист толстый из сплава ХН65МВУ (ЭП 760).

ТУ 14-1-4296-87 Листы толстые горячекатаные из жаропрочных и жаростойких сталей и сплавов

ТУ 14-1-4300-87 Лист толстый из стали марки 09Х16Н4Б-Ш

ТУ 14-1-4684-89 Лист толстый из коррозионностойкого сплава Н70МВФ-ВИ (ЭП 814-ВИ)

ТУ 14-1-4719-89 Лист толстый из сплава Н65М-ВИ (ЭП 982-ВИ)

ТУ 14-3-460-75 Трубы стальные бесшовные для паровых котлов и трубопроводов.

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 14-134-380-2000 Пруток из сплава ХН65МВУ-ВИ (ЭП 760-ВИ)

ТУ 26-02-19-75 Отливки стальные для оборудования нефтеперерабатывающих и нефтехимических заводов

ТУ 108-11-216-77 Заготовки из нержавеющей аустенитной стали

ТУ 108.11.937-87 Заготовки из стали марок 10Х18Н9,10Х18Н9-ВД, 10Х18Н9-Ш

ТУ 0870-001-05785572-2007 Отливки из стали 20ГМЛ для деталей холодного климатического исполнения. Технические условия

AWS А5 Технические условия на сварочные материалы

(Измененная редакция, Изм. 3)

3 Обозначения и сокращения

В настоящем стандарте приняты следующие обозначения и сокращения:

ЕТКС - единый тарифно-квалификационный справочник работ и профессий рабочих;

КД - конструкторская документация;

НАКС - Национальный аттестационный комитет по сварочному производству;

НД - нормативная документация;

ОИАЭ - объект использования атомной энергии;

Лист 10

Таблица1 - Стали, применяемые при изготовлении сварных соединений трубопроводной арматуры

|

Марка материала |

Температура рабочей среды (стенки), °С |

Дополнительные указания по применению |

|

10895(312) |

От -60 до 350 |

Для сварных узлов магнитопровода электромагнитных приводов |

|

15Л |

От -40 до 400 |

Для деталей магнитопровода (крышка, кожух), электромагнитных приводов, работающих при номинальном давлении не более 6,3 МПа |

|

20Л |

От -30 до 450 |

Для сварных элементов содержание углерода в стали должно быть не более 0,25 %. Допускается применять стали марок 20Л, 25Л, 20 до температуры эксплуатации минус 40 °С при условии проведения термической обработки в режиме нормализации плюс отпуск или закалка плюс отпуск |

|

Ст3сп, Ст3пс, ГОСТ 380 |

От -20 до 300 |

|

|

20ГМЛ |

От -40 до 450 |

Для деталей арматуры, работающих в средах, содержащих сероводород (H2S). Предел применения стали марки 20ГМЛ для работы в нетральных средах может быть расширен до минус 60 °С при обеспечении требуемой ударной вязкости |

|

20ГМЛ |

От -60 до 450 |

Для деталей арматуры, эксплуатируемой в макрокдиматическом районе с холодным климатом (средняя температура наружного воздуха самой холодной пятидневки минус 60 °С), с обязательным испытанием ударной вязкости, при этом КСVб0 ≥ 245 кДж/м2 (2,45 кгс·м/см2) |

|

20ХЛ, СТ ЦКБА 014 |

От -40 до 450 |

|

|

20Х, ГОСТ 4543 |

||

|

20ХМЛ, ГОСТ 977 |

От -40 до 540 |

|

|

15ХМ, 20ХМ, 12ХМ |

||

|

12Х1МФ, ГОСТ 20072 |

От -20 до 560 |

|

|

09Г2С, 10ХСНД |

От -70 до 475 |

|

|

10Г2, ГОСТ 4543 |

||

|

15ГСЛ |

От -60 до 350 |

|

|

20ГСЛ ГОСТ 977 |

О -40 до 350 |

|

Лист 14

5.4 Если конструкция в процессе изготовления подвергается дополнительной термической обработке (за исключением термообработки по режиму 12 СТ ЦКБА 016) после сварки или наплавки, то необходимо производить проверку механических свойств основного металла в соответствии с требованиями чертежа. Для коррозионностойкой стали (если по условиям работы требуется стойкость к межкристаллитной коррозии) необходимо проводить испытание стойкости к межкристаллитной коррозии после всех циклов термической обработки, что должно быть предусмотрено техпроцессом.

5.5 Для сталей аустенитного класса проверка механических свойств и стойкости к межкристаллитной коррозии металла, подвергнутого технологическим нагревам, может быть заменена контролем правильности выполнения нагревов, что должно быть подтверждено диаграммами.

В случае термообработки после сварки контроль механических свойств основного металла допускается не проводить, если температура отпуска не превышает:

650 °С - для сталей марок Ст3, 20К, 16ГС, 09Г2С;

710 °С - для сталей марок 12ХМ, 12МХ.

(Введено дополнение, Изм. 3)

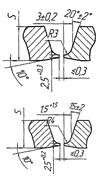

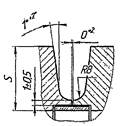

5.6 Кромки литых деталей, подлежащих сварке, на участке шириной L от торца кромки (см. рисунок 1) должны быть перед сваркой проконтролированы методами, указанными в КД, из числа ниже перечисленных:

- визуальным и измерительным контролем, который проводится невооруженным глазом, а в сомнительных случаях при помощи лупы от четырехкратного до семикратного увеличения;

- капиллярным контролем;

- радиографическим контролем.

Контроль следует производить по всему периметру свариваемых кромок, подлежащих сварке.

Рисунок 1 - Кромка литой детали

Радиографический контроль должен проводиться после механической обработки или зачистки литой детали (шероховатость поверхности должна быть в соответствии с требованиями чертежа) перед разделкой кромки под сварку или после разделки с применением компенсационных колец или планок.

Дефекты, выявленные в кромках под сварку визуальным контролем, а также внутренние дефекты, выявленные радиографическим контролем, на участке шириной L не должны превышать норм настоящего стандарта для категории сварных соединений, указанной в КД. При наличии специальных указаний в КД нормы дефектов могут оцениваться по другим НД или другим нормам.

Допустимые дефекты, выявленные в кромках под сварку, при оценке качества сварного соединения не учитываются.

Капиллярный контроль кромок литых деталей производится по II классу чувствительности, а также разрешается производить и по III классу чувствительности РД5Р.9537 для определения отсутствия трещин. Трещины не допускаются и подлежат исправлению.

Детали бракуются в случае невозможности их ремонта по заключению специалистов.

5.7 Рекомендуется для литой арматуры, а также для арматуры, материал которой отличается от материала трубопровода, предназначенной для приварки к трубопроводу, изготавливать переходники из проката, труб и пр. в соответствии с СТ ЦКБА 013.

Лист 21

8 Требования к квалификации персонала

8.1 Требования к квалификации сварщиков

8.1.1 К сварочным работам при изготовлении и ремонте стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, могут быть допущены сварщики, аттестованные на I уровень профессиональной подготовки в соответствии с ПБ 03-273-99 и имеющие аттестационное удостоверение, в котором указывается, к каким видам работ допущен сварщик (способ сварки, наименование изделий, группа сталей, положение шва в пространстве).

8.1.2 Аттестационное удостоверение получает сварщик, прошедший первичную аттестацию, и допускается только к тем видам сварочных работ, которые указаны в этом удостоверении. Срок действия аттестационного удостоверения 2 года. Через 2 года (по истечении первого срока действия аттестационного удостоверения) срок действия удостоверения может быть продлен на 1 год, но не более двух раз подряд.

8.1.3 После окончания срока действия аттестационного удостоверения (с учетом продлений) сварщик подвергается периодической аттестации со сдачей специального и практического экзамена. После прохождения периодической аттестации сварщику оформляется новое удостоверение.

8.1.4 Если у сварщика был перерыв в работе свыше 6 месяцев, он должен пройти дополнительную аттестацию путем сдачи специального и практического экзаменов.

8.1.5 Если сварщик был временно отстранен от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество выполненных им производственных сварных соединений, он должен быть подвергнут внеочередной аттестации со сдачей общего, специального и практического экзаменов.

8.1.6 Содержание и объем первичной, периодической, дополнительной и внеочередной аттестации регламентируется в РД 03-495-02.

8.2 Требования к квалификации специалистов сварочного производства

К руководству и техническому контролю за проведением сварочных работ должны быть допущены специалисты сварочного производства, аттестованные на II, III или IV уровень профессиональной подготовки в соответствии с ПБ 03-273-99 и имеющие удостоверение НАКС на право руководства и технического контроля за производством сварочных работ в соответствии с данными, указанными в их удостоверении.

8.3 Требования к квалификации специалистов неразрушающего контроля и дефектоскопистов

8.3.1 Специалисты неразрушающего контроля для арматуры производственных объектов, поднадзорных Ростехнадзору должны быть аттестованы в соответствии с ПБ 03-440-02. Заключение о качестве сварных соединений подписывается специалистами не ниже II уровня квалификации.

(8.2, 8.3.1 - измененная редакция, Изм. 3)

8.3.2 К дефектоскопистам относятся рабочие, осуществляющие контроль качества сварных соединений и оценку качества по результатам неразрушающего контроля.

8.3.3 К выполнению работ допускаются дефектоскописты, прошедшие теоретическое и практическое обучение по специальной программе и получившие удостоверение о допуске к контролю сварных соединений по соответствующему виду контроля.

Дефектоскописты, независимо от стажа работы, подвергаются контрольным испытаниям…

Лист 24

нения сварных швов, с применением сварочных материалов в соответствии с настоящим стандартом.

При аргонодуговой сварке штуцеров и тонкостенных конструкций из сталей аустенитного класса и неподкаливающихся сталей перлитного класса (толщиной до 5 мм) прихватки разрешается выполнять без присадки (за исключением сварки сталей ХН35ВТ, ХН35ВТ-ВД, 08Х18Н10Т; 03X17H14M3, ХН60В и сварки сталей аустенитного класса со сталями перлитного класса).

10.10 Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

10.11 В зависимости от размеров свариваемых деталей и применяемого способа сварки рекомендуется прихватки выполнять длиной от 3 до 20 мм, а число прихваток должно быть таким, чтобы обеспечивалась надежная фиксация положения деталей.

Прихватки рекомендуется выполнять:

- для продольных соединений через каждые 100 - 150 мм;

- для кольцевых соединений диаметром до 32 мм - в количестве 2 штук размером от 5 до 10 мм в диаметрально противоположных направлениях;

- для кольцевых соединений диаметром от 32 до 100 мм - в количестве 2 - 4 штук размером от 10 до 15 мм равномерно по диаметру;

- для кольцевых соединений диаметром свыше 100 мм - в количестве 3 - 4 штук размером от 10 до 20 мм равномерно по диаметру.

10.12 Качество прихваток, их расположение, количество и размеры должны быть оговорены в технологическом процессе. Прихватки должны быть зачищены от шлака, брызг и окислов. Прихватки, имеющие дефекты, должны быть удалены механическим способом.

10.13 Собранный под сварку узел подлежит приемке службой ОТК. Результаты приемки должны фиксироваться в журнале учета сварочных работ.

11 Сварка

11.1 Общие указания

11.1.1 Выполнение сварки разрешается производить после приемки сборочных работ представителем ОТК.

11.1.2 Сварка конструкций должна производиться в соответствии с технологическим процессом.

В технологическом процессе должны быть указаны: квалификация сварщика, способы и режимы сварки, род и полярность тока, марка и диаметр сварочной проволоки, электродов, марка флюса, последовательность выполнения сварочных операций, температура подогрева при сварке с подогревом, режим термической обработки (в случае необходимости), а также другие необходимые технологические операции; методы и объем контроля сварных соединений.

11.1.3 Технология сварки, применяемая при изготовлении стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, должна быть аттестована в соответствии с требованиями РД 03-615-03.

Использование не аттестованных технологий при изготовлении стальной трубопроводной арматуры опасных производственных объектов, поднадзорных Ростехнадзору, не допускается.

11.1.4 Для выполнения сварных соединений рекомендуется применять следующие способы сварки:

- ручная дуговая сварка покрытыми электродами (РД);

- ручная аргонодуговая сварка неплавящимся электродом (РАД);

- механизированная сварка плавящимся электродом в среде активных газов и смесях (МП);

- автоматическая сварка плавящимся электродом в среде активных газов и смесях (АПГ);

- автоматическая аргонодуговая сварка неплавящимся электродом (ААД);

- автоматическая аргонодуговая сварка плавящимся электродом (ААДП);

- автоматическая сварка порошковой проволокой в среде инертных газов и смесях (АПИ);

(Введено дополнение, Изм. 3)

В случае, когда клеймение невозможно выполнить или сохранить в процессе эксплуатации, в паспорте изделия должны быть указаны сварные соединения, выполненные без маркировки, и указаны на них клейма сварщика (сварщиков), выполнявших сварку.

11.2 Ручная электродуговая сварка

Таблица 5 - Сварочные материалы для электродуговой сварки

|

Марка свариваемого материала |

Тип электрода по ГОСТ, ТУ, (рекомендуемые марки- электродов) |

Температура применения, °С |

Дополнительные указания |

|

10895 (Э12) |

Э42, Э42А, Э46, Э46А ГОСТ 9467 (УОНИ-13/45*, УОНИ-13/45А, ОЗС-16) |

Не ниже -30 |

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре (600 - 660) °С, выдержка 2 ч |

|

15Л, |

Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5, АНО-6, ОЗС-6) |

Не ниже -15 |

|

|

Э50А, Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/55, ОЗС-2, СМ-11) |

Не ниже -30 |

||

|

Э50А ГОСТ 9467 (УОНИ-13/55) |

Не ниже -40 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

|

|

20ХН3Л |

Э50А ГОСТ 9467 (УОШ-13/55) Э70-Ф (48Н-1) |

Не ниже -70 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

|

Э-10Х25Н13Г2 ГОСТ 10052 (ОЗЛ-6) |

После сварки термообработка не требуется, равнопрочность сварного соединения не обеспечивается |

||

|

20ГМЛ, 20ГЛ, |

Э50А ГОСТ

9467 |

Не ниже -60 |

|

|

Ниже -60 до -70 |

После сварки термообработка -нормализация плюс отпуск (630 - 660) °С |

||

|

Э50А ГОСТ 9467 (ВП-4, ВП-6) |

Ниже -60 до -70 |

|

Лист 31

11.2.2 При выполнении многопроходных швов первый (корневой) валик рекомендуется выполнять усиленным во избежание образования в нем трещин.

11.2.3 Сила тока при сварке должна соответствовать паспорту или другой нормативной документации на применяемую марку электродов.

11.2.4 Сварку узлов арматуры из высоколегированных сталей аустенитного класса необходимо производить без перегрева узкими валиками (шириной не более трех диаметров электродов).

Каждый последующий проход шва выполнять после охлаждения предыдущего до температуры не выше 100 °С, а при регламентируемом содержании ферритной фазы допускается до 250 °С.

11.3 Аргонодуговая сварка неплавящимся электродом

11.3.1 Аргонодуговую сварку необходимо производить на постоянном токе прямой полярности.

11.3.2 Для улучшения условий зажигания дуги рекомендуется применение осциллятора.

11.3.3 В качестве защитного газа при аргонодуговой сварке должен применяться аргон по ГОСТ 10157 высшего сорта. Сварку следует выполнять материалами, указанными в таблице 6.

Таблица 6 - Сварочные материалы для сварки в защитных газах

|

Марка свариваемого материала |

Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов |

Температура применения, °C |

Дополнительные указания |

|

10895 (Э12) |

Св-08Г2С |

He ниже -30 |

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре (600 - 660) °С, 2 ч |

|

Ст3сп, Ст3пс |

Св-08Г2С Углекислый

газ |

По таблице 1 |

|

|

Св-08Г2С Углекислый

газ |

He ниже -30 |

||

|

ниже -30 до -40 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

||

|

20ГЛ, 15ГСЛ, 20ГСЛ, 20ГМЛ |

Св-08Г2С Углекислый

газ |

Не ниже -40 |

|

|

Ниже - 40 до -60 |

После сварки термообработка нормализация плюс отпуск по режиму, указанному в таблице 9 |

||

|

20ГМЛ |

До -60 |

|

|

|

16ГС, 14ХГС |

Св-08Г2С |

Не ниже -40 |

|

|

09Г2С, |

Не ниже -40 |

||

|

Ниже - 40 до -70 |

При условии нормализации плюс отпуск (630 - 660) °С |

||

|

Св-08Г2СНТЮР |

Не ниже -70 |

|

|

|

20ХЛ |

Св-08ХМ |

По таблице 1 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

|

20Х |

|||

|

20ХМ, 20ХМЛ |

|||

|

12ХМ, 15ХМ |

|||

|

12Х1МФ |

|||

|

20X13Л, |

Св-06Х14 |

По таблице 1 |

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9. |

|

14X17Н2* |

Св-08Х19Н10Г2Б |

По таблице 1 |

После сварки необходима термообработка: отпуск при температуре (680 - 700) °С, от 3 до 5 часов (см. п. 12.8) |

|

08Х18Н10Т |

Св-04Х19Н11М3 |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 350 °С |

|

Св-08Х19Н10Г2Б |

По таблице 1 |

Стойкость к межкристаллитной коррозии обеспечивается при температуре не выше 450 °С |

|

|

09Г2С, 10Г2 + К60 |

Super

Arc L-56, |

До -60 |

Для сварки корневого слоя шва |

|

Power Pipe 60R, смесь: 82 % аргон + 18 % углекислый газ |

Для сварки заполняющих и облицовочного слоев шва |

||

|

09Г2С, 10Г2, 20ГЛ + К60 |

OK

Tubrod 15.19 |

Для сварки в защитных газах согласно технологии завода-изготовителя |

|

|

09Г2С, 10Г2 + К65 (10Г1НФБ) |

Pipeliner

80S-G, |

Для сварки корневого слоя шва |

|

|

Power

Pipe 90R, |

Для сварки заполняющих и облицовочного слоев шва |

Лист 36

Окончание таблицы 6

|

Марка свариваемого материала |

Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов |

Температура применения, °C |

Дополнительные указания |

|

Н70МФВ-ВИ |

Св-00Н70М27Р |

По таблице 1 |

После сварки необходимо проведение термообработки - аустенизации при температуре (1050 - 1060) °С. |

|

Н65М-ВИ |

|||

|

0Х15Н55М16В |

|||

|

* - аргонодуговая сварка разрешается после специальной отработки технологии на отсутствие трещин. ** - Сварка производится: корень шва - проволокой Super Arc L-56 ТУ 1222-013-2005, ГОСТ 2246, остальное - проволокой OK Autrod 12.51 EN ISO 14341-А. Примечания: 1 Дополнительно к указанным в таблице смесям защитных газов разрешается применение смесей, состав которых приведен в разделе 11.4, или других, состав которых обеспечивает качество сварных соединений в соответствии с требованиями настоящего стандарта. Разрешается производить автоматическую аргонодуговую сварку плавящимся электродом (ААДП) в смеси (аргон 80 % - 92 %, двуокись углерода - остальное). |

|||

11.3.4 В качестве неплавящегося электрода должны применяться прутки из лантанированного или иттрированного вольфрама. Допускается применять прутки из чистого вольфрама.

11.3.5 Перед началом сварки газоподводящие шланги и горелки необходимо продуть аргоном.

11.3.6 Конец вольфрамового электрода должен быть заточен в соответствии с указаниями 6.3.12 и 6.3.13.

11.3.7 Для обеспечения качественной защиты вылет вольфрамового электрода из сопла горелки не должен превышать 15 мм.

11.3.8 Зажигание дуги следует производить на стальной пластине, в разделке или на ранее наплавленном металле. Зажигание дуги на свариваемом металле вне разделки не допускается.

11.3.9 Перед началом сварки необходимо проверить качество защиты наружной поверхности шва. Проверка производится путем наплавки валика (без присадки) на пластине или отрезке трубы. При хорошей защите дуга горит спокойно, поверхность выполненного валика светлая или с цветами побежалости без какого-либо налета.

11.3.10 При сварке трубных конструкций без подкладных колец или без центрирующего «уса» первый проход рекомендуется выполнять:

- при толщине стенки до 12 мм - с применением присадочной проволоки или без присадки;

- при толщине стенки свыше 12 мм необходимо применять присадочную проволоку.

- при сварке сталей марок 08Х18Н12Т, ХН35ВТ, ХН35ВТ-ВД, 08Х18Н10Т + ХН35ВТ (ХН35ВТ-ВД), 03X17H14M3, ХН60ВТ, 10Х17Н13М2Т, 10X17H13M3T, 12Х18Н12М3ТЛ и других марок сталей чисто аустенитного класса, а также сталей аустенитного класса со сталями перлитного класса, применение присадочной проволоки обязательно.

11.3.11 Сварку следует выполнять узкими валиками так, чтобы ширина ванны не превышала внутреннего диаметра сопла горелки. По окончании сварки подача аргона в горелку

Лист 38

Таблица 7 - Сварочные материалы для сварки под флюсом

|

Марка свариваемого материала |

Марка сварочной проволоки по ГОСТ 2246, ТУ. Рекомендуемая марка флюса по ГОСТ 9087 |

Температура применения, °C |

Дополнительные указания |

|

15Л, |

Св-08, Св-08А, АН-348А, ОСЦ-45, АНЦ-1 |

He ниже -20 |

|

|

Св-08ГА, Св-10ГА, АН-348А, ОСЦ-45, АНЦ-1 |

He ниже -30 |

|

|

|

Св-08ГА, Св-10ГА, Св-10НМА, АН-348А, ОСЦ-45, АНЦ-1, АН-43,ФЦ-16 |

He ниже -40 |

После сварки термообработка - нормализация плюс отпуск (630 - 660) °С |

|

|

20ЮЧ |

Св-10НЮ ТУ 14-1-2219, АН-22, АН-47 |

He ниже -40 |

|

|

20ГМЛ, |

Св-10ГА, Св-08ГА, Св-10НМА, АН-348А, ОСЦ-45, АН-43, АНЦ-1, ФЦ-16 |

He ниже -40 |

|

|

Ниже -40 до -60 |

После сварки термообработка - нормализация плюс отпуск (600 - 650) °С |

||

|

20ГМЛ |

Св-10НМА, АН-43 Св-10НЮ ТУ 14-1-2219, АН-348А |

Не ниже -60 |

|

|

09Г2С, |

Св-10НЮ ТУ 14-1-2219, Св-10НМА, OK Autrod 12.22, АН-348А, АН-43, OK Flux 10.62 |

Не ниже -60 |

|

|

Св-10НМА, Св-08ГА, Св-08Г2С OK Autrod 12.22, АН-348А, ОСЦ-45, АНЦ-1, АН-43, OK Flux 10.62 |

Ниже -60 до -70 |

После сварки термообработка - нормализация плюс отпуск по режиму, указанному в таблице 9 |

|

|

16ГС, |

Св-08ГА, Св-10ГА, |

Не ниже -30 |

|

|

Св-10ГА, Св-08ГА |

Ниже -30 до -40 |

При толщине металла не более 24 мм термообработка не требуется, при большей толщине необходима термообработка нормализация плюс отпуск |

|

|

14ХГС |

Св-10ГА, Св-08ГА |

До -60 |

После сварки - отпуск (630 - 660) °С |

|

09Г2С, 10Г2 + К60 |

Piperliner LA-85 + Lincolnweld 888 |

До -60 |

Для сварки заполняющих и облицовочных слоев шва |

|

09Г2С, 10Г2 + К65 |

Piperliner LA-100 + Lincolnweld 888 |

||

|

20Х13Л, 20X13, 08X13, 12X13 |

CB-10X13, Св-12Х13, AH-26C |

|

Необходимость предварительного подогрева и режимы термообработки после сварки указаны в таблице 9 |

Лист 41

Таблица 8 - Сварочные материалы для сварки разнородных сталей

|

Марка свариваемого материала |

Сварочные материалы |

Дополнительные указания |

||

|

Группа А |

Группа Б |

Электроды, тип по ГОСТ 10052 (рекомендуемые марки) |

Сварочная проволока, ГОСТ 2246 или ТУ |

|

|

10Х18Н9Л 12Х18Н9ТЛ

08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 12X18Н9 08Х18Н10Т-ВД 10Х18Н9 10Х18Н9-ВД

10Х18Н9-Ш 15Х18Н12СЧТЮ |

15Л |

Сварное соединение неравнопрочное |

||

|

Э-10Х15Н25М6АГ2

(ЭА-395/9) |

Св-10Х16Н25АМ6 Св-03Х15Н35Г7М6Б ТУ 14-1-2143 |

Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор |

||

|

12Х18Н12М3ТЛ 10X17H13M3T |

Э-07Х19Н11М3Г2Ф

(ЭА-400/10Т, |

СВ-04Х19Н11М3 |

|

|

|

07Х20Н25М3Д2ТЛ |

Э-10Х15Н25М6АГ2 (ЭА-395/9) |

Разрешается для сварных соединений не соприкасающихся с рабочей средой |

||

Лист 43

Таблица 9 - Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из углеродистых, низколегированных сталей и высокохромистых сталей

|

Марка свариваемого материала |

Номинальная толщина стенки сваренных деталей, мм |

Температура предварительного и сопутствующего подогрева, °С |

Интервал между окончанием сварки и началом отпуска, час |

Температура отпуска, °С |

|

|

сварка |

наплавка материалами аустенитного класса |

||||

|

Ст3сп |

До 36 |

Не требуется |

Не требуется |

Не ограничивается |

Не требуется |

|

Свыше 36 до 100 |

630 - 660 |

||||

|

Свыше 100 |

100 |

||||

|

22К, 25Л |

До 36 |

Не требуется |

Не требуется |

Не ограничивается |

Не требуется |

|

Свыше 36 |

630 - 660 |

||||

|

20ГЛ |

До 30 |

Не требуется |

Не требуется |

Не ограничивается |

600 - 650 |

|

09Г2С |

Свыше 30 |

150 |

150 |

630 - 660 |

|

|

15ГСЛ, |

570 - 600 |

||||

|

20ХН3Л |

Любая |

От 150 до 200 |

От 200 до 250 |

Не допускается |

660 - 670 |

|

20ХЛ, 20Х |

До 6 |

Не требуется |

Не требуется |

Не допускается |

570 - 580 для получения металла шва с σт 450 МПа; 710 - 740 для получения металла шва с σт 200 МПа |

|

Свыше 6 |

От 250 до 300 |

От 250 до 300 |

|||

|

20ХМЛ, 20ХМ |

До 6 |

Не требуется |

Не требуется |

Не допускается |

710 ± 20 |

|

Свыше 6 |

200 |

150 |

|||

|

15ХМ, 12ХМ |

До 10 |

Не требуется |

Не требуется |

Не ограничивается |

Отпуск не требуется |

|

Свыше 10 |

200 |

200 |

710 ± 20 |

||

|

12Х1МФ |

До6 |

Не требуется |

Не требуется |

Не ограничивается |

Не требуется |

|

Свыше 6 до 16 |

200 |

200 |

Не допускается |

710 ± 20 |

|

|

Свыше 16 |

250 |

250 |

|||

|

20Х13Л, 20X13, 08X13, 12X13 |

До 10 |

Не требуется |

Не требуется |

Не ограничивается |

710 ± 20 |

|

Свыше 10 до 30 |

От 150 до 200 |

||||

|

12X17 |

До 10 |

Не требуется |

Не требуется |

Не ограничивается |

По пункту 12.8 |

|

Свыше 10 до 30 |

От 150 до 200 |

||||

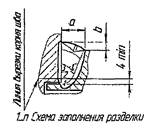

Лист 44

12 Подогрев перед сваркой и термическая обработка сварных соединений

12.1 Термическая обработка после сварки производится для обеспечения соответствия свойств металла и сварных соединений показателям, принятым НД и/или КД; для снятия напряжений с целью обеспечения стабилизации размеров после окончательной механической обработки в процессе эксплуатации, повышения коррозионной стойкости.

Детали арматуры из углеродистых, низколегированных марганцовистых и марганцово- кремнистых сталей, изготовленных с применением сварки, штамповки или вальцовки, подлежат обязательной термообработке, если толщина стенки в месте сварного соединения более 36 мм для углеродистых сталей и более 30 мм для сталей низколегированных марганцовистых, марганцово-кремнистых за исключением замыкающего шва, необходимость и возможность термообработки и подогрева которого рассматривается в каждом конкретном случае по технологии завода- изготовителя.

(Измененная редакция, Изм. 3)

12.2 Необходимость термообработки в зависимости от марки свариваемого материала, применяемых сварочных материалов и условий эксплуатации должна быть указана в чертеже в соответствии с требованиями настоящего раздела и указаний таблиц 5, 6, 7.

Конкретные режимы предварительного подогрева и термообработки сварных соединений углеродистых, низколегированных и высокохромистых сталей приведены в таблице 9, а термообработка сварных соединений из высоколегированных сталей, коррозионностойких и жаропрочных сплавов производится в соответствии с СТ ЦКБА 016.

12.2.1 В случаях, не предусмотренных таблицей 9, необходимость и температура подогрева должны оговариваться технологическим процессом или технологической инструкцией по сварке.

12.2.2 При сварке деталей различной толщины температура предварительного и сопутствующего подогрева для каждого конкретного случая должна устанавливаться технологическим процессом или технологической инструкцией. Если толщина одной из свариваемых деталей меньше номинальной толщины, требующей подогрева, то подогрев не требуется.

12.2.3 Для других марок сталей, не указанных в таблице 9, температура предварительного подогрева может быть определена аналитическим путем в зависимости от толщины стенки и эквивалента углерода свариваемой стали:

![]()

где: С, Мn, Cr, Mo, Si, V, Сu, Р - процентное содержание легирующих элементов в металле шва.

Медь и фосфор учитывают только в том случае, если концентрация меди больше 0,5 % и фосфора - больше 0,05 %, если нет других указаний заказчика.

При Сэкв. более 0,43 и толщине стенки более 30 мм сварку необходимо вести с предварительным подогревом от 150 до 200 °С.

12.2.4 Предварительный подогрев деталей перед сваркой до указанной температуры может производиться индукционным способом, радиационными печами сопротивления или газовыми горелками. Стык должен быть подогрет равномерно по всему периметру; если требуется подогрев, то прихватку стыков также следует выполнять с подогревом. Ширина зоны подогрева до нужной температуры должна быть не менее 150 мм (от 70 до 75 мм с каждой стороны стыка).

Лист 44а

12.2.5 Температура подогрева должна измеряться термопарами с потенциометрами или контролироваться термокарандашами или термокрасками.

12.2.6 Замеры температуры производятся в пределах зоны равномерного подогрева на расстоянии не менее 75 мм от свариваемых кромок (по обе стороны шва) в точках, указанных в технологическом процессе или производственной инструкции.

12.2.7 Максимально допустимая температура предварительного и сопутствующего подогрева, а при необходимости и другие параметры режима подогрева (скорость нагрева, условия охлаждения и другие) оговариваются технологическим процессом или технологической инструкцией по сварке.

12.3 При сварке деталей различной номинальной толщины минимальная температура подогрева устанавливается (в случае отсутствия указаний в КД) по таблице 9, исходя из номинальной толщины более толстостенной детали.

Номинальная толщина сваренных деталей - это толщина основного металла, указанная в чертеже (без учета допусков).

При отработке технологии автоматической сварки под флюсом неподкаливающихся сталей перлитного класса необходимость и температура подогрева (также и отличающаяся от указанной в таблице 9) устанавливается в каждом конкретном случае ТД. Сварные соединения, в этом случае, подлежат дополнительному контролю капиллярным или магнитопорошковым методами.

12.3 При наличии в сварных узлах твердых износостойких наплавок (стеллита, ЦН-12, ЦН-6 и др.) охлаждение сварных сборок после термообработки следует производить с печью или до температуры от 200 °С до 300 °С, далее на воздухе, что должно быть указано в техпроцессе.

12.4 Если невозможно провести высокотемпературную термообработку для снятия напряжений в сварных соединениях арматуры из высоколегированных сталей аустенитного класса, работающих при температуре до 350 °С, допускается производить термообработку по режиму 12 СТ ЦКБА 016 до притирки уплотнительных поверхностей:

- отпуск при температуре от 375 °С до 400 °С, выдержка при данной температуре от 6 до 10 часов, охлаждение на воздухе. После термообработки не требуется проведения химического пассивирования для очистки поверхностей от цветов побежалости, если нет дополнительных требований к внешнему виду поверхностей.

12.5 Сварные соединения, предназначенные для эксплуатации при температуре выше 350 °С, из сталей марок 12X18Н9Т, 08Х18Н10Т и других должны подвергаться стабилизирующему отжигу при температуре от 850 °С до 920 °С в соответствии с СТ ЦКБА 016.

12.6 Сварные сборки из экономно-легированных сталей аустенитного класса должны быть подвергнуты аустенизации при температуре нагрева, указанной в таблицах 5, 6.

12.7 Сварные соединения из стали 12X17 или из стали 12X17 со сталями 08Х18Н10Т, 12Х18Н10Т должны быть подвергнуты термообработке по режиму:

- при требовании стойкости против межкристаллитной коррозии - 800 °С, 8 часов;

- при отсутствии требования стойкости против межкристаллитной коррозии для обеспечения работоспособности - 775 °С, от 2 до 3 часов.

12.7а При применении импортных сварочных материалов, изготавливаемых по AWS А5, термообработка после сварки производится в соответствии с требованиями таблицы 9. Термообработка в соответствии с требованиями таблиц 5, 6, 7 может не производится при условии, если результаты испытаний (механические свойства, твердость) соответствуют требованиям КД.

(Введено дополнение, Изм. 3)

Лист 50а

13.2.4 При контроле сварных соединений могут применяться следующие методы неразрушающего и разрушающего контроля:

- визуальным и измерительный;

- капиллярный;

- магнитопорошковый;

- радиографический;

- ультразвуковой;

- гидравлические испытания;

- контроль герметичности

- механические испытания;

- металлографическое исследование;

- испытание на стойкость к межкристаллитной коррозии.

Шероховатость сварных соединений для проведения неразрушающих методов контроля должна быть не более: Ra 3,2 (Rz 20) - при капиллярном контроле и магнитопорошковой дефектоскопии; допускается Ra 6,3 (Rz 40) - при магнитопорошковом контроле; Ra 6,3 (Rz 40) - при ультразвуковом контроле.

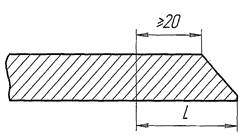

13.2.5 Контролируемая зона должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва, а именно:

а) при радиографическом контроле:

- для стыковых сварных соединений, выполненных дуговой или электронно-лучевой сваркой, шириной на менее 5 мм при номинальной толщине свариваемых деталей до 5 мм включительно, не менее номинальной толщины свариваемых деталей при номинальной толщине свариваемых деталей свыше 5 до 20 мм включительно, не менее 20 мм при номинальной толщине свариваемых деталей свыше 20 мм;

- для угловых, тавровых, торцевых сварных соединений, выполненных дуговой или электроннолучевой сваркой, шириной не менее 3 мм независимо от толщины;

- для сварных соединений, выполненных электрошлаковой сваркой, шириной 50 мм независимо от толщины;

б) при капиллярной и магнитопорошковой дефектоскопия ширина контролируемой околошовной зоны должна быть в три раза больше, чем ширина шва;

в) УЗК в соответствии с ГОСТ 14782. При контроле сварных швов наклонным преобразователем, контролируемая зона включает сварной шов и околошовную зону минимальной шириной 0,5 толщины (S), но не менее 10 мм с каждой стороны шва.

В сварных соединениях различной номинальной толщины ширина контролируемых участков основного металла определяется отдельно для каждой из свариваемых деталей в зависимости от их номинальной толщины, если это предусмотрено нормативной документацией на соответствующий метод контроля.

13.2.6 Для каждого сварного соединения, если объем контроля менее 100 %, то он должен быть указан в чертежах или схемах контроля.

При контроле в объеме менее 100 % участки пересечения или сопряжения швов подлежат обязательному контролю и не учитываются в объеме выборочного контроля.

13.2.7 Очередность применения указанных методов контроля определяется технологическим процессом, при этом визуальный и измерительный контроль должен предшествовать любому методу контроля, а испытания на вакуумную плотность (испытание герметичности) и капиллярный контроль, как правило, должны производиться после гидравлического испытания.

13.2.8 Если при проведении контроля каким-либо методом в объеме менее 100 % обнаружены недопустимые для данной категории сварных соединений дефекты, то следует произвести дополнительный контроль удвоенного количества сварных соединений или их участков, выполненных сварщиком, допустившим брак.

В первую очередь контролируются участки, соседние с забракованными.

13.2.9 Для сварных соединений, подлежащих ультразвуковому контролю и не контролируемых радиографическим методом, допускается замена ультразвукового контроля радиографическим контролем в том же объеме.

Если сварное соединение подлежит частичному радиографическому контролю и ультразвуковому контролю, но последний технически не выполним, то объем радиографического контроля удваивается.

13.2.10 Сварные соединения, для которых технически не выполним как радиографический, так и ультразвуковой контроль, а также сильфонные сборки, сварные швы которых выполнены с присадкой, должны подвергаться визуальному контролю после выполнения каждого слоя шва с регистрацией результатов контроля в принятой на предприятии-изготовителе арматуры документации.

13.2.11 Контроль неразрушающими методами сварных соединений, подвергающихся термической обработке, проводится после проведения термической обработки (за исключением термообработки по СТ ЦКБА 016 режим 12).

13.2.12 Вопрос о приемке изделий при наличии дефектов, выходящих за пределы норм настоящего стандарта, решается в установленном на предприятии-изготовителе арматуры порядке с участием (при необходимости) представителей заинтересованных организаций (конструкторской, заказчика и др.).

Лист 51

13.3 Контроль качества сварных соединений и наплавки кромок неразрушающими методами контроля

13.3.1 Визуальный и измерительный контроль.

13.3.1.1 Визуальному и измерительному контролю подлежат все сварные соединения и наплавленные под сварку кромки.

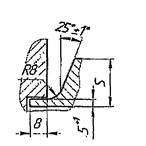

Контролю подвергают как сварной шов, так и зону прилегающего к нему основного металла (включая наплавку под сварку) на расстоянии не менее 20 мм от границы сплавления. Контроль производится по всей протяженности сварных соединений с двух сторон (в случае доступности).

13.3.1.2 При визуальном контроле и измерении должны контролироваться:

- соответствие формы и размеров шва и наплавки кромок требованиям чертежа и техпроцессов;

- наличие поверхностных дефектов, превышающих нормы допустимых, указанных в таблице 15;

- качество подготовки поверхности швов, наплавки под сварку и околошовной зоны для проведения последующих контрольных операций;

- наличие и правильность маркировки или клеймения швов;

- основные размеры сварной сборки по техпроцессу.

13.3.1.3 Визуальный осмотр производится невооруженным глазом, а в сомнительных случаях - с помощью лупы (4 - 7)-кратного увеличения после тщательной очистки швов и поверхности наплавки от шлака и брызг.

13.3.1.4 Контроль размеров шва, неравномерность ширины и высоты усиления шва и возможных отклонений размеров и профиля наплавки под сварку должен производится не менее чем в трех местах каждого шва.

13.3.1.5 При наличии утонения основного металла, получаемого в результате зачистки поверхностных дефектов, толщина в месте утонения не должна выходить за пределы номинального значения, при этом должен быть обеспечен плавный переход от утоненного места к соседним участкам.

13.3.1.6 Оценка качества сварных соединений и наплавленных кромок под сварку при визуальном контроле должна производиться в соответствии с нормами, указанными в таблице 15.

13.3.1.7 Все недопустимые дефекты, обнаруженные при визуальном контроле, должны быть устранены до контроля другими методами.

13.3.1.8 Поверхность шва не должна иметь грубую чешуйчатость (превышение гребня над впадиной не должно быть более для S до 10 мм вкл., а свыше - 1,5 мм); западание (глубина межваликовой канавки) не должно превышать 1,0 мм.

(Введено дополнение, Изм. 3)

13.3.2 Капиллярный и магнитопорошковый контроль

13.3.2.1 Необходимость проведения капиллярного и магнитопорошкового контроля должна быть указана в чертеже.

13.3.2.2 Капиллярному контролю подлежат:

- сварные соединения из стали аустенитного класса, выполненные сварочными материалами, легированными ниобием (для сварных соединений III категории допускается капиллярный контроль не проводить);

- предварительная наплавка кромок деталей из сталей перлитного класса аустенитными сварочными материалами;

- сварные соединения из сталей и сплавов типа 06ХН28МДТ (ЭИ 943), ХН60ВТ (ЭИ 868), 03X17H14M3, ХН65МВ;

- сварные соединения деталей из коррозионностойких сталей аустенитного класса со сталями перлитного класса, находящиеся под давлением рабочей среды;

- сварные соединения из сталей 20XЛ, 20Х, 20ХМЛД5ХМ, 12Х1МФ;

Лист 52

- сварные соединения сильфонных сборок. Капиллярная дефектоскопия сильфонных сборок швов, выполненных с присадкой, может быть заменена визуальным контролем лупой (4 - 7)-кратного увеличения;

- другие сварные соединения по указанию чертежа.

Класс чувствительности в соответствии с РД5Р.9537 или ГОСТ 18442 назначается проектантом в соответствии с требованием заказчика.

В случае отсутствия указания в чертеже, капиллярный контроль проводится по II классу чувствительности РД5Р.9537.

13.3.2.3 Капиллярный контроль назначают с целью выявления дефектов, выходящих на поверхность сварных швов и наплавленного металла (трещин, пор, шлаковых включений и т.п.).

Магнитопорошковый контроль назначают с целью обнаружения поверхностных и залегающих на глубине до 2 мм подповерхностных дефектов.

13.3.2.4 Методика проведения капиллярного и магнитопорошкового контроля должна удовлетворять требованиям действующих стандартов или другой НД, конкретизирующих методики контроля сварных соединений деталей арматуры.

13.3.2.5 Капиллярный контроль выполняется, как правило, с двух сторон сварного соединения. При отсутствии возможности выполнения контроля с двух сторон он производится с одной стороны.

13.3.2.6 При сварке деталей из коррозионной стали аустенитного класса с деталями из стали перлитного класса, выполненными с предварительной наплавкой кромок аустенитными сварочными материалами, контролируется сварное соединение совместно с наплавкой.

13.3.2.7 Магнитопорошковому контролю подлежат сварные соединения деталей из сталей перлитного класса, если есть указания в чертеже. Условный уровень чувствительности магнитопорошкового контроля Б назначается проектантом и указывается в чертеже.

В случае технической невозможности проведения магнитопорошкового контроля или его ненадежности (сложная конфигурация изделия, затрудненность доступа и т.п.) допускается заменять или дополнять магнитопорошковый контроль капиллярным контролем или визуальным контролем тщательно зачищенной поверхности с помощью лупы (4 - 7)-кратного увеличения.

Допустимость замены или необходимость проведения визуального контроля должна быть предусмотрена технологическим процессом.

13.3.2.8 Шероховатость поверхности при капиллярном контроле должна быть не выше Ra 3,2 (Rz 20), при магнитопорошковом контроле не выше Ra 6,3 (Rz 40) или Ra 3,2 (Rz 20), поверхность должна иметь металлический блеск.

При контроле сварных соединений, выполненных аргонодуговой сваркой, капиллярный контроль допускается проводить без дополнительной механической обработки.

13.3.2.9 Капиллярный и магнитопорошковый контроль сварных соединений и наплавленных кромок, которые должны быть подвергнуты термической обработке, производится после проведения термической обработки.

При капиллярном контроле не допускаются: включения, поры, превышающие нормы таблицы 14а, незаваренные кратеры, прожоги, наплывы, свищи, усадочные раковины, несплавления, трещины и подрезы.

Оценка качества сварных соединений может проводиться как по индикаторным следам, так и по фактическим характеристикам выявленных несплошностей после удаления проявителя в зоне зафиксированных индикаторных следов.

При контроле по индикаторным следам качество сварного соединения или наплавленной поверхности считается удовлетворительным при одновременном соблюдении следующих условий:

- индикаторные следы являются округлыми (линейные индикаторные следы отсутствуют);

- наибольший размер каждого индикаторного следа не превышает трехкратных значений норм, приведенных в таблице 14а для одиночных включений;

- количество индикаторных следов не превышает норм, приведенных в таблице 14а для одиночных включений;

- индикаторные следы являются одиночными.

Округлые дефекты - длина индикаторного рисунка не превышает его трехкратной ширины.

Протяженные дефекты - длина индикаторного рисунка превышает его трехкратной ширины.

Листы 53, 54

Округлые индикаторные следы с наибольшим размером до 0,6 мм включительно не учитываются вне зависимости от номинальной толщины сваренных (наплавленных) деталей.

При контроле по фактическим характеристикам выявленных несплошностей следует руководствоваться требованиями таблицы 14а.

Несплошности, не удовлетворяющие нормам таблицы 14а по индикаторным следам, допускается подвергать контролю по фактическим характеристикам, результаты которого являются окончательными.

При магнитопорошковом контроле не допускаются: включения, поры, превышающие нормы таблицы 14а, незаваренные кратеры, прожоги, несплавления, трещины и подрезы.

Нормы оценки качества при магнитопорошковом контроле установлены в таблице 14а. При этом допускается оценивать выявленные несплошности, выходящие на поверхность, по их фактическим характеристикам после удаления эмульсии или порошка.

При выявлении недопустимых индикаций допускается проведение капиллярного контроля соответствующих участков, при положительных результатах которого проводится зашлифовка металла на глубину до 1 мм (при условии обеспечения минимально допустимой толщины металла) и последующий повторный магнитопорошковый контроль, результаты которого являются окончательными.

Таблица 14а - Нормы допустимости одиночных поверхностных включений, пор сварных соединений и предварительно наплавленных кромок

|

Номинальная толщина сварных (наплавленных) деталей, мм |

Допускаемый наибольший размер включения в сварных соединениях (наплавках) категорий, мм |

Максимально допускаемое число включений на любых 100 мм протяженности сварного соединения (наплавки) категорий |

||||

|

1 |

2 |

3 - 5 |

1 |

2 |

3 - 5 |

|

|

До 2 вкл. |

- |

- |

0,3 |

- |

- |

2 |

|

2-3 вкл. |

- |

0,3 |

0,4 |

- |

2 |

3 |

|

3-4 вкл. |

0,3 |

0,4 |

0,5 |

2 |

3 |

4 |

|

4-5 вкл. |

0,4 |

0,5 |

0,6 |

2 |

3 |

4 |

|

5 - 6 вкл. |

0,5 |

0,6 |

0,8 |

2 |

3 |

4 |

|

6 - 8 вкл. |

0,6 |

0,8 |

1,0 |

3 |

4 |

5 |

|

8 - 10 вкл. |

0,8 |

1,0 |

1,2 |

3 |

4 |

5 |

|

10 - 15 вкл. |

1,0 |

1,2 |

1,5 |

3 |

4 |

5 |

|

15 - 20 вкл. |

1,2 |

1,5 |

2,0 |

4 |

5 |

6 |

|

20 - 40 вкл. |

1,5 |

2,0 |

2,0 |

4 |

5 |

6 |

|

40 - 100 вкл. |

1,5 |

2,0 |

2,5 |

5 |

6 |

7 |

|

100 - 200 вкл. |

1,5 |

2,0 |

2,5 |

6 |

7 |

8 |

|

Св. 200 |

1,5 |

2,0 |

2,5 |

7 |

8 |

9 |

|

Примечания 1 Включения с наибольшим фактическим размером до 0,2 мм не учитываются вне зависимости от номинальной толщины сваренных (наплавленных) деталей, как при подсчете числа одиночных включений, так и при рассмотрении расстояния между включениями. 2 Любую совокупность включений (одиночных скоплений, группы включений), которая может быть вписана в квадрат с размером стороны, не превышающим значения допускаемого максимального размера одиночного включения, допускается рассматривать как одно сплошное включение. |

||||||

Таблица 15 - Нормы поверхностных дефектов сварных соединений и наплавки кромок под сварку при визуальном контроле

(Введено примечание, Изм. 3)

13.3.3 Радиографический контроль

13.3.3.1 Радиографический контроль сварных соединений и наплавленных кромок под сварку производится с целью выявления следующих дефектов: пор, непроваров, трещин, инородных включений (шлаковых, вольфрамовых и других), утяжины и усиления шва, проплавление кромок, и т.п. Нормы оценки дефектов приведены в таблице 16. Для сред, содержащих сероводород, оценка дефектов производится в соответствии с ГОСТ 23055.

Лист 62

13.4.1.2 Сварка контрольных сварных соединений (контрольных проб) и их испытания должны быть выполнены до начала сварочных работ контролируемых сварных соединений.

13.4.1.3 Сварка контрольных сварных соединений производится сварочными материалами, которые прошли входной контроль.

13.4.1.4 Контрольные сварные соединения подлежат сплошному неразрушающему контролю методами, установленными для контролируемых сварных соединений, и должны соответствовать нормам, установленным в разделе 13.3 для той категории сварных соединений, для сварки которой будут использоваться контролируемые сварочные материалы или более высокой категории. При контроле по более высокой категории контрольные сварные соединения, распространяются на сварные соединения более низких категорий. Контрольные сварные соединения, предназначенные для испытания механических свойств и стойкости к МКК, должны подвергаться радиографическому контролю.

13.4.1.5 Сварку контрольных сварных соединений проводят по технологии контролируемых соединений, с применением способов, режимов сварки, сварочными материалами той же марки (или одной из марок), которые прошли входной контроль и применяются для сварки данного заказа.

13.4.1.6 Разрешается совмещение контроля сварных соединений с совмещением входного контроля сварочных материалов, если учтены требования данного раздела.

13.4.1.7 Разрушающий контроль проводится на образцах, изготовленных из контрольных сварных соединений (контрольная проба) с учетом технологических нагревов (термообработка, нагревы при наплавке, и др.).

Контроль содержания ферритной фазы производится в металле, наплавленном аустенитными присадочными материалами, без термообработки.

13.4.1.8 Разрешается не проводить дополнительные испытания механических свойств и проверку стойкости против межкристаллитной коррозии после термообработки сварных соединений по режиму 12 СТ ЦКБА 016 (375 - 400 °С, 8 - 10 часов).

13.4.1.9 При получении отрицательных результатов испытаний сварочных материалов проводится повторное испытание на удвоенном количестве образцов вновь сваренных или изготовленных из припусков контрольных проб.

При получении отрицательных результатов при повторных испытаниях хотя бы на одном образце, вся партия контролируемых сварочных материалов бракуется.

(Введено дополнение, Изм. 3)

Лист 63

13.4.2 Металлографическое исследование

- для стыковых и угловых сварных соединений, с конструктивным непроваром (зазором);

- для угловых сварных соединений без разделки кромок;

- для сварных соединений сильфонных сборок и аналогичных соединений.

Металлографическое исследование также может проводиться по требованию заказчика и для контролируемых сварных соединений, радиографическим или ультразвуковым методами.

Срок действия контрольной пробы - 1 год.

13.4.2.2 Контрольные пробы для металлографического исследования должны быть однотипны по размерам (за исключением - см. п. 13.4.2.9) с контролируемым сварным соединением. Определение понятия однотипности сварного соединения должно соответствовать определению, указанному в ПБ 03-576-03. Разрешается изготовление контрольных проб с соотношением диаметров 1:2.

13.4.2.3 Контрольную пробу для металлографического исследования выполняет каждый сварщик, занятый сваркой арматуры данного заказа (назначения).

13.4.2.4 Детали контрольного сварного соединения для металлографического исследования изготавливаются:

- из стали той же марки или любой другой марки того же класса, что и контролируемое сварное соединение, для сварных соединений, выполненных с присадкой;

- из стали той же марки и плавки, что и контролируемое соединение, для сварных соединений, выполненных без присадки.

13.4.2.5 Для проведения металлографического исследования из каждого контрольного сварного соединения должно быть изготовлено не менее двух шлифов.

13.4.2.6 Шлифы из контрольных сварных соединений вырезают в поперечном сечении шва, а из контрольных наплавок, выполненных на кромки под сварку, - в поперечном сечении наплавленного слоя.

13.4.2.7 Контролируемые поверхности шлифов при металлографическом исследовании сварных соединений должны включать в себя сечение шва, наплавленные кромки под сварку с

Лист 65

13.4.4.4 Методика проведения механических испытаний металла шва и сварного соединения, типы образцов и определяемые характеристики должны соответствовать требованиям ГОСТ 6996.

Типы образцов, определяемые характеристики и показатели механических свойств приведены в таблицах 19 и 20, могут применяться и другие образцы по ГОСТ 6996. Для труб с номинальным наружным диаметром 60 мм и менее и толщиной стенки не более 10 мм с поперечным (круговым) и продольным швами допускается проведение испытания на сплющивание на стандартных трубчатых образцах типов XXX, XXIX по ГОСТ 6996. Расстояние «b» между сплющивающимися поверхностями должно быть не ниже норм, установленных НД на трубы. Результаты испытания образцов определяются величиной «b» при появлении на поверхности образца трещины. Характер трещины должен соответствовать указанному в 9.1 ГОСТ 6996. Бели трещина не образуется, то испытание проводят до соприкосновения сторон.

Нормы оценки результатов испытаний на статический изгиб приведены в таблице 19а. Нормы оценки при испытании сварного соединения на растяжение должны быть не ниже нижнего предела основного металла.

13.4.4.7 При получении неудовлетворительных результатов по какому-либо виду испытаний механических свойств допускается проведение повторных испытаний этого вида на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Таблица 19 - Типы образцов по ГОСТ 6996, применяемые при различных видах испытаний механических свойств сварных соединений и металла шва

|

Вид испытания |

Металл шва или наплавка кромок |

Сварное соединение |

||||

|

Испытания при нормальной температуре |

Испытания при повышенной температуре |

Испытания при рабочей температуре |

||||

|

Тип образцов и номер чертежа по ГОСТ 6996 |

Определяемые характеристики |

Тип образцов и номер чертежа по ГОСТ 6996 |

Определяемые характеристики |

Тип образца и номер чертежа по ГОСТ 6996 |

Определяемые характеристики и минимальные значения, Дж/см2 (кгс-м/см2) |

|

|

Статическое растяжение |

II |

σв, σ0,2, δ, ψ |

II, IV |

|

- |

- |

|

Ударный изгиб |

- |

- |

- |

- |

VI, IX Чертежи 9, 10, 11, 12 |

KCU* - 30 (3), KCV* - 20 (2) |

|

* - для сварных соединений из сталей перлитного класса, предназначенных для работы при температуре ниже (-20) °С, для остальных сталей - в соответствии с КД |

||||||

Таблица 19а - Нормы оценки при испытании на статический изгиб

|

Материал сваренных деталей |

Толщина сварного соединения, мм |

Заданный угол загиба, град |

|

Углеродистые стали |

До 20 включ. |

100 |

|

Свыше 20 |

60 |

|

|

Кремнемарганцовистые стали |

До 20 включ. |

80 |

|

Свыше 20 |

60 |

|

|

Легированные стали |

До 20 включ. |

50 |

|

Свыше 20 |

40 |

|

|

Стали аустенитного класса |

До 20 включ. |

160 |

|

Свыше 20 |

120 |

13.4.4.8 В случае снижения механических свойств сварного соединения или металла шва после термообработки по режимам, указанным в таблицах 5, 6, 7, 9 разрешается снижение температуры ниже минимально установленной на (30 - 50) °С с увеличением выдержки. Минимальное время выдержки при пониженной температуре 2 часа.

14 Исправление дефектов

14.1 Общие положения и порядок исправления дефектов в сварных соединениях

14.1.1 Исправлению подлежат все недопустимые настоящим стандартом дефекты, выявленные в сварных соединениях и наплавленном металле при их неразрушающем контроле.

Утонение основного металла, получаемое в результате зачистки поверхностных дефектов, допускается без исправления при условии сохранения минимальной расчетной толщины детали и обеспечения плавного перехода от утоненного места к соседним участкам.

14.1.2 При исправлении дефектов необходимо:

- определить причину образования дефекта и способы его устранения (ответственные - производственный мастер и технолог);

- произвести удаление дефектов и контроль полноты их удаления в соответствии с разделом 14.2 (ответственные - производственный мастер и представитель ОТК);

- произвести выбор метода сварки и сварочных материалов в соответствии с требованиями раздела 14.3 (ответственные - производственный мастер и технолог), произвести зачистку и обезжиривание поверхности под заварку в соответствии с требованиями раздела 14.4.

14.1.3 Контроль исправленных участков должен производиться в соответствии с требованиями раздела 14.5 и требованиями чертежа (ответственные - производственный мастер и представитель ОТК). Если при контроле исправленного участка будут обнаружены дефекты, то допускается проводить повторное исправление в том же порядке, что и первое. Исправление дефекта на одном и том же участке сварного соединения допускается проводить не более трех раз.

14.1.4 Исправление дефектов сварных соединений допускается производить путем полного удаления сварного шва с последующей подготовкой кромок механическим способом и выполнением сварного соединения вновь. При этом новое сварное соединение считается не исправлявшимся.

14.1.5 Информация о каждом исправлении дефектов должна фиксироваться мастером или технологом в производственном журнале в установленном на предприятии порядке.

(Измененная редакция, Изм. 3)

14.2 Удаление дефектов и подготовка поверхности сварных швов к исправлению дефектов

14.2.1 Удаление дефектов должно производиться механическим способом (фрезеровкой, вырубкой, пневматическим зубилом, обработкой абразивным инструментом и другие) до чистого металла. Полнота удаления дефектов контролируется капиллярной дефектоскопией или лупой десятикратного увеличения.

Выплавка дефектов дугой специальными электродами разрешается для сталей неподкаливающихся перлитного класса.

Удаление дефектных участков в сварных соединениях из углеродистых и низколегированных подкаливающихся сталей следует производить после отпуска.

В сварных соединениях из углеродистых и низколегированных неподкаливающихся сталей и сталей аустенитного класса допускается удаление дефектных участков воздушно-дуговой строжкой с последующей зачисткой абразивным инструментом до полного удаления следов строжки, но на глубину не менее 1 мм и при выплавке дугой.

14 2.2 Форма и размеры разделки дефекта определяются характером дефекта, его размером и должны обеспечивать свободный доступ к исправляемой поверхности.