СТАНДАРТ ОТРАСЛИ

ТРУБОПРОВОДЫ ВАКУУМНЫЕ

РАЗДЕЛИТЕЛЬНОГО ПРОИЗВОДСТВА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 95 10593-2004

2004

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО АТОМНОЙ ЭНЕРГИИ

|

|

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ |

СТАНДАРТ ОТРАСЛИ

ТРУБОПРОВОДЫ

ВАКУУМНЫЕ

РАЗДЕЛИТЕЛЬНОГО ПРОИЗВОДСТВА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 95 10593-2004

2004

ПРЕДИСЛОВИЕ

1. Разработан Федеральным государственным унитарным предприятием "Головной институт "Всероссийский проектный и научно-исследовательский институт комплексной энергетической технологии" (ВНИПИЭТ).

2. Зарегистрирован ЦНИИАтоминформ и внесен в реестр 16.12.2004 за ВР № 4208

3. Взамен РМТ-5-80

4. Стандарт соответствует Федеральному Закону «О техническом регулировании» от 27.12.2002 г. № 184-ФЗ

СОДЕРЖАНИЕ

|

6 ПРотивокоррозионное покрытие. 7 7 Промыbka деталей и сборочных единиц. 7 8 Испытание узлов перед монтажом.. 7 10 Упаковка и транспортировка. 8 Приложение A (обязательное). Узлы приварки деталей. 10

|

СТАНДАРТ ОТРАСЛИ

|

ТРУБОПРОВОДЫ

ВАКУУМНЫЕ РАЗДЕЛИТЕЛЬНОГО ПРОИЗВОДСТВА |

Дата введения 2005-03-14

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий стандарт отрасли устанавливает требования к проектированию, изготовлению, монтажу и испытанию деталей, сборочных единиц и коммуникаций вакуумных трубопроводов для следующих технологических установок и систем разделительного производства ядерного топливного цикла:

- конденсационно-испарительных установок (КИУ);

- очистительных каскадов;

- внутрикорпусных и межкорпусных коммуникаций (МКК);

- сбросных, откачных установок и систем;.

- «нулевых линии»;

- трубопроводов фреонирования и пассивации;

- секционных, блочных и межблочных коммуникаций.

Дополнительно настоящий стандарт отрасли устанавливает требования к проектированию, изготовлению, монтажу и испытанию следующих систем:

- трубопроводов выхлопных линий от вакуумных насосов;

- трубопроводов сжатого воздуха (системы В-10, В-11).

1.2 Данный стандарт отрасли не распространяется на технологические трубопроводы установок типа «Челнок», работающие под избыточным давлением.

Стандарт отрасли действует совместно со стандартами отрасли ОСТ 95 10573, ОСТ 95 10574 и ОСТ 95 10575 при изготовлении и монтаже вакуумных трубопроводов технологических установок и систем разделительного производства, указанных в п. 1.1 настоящего стандарта отрасли.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте отрасли использованы ссылки на следующие стандарты:

- ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов Ру ≤ 19,6 МПа (200 кгс/см2). Технические условия

- ГОСТ 1341-97 Пергамент растительный. Технические условия

- ГОСТ 1760-86 Подпергамент. Технические условия

- ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

- ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

- ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

-ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

- ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

- ГОСТ 8724-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги.

- ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические условия

- ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

- ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия

- ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

- ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

- ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

- ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

- ГОСТ 10007-80 Фторопласт-4. Технические условия

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

- ГОСТ 17375-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5 DN). Конструкция.

- ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

- ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

- ГОСТ 25129-82 Грунтовка ГФ-021. Технические условия

- ГОСТ 29298-92 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

- ГОСТ 30893.1-2002 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- ОСТ 24.125.01-89 … ОСТ 24.125.26-89 (сборник) Детали и сборочные единицы из сталей аустенитного класса для трубопроводов АЭС наружным диаметром от 14 до 325 мм. Типы, конструкция и размеры

- ОСТ 34.10.752-97 Колена секторные сварные. Конструкция и размеры

- ОСТ 95 10573-2002 Оборудование и трубопроводы разделительных производств. Общие технические условия (ОТУ)

- ОСТ 95 10574-2002 Оборудование и трубопроводы разделительных производств. Сварка и наплавка. Основные положения (ОП)

- ОСТ 95 10575-2002 Оборудование и трубопроводы разделительных производств. Сварные соединения и наплавки. Правила контроля (ПК)

(Измененная редакция. Изм. № 2)

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 Настоящий стандарт отрасли разработан на основе [2] с учетом опыта изготовления вакуумных коммуникаций, сборочных единиц и деталей ФГУП ПО «Электрохимический завод», а также с учетом накопленного опыта эксплуатации вакуумных систем предприятиями разделительного производства и является дополнением ОСТ 95 10573 в части вакуумных трубопроводов разделительного производства.

3.2 При составлении настоящего стандарта отрасли были приняты ранее разработанные предприятием ЦКБМ для разделительного производства типоразмеры присоединительных мест вакуумного оборудования и арматуры. В настоящем стандарте отрасли учтены замечания и предложения на первую редакцию стандарта «Трубопроводы вакуумные разделительного производства. Технические условия» ФГУП УЭХК, ФГУП ПО «ЭХЗ», ФГУП СХК и ФГУП АЭХК.

3.3 При проектировании трубопроводов рекомендуется пользоваться рабочими чертежами, приведенными в альбомах [3], [4], [5], [6] и [7].

3.4 Допускаются конструктивные отступления от рабочих чертежей элементов вакуумных трубопроводов, связанные с технологическим процессом завода-изготовителя, при условии обеспечения вакуумной герметичности, сохранения монтажной взаимозаменяемости деталей и сборочных единиц, т.е. присоединительные и габаритные размеры, регламентированные в рабочих чертежах, должны быть сохранены, а также не должны противоречить всем требованиям настоящего стандарта.

3.5 При проектировании, изготовлении, монтаже и испытании деталей и сборочных единиц, кроме настоящего стандарта необходимо учитывать требования ОСТ 95 10573 в части требований, предъявляемых к вакуумным трубопроводам группы 3. Категории сварных соединений устанавливаются разработчиком в зависимости от группы трубопроводов, расположения стыка в конструкции и указываются в конструкторской документации. При этом для отдельных труднодоступных для ремонта сварных соединений разработчик вправе назначить более высокую категорию или ввести дополнительные объемы и методы контроля.

3.6 С выпуском настоящего стандарта отрасли ранее выпущенные технические условия [1] и [2] аннулируются.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Работы по изготовлению, монтажу, испытанию технологических и вспомогательных трубопроводов, а также прием и сдача этих работ, должны производится с соблюдением требований безопасности, охраны труда и противопожарной безопасности в соответствии с ОСТ 95 10573.

4.2 Материалы, предназначенные для изготовления деталей и сборочных единиц, должны удовлетворять следующим требованиям:

- трубы для изготовления деталей и сборочных единиц должны соответствовать стандартам, указанным в рабочих чертежах. Перечень труб, на которые разработаны фланцевые соединения, приведен в таблице 4.1;

- резиновые прокладки должны удовлетворять техническим условиям [8] из резиновой смеси марки 51-1787 по [9], допускается замена на резину марок 9024 и ИРП-1015 по [10];

- прокладки из фторопласта должны соответствовать ГОСТ 10007.

4.3 Внутренние и наружные поверхности деталей и груб, предназначенные для сварки и сборки сборочных единиц и узлов, не должны иметь окалины, ржавчины, масляных пятен и других загрязнений. Удаление их допускается производить дробеструем, металлическими щетками, а также другими методами по технологическому процессу завода-изготовителя. При выполнении вышеуказанных работ необходимо принять меры по предохранению посадочных мест от забоин.

4.4 Размеры деталей, допуски на которые не оговорены в чертежах и технических условиях, должны выполняться по ±t2/2 класса точности «средний» по ГОСТ 30893.1. Отклонения линейных размеров сборочных единиц и узлов трубопроводов от проектных (минимальных) не должны превышать класса точности «грубый» по 16 квалитету ГОСТ 30893.1 в пределах длины от 1 до 1000 мм (±t3/2), свыше 1000 мм предельные отклонения не должны превышать ±3 мм на каждый метр, но не более ±10 мм на всю длину сборочной единицы или узла.

4.5 Отклонения угловых размеров и перекос осей не должны превышать ±2,5 мм на 1 м, но не более ±8 мм на весь последующий прямой участок трубопровода.

4.6 Знаки чистоты обработки, проставленные в чертежах деталей и сборочных единиц на поверхностях, подвергаемых диффузионному покрытию или термообработке, характеризуют микрогеометрию этих поверхностей в их окончательно готовом виде, т.е. после указанных покрытий или термообработки.

4.7 Заготовка труб может производиться как механическим способом, так и газовой резкой. После резки торцы труб должны быть очищены от заусенцев или от оплавленного металла механической зачисткой. Плоскость резки должна быть перпендикулярна к оси трубы, допустимая неперпендикулярность ±0,3 мм на 100 мм наружного диаметра трубы.

4.8 При изготовлении деталей и сборочных единиц, имеющих резьбы, следует выполнять:

4.8.1 Метрическую резьбу:

- профиль резьбы по ГОСТ 9150;

- диаметр и шаги по ГОСТ 8724;

- основные размеры ГОСТ 24705.

4.8.2 Трубную цилиндрическую резьбу:

- профиль и основные размеры по ГОСТ 6357;

- допуски резьбы по классу точности «В» ГОСТ 6357.

4.9 Резьба должна быть полной и чистой. Выкрашивание и надробление на витках не допускаются, если указанные дефекты не оговорены в чертежах.

4.10 Указание в чертежах относительно притупления острых кромок предусматривает наличие фасок или скруглений от 0,3 до 0,5 мм.

4.11 На поверхностях стальных деталей и сборочных единиц, обращенных в рабочую полость, допускаются видимые невооруженным глазом дефекты (типа пор и раковин) диаметром и глубиной не более 0,5 мм при расстоянии между ними не менее 50 мм, а также другие допустимые дефекты, предусмотренные стандартами на изготовление труб.

4.12 При изготовлении сборочных единиц радиусы гиба труб выполнять по размерам, указанным в чертежах.

Разрешается применять крутоизогнутые отводы по ГОСТ 17375, если их радиусы соответствуют радиусам, указанным в чертежах. Допускается, в виде исключения гибы труб выполнять из сварных элементов в соответствии с ОСТ 34.10.752 (для труб углеродистых).

Радиусы гиба труб, не указанные в чертежах, следует выполнять по ОСТ 24.125.01 … ОСТ 24.125.26 (сборник).

Радиусы гиба считать по осевым линиям труб.

(Измененная редакция. Изм. № 2)

4.13 Максимальные габариты сборочных единиц должны быть согласованы с заводом-изготовителем сборочных единиц или с заказчиком.

4.14 Овальность (разность между наибольшим и наименьшим диаметрами) в местах гиба труб допускается:

- для труб условного прохода до 65 мм - не более 10 % от наружного диаметра;

- для труб условного прохода свыше 65 мм - не более 8 % от наружного диаметра.

4.15 Складки (гофры) металла в местах гиба труб допускаются высотой не более 3 мм в зависимости от диаметра в соответствии с ОСТ 24.125.01 … ОСТ 24.125.26 (сборник).

(Измененная редакция. Изм. № 2)

4.16 Фланцы и кольца для труб с условным проходом свыше 100 мм допускается выполнять из полосовой стали со сваркой встык. Число стыков не более двух.

4.17 Не оговоренные в чертежах отклонения размеров стальных деталей, изготовляемых горячей объемной штамповкой, должны соответствовать второй группе штампованных поковок таблиц 2 и 9 ГОСТ 7505.

4.18 Все трубопроводы должны иметь маркировку, выполненную в соответствии с ОСТ 95 10573. Маркировка должна содержать обозначение чертежа трубопровода. Места и способы маркировки, не оговоренные в чертежах, должны выбираться заводом-изготовителем на нерабочих поверхностях изделий. Маркировка должна быть четкой и легко читаемой.

4.19 Остальные технические требования по ОСТ 95 10573.

|

Ду, ММ |

ОБОЗНАЧЕНИЕ |

ПРИМЕЧАНИЕ |

|

25 |

Труба 32×2,5 ГОСТ 8734-75 В10 ГОСТ 8733-74 |

|

|

50 |

Труба 56×2,5 ГОСТ 8734-75 В10 ГОСТ 8733-74 |

|

|

65 |

Труба 70×2,5 ГОСТ 8734-75 В10 ГОСТ 8733-74 |

|

|

65 |

Труба 76×3,5 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

100 |

Труба 108×4,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

125 |

Труба 133×4,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

150 |

Труба 159×4,5 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

200 |

Труба 219×7,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

250 |

Труба 273×8,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

300 |

Труба 325×8,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

|

400 |

Труба 426×9,0 ГОСТ 8732-78 В10 ГОСТ 8731-74 |

|

(Измененная редакция. Изм. № 1)

5 СВАРКА

5.1 К проведению сварочных работ допускаются аттестованные в соответствии [11] и ОСТ 95 10575 сварщики, имеющие удостоверение установленной формы и допущенные к сварке трубопроводов группы 3 по ОСТ 95 10573.

5.2 Предусмотренную в чертежах сварку трубопроводов и деталей из углеродистой стали, если вид сварки, типы сварного шва и сварочные материалы не оговорены в чертежах, производить электродуговой сварной по ГОСТ 16037 в соответствии с ОСТ 95 10574. Способ сварки (ручная, механизированная, автоматическая, комбинированная) устанавливает завод-изготовитель в зависимости от имеющегося оборудования. При сварке полуавтоматами и автоматами разрешается применять сварочную проволоку СВ-08А ГОСТ 2246, при этом сварку вести под слоем флюса АН-348 ГОСТ 9087 или проволоку СВ-08Г2С, при этом варить в среде углекислого газа (ГОСТ 8050) при условии обеспечения герметичности и прочности шва, не ниже, чем при сварке электродами Э-42 ГОСТ 9467.

5.3 Приварку фланцев и колец к трубам вести с допусками, указанными в Приложении А, если таковые не оговорены в сборочных чертежах.

5.4 На сварных швах поверхностей, обращенных в рабочую полость, допускаются видимые невооруженным глазом дефекты (типа пор и раковин) диаметром и глубиной не более 0,5 мм в количестве не более 1 шт. на 50 мм длины шва, в среднем при расстоянии между дефектами не менее 30 мм.

5.5 Механически необрабатываемые поверхности сварных швов на поверхностях, обращенных в рабочую полость, должны быть зачищены до металла. Переходы от сварного шва к поверхностям основного металла не должны иметь наплывов или подрезов глубиной более 0,5 мм. Волнистый профиль шва, свойственный ручной сварке, не является браковочным признаком, если высота волны не превышает 2 мм.

5.6 На механически необрабатываемых поверхностях сварных швов, не обращенных в рабочую полость, допускаются видимые невооруженным глазом поры и включения. Допустимый максимальный размер поры или включения в зависимости от толщины свариваемых деталей определяется по ОСТ 95 10575.

5.7 Устранение дефектов более крупных по размерам или количеству, чем указанные в пунктах 5.4, 5.5, 5.6, допускается производить заваркой с предварительной разделкой механическим способом до здорового металла и последующей обработкой по чертежам. Контроль исправления дефектов и допустимое количество исправлений дефектов в одном месте сварного шва устанавливаются в соответствии с ОСТ 95 10575.

5.8 Высота сварного шва внутри трубы зависит от условного прохода трубы, но не должна быть более 4 мм.

5.9 Размеры посадочных мест у фланцев и колец после приварки их к трубам должны соответствовать размерам, указанным на чертежах фланцев и колец.

5.10 Процесс сборки деталей и сборочных единиц должен быть выполнен с пооперационным контролем.

5.11 В целях консервации сборочных единиц с монтажным припуском разрешается монтажный фланец приваривать окончательно, а размер сборочной единицы выдерживать за счет вырезки припуска трубы при монтаже.

5.12 Визуальный и измерительный контроль сварных соединений проводится в соответствии с [12]. Оценку качества сварных швов при визуальном и измерительном контроле сварных соединений производить по ОСТ 95 10575.

5.13 Радиографический контроль выполняется в соответствии с ГОСТ 7512 и [13]. Методика радиографического контроля сварных соединений допускается любым имеющимся в наличии у предприятия прибором, который просвечивает всю толщину свариваемого металла. Объем радиографического контроля устанавливается разработчиком конструкторской документации для конкретного трубопровода в соответствии с ОСТ 95 10575.

5.14 Остальные требования к сварке по ОСТ 95 10574.

6 ПРОТИВОКОРРОЗИОННОЕ ПОКРЫТИЕ

6.1 Внутренние поверхности сборочных единиц должны быть перед монтажом очищены от грязи, масла и ржавчины, а затем подвергнуты травлению, нейтрализации, промывке, просушке и пассивации по технологическому процессу завода-изготовителя.

6.2 После очистки, травления, промывки и сушки сборочных единиц необходимо произвести грунтовку наружных поверхностей железным суриком на олифе или готовой грунтовкой ГФ-021 по ГОСТ 25129.

7 ПРОМЫBKA ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

7.1 Промывка резиновых деталей должна производиться ректификованным спиртом по ГОСТ 18300. Допускается предварительная промывка резиновых деталей с применением промывочной жидкости в соответствии с указаниями производственно-технологической документации завода-изготовителя.

7.2 При предварительной промывке металлических деталей допускается применение растворителя [14].

7.3 Контроль качества промывки деталей, сборочных единиц и отдельных поверхностей допускается проводить выборочно.

7.4 Контроль любого участка контролируемой поверхности производится протиркой хлопчатобумажной тканью (см. п. 11.2). При удовлетворительном качестве промывки на ткани не должно быть следов загрязнения. Контролируемое место после проверки должно быть очищено щетинной или волосяной щеткой.

7.5 Контроль качества промывки поверхностей, имеющих

шероховатость ![]() и

и ![]() допускается производить путем

протирки контролируемой поверхности щеткой, смоченной в ацетоне. При

удовлетворительном качестве промывки щетка после протирки поверхностей не

должна оставлять на салфетке из хлопчатобумажной ткани следов загрязнений.

допускается производить путем

протирки контролируемой поверхности щеткой, смоченной в ацетоне. При

удовлетворительном качестве промывки щетка после протирки поверхностей не

должна оставлять на салфетке из хлопчатобумажной ткани следов загрязнений.

8 ИСПЫТАНИЕ УЗЛОВ ПЕРЕД МОНТАЖОМ

8.1 Сборочные единицы для вакуумных систем после сборки в монтажно-транспортные узлы испытать на герметичность масс-спектрометрическим методом (способы контроля: обдувом гелия, гелиевым щупом, гелиевой или вакуумной камеры), пороговая чувствительность которого соответствует четвертому классу по [15].

Допускается испытание на вакуумную герметичность производить методом натекания при абсолютном давлении воздуха в рабочей полости не более 6,66 Па (0,05 мм рт. ст.).

8.2 Колебание температуры в испытательном помещении во время последних 12 часов испытаний по натеканию не должно превышать 5 °С.

Узел считать выдержавшим испытания в том случае, если в течение последних 12 часов испытаний натечки не превышают 2,6 Па (0,02 мм рт. ст.).

Натекание измеряется вакууметрами ВТ-2 или ВТ-3. Допускается использование других измерительных приборов, обеспечивающих такую же точность измерений.

8.3 При необходимости определения мест течи допускается спрессовывание сборочной единицы сухим азотом или сухим воздухом под давлением не более 0,35 МПа ± 0,05 МПа (3,5 ата ± 0,5 ата).

8.4 При спрессовывании допускается погружение испытываемой сборочной единицы в водяную ванну или промазывание сомнительных мест мыльным раствором.

Примечание - Результаты вакуумных испытаний сборочных единиц должны быть оформлены актом.

8.5 Остальные требования к испытаниям узлов по ОСТ 95 10573.

9 КОНСЕРВАЦИЯ

9.1 Консервацию сборочных единиц производить по чертежам и техническим условиям завода-изготовителя.

9.2 Сборочные единицы, прошедшие испытание на герметичность, заполняются азотом.

9.3 Азот, идущий на заполнение узлов, должен удовлетворять следующим требованиям:

- содержание азота не менее 96,5 % (объемных);

- содержание кислорода и других примесей не более 3,5 % (объемных);

- содержание влаги не более 0,3 г/м3 при атмосферном давлении.

9.4 Азот должен поставляться под давлением 15 МПа (150 ата) в баллонах, удовлетворяющих требованиям ГОСТ 949.

9.5 Каждый баллон должен иметь паспорт на содержащийся в нем азот.

9.6 Для заполнения сборочных единиц разрешается применять азот только из тех баллонов, в которых:

- при опрокидывании не обнаруживается вода (баллоны, из которых выбрасываются брызги воды, бракуются);

- чистота внутренних поверхностей исключает возможность попадания посторонних механических частиц в заполненную сборочную единицу.

9.7 Перед заполнением узлов азотом давление в них должно быть не более 267 Па (2 мм рт.ст.), а после заполнения избыточное давление должно составлять от 0,05 МПа до 0,1 МПа (от 0,5 кгс/см2 до 1,0 кгс/см2).

9.8 Для консервации сборочных единиц допускается заполнять их сухим воздухом, содержание влаги в котором не должно превышать 1 г/м3 или парами жидкого азота.

9.9 Допускается не проводить консервацию сборочных единиц трубопроводов небольших объемов, выполненных из нержавеющей стали, при условии обеспечения чистоты внутренних поверхностей, регламентированной инструкциями предприятия-заказчика.

10 УПАКОВКА И ТРАНСПОРТИРОВКА

10.1 Упаковка должна обеспечивать:

- отсутствие повреждений сборочных единиц и деталей при упаковке их в тару и транспортировке;

- неподвижность сборочных единиц и деталей в таре во время транспортировки.

Примечание - Чертежи упаковки выполняются заводом-изготовителем сборочных единиц и деталей.

10.2 Стальные сборочные единицы и детали, транспортируемые россыпью, перед укладкой в ящики покрыть слоем из смеси технического вазелина, авиационного или турбинного масла в весовой пропорции 5:1. Необходимость покрытия оговаривается заказчиком.

10.3 Одноименные детали упаковать в пакеты из пергамента по ГОСТ 1341 или подпергамента по ГОСТ 1760 и перевязать шпагатом. На пакетах указать номера деталей, наименование и их количество. Количество деталей в пакетах не регламентируется.

10.4 При упаковке в ящики пакет с резиновыми деталями размещать в верхней части для предохранения их от повреждений металлическими деталями.

10.5 Каждый упакованный ящик, кроме надписей, предусмотренных в чертежах упаковки, должен иметь свой номер.

10.6 Надписи на ящиках должны быть четкими и выполнены черной краской, не смываемой водой.

10.7 Каждый ящик упаковки должен быть снабжен упаковочной ведомостью с указанием в ней упакованных сборочных единиц и деталей и номера ящика.

10.8 Сборочные единицы и детали, упакованные в тару, могут транспортироваться любым видом транспорта.

11 МОНТАЖ ТРУБОПРОВОДОВ

11.1 Вакуумная запорная арматура и оборудование, по плотности закрытия затвора и вакуумной герметичности, должны соответствовать техническим условиям завода-изготовителя.

11.2 При монтаже трубопроводов сборочные единицы и детали должны быть сухими и чистыми, проверка чистоты внутренних поверхностей производится протиркой хлопчатобумажной тканью по ГОСТ 29298 (допускается отбеленная хлопчатобумажная ткань и другого артикула), следов грязи не допускается.

11.3 Коммуникации, поступившие на монтаж, могут находиться в открытом виде без транспортных заглушек в течение не более 24 часов.

11.4 Перед монтажом трубопроводов необходимо проверить качество прокладок и их чистоту. Прокладка должна протираться салфеткой из хлопчатобумажной ткани.

11.5 Если в монтажных чертежах вакуумные трубопроводы выполнены без сборочных единиц, то в этом случае изготовление и монтаж этих трубопроводов производить на сварке встык в соответствии с ГОСТ 16037, тип сварного соединения «С17», и п. 5.2 настоящего стандарта.

11.6 Все элементы монтажа (запорная арматура, узлы трубопроводов и трубы) должны иметь клеймо ОТК.

11.7 Производственная документация, оформляемая при монтаже трубопроводов, должна соответствовать требованиям ОСТ 95 10573.

11.8 Остальные требования к монтажу трубопроводов по ОСТ 95 10573.

12 ИСПЫТАНИЕ ТРУБОПРОВОДОВ

12.1 После окончания монтажа трубопроводы, до их окраски и подключения к аппаратам и приборам, должны быть испытаны на герметичность.

12.2 Вакуумные трубопроводы перед испытанием на герметичность откачать до давления не более 6,66 Па (0,05 мм рт. ст.).

12.3 Во время последних 12 часов испытаний по натеканию колебание температуры воздуха в помещении не должно превышать 5 °С.

12.4 Трубопроводы считать вакуумно-герметичными в том случае, если в течение 24 часов испытаний натечки не превышают 5,3 Па (0,04 мм рт. ст.).

Допускается сократить время испытаний до 6 часов с контролем величины прироста давления не более 0,8 Па (0,006 мм рт. ст.).

12.5 Определение мест течи производить способом обдувки гелием присоединительных мест и сварных швов или другим способом, обеспечивающим надежное и быстрое определение мест течи и не загрязняющим внутренние поверхности трубопроводов.

12.6 После монтажа выхлопные трубопроводы от вакуумных насосов испытать на герметичность избыточным давлением воздуха 0,1 МПа (1 кгс/см2). Результаты испытания считать удовлетворительными, если в течение двух часов падение давления не превышает 0,02 МПа (0,2 кгс/см2).

12.7 Трубопроводы систем В-10 и В-11 испытать давлением воздуха 1 МПа (10 кгс/см2).

Результаты испытания считать удовлетворительными, если в течение 24-х часов падение давления не превышает 0,03 МПа (0,3 кгс/см2).

Примечание - В случае, если на трубопроводах сжатого воздуха установлены регуляторы типа РДСВ, испытание смонтированных трубопроводов на прочность производить давлением 1,5 Рраб для Р < 0,6 МПа (6 кгс/см2) в течение 5 мин.

Испытание на герметичность выполнять рабочим давлением.

12.8 Сдача технологических трубопроводов в эксплуатации должна оформляться соответствующими актами.

12.9 Остальные требования к испытаниям трубопроводов по ОСТ 95 10573.

13 ОКРАСКА ТРУБОПРОВОДОВ

После проведения испытаний и подключения трубопроводов к аппаратам и приборам произвести окраску наружных поверхностей в цвета согласно каталогу [16].

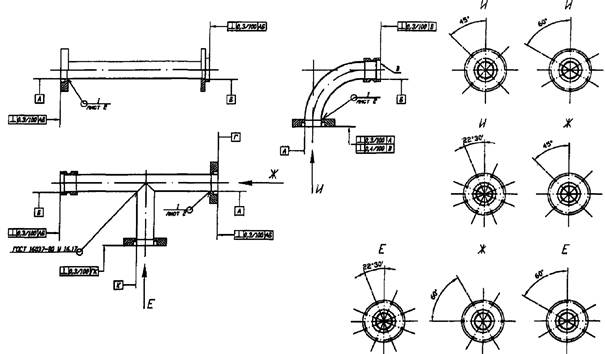

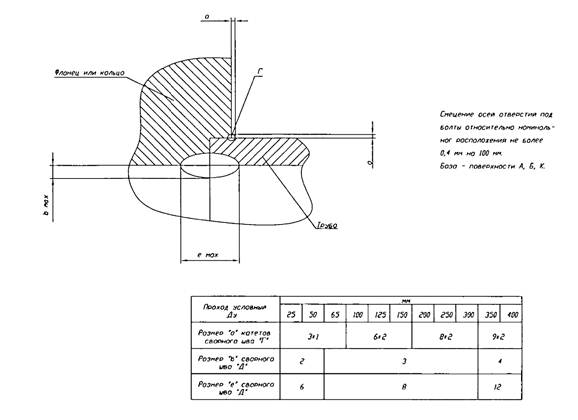

Приложение A

(обязательное)

Узлы приварки деталей

(Измененная редакция. Изм. № 1)

БИБЛИОГРАФИЯ

[1] РМТ-5-80 Трубопроводы вакуумные. Технические условия (четвертое издание).

[2] РМТ-5-94 И1 Трубопроводы вакуумные. Технические условия

[3] РТМ 6.16-81 Трубопроводы вакуумные. Детали. Рабочие чертежи

[4] РТМ 6.17-81 Трубопроводы вакуумные. Детали. Рабочие чертежи

[5] РТМ 6.18-81 Трубопроводы вакуумные. Сборочные единицы. Рабочие чертежи

[6] ТДМ 1-79... ТДМ 9-79 Трубопроводы вакуумные (Ду 25 ... 300 мм.). Сборочные чертежи

[7] РТМ 6.11-84 Соединения фланцевые. Типовые узлы.

[8] ТУ 2531-029-00152081-2002 Детали резинотехнические с пониженной влагопроницаемостыо для вакуумных систем. Технические условия.

[9] ТУ 2512-017-00152081-98 Резиновая смесь 51-1787. Технические условия.

[10] ТУ 38.1051919-90 Детали резиновые уплотняющие вакуумные специальные. Технические условия.

[11] ПНАЭ Г-7-003-87 Правила аттестации сварщиков оборудования и трубопроводов атомных энергетических установок.

[12] ПНАЭ Г-7-016-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединении и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль.

[13] ПНАЭ Г-7-017-89 Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль.

[14] ТУ 38.401-67-108-92 Нефрас-С2-80/120. Технические условия.

[15] ПНАЭ Г-7-019-89 Контроль герметичности. Газовые и жидкостные методы.

[16] Т-АС-1158-88 Каталог окраски производственных помещений, технологических коммуникаций и вспомогательного оборудования. Альбомы 1, 2 (Намечается в 2005 году к переизданию).

|

Главный

инженер |

__________ подпись |

В.И.

Калинкин |

|

|

|

|

|

Начальник службы стандартизации |

__________ подпись |

Б.В.

Шестоперов |

|

|

|

|

|

Начальник ОКП-1 |

__________ подпись |

А.В.

Кирсанов |

|

|

|

|

|

Главный инженер ОКП-1 |

__________ подпись |

В.Т.

Сорокин |

|

|

|

|

|

Главный инженер проекта |

__________ подпись |

В.П.

Миронов |

|

|

|

|

|

Главный

специалист |

__________ подпись |

Ю.В.

Вербин |

|

|

|

|

|

Начальник отдела 0141 |

__________ подпись |

Г.Н.

Щукин |

|

|

|

|

|

Зам. начальника отдела 0141 |

__________ подпись |

В.В.

Толстой |

|

|

|

|

|

Начальник группы отдела 0141 |

__________ подпись |

Н.Н.

Мигунов |

|

|

|

|

|

Ведущий инженер |

__________ подпись |

Н.В.

Маршуев |

|

|

|

|