ОДМ 218.3.096-2017

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОБЪЁМНОМУ ПРОЕКТИРОВАНИЮ

АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

ПО МЕТОДОЛОГИИ МАРШАЛЛА

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2017

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

РАСПОРЯЖЕНИЕ

|

28.05.2018 |

№ 1872-р |

Москва

О применении и публикации ОДМ 218.3.096-2017

«Методические рекомендации по объемному проектированию

асфальтобетонных смесей по методологии Маршалла»

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и обеспечения дорожных организаций методическими рекомендациями по объемному проектированию асфальтобетонных смесей по методологии Маршалла:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с даты подписания настоящего распоряжения ОДМ 218.3.096-2017 «Методические рекомендации по объемному проектированию асфальтобетонных смесей по методологии Маршалла» (далее - ОДМ 218.3.096-2017).

2. Управлению научно-технических исследований и информационного обеспечения (А.Н. Каменских) в установленном порядке обеспечить официальную публикацию ОДМ 218.3.096-2017.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя И.Г. Астахова.

|

Руководитель |

Р.В. Старовойт |

Предисловие

1 РАЗРАБОТАН: рабочей группой секции № 4 «Стандартизация, повышение качества и внедрение новых технологий, техники и материалов» Научно-технического совета Федерального дорожного агентства

2 ВНЕСЕН: Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Федерального дорожного агентства от 28.05.2018 г. № 1872/1-р

4 Настоящий стандарт разработан с учетом основных нормативных положений MANUAL SERIES № 02 (MS-2), 7th Edition «Методы проектирования асфальтобетонных смесей» (MANUAL SERIES № 02 (MS-2) 7th Edition «Asphalt Mix Design Methods») и входит в комплекс документов нормирующих метод объемного проектирования асфальтобетонных смесей в Российской Федерации.

5 ИЗДАН:

6 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

7 ВВОДИТСЯ ВПЕРВЫЕ.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Методические

рекомендации |

1 Область применения

1.1 Отраслевой дорожный методический документ «Методические рекомендации по объёмному проектированию асфальтобетонных смесей по методологии Маршалла» (далее - методический документ) является актом рекомендательного характера.

1.2 Методический документ устанавливает метод проектирования состава асфальтобетонных смесей по методологии Маршалла, основанный на определении объёмных свойств асфальтобетона.

1.3 Настоящий норматив распространяется на асфальтобетонные смеси и асфальтобетон, предназначенные для устройства конструктивных слоев в дорожном, аэродромном, промышленном и гражданском строительстве.

1.4 Методический документ рекомендован к применению изыскательскими, проектными, строительными и эксплуатирующими организациями, а также при реализации проектов по заданию государственных и иных исполнительных органов управления.

2 Нормативные ссылки

В настоящем стандарте использованы следующие нормативные ссылки:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Общие технические требования. Методы испытаний

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 16557-2005 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные от отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 32183-09 Материалы битуминозные полутвёрдые. Определение плотности пикнометром

ГОСТ 32703-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32730-2014 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761-2014 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32824-2014 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 32826-2014 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33133-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ Р 51568-99 Сита лабораторные из металлической проволочной сетки. Технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования

ОДМ 218.3.097-2017 Методические рекомендации по определению устойчивости уплотнённых асфальтобетонных смесей к пластическому течению на установке Маршалла (на образцах диаметром 152,4 мм)

ПНСТ 71-2015 Дороги автомобильные общего пользования. Материалы минеральные мелкозернистые для приготовления асфальтобетонных смесей. Метод определения плотности и абсорбции

ПНСТ 75-2015 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод определения зернового состава

ПНСТ 78-2015 Дороги автомобильные общего пользования. Материалы минеральные крупнозернистые для приготовления асфальтобетонных смесей. Метод определения плотности и абсорбции

ПНСТ 82-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические требования с учетом уровней эксплуатационных транспортных нагрузок

ПНСТ 85-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические требования с учетом температурного диапазона эксплуатации

ПНСТ 86-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Порядок определения марки с учетом температурного диапазона эксплуатации

ПНСТ 90-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод отбора проб

ПНСТ 92-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения максимальной плотности

ПНСТ 106-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения объемной плотности

ПНСТ 107-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения объемной плотности с использованием парафинированных образцов

ПНСТ 108-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения содержания воздушных пустот

ПНСТ 109-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения сопротивления пластическому течению цилиндрических образцов на установке Маршалла

ПНСТ 110-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод подготовки цилиндрических образцов с использованием установки Маршалла

ПНСТ 111-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод проведения термостатирования

ПНСТ 112-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов вращательным уплотнителем (Гиратором)

ПНСТ 113-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения водостойкости и адгезионных свойств

ПНСТ 114-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические требования для метода объемного проектирования по методологии «Superpave»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменён), то при пользовании настоящим стандартом следует руководствоваться заменённым (изменённым) документом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Эквивалентная одноосная нагрузка ЭООН (design ESALs): Нагрузка, равная 80 кН, передаваемая на дорожное покрытие от одной оси транспортного средства.

3.2 Номинальный максимальный размер минерального заполнителя (nominal maximum aggregate size): Размер минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, остаток минерального заполнителя на котором составляет более 10 %.

3.3 Максимальный размер минерального заполнителя (maximum aggregate size): Размер минерального заполнителя, который на один размер больше, чем номинальный максимальный размер минерального заполнителя.

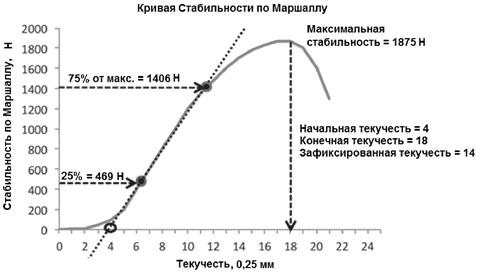

3.4 Стабильность по Маршаллу SM, Н

(Marshall stability): Характеризует устойчивость образца к стандартной нагрузке

при температуре 60 °С в результате проведения испытаний, выраженная в Ньютонах.

![]()

Стабильность по Маршаллу представляет собой значение максимальной нагрузки, полученной при постоянной скорости деформирования до начала разрушения образца.

3.5 Текучесть по Маршаллу FM (Marshall flow): Значение текучести по Маршаллу представляет собой величину общей (упругой и пластической) деформации образца, определяемой в ходе испытаний на стабильность. При этом деформация измеряется в диапазоне от нулевой до максимальной нагрузки и выражается в единицах, кратных 0,25 мм.

3.6 Испытуемый образец (test sample): Образец асфальтобетона, изготовленный путем уплотнения в лабораторных условиях, а также вырубка или керн, отобранные из покрытия автомобильной дороги или аэродрома.

3.7 Постоянная масса (constant mass): Масса материала, высушиваемого в сушильном шкафу, различающаяся не более чем на 0,1 % по результатам двух последних последовательно проводимых взвешиваний через промежутки времени, составляющие не менее 1 ч.

4 Общие положения

Для каждого выбранного гранулометрического состава заполнителей выбирается пять разных значений содержания битума. Полученные смеси испытываются на объемные свойства и на физико-механические показатели, с целью подбора оптимального количества вяжущего. В отчете результаты испытаний всегда указываются как среднее значение по трем «идентичным» уплотненным образцам. Подбор оптимального содержания вяжущего требует инженерной оценки и зависит от интенсивности дорожного движения, климатических условий, а также от опыта использования местных материалов. При проектировании по методологии Маршалла, оптимальное количество вяжущего в смеси подбирается таким образом, чтобы содержание воздушных пустот в уплотненных образцах составляло 4 ± 1 %.

5 Теоретические основы объёмного проектирования по методологии Маршалла

В связи с тем, что при традиционном проектировании асфальтобетонной смеси основные эксплуатационные свойства не измеряются напрямую, то содержание битумного вяжущего должно подбираться на основании измеряемого параметра, который позволяет наилучшим образом осуществлять контроль за эксплуатационными характеристиками покрытия. В ходе многосторонних исследований было определено, что таким параметром является содержание воздушных пустот. В результате, за проектный уровень содержания воздушных пустот был принят диапазон от 3 до 5 %. Внутри этого диапазона было принято оптимальное значение содержания воздушных пустот для проектирования асфальтобетонной смеси, с целью получения требуемых свойств, равное 4 %. После этого, результаты тестирования смеси в незначительной степени могут быть откорректированы. Объемные свойства уплотненного асфальтобетона являются важным критерием, по которому производится оценка асфальтобетонной смеси. Объемные свойства определяются на основании определения массы и/или объема смеси и ее составляющих компонентов (вяжущее, заполнитель, воздух). Практика показала, что по объемным свойствам смеси можно достаточно точно определять дальнейшие эксплуатационные характеристики асфальтобетона на протяжении всего срока службы покрытия.

Термин «объемный» применительно к асфальтовой промышленности обычно подразумевает использование измерений асфальтобетонной смеси по массе (М) и объему (V) для определения различных соотношений. Объемные свойства часто определяются как содержание в общем объеме смеси указанных проектных элементов: отдельно заполнителя или отдельно вяжущего. Отношение между массой и объемом определяется как плотность материала (G).

Так как предполагается, что любая плотность может быть рассчитана из значений массы и объема. Если в ходе тестирования были определены две из трех величин: G, М или V - третья величина может быть легко рассчитана. Принцип использования плотности является основным, так как лабораторные измерения выполняются по массе, а критерии смеси являются производными от объема. Использование описанных принципов позволяет рассчитывать данные по массе или по объему на основании имеющихся данных.

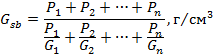

Некоторые типы плотности определяются в ходе объемного анализа асфальтобетонной смеси. Для каждого типа плотности используется определенная масса (вяжущего и/или заполнитель) и определенный объем (воздух, вяжущее, заполнитель или их комбинации). Некоторые значения плотности используют показатель объема заполнителя с учетом водопроницаемых пустот, а некоторые значения плотности - показатель объема с учетом водопроницаемых пустот, не заполненных абсорбированным битумным вяжущим. (Так как битумное вяжущее имеет большую вязкость, чем вода, он не способен проникать в пустоты заполнителя в той же степени, как и вода). На рисунке 1 показан характерный вид заполнителя, битума и воздушных пустот под микроскопом.

Рисунок 1. Типичное изображение заполнителя, битума и

воздушных пустот

в асфальтобетонной смеси под микроскопом.

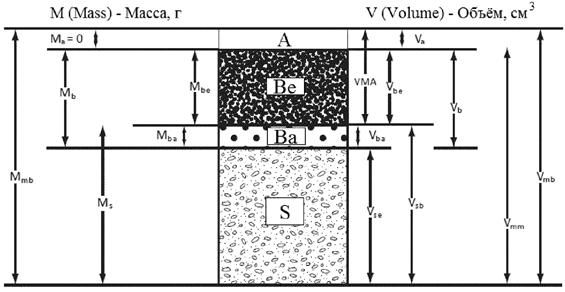

Уплотненную асфальтобетонную смесь в виде различных масс и объемов, использующихся при расчете объемных характеристик, также можно рассмотреть и в виде фазовой диаграммы на рисунке 2. При такой демонстрации смесь разбивается по компонентам: воздух, эффективное вяжущее (неабсорбированное), абсорбированное вяжущее и заполнитель.

Различные типы плотности, описанные в разделах 5.2.1 - 5.2.3, 5.2.6 - 5.2.8 могут либо определяться напрямую, либо рассчитываться на основании результатов лабораторных испытаний вяжущего, заполнителей и асфальтобетонной смеси. Были выведены несколько уравнений, которые позволяют рассчитывать каждое объемное свойство при помощи фазовой диаграммы.

A (Air) - Воздух

Be (Binder

effective) - Вяжущее эффективное

Ва (Binder absorbed) - Вяжущее абсорбированное

S (Stone) - Заполнитель

Рисунок 2. Фазовая диаграмма объёмных характеристик асфальтобетонной смеси.

5.1 Индексация объёмных характеристик по методологии Маршалла

В ходе проектирования смеси проводится ряд лабораторных испытаний на определение плотности асфальтобетонной смеси и ее компонентов. Для обозначения объемных свойств в показателях асфальтобетонных смесей используются различные индексы.

5.1.1 Начальная заглавная буква для обозначения типа свойства:

G (Gravity) - плотность;

М (Mass) - масса;

V (Volume) - объем;

Р (Percent) - процентное содержание.

5.1.2 Буква, следующая за начальной, в нижнем регистре, обозначает материал:

a (air) - воздух;

b (binder) - вяжущее;

s (stone) - заполнитель;

m (mix) - смесь.

5.1.3 Буква, следующая за второй в нижнем регистре, дает сведения о характере показателя.

a (absorbed) - абсорбированный (только для вяжущего);

a (apparent) - истинный (только для заполнителя);

b (bulk) - объёмный (кажущийся - только для объёма);

е (effective) - эффективный;

m (maximum) - максимальный;

о (optimum) - оптимальный.

5.1.4 Четвёртая буква, которая следует за заглавной и двумя последующими в нижнем регистре, дает дополнительные сведения о материале.

с (coarse) - крупнозернистый (только для заполнителя);

f (fine) - мелкозернистый (только для заполнителя);

5.2 Номенклатура объёмных характеристик методологии Маршалла

При объемном проектировании по методологии Маршалла используются следующие характеристики:

Плотность вяжущего Gb (Gravitybinder), г/см3 - это масса единицы объёма вяжущего. Плотность вяжущего обычно находится в пределах от 1,00 до 1,05 г/см3.

5.2.2 Общая объёмная плотность заполнителя Gsb

Общая объёмная плотность заполнителя Gsb (Gravitystone) г/см3 - это отношение массы заполнителя, просушенного в печи, к объему заполнителя с учетом объема водопроницаемых и водонепроницаемых пустот.

5.2.2.1 Определение объёмной плотности крупнозернистого заполнителя Gsbc выполняется в соответствии с ПНСТ 78-2015 как для объёмной плотности (Sd) по формуле 1 данного норматива.

где: А - масса пробы крупнозернистого минерального заполнителя на воздухе, высушенного до постоянной массы, г;

В - масса пробы крупнозернистого минерального заполнителя на воздухе после его выдерживания в воде в течение (17 ± 2) ч, г;

С - масса пробы крупнозернистого минерального заполнителя в воде после его выдерживания в воде в течение (17 ± 2) ч, г;

ρв - плотность воды при температуре испытания 23 °С, равная 0,997 г/см3.

5.2.2.2 Определение объёмной плотности мелкозернистого заполнителя Gsbf выполняется в соответствии с ПНСТ 71-2015 как для объёмной плотности (Sd) по формуле 2 настоящего документа.

где: А - масса пробы мелкозернистого минерального заполнителя на воздухе, высушенного до постоянной массы, г;

В - масса пикнометрической колбы с водой, г;

S - масса пробы минерального заполнителя в водонасыщенном, поверхностно-сухом состоянии, которой заполняли колбы, г;

С - масса пикнометрической колбы с минеральным заполнителем и водой, наполненной до отметки, г;

ρв - плотность воды при температуре испытания 23 °С, равная 0,997 г/см3.

5.2.2.3 Определение общей объёмной плотности заполнителя Gsb из несортированного отвала.

Некоторые отвалы бывают представлены крупнозернистой фракцией заполнителя (которая удерживается на сите с размером ячейки 4,75 мм), некоторые - мелкозернистой фракцией (которая проходит через сито с размером ячейки 4,75 мм), а некоторые - как крупнозернистой, так и мелкозернистой фракциями.

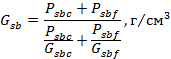

Для отвалов, включающих в себя как крупнозернистую, так и мелкозернистую фракции, должно определяться только одно значение объёмной плотности. Значение общей плотности Gsb для несортированного заполнителя из одного отвала рассчитывается как сочетание показателей для крупнозернистой и мелкозернистой фракций по следующему уравнению:

где: Psbc - процентное содержание (по массе) крупнозернистого заполнителя, удерживаемого на сите с ячейкой 4,75 мм, к общей несортированной пробе, %;

Psbf - процентное содержание (по массе) мелкозернистого заполнителя, проходящего через ячейку сита 4,75 мм, к общей несортированной пробе, %;

Gsbc - объёмная плотность крупнозернистого заполнителя, г/см3;

Gsbf - объёмная плотность мелкозернистого заполнителя, г/см3;

5.2.2.4 Расчет общей объёмной плотности заполнителя Gsb из смеси разных фракций.

Как только была определена объёмная плотность для каждой фракции заполнителя, необходимо рассчитать общую объёмную плотность всей смеси используемых фракций заполнителя. Расчет производится по уравнению 4.

где: P1, Р2, Рn - процентное содержание по массе каждой фракции заполнителя 1, 2, ... n в общей смеси заполнителя, %

G1, G2, Gn - объёмная плотность каждой фракции заполнителя 1, 2, ... n, г/см3

Это уравнение полезно для оценки Gsb в ходе испытаний по проектированию смеси. Рассчитанные значения объёмных плотностей для крупнозернистого и мелкозернистого заполнителя могут быть проверены путем дозирования комбинированного заполнителя, разделения его на фракции при помощи сита с ячейкой размером 4,75 мм и определения Gsbc проектного крупнозернистого и Gsbf мелкозернистого заполнителя. Процесс разделения смеси заполнителей на фракции через сито с ячейкой 4,75 мм и определение значений объёмной плотности отдельно для крупной и мелкой фракции смеси часто используется для проверки результатов проектирования смеси и для контроля качества промышленной смеси, использующейся на участке проведения работ.

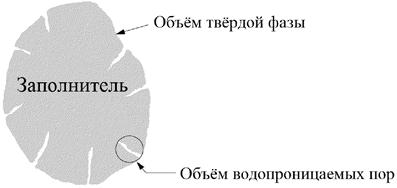

Общую объёмную плотность Gsb можно также определить по следующей формуле:

где: А - масса пробы минерального заполнителя на воздухе, высушенного до постоянной массы, г;

Vsb - кажущийся объём минерального заполнителя, см3

Кажущийся объём минерального заполнителя Vsb - это совокупность объёма твёрдой фазы заполнителя и объёма водопроницаемых пустот, показанных на рисунке 3.

Рисунок 3. Иллюстрация кажущегося объёма заполнителя Vsb.

5.2.3. Общая истинная плотность заполнителя Gsa и абсорбция заполнителя Abs

Общая истинная плотность заполнителя Gsa (Gravitystone apparent), г/см3 - это отношение массы заполнителя, просушенного в печи до постоянной массы, к единице объема, без учета водопроницаемых пустот. Значение объема, которое используется при расчете Gsa меньше, чем значение объема, которое используется для расчета Gsb, поэтому значение Gsa всегда будет больше, чем значение Gsb.

Лабораторные испытания по определению общей объёмной плотности Gsb также предоставляют данные для простого определения двух дополнительных свойств заполнителей, а именно общей истинной плотности Gsa и степени абсорбции воды заполнителем. Эти расчеты не требуются для определения объемных свойств смеси, но могут служить ценными инструментами для специалиста, проектирующего смесь, при контроле качества. Степень абсорбции заполнителя указывает на конечные характеристики смеси. Заполнители с высокой степенью абсорбции потребуют использования дополнительного вяжущего для заполнения водопроницаемых пустот в заполнителе, что повысит стоимость смеси. Характерным явлением для заполнителей является то, что они абсорбируют вяжущее в объеме, равном 40 - 80 % объема водопроницаемых пустот.

Для того чтобы определить эти значения для общей смеси заполнителей используются различные методики, которые зависят от способа определения Gsb. Если испытания на определение Gsb проводились отдельно для каждой фракции, то Gsa и степень абсорбции также следует определять отдельно для каждой фракции, а затем необходимо совмещать данные для определения значения, соответствующего конечной смеси. Если Gsb определялась на отдельных образцах крупнозернистого и мелкозернистого заполнителя из какого-либо отвала, то для определения Gsa применяется формула 8, а для определения степени абсорбции Abs для этого отвала может использоваться уравнение 12.

Как только будут получены значения Gsa для каждого отвала, их необходимо будет совместить для получения данных по конкретной смеси. Для этого может использоваться формула 9. Формула 12 применяется для расчета степени абсорбции смеси заполнителей.

Если данные по Gsb определялись непосредственно для смеси (в ходе проверки смеси или промышленного образца, отобранного с конвейера, подающего заполнитель на завод), то специалист по проектированию смеси может напрямую использовать формулы 8, 12, для определения Gsa и абсорбции Abs смеси.

5.2.3.1 Определение истинной плотности крупнозернистого заполнителя Gsac выполняется в соответствии с ПНСТ 78-2015 как для максимальной плотности (Sa) по формуле 6 настоящего документа.

где: А - масса пробы минерального заполнителя на воздухе, высушенного до постоянной массы, г;

С - масса пробы минерального заполнителя в воде после его выдерживания в воде в течение (17 ± 2) ч, г;

ρв - плотность воды при температуре испытания 23 °С, равная 0,997 г/см3.

Таким образом, выражение (А - С), это истинный объем заполнителя без объема водопроницаемых пустот.

5.2.3.2 Определение истинной плотности мелкозернистого заполнителя Gsaf выполняется в соответствии с ПНСТ 71-2015 как для максимальной плотности (Sa) по формуле 7 настоящего документа.

где: А - масса пробы мелкозернистого минерального заполнителя на воздухе, высушенного до постоянной массы, г;

В - масса пикнометрической колбы с водой, г;

С - масса пикнометрической колбы с минеральным заполнителем и водой, наполненной до отметки, г;

ρв - плотность воды при температуре испытания 23 °С, равная 0,997 г/см3.

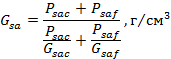

5.2.3.3 Определение общей истинной плотности Gsa несортированного заполнителя из одного отвала.

Для отвалов, включающих в себя как крупную, так и мелкую фракцию, должно определяться только одно значение общей истинной плотности. Значение общей истинной плотности Gsa для несортированного заполнителя из одного отвала рассчитывается как сочетание показателей для крупнозернистой и мелкозернистой фракций по следующему уравнению:

где: Psac - процентное содержание (по массе) крупнозернистого заполнителя, удерживаемого на сите с ячейкой 4,75 мм, к общей несортированной пробе, %;

Psaf - процентное содержание (по массе) мелкозернистого заполнителя, проходящего через ячейку сита 4,75 мм, к общей несортированной пробе, %;

Gsac - истинная плотность крупнозернистого заполнителя, г/см3;

Gsaf - истинная плотность мелкозернистого заполнителя, г/см3;

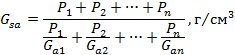

5.2.3.4 Расчет общей истинной плотности Gsa смеси разных фракций заполнителя

Как только была определена истинная плотность для каждой фракции заполнителя, необходимо рассчитать общую истинную плотность всей смеси используемых фракций заполнителя. Расчет производится по уравнению 9.

где: P1, Р2, Рn - процентное содержание по массе каждой фракции заполнителя 1, 2, ... n в общей смеси заполнителя, %

Ga1, Ga2, Gan - истинная плотность каждой фракции заполнителя 1, 2, ... n, г/см3

Для определения общей истинной плотности заполнителя Gsa также можно использовать формулу:

где: А - масса пробы минерального заполнителя на воздухе, высушенного до постоянной массы, г;

Vsa - истинный объём заполнителя, см3

Истинный объём минерального заполнителя Vsa - это объём твёрдой фазы заполнителя, как показано на рисунке 4.

Рисунок 4. Иллюстрация истинного объёма заполнителя Vsa.

5.2.3.5. Абсорбционная способность заполнителя (Абсорбция) Abs

Абсорбция Abs - это свойство минерального заполнителя наполняться водой за счёт своей поглощающей способности.

Абсорбционная способность заполнителя необходима для специалистов, проектирующих смеси и специалистов, работающих в лаборатории. Абсорбция является одним из показателей качества заполнителя, так как при высокой абсорбции заполнителя требуется больший объем вяжущего. Абсорбция вяжущего обычно составляет 40 - 80 % от уровня абсорбции воды.

Степень абсорбции Abs для мелкозернистых и крупнозернистых фракций заполнителя рассчитывается по одной методике, указанной как в ПНСТ 71-2015, так и в ПНСТ 78-2015 следуя, например, данному уравнению:

где: А - масса пробы минерального заполнителя на воздухе, высушенного до постоянной массы, г;

В - масса водонасыщенной пробы с просушенной поверхностью, г.

Расчёт общего значения абсорбции для смеси разных фракций заполнителя выполняется, используя средние арифметические значения, так как величина Abs представляет собой процент от массы и не включает в себя дополнительных отношений.

Общая величина абсорбции для всей смеси заполнителей рассчитывается, согласно ПНСТ 78-2015, следующим образом:

где: P1, Р2, Рn - процентное содержание по массе каждой фракции заполнителя 1, 2, ... n в общей смеси заполнителя, %

Abs1, Abs2, Absn - значение абсорбции для каждой фракции заполнителя 1, 2, n, %

5.2.4 Содержание заполнителя Ps

Содержание заполнителя Ps (Percentstone), % - общее содержание заполнителя в асфальтобетонной смеси, выраженное как процент от общей массы смеси.

5.2.5 Содержание вяжущего Рb

Содержание вяжущего Рb (Percentbinder), % - общее процентное содержание битумного вяжущего в асфальтобетонной смеси, выраженное как процент от общей массы смеси. В соответствии с вышеуказанным параметром Ps, справедливо выражение: Ps + Рb = 100 %.

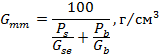

5.2.6 Максимальная плотность асфальтобетонной смеси Gmm

Максимальная плотность асфальтобетонной смеси Gmm (Gravitymix maximum) г/см3 - это отношение массы асфальтобетонной смеси к единице объема, без учета воздушных пустот.

Для того чтобы рассчитать объемные свойства смеси, необходимо определить Gmm и Gmb для каждого пробного содержания вяжущего, использующегося при проектировании смеси. Процедуры уплотнения позволяют определить значения Gmb для каждого образца, затем эти значения усредняются для каждого пробного содержания вяжущего. Соответствующее значение Gmm также необходимо определить при каждом процентном содержании вяжущего. При проектировании смеси возможно подготовить образцы и провести испытания на определение Gmm при каждом пробном содержании вяжущего, но в следствии того, что Gmm непосредственно связана с объемом битумного вяжущего, абсорбированного заполнителем существует и другой способ, при котором абсорбция вяжущего принимается за постоянную величину, не зависящую от количества вяжущего, добавляемого в смесь, при условии, что содержание вяжущего, добавленного к смеси, превышает величину абсорбции вяжущего заполнителем. Такой подход позволяет специалисту, проектирующему смесь, подготовить образец и определить значение Gmm при одном лабораторном содержании вяжущего. Значения Gmm для оставшихся значений содержания вяжущего могут быть рассчитаны с учетом эффективной плотности заполнителя Gse. Эффективная плотность заполнителя Gse является постоянной величиной, которая может использоваться для обратного расчета Gmm для любого содержания вяжущего.

5.2.6.1 Определение максимальной плотности асфальтобетонной смеси Gmm при любом содержании вяжущего.

Значение Gse используется для расчета Gmm при каждом требуемом содержании вяжущего. Этот шаг не является обязательным, если специалист, проектирующий смесь, проводит испытания на определение Gmm при каждом пробном содержании вяжущего. Gmm может быть определена визуально при помощи диаграммы, показанной на рисунке 2, и рассчитывается по следующему уравнению:

где: Mmb - объёмная масса асфальтобетонной смеси, г;

Vmm - объем минерального заполнителя и вяжущего, см3

Расчет Gmm при любом содержании вяжущего осуществляется с использованием значения Gse по следующему уравнению:

где: Ps - содержание заполнителя по массе к общей массе смеси, %

Рb - содержание вяжущего по массе к общей массе смеси, %

Ps + Pb = 100 %

Gse - эффективная плотность минерального заполнителя, г/см3

Gb - плотность вяжущего, г/см3

Следует обратить внимание на то, что по мере повышения содержания вяжущего в асфальтобетонной смеси, значение Gmm будет снижаться. Это происходит потому, что содержание заполнителя, который имеет более высокую плотность, снижается в единице объема при повышении процентного содержания вяжущего, которое имеет меньшую плотность.

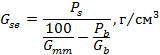

5.2.7 Эффективная плотность заполнителя Gse

Эффективная плотность заполнителя Gse (Gravitystone effective) - г/см3 - это отношение массы к единице объема просушенного в печи заполнителя, (включая объем водонепроницаемых пустот и водопроницаемых пустот, не заполненных битумом).

Примечание: Для определения каждой из величин: Gsb, Gsa и Gse - используется одна и та же масса (заполнителя, просушенного в печи), но разные объемы. Так как значение объема находится в знаменателе уравнения для определения удельного веса, при наименьшем значении объема значение удельного веса будет наибольшим. Так как значения объема равны при нулевой абсорбции, то существует следующее уравнение:

|

Gsa ≥ Gse ≥ Gsb |

(15) |

Эффективная плотность заполнителя Gse представляет собой отношение массы единицы объема заполнителя, просушенного в печи (включая как объем твердой фазы заполнителя, так и водопроницаемые пустот, не заполненные абсорбированным битумом, как это показано на рисунке 5) к массе воды того же объема. Если в лаборатории определяется только одно значение Gmm, специалист по проектированию смеси может выбрать такое содержание вяжущего, которое соответствует предполагаемому проектному содержанию вяжущего или превышает его, для того чтобы гарантировать равномерное покрытие заполнителя и минимизировать проникание воды в заполнители при проведении испытаний под вакуумом. После определения среднего значения Gmm для двух образцов с одинаковым содержанием вяжущего (или, при желании, для образцов с каждым пробным процентным содержанием вяжущего) Gse может быть рассчитана по следующему уравнению:

где: Ps - процентное содержание заполнителя в общей смеси по массе, %

Рb - процентное содержание вяжущего в общей смеси по массе, при котором проводятся испытания по определению Gmm, %

Gmm - максимальная плотность асфальтобетонной смеси, г/см3

Gb - плотность вяжущего, г/см3

Эффективную плотность заполнителя Gse также можно представить в виде формулы:

где: А - масса пробы минерального заполнителя на воздухе, высушенного до постоянной массы, г;

Vse - эффективный объём заполнителя, см3

Эффективный объём заполнителя Vse - это совокупность объёма твёрдой фазы заполнителя и объёма водопроницаемых пор незаполненных вяжущим (рисунок 5).

Рисунок 5. Иллюстрация эффективного объёма заполнителя Vse.

5.2.8 Объёмная плотность асфальтобетона Gmb

Объёмная плотность асфальтобетона Gmb (Gravitymix bulk), г/см3 - это отношение массы уплотнённого асфальтобетона, к единице объема вместе с порами и пустотами.

Характеристика объёмной плотности Gmb определяется в соответствии с ПНСТ 106-2016 и применима к любым образцам, уплотненным в лабораторных или в полевых условиях, включая керны, образцы в виде балки, плитные образцы дорожного полотна и т.д.

5.2.9 Содержание воздушных пустот Ра

Содержание воздушных пустот Pa (Percentair), % - это объем воздуха в уплотненной асфальтобетонной смеси, выраженный в процентах от общего объема уплотнённой асфальтобетонной смеси.

Следует обратить внимание, на то, что Ра обозначает процентное содержание воздушных пустот по объему, a Vа - измеренный объем воздушных пустот, выраженный в см3. Воздушные пустоты - это небольшие заполненные воздухом промежутки между частицами заполнителя, покрытыми вяжущим. Значение Ра может быть визуально определено по фазовой диаграмме, показанной на рисунке 2, и рассчитано по следующему отношению:

где: Va - объём воздушных пустот, см3

Vmb - кажущийся объём асфальтобетонной смеси, см3

Ра может быть рассчитано различными способами, но наиболее часто используется следующее выражение:

где: Gmm - максимальная плотность асфальтобетонной смеси, г/см3

Gmb - объёмная плотность асфальтобетонной смеси, г/см3

Содержание воздушных пустот Ра асфальтобетонной смеси, уплотненной в лабораторных условиях, - это важный критерий для подбора содержания вяжущего в асфальтобетонной смеси. Согласно проверенной временем практике, понижение содержания воздушных пустот в структуре заполнителя на 1 % увеличивает проектное содержание вяжущего в среднем на 0,3 - 0,4 %.

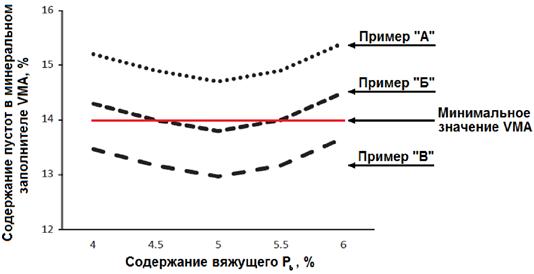

5.2.10 Содержание пустот в минеральном заполнителе VМА

Содержание пустот в минеральном заполнителе VМА (Voids in the Mineral Aggregate), % - это пустоты, образованные структурой заполнителя в уплотнённой асфальтобетонной смеси. Выражается в процентах от общего объема смеси. VМА складывается из объема воздушных пустот и эффективного содержания вяжущего (неабсорбированного заполнителем).

5.2.10.1 Определение содержания пустот в минеральном заполнителе VМА.

VМА рассчитывается на основе объёмной плотности заполнителя и выражается в процентах от кажущегося объёма уплотненной асфальтобетонной смеси. Поэтому VМА может быть рассчитано как разница кажущегося объема уплотненной асфальтобетонной смеси и объёма заполнителя, определенного, исходя их его объёмной плотности.

VМА может быть визуально определено по фазовой диаграмме, показанной на рисунке 2, и рассчитано по следующему отношению:

где: Va - объём воздушных пустот в уплотненной асфальтобетонной смеси, см3

Vbe - объём эффективного (неабсорбированного) вяжущего, см3

Vmb - кажущийся объём уплотненной асфальтобетонной смеси, см3

В большинстве случаев VМА вычисляется по следующему отношению:

где: Gmb - объёмная плотность асфальтобетонной смеси, г/см3

Ps - содержание заполнителя в асфальтобетонной смеси по массе, %

Gsb - объёмная плотность заполнителя, г/см3

Уравнения, приведенные выше, используются для анализа состава смеси, который определяется в процентном содержании по массе от общей смеси.

Если состав смеси определяется как процент по массе заполнителя, то для расчета VМА следует использовать следующее уравнение:

где: Gmb - объёмная плотность асфальтобетонной смеси, г/см3

Gsb - объёмная плотность заполнителя, г/см3

Рb - содержание вяжущего по массе в асфальтобетонной смеси, %

Так как VМА не включает в себя водопроницаемые пустоты в заполнителе, для расчета VМА следует использовать объёмную плотность заполнителя Gsb.

При проектировании асфальтобетонной смеси с уменьшением номинального максимального размера заполнителя, площадь поверхности общей структуры заполнителя увеличивается, как это показано на примере (рисунок 6). Поэтому содержание вяжущего, необходимое для качественного покрытия частиц заполнителя, также возрастает. Так как проектное содержание воздушных пустот Ра, остается неизменным, VМА должно увеличиваться, чтобы оставлять запас для дополнительного битумного вяжущего.

|

8 сфер диаметром D1′ = 2,5 см |

64 сферы диаметром D1/2′ =

1,25 см |

Рисунок 6. Влияние номинального максимального размера

заполнителя на содержание

вяжущего

5.2.10.2 Факторы, влияющие на содержание пустот в минеральном заполнителе VМА.

На содержание пустот в минеральном заполнителе VМА в уплотненной асфальтобетонной смеси влияют многие факторы. Как правило, все, что влияет на процесс уплотнения смеси в форме, также влияет и на значение VМА. Некоторые из факторов, влияющих на VМА, приведены ниже.

I Второстепенные факторы, влияющие на VМА:

а) Тип вяжущего - более густые вяжущие, вне зависимости от того, модифицированные они или нет, могут увеличить сопротивляемость асфальтобетонной смеси к уплотнению как в лабораторных, так и в реальных условиях. Это также может происходить по мере снижения температуры вяжущего, ввиду увеличения его вязкости.

б) Качество вяжущего - битумное вяжущее добавляет к смеси смазочные вещества, ввиду чего увеличивается способность структуры заполнителя к уплотнению. Небольшие изменения в содержании вяжущего (при проектном содержании вяжущего или при содержании вяжущего, близкого к проектному) обычно мало влияют на значение VМА уплотненной смеси. Большие отклонения от проектного содержания вяжущего в большей степени влияют на VМА (смотрите раздел 8.3).

в) Температура образца - по мере того, как температура смеси опускается, общая вязкость смеси повышается. Повышение вязкости смеси приводит к повышению устойчивости смеси к уплотнению в форме и в реальных условиях, а значит, повышается VМА. Существуют некоторые присадки, которые добавляются в теплую смесь и уменьшают вязкость смеси при пониженных температурах.

г) Форма, прочность и текстура заполнителя - эти характеристики являются субъективными и тяжело измеримыми. Материалы, приближенные к кубической форме, и более угловатые материалы повышают устойчивость смеси к уплотнению. Более грубая текстура поверхности дает тот же результат. Прочность заполнителя критически важна, так как хрупкий заполнитель будет деформироваться или разрушаться при уплотнении, что приведет к изменению гранулометрического состава и сильно повлияет на значение VМА.

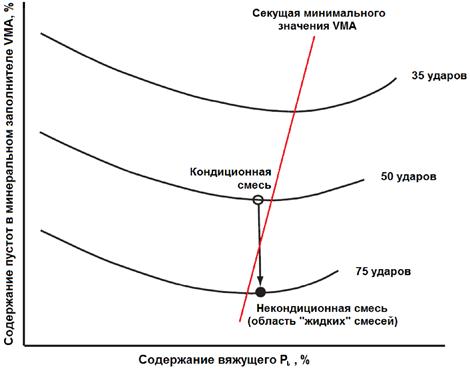

II Основные факторы, влияющие на VМА:

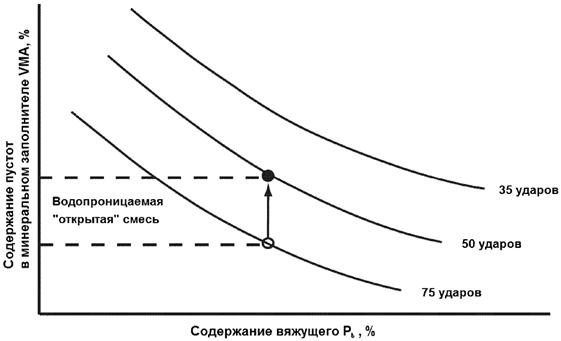

а) Величина уплотнительного усилия - Важно помнить, что пустоты в минеральном заполнителе VМА - это, общее пространство между частицами заполнителя в уплотненной асфальтобетонной смеси. Количество ударов уплотнения, которые используются в ходе проектирования смеси по методологии Маршалла, оказывают существенное влияние на значение VМА. При большем количестве ударов значение VМА в уплотнённом образце также будет снижаться.

б) Гранулометрический состав заполнителя - наиболее важный фактор, определяющий величину VМА. Для того, чтобы специалисту по проектированию смесей было легче формировать смеси, которые будут соответствовать требованиям по VМА, ему необходимо хорошо понимать принципы построения графиков гранулометрического состава. Достаточно сложно спрогнозировать VМА асфальтобетонной смеси только на основании гранулометрического состава. На конечное значение VМА оказывают влияние все факторы, описанные в этом разделе. Конечное значение VМА различных смесей не может быть определено до того момента, пока эти смеси не будут уплотнены при определенном числе ударов.

5.2.11 Содержание пустот в крупнозернистом заполнителе после сухого штыкования VСАDRC

Содержание пустот в крупнозернистом заполнителе после сухого штыкования VСАDRC (Voids in Coarse AggregateDry-Rodded Coarse), % - это пустоты, образованные структурой заполнителя в уплотнённой (сухим штыкованием) крупнозернистой смеси (проходящей через сито с ячейкой размером 4,75 мм). Выражается в процентах от общего объема крупнозернистого заполнителя.

Целью определения содержания пустот в крупнозернистом заполнителе VСАDRC заключается в подтверждении обеспечения требуемого контакта крупных зёрен каркасного скелета в проектируемом составе смеси.

Величина содержания пустот в крупнозернистом заполнителе VСАDRC определяется согласно ПНСТ 124-2016 как для пустотности (Р), в соответствии с уравнением:

где: Gsbc - объёмная плотность крупнозернистого заполнителя, г/см3;

GDRC - объёмная плотность крупнозернистого заполнителя после сухого уплотнения штыкованием, г/см3

5.2.12 Содержание пустот в крупнозернистом заполнителе уплотнённой асфальтобетонной смеси VCAMIX

Содержание пустот в крупнозернистом заполнителе уплотнённой асфальтобетонной смеси VCAMIX (Voids in Coarse AggregateMIXture) % - это процентное отношение пустот, образованных структурой крупного заполнителя к общему объёму асфальтобетонной смеси, включающему в себя остальные компоненты (мелкозернистый заполнитель, вяжущее, стабилизирующие добавки, воздушные пустоты).

Величина содержания пустот в крупнозернистом заполнителе уплотнённой асфальтобетонной смеси VCAMIX определяется в соответствии с уравнением:

где: Gmb - объёмная плотность асфальтобетонной смеси, г/см3

Gsbc - объёмная плотность крупнозернистого заполнителя, г/см3;

Psc - содержание крупнозернистого заполнителя в асфальтобетонной смеси, %

VCAMIX определяется для оценки наличия скелетного каркаса, образованного крупнозернистым заполнителем при условии контакта крупных зёрен между собой. Скелетный каркас из крупнозернистого заполнителя обеспечивается только в случае соблюдения следующего неравенства:

|

VCAMIX ≤ VCADRC, |

(25) |

5.2.13 Содержание пустот, наполненных битумом VFA

Содержание пустот, наполненных битумом VFA (Voids Filled with Asphalt), % - это процентное содержание пустот в минеральном заполнителе, наполненных эффективным вяжущим (неабсорбированным заполнителем).

Значение VFA, так же, как и VMA, имеет тенденцию к увеличению по мере того, как уменьшается размер заполнителя смеси и увеличивается его общая площадь поверхности. VFA может быть рассчитано по одному из следующих уравнений.

VFA может быть визуально определено по фазовой диаграмме, показанной на Рисунке 2, и рассчитано по следующему отношению:

где: Vbe - объем эффективного (неабсорбированного) вяжущего, см3

Va - объем пустот в уплотненной асфальтобетонной смеси, см3

В большинстве случаев VFA вычисляется по следующему отношению:

где: VМА - содержание пустот в минеральном заполнителе, %

Ра - содержание воздушных пустот в уплотненной асфальтобетонной смеси, %

5.2.14 Содержание абсорбированного вяжущего Рba

Содержание абсорбированного вяжущего Pba (Percentbinder absorbed), % - это процентное содержание вяжущего (по массе), абсорбированного в заполнителе. Выражается как процент от общей массы заполнителя.

Исходя из многолетней практики, считается, что количество абсорбированного вяжущего для одного заполнителя постоянно, поэтому его значение рассчитывается на основании значения массы заполнителя. Следует обратить внимание на то, что, если абсорбция рассчитывалась на основании общей массы смеси, значение Рbа изменится, если произвести расчеты на основании количества вяжущего, добавленного в асфальтобетонную смесь.

Рbа может быть визуально определено по фазовой диаграмме, показанной на Рисунке 2, и рассчитано по следующему отношению:

где: Мba - масса абсорбированного битума, г

Ms - масса заполнителя, г

Для расчета Рbа наиболее часто используется следующее уравнение:

где: Gse - эффективная плотность заполнителя, г/см3

Gsb - объёмная плотность заполнителя, г/см3

Gb - плотность вяжущего, г/см3

5.2.15 Содержание эффективного вяжущего Рbe

Содержание эффективного вяжущего Pbe (Percentbinder effective), % - это процентное содержание вяжущего (по массе), которое обволакивает заполнитель в асфальтобетонной смеси, но не абсорбируется в заполнитель. Выражается как процент от общей массы смеси.

Такое содержание называется эффективным, или «рабочим», так как это вяжущее консолидирует компоненты и определяет эксплуатационные характеристики всей асфальтобетонной смеси.

Следует обратить внимание на то, что Рbe выражается как процент от общей массы смеси. Это значит, что математически Рba + Рbе ≠ Рb, общему содержанию вяжущего, так как Рba представляет собой процент от общей массы заполнителя, а Рbе - процент от общей массы смеси. Тем не менее, масса всего заполнителя и масса всей смеси настолько близки по значению, что в практическом смысле, при расчетах с точностью до 0,1 %, сумма абсорбированного и эффективного вяжущего обычно равна общему количеству вяжущего. Расчет может быть произведен по следующим уравнениям:

Исходя из фазовой диаграммы на Рисунке 2, Рbе может быть определено:

где: Мbe - масса эффективного битума, г

Мmb - общая масса асфальтобетонной смеси, г

Для расчета Рbе наиболее часто используется следующее уравнение:

где: Рb - общее содержание вяжущего, от массы смеси, %

Pba - количество абсорбированного вяжущего, от массы заполнителя, %

Ps - общее содержание заполнителя, от массы смеси, %

5.2.16 Соотношение количества пылевидных частиц к количеству вяжущего Р0,075/Рbe

Соотношение пылевидных частиц к вяжущему Р0,075/Рbe асфальтобетонной смеси, иногда называют «пропорция пылевидных частиц», - это отношение содержания заполнителя, проходящего через сито с размером ячейки 0,075 мм (Р0,075) к эффективному содержанию битума Рbе. Традиционным диапазоном данного соотношения является от 0,6 до 1,2, за исключением следующих случаев:

• для смесей, с номинальным максимальным размером заполнителя 4,75 мм, допустимый диапазон составляет 0,9 - 2,0;

• для смесей, содержащих крупнозернистый заполнитель, гранулометрический состав которых отображается на графике с кратностью 0,45 ниже линии первичного контрольного сита, допустимый диапазон составляет 0,8 - 1,6.

Соотношение пылевидных частиц к вяжущему Р0,075/Рbe является одним из обязательных параметров проектирования плотных асфальтобетонных смесей.

Данная характеристика относится к рабочим свойствам асфальтобетонных смесей. При низких значениях Р0,075/Рbe смесь как правило получается слишком мягкой, с низкой сцепляемостью. Такая смесь плохо подлежит уплотнению в полевых условиях, так как она имеет тенденцию к растеканию в стороны под давлением катка. По мере увеличения значения Р0,075 смеси становятся более прочными, но при слишком высоком значении Р0,075 смесь снова становится мягкой. Смеси с высокими значениями Р0,075/Рbe имеют склонность к микрорастрескиванию в ходе уплотнения и образованию так называемых усадочных трещин. Эта величина чаще всего рассчитывается для жестких асфальтобетонных смесей.

6 Алгоритм объёмного проектирования по методологии Маршалла

Проектирование асфальтобетонной смеси по методологии Маршалла должно проводиться по порядку в соответствии со следующими этапами.

6.1 Определение асфальтобетонной смеси как цели проектирования.

Необходимо определиться с типом и видом асфальтобетонной смеси в соответствии с предъявляемыми к ней требованиями, а также эксплуатационными условиями конструктивного слоя дорожной одежды.

6.1.1 Классификация асфальтобетонных смесей по методологии Маршалла

В зависимости от значения прохода на первичном контрольном сите асфальтобетонные смеси классифицируют как:

- мелкозернистые - смеси, у которых значение прохода на первичном контрольном сите превышает значение, указанное в таблице 1;

- крупнозернистые - смеси, у которых значение прохода на первичном контрольном сите не превышает значение, указанное в таблице 1.

Таблица 1. Классификация асфальтобетонных смесей по значению прохода на первичном контрольном сите.

|

Номинальный максимальный размер заполнителя, мм |

37,5 |

25,0 |

19,0 |

12,5 |

9,5 |

|

Первичное контрольное сито с размером ячеек, мм |

9,5 |

4,75 |

4,75 |

2,36 |

2,36 |

|

Значение прохода на первичном контрольном сите, % |

47 |

40 |

47 |

39 |

47 |

Асфальтобетонные смеси в зависимости от проектного количества воздушных пустот подразделяют на следующие виды:

- плотные, с содержанием воздушных пустот от 3 % до 5 %;

- пористые, с содержанием воздушных пустот от 5 % до 10 %;

- высокопористые, с содержанием воздушных пустот более 10 %.

По непрерывности гранулометрического состава минеральной части асфальтобетонные смеси, запроектированные по методологии Маршалла, подразделяются на:

- смеси с непрерывным гранулометрическим составом;

- смеси с прерывистым гранулометрическим составом;

6.2 Подбор минерального заполнителя.

Подбирается, соответствующий минеральный заполнитель по следующим этапам:

6.2.1 Определение соответствия заполнителя физико-механическим свойствам по следующим параметрам:

- марка по дробимости, потеря массы при истирании;

- стойкость к воздействию сульфата натрия (сульфата магния);

- содержание примесей;

- количество пластинчатых и угловатых зёрен;

- количество дроблёных зёрен.

6.2.2 Определение соответствия заполнителя требованиям объёмных свойств:

- номинальный максимальный размер;

- плотность;

- абсорбционная способность;

- зерновой состав.

6.3 Подбор битумного вяжущего.

Далее необходимо подобрать тип и марку битумного вяжущего, отвечающего будущим эксплуатационным требованиям, см. раздел 8.

Проектное, приблизительное количество битумного вяжущего определяется в соответствии с разделом 7 настоящего документа. В случае проектирования щебёночно-мастичной асфальтобетонной смеси, содержание битумного вяжущего должно быть не менее 6 %.

6.4 Подготовка асфальтобетонной смеси, изготовление образцов, проведение расчётов и испытаний.

Смешивание исходных компонентов в асфальтобетонную смесь с различным содержанием вяжущего и изготовление необходимого количества соответствующих образцов для дальнейших испытаний (см. раздел 13), с учётом требуемого уровня уплотнения.

6.4.1 Необходимо произвести испытания и вычисление следующих ранее описанных объёмных характеристик асфальтобетонных смесей для каждого содержания битумного вяжущего:

- максимальная плотность асфальтобетонной смеси Gmm в соответствии с п. 5.2.6 или по ПНСТ 92-2016;

- объёмная плотность асфальтобетонной смеси Gmb, в соответствии с ПНСТ 106-2016 или ПНСТ 107-2016;

- процентное содержание воздушных пустот Ра, в соответствии с п. 5.2.9 или по ПНСТ 113-2016;

- общая объёмная плотность минерального заполнителя Gsb, в соответствии с п. 5.2.2 или ПНСТ 115-2016;

- процентное содержание пустот в минеральном заполнителе в уплотнённой асфальтобетонной смеси VМА, в соответствии с п. 5.2.10;

- процентное содержание пустот, заполненных битумом в уплотнённой асфальтобетонной смеси VFA, в соответствии с п. 5.2.11.

6.4.2 Затем следует выполнить испытания на определение физико-механических показателей уплотнённых асфальтобетонных смесей с различным содержанием битумного вяжущего:

- определение стабильности по Маршаллу;

- определение текучести по Маршаллу.

6.5 Анализ полученных результатов и определение оптимального состава асфальтобетонной смеси с ожидаемыми свойствами.

Для получения конечного рецептурного состава проектируемой асфальтобетонной смеси, необходимо выбрать оптимальное количество битумного вяжущего, соответствующее эксплуатационным свойствам конструкционного слоя дорожной одежды. Далее рассмотрен пример проектирования и определения оптимального состава плотной асфальтобетонной смеси с номинальным максимальным размером минерального заполнителя 19,0 мм для автомобильной дороги с высокой интенсивностью движения.

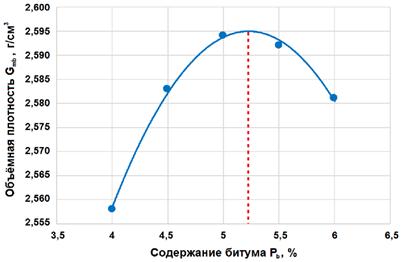

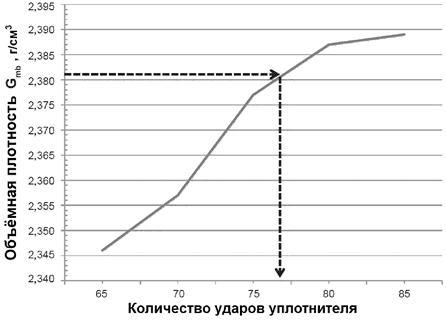

Выбор оптимального количества битумного вяжущего Рbo в асфальтобетонной смеси определяется как среднеарифметический результат суммы оптимальных количеств битумного вяжущего РbG, РbA, PbS в зависимости от соответствующих характеристик Gmb, Ра и SM. Определение проектного состава асфальтобетонной смеси проводится по следующим этапам:

6.5.1 Определение РbG по максимальному значению показателя объёмной плотности асфальтобетонной смеси Gmb

Определение значения битумного вяжущего при максимальном значении объёмной плотности асфальтобетонной смеси рассмотрен на рисунке 7

Рисунок 7. Определение количества битумного вяжущего РbG

по параметру

объёмной плотности асфальтобетонной смеси Gmb.

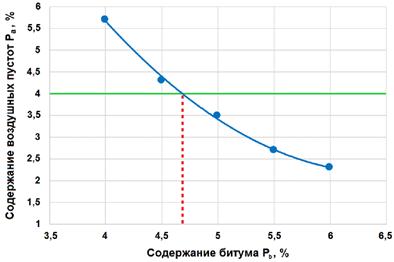

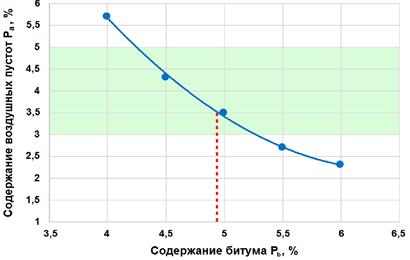

6.5.2 Определение РbA по процентному содержанию воздушных пустот Ра

На рисунке 8 показано определение значения битумного вяжущего РbA по содержанию воздушных пустот Ра, равному 4 %.

Рисунок 8. Определение количества битумного вяжущего РbA по параметру содержание воздушных пустот Ра

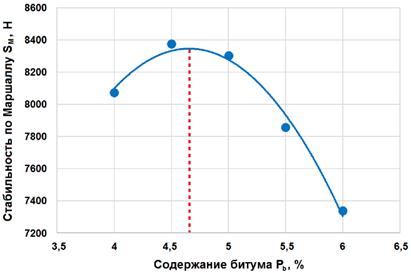

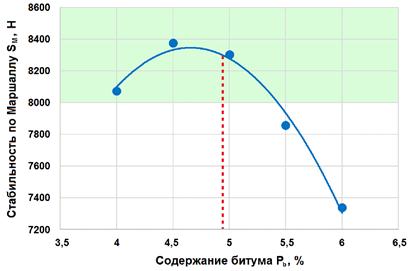

6.5.3 Определение РbS по максимальному значению показателя стабильности асфальтобетонной смеси по Маршаллу SM.

Рисунок 9. Определение количества битумного вяжущего РbS по параметру

стабильности по Маршаллу SM

6.5.4 Расчёт оптимального количества битумного вяжущего Рbo

Оптимальное количество битумного вяжущего Рbo определяется по следующей формуле:

где: РbG - содержание битумного вяжущего, соответствующее максимальному значению объёмной плотности асфальтобетонной смеси Gmb, %

PbA - содержание битумного вяжущего, соответствующее проектному содержанию воздушных пустот Ра, равному 4 %, %

РbS - содержание битумного вяжущего, соответствующее максимальному значению показателя стабильности асфальтобетонной смеси по Маршаллу SM, %

На основании демонстрационных примерных графиков и в соответствии с формулой 32 находится оптимальное количество битумного вяжущего Рbo:

6.5.5 Проверка соответствия свойств асфальтобетонной смеси требуемым характеристикам при оптимальном количестве битумного вяжущего Рbо

Дополнительно необходимо удостовериться, что при выбранном оптимальном количестве битумного вяжущего Рbo, остальные свойства асфальтобетонной смеси находятся в регламентированных диапазонах соответствующих параметров, указанных в таблице 9.

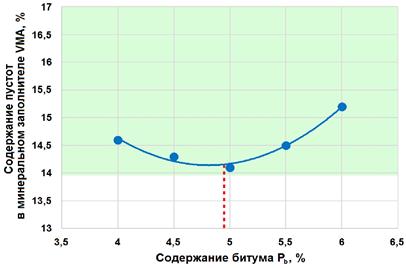

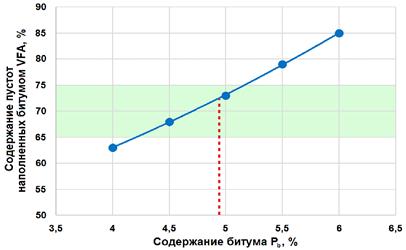

Рисунок 10. График проверки соответствия

асфальтобетонной смеси по

содержанию воздушных пустот Ра при оптимальном

содержании битумного

вяжущего Рbо

Рисунок 11. График проверки соответствия

асфальтобетонной смеси по

содержанию пустот в минеральном заполнителе VМА

при оптимальном содержании

битумного вяжущего Рbo

Рисунок 12. График проверки соответствия

асфальтобетонной смеси по

содержанию пустот, наполненных битумом VFA при оптимальном

содержании

битумного вяжущего Рbo

Рисунок 13. График проверки соответствия

асфальтобетонной смеси по

показателю стабильности по Маршаллу SM при оптимальном

содержании

битумного вяжущего Рbo

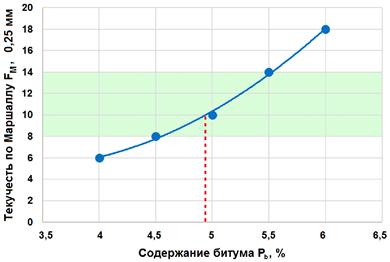

Рисунок 14. График проверки соответствия

асфальтобетонной смеси по

показателю текучести по Маршаллу FM при оптимальном

содержании битумного

вяжущего Рbo

Если все рассчитанные и измеренные значения, свойств асфальтобетонной смеси при содержании битума Рbo, соответствуют критериям, приведенным в таблице 9, то такое содержание битума запроектированной асфальтобетонной смеси считается оптимальным и утверждается в рецепте.

В случае, если соблюдаются не все проектные критерии, то необходимо внести корректировки в состав, либо произвести повторное проектирование асфальтобетонной смеси (смотрите сноску 7 в Таблице 9).

В разделе 8 приводится ряд замечаний, которые следует учесть, даже если соблюдаются все проектные критерии.

Решение касательно достижения полученной асфальтобетонной смеси с оптимальным содержанием битума Рbo конечной цели проектирования, принимается на основании соответствия её характеристик требованиям методологии Маршалла, указанным в таблице 9.

6.6 Утверждение рецептурного состава запроектированной смеси и оформление отчётной документации

После проведённого анализа полученных результатов и определения конечного состава запроектированной асфальтобетонной смеси необходимо оформить отчётную документацию с указанием в ней всей требуемой информации.

Примечание. Вышеописанная процедура проектирования асфальтобетонных смесей по Маршаллу является базовой, но по требованию Заказчика, конечная асфальтобетонная смесь может быть подвергнута дополнительным испытаниям для определения её соответствия другим характеристикам, например, устойчивости к колееобразованию, к деформации сдвига, водостойкости, прочности на растяжение или усталостной прочности при многократном изгибе.

7 Особенности проектирования по методологии Маршалла

Правильно спроектированная асфальтобетонная смесь по методологии Маршалла, в виде покрытия дорожной одежды способна выдерживать высокие транспортные нагрузки в сочетании с неблагоприятными климатическими условиями в соответствии с расчётными требованиями.

Процедура проведения испытаний по методу Маршалла начинается с подготовки образцов. До подготовки образцов необходимо выполнить следующее:

7.1 Необходимо убедиться в том, что все материалы, предназначенные для использования, соответствуют проектным требованиям.

Такие показатели минеральной части как количество дробленых зерен, количество плоских и удлиненных зерен в крупнозернистом заполнителе, а также количество пустот, эквивалент песка в мелкозернистом заполнителе и другие должны соответствовать значениям, указанным в таблице 1, 2 или 3 в зависимости от типа проектируемой асфальтобетонной смеси и ожидаемой транспортной нагрузки.

Таблица 1. Требования к минеральному заполнителю для проектирования плотных асфальтобетонных смесей

|

Приложения ЭООН1), млн |

Количество дробленых зерен3) %, не менее |

Количество пустот в мелкозернистом заполнителе, %, не менее |

Эквивалент песка, %, не менее |

Количество плоских и удлиненных зерен3), %, не более |

||

|

Глубина от поверхности, мм |

Глубина от поверхности, мм |

|||||

|

≤ 100 |

> 100 |

≤ 100 |

> 100 |

|||

|

< 0,3 |

55/- |

-/- |

- |

- |

40 |

- |

|

от 0,3 до < 3 |

75/- |

50/- |

40 |

40 |

40 |

10 |

|

от 3 до < 10 |

85/802) |

60/- |

45 |

40 |

45 |

10 |

|

от 10 до < 30 |

95/90 |

80/75 |

45 |

40 |

45 |

10 |

|

≥ 30 |

100/100 |

100/100 |

45 |

45 |

50 |

10 |

|

________ 1) Количество приложений ЭООН рассчитывают на 20 лет срока службы автомобильной дороги. 2) Значение 85/80 означает, что 85 % для крупнозернистого заполнителя имеет минимум одну поверхность излома, а 80 % имеют не менее двух поверхностей излома. 3) Показатель не определяют для смесей с номинальным максимальным размером зерен 4,75 мм. Примечания: 1 Для дорог с уровнями приложения ЭООН < 0,3 млн и для смесей с номинальным максимальным размером заполнителя 4,75 мм содержание воздушных пустот в мелкозернистом заполнителе должно быть не менее 40 %. 2 Для дорог с уровнями приложения ЭООН ≥ 0,3 млн и для смесей с номинальным максимальным размером заполнителя 4,75 мм содержание воздушных пустот в мелкозернистом заполнителе должно быть не менее 45 %. |

||||||

|

Показатель |

Требуемое значение |

Метод испытания |

|

|

Крупнозернистый заполнитель |

|||

|

Пустоты в минеральном заполнителе VМА, %, не менее |

17 |

||

|

Пустоты в крупнозернистом заполнителе уплотнённой асфальтобетонной смеси VСАMIХ, %, менее |

VCADRC |

||

|

Сопротивление истираемости, потеря по массе %, не более |

30 |

по ГОСТ на заполнитель |

|

|

Количество пластинчатых и угловатых зёрен, % по массе, не более |

в соотношении 3:1 |

20 |

|

|

в соотношении 5:1 |

5 |

||

|

Абсорбция Abs, % по объёму, не более |

2,0 |

||

|

Потеря массы после 5 циклов под воздействием, % не более1 |

сульфата натрия |

15 |

|

|

сульфата магния |

20 |

||

|

Количество дроблёных зёрен с дроблёными поверхностями % по массе, не менее |

с 1 поверхностью |

100 |

|

|

с 2 поверхностями |

90 |

||

|

Мелкозернистый заполнитель |

|

||

|

Потеря массы после 5 циклов под воздействием, % не более1 |

сульфата натрия |

15 |

|

|

сульфата магния |

20 |

||

|

________ 1 Потеря массы определяется по одному из методов: под воздействием сульфата натрия или под воздействием сульфата магния |

|||

|

Показатель |

Требуемое значение |

Метод испытания |

|

|

Крупнозернистый заполнитель |

|||

|

Пустоты в крупнозернистом заполнителе уплотнённой асфальтобетонной смеси VCAMIX, %, менее |

VCADRC |

||

|

Сопротивление истираемости, потеря по массе %, не более |

30 |

по ГОСТ на заполнитель |

|

|

Количество пластинчатых и угловатых зёрен, % по массе, не более |

в соотношении 5:1 |

10 |

|

|

Абсорбция Abs, % по объёму, не более |

2,0 |

||

|

Потеря массы после 5 циклов под воздействием, % не более1 |

сульфата натрия |

15 |

|

|

сульфата магния |

20 |

||

|

Количество дроблёных зёрен с дроблёными поверхностями, % по массе, не менее |

с 1 поверхностью |

95 |

|

|

с 2 поверхностями |

90 |

||

|

Мелкозернистый заполнитель |

|||

|

Эквивалент песка, % не менее |

45 |

по ГОСТ |

|

|

Потеря массы после 5 циклов под воздействием, % не более1 |

сульфата натрия |

15 |

|

|

сульфата магния |

20 |

||

|

________ 1 Потеря массы определяется по одному из методов: под воздействием сульфата натрия или под воздействием сульфата магния |

|||

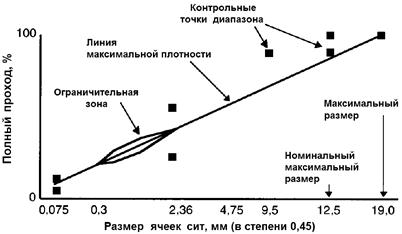

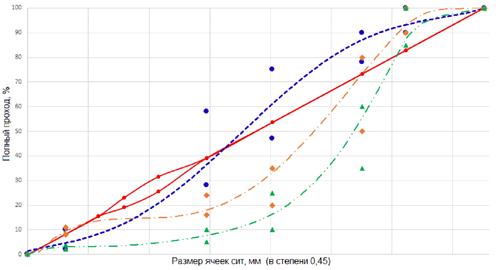

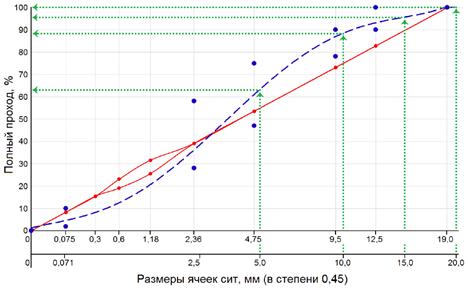

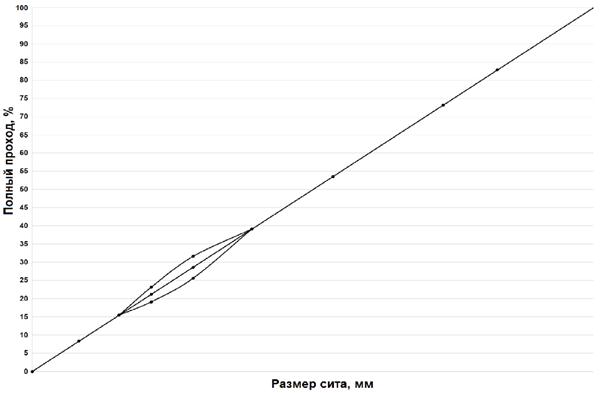

7.2 Следует убедиться в том, что фракционное сочетание заполнителей выполненное в соответствии с формулой 35, удовлетворяет проектным требованиям по гранулометрическому составу, указанному в таблицах 5, 6 или 7. Зерновой состав должен укладываться в регламентированный диапазон (между контрольными точками) для соответствующего номинального максимального размера заполнителя (см. рисунок 15).

Рисунок 15. График для зернового состава с номинальным

максимальным размером

заполнителя 12,5 мм

Линия максимальной плотности для зернового состава, определённого номинального максимального размера определяется по зависимости полного прохода заполнителя от размера сит. Полный проход минеральных зёрен Р от размера сит вычисляется по следующей формуле:

где: d - размер ячеек расчётного сита, мм

D - максимальный размер минерального заполнителя смеси, мм

Зерновой состав, проходящий через ограничительную зону характеризует минеральный заполнитель с избыточным количеством мелких частиц. Асфальтобетонные смеси с таким минеральным составом отличаются неустойчивыми прочностными свойствами и в большей степени подвержены колееобразованию. Поэтому минеральную часть асфальтобетонной смеси необходимо подбирать таким образом, чтобы кривая зернового состава не заходила в ограничительную зону и огибала её снизу. Для каждого номинального максимального размера заполнителя установлена своя ограничительная зона, указанная в таблице 4. Типичный зерновой состав, не пересекающий ограничительную зону и огибающий её снизу представлен на рисунке 16.

Таблица 4. Пределы ограничительной зоны

|

Размер ячеек, мм |

Номинальный максимальный размер заполнителя, проходы, % |

|||||||||

|

37,5 мм |

25,0 мм |

19,0 мм |

12,5 мм |

9,5 мм |

||||||

|

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

|

|

4,75 |

34,7 |

39,5 |

- |

- |

- |

|||||

|

2,36 |

23,3 |

27,3 |

26,8 |

30,8 |

34,6 |

39,1 |

47,2 |

|||

|

1,18 |

15,5 |

21,5 |

18,1 |

24,1 |

22,3 |

28,3 |

25,6 |

31,6 |

31,6 |

37,6 |

|

0,6 |

11,7 |

15,7 |

13,6 |

17,6 |

16,7 |

20,7 |

19,1 |

23,1 |

23,5 |

27,5 |

|

0,3 |

10,0 |

11,4 |

13,7 |

15,5 |

18,7 |

|||||

Рисунок 16. Типовой график зернового состава плотной

смеси с номинальным

максимальным размером заполнителя 12,5 мм

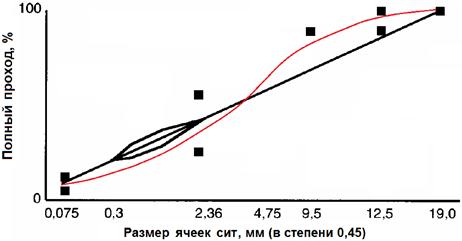

На рисунке 17 изображены характерные кривые зерновых составов разных типов асфальтобетонных смесей. Кривые зерновых составов ограничены контрольными точками диапазонов для каждого типа смесей. Нормированные диапазоны зерновых составов для щебёночно-мастичных смесей и смесей с открытой гранулометрией, установлены таким образом, что не позволяют запроектировать смесь минерального заполнителя с возможностью пересечения кривой ограничительной зоны. В связи с этим, допускается не изображать ограничительную зону на гранулометрических графиках зерновых составов щебёночно-мастичных смесей и смесей с открытой гранулометрией.

![]() Кривая максимальной плотности с ограничительной зоной

Кривая максимальной плотности с ограничительной зоной

![]() Кривая

зернового состава плотной смеси

Кривая

зернового состава плотной смеси

![]() Контрольные точки для зернового состава

плотной смеси

Контрольные точки для зернового состава

плотной смеси

![]() Кривая

зернового состава щебёночно-мастичной смеси

Кривая

зернового состава щебёночно-мастичной смеси

![]() Контрольные точки для зернового составы

щебёночно-мастичной смеси

Контрольные точки для зернового составы

щебёночно-мастичной смеси

![]() Кривая

зернового состава смеси с открытой гранулометрией

Кривая

зернового состава смеси с открытой гранулометрией

![]() Контрольные

точки для зернового состава смеси с открытой гракулометрией

Контрольные

точки для зернового состава смеси с открытой гракулометрией

Рисунок 17. Типовой график зерновых составов плотной

смеси, щебёночно-

мастичной смеси и смеси с открытой гранулометрией.

Используя формулу 35, смешивают все минеральные материалы, которые планируется применять при приготовлении асфальтобетонной смеси.

|

Р = А·а + В·b + С·с, и т.д. |

(35) |

где: Р - полный проход материала на заданном сите от смеси применяемых фракций А, В, С и т. д., %;

А, В, С и т. д. - количество минерального материала от каждой фракции А, В, С и т.д., прошедшее через заданное сито, %;

а, b, с и т.д. - пропорциональные доли фракций А, В, С и т.д., в составе комбинированной смеси, сумма которых равна 1,00.

На применяемых материалах готовят не менее трех различных составов минеральной части асфальтобетонной смеси одного вида. По данным составам минерального заполнителя строится гранулометрическая кривая, которая должна находиться в нормированном диапазоне для соответствующего типа и номинального максимального размера заполнителя смеси. Рекомендуемые нормированные диапазоны различных типов асфальтобетонных смесей указаны в таблицах 5, 6 или 7.

|

Размер ячеек, мм |

Номинальный максимальный размер заполнителя, проходы, % |

|||||||||||

|

37,5 мм |

25,0 мм |

19,0 мм |

12,5 мм |

9,5 мм |

4,75 мм |

|||||||

|

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

|

|

50,0 |

100 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

37,5 |

90 |

100 |

100 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

25,0 |

- |

90 |

90 |

100 |

100 |

- |

- |

- |

- |

- |

- |

- |

|

19,0 |

- |

- |

- |

90 |

90 |

100 |

100 |

- |

- |

- |

- |

- |

|

12,5 |

- |

- |

- |

- |

- |

90 |

90 |

100 |

100 |

- |

100 |

- |

|

9,5 |

- |

- |

- |

- |

- |

- |

- |

90 |

90 |

100 |

95 |

100 |

|

4,75 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

90 |

90 |

100 |

|

2,36 |

15 |

41 |

19 |

45 |

23 |

49 |

28 |

58 |

32 |

67 |

- |

- |

|

1,18 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

30 |

55 |

|

0,075 |

0 |

6 |

1 |

7 |

2 |

8 |

2 |

10 |

2 |

10 |

6 |

13 |

|

Размер ячеек, мм |

Номинальный максимальный размер заполнителя, проходы, % от объема |

|||||

|

19,0 мм |

12,5 мм |

9,5 мм |

||||

|

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

|

|

25,0 |

100 |

- |

- |

- |

- |

- |

|

19,0 |

90 |

100 |

100 |

- |

- |

- |

|

12,5 |

50 |

88 |

90 |

100 |

100 |

- |

|

9,5 |

25 |

60 |

50 |

80 |

70 |

95 |

|

4,75 |

20 |

28 |

20 |

35 |

30 |

50 |

|

2,36 |

16 |

24 |

16 |

24 |

20 |

30 |

|

1,18 |

- |

- |

- |

- |

- |

21 |

|

0,60 |

- |

- |

- |

- |

- |

18 |

|

0,30 |

- |

- |

- |

- |

- |

15 |

|

0,075 |

8,0 |

11,0 |

8,0 |

11,0 |

8,0 |

12,0 |

|

Размер ячеек, мм |

Номинальный максимальный размер заполнителя, проходы, % от объема |

|||||||||

|

37,5 мм |

25,0 мм |

19,0 мм |

12,5 |

9,5 мм |

||||||

|

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

мин. |

макс. |

|

|

50 |

100 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

37,5 |

75 |

100 |

100 |

- |

- |

- |

- |

- |

- |

- |

|

25 |

- |

- |

99 |

100 |

100 |

- |

- |

- |

- |

- |

|

19 |

50 |

90 |

85 |

96 |

85 |

100 |

100 |

- |

- |

- |

|

12,5 |

25 |

65 |

55 |

71 |

55 |

70 |

85 |

100 |

100 |

- |

|

9,5 |

- |

- |

- |

- |

- |

- |

35 |

60 |

95 |

100 |

|

4,75 |

0 |

20 |

10 |

25 |

10 |

25 |

10 |

25 |

30 |

50 |

|

2,36 |

- |

- |

6 |

16 |

5 |

10 |

5 |

10 |

5 |

15 |

|

0,075 |

0 |

5 |

1 |

6 |

0 |

4 |

2 |

4 |

2 |

5 |

7.3 С целью проведения анализа плотности и содержания воздушных пустот определяется плотность всех минеральных заполнителей, содержащихся в смеси в соответствии с ПНСТ 71-2015 и ПНСТ 78-2015 и плотность битумного вяжущего в соответствии с ГОСТ 32183-2013.

Для определения оптимального содержания битума по методике Маршалла, для проектируемой асфальтобетонной смеси, необходимо подготовить ряд образцов с различным содержанием битумного вяжущего, так чтобы кривая данных испытаний четко отражала получаемые зависимости. Испытания должны быть запланированы таким образом, чтобы содержание битума в образцах изменялось с шагом в 0,5 %, при этом содержание битума в двух образцах должно превышать проектное значение, а в двух образцах должно быть ниже проектного значения.

Проектное содержание битума может быть получено, исходя из: опыта, расчетных формул, результатов испытаний на определение центрифугового керосинового эквивалента или испытаний на пропитку маслом по методу Хвима. Проектное содержание битума, выраженное в процентах от общей массы смеси, может быть также рассчитано как приблизительный эквивалент процентного содержания заполнителя, проходящего через сито с ячейкой 0,075 мм, в гранулометрическом составе, проектируемой смеси.

Примером расчетной формулы может послужить следующее выражение:

|

Р = 0,035а + 0,045b + Kс + F |

(36) |

где: Р = приблизительное содержание битума в смеси, выраженное в процентах по массе в смеси

а = процентное содержание минерального заполнителя, удерживаемого на сите с ячейкой 2,36 мм

b = процентное содержание минерального заполнителя, проходящего через сито с ячейкой 2,36 мм и удерживаемого на сите с ячейкой 0,075 мм

с = процентное содержание минерального заполнителя, проходящего через сито с ячейкой 0,075 мм

K = 0,15, если содержание заполнителя, проходящего через сито с ячейкой 0,075 мм, составляет 11 - 15 %

0,18, если содержание заполнителя, проходящего через сито с ячейкой 0,075 мм, составляет 6 - 10 %

0,20, если содержание заполнителя, проходящего через сито с ячейкой 0,075 мм, составляет не более 5 %

F = 0 - 2,0 %. На основании абсорбции легкого или тяжелого заполнителя и в отсутствие других данных это значение принимается за 0,7.

Содержание битумного вяжущего для проектирования щебёночно-мастичных асфальтобетонных смесей или асфальтобетонных смесей с открытым гранулометрическим составом не должно быть менее 6 %.

Содержание вяжущего в плотной асфальтобетонной смеси обычно варьируется в зависимости от номинального максимального размера заполнителя, гранулометрического состава и свойств заполнителя. Уровень абсорбции заполнителем также играет важную роль при определении количества битума, необходимого для достижения проектного содержания воздушных пустот в смеси. При работе со смесями заполнителей, имеющими общую объёмную плотность комбинированного заполнителя Gsb приблизительно 2,650 г/см3, можно ориентироваться на значения, приведенные в таблице 8 Сочетания заполнителей, Gsb которых выше, могут потребовать использования меньшего количества битума, а сочетания с более низким Gsb - применения большего количества битума.

|

Номинальный максимальный размер заполнителя, мм |

Ориентировочное содержание битумного вяжущего Рb, % |

|

37,5 |

3,5 |

|

25,0 |

4,0 |

|

19,0 |

4,5 |

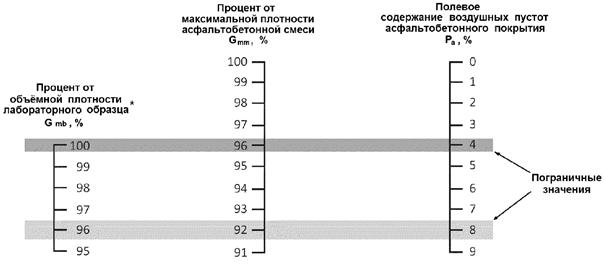

|