ОАО «ВНИИПТхимнефтеаппаратуры»

СТАНДАРТ ОРГАНИЗАЦИИ

Ремонт отслоений плакирующего слоя из

коррозионностойких сталей и сплавов, выявленных

в процессе изготовления двухслойных листов и

биметаллических аппаратов с основным слоем из

углеродистых, низколегированных и

хромомолибденовых сталей.

типовой технологический процесс

СТО 00220368-009-2006

Волгоград 2006

ЛИСТ УТВЕРЖДЕНИЯ

|

ОАО «ВНИИПТхимнефтеаппаратуры»: |

||

|

Заместитель генерального директора по НИР, к.т.н. |

В.Л. Мирочник |

|

|

Заведующий отделом стандартизации |

Ю.В. Сафрыгин |

|

|

Руководитель разработки, ведущий научный сотрудник, к.т.н. |

В.А. Крошкин |

|

|

Разработчики: |

||

|

Заведующий лабораторией |

В.И. Курило |

|

|

Старший научный сотрудник |

В.К. Красильников |

|

|

Инженер-технолог 1 кат. |

Т.И. Меняйлова |

|

|

ОАО «ВНИИнефтемаш»: |

||

|

Заместитель генерального директора |

В.А. Емелькина |

|

|

Заведующий отделом металловедения и сварки, к.т.н. |

А.Н. Бочаров |

|

|

Заведующий лабораторией сварки, к.т.н. |

Н.М. Королев |

|

|

СОГЛАСОВАНО |

||

|

Заместитель генерального директора по научно-производственной работе ОАО «НИИхиммаш», к.т.н. |

П.А. Харин |

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры») и открытым акционерным обществом «Всероссийский научно-исследовательский институт нефтяного машиностроения» (ОАО «ВНИИНЕФТЕМАШ») с участием ОАО «Волгограднефтемаш» и ООО «Институт биметаллических сплавов»

РАЗРАБОТЧИКИ:

В.А. Крошкин, В.И. Курило, В.К. Красильников, Т.И. Меняйлова (ОАО «ВНИИПТхимнефтеаппаратуры»),

А.Н. Бочаров, Н.М. Королев (ОАО «ВНИИНЕФТЕМАШ»),

В.А. Лещенко, В.Г. Русанов (ОАО Волгограднефтемаш»),

А.А. Павлов (ООО «Институт биметаллических сплавов»)

2 Экспертиза проведена в ТК 260 «Оборудование химическое и нефтегазоперерабатывающее» (письмо № 7064-34-8-510 от « 18 » 10 2006 г.)

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 247 от « 29 » 11. 2006 г.

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТО 00220368-009-2006

СТАНДАРТ ОРГАНИЗАЦИИ

РЕМОНТ ОТСЛОЕНИЙ ПЛАКИРУЮЩЕГО СЛОЯ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ВЫЯВЛЕННЫХ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВ И БИМЕТАЛЛИЧЕСКИХ АППАРАТОВ С ОСНОВНЫМ СЛОЕМ ИЗ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И ХРОМОМОЛИБДЕНОВЫХ СТАЛЕЙ. ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Дата введения: 2006-12-01

1 Область применения

Настоящий стандарт распространяется на ремонт отслоений, выявленных в процессе производства листов из двухслойных сталей, изготовления и эксплуатации узлов и деталей аппаратов, трубопроводов из двухслойных сталей толщиной до 200 мм с плакирующим слоем из сталей марок 08X13, 08X17, 15Х25Т, 04Х14С2, 04Х14С2Б, 08Х22Н6Т, 08Х18Н10Т(Б), 12Х18Н10Т(Б), 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т и сплавов марок 06ХН28МДТ, ХН65МВ и Н70МФВ-ВИ.

Стандарт регламентирует виды ремонта отслоений двухслойных сталей, применяемых при изготовлении деталей и узлов аппаратов и трубопроводов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности, методы выявления, способы, порядок и технологию ремонта мест отслоений с применением с применением ручной дуговой, аргонодуговой и автоматической сварки под флюсом.

Стандарт предназначен для технологов, конструкторов, мастеров и рабочих при проектировании и изготовлении аппаратов и трубопроводов из двухслойных сталей.

Организация, выполняющая ремонт, должна иметь разрешение на право применения технологии сварки в порядке установленном РД 03-615.

|

ОАО «НИИХИММАШ» Зарегистрировано № 247 от 23.10.06 Заместитель генерального директора ______________________П.А. Харин |

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.3.004-75 ССБТ. Термическая обработка металла. Общие требования безопасности

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3242-79 Сварные соединения. Методы контроля качества

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7350-77 Сталь толстолистовая коррозионностойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионностойкая. Технические условия

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-01-858-94 Сосуды и аппараты сварные из никеля и коррозионностойких сплавов на основе никеля. Общие технические требования

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

ОСТ 26.260.480-2003 Сосуды и аппараты из двухслойных сталей. Сварка и наплавка

ОТУ 3-01 Сосуды и аппараты. Общие технические условия на ремонт корпусов

СТП 26.260.486-2005 Каталог аналогов импортных и отечественных основных и сварочных материалов, применяемых при изготовлении сосудов, аппаратов и трубопроводов, подведомственных Ростехнадзору.

СТП 26.260.487-2005 Инструкция по неразрушающему контролю качества листового проката их двухслойных сталей толщиной 4 - 120 мм

РД 24.200.04-90 Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений химнефтеаппаратуры

РД 24.200.15-90 Сплавы на никелевой основе. Методы определения стойкости против межкристаллитной коррозии

РД 26.260.15-2001 Стилоскопирование основных и сварочных материалов готовой продукции

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ТУ 14-1-997-74 Проволока сварочная из жаропрочных, жаростойких, коррозионностойких сталей и сплавов

ТУ 14-1-2571-78 Проволока сварочная из стали марок Св-01Х23Н28М3Д3Т и Св-03Х23Н28М3Д3Т

ТУ 14-1-2795-79 Проволока стальная сварочная из коррозионностойких аустенитных марок Св-01Х18Н10 (ЭП550) и Св-01Х17Н14М2 (ЭП551)

ТУ 14-1-3281-81 Проволока холоднотянутая из сплавов Н68М-ВИ (ЭП983-ВИ) и Н65М-ВИ (ЭП982-ВИ) ОП

ТУ 14-1-4734-89 Проволока холоднотянутая из сплава ХН63МБ-ВИ (ЭП758У-ВИ)

ТУ 14-1-4968-91 Проволока сварочная из сплава марок Св-08Х25Н40М7 (ЭП673), Св-08Х25Н60М10 (ЭП606), Св-08Х25Н25М3 (ЭП622), Св-36НГМТ (ЭП803)

ТУ 14-4-568-74 Электроды марки АНЖР-1

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 14-4-1276-84 Электроды марки ОЗЛ-37-2

ТУ 14-105-705-2002 Сталь листовая двух- и трехслойная коррозионностойкая

ТУ 14-168-23-78 Электроды марки АНЖР-3У

ТУ ИЭС 375-83 Электроды АНВ-37

ТУ 00220368-067-2003 Сталь листовая двухслойная коррозионностойкая марки 09Г2С + 08Х18Н10Т

3 Термины, определения и сокращения

3.1 Применяемые в настоящем стандарте стандартизованные термины: «автоматическая сварка», «аргонодуговая сварка неплавящимся электродом», «валик», «двухслойные стали», «кратер шва», «многослойная сварка», «наплавка», «основной слой», «плакирующий слой», «проход при сварке», «режимы сварки», «ручная дуговая сварка», «сварной шов», «сварочная дуга», «слой сварного шва» приведены в ГОСТ 2601.

3.2 В настоящем стандарте приведены следующие нестандартизованные термины с соответствующими определениями:

3.2.1 Отслоение - дефект плакирующего слоя листа (трубы), характеризующийся отсутствием сцепления основным и плакирующим слоем.

3.2.2 Переходный слой - промежуточный слой сварного шва между основным и плакирующим слоями.

3.2.3 Сцепление - характеристика прочности соединения плакирующего слоя с основным.

3.3 В настоящем стандарте приведены следующие сокращения:

АФ - автоматическая сварка под флюсом

БТК - бюро технического контроля

КТО - конструкторско-технологический отдел

МКК - межкристаллитная коррозия

НД - нормативный документ

ОГК - отдел главного конструктора

ОГС - отдел главного сварщика

ОГТ - отдел главного технолога

ОТК - отдел технического контроля

ОШЗ - околошовная зона

ПБ - правила безопасности

СТО - стандарт организации

РАД - ручная аргонодуговая сварка неплавящимся электродом

РВД - воздушно-дуговая резка

РД - руководящий документ

РДС - ручная дуговая сварка

УЗК - ультразвуковой контроль

ЦД - цветная дефектоскопия

4 Общие положения

4.1 Настоящий стандарт разработан с учетом работ, выполненных ОАО «ВНИИПТхимнефтеаппаратуры» и ОАО «НИИхиммаш», и производственного опыта заводов химического и нефтяного машиностроения.

4.2 Требования к изготовлению и ремонту деталей и узлов аппаратов и трубопроводов из двухслойных сталей с плакирующим слоем из сталей марок 08X13, 08X17, 15Х25Т, 04Х14С2, 04Х14С2Б, 08Х22Н6Т, 08Х18Н10Т(Б), 12Х18Н10Т(Б), 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т и сплавов марок 06ХН28МДТ, ХН65МВ и Н70МФВ-ВИ регламентируются ОСТ 26-291, ОСТ 26.260.3, ГОСТ 10885, ОТУ 3-01, ПБ 03-576, ПБ 03-585, ПБ 03-584, чертежами и настоящим стандартом.

4.3 Все ремонтные и сварочные работы производят в закрытых отапливаемых помещениях на специальных изолированных участках в соответствии с требованиями п. 3.10 ОСТ 26.260.480, обеспечивающим соблюдение чистоты сварочных работ, отсутствие сквозняков и температуру окружающего воздуха не ниже плюс 5 °С.

4.4 Днища, обечайки и другие детали из двухслойной стали с исправленными отслоениями по настоящему СТО допускаются к применению в аппаратах, изготовленных из двухслойной стали толщиной до 200 мм, а в трубопроводах - толщиной до 20 мм.

4.5 Сплошность сцепления слоев проверяют ультразвуковым контролем (УЗК) по ГОСТ 22727 методами с чувствительностью контроля в условных обозначениях 8Э, 8ЭС, 20Т. Контроль сплошности соединения слоев выполнять в соответствии с СТП 26.260.487.

4.6 По условиям эксплуатации, двухслойные листы классов 0 и 1 по ГОСТ 10885 необходимо применять в следующих случаях:

- детали, подвергающиеся значительным нагрузкам, направленным на отрыв плакирующего слоя (трубные доски, обечайки и днища, к плакирующему слою которых привариваются нагруженные элементы);

- аппараты, работающие в циклическом температурном режиме при колебании температур во время эксплуатации более 50 °С;

- аппараты, работающие в вакууме, с остаточным давлением ниже 50 мм ртутного столба;

- аппараты с толщиной стенки более 25 мм и работающие под давлением свыше 4 МПа.

4.7 По техническим условиям, двухслойные листы классов 0 и 1 необходимо применять для деталей аппаратов, подвергающихся в процессе изготовления нагрузкам, вызывающим сдвиг, разрыв или выпучивание плакирующего слоя (штампованные днища, аппараты в целом, подвергаемые окончательной термообработке - отпуску).

4.8 По условиям поставки, двухслойные листы классов 0 и 1 необходимо применять в следующих случаях:

- аппараты, поставляемые на экспорт;

- по требованию технического проекта или другой НД.

4.9 Сосуды и аппараты 2, 3, 4 и 5 групп и детали этих аппаратов по ОСТ 26-291, не вошедшие в п.п. 4.6 - 4.8 допускается изготавливать из двухслойного проката 2 и 3 кл.

4.10 Сосуды и аппараты 5б группы допускается изготавливать из двухслойных листов любого класса или поставляемых без контроля сплошности.

4.11 При поставке двухслойного проката с классом сплошности сцепления слоев ниже заказанного, ОГК совместно с ОГС решают вопросы возможности проведения его ремонта и применения в установленном порядке, как на материалы, несоответствующие требованиям технического проекта. При необходимости ОГК производит согласование применения такого металла с заказчиком.

- каждое отслоение, выходящее на кромки заготовки, подвергающейся сварке с последующей штамповкой, вальцовкой или гибкой, имеет площадь не более 150 см или при большей площади ширину не более 50 мм;

- суммарная длина отслоений, выходящих на кромки, не превышает 25 % общей длины кромок данной заготовки (элемента изделия);

- каждое отдельное отслоение (независимо от расположения) имеет площадь не более 2500 см2, а расстояние между отдельными отслоениями не менее 200 мм.

Ремонту также подлежат трубопроводы с отслоениями, выходящими на торцы труб.

4.13 Заготовки (элементы изделий), у которых размеры отслоений превышают хотя бы одну из указанных в п. 4.12 величин, ремонту не подлежат.

4.14 В изделиях, работающих под наливом, давлением и вакуумом при температуре от минус 40 до плюс 150 °С, допускается не ремонтировать отслоения площадью до 7 см2, не выходящие на кромки элемента и к сварным швам и находящиеся на расстоянии не менее 100 мм друг от друга, и площадью 30 см2, находящиеся на расстоянии не менее 500 мм друг от друга.

4.15 Поверхность дефектного участка и прилегающей зоны очищается от окалины, масла, продуктов коррозии и прочих загрязнений. Шероховатость поверхности не более Ra12,5 (Rz80).

4.16 Результаты контроля дефектных мест фиксируются в специальном формуляре.

4.17 Ремонт отслоений в аппаратах, работающих в условиях давлений и агрессивных сред, производится с обязательным контролем на плотность методом засверловки.

4.18 Сварочные работы должны выполнять сварщики 1-го уровня (не ниже 5-го разряда) аттестованные в соответствии с Правилами ПБ 03-273 и имеющие удостоверения соответствующего образца.

4.19 К руководству сварочными работами и контролю за соблюдением технологии и качества сварки допускаются специалисты II - IV уровней (ИТР, производственные и контрольные мастера), изучившие настоящий СТО.

4.20 При производстве работ по заготовительным операциям, подготовке кромок, сварке, термической обработке, исправлению дефектов и контролю сварных швов необходимо соблюдать требования действующих правил и инструкций по технике безопасности и охране труда.

4.21 Оперативное управление процессом осуществляют:

- руководители ОГС, ОГТ, КТО (в части соблюдения требований данного стандарта при разработке технологической документации);

- начальники цехов и участков, отвечающие за изготовление сосудов, аппаратов и трубопроводов;

- начальник ОТК (в части контроля качества).

5 Основные материалы

5.1 Условия применения и виды испытаний двухслойных листов должны соответствовать требованиям ОСТ 26-291, ГОСТ 10885, ГОСТ 5632, ГОСТ 7350, ТУ 14-105-705 и другой технической документации. Импортные аналоги плакирующего слоя отечественных двухслойных сталей приведены в Приложении А (таблица А.1).

5.2 Листовой двухслойный прокат и трубы поставляются в термически обработанном состоянии. По согласованию потребителя с изготовителем допускается поставка двухслойных листов без термической обработки, в случае если операции гибки, вальцовки, калибровки, штамповки и т.д. двухслойных листов (заготовок днищ, обечаек) осуществляется в нагретом состоянии.

5.3 В сертификате на поставляемые материалы должны быть указаны химический состав, механические свойства, результаты испытаний на МКК, способ выплавки, вид и режимы термической обработки и другие требования и виды испытаний по техническим условиям.

5.4 На заводе-изготовителе аппаратов сертификаты на двухслойный листовой прокат и трубы до запуска в производство должны проверяться на соответствие условиям заказа и требованиям стандартов или технических условий на их поставку.

6 Меры предосторожности для предупреждения отслоений в заготовках труб, днищах и обечайках

6.1 Механическая резка двухслойной стали на гильотинных или прессножницах, с целью получения качественного реза и устранения возможности отрыва, плакирующего слоя от основного металла, должна производиться плакированной стороной вверх.

6.2 Вырезку отверстий под люки-лазы и муфты рекомендуется выполнять механическим способом во избежание расслоения двухслойного проката.

При необходимости, допускается огневая резка (предпочтительнее плазменная), после которой кромки отверстия должны быть зачищены механическим способом. При этом должен быть снят слой металла на глубину не менее 1,0 мм от максимальной впадины следа реза. Начало реза обязательно засверливается. Резка производится, как правило, со стороны основного слоя. При резке поверхность должна быть тщательно предохранена асбестовыми листами или другим способом от брызг расплавленного металла.

6.3 Резку труб следует осуществлять механическим способом. Допускается термическая резка с последующей обработкой абразивными кругами с помощью шлифмашинки.

6.4 Термическая резка труб из двухслойной стали производится со стороны углеродистого слоя. Однако, по сравнению с резкой монолитной углеродистой сталью той же толщины наконечник выбирается на один номер больше, а скорость резки снижается на 10 - 15 %.

6.5 В случае применения термической резки труб необходимо предусмотреть припуск на обработку не менее 4 мм. При этом должны применяться меры предосторожности против загрязнения плакирующего слоя окалиной, ржавчиной от углеродистой стали.

6.6 При обнаружении отслоений на участках прилегающих к торцу труб, торцы должны быть отремонтированы удалением отслоившегося слоя на ширине не менее 15 мм и наплавлены. Наплавку производить кольцевыми швами в направлении от оставшегося плакирующего слоя.

7 Контроль отслоений

7.1 На листах и трубах, поступающих в цех, и при изготовлении заготовок и элементов изделий из двухслойных сталей после каждой операции (резка, обработка кромок, вальцовка, гибка, штамповка, калибровка и т.д.) производится контроль внешним осмотром с целью обнаружения отслоения плакирующего слоя.

7.3 Границы обнаруженных отслоений должны быть обозначены на детали плакирующего слоя краской, отступив от границы отслоения в сторону качественного металла на 5 - 10 мм.

7.4 Результаты ультразвукового контроля оформляются протоколом по установленной форме, один экземпляр которого, передается в БТК цеха изготовителя.

7.5 По результатам ультразвукового контроля главный инженер совместно с начальником ОТК, руководствуясь п.п. 4.12 настоящего стандарта принимают решение об исправлении отслоений или о забраковке заготовки (элемента изделия).

7.6 Если заготовка (элемент изделия) с обнаруженными допустимыми для ремонта отслоениями должна подвергаться операциям, связанными с пластическими деформациями (штамповка, вальцовка, гибка и т.п.), то после этих операций производится повторный ультразвуковой контроль с целью выявления возможного увеличения размеров ранее выявленных отслоений или образования новых отслоений. Результаты повторного ультразвукового контроля оформляются протоколом и по ним принимается решение в соответствии п.п. 7.2 - 7.5.

8 Способы и порядок ремонта отслоений плакирующего слоя

8.1 Ремонт отслоений производится путем полного или частичного (высверливанием отверстий для электрозаклепок или выборкой пазов под шпоночные швы) удаления отслоившегося участка плакирующего слоя, выявленного УЗК и последующей наплавки или заварки ремонтируемого участка.

8.2 В зависимости от условий работы изделия, величины расположения (с замкнутым контуром или выходящие на кромку) и конфигурации отслоения применяются следующие способы ремонта:

- электрозаклепками: засверловка плакирующего слоя и заварка засверловок;

- шпоночными швами: разделка прямолинейных или криволинейных шпоночных пазов и их заварка;

- наплавкой: удаление отслоившегося участка плакирующего слоя и наплавка этого участка;

- комбинированным способами: электрозаклепками и шпоночными швами для отслоений с замкнутым контуром; электрозаклепками (или шпоночными швами) и закрепляющей наплавкой вдоль кромки детали, на которую выходит отслоение.

8.3 Отслоения, выходящие на кромку заготовки (элемента изделия), которая должна подвергаться сварке, а затем штамповке, вальцовке или гибке (п. 4.12) должны ремонтироваться только наплавкой. Ремонт таких отслоений должен производиться до сварки.

8.4 При ремонте шпоночными швами или электрозаклепками отслоений, выходящих на кромку, дополнительно должна производиться закрепляющая наплавка плакирующего слоя вдоль отслоившейся кромки на ширину не менее 15 мм. При этом, если заготовка с обнаруженным отслоением должна подвергаться гибке (штамповке, вальцовке), то наплавка вдоль кромки производится перед гибкой. После гибки производится повторный ультразвуковой контроль и окончательный ремонт (п. 7.6).

8.6 Способ ремонта отслоений плакирующего слоя выбирается по таблице 8.1 и выполняется с учетом требований п.п. 8.3 - 8.5.

Таблица 8.1 - Способы ремонта отслоений плакирующего слоя двухслойных сталей

|

Условия работы |

Способы и порядок ремонта отслоения плакирующего слоя |

|||

|

ширина, мм |

площадь, см2 |

выходящего на кромку заготовки |

с замкнутым контуром |

|

|

не более 50 |

До 2500 |

Независимо от условий работы |

Наплавка |

Наплавка |

|

более 50 |

До 150 |

Наплавка |

Наплавка 1. Ограничение контура отслоения шпоночным швом. 2. Шпоночные швы внутри контура отслоения |

|

|

более 50 |

От 150 до 2500 |

Налив или давление при температуре минус 40 °С до плюс 350 °С |

1. Ограничение контура отслоения шпоночным швом или электрозаклепками. 2. Шпоночные швы или электрозаклепки внутри контура отслоения. 3. Наплавка вдоль кромки |

1. Ограничение контура отслоения шпоночным швом или электрозаклепками. 2. Шпоночные швы или электрозаклепки внутри контура отслоения. |

|

более 50 |

От 150 до 2500 |

Вакуум при температуре от минус 40 °С до плюс 350 °С |

1. Ограничение контура отслоения шпоночным швом. 2. Шпоночные швы внутри контура отслоения. 3. Наплавка вдоль кромки* |

1. Ограничение контура отслоения шпоночным швом. 2. Шпоночные швы внутри контура отслоения |

|

Налив, давление или вакуум при температуре свыше плюс 350 °С |

||||

|

Примечание: * - Если заготовка с обнаруженным отслоением должна подвергаться гибке (штамповке, вальцовке), то наплавка вдоль кромки должна производиться до гибки. Остальные операции ремонта в этом случае выполняются после гибки и повторного контроля (см. п. 8.3). |

||||

9 Ремонт электрозаклепками

9.1 Ремонт отслоений с помощью электрозаклепок применяется для заготовок труб, днищ и обечаек, а также для деталей аппаратов, работающих в вакууме или с небольшим рабочим давлением (не более 0,05 МПа) при малоагрессивной среде.

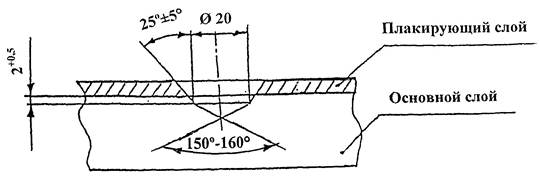

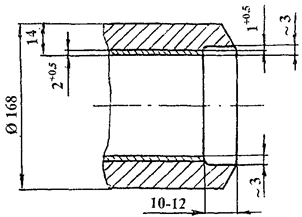

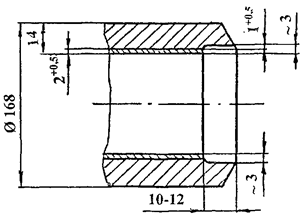

9.2 Разделку под электрозаклепки выполнять так, как указано на рисунке 9.1 специально заточенным сверлом. Размер d равен 20 - 30 мм в зависимости от толщины биметалла и диаметра электродов, применяемых для наплавки электрозаклепок. Для толстых листов (более 20 мм) и диаметров электродов более 4 мм применяются большие диаметры разделки.

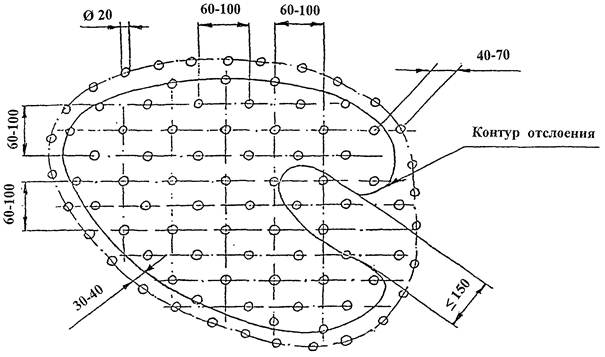

9.3 Электрозаклепки наплавляются РДС. Для ограничения распространения отслоения, вдоль его контура ставятся электрозаклепки с шагом 60 - 100 мм. Если отслоение имеет сложную конфигурацию с впадинами и выступами, то в местах впадин при b £ 6d электрозаклепки проставлять по прямой, (рисунок 9.2). Центры электрозаклепок должны находиться вне контура отслоения на расстоянии 30 - 40 мм от границы отслоения.

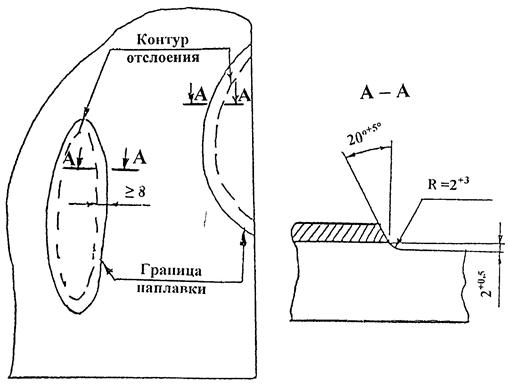

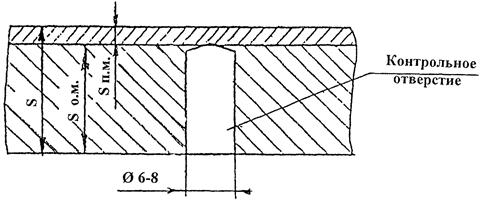

Рисунок 9.1 - Форма и размеры разделки под электрозаклепки

9.4 По всей площади внутри контура электрозаклепок, ограничивающих распространение отслоения (п. 9.3), ставятся электрозаклепки в шахматном порядке с шагом не более 100 мм. При этом расстояние между центрами этих электрозаклепок и электрозаклепок, ограничивающих отслоение, должно быть не менее 40 мм (рисунок 9.2) и не более 70 мм.

9.5 Технологические указания по наплавке приведены в разделе 14.

9.6 Наплавка переходного слоя на основной слой теплоустойчивой стали типа 12ХМ производится с предварительным подогревом 150 - 200 °С. При этом суммарная высота наплавки переходного слоя должна быть 3 ± 0,5 мм.

9.7 После наложения каждого слоя проводится зачистка его поверхности и визуальный контроль по всей площади.

9.8 После наплавки электрозаклепок (и термообработки, если она необходима) зону прилегающую к контуру наплавленного металла проверить ультразвуковым контролем на отсутствие отслоений в результате наплавки, а наплавленный металл - стилоскопированием, ЦД и замером твердости, которая не должна превышать 220НВ.

Рисунок 9.2 - Расположение электрозаклепок при ремонте отслоений

10 Ремонт шпоночными швами

10.1 Ремонт отслоений с шпоночными швами допускается во всех случаях, кроме аппаратов I группы.

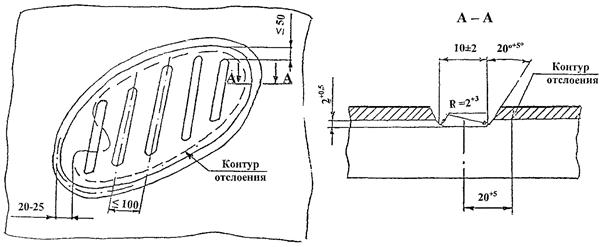

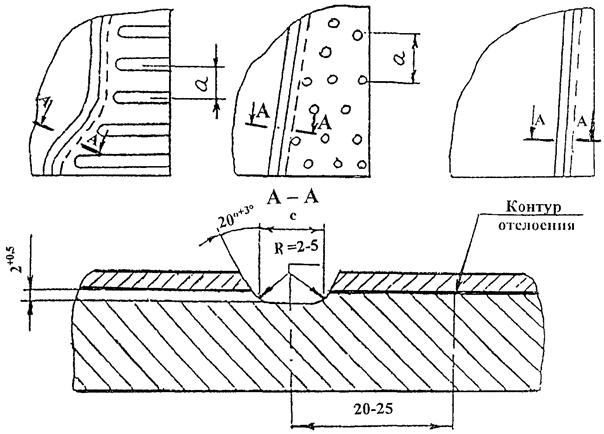

Разделка пазов под шпоночные швы выполняется шлифовальным кругом или воздушно-дуговой строжкой с последующей зачисткой шлифовальным кругом на глубину не менее 1 мм от линии сплавления слоев для удаления науглероженного слоя. Поверхность плакирующего слоя вокруг мест воздушно-дуговой строжки должна быть покрыта раствором мела или другого вещества, исключающего прилипание брызг расплавленного металла. Форма и размеры пазов под шпоночные швы должны соответствовать рисунку 10.1.

10.2 Для ограничения распространения отслоения вокруг его контура выполняется шпоночный шов, середина которого должна быть смещена на 20 - 25 мм от границы отслоения в сторону «здорового» металла.

Если отслоение имеет сложную конфигурацию с узкими впадинами и выступами (шириной до 150 мм), то на этом участке, оконтуривающим отслоение, шпоночный шов выполняется по прямой.

10.3 Внутри контура отслоения выполняются параллельные шпоночные швы в произвольном направлении на расстоянии друг от друга не более 100 мм (рисунок 10.1).

Допускается примыкание указанных шпоночных швов.

- шпоночные швы внутри контура отслоения при ограничении его контура электрозаклепками и наоборот;

- выполнение внутри контура отслоения шпоночных швов и электрозаклепок;

- ограничение части контура отслоения шпоночными швами и части электрозаклепками и т.п.

При этом форма, размеры и расположение электрозаклепок и шпоночных швов должны соответствовать требованиям п.п. 10.1 - 10.3. Шпоночные швы могут выполняться как РДС так и автоматической сваркой под флюсом. Технологические указания по наплавке и сварке приведены в разделе 14.

10.5 При ремонте электрозаклепками или шпоночными швами (или теми и другими одновременно - п. 10.4) отслоений, выходящих на кромки заготовок (элементов изделий) дополнительно должна производиться закрепляющая наплавками плакирующего слоя вдоль кромки, имеющей отслоение, на ширину 15 мм.

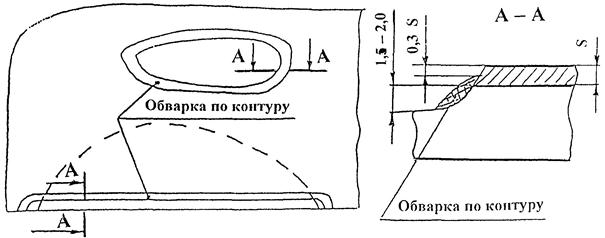

Удаление плакирующего слоя и подготовка под закрепляющую наплавку производится согласно рисунка 10.2 способами, указанными в п. 10.1.

10.6 Удаление отслоившегося участка плакирующего слоя и подготовка этого места под наплавку производится шлифовальным кругом или воздушно-дуговой строжкой с последующей зачисткой шлифовальным кругом. При этом, должен быть удален плакирующий слой вокруг отслоения на ширину 8 - 10 мм от границ отслоения (в сторону неотслоившегося металла) см. рисунок 10.3.

10.7 Подготовленные к сварочным операциям места отслоений плакирующего слоя для всех способов ремонта должны отвечать следующим требованиям:

- поверхности, подготовленные к сварке, должны быть ровными, без забоин, вырывов и подрезов плакирующего слоя;

- не допускаются подрезы основного слоя стали под плакирующий (типа карманов), заусенцы после механической обработки, острые углы по контуру отслоения при наплавке или ограничении его шпоночным пазом;

Рисунок 10.1 - Форма и размеры пазов под шпоночные швы

Рисунок 10.2 - Подготовка кромок под закрепляющую наплавку по свариваемой кромке

Рисунок 10.3 - Подготовка кромки под закрепляющую наплавку по контуру отслоения

- следы замыканий угольного электрода (при воздушно-дуговой строжке) должны быть тщательно удалены шлифовальным кругом;

- поверхности, подготовленные к сварке, должны быть зачищены до металлического блеска; следы окалины, шлака, масла и других загрязнений не допускаются;

- поверхность плакирующего слоя вокруг мест сварки должна быть покрыта раствором мела или другого вещества, исключающего прилипание брызг расплавленного металла.

10.8 Наплавка переходного слоя на основной слой теплоустойчивой стали типа 12ХМ производится с предварительным подогревом 150 - 200 °С. При этом суммарная высота наплавки переходного слоя должна быть 3 ± 0,5 мм.

10.9 После наложения каждого слоя проводится зачистка его поверхности и визуальный контроль по всей площади. Переходный слой дополнительно контролируется замером твердости и стилоскопированием.

10.10 После наплавки (и термообработки, если она необходима) зону прилегающую к контуру наплавленного металла проверить ультразвуковым контролем на отсутствие отслоений в результате наплавки, а наплавленный металл - стилоскопированием, ЦД и замером твердости, которая не должна превышать 220НВ.

11 Ремонт отслоений методом наплавки

11.1 Ремонт небольших отслоений (площадью не более 30 см2), выходящих на кромку листа или имеющих узкую вытянутую форму, рекомендуется проводить наплавкой.

11.2 Плакирующий слой удалить по всей длине и ширине и, дополнительно, по контуру отслоения, на величину 8 - 10 мм в сторону качественного металла.

11.3 Для удаления плакирующего слоя разрешается использовать все имеющиеся в распоряжении завода средства резки нержавеющей стали (в т. ч. и РВД) с последующей зачисткой контура реза наждачным кругом на глубину не менее 1,0 мм для удаления науглероженного слоя.

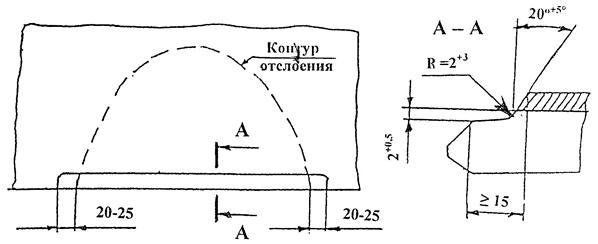

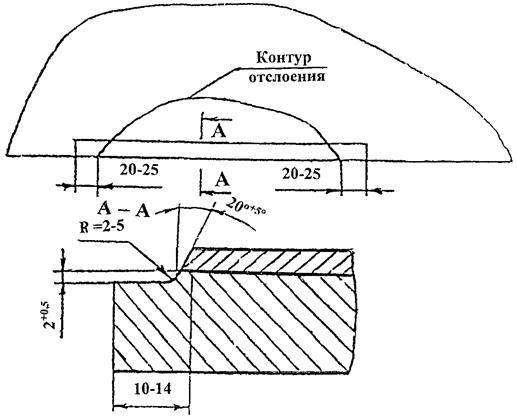

11.4 После удаления плакирующего слоя по всей площади отслоившегося участка производится зачистка шлифовальным кругом от границы сплавления на глубину не менее 2 мм. Для биметалла с основным слоем из теплоустойчивой стали типа 12ХМ произвести контроль ЦД. Разделку под наплавку производить согласно рисунка 11.1.

11.5 Наплавку участка отслоения рекомендуется производить методом сварки под флюсом. При невозможности применения автоматической сварки под флюсом, допускается применять ручную дуговую наплавку. Технологические указания по наплавке приведены в разделе 14. Наплавка переходного слоя на основной слой теплоустойчивой стали типа 12ХМ производится с предварительным подогревом 150 - 200 °С.

Рисунок 11.1 - Подготовка кромки под наплавку по всей поверхности отслоения

11.6 После наложения каждого слоя (переходного и коррозионностойкого) проводится зачистка его поверхности и визуальный контроль по всей площади. Переходный слой дополнительно контролируется замером твердости и стилоскопированием.

11.7 После наплавки (и термообработки, если она необходима) зону прилегающую к контуру наплавленного металла проверить ультразвуковым контролем на отсутствие отслоений в результате наплавки, а наплавленный металл - стилоскопированием, ЦД и замером твердости, которая не должна превышать 220НВ.

12 Ремонт отслоений с разделкой прямолинейных и криволинейных шпоночных швов и их последующая заплавка

12.1 При отслоениях, выходящих на кромку и имеющих узкую вытянутую форму или при технологических затруднениях с разделкой под электрозаклепки при любой форме дефекта, допускается применение прямолинейных или криволинейных шпоночных швов, которыми следует ограничивать контур отслоения.

12.2 Середина шпоночного шва должна находиться на расстоянии 20 - 25 мм от границы отслоения. Если минимальный размер отслоения больше а/2 (см. п. 9.4), на отслоении следует ставить электрозаклепки или заваривать ряд параллельных шпоночных швов в произвольном направлении на расстоянии друг от друга не более а. Разделку под шпоночные швы выполнять на металлорежущих станках, шлифовальным кругом или другими способами по размерам указанным на рисунке 12.1. Шпоночные швы выполняются РДС.

Технологические указания по наплавке и сварке приведены в разделе 14.

С = dэ + (2 - 3) мм, где dэ - диаметр электрода

Рисунок 12.1 - Форма и размеры паза под шпоночный шов

12.3 Зону, прилегающую к контуру шпоночного шва проверить ультразвуковым контролем на отсутствие отслоений в результате наплавки.

12.4 Выходящие на кромку листа отслоения дополнительно ремонтировать следующим образом. Вдоль кромки листа в месте отслоения удалить на станках, шлифовальным кругом или другим способом плакирующий слой так, как показано на рисунке 12.2 и произвести наплавку плакирующего слоя.

12.5 Наплавка переходного слоя на основной слой теплоустойчивой стали типа 12ХМ производится с предварительным подогревом 150 - 200 °С. При этом суммарная высота наплавки переходного слоя должна быть 3 ± 0,5 мм.

12.6 После наложения каждого слоя проводится зачистка его поверхности и визуальный контроль по всей площади. Переходный слой дополнительно контролируется замером твердости и стилоскопированием.

12.7 После наплавки (и термообработки, если она необходима) зону прилегающую к контуру наплавленного металла проверить ультразвуковым контролем на отсутствие отслоений в результате наплавки, а наплавленный металл - стилоскопированием, ЦД и замером твердости, которая не должна превышать 220НВ.

Рисунок 12.2 - Подготовка кромок под закрепляющую наплавку по свариваемой кромке

13 Ремонт отслоений в аппаратах и трубопроводах с контролем на плотность методом засверловки

13.1 Для аппаратуры, работающей при давлениях свыше 0,05 МПа, особенно для сред с повышенной агрессивностью (например, для аппаратов и трубопроводов газопромысловой обработки), а также, если дефекты обнаружены в зоне приваренных внутренних устройств или в труднодоступных местах рекомендуется применять метод засверливания отверстия в основном слое с последующей опрессовкой полости отслоения.

13.2 Отслоения должны быть засверлены снаружи до плакирующего слоя и проверены через это контрольное отверстие (с нарезанной резьбой) на отсутствие течей через плакирующий слой в полость отслоения.

13.3 Во избежание повреждения плакирующего слоя засверловку производить сверлом со стандартной заточкой (120°) на глубину h £ So.м., где So.м. - толщина основного металла (рисунок 13.1). Затем отверстие рассверливается специальным сверлом с углом заточки 160 - 170°.

Одновременно, глубина засверливания контролируется УЗД. Захват плакирующего слоя при сверлении допускается на глубину не более 10 % толщины плакирующего слоя.

Рисунок 13.1 - Засверловка двухслойной стали под контроль на плотность

13.4 Диаметр отверстия засверливания должен быть не более 8 мм. Для рабочих давлений не более 5 МПа рекомендуются следующие диаметры отверстий засверливания (таблица 13.1).

Таблица 13.1 - Рекомендуемые диаметры отверстий засверливания

|

7,0 - 8,0 |

4,0 - 6,0 |

2,0 - 3,0 |

1,5 - 2,0 |

|

|

Диаметр отверстия засверливания, не более, мм |

8,0 - 10,0 |

4,0 - 6,0 |

3,0 |

2,0 |

13.5 Опрессовка полостей отслоений, с целью определения течей в плакирующем слое, производится через просверленные отверстия сжатым воздухом с обмазкой со стороны плакировки зон отслоений и прилегающих к ним сварных швов обычным мыльным раствором.

13.6 Сжатый воздух подводится через редуктор. Давление необходимо повышать постепенно, чтобы не допустить отрывание плакирующего слоя давлением воздуха. В таблице 13.2 указано допустимое давление для различных толщин плакирующего слоя.

Таблица 13.2 - Допустимое давление при опрессовке полостей отслоений

|

4,0 - 8,0 |

3,5 - 5,0 |

2,0 - 4,0 |

1,0 - 2,0 |

|

|

Допустимое давление, МПа |

0,8 - 1,0 |

до 0,8 |

0,5 |

0,2 - 0,3 |

13.7 Допускается применять методы опрессовки фреоном или гелием, без создания больших давлений в полости отслоения.

13.8 Обнаруженные при опрессовке течи устранить обычным способом с подваркой электродами, предназначенными для сварки соответствующего плакирующего слоя.

14 Технологические указания по наплавке и сварке

14.1 Отслоения и другие дефектные участки ремонтируются с применением ручной дуговой (РДС), автоматической сварки под флюсом (АФ) и ручной аргонодуговой сваркой неплавящимся электродом (РАД).

Применение других видов сварки допускается по согласованию со специализированной организацией по сварке.

14.2 При заварке отслоений плакирующего слоя двухслойной стали на основе углеродистой или низколегированной стали каждый проход плакирующего слоя выполняется после охлаждения предыдущего до температуры ниже 100 °С; на основе теплоустойчивой стали - переходный слой наплавляется с подогревом не ниже 150 °С, а плакирующий (коррозионностойкий) слой без подогрева.

14.3 Сварка должна производиться с минимальным количеством остановок. Кратеры сварных швов подлежат тщательной заварке во избежание образования горячих трещин.

14.4 При наплавке первого коррозионностойкого (переходного) слоя степень проплавления основного слоя двухслойной стали не должна превышать 30 %.

14.5 При сварке соблюдают следующие требования:

- режимы сварки проверяют на пробных пластинах той же толщины и той же марки стали, что и свариваемые детали;

- при многослойной сварке не допускается совмещение кратеров в одном сечении (участке);

- при многослойной сварке наложение каждого последующего слоя производить в обратном направлении (после тщательной зачистки предыдущего слоя от шлака);

- в случае обрыва дуги, перед возобновлением сварки, кратер шва и прилегающий к нему участок шва и ОШЗ должны быть очищены от шлака. При этом зажигание дуги после перерыва сварки производится на расстоянии 10 - 15 мм от кратера ранее выполненного шва;

- по окончании сварки металл шва и прилегающие к нему участки должны быть зачищены от шлака, брызг и окисной пленки;

- зажигание сварочной дуги вне разделки (на основном металле) не допускается.

14.6 Сварка должна производиться согласно специальному технологическому процессу, разработанному в соответствии с требованиями чертежа, действующих НД и настоящего СТО.

14.7 Все отремонтированные с применением сварки дефектные участки двухслойных сталей подлежат клеймению, позволяющему установить сварщика, - выполнявшего сварку, в соответствии с требованиями п. 3.9.7 ОСТ 26-291. Клеймение сварных швов производить со стороны основного слоя, не соприкасающегося с агрессивной средой, которая (поверхность) должна быть оговорена в чертеже, глубина клеймения не должна превышать 0,1 - 0,3 мм.

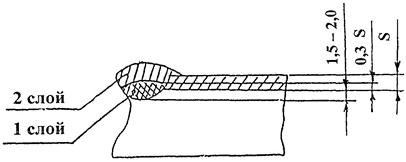

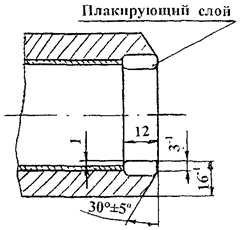

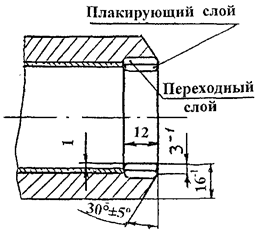

14.8 Заварка электрозаклепок, шпоночных швов и наплавка подготовленных мест отслоений производится в два слоя, см. рисунок 14.1.

1 слой - переходный

2 слой - плакирующий (коррозионностойкий)

Рисунок 14.1 - Расположение слоев электрозаклепок, шпоночных швов и наплавок

14.9 Устранение дефектов в сварных швах производится в соответствии с технологическими требованиями по сварке данной марки плакирующего слоя двухслойной стали. Рекомендуемые сварочные материалы приведены в таблицах 14.1 и 14.2. Флюсы, приведенные в таблице 14.2, должны удовлетворять требованиям ГОСТ Р 52222. Импортные аналоги отечественных сварочных материалов приведены в Приложении А (таблицы А.2 и А.3), с учетом требований СТО 26.260.486.

Для ремонта плакирующего слоя из сплава ХН65МВ применяется аргонодуговая сварка неплавящимся электродом с присадочной проволокой ХН63МБ-ВИ по ТУ 14-1-4734 или РДС электродами ОЗЛ-21, а для ремонта плакирующего слоя из сплава Н70МФВ-ВИ - аргонодуговая сварка неплавящимся электродом с присадочной проволокой Н65М-ВИ по ТУ 14-1-3281.

При наличии требований стойкости к МКК, сварочные материалы проходят испытания при входном контроле в соответствии с ГОСТ 6032 или РД 24.200.15.

14.10 Диаметр электродов выбирается по таблице 14.3 в зависимости от толщины плакирующего слоя.

14.11 Не допускается исправлять дефекты более двух раз в одном месте сварного шва. Исправление дефектов более двух раз допускается по решению сварочной службы предприятия-изготовителя в исключительных случаях.

14.12 В процессе сварки конструкций технолог цеха, мастер, работники ОТК должны осуществлять периодический контроль за соблюдением технологического процесса.

14.13 Все сварочные работы по ремонту отслоений выполнять согласно принятой на заводе технологии сварки данной марки биметалла.

14.14 Усиление мест наплавки при ремонте должны соответствовать действующим на заводе нормам на сварные швы биметалла. При необходимости, допускается зачистка усилений мест ремонта заподлицо с поверхностью плакирующего слоя.

Таблица 14.1 - Рекомендуемые электроды для ручной дуговой сварки и наплавки плакирующего слоя

|

При отсутствии требований стойкости против МКК |

При наличии требований стойкости против МКК |

|||||

|

Промышленная марка электрода |

Тип электрода по ГОСТ 10052 |

Условия применения |

Промышленная марка электрода |

Тип электрода по ГОСТ 10052 |

Условия применения |

|

|

08X13 08X17 15Х25Т 04X14С2 04X14С2В |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25МЗГ2 по ТУ 14-168-23 |

Для наплавки переходного и плакирующего слоя |

- |

- |

- |

|

08Х18Н10Т(Б) 12Х18Н10Т(Б) 08Х22Н6Т |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25М3Г2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25М3Г2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

|

ОЗЛ-36 ОЗЛ-8 ОЗЛ-14А |

Э-04Х20Н9 Э-07Х20Н9 Э-04Х20Н9 |

Для наплавки плакирующего слоя по переходному |

ЦЛ-9 |

Э-10Х25Н13Г2Б |

Для наплавки переходного и плакирующего слоя |

|

|

ЦТ-15 ЦЛ-11 |

Э-08Х19Н10Г2Б Э-08Х20Н9Г2Б |

Для наплавки плакирующего слоя по переходному |

||||

|

10Х17Н13М2Т 10Х17Н13М3Т 08Х17Н15М3Т |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25МЗГ2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25МЗГ2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

|

ЭА-395/9 АНЖР-3У ОЗЛ-20 |

Э-11Х15Н25М6АГ2 08Х24Н25М3Г2 Э-02Х20Н14Г2М2 |

Для наплавки переходного и плакирующего слоя |

НЖ-13 ЭА-400/10У АНВ-36 АНВ-17 |

Э-09Х19Н10Г2М2Б 07Х19Н11МЗГ2Ф Э-09Х19Н10Г2М2Б Э-02Х19Н18Г5АМ3 |

Для наплавки плакирующего слоя по переходному |

|

|

06ХН28МДТ |

ОЗЛ-6 |

Э-10Х25Н13Г2 |

Для наплавки переходного слоя |

ОЗЛ-6 |

Э-10Х25Н13Г2 |

Для наплавки переходного слоя |

|

ЦЛ-9 |

Э-10Х25Н13Г2Б |

ЦЛ-9 |

Э-10Х25Н13Г2Б |

|||

|

ЭА-395/9 |

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

Э-11Х15Н25М6АГ2 |

|||

|

АНЖР-3У |

08Х24Н25МЗГ2 по ТУ 14-168-23 |

АНЖР-ЗУ |

08Х24Н25МЗГ2 по ТУ 14-168-23 |

|||

|

ОЗЛ-17У |

04Х23Н27М3Д3Г2Б, ТУ 14-4-715 |

Для наплавки переходного и плакирующего слоя |

ОЗЛ-17У |

04Х23Н27М3Д3Г2Б, ТУ 14-4-715 |

Для наплавки переходного и плакирующего слоя |

|

|

ОЗЛ-37-2 |

04Х23Н26МЗДЗГ2Б, ТУ 14-4-1276 |

ОЗЛ-37-2 |

04Х23Н26М3Д3Г2Б, ТУ 14-4-1276 |

|||

|

ХН65МВ |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25М3Г2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

ОЗЛ-6 ЦЛ-9 ЭА-395/9 АНЖР-3У |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-11Х15Н25М6АГ2 08Х24Н25М3Г2 по ТУ 14-168-23 |

Для наплавки переходного слоя |

|

ОЗЛ-21 |

Э-02Х20Н60М15В3, ГОСТ 10052 |

Для наплавки переходного и плакирующего слоя |

ОЗЛ-21 |

Э-02Х20Н60М15В3, ГОСТ 10052 |

Для наплавки переходного и плакирующего слоя |

|

Таблица 14.2 - Рекомендуемые сварочные проволоки для автоматической наплавки под флюсом плакирующего слоя

|

При отсутствии требований стойкости против МКК |

При наличии требований стойкости против МКК |

|||||

|

Марка проволоки/флюс |

Обозначение документа |

Условия применения |

Марка проволоки/флюс |

Обозначение документа |

Условия применения |

|

|

08X13 08X17 15Х25Т 04X14С2 04X14С2В |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного и плакирующего слоя |

- |

- |

- |

|

|

08Х18Н10Т(Б) 12Х18Н10Т(Б) 08Х22Н6Т |

Св-07Х25Н12Г2Т, СВ-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

||

|

Св-06Х19Н9Т, Св-01Х19Н9, Св-04Х19Н9/ АН-26С, АН-18 |

Для наплавки плакирующего слоя по переходному |

Св-08Х25Н13БТЮ/ АН-26С, АН-18 |

Для наплавки переходного и плакирующего слоя |

|||

|

Св-05Х20Н9ФБС, Св-07Х18Н9ТЮ, Св-07Х19Н10Б, Св-08Х19Н10Г2Б/ АН-26С, АН-18 |

Для наплавки плакирующего слоя по переходному |

|||||

|

10Х17Н13М2Т 10Х17Н13М3Т 08Х17Н15М3Т |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

||

|

Св-01Х17Н14М3 по ТУ 14-1-2795 Св-04Х19Н11М3/ АН-26С, АН-18 |

Для наплавки плакирующего слоя по переходному |

Св-08Х19Н10М3Б, Св-06Х20Н11М3ТБ/ АН-26С, АН-18 |

Для наплавки плакирующего слоя по переходному |

|||

|

06ХН28МДТ |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25МЗ Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

||

|

Св-01Х23Н28М3Д3Т, Св-03ХН25МДГБ/ АН-18 |

ТУ 14-1-2571 |

Для наплавки переходного и плакирующего слоя |

Св-01Х23Н28М3Д3Т, Св-03ХН25МДГБ/ АН-18 |

ТУ 14-1-2571 |

Для наплавки переходного и плакирующего слоя |

|

|

ХН65МВ |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

Св-07Х25Н12Г2Т, Св-08Х20Н9Г7Т, Св-08Х25Н13БТЮ, Св-08Х25Н25М3, Св-10Х16Н25АМ6, Св-06Х25Н12ТЮ/ АН-26С, АН-18 |

Для наплавки переходного слоя |

||

|

ХН63МБ-ВИ/АН-18 |

ТУ 14-1-4734 |

Для наплавки переходного и плакирующего слоя |

ХН63МБ-ВИ/АН-18 |

ТУ 14-1-4734 |

Для наплавки переходного и плакирующего слоя |

|

Таблица 14.3 - Выбор диаметра электродов при РДС

|

Переходный слой |

Плакирующий слой |

|||

|

Диаметр электрода, мм |

Количество слоев |

Диаметр электрода, мм |

Количество слоев |

|

|

2,6 - 3,2 |

3,0 |

1 - 2 |

4,0 |

1 - 2 |

|

3,2 - 4,5 |

3,0 |

1 - 2 |

4,0 |

1 - 2 |

|

4,5 - 6,0 |

4,0 |

1 - 2 |

5,0 |

2 - 3 |

14.15 Перед сборкой трубопроводов и аппаратов (днища и обечайки) с местами ремонта рекомендуется дополнительно контролировать ультразвуком на отсутствие отслоений. При определении новых отслоений произвести их ремонт.

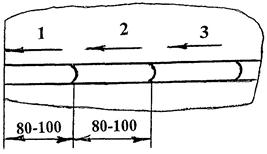

14.16 Для уменьшения коробления заварку места ремонта следует производить в таком порядке, чтобы не происходило местного перегрева. Шпоночные швы следует заваривать обратно-ступенчатым методом (рисунок 14.2).

Рисунок 14.2 - Последовательность заварки шпоночных швов

15 Контроль качества мест ремонта отслоений

15.1 Контроль качества мест ремонта и зон термического влияния должен выполняться в соответствии с техническими условиями на изделия, требованиями ОСТ 26-291, ТУ 00220368-067 и осуществляется на всех этапах ремонта.

15.2 В процессе ремонта отслоений операционных контроль осуществляется на тех же этапах и в том же объеме, что и контроль сварных соединений данного изделия в процессе его производства.

15.3 Контроль качества мест ремонта осуществляется в зависимости от технических условий на изделие следующими методами, предусмотренными ГОСТ 3242:

- внешним осмотром всех мест ремонта;

- механическими испытаниями образцов наплавленного металла, вырезанных из контрольных пластин (испытания на ударный изгиб);

- металлографическими исследованиями наплавленного металла, проводимыми на образцах, вырезанных из контрольных пластин;

- стилоскопированием на наличие Cr и Мо;

- ультразвуковым контролем.

15.4 Внешнему осмотру подлежат все места ремонта для выявления в них возможных дефектов, согласно требований РД 03-606, в том числе:

- трещин, выходящих на поверхность мест ремонта и расположенных в зоне термического влияния;

- наплывов или подрезов в зоне перехода места ремонта к материалу листа;

- ноздреватости или пористости внешней поверхности места ремонта;

- неравномерности ширины и высоты места ремонта.

Места ремонта должны быть ровными, с плавными очертаниями и равномерным усилением на всей площади ремонта. Трещины, наплывы, подрезы, поры и свищи не допускаются. Внешний осмотр для выявления трещин производится с помощью лупы 7-кратным увеличением.

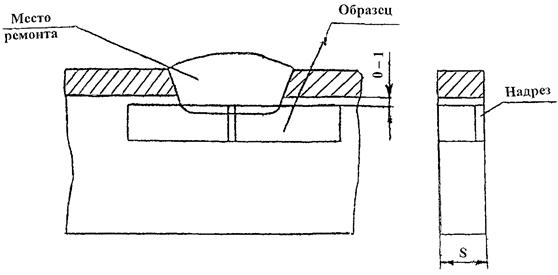

15.5 Контрольные пластины изготавливаются по одной штуке на каждый вид ремонта и для каждого сварщика, производившего ремонт. Размеры пластины 350´125 мм.

Все контрольные пластины подвергнуть тем же видом термообработки, каким подвергаются места ремонта в изделии. Допускается применение контрольных пластин с местами ремонта из биметалла, не имеющего отслоений.

При ремонте труб завариваются контрольные соединения труб длиной 150 мм, диаметр и толщина должны соответствовать ремонтируемым трубам.

15.6 В зависимости от вида ремонта производится разделка кромок и сварка контролируемой пластины:

- для контроля электрозаклепок - не менее 4-х электрозаклепок на расстоянии от торца пластины не менее 40 мм;

- для контроля шпоночных швов - один шпоночный шов длиной около 300 мм;

- для контроля наплавок - наплавка одного паза шириной 50 мм и длиной около 300 мм.

15.7 Для сосудов с толщиной стенки 12 мм и более, если рабочая температура выше 450 °С и давление выше 5 МПа, производить испытание контрольных образцов на ударный изгиб. Формы и размеры образцов должны соответствовать требованиям ГОСТ 6996.

Вырезка из контрольных пластин заготовок и изготовление из них образцов должна производиться механическим способом. Применение термической резки не допускается. Вырезку образцов производить так, как показано на рисунке 15.1.

15.8 Вырезку образцов и контроль макро- и микроструктуры производить в соответствии с РД 24.200.04 на поперечных темплетах.

Качество наплавленного металла по результатам металлографического исследования должно соответствовать требованиям ОСТ 26-291, ПБ 03-585, ОСТ 26.260.480 и настоящего стандарта. Микротрещины, идущие от границы отслоения в наплавленный металл переходного слоя размером не более 0,7 мм браковочным признаком не являются.

15.9 Стилоскопирование наплавленного металла и сварных швов, полученных после ремонта отслоений производить в соответствии с требованиями РД 26.260.15.

15.10 Наплавленный металл плакирующего слоя и ремонтные сварные швы контролируются ЦД, согласно ОСТ 26-5.

15.11 Ультразвуковому контролю подвергается двухслойная сталь для определения отслоений до и после ремонта по ГОСТ 22727 и ГОСТ 10885.

15.12 На каждую заготовку (элемент изделия, лист) с отремонтированным отслоением плакирующего слоя должна оформляться и храниться в ОТК завода следующая документация:

- оформленный в установленном на заводе порядке протокол ультразвукового контроля с подписями дефектоскописта, инженер по сварки, начальник техбюро и начальника, удостоверяющими произведенный ремонт отслоений плакирующего слоя, согласно п.п. 7.2 - 7.6 настоящего стандарта;

Рисунок 15.1 - Схема вырезки образцов для испытаний на ударный изгиб

- протоколы металлографического контроля.

15.13 Исправление дефектов ремонта производится в соответствии с требованиями к исправлению дефектов сварных швов плакирующего слоя.

16 Требования безопасности

16.1 При производстве работ по заготовительным операциям, подготовке кромок, сварке, термической обработке, исправлению дефектов и контролю сварных швов необходимо соблюдать требования действующих правил и инструкций по технике безопасности и охране труда.

16.2 При производстве сварочных работ должны соблюдаться требования безопасности, установленные:

- по пожарной безопасности - ГОСТ 12.1.004;

- по санитарно-гигиеническим требованиям - ГОСТ 12.1.005;

- по вредным веществам - ГОСТ 12.1.007;

- по электробезопасности - ГОСТ 12.1.019;

- по безопасности труда - ГОСТ 12.3.002 - ГОСТ 12.3.004, ГОСТ 12.3.009.

16.3 Выполнение работ, связанных с механической обработкой, термообработкой, погрузкой - отгрузкой, транспортировкой должно производиться в соответствии с требованиями техники безопасности, действующими на заводе-изготовителе.

16.4 При проведении сварочных работ, кроме выполнения требований техники безопасности и производственной санитарии, необходимо обращать внимание на эффективность вентиляции, особенно при выполнении сварки в закрытых сосудах.

Приложение А

(обязательное)

Импортные аналоги отечественных материалов

Таблица А.1 - Импортные аналоги плакирующего слоя отечественных двухслойных сталей

|

Импортный аналог отечественной марки плакирующего слоя по зарубежному стандарту |

|

|

08X13 |

ASTM SA-240 ТР 405, ASTM SA-240 ТР 409 (США) Х6Сr13 (1.4000) DIN 17440 (ФРГ) SUS 405 JIS G4304 (Япония) Z6C13 NF А 36-572 (Франция) |

|

08X17 |

ASTM SA-240 TP 430 (США) |

|

04Х14С2 по ТУ 14-105-705 |

- |

|

04X14С2Б по ТУ 14-105-705 |

- |

|

15Х25Т |

- |

|

08Х22Н6Т |

- |

|

08Х18Н10Т |

ASTM SA-240 TP 321 (США) X6CrNiTi 1810 (1.4541) DIN 17440 (ФРГ) SUS 321 JIS G4304 (Япония) Z6CNT 18-11 NF A 36-209 (Франция) |

|

08Х18Н10Б |

ASTM SA-240 TP 347 (США) |

|

12Х18Н10Т |

ASTM SA-240 TP 321Н (США) |

|

12Х18Н10Б |

ASTM SA-240 TP 347H (США) |

|

10Х17Н13М2Т |

ASTM SA-240 TP 316Ti (США) X6CrNiMoTi 17122 (1.4541) DIN 17440 (ФРГ) Z8CNDT 17-12 NF A 36-209 (Франция) |

|

10Х17Н13М3Т |

- |

|

08Х17Н15М3Т |

- |

|

06ХН28МДТ |

ASTM SA-240 TP 904L (США) |

|

ХН65МВ |

Hastelloy-C276 (по спецификации SB 366, США) |

|

Н70МФВ-ВИ |

Hastelloy-B2 (по спецификации SB 366, США) |

|

Примечание - В таблице приведены импортные марки листового проката, применяемые для изготовления отечественных двухслойных сталей. |

|

Таблица А.2 - Импортные аналоги отечественных электродов для ручной дуговой сварки

|

Импортные электроды |

|||||

|

Марка |

Тип по ГОСТ 10052 |

ESAB, Швеция |

BOHLER, Австрия |

||

|

Марка |

Тип по AWS |

Марка |

Тип по AWS |

||

|

ОЗЛ-8 ОЗЛ-14А ОЗЛ-36 |

Э-07Х20Н9 Э-04Х20Н9 Э-04Х20Н9 |

ОК 61.25 ОК 67.45 |

E 308H-15/AWS A5.4 E 307-15/AWS A5.4 |

FOX AS 2-A |

E 308-16/AWS A5.4 |

|

ЦТ-15 ЦЛ-11 |

Э-08Х19Н10Г2Б Э-08Х20Н9Г2Б |

ОК 61.80 ОК 61.85 ОК 61.81 ОК 61.86 |

E 347-15/AWS A5.4 E 347-15/AWS A5.4 E 347-16/AWS A5.4 E 347-17/AWS A5.4 |

FOX SAS 2 FOX SAS 2-A FOX SAS 2R |

E 347-15/AWS A5.4 E 347-16/AWS A5.4 E 347-15/AWS A5.4 |

|

ОЗЛ-20 |

Э-02Х20Н14Г2М2 |

ОК 63.32 ОК 63.35 |

E 308MoL-16/AWS A5.4 E 316L-15/AWS A5.4 |

- |

- |

|

НЖ-13 АНВ-36 ЭА-400/10У |

Э-09Х19Н10Г2М2Б Э-09Х19Н10Г2М2Б 07Х19Н11М3Г2Ф |

ОК 63.85 ОК 63.80 |

E318-15/AWSA5.4 E318-15/AWSA5.4 |

FOX SAS 4 FOX SAS 4-A |

E 318-15/AWS A5.4 E 316-16/AWS A5.4 |

|

ОЗЛ-6 ЦЛ-9 |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б |

ОК 67.75 ОК 67.60 ОК 67.70 ОК 67.71 |

E 309L-15/AWS A5.4 E 309L-17/AWS A5.4 E 309MoL-17/AWS A5.4 E 309Mo-16/AWS A5.4 |

FOXCN23/12-A FOXCN23/12MO-A FOX FF FOX FF-A |

E 309L-16/AWS A5.4 E 309Mo-16/AWS A5.4 E 309-15/AWS A5.4 E 309-16/AWS A5.4 |

|

ЭА-395/9 АНЖР-3У |

Э-11Х15Н25М6АГ2 10Х25Н25М3Г2, ТУ 14-168Г-23 |

ОК 69.33 |

Е 385-16/AWS A5.4 |

FOX CN 20/25 M FOX CN 20/25 M-A |

E 385-15/AWS A5.4 E 385-17/AWS A5.4 |

|

ОЗЛ-17У ОЗЛ-37-2 |

04Х23Н27МЗД3Г2Б, ТУ 14-4-715 04Х23Н26М3Д3Г2Б, ТУ 14-4-1276 |

ОК 69.63 ОК 69.33 |

E 385-16/AWS A5.4 E 385-16/AWS A5.4 |

FOX CN 20/25 М FOX CN 20/25 М-А |

Е 385-15/AWS A5.4 E 385-17/AWS A5.4 |

|

ОЗЛ-21 |

Э-02Х20Н60М15В3 |

ОК 92.35 |

ENiCrMo-5/AWS A5.11 |

FOX NIBAS C 4 |

ENiCrMo-7/AWS A5.11 |

Таблица А.3 - Импортные аналоги отечественных материалов для автоматической сварки под флюсом

|

Импортные сварочные проволоки |

||||

|

ESAB, Швеция |

BOHLER, Австрия |

|||

|

Марка проволоки/флюс |

Тип по AWS |

Марка проволоки/флюс |

Тип по AWS |

|

|

Св-06Х19Н9Т Св-01Х19Н9 Св-04Х19Н9 |

- |

- |

CN 18/11-UP/BB 202 |

A5.9 ER 308 for wire |

|

Св-05Х20Н9ФБС Св-07Х18Н9ТЮ Св-07Х19Н10Б Св-08Х19Н10Г2Б |

- |

- |

SAS 2-UP/BB 202 |

A5.9 ER 347 for wire |

|

Св-04Х19Н11М3 Св-01Х17Н14М3, ТУ 14-1-2795 |

OK Autrod 16.30/OK Flux 10.92 |

A5.9 ER 316L for wire |

- |

- |

|

Св-08Х19Н10М3Б Св-06Х20Н11М3ТБ |

OK Autrod 16.31/ОК Flux 10.92 |

A5.9 ER 318 for wire |

SAS 4-UP/BB 202 |

A5.9 ER 318 for wire |

|

Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06Х25Н12ТЮ Св-08Х20Н9Г7Т |

OK Autrod 16.53/OK Flux 10.92 |

A5.9 ER 309L for wire |

CN 23/12 M-UP/BB 200 |

A5.9 ER 309L for wire |

|

Св-08Х25Н25М3, ТУ 14-1-4968 Св-10Х16Н25АМ6 |

OK Autrod 16.55/OK Flux 10.92 |

A5.9 ER 385 for wire |

CN 20/25 M-UP/BB 200 |

A5.9 ER 385 for wire |

|

Св-01Х23Н28М3Д3Т Св-03Х25МДГБ, ТУ 14-1-2571 |

OK Autrod 16.55/OK Flux 10.92 |

A5.9 ER 385 for wire |

CN 20/25 M-UP/BB 202 |

A5.9 ER 385 for wire |

|

ХН63МБ-ВИ, ТУ 14-1-4734 |

OK Autrod 19.85/OK Flux 10.92 |

A5.14 ER NiCr-3 for wire |

NIBAS 70/20-1G/BB 202 NIBAS 70/20/BB 202 |

A5.14 ER NiCr-3 for wire A5.14 ER NiFe-3 for wire |

|

Примечание - Для аргонодуговой сварки применяются те же марки сварочных проволок, что и для сварки под флюсом. |

||||

Приложение

Б

(справочное)

|

1 |

|||||||||||||||

|

Ремонт отслоений плакирующего слоя на торцах труб из стали 20 + 08X13 |

3 |

||||||||||||||

|

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СВАРКИ (НАПЛАВКИ) № __________ 1. Тип сварного соединения ________________________________________________________ _____________________Наплавка плакирующего слоя торцов труб________________________ 2. Эскизы подготовки поверхности и наплавки торцов

3. Материал детали сборочной единицы: Труба из ст.20 + 08X13 по ТУ 14-1-5392-2000__________ 4. Положение шва________________нижнее____________________________________________ 5. Подогрев____________________________-__________________________________________ Температура, °С____________________________-____________________________________ выдержка, час______________________________-___________________________________ межваликовая температура, °С__________________-__________________________________ поддержание подогрева, °С_____________________-__________________________________ 6. Защитная среда____________________________-_____________________________________ |

|||||||||||||||

|

Разработал |

|||||||||||||||

|

Проверил |

|||||||||||||||

|

Н. контроль |

|||||||||||||||

|

ТИ |

|||||||||||||||

|

2 |

||||||||

|

7. Режим сварки: род тока_______________постоянный______________________________________________ полярность_________________обратная_____________________________________________ |

||||||||

|

Обозначение шва |

Способ сварки |

Кол-во слоев |

Сварочные материалы |

Диаметр, мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|

|

А |

РДС |

3 - 4 |

Электроды марки ОЗЛ-6, типЭ-10Х25Н13Г2 |

3 |

50 - 80 |

|||

|

8. Способ удаления корня шва______________________________-_________________________ зачистка после удаления корня сварного шва___________________-_______________________ вылет электрода, мм_______________________________________-______________________ зачистка сварного соединения от брызг металла и неровностей сварного шва под ЦД - всей наплавленной поверхности и ОШЗ, под стилоскопирование___________-________ не менее одной площадки размером 20´20 мм_________________________________________ ______________________________________________________________________________ зубило, металлическая нержавеющая щетка, шлифмашинка ИП 2014_______________________ 9. Дополнительные замечания Внимание! Трубы с наплавкой на торце плакирующего слоя при монтаже трубопровода должны собираться и свариваться между собой. Специальные требования см. раздел 14 СТО 00220368-009-2006. Наплавку выполнять кольцевыми швами с послойной зачисткой каждого наплавленного валика щеткой из нержавеющей стали. В процессе сварки выдерживать межваликовую температуру 50 - 100 °С____________________________________________________________________________ 10. Термическая обработка_____________нет___________________________________________ |

||||||||

|

ТИ |

||||||||

|

3 |

|||||||

|

11. Объем контроля (согласно карте сварных соединений и техническим требованиям чертежа) |

|||||||

|

Вид контроля |

Наличие контроля |

Примечание |

|||||

|

Внешний осмотр |

+ |

Контроль поверхности наплавки с применением лупы 10-кратного увеличения |

|||||

|

Измерения |

+ |

Контроль геометрических размеров разделки кромок (величина угла скоса, притупления), толщины стенки трубы на участке наплавки |

|||||

|

Визуальный послойный контроль |

+ |

В процессе сварки |

|||||

|

Радиографический контроль |

- |

- |

|||||

|

Ультразвуковая дефектоскопия |

- |

- |

|||||

|

Цветная дефектоскопия |

+ |

100 % по ОСТ 26-5-99 |

|||||

|

Стилоскопирование металла шва |

+ |

Не менее, чем в одной точке |

|||||

|

Измерение твердости металла шва |

+ |

Не более 220НВ |

|||||

|

Контроль межваликовой температуры |

+ |

- |

|||||

|

11. Образец-свидетель___________________________-_______________________________________ Испытания образца-свидетеля согласно требований карты сварных соединений и чертежа |

|||||||

|

Вид испытания |

Кол-во образцов |

Примечание |

|||||

|

механические испытания |

|||||||

|

Испытание на статическое растяжение при плюс 20 °С |

- |

- |

|||||

|

Испытание на статический изгиб при плюс 20 °С |

- |

- |

|||||

|

Испытания на ударный изгиб при ___ при плюс 20 °С___ (при толщине металла не менее 12 мм) |

- |

- |

|||||

|

Измерение твердости металла шва |

- |

- |

|||||

|

Вид испытания |

Наличие контроля |

Примечание |

|||||

|

металлографические исследования |

|||||||

|

Макроисследование |

+ |

- |

|||||

|

Микроисследование |

+ |

- |

|||||

|

испытания на стойкость против мкк |

- |

- |

|||||

|

13. Подготовка и хранение сварочных материалов производить по типовому технологическому процессу Перед наплавкой электроды прокалить при 200 °С, в течение 1 ч |

||||||

|

14. Исправление дефектов основного металла и сварного шва, выявленных в процессе контроля, производить по типовому технологическому процессу |

||||||

|

ТИ |

||||||

Приложение

В

(справочное)

|

1 |

|||||||||||||||

|

Ремонт отслоений плакирующего слоя на торцах труб из стали 20 + 12X18Н10Т |

3 |

||||||||||||||

|

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СВАРКИ (НАПЛАВКИ) №_______ 4. Тип сварного соединения__________________________-________________________________ __________________Наплавка плакирующего слоя торцов труб_____________________________ 5. Эскизы подготовки поверхности и наплавки торцов

6. Материал детали сборочной единицы: Труба из ст. 20 + 12Х18Н10Т по ТУ 14-1-5392-2000_____ 4. Положение шва___________________нижнее_________________________________________ 5. Подогрев________________________________________-______________________________ Температура, °С___________________________________-_____________________________ выдержка, час_____________________________________-_____________________________ межваликовая температура, °С ___________________£ 100 °С___________________________ поддержание подогрева, °С___________________________-____________________________ 6. Защитная среда_____________________________________-____________________________ |

|||||||||||||||

|

Разработал |

|||||||||||||||

|

Проверил |

|||||||||||||||

|

Н. контроль |

|||||||||||||||

|

ТИ |

|||||||||||||||

|

2 |

|||||||||||

|

7. Режим сварки: род тока_________________постоянный_____________________________________________ полярность_______________обратная_______________________________________________ |

|||||||||||

|

Обозначение шва |

Способ сварки |

Кол-во слоев |

Сварочные материалы |

Диаметр, мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||||

|

А |

РДС |

2 |

Электроды марки ОЗЛ-6, тип Э-10Х25Н13Г2 |

3 |

50 - 80 |

- |

- |

||||

|

Б |

РДС |

2 |

Электроды марки ЦЛ-11, тип Э-08Х20Н9Г2Б |

3 |

60 - 100 |

- |

- |

||||

|

8. Способ удаления корня шва________________________________-________________________ зачистка после удаления корня сварного шва__________________-_______________________ вылет электрода, мм______________________________________-_______________________ зачистка сварного соединения от брызг металла и неровностей сварного шва под ЦД - всей наплавленной поверхности переходного слоя и ОШЗ, под стилоскопирование - не менее одной площадки размером 20´20 мм___________________________________________ зубило, металлическая нержавеющая щетка, шлифмашинка ИП 2014_______________________ 9. Дополнительные замечания Внимание! Трубы с наплавкой на торце плакирующего слоя при монтаже трубопровода должны собираться и свариваться между собой. Специальные требования см. раздел 14 СТО 00220368-009-2006. Наплавку выполнять кольцевыми швами с послойной зачисткой каждого наплавленного валика щеткой из нержавеющей стали. В процессе сварки выдерживать межваликовую температуру 50 - 100 °С___________________________________ 10. Термическая обработка______________________нет__________________________________ |

|||||||||||

|

ТИ |

|||||||||||

|

3 |

|||||||||||

|

11. Объем контроля (согласно карте сварных соединений и техническим требованиям чертежа) |

|||||||||||

|

Вид контроля |

Наличие контроля |

Примечание |

|||||||||

|

Внешний осмотр |

+ |

Контроль поверхности наплавки с применением лупы 10-кратного увеличения |

|||||||||

|

Измерения |

+ |

Контроль геометрических размеров разделки кромок (величина угла скоса, притупления), толщины стенки трубы на участке наплавки |

|||||||||

|

Визуальный послойный контроль |

+ |

В процессе сварки |

|||||||||

|

Цветная дефектоскопия |

+ |

100 % по ОСТ 26-5-99 |

|||||||||

|

Стилоскопирование металла шва |

+ |

Не менее, чем в одной точке |

|||||||||

|

Измерение твердости металла шва |

+ |

Не более 220НВ |

|||||||||

|

Контроль межваликовой температуры |

+ |

£ 100 °С |

|||||||||

|

12. Образец-свидетель_____________________-_______________________________________ Испытания образца-свидетеля согласно требований карты сварных соединений и чертежа |

|||||||||||

|

Вид испытания |

Кол-во образцов |

Примечание |

|||||||||

|

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ |

|||||||||||

|

Испытание на статическое растяжение при плюс 20 °С |

- |

- |

|||||||||

|

Испытание на статический изгиб при плюс 20 °С |

- |

- |

|||||||||

|

Испытания на ударный изгиб при плюс 20 °С (при толщине металла не менее 12 мм) |

- |

- |

|||||||||

|

Измерение твердости металла шва |

- |

- |

|||||||||

|

Вид испытания |

Наличие контроля |

Примечание |

|||||||||

|

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ |

|||||||||||

|

Макроисследование |

+ |

- |

|||||||||

|

Микроисследование |

+ |

- |

|||||||||

|

ИСПЫТАНИЯ НА СТОЙКОСТЬ ПРОТИВ МКК |

+ |

По методу АМУ ГОСТ 6032-2003 |

|||||||||

|

13. Подготовка и хранения сварочных материалов производить по типовому технологическому процессу. Перед наплавкой электроды ОЗЛ-6 прокалить при 200 °С, в течение 1 ч. ЦЛ-11 - при 320 - 350 °С, 1,5 ч 14. Исправление дефектов основного металла и сварного шва, выявленных в процессе контроля, производить по типовому технологическому процессу |

|||||||||||

|

ТИ |

|||||||||||

Ключевые слова: стандарт организации, типовой технологический процесс, двухслойные стали, отслоения, сосуды, аппараты, технологические трубопроводы, ремонт, наплавка, контроль качества