РУКОВОДЯЩИЙ ДОКУМЕНТ

СТИЛОСКОПИРОВАНИЕ ОСНОВНЫХ

И СВАРОЧНЫХ МАТЕРИАЛОВ

И ГОТОВОЙ ПРОДУКЦИИ

|

УТВЕРЖДАЮ

Председатель ТК 260

«Оборудование химическое и

нефтегазоперерабатывающее»

__________________ В.А. Заваров

|

ЛИСТ

УТВЕРЖДЕНИЯ

РД 26.260.15-2001

СТИЛОСКОПИРОВАНИЕ ОСНОВНЫХ И СВАРОЧНЫХ МАТЕРИАЛОВ

И ГОТОВОЙ ПРОДУКЦИИ

|

Генеральный директор ОАО

«ВНИИПТхимнефтеаппаратуры»

|

|

В.А. Панов

|

|

Заместитель генерального директора

ОАО «ВНИИПТхимнефтеаппаратуры»

|

|

В.Л. Мирочник

|

|

Заведующий отделом стандартизации

|

|

В.Н. Заруцкий

|

|

Заведующий отделом № 29

|

|

С.Я. Лучин

|

|

Заведующий лабораторией № 56

|

|

Л.В. Овчаренко

|

|

Разработчик, старший научный

сотрудник

|

|

Л.В. Гурьева

|

|

Зав. сектором стандартизации

|

|

Т.В. Мухина

|

СОГЛАСОВАНО

Заместитель генерального директора по

научно-производственной деятельности

ОАО «НИИХИММАШ»

|

|

В.В. Раков

|

Предисловие

1 РАЗРАБОТАН ОАО

«Волгоградский научно-исследовательский и проектный институт технологии

химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры) по заданию Госгортехнадзора России.

Коллектив авторов:

Курдюмова A.M., Гурьева Л.В., Мирочник В.Л., Хапонен Н.А.

2 УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом № 260 «Оборудование химическое и нефтегазоперерабатывающее» Листом Утверждения от 20.12.2001

3 СОГЛАСОВАН

письмом Госгортехнадзора России №

12-06/959 от 22.11.2002

4 ВЗАМЕН «Инструкции по стилоскопированию основных и

сварочных материалов и готовой продукции», согласованной с ГГТН РФ письмом № 12-6/1108 от

10.12.96

|

ОАО «НИИхиммаш»

Зарегистрировано № 786 200-12-20

Заместитель Генерального директора

_________________ В.В. Раков

|

|

|

СОДЕРЖАНИЕ

СТИЛОСКОПИРОВАНИЕ ОСНОВНЫХ И СВАРОЧНЫХ МАТЕРИАЛОВ

И ГОТОВОЙ ПРОДУКЦИИ

Настоящий руководящий

документ является переработанным и расширенным продолжением «Инструкции по стилоскопированию основных и сварочных материалов и готовой продукции»

согласованной с ГГТН РФ письмом от № 12-6/1108 от 10.12.96 и распространяется на сосуды, аппараты, все детали

аппаратов (обечайки, днища, патрубки, сварные

соединения и др.), а также на исходные материалы в виде проката, сварочных проволок, промежуточных деталей на различных

этапах технологического процесса и т.д.

Настоящий руководящий

документ предусматривает определение химического состава вышеназванных объектов

методом стилоскопирования с целью установления

соответствия типа использованной стали и сварочных материалов чертежам и РД по

сварке, отраслевым стандартам и руководящим документам с помощью стационарных и

переносных стилоскопов.

РД охватывает марки сталей,

наиболее распространенные в нефтяном, химическом и газовом аппаратостроении, к числу которых относятся стали низколегированные 15ХМ, 40ХМФА, 35Х, 10Х2ГНМ, 30ХМА, 16ГС, 09Г2С,

легированные 15Х5М, 15Х5ВФ, 12Х8ВФ, 20X13 и высоколегированные 12Х18Н9,

04Х18Н10, 08Х17Н13М2Т, 10Х17Н13М3Т, 20Х25Н20С2, ХН32Т, 06ХН28МДТ и др.

В настоящем руководящем

документе использованы ссылки на следующие стандарты, правила и другие

источники:

ГОСТ 495-92 Листы и

полосы медные. Технические условия

ГОСТ

1012-72 Бензины авиационные. Технические условия

ГОСТ

1435-90 Прутки, полосы и мотки из инструментальной нелегированной стали.

Общие технические условия

ГОСТ

2424-83 Круги шлифовальные. Технические условия

ГОСТ

12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ

12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования

безопасности

ОСТ

26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

СН 245-71

Санитарные нормы проектирования промышленных предприятий

СНиП

3.05.05-84 Технологическое оборудование и технологические трубопроводы

ПБ

03-108-96 Правила устройства и безопасной

эксплуатации технологических трубопроводов

ПБ

09-170-97 Общие правила взрывобезопасности для взрывопожароопасных

химических, нефтехимических и нефтеперерабатывающих производств

ПБ

10-115-96 Правила устройства и безопасной эксплуатации сосудов, работающих

под давлением

Правила по устройству и

содержанию лаборатории и пунктов спектрального анализа, обязательные для всех

министерств, ведомств и учреждений

РД 009-364-00 Типовая

инструкция по организации безопасного проведения огневых работ на взрывоопасных

и взрывопожарных объектах

ТУ 48-19-102-82 Молибденовые

стержни для переносных стилоскопов

ТУ 48-19-57-73 Вольфрамовые

стержни для переносных стилоскопов

Типовая инструкция по

организации безопасного проведения газоопасных работ/Утв. ГГТН СССР 20.02.85

Правила

технической эксплуатации электроустановок потребителей/утв. Госэнергонадзор РФ 31.03.92

ПОТ Р

О-14000-005-98 Положение. Работы с повышенной опасностью. Организация

проведения.

Правила техники безопасности

при эксплуатации электроустановок потребителей/утв. Госэнергонадзор РФ

Общеминистерские нормы

обслуживания для вспомогательных рабочих цехов основного и вспомогательных

производств Министерства химического и нефтяного машиностроения СССР. - М.,

1977. - c. 41 - 51

ВСН

21-77 Инструкция по проектированию отопления и вентиляции

нефтеперерабатывающих и нефтехимических предприятий

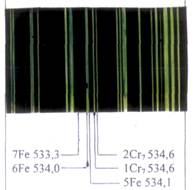

3.1 В основу РД положены стилоскопические признаки оценки содержания легирующих элементов,

выбранные экспериментально в условиях спектральной лаборатории ВНИИПТхимнефтеаппаратуры для сталей, перечисленных в 1.3, при использовании

стационарных стилоскопов СЛ-10, СЛ-11, «Спектр» и переносного «Мегаскопа»

фирмы Крауткремер, ФРГ, а также других марок

отечественного производства, применяемых на

заводах.

3.2 Стилоскопирование металла свариваемых

деталей и металла шва производится с целью установления соответствия марки

использованных для сварки материалов требованиям соответствующих НТД и ТУ на

изготовление изделия.

Обязательному стилоскопированию должны подвергаться

в изготовленном сосуде детали корпуса,

находящегося под давлением (обечайки, днища, патрубки, фланцы) из низко-,

средне- и высоколегированных марок сталей, а также соединяющие их сварные швы в

объеме и местах, установленных заводами-изготовителями.

Стилоскопирование следует

производить на зачищенных до блеска участках (площадках) поверхности. Перед стилоскопированием соответствующие

участки должны быть замаркированы с таким расчетом, чтобы их можно было легко обнаружить

на картах контроля.

Выполнение стилоскопирования металла свариваемых деталей и металла сварного шва

следует осуществлять с помощью переносных стилоскопов. На сварных соединениях, выполнявшихся одновременно

двумя сварщиками, стилоскопированию должны подвергаться два диаметрально

противоположных участках шва. В остальных случаях стилоскопирование может

производиться на одном участке.

В случае неудовлетворительных

результатов производится повторное стилоскопирование металла свариваемых

деталей и металла шва в 3-х различных участках.

При выявлении несоответствия

марки используемой стали или сварного соединения хотя бы на одной детали,

проверенных в неполном объеме, стилоскопированию должны быть подвергнуты все

однотипные детали, сварные соединения, узлы.

Результаты стилоскопирования

на соответствие марки стали использованных материалов требованиям техническим

условий на изготовление изделия должны быть зафиксированы в специальном журнале

с выдачей соответствующих протоколов.

Контроль стилоскопированием

не производится:

- при невозможности

осуществления контроля вследствие недоступности сварных швов;

- по условиям техники

безопасности.

4 СТИЛОСКОПИЧЕСКИЙ КОНТРОЛЬ

ХИМИЧЕСКОГО СОСТАВА СТАЛЕЙ, СВАРНЫХ СОЕДИНЕНИЙ

4.1 Сущность работы на стилоскопе

Полуколичественный анализ при

помощи стилоскопа

производится следующим образом: между образцом и вспомогательным или

«постоянным» электродом зажигается дуговой разряд. Его излучение направляется

на входную щель стилоскопа. Горение дуги сопровождается переносом вещества

электрода с одного полюса на другой. Поэтому заточку постоянного электрода

необходимо производить перед каждым новым анализом.

Для установления

количественного содержания элемента в сплаве пользуются оценкой относительной

интенсивности анализируемой линии и линии сравнения.

Однако возможности глаза как

измерительного прибора ограничены. Глаз не может достаточно точно определить

отношение интенсивностей двух спектральных

линий. Но он очень чувствителен к установлению равенства или неравенства

интенсивностей двух световых линий (двух спектральных

линий). На этом принципе и основан метод количественного анализа с помощью

статоскопа.

4.2 Приборы и материалы.

Вспомогательное оборудование

4.2.1 Приборы

Все виды стационарных стилоскопов, выпускаемые в

СССР ранее и в настоящее время в РФ, к числу которых относятся СЛ-10, СЛ-11, «Спектр», а также

переносные типа СЛП-1, СЛП-3, СЛП-4, СЛУ-1 (в двух вариантах

- стационарном и переносном) и «Мегаскоп»

фирмы Крауткремер производства ФРГ.

4.2.2 Материалы

Медные дисковые электроды для

стационарных стилоскопов, изготовленные из меди марки М2 (ГОСТ 495), стальные из

стали У7 (ГОСТ

1435). Молибденовые и вольфрамовые стержни для

переносных стилоскопов (ТУ 48-19-102 и ТУ

48-19-57 соответственно), размеры и форма

которых рекомендованы в описании к прибору; комплекты эталонов различных марок

сталей, выпускаемых ВНИИСО, необходимые для

проверки и разработки стилоскопических признаков оценки

содержания легирующих элементов.

4.2.3 Вспомогательное

оборудование

Круги шлифовальные (ГОСТ

2424) из электрокорундовых материалов для заточки поверхности проб при

работе на стационарных стилоскопах, набор напильников

для заточки анализируемой поверхности изделий при проведении стилоскопического контроля

химического состава с применением переносных стилоскопов.

4.3 Подготовка к анализу

4.3.1 Подготовка электродов и

образцов

Подготовка электродов

включает в себя заточку электродов с помощью токарного станка (медные, железные

стержневые электроды для стационарных стилоскопов), заточку с помощью круга

молибденовых и вольфрамовых электродов для переносных стилоскопов. Дисковые

медные электроды затачиваются по периметру напильником.

При заточке электродов не

требуется строгого сохранения форм, но необходимо по возможности придерживаться

единообразия в их подготовке. Новая форма заточки влечет за собой необходимость

проверки стилоскопических признаков по образцам с известным химическим

составом.

Перед началом работы

анализируемая поверхность образца должна быть тщательно зачищена. Проба,

анализируемая на стационарных стилоскопах, может быть заточена на токарном, фрезерном станках,

наждачном круге или напильником.

В образце для заточки при

обработке поверхности напильником или на наждачном круге выбирается небольшой

плоский участок. Зачищенная поверхность должна быть не менее 20×20 мм.

Окалина,

антикоррозионные покрытия, ржавчина, жировые и

прочие загрязнения, а также дефекты в виде пор, шлаковых включений, трещин,

раковин и других пороков поверхности подлежат удалению. Если анализируемый

образец проходил травление или химическую обработку, то при зачистке этот слой

необходимо снять вышеописанным способом.

Анализ готовых изделий,

крупных заготовок и прочих объектов, не подлежащих транспортировке в

лабораторию, выполняется переносными стилоскопами. В этом случае

поверхность пробы зачищается напильником.

4.3.2 Подготовка прибора к

работе

После выполнения работ по

2.2.1 при проведении стилоскопического контроля на стационарных стилоскопах типа «Спектр» произвести установку пробы и в

зависимости от аналитических задач установить один из режимов источников

возбуждения спектра.

Включить прибор. Готовность

прибора к работе, порядок работы указаны в техническом описании и инструкции по

эксплуатации прибора.

Убедившись в правильности

выполненных операций, нажать кнопку «пуск», зажечь дугу или искру, отыскать

нужную группу линий и после соответствующего рекомендованного для данного

элемента времени обыскривания произвести оценку содержания его в пробе (таблица 1).

Подготовку переносных стилоскопов к работе

производить в последовательности, описанной в техническом описании и инструкции

по эксплуатации прибора.

4.4 Порядок работы

4.4.1 Стилоскопы стационарные

Стилоскопы стационарные типа СЛ-3, СЛ-10, СЛ-11, СЛ-12, «Спектр», СЛУ-1 и др. выпускаемые ранее и в настоящее время отечественной

промышленностью.

Привести прибор в рабочее

состояние. Предварительно в зависимости от анализируемого элемента установить

требуемые параметры разрядного контура дуги или искры. Затем, выставив по

шаблону аналитический промежуток, установить пробу таким образом, чтобы разряд

охватывал зачищенную часть поверхности образца.

Включить разряд, наблюдая в

окуляр спектр, установить необходимую для фотометрирования область спектра.

Время предварительного обыскривания установить согласно таблица 1. По истечении времени

обыскривания произвести оценку содержания легирующих элементов по стилоскопическим признакам. Последовательность стилоскопирования произвольная в силу индивидуальных особенностей глаза

оператора различному цвету. Исключение составляет случай разбраковки, где

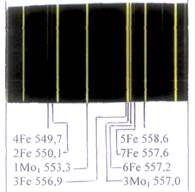

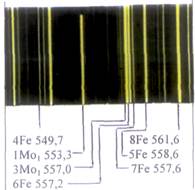

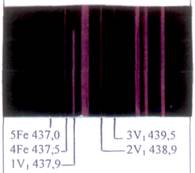

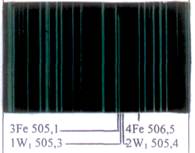

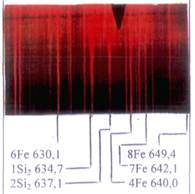

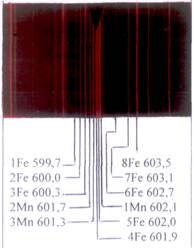

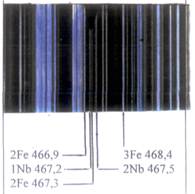

последовательность операций должна быть строго соблюдена согласно рисунков 1, 2.

В период предварительного

обыскривания можно произвести контроль наличия или отсутствия других легирующих

элементов, если не требуется их количественная оценка.

4.4.2 Стилоскопы переносные

Тип СЛП-1, СЛП-2, СЛП-4, СЛУ-1 в

переносном варианте, «Мегаскоп» фирмы Крауткремер.

После соответствующей

установки электрода, материалы и форма заточки которых различна в зависимости

от марки стилоскопа, необходимо установить прибор таким образом, чтобы электрод

располагался против заточенной поверхности. С нажатием кнопки «пуск» наклонять

стилоскоп до тех пор, пока не загорится

разряд. Добиться с помощью специальных конструктивных приспособлений

устойчивого горения. Выставив требуемую область спектра, произвести оценку содержания легирующих элементов согласно таблице 1.

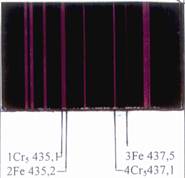

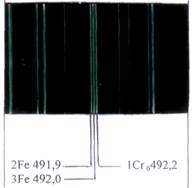

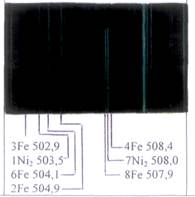

4.5 Стилоскопические признаки

полуколичественного определения легирующих элементов.

4.5.1 Стилоскопы стационарные

Анализ выполняется по группам

линий, приведенных в таблице 1. Приняты следующие оценки

для сравнения интенсивностей линии искомого

элемента и линии сравнения основы - железа:

1) равенство интенсивностей;

2) аналитическая линия ярче

линий сравнения (символ больше, см. таблицу 1);

3) аналитическая линия слабее

линии железа (символ

меньше, см. таблицу 1).

Не всегда в области поля

зрения окуляра удавалось ограничиться этой оценкой, особенно при малых и

больших содержаниях элементов ввиду отсутствия линий сравнения. В таких случаях

были приняты ориентировочные оценки такие как: «едва видна над уровнем фона», «четко видна», «значительно интенсивнее» и т.д., как это имеет место в

случае оценки содержания хрома, никеля,

вольфрама, титана и кремния (см. таблицу 1).

4.5.2 Стилоскопы переносные

Тип СЛП-1, СЛУ-1 позволяют полностью воспроизвести условия определения

легирующих элементов в сталях и сварных соединениях на хром, никель, молибден,

титан, ванадий, вольфрам, ниобий. Содержание кремния не определяется.

Что касается стилоскопа СЛП-4, то определению подлежат хром, никель, молибден, титан.

Определение никеля в низколегированных сталях, а также ванадия, ниобия, весьма

затруднительно. Поэтому применение данного стилоскопа следует ограничить

задачей разбраковки резко отличающихся марок

сталей.

Наиболее благоприятные

условия воспроизведения стилоскопических признаков,

разработанных на стационарных стилоскопах с

применением дуги переменного тока,

обеспечивает «Мегаскоп» фирмы Крауткремер.

Данный прибор позволяет надежно определять хром с 0,05 %, марганец с 0,2 %, молибден с 0,2 %, никель

с 1,8 %,

ванадий с 0,1 %, вольфрам с 1,5 %, титан с 0,05 %. Чувствительность определения ниобия - 2,0 %, кремния - 5,0 %.

4.5.3 Схемы разбраковки

сталей и сварных швов

Приведенные на рисунках 1,

2 схемы

разбраковки даны для решения задачи сортировки сталей различных марок,

очередность определения элементов которых представляется целесообразной с точки

зрения экономии операций.

Первоначальный этап

разбраковки включает в себя схему:

ОБРАЗЕЦ - никель, хром - есть/нет

- легированная/Углеродистая - сталь.

Далее производится

полуколичественная оценка содержания хрома, никеля и других легирующих элементов по стилоскопическим признакам группы

линий по таблице 1.

После оценки содержания всех

элементов по совокупности всех определений неизвестный образец относят к той или иной марке стали.

Марки сталей, имеющие близкое

содержание легирующих элементов, не всегда удается различить, поэтому внутри определенных групп, к которым был отнесен неизвестный

образец, необходимо выполнить контроль химического состава на соответствие той

или иной марке стали другими более точными методами анализа.

С целью выявления

соответствия марки использованных присадочных материалов в каждом конкретном

случае в сварных швах производят последовательно оценку содержания основных

легирующих элементов хрома и никеля и выявляют наличие либо отсутствие

характерного легирующего элемента.

В качестве примера в таблице 2 даны наиболее характерные элементы,

которые позволяют судить о соответствии марки использованных материалов при

автоматической сварке, выполненной различной маркой электродов.

4.6 Указания по технике

безопасности

4.6.1 Работа на стилоскопных установках с

напряжением 1000 В и более.

4.6.1.1 При эксплуатации стилоскопов СЛ-3, СЛ-10, СЛ-11, СЛ-12, «Спектр», СЛУ-1

необходимо соблюдать «Правила по устройству и содержанию лаборатории и пунктов

спектрального анализа, обязательные для всех

министерств, ведомств и учреждений», утвержденные Президиумом АН СССР по

согласованию с ВЦСПС 29.06.53.

4.6.1.2 Стилоскопы, указанные

в 2.7.1.1, по способу защиты от поражения электрическим током относятся к

классу 1 по ГОСТ

12.2.007.0.

4.6.1.3 Работу со стилоскопами могут выполнять

лица, достигшие 18-летнего возраста, прошедшие

обучение, инструктаж по технике безопасности и имеющие группу не ниже третьей

квалификационной в соответствии с требованиями «Правил технической эксплуатации

электроустановок потребителей и правил техники безопасности при эксплуатации

электроустановок потребителей» (ПТЭ и ПТБ),

утвержденных Госэнергонадзором РФ.

4.6.1.4 В помещении, где

установлены стационарные стилоскопы, должна

быть приточно-вытяжная вентиляция.

4.6.1.5 Во время работы стилоскопа нельзя

прикасаться к головке стилоскопа и электроду.

4.6.1.6 Смену

электродов производить только при отключенном блоке питания.

4.6.1.7 Все виды ремонтных

работ должны производиться при отключении прибора от сети.

4.6.1.8 Не оставлять прибор под

напряжением между анализами и по окончании работ.

4.6.1.9 В случаях перерыва в

подаче электроэнергии приборы необходимо срочно выключить.

4.6.1.10 Запрещается смотреть

незащищенными глазами на электрический разряд.

4.6.1.11 Не допускать

превышения норм стилоскопирования, а также указаний относительно работ, связанных с фотометрированием спектров в одну

смену, которое, согласно «Правил по устройству и содержанию лабораторий и

пунктов спектрального анализа», составляет 4 часа.

4.6.2 Работа на переносных стилоскопах типа СИЛ-4 и «Мегаскоп» фирмы Крауткремер

Возможность контроля

химического состава внутри изделий.

Из всех выпускаемых ранее

отечественной промышленностью только переносной стилоскоп СЛП-4 обеспечивает

возможность контроля внутри изделий. Напряжение питания обрывной дуги,

регулируемое пятью ступенями в пределах 20,0 -

34,0 В, имеет основание отнести его к разряду приборов электрически безопасных,

работающих на основе контактных разрядов. Его применение возможно в любом

месте, вблизи которого есть присоединение к сети переменного тока. При

использовании стилоскопа СЛП-4 для контроля химического состава внутри аппаратов с целью

безопасности работы необходимо вынести за пределы контролируемого объекта блок

питания, удлинив соединительный провод до 15,0

- 20,0 м.

Малый размер и вес «Мегаскопа», полная

электрическая безопасность при эксплуатации (напряжение на электродах 24 - 42

В), возможность его применения в любом месте, даже в местах с ограниченным

доступом за счет специальной конструкции удлинительного кабеля с обеспечением

стабильности горения источника возбуждения спектра делают его незаменимым при стилоскопировании внутри аппаратов.

«Мегаскоп» защищен от прикосновения к токоведущим частям и,

благодаря этому, пригоден также для применения в испытании материалов при высотном монтаже металлических конструкций. Для

работы в защитных помещениях или на монтажных

площадках прибор имеет соединительный кабель длиной 50 м. «Мегаскоп» легко

транспортируется без вспомогательных средств,

электрически абсолютно безопасен, поэтому его применение возможно в любом

месте. Рекомендуется для стилоскопических работ на предприятиях химического машиностроения.

4.6.2.1 Работу выполнять согласно

инструкции к прибору.

4.6.2.2 При выполнении работ

внутри изделий

работу производить при вынесенном за пределы

объекта блоке питания (удлинительный провод для СЛП-4 - 15 - 20 м и

«Мегаскопа» - 50 м).

4.6.2.3 При работе внутри аппаратов необходимо руководствоваться «Типовой инструкцией

по организации безопасного проведения газоопасных работ (Утв. Госгортехнадзором РФ), «Типовой инструкцией по организации безопасного

проведения огневых работ на взрывоопасных и

взрывопожароопасных объектов» (Утв.

Госгортехнадзором РФ), «Правилами технической эксплуатации электроустановок

потребителей» и «Правилом техники безопасности

по эксплуатации электроустановок потребителей» (Утв.

Госэнергонадзором РФ).

При работе внутри аппаратов

обеспечить чистоту

воздуха, отвечающую нормам производственной

санитарии.

4.7 Техническое обслуживание,

уход за приборами

4.7.1 Техническое обслуживание

представляет собой

систему профилактических мер, обеспечивающих постоянное рабочее состояние прибора. Техническое обслуживание производится специалистами, прошедшими специальную подготовку

4.7.2 Виды и периодичность

технического обслуживания зависят от марки прибора.

4.7.3 Общим для всех видов

стационарных статоскопов

является чистка разрядников, которая

производится через 500 ч работ с помощью мелкой наждачной шкурки.

4.7.4 Оптические поверхности

линзы окуляра,

защитное стекло необходимо очищать по мере их загрязнения с осторожностью,

применяя для этого кисточку и мягкую салфетку, которую слегка смачивают петролейным эфиром (ГОСТ

1012). Оптические детали желательно чистить как можно реже, стараясь по

возможности оберегать их от загрязнений. Замену защитного стекла производить по

мере его порчи из-за разбрызгивания окислов разряда.

4.7.5 Узлы и детали стилоскопов держать в

чистоте, своевременно освобождая их от пыли.

4.7.6. При эксплуатации

прибора предохранять его от механических повреждений, особенно при работе с

переносными стилоскопами, где наиболее уязвимыми узлами являются окуляр, контакты и

электрод, маховичок перемещения спектра и т.д.