МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ

ЛИСТОВАЯ ГОРЯЧЕКАТАНАЯ ДВУХСЛОЙНАЯ Технические условия Hot-rolled corrosion-resistant clad steel sheets. |

ГОСТ |

Дата введения 01.07.86

Настоящий стандарт распространяется на горячекатаные двухслойные коррозионно-стойкие листы с основным слоем из нелегированной или легированной стали и плакирующим слоем из нержавеющих коррозионно-стойких сталей и сплавов, никеля и монель-металла.

(Новая редакция, Изм. № 2).

1. СОРТАМЕНТ

1.1. Сталь подразделяют:

- по толщине коррозионно-стойкого слоя - на нормальную и повышенную - К;

- по сплошности сцепления слоев - на 01, 0, 1, 2, 3.

Толщину коррозионно-стойкого слоя и класс листов по сплошности сцепления слоев указывают в заказе.

(Измененная редакция, Изм. № 1).

1.2. Двухслойные листы изготовляют толщиной от 4 до 60 мм. По согласованию изготовителя с потребителем двухслойные листы изготовляют толщиной св. 60 до 120 мм. Толщина листов и коррозионно-стойкого слоя должна соответствовать указанной в табл. 1.

Для листов толщиной св. 60 до 120 мм толщину коррозионно-стойкого слоя устанавливают по согласованию изготовителя с потребителем.

Таблица 1

В миллиметрах

|

Толщина коррозионно-стойкого слоя |

Толщина листа |

Толщина коррозионно-стойкого слоя |

|||

|

нормальная |

повышенная |

нормальная |

повышенная |

||

|

4 |

0,7 - 1,1 |

- |

16 - 21 |

2,5 - 3,5 |

3,0 - 4,0 |

|

5 |

0,8 - 1,2 |

22 - 27 |

3,0 - 4,0 |

- |

|

|

6 |

1,0 - 1,6 |

28 - 31 |

3,5 - 5,0 |

||

|

7 |

1,2 - 1,8 |

32 - 60 |

4,0 - 6,0 |

||

|

8; 9 |

2,0 - 3,0 |

||||

|

10 - 15 |

2,0 - 3,0 |

3,0 - 4,0 |

|||

(Измененная редакция, Изм. № 1, 2).

1.3. Длина и ширина двухслойных листов должна соответствовать требованиям табл. 2.

Допускается наличие до 20 % листов от массы партии с отклонениями по длине до 30 %.

Мерную длину в пределах, указанных в табл. 2, устанавливают по требованию потребителя.

Таблица 2

В миллиметрах

|

Минимальная и максимальная длина листа при ширине |

|||||||||||||||||

|

1200 |

1300 |

1400 |

1500 |

1600 |

1700 |

1800 |

1900 |

2000 |

2100 |

2200 |

2300 |

2400 |

2500 |

2600 |

2700 |

2800 |

|

|

4 - 5 |

4000 |

4000 |

4000 |

4000 |

4000 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

6000 |

6000 |

6000 |

6000 |

6000 |

6000 |

||||||||||||

|

6 - 7 |

4000 |

4000 |

4000 |

4000 |

4000 |

4000 |

|||||||||||

|

6000 |

6000 |

6000 |

6000 |

6000 |

6000 |

||||||||||||

|

8 - 10 |

4000 |

4000 |

4000 |

4000 |

4000 |

4000 |

|||||||||||

|

7500 |

7600 |

7000 |

7000 |

6700 |

6300 |

||||||||||||

|

11 - 13 |

4000 |

4000 |

4000 |

4000 |

4000 |

4000 |

|||||||||||

|

7100 |

7600 |

7000 |

6600 |

7500 |

7000 |

||||||||||||

|

14 - 17 |

4500 |

4500 |

4000 |

4000 |

4000 |

3700 |

|||||||||||

|

6300 |

7700 |

7200 |

7000 |

6600 |

7200 |

||||||||||||

|

18 - 25 |

4300 |

4000 |

4000 |

3000 |

3200 |

3700 |

3600 |

3400 |

3300 |

3300 |

3400 |

3300 |

3400 |

3300 |

3300 |

3500 |

|

|

6000 |

7200 |

6700 |

6200 |

5800 |

5500 |

8400 |

7900 |

7500 |

7100 |

6800 |

6500 |

6300 |

6100 |

5900 |

5700 |

||

|

26 - 40 |

- |

- |

4400 |

4100 |

3800 |

3600 |

3400 |

3200 |

3300 |

3200 |

3300 |

3200 |

3300 |

3300 |

3300 |

3300 |

3300 |

|

9400 |

8800 |

8300 |

7800 |

7400 |

7000 |

6600 |

6300 |

6000 |

5700 |

5500 |

5300 |

5100 |

4900 |

4700 |

|||

|

41 - 50 |

- |

4000 |

3600 |

3400 |

3200 |

3200 |

3300 |

3200 |

3200 |

3300 |

3200 |

3300 |

3400 |

3300 |

- |

||

|

51 - 60 |

3200 |

5800 |

5500 |

5200 |

4900 |

4700 |

4500 |

4300 |

4100 |

3900 |

3700 |

3500 |

3400 |

- |

|||

(Измененная редакция, Изм. № 2).

1.4. Предельные отклонения по толщине листов должны соответствовать:

- для листов, изготовленных пакетной прокаткой, толщиной от 4 до 7 мм включ. и для листов всех толщин, полученных другими методами, - по ГОСТ 19903, обычной точности прокатки;

- для листов толщиной от 8 до 60 мм включ., изготовленных методом пакетной прокатки, - требованиям табл. 3;

Таблица 3

В миллиметрах

|

Предельные отклонения |

Толщина листа |

Предельные отклонения |

|

|

8 |

±0,8 |

28; 29 |

±1,7 |

|

9; 10 |

±0,9 |

30 - 33 |

±1,8 |

|

11 |

±1,0 |

34 - 37 |

±1,9 |

|

12 - 14 |

±1,1 |

38 - 41 |

±2,0 |

|

15 - 17 |

±1,2 |

42 - 44 |

±2,1 |

|

18; 19 |

±1,3 |

45 - 47 |

±2,2 |

|

20 - 23 |

±1,4 |

48; 49 |

±2,3 |

|

24; 25 |

±1,5 |

50 - 54 |

±2,4 |

|

26; 27 |

±1,6 |

55 - 60 |

±2,5 |

- для листов толщиной св. 60 до 120 мм - по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 1, 2).

1.5. Предельные отклонения по длине и ширине листов и косина реза - по ГОСТ 19903. Для двухслойных листов, изготовленных пакетной прокаткой, допускается превышение предельных отклонений по длине и ширине до норм, установленных для удвоенной толщины листа.

1.6. Неплоскостность на 1 м длины двухслойных листов толщиной 8 мм и более не должна превышать 15 мм. Для листов толщиной менее 8 мм неплоскостность не должна превышать 20 мм.

Пример условного обозначения двухслойной листовой стали толщиной 8 мм, шириной 1500 мм и длиной 6000 мм с основным слоем из стали марки Ст3сп, категории 2 по ГОСТ 14637 и коррозионно-стойким слоем из стали марки 12Х18Н10Т по ГОСТ 5632, без контроля сплошности сцепления слоев, с повышенной толщиной коррозионно-стойкого слоя:

![]()

То же, для двухслойной листовой стали толщиной 20 мм, шириной 1400 мм и длиной 4000 мм с основным слоем из стали марки 16ГС, категории 3 по ГОСТ 5520 и коррозионно-стойким слоем из стали марки 08Х13 по ГОСТ 5632, класса сплошности сцепления слоев 2, с нормальной толщиной коррозионно-стойкого слоя:

![]()

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Двухслойные листы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Двухслойные листы изготовляют из сочетаний марок стали основного и плакирующего слоев, указанных в табл. 4 знаком «+».

Таблица 4

|

Марки стали основного слоя |

|||||||||||

|

ВСт3сп |

10 |

20К |

09Г2 |

16ГС |

09Г2С |

10ХСНД |

10ХГСН1Д |

12МХ |

12ХМ |

10Х2М1 |

|

|

08Х13 |

+ |

- |

+ |

+ |

+ |

+ |

- |

- |

+ |

+ |

- |

|

08Х17Т |

- |

- |

- |

- |

- |

||||||

|

15Х25Т |

|||||||||||

|

08Х18Н10Т |

+ |

+ |

+ |

+ |

+ |

+ |

|||||

|

08Х18Н10Б |

+ |

+ |

- |

||||||||

|

12Х18Н10Т |

|||||||||||

|

12Х18Н10Б |

|||||||||||

|

10Х17Н13М2Т |

- |

- |

- |

- |

- |

||||||

|

10Х17Н13М3Т |

|||||||||||

|

08Х17Н15М3Т |

- |

||||||||||

|

08Х22Н6Т |

- |

||||||||||

|

06ХН28МДТ |

+ |

||||||||||

|

ХН65МВ, |

- |

- |

|||||||||

|

Н70МФВ-ВИ |

|||||||||||

|

Монель |

+ |

+ |

- |

||||||||

|

Никель НП-2 |

+ |

- |

|||||||||

Примечание. Двухслойные листы с сочетанием слоев, не отмеченных знаком «+», изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 2).

2.2. Химический состав марок стали основного слоя должен соответствовать требованиям следующих стандартов:

ВСт3сп - ГОСТ 380;

10 - ГОСТ 1050;

20К, 12ХМ - ГОСТ 5520;

16ГС, 09Г2С, 09Г2, 10ХСНД - ГОСТ 19281;

12МХ - ГОСТ 20072.

2.3. Химический состав стали марок 10ХГСН1Д и 10Х2М1 должен соответствовать табл. 5.

Таблица 5

|

Массовая доля элементов, % |

|||||||||

|

углерода |

кремния |

марганца |

хрома |

никеля |

молибдена |

меди |

серы |

фосфора |

|

|

не более |

|||||||||

|

10ХГСН1Д |

Не более 0,12 |

0,70 - 1,00 |

0,50 - 0,90 |

0,40 - 0,70 |

1,30 - 1,60 |

- |

0,30 - 0,60 |

0,035 |

0,035 |

|

10Х2М1 |

0,08 - 0,12 |

0,17 - 0,37 |

0,30 - 0,60 |

2,00 - 2,50 |

Не более 0,50 |

0,90 - 1,10 |

- |

0,030 |

0,030 |

Примечания:

1. В стали марки 10ХГСН1Д допускается технологическая добавка титана.

2. В готовом прокате допускаются отклонения по химическому составу для стали марки 10ХГСН1Д в соответствии с ГОСТ 19281, для стали марки 10Х2М1 - в соответствии с ГОСТ 20072.

2.4. Химический состав стали плакирующего слоя должен соответствовать требованиям ГОСТ 5632, никеля марки НП-2 и монеля марки НМЖМц 28-2,5-1,5 - ГОСТ 492.

Химический состав стали марок 12Х18Н10Б и 08Х18Н10Б плакирующего слоя должен соответствовать требованиям таблицы 5а. В готовом прокате допускаются отклонения по химическому составу от требований таблицы 5а в соответствии с ГОСТ 5632.

Таблица 5а

|

Массовая доля элементов, % |

|||||||||||

|

Углерод |

Кремний |

Марганец |

Сера |

Фосфор |

Хром |

Никель |

Медь |

Ниобий |

Ванадий |

Молибден |

|

|

Не более или в пределах |

|||||||||||

|

08Х18Н10Б |

0,08 |

0,80 |

2,00 |

0,020 |

0,035 |

17,00 - 19,00 |

9,00 - 11,00 |

0,30 |

10 · С - 1,50 |

0,20 |

0,30 |

|

12Х18Н10Б |

0,12 |

0,80 |

2,00 |

0,020 |

0,035 |

17,00 - 19,00 |

9,00 - 11,00 |

0,30 |

10 · С - 1,50 |

0,20 |

0,30 |

(Измененная редакция, Изм. № 2).

2.5. Двухслойные листы изготовляют в термически обработанном состоянии, в т.ч. с прокатного нагрева. Вид и режим термической обработки устанавливает изготовитель. Допускается изготовлять листы без термической обработки при условии обеспечения заданных свойств.

(Новая редакция, Изм. № 2).

2.6. Механические свойства двухслойных листов должны соответствовать требованиям стандартов на сталь марок основного слоя:

Ст3сп 2 - 6 категорий - ГОСТ 14637;

20К категорий 2 - 5, 10 и 11; марок 16ГС и 09Г2С категорий 2 - 9, 12 и 17 - ГОСТ 5520;

09Г2 и 10ХСНД 2 - 6; 10 и 11 категорий - ГОСТ 19281;

10 - ГОСТ 1577;

12ХМ 2, 3 и 16 категорий - ГОСТ 5520.

Для двухслойных листов, полученных способом пакетной прокатки, допускается снижение норм по пределу текучести против норм, приведенных в указанных стандартах на 9,81 Н/мм2 (1 кгс/мм2).

Для листов толщиной 8 мм и менее с основным слоем из углеродистых сталей верхнее значение временного сопротивления не нормируется.

Ударная вязкость основного слоя при нормальной и пониженной температурах нормируется для двухслойных листов толщиной 10 мм и более, а после механического старения - 12 мм и более.

Для двухслойных листов толщиной 16 мм и более с основным слоем из стали марки 10ХСНД значение ударной вязкости при температуре минус 70 °С устанавливается по согласованию изготовителя с потребителем, а при температуре минус 40 °С должно быть не менее 294 Дж/см2 (3 кгс×м/см2).

(Измененная редакция, Изм. № 1, 2).

2.7. Механические свойства двухслойных листов с основным слоем из стали марок 10ХГСН1Д, 12МХ и 10Х2М1 должны соответствовать нормам, указанным в табл. 6.

Таблица 6

|

Толщина листа, мм |

Предел текучести sТ, Н/мм2 (кгс/мм2) |

Временное сопротивление sВ, Н/мм2 (кгс/мм2) |

Относительное удлинение d5, % |

Ударная вязкость при плюс 20°С KCU Дж/см2 (кгс×м/см2) |

|

|

не менее |

|||||

|

10ХГСН1Д |

5¸10 |

440 (45) |

550 (56) |

16 |

- |

|

10Х2М1 |

30¸60 |

235 (24) |

440 (45) |

19 |

784 (8) |

|

12МХ |

12¸40 |

221 (22,5) |

420 (43) |

24 |

588 (6) |

2.8. Плакирующий слой из стали марок 08X17Т, 15Х25Т, 08Х18Н10Т, 08Х18Н10Б, 12Х18Н10Т, 12Х18Н10Б, 10Х17Н13М2Т, 10X17H13M3T, 08Х17Н15М3Т, 08Х22Н6Т и сплавов марок 06ХН28МДТ, Н70МФВ-ВИ, ХН65МВ, ХН65МВУ должен обладать стойкостью против межкристаллитной коррозии.

(Новая редакция, Изм. № 2).

2.9. Поверхность основного слоя и кромки в двухслойном листе должна соответствовать требованиям ГОСТ 14637, ГОСТ 5520, ГОСТ 5521, ГОСТ 1577 на листовой прокат.

2.10. Поверхность коррозионно-стойкого слоя двухслойных листов не должна иметь окалины, раскатанных пузырей, прокатанных плен, трещин (раскатанных и шлифовочных). Дефекты должны быть удалены пологой зачисткой, глубина которой не должна выводить толщину коррозионно-стойкого слоя за его минимальную величину.

Допускаются без зачистки отдельные отпечатки, царапины, риски, рябизна, не выводящие толщину листов и коррозионно-стойкого слоя за минусовые предельные отклонения, а также следы разделительного слоя при пакетном способе производства двухслойных листов.

По требованию потребителя листы изготовляют без следов разделительного слоя.

По согласованию изготовителя с потребителем допускается зачистка на большую глубину или вырубка дефектных участков коррозионно-стойкого слоя с последующей их заваркой. При этом общая площадь исправленных участков не должна превышать 5 % площади обрезного листа.

При изготовлении листов с травленой поверхностью следы перетрава не допускаются.

2.11. Листы должны быть ровно обрезаны.

2.12. На обрезных кромках листов стали не должно быть трещин и расслоений.

2.13. По сплошности сцепления слоев листы толщиной 8 мм и более должны соответствовать классам, требования к которым приведены в табл.7.

Таблица 7

|

Условная площадь несплошностей, см2 |

Условная площадь максимально допустимой зоны несплошностей, м2 |

Относительная условная площадь всех учитываемых несплошностей металла, %, не более |

Максимально допустимая условная протяженность несплошностей, мм |

||||

|

минимально учитываемых |

максимально допустимых |

||||||

|

на 1 м2 |

на площадь единицы листового проката |

||||||

|

01 |

По согласованию изготовителя с потребителем |

||||||

|

0 |

5 |

20 |

1,0 |

1,0 |

0,3 |

30 - для листового проката толщиной до 60 мм включ., 50 - для листового проката толщиной св. 60 мм |

|

|

1 |

10 |

50 |

2,0 |

2,0 |

0,5 |

50 |

|

|

2 |

20 |

100 |

3,0 |

1,0 |

100 |

||

|

3 |

50 |

250 |

- |

5,0 |

2,0 |

200 |

|

Примечания:

1. Максимально допустимая условная протяженность несплошностей применяется при дискретном линейном сканировании и для оценки сплошности прикромочных зон листового проката.

2. Чувствительность контроля устанавливается предприятием-изготовителем.

По требованию потребителя двухслойные листы изготовляют без контроля ультразвуковым методом.

Двухслойная сталь толщиной от 4 до 7 мм и сталь, изготовляемая без контроля ультразвуковым методом, не должна иметь видимых отслоений.

(Измененная редакция, Изм. № 1).

2.14. Макроструктура стали основного слоя не должна иметь видимых без применения увеличительных приборов расслоений, скоплений раскатанных пузырей и раскатанных загрязнений. Допускаются отдельные раскатанные пузыри длиной не более 15 мм. В изломах допускаются расслоения по основному слою, если общая длина их не превышает 20 мм.

Макроструктура стали марки ВСт3сп не контролируется.

2.15. В месте изгиба двухслойной стали при испытании на прочность соединения слоев, а также пластичности основного слоя и по требованию потребителя - плакирующего слоя, не должно быть расслоений, трещин.

2.16. Сопротивление срезу при определении по требованию потребителя прочности соединения слоев стали с плакирующим покрытием 2 мм и более должно быть не менее 147 Н/мм2 (15 кгс/мм2).

2.17. Суммарная площадь излома основного слоя с волокнистым строением, определяемая для стали марок 09Г2, 09Г2С и 10ХСНД по требованию потребителя, должна соответствовать требованиям ГОСТ 5521.

2.18. Листы с основным слоем из стали марок 09Г2, 09Г2С и 10ХСНД при проведении по требованию потребителя испытания на изгиб широких образцов должны соответствовать требованиям ГОСТ 5521.

3. ПРАВИЛА ПРИЕМКИ

3.1. Сталь принимают партиями. Партия должна состоять из листов одной толщины, одной плавки основного слоя, одной садки и одного режима термической обработки. Партию допускается комплектовать из листов, отличающихся по толщине до 2 мм. Партия двухслойных листов термически обработанных в проходных печах, не должна превышать 75 т.

Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями:

- марка стали основного и коррозионно-стойкого слоев;

- номер плавки и химический состав стали основного и коррозионно-стойкого слоев;

- толщина коррозионно-стойкого слоя;

- сопротивление срезу;

- класс сплошности сцепления слоев, дефектограмма.

(Измененная редакция, Изм. № 1).

3.2. Контроль размеров, поверхностных дефектов и качества кромок проводят на каждом листе.

3.3. Контроль макроструктуры, толщины коррозионно-стойкого слоя, испытания на растяжение, ударный изгиб, изгиб, изгиб широкой пробы, излом, срез проводят на двух листах от партии.

По требованию потребителя основной слой из стали марок 20К, 16ГС, 09Г2С, 12МХ, 12ХМ, 10Х2М1 и 10ХСНД в листах толщиной 12 мм и более испытывают на растяжение и ударный изгиб каждый лист.

3.4. Склонность коррозионно-стойкой стали к межкристаллитной коррозии контролируется на одном листе от каждой плавки.

3.5. Проверку сплошности сцепления слоев двухслойной стали 01, 0, 1, 2, 3 классов проводят на каждом листе. Класс листов определяют отбором.

Проверку сплошности сцепления слоев двухслойной стали толщиной от 4 до 7 мм и стали, изготовляемой без контроля ультразвуковым методом, проводят на каждом листе.

(Измененная редакция, Изм. № 1).

3.6. Для химического анализа пробы отбирают по ГОСТ 7565.

3.7. Химический состав стали удостоверяется предприятием, выплавляющим металл, в документе о качестве.

3.8. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на выборке, отобранной в соответствии с ГОСТ 7566.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ стали и сплавов проводят по ГОСТ 12344 - ГОСТ 12357, ГОСТ 12362 - ГОСТ 12365, ГОСТ 28473 или другими методами, обеспечивающими требуемую точность.

Химический анализ никеля марки НП-2 и монеля марки НМЖМц-28-2,5-1,5 проводят то ГОСТ 6689.1 - ГОСТ 6689.22, ГОСТ 6689.24.

4.2. Качество поверхности и кромок листов проверяют визуально.

4.3. Размеры листов и отклонения от плоскостности контролируют в соответствии с требованиями ГОСТ 19903 и ГОСТ 26877.

(Измененная редакция, Изм. № 1).

4.4. Пробы для испытаний на изгиб, растяжение и ударный изгиб отбирают в соответствии с требованиями ГОСТ 7564, для испытаний на излом - ГОСТ 10243.

4.5. От каждого отобранного для контроля листа отбирают:

- для испытания на растяжение - один образец;

- для испытания на ударный изгиб - по три образца для каждой температуры;

- для испытания на ударный изгиб после механического старения - три образца;

- для испытания на изгиб - два образца, а при толщине свыше 30 мм - три образца;

- для контроля пластичности коррозионно-стойкого слоя - четыре образца;

- для испытания на изгиб широких образцов - один образец;

- для испытания на излом - один образец;

- для испытания на срез - два образца;

- для проверки толщины коррозионно-стойкого слоя - два образца;

- для оценки макроструктуры - один образец.

Для испытания на межкристаллитную коррозию - количество образцов по ГОСТ 6032 от каждой плавки коррозионно-стойкого слоя в партии.

4.6. Прочность соединения слоев двухслойных листов проверяют испытанием на срез с определением сопротивления срезу по плоскости соприкосновения основного и коррозионно-стойкого слоев.

Форма образца, схема и метод испытания двухслойных листов приведены в обязательном приложении.

4.7. Толщину плакирующего слоя проверяют на двух образцах шириной 30 мм, взятых от поперечного темплета листа. Длина образцов должна быть не менее 30 мм. Один образец отбирают из середины поперечного темплета, второй - у кромки. Одну сторону образца шлифуют. Толщину коррозионно-стойкого слоя замеряют с помощью лупы или микроскопа с ценой деления не более 0,1 мм. За толщину коррозионно-стойкого слоя принимают минимальное значение из трех замеров.

4.8. Макроструктуру контролируют на продольных изломах или продольных протравленных темплетах по ГОСТ 10243. Метод макроконтроля и место вырезки пробы определяются изготовителем.

4.9. Испытания на изгиб двухслойных листов проводят по ГОСТ 14019. Толщина оправки должна быть равна двум, а для стали марки 10Х2М1 - трем толщинам образца.

Для листов толщиной более 30 мм образцы для испытания на изгиб доводят до необходимой толщины механической обработкой:

- один образец со стороны плакирующего слоя для определения пластичности основного слоя;

- два образца с обеих сторон на глубину пропорционально толщине каждого слоя - для определения прочности сцепления слоев;

- один образец со стороны основного слоя - для определения пластичности плакирующего слоя.

4.10. Пластичность определяют при изгибе образцов испытываемым слоем наружу. Прочность соединения слоев определяют при изгибе образца плакирующим слоем внутрь и наружу.

4.11. Испытание на растяжение проводят по ГОСТ 1497 на образцах с коррозионно-стойким слоем или без него. По требованию потребителя испытание на растяжение проводят только на образцах с удаленным плакирующим слоем.

Листы толщиной до 15 мм испытывают на плоских образцах, толщиной 16 - 25 мм - на плоских или цилиндрических, свыше 25 мм - на цилиндрических.

4.12. Испытание на ударный изгиб основного слоя при нормальной и пониженной температурах проводят на образцах типа 1 - 3 с предварительно удаленным коррозионно-стойким слоем по ГОСТ 9454, а после механического старения - по ГОСТ 7268. За результаты испытаний принимается среднее арифметическое из трех образцов.

4.13. Изготовление образцов, подготовка их к испытаниям, проведение испытаний и оценка склонности к межкристаллитной коррозии плакирующего слоя из стали всех марок и сплава марки 06ХН28МДТ проводится по ГОСТ 6032, а из сплавов марок ХН65МВ, ХН65МВУ, Н70МФВ-ВИ по ГОСТ 24982.

(Измененная редакция, Изм. № 2).

4.14. Испытания на излом для определения процента волокна и на изгиб широких образцов проводят по ГОСТ 5521.

4.15. Сплошность сцепления слоев проверяют ультразвуковым контролем по ГОСТ 22727. Методы контроля устанавливает предприятие-изготовитель. Сплошность сцепления слоев двухслойной стали толщиной от 4 до 7 мм и стали, изготовляемой без контроля ультразвуковым методом, проверяют визуально.

(Измененная редакция, Изм. № 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение листов - по ГОСТ 7566 со следующими дополнениями:

- со стороны основного слоя наносят марки обоих слоев (или условное их обозначение);

- указывают номер плавки основного слоя и номер листа.

5.2. Листы транспортируют в открытых транспортных средствах.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ

Обязательное

МЕТОД ИСПЫТАНИЯ ДВУХСЛОЙНЫХ ЛИСТОВ

НА СРЕЗ КОРРОЗИОННО-СТОЙКОГО СЛОЯ

Испытание образцов на срез имеет целью количественно установить прочность связи плакирующего и основного слоев.

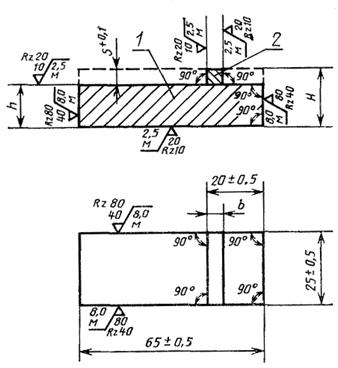

Форма образцов для испытаний должна соответствовать указанной на черт.1

1 - основной

слой; 2 - коррозионно-стойкий слой;

S -

толщина участка срезаемого коррозионно-стойкого слоя;

b -

ширина участка срезаемого коррозионно-стойкого слоя, равная 1,5 S.

h=H-S

Черт. 1

Допускается применение иной схемы испытаний и образцов другой формы при сохранении ширины образца и размера b.

Образцы берутся равными толщине листа с учетом величины обработки со стороны основного слоя.

Для листов толщиной свыше 50 мм производят механическую обработку образца со стороны основного слоя с доведением его толщины до 50 мм.

При изготовлении образцов следует сохранять параллельность обрабатываемых поверхностей, чтобы образцы при испытании могли свободно двигаться без заклинивания в параллельных направляющих и при давлении сверху срез площадки происходил одновременно по всему сечению.

Вначале изготовляют прямоугольные образцы, затем для выявления границ между основным и плакирующим слоем их подвергают нагреву при 150 - 200°С в течение 2 - 3 мин или смазывают одну сторону слабым раствором любой кислоты. В обоих случаях на образцах выявляется граница между основным и плакирующим слоем, что дает возможность правильно вырезать площадку плакирующего слоя. Излишки плакирующего слоя могут удаляться строжкой или фрезеровкой. При этом необходимо следить, чтобы в местах обработки весь плакирующий слой был удален, снятие основного слоя допускается на глубину до 0,2 мм.

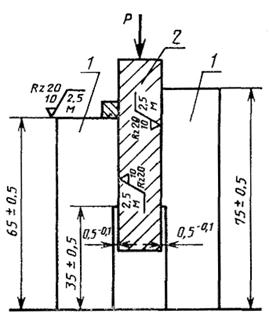

Образцы испытывают по схеме, приведенной на черт. 2.

1 -

направляющие; 2 - испытуемый образец;

Р - прилагаемая нагрузка

Черт. 2

Направляющие, в которых проводят испытание на прессе, изготовляют из закаленной штамповой стали марок 5ХНВ, 3Х2В8 и т.д. Направляющие должны быть параллельны, а в нижней части выфрезерован паз, чтобы в них не заклинивались образцы. Внутренняя поверхность направляющих должна быть отшлифована - они должны допускать жесткую настройку для образцов различных толщин. Нижняя часть направляющих должна быть тщательно отшлифована и выверена - они должны быть установлены без перекоса на прессе.

При испытании образцов необходимо следить за тем, чтобы между образцами и стенками направляющих не возникло слишком большого трения, приводящего к искажению результатов испытаний.

Для этого перед испытанием следует проверить, не зажаты ли образцы в направляющих. Образцы должны свободно проходить в направляющих, но так, чтобы это не привело к перекосу. Стенки направляющих могут быть внутри слегка смазаны.

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.08.85 № 2729

3. ВЗАМЕН ГОСТ 10885-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД,

на |

Номер пункта |

Обозначение НТД,

на |

Номер пункта |

(Измененная редакция, Изм. № 2).

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменением № 1, утвержденными в сентябре 1988 г. (ИУС 1-89)