ОДМ 218.2.001-009

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Утверждены распоряжением Росавтодора от 21.07.2009 г. № 252-р |

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ВОДОПРОПУСКНЫХ

СООРУЖЕНИЙ ИЗ

МЕТАЛЛИЧЕСКИХ ГОФРИРОВАННЫХ СТРУКТУР НА

АВТОМОБИЛЬНЫХ ДОРОГАХ ОБЩЕГО ПОЛЬЗОВАНИЯ

С УЧЕТОМ РЕГИОНАЛЬНЫХ УСЛОВИЙ

(ДОРОЖНО-КЛИМАТИЧЕСКИХ ЗОН)

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2009

Предисловие

1 РАЗРАБОТАН: Центральным научно-исследовательским институтом транспортного строительства (ОАО ЦНИИС) с учетом замечаний и предложений Ассоциации дорожных проектно-изыскательских организаций «РОДОС», Союздорпроекта, ЗАО «Институт «Стройпроект» (С-Петербург), ОАО «Трансмост» (С-Петербург).

2 ВНЕСЕН: Управлением строительства и проектирования автомобильных дорог.

3 ИЗДАН: на основании распоряжения Федерального дорожного агентства от 21 июля 2009 г. № 252-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВЗАМЕН ВСН-176-78.

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Методические рекомендации распространяются на проектирование и постройку водопропускных сооружений с использованием металлических гофрированных структур комплектной поставки на автомобильных дорогах всех категорий для различных дорожно-климатических зон.

2. НОРМАТИВНЫЕ ССЫЛКИ

Федеральный закон «О техническом регулировании» № 184-ФЗ.

ГОСТ 1.5-2001 Стандарты межгосударственные.

ГОСТ 12248-96 Грунты. Методы лабораторного определения характеристик прочности и деформируемости.

ГОСТ 19007-73* Материалы лакокрасочные. Метод определения времени и степени высыхания.

ГОСТ 9.407-84* Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Метод оценки внешнего вида.

ГОСТ 15140-78* Материалы лакокрасочные. Методы определения адгезии.

ГОСТ 12.3.005-75 ССБТ. Работы окрасочные. Общие требования безопасности.

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

ГОСТ 17066-94* Прокат тонколистовой из конструкционной низколегированной стали. Технические условия.

ГОСТ 1050-88* Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 19281-89* Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 380-94 Сталь углеродистая обыкновенного качества

ГОСТ 4543-71* Прокат из легированной конструкционной стали. Технические условия.

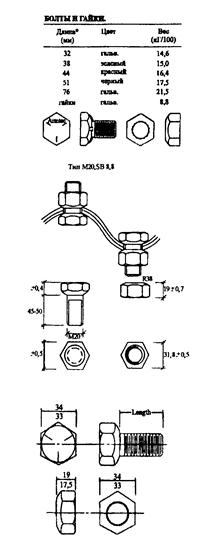

ГОСТ 7798-70* Болты с шестигранной головкой класса точности В. Конструкция и размеры.

ГОСТ 5915-70* Гайки шестигранные класса точности В. Конструкция и размеры.

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая.

ГОСТ 11371-78* Шайбы. Технические условия.

ГОСТ 22245-90* Битумы нефтяные дорожные вязкие. Технические условия.

ГОСТ 6617-76* Битумы нефтяные строительные. Технические условия.

ГОСТ 8736-93* Песок для строительных работ. Технические условия.

ГОСТ 12.4.068-79* ССБТ. Средства индивидуальной защиты дерматологические. Классификация и общие требования.

ГОСТ 3640-94 Цинк. Технические условия.

ГОСТ 15902.3-79* Полотна нетканые. Методы определения прочности.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 27772-88 Прокат для стальных конструкций.

ГОСТ Р 51285-99* Сетки проволочные крученые с шестиугольными ячейками для габионных конструкций. Технические условия.

ГОСТ 9.304-87 Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля.

ГОСТ 25129-82 Грунтовка ГФ-021. Технические условия.

ГОСТ 7313-75 Эмали ХВ-785 и лак ХВ-784. Технические условия.

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия.

СНиП 2.05.03-84* Мосты и трубы.

СНиП 2.05.02-85* Автомобильные дороги.

СНиП 2.02.01-83* Основания зданий и сооружений.

СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения.

СНиП II-23-81* Стальные конструкции.

СНиП 2.03.11-85 Защита строительных конструкций от коррозии.

СНиП 23-01-99* Строительная климатология.

СНиП 2.01.07-85* Нагрузки и воздействия.

СНиП 12-03-2001 Безопасность труда в строительстве. Часть I. Общие требования. Часть II. Строительное производство.

СП 11-105-97 Инженерно-геологические изыскания для строительства.

СП 11-102-97 Инженерно-экологические изыскания для строительства.

СП 11-103-97 Инженерно-гидрометеорологические изыскания для строительства.

СП 33-101-2003 Определение основных расчетных гидрологических характеристик.

СП 32-101-95 Проектирование и устройство фундаментов опор мостов в районах распространения вечномерзлых грунтов.

ВСН 176-78 и дополнение к нему № 1 и № 2 от 1984 и 1985 г. Инструкция по проектированию и постройке металлических гофрированных водопропускных труб.

Методические рекомендации по проектированию и строительству водопропускных труб из металлических гофрированных элементов. М., Росавтодор, 2003 г.

ПМП-91 Пособие к СНиП 2.05.03-84 «Мосты и трубы» по изысканиям и проектированию железнодорожных и автодорожных мостовых переходов через водотоки».

Методические рекомендации по гидравлическому расчету металлических гофрированных труб. М., ЦНИИС, 1979 г.

Методические рекомендации по применению габионных конструкций в дорожно-мостовом строительстве. М., 2000 г.

ОДМ 218.1.001-2005 Рекомендации по разработке и применению документов технического регулирования в сфере дорожного хозяйства.

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

Металлические гофрированные структуры (МГС) - металлические (стальные) гофрированные листы расчетной толщины, подготовленные к сборке, - изогнутые по форме соответствующей части контура будущего сооружения (металлической гофрированной трубы), покрытые слоем расчетной толщины коррозионной изоляции, имеющие заранее просверленные отверстия для сборки требуемого контура сооружения крепежными элементами.

Металлические гофрированные трубы (МГТ) - сооружение из гофрированных металлических структурных элементов, имеющее замкнутый или открытый снизу контур, размещаемое под грунтовой насыпью, предназначенное для пропуска постоянного или временного водотока либо для пропуска пешеходов или наземного транспорта. МГТ могут служить также основным элементом противообвальных и лавинозащитных галерей.

Грунтовая (армогрунтовая) обойма - массив грунта, окружающий МГТ, отсыпанный из дренирующего, тщательно уплотненного грунта, ограниченный размерами, определенными для конкретного сооружения, предназначенный для восприятия сжимающих напряжений при работе под полезной нагрузкой совместно с МГТ, что достигается в ряде расчетных случаев не только уплотнением, но и дополнительным усилением объема обоймы армированием геотекстильной арматурой, включением в конструкцию обоймы геомембраны, бетонных упоров и других конструктивных элементов.

Армирование грунта - выполняется полотнищами геотекстильной арматуры, укладываемой при послойной отсыпке грунта, для усиления несущей способности при сопротивлении на сжатие и срез грунтовых массивов и восприятия части растягивающих напряжений в грунтовой обойме МГТ и в теле насыпи при недостаточной ее устойчивости. Армирование выполняется по расчету.

Армогрунтовая мембрана (геомембрана) - конструкция, состоящая из грунтового слоя в замкнутой оболочке из армирующих полотнищ, предназначенная для восприятия растягивающих напряжений и равномерного распределения давления на МГТ от вышележащих слоев грунта и полезной нагрузки.

Геотекстильная арматура - тканые и нетканые полотнища из синтетических материалов, плоские и объемные решетки из синтетических лент, пластины из вспененных пластиков, используемые для армирования грунтовых массивов.

Безнапорный режим работы МГТ - ламинарное течение воды при пропуске водного потока через МГТ в водопропускном сооружении с гарантированным обеспечением исключения возникновения турбулентности при расчетном и максимальном расходах.

Защитное покрытие МГС - изолирующий антикоррозионный слой цинка или алюминия, нанесенный на МГС, может быть дополнительно усилено обмазкой полимерными составами перед засыпкой МГТ.

Крепеж МГС - элементы болтового объединения МГС в конструкцию МГТ в виде болтов, гаек и шайб, имеющих форму поверхностей, прилегающих к конструкции, соответствующих кривизне гофра, и защитное антикоррозийное покрытие.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Обеспечение потребительских свойств водопропускных сооружений из металлических гофрированных структур (МГС)

4.1.1 Водопропускные сооружения с использованием гофрированных структур являются важнейшими конструктивными элементами автомобильных дорог. От их работы зависит общее состояние дороги и обеспечение безопасности движения по ней автотранспорта и охраны окружающей среды. Металлические гофрированные трубы (МГТ) применяются на автомобильных дорогах всех категорий.

4.1.2 Водопропускные МГТ следует использовать как для пропуска периодически действующих водотоков, так и для пропуска постоянных водотоков. Допускается применение МГС для удлинения существующих бетонных, железобетонных и каменных труб при уширении проезжей части и реконструкции дорог, а также для замены мостов и путепроводов.

4.1.3 Конструкции водопропускных сооружений из МГС работают только совместно с грунтом засыпки (система «МГТ - грунтовая обойма»), что достигается конструктивным решением грунтовой обоймы с требуемым уровнем плотности грунта, с армированием обоймы в необходимых случаях и строгим соблюдением технологии.

4.1.4 Проекты водопропускных сооружений с применением МГС должны строго соответствовать положениям Федерального закона «О техническом регулировании» № 184-ФЗ, обладать обязательным набором потребительских свойств и удовлетворять требованиям, предъявляемым к этим потребительским свойствам:

- безопасности;

- надежности;

- долговечности;

- ремонтопригодности;

- экологичности;

- экономичности;

- эстетичности.

Все эти свойства взаимосвязаны и взаимозависимы и должны обеспечиваться одновременно за счет реализации мероприятий, предусмотренных действующими нормативными требованиями и методическими рекомендациями, изложенными в настоящем документе.

4.2. Основные требования к обеспечению безопасности сооружений из МГС

4.2.1 Безопасность металлических гофрированных труб (МГТ) должна быть обеспечена на всех стадиях их жизненного цикла при изготовлении, хранении, транспортировке, монтаже, эксплуатации, ремонтах, реконструкции и утилизации и гарантироваться достоверными данными изысканий в проекте и строительном производстве, техническими и технологическими решениями, применением качественных материалов, обоснованием расчетами, квалифицированными действиями строителей и эксплуатационников, а также мониторингом проектирования, строительства и эксплуатации.

4.2.2 Безопасность применения на автомобильных дорогах водопропускного сооружения с МГТ должна соответствовать требованиям СНиП 2.05.02-85*, СНиП 2.05.03-84*, других нормативных документов, и в части выполнения основной функции - исключения негативного влияния поверхностного стока воды на автостраду, это обеспечивается жестким ограничением режимов протекания воды с исключением турбулентности, способной провоцировать гидравлический удар и резонансные колебания системы «труба - насыпь», что достигается только при безнапорном пропуске максимального расхода (п. 6.7.1). В связи с этим обязательными являются:

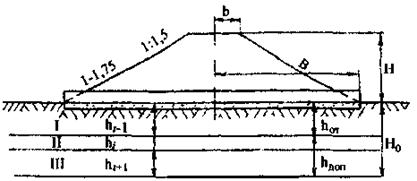

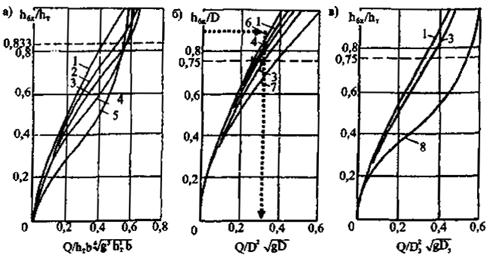

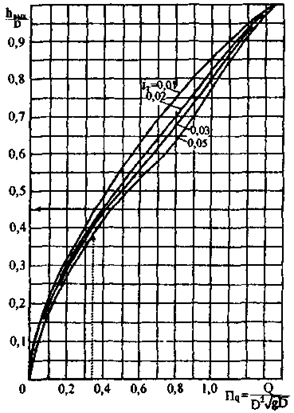

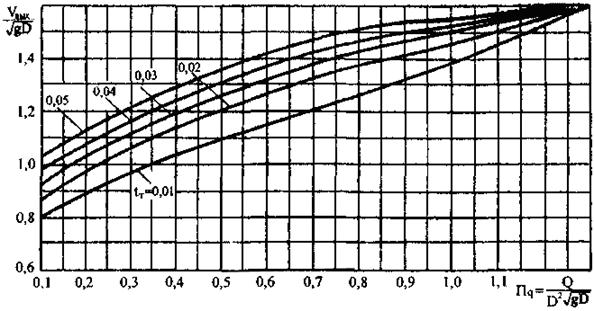

- выполнение гидравлических расчетов всего водопропускного тракта, включая подходное и выходное русло, регуляционные и укрепительные сооружения и конструкции на них, входной и выходной оголовки, контуры и продольные профили, включая отверстия МГТ (п. 6.7, приложение Е);

- достоверность исходных данных для определения расчетного и максимального расхода стока (п. 6.1.2), определяемых с учетом возможного увеличения площади водосбора при сооружении насыпи и водоотводов от нее (см. приложение Е, рис. Е.6);

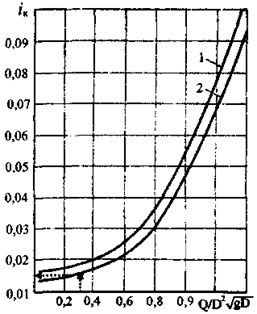

- назначение диаметра МГТ, гарантирующего исключение возможности образования подпора (6.7.1, 6.7.4), и безнапорный пропуск для «коротких» и «длинных» труб расчетного и максимального расходов за счет ограничения уровня горизонта воды в трубе величиной 0,75 и 0,90 диаметра отверстия МГТ (6.2.2; 6.7.3);

- ограничение при проектировании максимального продольного уклона лотка МГТ величиной менее 0,05 (п. 6.1.6);

- обеспечение в проектных решениях формирования плавного сжатия потока в пределах переходных участков - входного и выходного оголовков, исключающих возможность появления затопленного водослива и возникновения бурного протекания воды на входе и на выпуске из МГТ (приложение Е, п. Е.1);

- устройство лотка в трубе, предназначенного для защиты антикоррозионного покрытия металла трубы от истирания твердым стоком, должно гарантировать исключение появления местных завихрений потока (п. 6.4).

4.2.3 Основными гарантиями безопасности применения сооружений из МГС на автомобильных дорогах в части требований к материалам являются жесткое соблюдение соответствия физико-механических параметров металла МГТ условиям работы будущей МГТ (п.п. 5.1.1 и 5.1.5) и правильный выбор расчетных параметров (п. 5.1.7). В части требования к материалам грунтовой засыпки МГТ безопасность применения такого типа водопропускных сооружений обеспечивается использованием грунтов, исключающих процессы пучения и обладающих достаточной прочностью (п. 5.5.1).

4.2.4 Важнейшим условием обеспечения безопасности применения сооружений с МГТ является их проектирование на основе полных достоверных исходных данных, полученных в результате натурных изысканий (п. 6.1) с детальными расчетами (п. 6.2) и проработкой выбора конструктивных решений (п.п. 6.3, 6.4, 6.5, 6.6).

4.2.5 При выполнении строительно-монтажных работ по строительству водопропускных сооружений с МГТ безопасность как потребительское свойство таких сооружений обеспечивается соблюдением технологии выполнения работ при устройстве основания, монтаже МГТ и оголовков, устройстве грунтовой (армогрунтовой) засыпки и возведения насыпи со всеми укрепительными и защитными конструктивными элементами (п.п. 9.1 - 9.10). Водопропускное сооружение с МГТ является композитным комплексом грунтовых, армирующих и металлических элементов, каждый из которых выполняет свою функцию при совместной работе, поэтому безопасность такого комплекса прямо зависит от работоспособности и состояния каждого элемента. В процессе ведения строительно-монтажных работ должны также соблюдаться требования СНиП 12-03-2001 по безопасности труда в строительстве и требования ГОСТов: ГОСТ 12.3.005-75 ССБТ, ГОСТ 12.4.011-89 ССБТ, ГОСТ 12.4.086-79* ССБТ, ГОСТ 15150-69.

4.2.6 Безопасность сооружений с применением МГТ при строительстве автомобильных дорог должна гарантироваться надлежащим контролем качества при приемке работ. Система контроля качества на всех этапах ведения строительства (п.п. 8.1 - 8.16) водопропускных сооружений с использованием МГС должна обеспечивать гарантии безопасности эксплуатации на весь период существования сооружения с полной оценкой видимых и скрытых работ, что требует особого внимания к полноте оформления актов на скрытые работы, оценке качества антикоррозирующих покрытий МГС, приемочному контролю МГС, технологическим регламентам перевозки, складирования и монтажа МГС, геосинтетической арматуры, а такие своевременности ведения технического надзора за сооружением грунтовой (армогрунтовой) обоймы.

4.3. Обеспечение надежности, долговечности и ремонтопригодности водопропускных сооружений с МГТ

Водопропускное сооружение с применением МГС является подсистемой в большой технической системе «Автомобильные дороги» и для нормальной эксплуатации дороги должно обладать надежностью, долговечностью и ремонтопригодностью.

4.3.1 Надежность МГТ должна обеспечиваться в проектах и при строительстве и при эксплуатации во всех трех ее составляющих - функциональной, конструкционной и информационной.

Функциональная надежность должна быть гарантирована в виде безаварийной работы МГТ во всех возможных для данной автомобильной дороги условиях - при обычном расчетном паводке и нагрузках, при вероятных экстремальных ситуациях в течение всего расчетного срока эксплуатации (п.п. 6.2, 6.5, 6.6, 6.7).

Конструкционная надежность должна гарантироваться структурной прочностью и регламентированными значениями деформативности водопропускного сооружения, подтвержденными расчетами и обеспечивающими сохранение эксплуатационных параметров во всех режимах его работы (п.п. 6.1 - 6.6; 7.3 - 7.10).

Информационная надежность МГТ должна гарантироваться доступностью получения достаточной информации о проектном решении и состоянии водопропускного сооружения в целом в течение всего жизненного цикла его существования (п.п. 3.1, 3.2; СНиП 11-02-96; СП 11-105-97; СП 11-02-97; СП 11-103-97; СП 33-101-2003; ПМП-91; ГОСТ 12248-96).

4.3.2 Отверстия МГТ из условий эксплуатационного обслуживания назначают не менее 1 м, а при длине МГТ свыше 20 м - отверстие не менее 1,5 м.

На автомобильных дорогах III - V категорий и временных притрассовых дорогах допускается применять МГТ отверстием 1 м при длине их не более 30 м.

Отверстия МГТ в районах с расчетной минимальной температурой воздуха ниже минус 40 °С назначаются не менее 1,5 м.

4.3.3 Водопропускные сооружения из МГС должны рассчитываться исходя из безнапорного режима работы сооружения.

Возвышение высшей точки внутренней поверхности МГТ над горизонтом воды в МГТ при расчетном расходе и безнапорном режиме должно быть не менее 1/4 высоты трубы в свету. Заполнение входного и выходного сечения МГТ при расчетном расходе и безнапорном режиме должно быть не более 0,9 от высоты МГТ.

4.3.4 Расчет труб на воздействие водного потока следует производить по гидрографам расчетного и наибольшего паводков.

Вероятности превышения расходов паводков и соответствующих им уровней воды на пике паводков следует принимать:

для автомобильных дорог I категории - 1:100 и 1:50 (1 и 2 %);

для автомобильных дорог II и III категорий - 1:50 и 1:33 (2 и 3 %);

для автомобильных дорог IV и V категорий - 1:20 и 1:33 (5 и 3 %);

При пропуске наибольших расходов допускаемые скорости для расчета укреплений могут быть повышены на 35 %.

При определении глубины размыва и размеров укреплений расчетные расходы (для учета флуктуации исходных данных) увеличиваются на 30 %.

4.3.5 Водопропускные сооружения из МГС под насыпями высотой более 4,0 м на косогорах могут применяться по индивидуальному проекту при условии устройства их с уклоном не более 0,05 и сооружения на входе и выходе из МГТ гасящих конструкций (колодцев, быстротоков, скальных отсыпок и других гасителей) с обязательной проверкой гашения энергии бурного потока.

У сооружений МГТ арочной конструкции предельный уклон русла определяется из условий возможного обеспечения прочности гофрированных элементов в армогрунтовой обойме.

Водопропускные сооружения из МГС отверстием более 3,0 м арочной конструкции проектируются без ограничения уклона по руслу под аркой при условии обеспечения защиты от размыва.

4.3.6 Наименьшую толщину засыпки над водопропускной МГТ следует принимать равной:

на автомобильных дорогах I - V категории, а также на дорогах и на улицах городов и поселков - 0,5 м до низа дорожной одежды, но не менее 0,8 м до верха дорожного покрытия.

Минимальная толщина засыпки над сводом водопропускных сооружений больших диаметров из гофрированного металла должна проверяться расчетом.

При армировании грунтовой обоймы и устройстве мембраны из объемных георешеток над шелыгой свода МГТ, а также при осуществлении других специальных конструктивно-технологических мероприятий допускается уменьшать толщину засыпки при условии расчетной проверки. Толщина засыпки над МГТ в период строительства должна обеспечивать возможность пропуска строительных машин и механизмов. Расчет армированной обоймы выполняется методом конечных элементов из условия допустимой величины напряженно-деформированного состояния МГС с проверкой на смятие кромок и срез болтового соединения.

Методы определения предельно допустимых величин нагрузок и воздействий на МГТ определяются СНиП 2.01.07-85* «Нагрузки и воздействия». Паспортные значения допускаемых напряжений по конкретным видам стального проката определяются физико-механическими свойствами металла, утвержденными соответствующими ГОСТ и ТУ.

4.3.7 Важнейшим условием обеспечения информативной надежности требуемых потребительских свойств водопропускного сооружения с МГС в проекте является получение в результате изысканий полных и достоверных исходных данных по топографии, геологии, гидрологии.

В результате изысканий с необходимой для проектирования точностью получают:

- инженерно-топографический план местности масштаба не менее 1:1000 - план лога на пересечении с автомобильной дорогой для правильного размещения водопропускной трубы относительно водного потока и оси автодороги;

- данные инженерно-геологических изысканий в соответствии с СП 11-105-97 - данные по структуре инженерно-геологического разреза по продольному профилю водопропускной трубы с указанием просадочности грунтов, глубины сезонного промерзания, глубин вечномерзлых грунтов, горизонтов грунтовых вод, направления потока грунтовых вод, параметров грунтов по поперечному разрезу земляного полотна и основания сооружения с получением следующих характеристик: тип, плотность, влажность и пределы пластичности грунтов основания и геотехнического сооружения, значения параметров прочности грунтов (удельное сцепление и угол внутреннего трения), значения модулей деформации и коэффициентов поперечной деформации грунтов и других конструкционных материалов;

- получение гидрологических данных в соответствии со СНиП 2.01.14-83 и гидрометеорологических данных в соответствии со СНиП 23-01-99 - характеристики бассейна водосбора с указанием данных по возможности образования наледей, карчехода, ледохода, характеристики паводка, расчетный и максимальный расходы, характеристики стока (ливневый, снеговой, смешанный), характеристики снежного покрова и возможных условий снегозаносимости, оценка вероятности протаивания мерзлоты и образования термокарста;

- характеристика лога перед входным оголовком (структура склона, растительного покрова и данные дендрологических обследований о размерах корчей, условия появления твердого стока и образования селевого потока) и перед выходным оголовком (наличие сформированного русла, опасность развития оврага, оползней склона);

- наличие и характеристика ихтиофауны водного потока;

- при значительной величине диаметра МГТ возможность и необходимость совмещения водопропускной функции трубы из МГС с пропуском транспорта, пешеходов, скотопрогона, зверопрохода и миграции рыб на нерестилища;

- строительные условия комплекса водопропускного сооружения - наличие подъездов, условия образования стройплощадки, данные по карьерам грунта обоймы и насыпи, карьерам и условиям поставки материалов укрепления русл у входного и выходного оголовков, данные по материалам армирования грунтовой обоймы.

4.3.8 Для обеспечения требований надежности сооружения из МГС в ходе строительства с начала производства работ строительная организация должна получить от заказчика полную техническую документацию.

Рабочие чертежи сооружений должны содержать:

- физико-механические характеристики грунтов основания и грунтов засыпки (число пластичности, максимальную стандартную плотность, оптимальную влажность, общий компрессионный модуль деформации, коррозионную активность воды и грунта), а для МГТ в районах с расчетной минимальной температурой воздуха ниже минус 40 °С, также данные о мерзлотно-грунтовых условиях - глубину сезонного оттаивания - промерзания, температурный режим грунтов, уровень нулевых годовых амплитуд, данные о физико-механических свойствах грунтов в талом, мерзлом и оттаивающем состояниях (льдистость, теплофизические характеристики, просадочность при оттаивании);

- полные, требуемые по проекту, физико-механические характеристики армирующих материалов грунтовой обоймы;

- полные, требуемые по проекту, физико-механические характеристики металлических гофрированных элементов и крепежа;

- полные, требуемые по проекту, геометрические характеристики металлических гофрированных элементов и их раскладку по сооружению;

- данные по типу и способу нанесения антикоррозийного покрытия;

- указания по технологии сборки водопропускного сооружения, включая устройство основания, фундаментов и формирование грунтовой (армогрунтовой) обоймы.

4.3.9 Характеристики грунтов для засыпки МГТ и оснований, перечисленные в п.п. 5.5.1 и 5.5.2, должны быть получены по данным изысканий и лабораторных анализов образцов грунта из выработок по дну лога (если предполагается устройство основания под МГТ непосредственно на верхний слой грунта), а также карьеров грунта для засыпки МГТ. При этом следует руководствоваться указаниями главы СНиП 11-02-96 «Инженерные изыскания для строительства».

4.3.10 Долговечность должна гарантировать безопасную работу сооружения с МГТ в течение расчетного срока эксплуатации при соблюдении регламента профилактик и ремонтов без снижения уровня его функциональной надежности. Кроме соблюдения требований проекта при строительстве сооружения с МГТ и тщательного соблюдения технологического регламента, основную функцию обеспечения долговечности гарантируют жесткие требования к качеству применяемых в конструкции сооружения материалов с необходимым документальным подтверждением соответствия (п. 5.1.1 - 5.1.7).

4.3.11 При проектировании сопряжения МГТ с насыпью, а также с подводящей и отводящей частями русла, для обеспечения всего комплекса элементов водопропускного сооружения следует предусматривать укрепление откосов насыпи и русла, в том числе с использованием объемных георешеток, матрасов «Рено», габионов, железобетонных плитных покрытий, ограждающих устройств и конструкций водобойных колодцев, лотков и рисберм, обеспечивающих целостность МГТ, устойчивость насыпей у труб и невозможность разрушения русла.

Бровка земляного полотна на подходах к трубам должна быть не менее чем на 0,5 м выше отметки подпорного уровня, определяемого по наибольшему расходу для автомобильных дорог I категории и по расчетному горизонту для дорог II, III, IV и V категорий.

4.3.12 МГТ диаметрами менее 5 м на водотоках при наличии на водотоках ледохода, карчехода и наледеобразования проектируются совместно с комплексом противоналедных мероприятий, специальной защиты от карчехода и ледохода. Защитные сооружения (сетки, заборы) должны устанавливаться с учетом задержания карчей и ледяных полей на подходах к МГТ на высоту выше отметки максимального подпертого уровня горизонта высоких вод (ПУВ ГВВ) не менее чем на 1,0 м.

При диаметре МГТ более 5 м возможность пропуска карчей должна проверяться по данным дендрологических характеристик территории водосбора.

Пропуск ледохода в сооружение не допускается.

4.3.13 Внутренняя и наружная поверхности сооружения из МГС должны иметь основное и дополнительное защитное антикоррозионное покрытие. От механических повреждений антикоррозийного покрытия при засыпке грунтом должно применяться обертывание МГТ геотекстилем. В опытном порядке допускается применение коррозионно-стойкой стали без оцинковки, но с дополнительным защитным покрытием.

4.3.14 Для водопропускных труб из МГС, строящихся на автомобильных дорогах всех категорий, минимальную толщину листа следует принимать по расчету, но не менее 2,5 мм по условиям долговечности, а при наличии агрессивных вод и для сооружений, возводимых в районах с расчетной минимальной температурой воздуха ниже минус 40 °С и в районах распространения вечномерзлых грунтов, не менее 2,75 мм.

Допускается при технико-экономическом обосновании и при согласовании с заказчиком и поставщиком гофрированного листа применение гофрированных листов различных профилей и толщины листа, при условии проведения соответствующих расчетов, гарантирующих требуемую прочность, устойчивость и стабильность гибкой конструкции трубы и проектируемой над ней насыпи.

4.3.15 Элементы гофрированных водопропускных сооружений, включая болты, гайки и шайбы, должны иметь сертификаты качества с паспортами.

Характеристики крепежных элементов МГТ должны быть сертифицированы и соответствовать действующим ГОСТ.

Металлические гофрированные листы с болтовыми отверстиями, в том числе задел очные, не соответствующие схеме болтовых соединений гофрированных листов между собой, к монтажу МГТ не допускаются.

При поставке конструкций должна прикладываться заводская документация раскладки листов, технологической схемы сборки и болтовых креплений.

4.3.16 Ремонтопригодность сооружения с МГТ должна обеспечивать беспрепятственное проведение в соответствии с эксплуатационным регламентом профилактических работ и ремонтов по поддержанию требуемого уровня его функциональной надежности, а также работ по восстановлению функциональной надежности водопропускного сооружения после воздействия возможных экстремальных ситуаций.

4.3.17 Для обеспечения ремонтопригодности основные размеры МГТ назначаются с учетом унификации металлоконструкций (гофрированных элементов, секций, крепежа).

4.3.18 Конструкция водопропускной МГТ состоит из отдельных элементов - гофрированных металлических листов, изогнутых по заданному радиусу и образующих между собой при соединении продольные (вдоль оси трубы) и поперечные (кольцевые) стыки. Стыковка элементов производится с помощью крепежных элементов (болтов, гаек, шайб).

Для обеспечения ремонтопригодности и составления адресных дефектных ведомостей в период постройки гофрированных водопропускных сооружений должны составляться акты приемки отдельных видов работ и в целом сооружения как неотъемлемая часть паспорта сооружения на весь период эксплуатации.

4.3.19 Конструкция круглых труб отверстием до 3,0 м должна обеспечивать возможность их укрупненной сборки, транспортировки и последующего объединения отдельных блоков и секций на стройплощадке.

Основным типом соединения стандартных элементов между собой для МГТ диаметром 1,5 м и более является стык внахлестку на болтах.

Допускается применение стыков других типов при обеспечении равнопрочности с основной конструкцией в виде исключения, если это требуется по технологии производства монтажных работ.

Для труб диаметром 1 - 1,5 м на автомобильных дорогах допускается на продольных стыках применять конструкции, обеспечивающие возможность постановки болтов на наружной поверхности МГТ (например, фланцевые стыки).

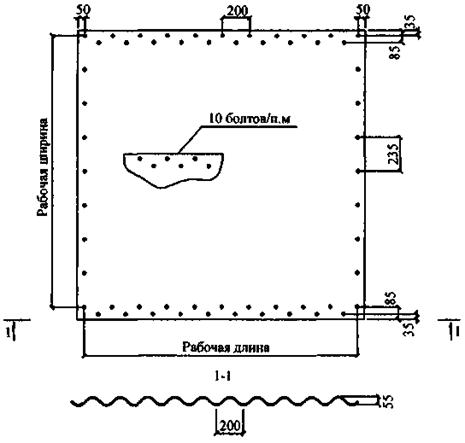

4.3.20 Отверстия под болты продольных стыков листа должны располагаться или в два ряда в шахматном порядке, в каждом ряду по одному на всех гребнях, или во всех впадинах волн.

Расстояние от оси первого ряда отверстий до кромки листа должно составлять не менее 35 мм, от оси второго ряда - 85 мм. Для МГТ отверстием до 3,0 м отверстия под болты продольных стыков могут располагаться в один ряд.

Схема расположения отверстий под болты может отличаться от указанной, что должно быть отмечено в сертификате.

Продольные стыки смежных звеньев следует располагать со взаимной сдвижкой на один - четыре шага, принятые для болтов поперечных стыков. Сдвижка должна быть постоянной для каждой отдельной МГТ.

4.3.21 При индивидуальном проектировании МГТ полезная длина (расстояние между центрами крайних отверстий поперечного стыка) стандартного элемента должна обеспечивать надежное совпадение отверстий в поперечном стыке элементов при максимально возможном размере элемента.

Отверстия под болты поперечных стыков листа должны быть овальной формы, вытянутой вдоль длинной кромки листа.

При отверстиях поперечных стыков овальной формы стандартная длина элемента может быть увеличена по согласованию с заказчиком и поставщиком.

В гофрированном элементе с заданной кривизной гребни крайних волн должны быть расположены на его внутренней поверхности.

Поперечные стыки следует назначать конструктивно с однорядным расположением болтов и постоянным расстоянием (шагом) между отверстиями под болты.

4.4. Потребительские свойства водопропускных сооружений с МГТ по экономичности, экологичности и эстетичности

4.4.1 Потребительские свойства водопропускных труб из МГС обеспечиваются в числе отмеченных выше технических решений назначением геометрических параметров отверстия МГТ, наиболее соответствующих требованиям функционального назначения, оптимальным экономическим показателям, обеспечивающим наилучшие условия экологии и эстетики при адаптации к местным условиям.

4.4.2 Экономичность сооружения с МГТ должна подтверждаться меньшими строительными затратами и приведенными строительно-эксплуатационными расходами в сравнении с альтернативными техническими решениями. Это относится также к затратам труда и энергетических ресурсов на строительство и эксплуатацию сооружений и на технологические показатели - условия транспортировки и монтажа конструкций, сроки строительства, дефицитность материальных ресурсов.

4.4.3 Экономические показатели водопропускных сооружений с МГТ диаметром более 3,0 м должны при проектировании сопоставляться с альтернативными мостовыми сооружениями, включая эксплуатационные затраты, вероятные ущербы лесному и сельскому хозяйству, рыбным ресурсам и фауне.

4.4.4 Экологичность сооружения с МГТ должна обеспечивать возможность выполнения требований и мероприятий по охране окружающей среды без ущерба для безопасности и функциональной надежности водопропускного сооружения в процессе его строительства и эксплуатации. Должны обеспечиваться условия сохранения природных ландшафтов, исключаться заболачивание, подтопление и размывы на прилегающей территории, а также ущерб флоре и фауне.

4.4.5 Эстетичность сооружений с МГТ должна подтверждаться условиями органичного вписывания в ландшафт автомобильной дороги в целом с МГТ и дизайном оформления сооружения в общем комплексе с конструктивными элементами земляного полотна, контурами пересечения лога с растительным покровом и водотока.

4.4.6 Проектирование металлических гофрированных труб (МГТ) осуществляется на основании технико-экономической обоснованности применения в конкретных условиях строительства.

Условия проектирования и строительства МГТ в различных районах Российской Федерации должны учитывать особенности конструирования, расчетов и технологий производства работ, различающиеся в Европейской части страны и юге Сибири, включая зоны повышенной влажности и аридные зоны; северные зоны с глубоким промерзанием грунта с зоной вечной мерзлоты, зоны особых агрессивных условий воды и почвы (сульфатная и кислотная агрессии); зоны особых внешних воздействий (сели, карчеходы, ледоходы, наледи, болота, сейсмика).

4.4.7 Обеспечение потребительских свойств по экономичности, экологичности и эстетичности водопропускных сооружений с МГТ на автомобильных дорогах должно предусматриваться в проектах и подлежит оценке соответствия при приемке в эксплуатацию значительных строительных объектов в соответствии с порядком, установленным СНиП 3.01.04-87.

4.5. Виды водопропускных МГТ

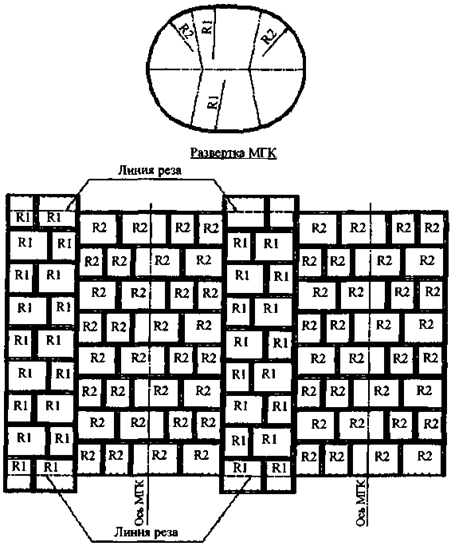

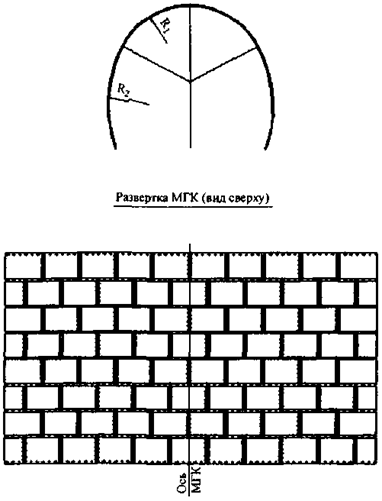

4.5.1 Заводами выпускаются МГТ с различной геометрией поперечных сечений замкнутого и разомкнутого контура: круглые, полицентрические, арочные, коробчатые.

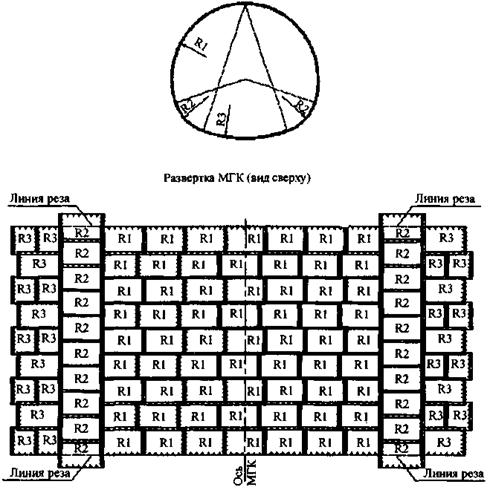

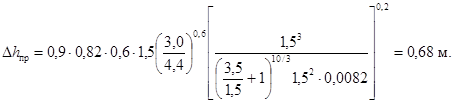

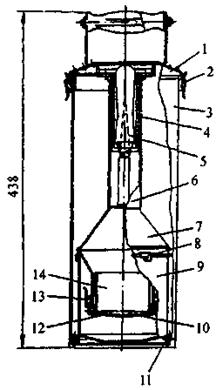

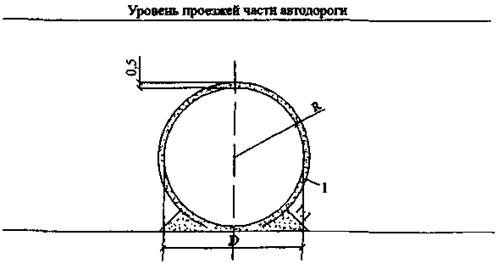

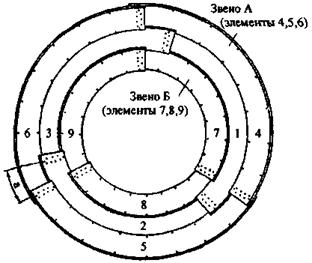

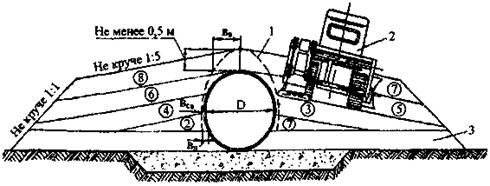

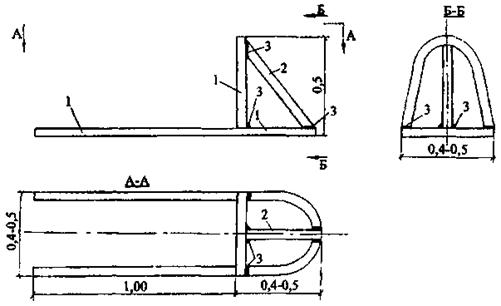

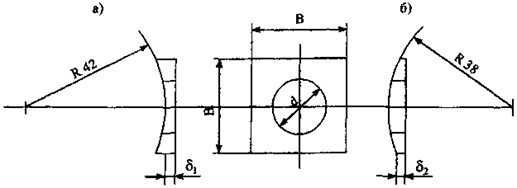

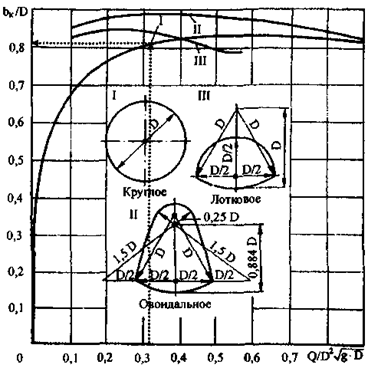

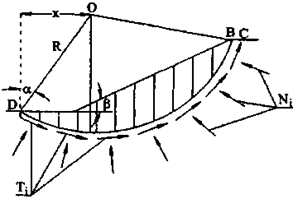

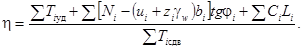

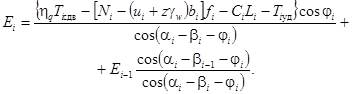

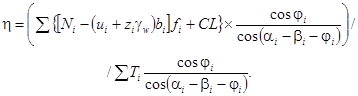

4.5.2 По условиям применения в качестве водопропускных сооружений наибольшее распространение получили круглые замкнутые контуры (рис. 1). Преимущество труб такого контура состоит в том, что расчетные схемы узлов всего контура при различных видах нагрузок и воздействий поддаются наиболее точному определению, а технология монтажа, сборки и сооружение грунтовой обоймы достаточно просты и обеспечивают равномерное распределение нагрузок на металл трубы.

Рис. 1. Круглая форма МГТ

Круглые МГТ наиболее экономичны по площади поперечного сечения. Они имеют наибольшую конструктивную прочность по отношению к нагрузкам и поэтому в наибольшей степени подходят для высоких насыпей.

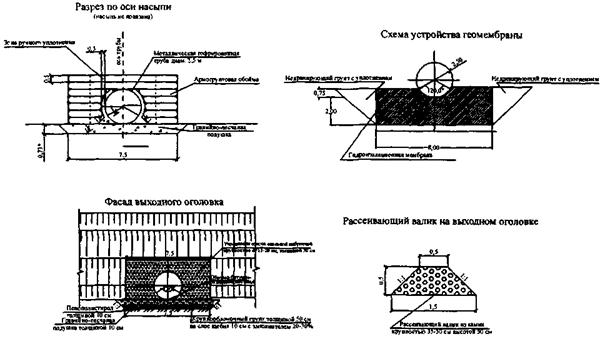

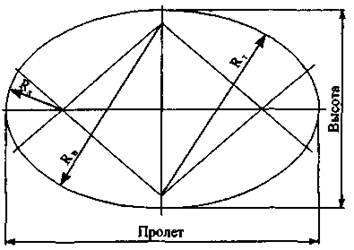

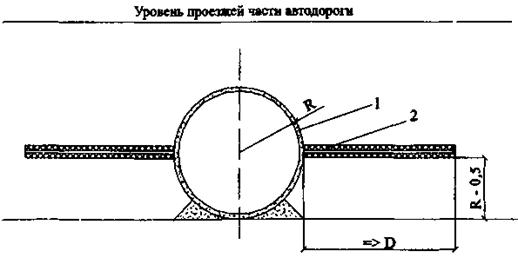

4.5.3 Горизонтальный эллипс (рис. 2).

Рис. 2. МГТ формы горизонтального эллипса

Это сечение наиболее эффективно при ограниченной высоте насыпи и слабой несущей способности грунта.

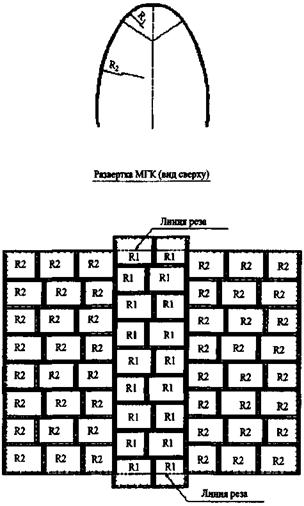

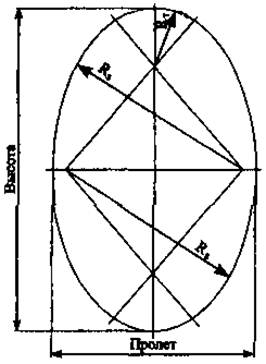

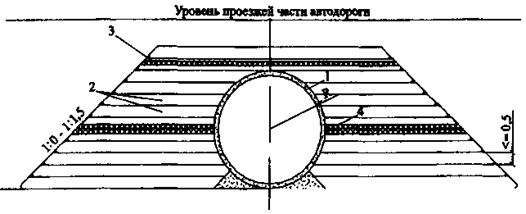

4.5.4 Вертикальный эллипс (рис. 3).

Данная форма эффективна для применения в горных и предгорных районах при интенсивных повышениях горизонта ливневых паводков и для высоких насыпей.

Рис. 3. МГТ формы вертикального эллипса

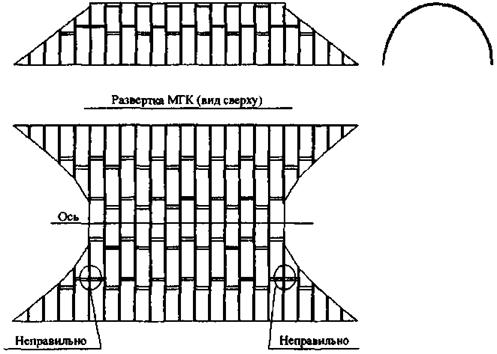

4.5.5 Контур замкнутого арочного типа (рис. 4).

Это сечение лучше всего подходит для случаев, когда высота МГТ ограничивается положением проектной линии продольного профиля в зоне дорожного сооружения. Форма поперечного сечения таких МГТ позволяет при небольшой высоте сооружения пропускать значительный поток.

Рис. 4. МГТ замкнутого арочного типа

4.5.6 Соотношение радиуса боковых сторон эллипсовидных контуров (Rs) и радиусов нижней и верхней стороны (RТ, RВ) должны обеспечивать плавное сопряжение точек касания (общая касательная) и контролироваться при сборке на заводе-поставщике с отражением в документации поставки. При монтаже на стройплощадке контроль сборки должен включать промеры пролета и высоты контура МГТ и контроль соответствия радиусов заводскому паспорту.

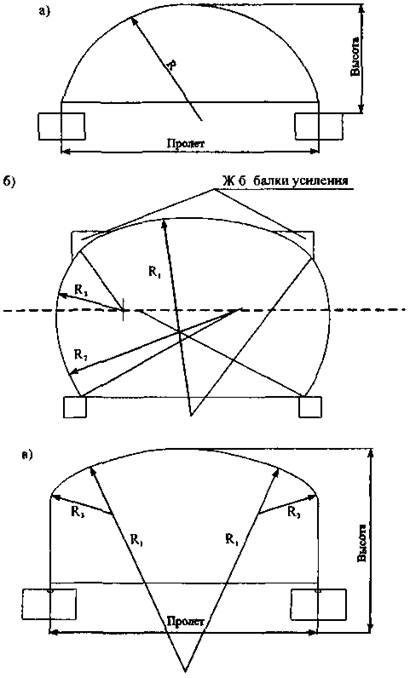

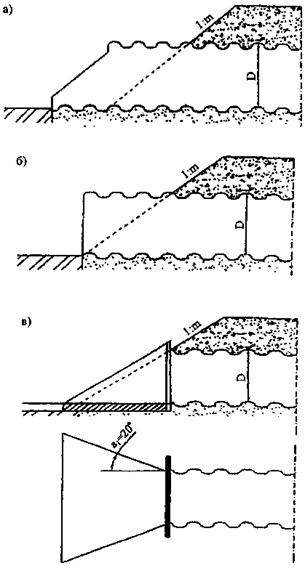

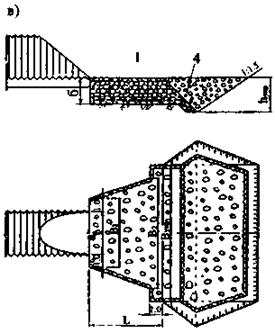

Рис. 5. Примеры конструкции разомкнутого контура:

а - арочная конструкция; б - усиленная арочная конструкция; в - коробчатая конструкция

4.5.7 Для водопропускных сооружений используются различные виды арочных конструкций (рис. 5). Существуют технологии, позволяющие сооружать арки пролетом до 18 м. Эти конструкции высокоэффективны при грунтах с хорошей несущей способностью или скальных грунтах. В этом случае используют опоры, сохраняя естественное русло водного потока. Сооружения коробчатого сечения позволяют значительно упростить сопряжение с прямоугольным быстротоком. Технология усиления (рис. 5, 6) позволяет повысить устойчивость гибкой оболочки за счет устройства двух жестких железобетонных балок, размещаемых вдоль оси конструкции со стороны засыпки в месте напряжений в металле.

4.5.8 В коробчатых контурах разомкнутых конструкций МГС соответствие радиуса свода и радиусов сопряжений с боковыми сторонами не должно быть более чем 5:2.

4.5.9 Водопропускные сооружения разомкнутого контура с МГС отверстием более 3,0 м по схеме своей работы под динамической и статической нагрузкой представляют собой мостовые сооружения арочного типа и должны проектироваться с соблюдением требований СНиП 2.05.03-84* и настоящих рекомендаций.

5 МАТЕРИАЛЫ

5.1. Параметры металла

5.1.1 Для изготовления элементов МГС следует применять марки стали, соответствующие по хладостойкости климатическим условиям их применения. Для МГС климатического исполнения У по ГОСТ 15150 рекомендуется применять углеродистые стали марки ВСт3сп5 по ГОСТ 380, сталь марки 15сп по ГОСТ 1577, а для МГС климатического исполнения ХЛ по ГОСТ 15150, применяемых в районах с расчетной минимальной температурой воздуха ниже минус 40 °С, - из стали марки 09Г2Д по ГОСТ 19281-89 и стали марки С345 С345Д по ГОСТ 27772-88 или других марок по этим ГОСТам, обеспечивающим необходимый класс прочности для различной толщины проката.

5.1.2 Для водопропускных сооружений из МГС допускается применение элементов импортных поставок из сталей аналогичного качества по химическому составу и физико-механическим характеристикам. При поставке гофрированных элементов зарубежных фирм каждая партия подлежит сертификации.

5.1.3 Допускается при соответствующем обосновании и согласовании в установленном порядке применение сталей других марок, имеющих показатели по хладостойкости и прочности не хуже стали 15сп.

5.1.4 Гофрированные листы из сталей класса прочности до С345 включительно при толщине до 8 мм включительно допускается изготавливать холодной штамповкой (прокаткой).

5.1.5 Для сооружений в районах с расчетной минимальной температурой воздуха выше минус 40 °С болты, гайки и шайбы следует изготавливать из сталей марок 20, 30 и 35 по ГОСТ 1050-88*; допускается изготовление шайб из стали марки Ст3 по ГОСТ 380-94.

Для МГТ, эксплуатируемых в районах с расчетной минимальной температурой воздуха ниже минус 40 °С, болты следует применять из сталей 35Х и 38ХА по ГОСТ 4543-71*; допускается применение болтов из сталей марок 20, 30 и 35 по ГОСТ 1050-80*. Размеры болтов принимаются по ГОСТ 7798-70.

5.1.6 Болты, гайки и шайбы для сборки водопропускных сооружений из МГС импортной поставки, как правило, должны поставляться комплектно вместе с гофрированными элементами. Применение отечественных крепежных элементов в этом случае допускается при согласовании с заказчиком.

5.1.7 Основное расчетное сопротивление R0 при действии осевых сил должно приниматься для стали марки 15СП - 1900 кгс/см2, марки 09Г2Д - 2400 кгс/см2.

Расчетное сопротивление для болтовых соединений должно приниматься: на смятие кромок стыковых соединений для стали марки 15СП - 3300 кгс/см2, для стали марки 09Г2Д - 4200 кгс/см2; на срез болта нормальной точности класса 4.6, 5.6 и 8.8 соответственно 1300, 1500 и 2500 кгс/см2.

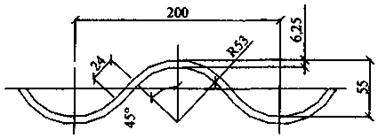

5.2. Параметры металлических гофрированных элементов

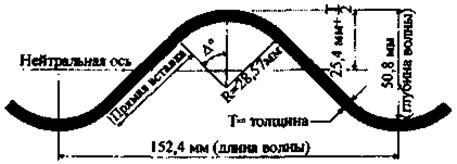

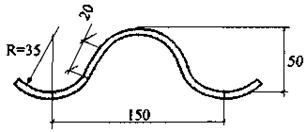

- для круговых контуров:

длина волны - от 130 мм до 164 мм;

глубина волны - от 32 мм до 57 мм;

толщина элемента - от 2,5 мм до 8 мм;

- для арочных и коробчатых контуров, кроме того:

длина волны - 380 мм;

глубина волны - 140 мм;

толщина элемента - 8 мм.

При проектировании водопропускных сооружений из МГС следует учитывать допуски в размерах гофрированного листа по длине, ширине, высоте и длине волны, а также допуски заводского изготовления элементов (на кривизну, диаметр отверстий, расстояние между ними).

Отклонения действительных размеров изготовленных элементов конструкций от проектных не должны превышать значений, указанных в табл. 1.

Таблица 1

Допускаемые отклонения изготовленных элементов

|

Допускаемые отклонения, мм |

|

|

Длина гофрированного листа |

±2 |

|

Расстояние между центрами образованных по шаблону со втулками отверстий: |

|

|

смежных |

±0,7 |

|

крайних в ряду |

±1,0 |

|

Диаметры отверстий: |

|

|

до 17 мм |

+1; -0 |

|

более 17 мм |

+1,5; -0 |

|

Просвет при подгибке между изделием и шаблоном |

3 |

|

Радиус гибких элементов (просвет между шаблоном длиной по дуге 1,5 м и поверхностью свальцованного листа): |

|

|

в средней части |

2 |

|

по концевым участкам |

6 |

5.2.2 Допускается применение МГС с параметрами, отличными от приведенных в п. 5.2.1, при условии обязательного лабораторного контроля качества металла элементов и детального расчета водопропускного сооружения в проекте.

5.3. Основные и дополнительные защитные покрытия

5.3.1 Основными средствами защиты металлических гофрированных элементов МГТ и крепежа от коррозии являются:

- цинковое покрытие с толщиной слоя не менее 80 мкм, наносимое на внутреннюю и наружную поверхности элементов одним из двух способов: горячим цинкованием или газотермическим напылением;

- алюминиевое покрытие толщиной слоя не менее 200 мкм, наносимое на внутреннюю и наружную поверхности элементов электродугового напыления.

5.3.2 Для основного антикоррозионного защитного покрытия МГТ применяется цинк марки ЦЗ по ГОСТ 3640-75 и ГОСТ 3640-94 и проволока алюминиевая марки АД1 по ГОСТ 14.838-78. Покрытие производится в соответствии с ГОСТ 9.304-87.

5.3.3 Средства дополнительной защиты МГТ от коррозии следует назначать на основе данных о коррозионной активности (агрессивности) грунтов основания, насыпи и пропускаемой сооружением воды и вод подземной фильтрации.

В сильноагрессивных средах применение водопропускных МГТ допускается по специальному проекту, предусматривающему дополнительную антикоррозионную защиту и согласованному с заказчиком.

5.3.4 В районах с зимними температурами ниже минус 40 °С дополнительное защитное покрытие на трубах следует устраивать независимо от степени агрессивности среды.

5.3.5 Для дополнительного антикоррозионного защитного покрытия металлических труб и их элементов следует использовать полимерные покрытия: гермокрон (толщина 0,8 - 1,1 мм), форпол (толщина 1,0 - 1,5 мм), «Steelpaint-Pu-Combination-100» (толщина 150 - 200 мкм).

Допускается применение других защитных покрытий, по своим свойствам отвечающих требованиям, предъявляемым к покрытиям для металлических гофрированных труб.

5.3.6 В районах с зимними температурами выше минус 40 °С для дополнительного антикоррозионного покрытия МГТ допускается использование битумных мастик с учетом данных по их хладостойкости, приведенных в технических условиях или другой нормативной литературе, ненаполненных (пластбитулен, бутадиен и пластбутадиен) и наполненных (битумно-минеральные и битумно-резиновые).

5.3.7 Для ремонта поврежденных при транспортировке и монтаже участков основного защитного покрытия допускается использовать грунт «Steelpaint-Pu-Zinc» (толщина 80 - 100 мкм).

5.3.8 Для дополнительного покрытия труб с алюминием в качестве основного покрытия необходимы: абразивный материал (песок) размером зерна 0,5 - 1,5 мм сухой, не загрязненный маслом, грунт ТФ-021 по ГОСТ 25129-82, грунт ХС-010 по ГОСТ 9355-81, эмаль ХВ-785 по ГОСТ 7313-75, могут использоваться лакокрасочные материалы III и IV групп по СНиП 2.03.11-85.

5.4. Материалы лотков и оголовков

5.4.1 Для защиты покрытия от взвешенных частиц, присутствующих в водном потоке, в нижней части МГТ устраивается лоток. Для устройства лотков могут применяться различные материалы: бетон, цементно-бетонная смесь с износостойким полимерным покрытием (форпол, базалит). Допускается защита укладкой по дну МГТ матрасов «Рено».

5.4.2 Бетон лотка должен быть класса прочности (на сжатие) не ниже В25. Марка бетона лотка по морозостойкости должна быть не ниже F200 для труб, расположенных в районах со среднемесячной температурой воздуха наиболее холодного месяца выше минус 10 °С, и не ниже F300 в остальных районах.

В состав бетона лотка должны входить заполнители крупностью не более 10 мм, а также комплексные добавки для повышения морозостойкости.

5.4.3 Бетон лотка в МГТ, пропускающих агрессивные воды, должен соответствовать требованиям раздела 2 СНиП 2.03.11-85 «Защита строительных конструкций от коррозии».

5.4.4 Для бетонных и железобетонных оголовков труб следует применять бетон и арматуру, соответствующие требованиям СНиП 2.05.03-84*.

5.4.5 Допускается применение в конструкциях оголовков по индивидуальным проектам габионов и подпорных стенок каркасного типа из гофрированного металла с армогрунтовым заполнением.

5.5. Материалы для грунтовой обоймы

5.5.1 Для устройства основания непосредственно под МГТ глубиной не менее 0,5 м применяются пески средней крупности, крупные, гравелистые, щебенисто-галечниковые и дресвяно-гравийные грунты, не содержащие обломков размером более 50 мм. Перечисленные грунты не должны содержать более 10 % частиц размером менее 0,1 мм, в том числе более 2 % глинистых размером менее 0,005 мм.

5.5.2 Для устройства грунтовой обоймы вокруг МГТ, кроме перечисленных грунтов, допускается применять пески мелкие, не содержащие более 10 % частиц размером меньше 0,1 мм, в том числе более 2 % глинистых размером меньше 0,005 мм.

Отсыпка грунтовой обоймы с использованием глинистых грунтов, пригодных для возведения насыпей (при высотах последних над шелыгой свода до 8 м), допускается в районах, где исключается возможность процессов пучинообразования на автомобильных дорогах не выше III категории, при соответствующем технико-экономическом обосновании.

5.5.3 Для устройства заполнителя армогрунтовых мембран из объемных георешеток в грунтовых обоймах на водопропускных сооружениях из МГС применяются грунты по п. 5.5.1. Допускается использовать грунтовую массу полускальных и скальных пород, получаемую при разработке скальных выработок взрывным способом при максимальной крупности обломков скального грунта не более размера ячейки георешетки.

5.5.4 Грунтовая обойма МГТ диаметром более 3,0 м, как правило, армируется композитными комбинациями из плоских и объемных георешеток с геотекстильными материалами. Для армирования грунтовой обоймы МГТ следует применять геотекстиль со значением разрывной нагрузки не ниже приведенных в табл. 2. Схема армирования во всех случаях определяется проектом.

Жесткий слой в армогрунтовых обоймах, а также в основании и над шелыгой свода МГТ устраивают с применением объемных георешеток с характеристиками согласно данным табл. 3.

Таблица 2

Технические характеристики рекомендуемого иглопробивного геотекстильного полотна

|

Измеритель |

Норма и допуски |

||

|

Ширина |

см |

250 ± 4 |

170 ± 4 |

|

Разрывная нагрузка (min) |

кН/м |

7 - 12 |

6 - 10 |

|

Удлинение при разрыве, не более: |

|||

|

в поперечном направлении |

% |

70 |

80 |

|

в продольном направлении |

130 |

110 |

|

|

Поверхностная плотность материала |

г/м3 |

600 |

600 |

Таблица 3

Физико-механические параметры георешеток

|

Нормативный документ |

Нормативное значение, не менее |

|

|

Разрывная нагрузка Н полоски 50×100 мм: |

||

|

по длине |

1250 |

|

|

по ширине |

1250 |

|

|

Жесткость кН полоски размером 160×20 мм |

40 |

|

|

Прочность шва на отрыв, % от разрывной нагрузки материала |

50 |

5.5.5 Укрепление откосов насыпей у оголовков МГТ выполняется каменной наброской с применением геосеток с засыпкой растительным грунтом и посевом трав, объемных георешеток с засыпкой щебнем, самонесущих блочных одевающих стен и других видов покрытий, определенных проектом. На участках возможного длительного стояния горизонтов подпертого уровня воды укрепление откосов должно осуществляться с устройством обратного фильтра.

5.6. Материалы для защиты сооружения от карчехода, ледохода и наледеобразования

5.6.1 Для защиты водопропускной МГТ от карчехода и ледохода используют кольчужные сетки, сетки двойного кручения с якорями и анкерами.

5.6.2 Для расчета защитных ограждений от карчехода и ледохода допустимые нагрузки принимаются по табл. 4.

Таблица 4

Разрывная нагрузка сетевых кольчужных колец

|

Разрывная нагрузка, т |

|

|

350/7/3 |

16 |

|

350/7/4 |

22 |

|

420/18/3 |

34 |

|

420/18/4 |

50 |

5.7. Материалы для регуляции водного потока

5.7.1 Для укрепления входного и выходного русл применяются габионы, матрасы «Рено», камень, бетонные и железобетонные конструктивные элементы (бетонные блоки, тетраподы, тетраэдры, которые могут применяться для гашения скорости потока на легкоразмываемых грунтах логов, как экологическая мера против оврагообразования).

6. ПРОЕКТИРОВАНИЕ

6.1. Общие положения

6.1.1 Проектирование водопропускного сооружения из МГС должно выполняться проектными организациями, имеющими опыт выполнения проектных работ по транспортным сооружениям и лицензию на проектирование мостов.

6.1.2 Перед проектированием водопропускного сооружения проводятся изыскательские работы в соответствии со СНиП 11-02-96.

6.1.3 При разработке проектной документации водопропускных сооружений большого диаметра, являющихся альтернативой малым мостам, необходимо проводить технико-экономическое сравнение вариантов проектов.

6.1.4 При проектировании водопропускных сооружений из МГС необходимо:

- осуществлять гидравлические расчеты с целью определения размеров и форм поперечного сечения для обеспечения безнапорного режима работы трубы;

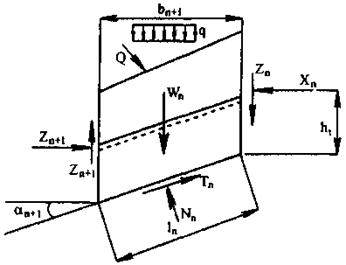

- производить расчет конструкции по предельному статическому равновесию с учетом неодинаковых вертикального и бокового давлений грунта по контуру трубы при возведении насыпи для определения толщины металла трубы и конструкции грунтовой обоймы;

- проверять общую устойчивость формы поперечного сечения МГТ;

- производить расчет стыковых соединений;

- расчеты конструкций и укрепления входного и выходного русл и оголовков МГТ;

- проводить расчеты осадки МГТ с обоймой под насыпью в ходе строительства и при последующей эксплуатации для назначения строительного подъема и принятия решения о конструкции основания;

- назначать устройство основного и дополнительного защитного покрытия в зависимости or степени воздействия агрессивности среды.

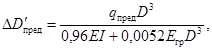

Расчет сооружения на прочность и устойчивость осуществляется согласно требованиям ограничения предельных деформаций поперечного сечения МГТ. Предельные относительные изменения горизонтального или вертикального размеров не должны превышать 5 % при диаметре МГТ до 3 м и 3 % - при диаметре МГТ более 3 м.

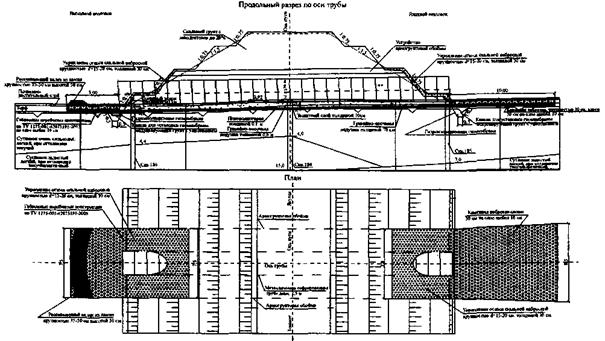

6.1.5 При разработке проекта водопропускного сооружения в его состав должны входить следующие чертежи и документы:

- инженерно-топографический план местности с водопропускным сооружением;

- продольный профиль МГТ с разрезами и узлами;

- план в увязке с водоотводами и деталями укрепления русл и откосов насыпи;

- раскладка металлических гофрированных листов с этапами сборки;

- конструкция грунтовой (армогрунтовой) обоймы МГТ в теле насыпи;

- оголовки с сопряжениями с руслами и откосами;

- ограждения и лестницы;

- лотки, гасители скорости, детали обоймы;

- ведомости объемов;

- пояснительная записка с расчетами;

- смета.

В состав пояснительной записки входят главы:

- исходные данные;

- гидравлические расчеты;

- расчеты конструкции;

- технологический регламент с требованиями к последовательности и технологии выполняемых работ;

- безопасность и экология;

- стоимостные расчеты с данными оценки и сравнения вариантов;

- указания по мониторингу.

- увеличению водопропускной способности МГТ за счет применения оголовков;

- увеличению уклона МГТ свыше 0,03 до 0,05;

- выбору схем укладки МГТ на косогорах;

- сравнению замены грунта в основании с искусственным основанием;

- сопряжению МГТ с насыпью.

Для труб большого диаметра выполняется сравнение вариантов с альтернативными конструкциями в виде мостовых сооружений и путепроводов.

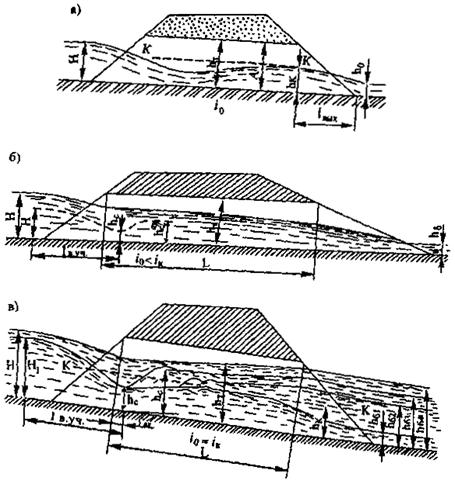

6.1.7 Расчет осадок МГТ под насыпью при отсутствии вечно-мерзлых грунтов в основании следует производить с использованием исходных параметров - модуля деформации и объемной массы грунта, мощности геологических слоев в основании, а также высоты насыпи (см. приложение Г). Расчет осадок на оттаивающих вечномерзлых грунтах производится согласно прогнозу деградации мерзлоты по теплотехническим расчетам (см. приложение Д).

Расчет осадок труб, в основании которых сжимаемые грунты подстилаются несжимаемыми (например, скальными), следует производить в зависимости от высоты насыпи и глубины залегания несжимаемых грунтов.

При проектировании сооружения должны учитываться результаты проверки обеспечения стабильности насыпи, выполняемой при проектировании земляного полотна.

6.1.8 Величину строительного подъема проверяют расчетом, исходя из расчетной осадки под осью насыпи с учетом уклона и длины МГТ. Величина строительного подъема должна быть не менее 1/80Н при песчаных, галечниковых и гравелистых грунтах основания, 1/50Н при глинистых, суглинистых и супесчаных грунтах основания и 1/40Н при грунтовых подушках из песчано-гравелистой или песчано-щебенистой смесей (где Н - высота насыпи). При расчете строительного подъема учитывают ограничения:

- во избежание застоя воды отметка лотка входного оголовка в начальный период эксплуатации и после стабилизации осадок основания должна быть выше отметки лотка среднего звена трубы;

- при укладке МГТ на промороженное основание отметки лотка должны быть увеличены с учетом дополнительной осадки, вызываемой оттаиванием мерзлого грунта;

- строительный подъем не устраивают для МГТ, сооружаемых на скальных и других несжимаемых грунтах.

6.1.9 В процессе отсыпки и уплотнения грунтовой обоймы без армирования по бокам конструкции относительное уменьшение наибольшего горизонтального размера не должно превышать 3 % его номинального размера, при этом выполняется проверка необходимости устройства временных креплений на стадии отсыпки и уплотнения боковых призм грунта.

Проектировать крепление следует так, чтобы оно включалось в работу только после трехпроцентного уменьшения горизонтального диаметра МГТ.

6.1.10 Грунтовая обойма вокруг МГТ диаметром до 3 м устраивается без армирования на ширину не менее 4 м в каждую сторону от МГТ и высоту не менее 0,5 м над верхом конструкции. Грунтовая обойма отсыпается грунтами, отвечающими требованиям п. 5.5.1 и 5.5.2.

Геометрические размеры армированной грунтовой обоймы назначаются по расчету в зависимости от принятого уровня снижения величины горизонтальных напряжений. При этом ширину по верху обоймы рекомендуется назначать не более 3D, а в уровне горизонтального диаметра - 1 - 1,5D в каждую сторону (D - диаметр трубы, горизонтальная проекция).

Армирование грунтовой обоймы устраивается, в том числе с учетом выполнения ею противофильтрационной функции в теле насыпи при паводках длительной продолжительности.

Для пропуска тяжелых строительных машин толщина засыпки над верхом МГТ диаметром более 3,0 м должна быть увеличена по расчету исходя из грузоподъемности тяжёлого транспорта, но не менее чем до 1,0 м, и заармирована, в том числе с применением объемной георешетки. Грунт засыпки следует тщательно уплотнять (коэффициент уплотнения не ниже 0,95 от стандартной плотности).

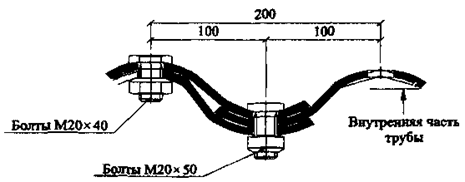

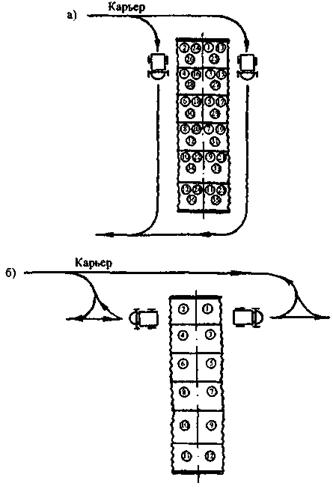

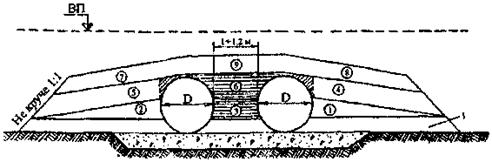

6.1.11 Водопропускное сооружение из МГС может быть как одноочковое, так и многоочковое. В многоочковых МГТ расстояние в свету между звеньями для МГТ диаметром до 3 м назначается равным 1 - 1,2 м (для удобства отсыпки и уплотнения грунта до требуемой плотности). Количество рядом уложенных МГТ не ограничивается. Для многоочковых МГТ диаметром более 3 м расстояние в свету между звеньями назначается по расчету в зависимости от условий механизации засыпки, армирования и уплотнения грунтовой обоймы между соседними МГТ водопропускного сооружения, но не менее 2,0 м. Грунтовая обойма в пространстве между звеньями армируется с устройством распорок из объемной георешетки. Мембраны из объемной георешетки в основании и над шелыгой сводов звеньев устраиваются без разрыва в промежутках между звеньями.

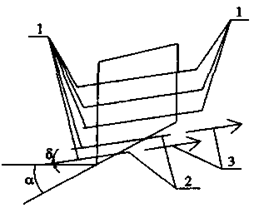

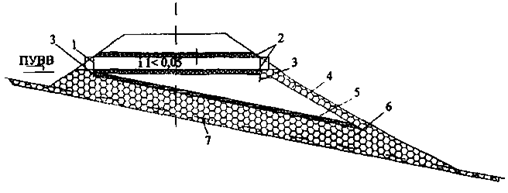

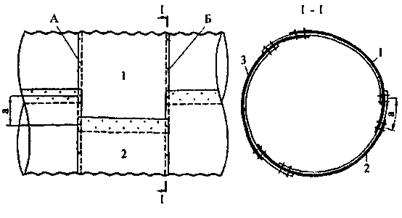

6.1.12 Многоочковые МГТ допускается устраивать с расположением очков в разных уровнях, размещая часть очков (как правило, одно) в уровне русла водотока, а остальные - на отметке выше уровня меженных вод (рис. 6), что улучшает эксплуатационные характеристики сооружения.

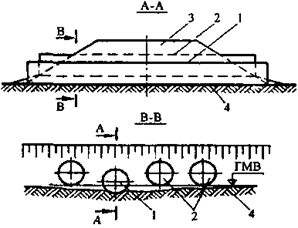

Рис. 6. Многоочковое водопропускное сооружение из МГС с расположением очков в разных уровнях:

1 - очко, установленное на отметке русла водотока; 2 - очки, установленные над горизонтом меженных вод; 3 - насыпь; 4 - основание

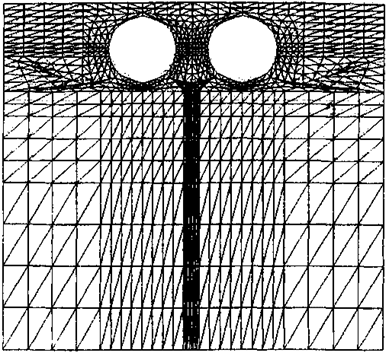

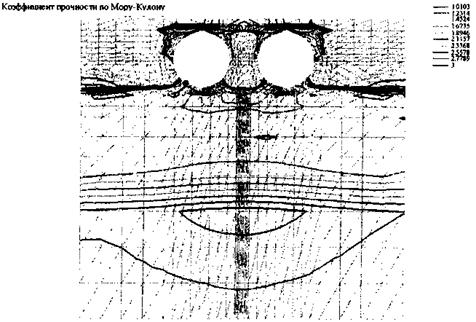

6.2. Выбор параметров сооружения по расчетам напряженно-деформированного состояния

6.2.1 МГТ вместе с окружающей ее грунтовой обоймой образует единую конструкцию, воспринимающую действующие на сооружение нагрузки. МГТ воспринимает в основном растягивающие напряжения и за счет наличия гофры купирует изгибающие моменты. Грунтовая обойма воспринимает сжимающие напряжения. Поэтому допускается применять расчетные схемы, учитывающие только работу МГТ на сжатие и пренебрегать малыми величинами изгибающих моментов при совместном рассмотрении металлической гофрированной МГТ и грунтовой обоймы.

6.2.2 Минимальный диаметр МГТ назначается на основе гидравлических расчетов (см. приложение Е), толщина стенки МГТ и конструкция грунтовой обоймы проектируется на основе расчета напряженно-деформированного состояния сооружения (см. приложение Ж). МГТ вместе с окружающей ее грунтовой обоймой и основанием должна рассчитываться по предельным состояниям.

К первой группе относятся: расчет на совместное неблагоприятное сочетание силовых факторов и неблагоприятных влияний внешней среды; расчет на недопущение разрушения и потери устойчивости.

Расчет по второй группе должен предотвратить чрезмерные деформации сооружения.

Соответствующие расчеты должны выполняться (в случае необходимости) для этапов транспортирования, монтажа, строительства и эксплуатации (приложение В).

6.2.3 Для учета возможных резонансных воздействий от подвижной нагрузки при проектировании труб диаметром более трех метров рекомендуется выполнять проверку собственных частот насыпи в трубе.

Расчетные нагрузки для расчета на прочность и устойчивость определяют умножением нормативной величины нагрузки на коэффициент перегрузки, который для собственного веса грунта принимают равным n = 1,1. Расчетные нагрузки для расчета конструкции МГТ по второй группе предельных состояний принимают равными нормативным (n = 1). Основные сочетания нагрузок при расчете по первой группе состоят из постоянных нагрузок, длительных и одной кратковременной. При расчете конструкции на действие сейсмических нагрузок, последние не снижаются. В тех случаях, когда ухудшение прочности и устойчивости может произойти за счет уменьшения действующих сил, следует принимать n = 0,9.

6.2.4 Для оценки воздействия землетрясений в районах с расчетной сейсмичностью 7 и более баллов расчеты напряженно-деформированного состояния сооружения следует выполнять с учетом величины сейсмической силы, определяемой по линейно-спектральной методике (см. приложение И).

6.2.5 Проектирование, расчет и назначение параметров металлической гофрированной трубы и всего сооружения в целом должны опираться на результаты детальных геотехнических изысканий.

Допускается использовать нормативные данные по значениям физико-механических характеристик грунтов, при этом значения коэффициента надежности по грунтам устанавливают в соответствии с ГОСТ 12248-96. Учет коэффициента надежности по грунтам осуществляется путем деления нормативных значений прочностных характеристик грунтов на величину коэффициента надежности, устанавливаемую в зависимости от изменчивости этих характеристик, числа определений и значения доверительной вероятности, принимаемой равной 0,95.

6.2.6 Расчетная схема должна адекватно отражать совместную работу МГТ, грунтовой обоймы и основания.

- Расчетную схему следует принимать двух- или трехмерной и она должна обеспечивать необходимую точность определения напряжений и деформаций в элементах МГТ, а также в сопряженной с ней грунтовой обойме.

- В качестве расчетных методов следует использовать численные методы: метод конечных разностей (МКР), метод конечных элементов (МКЭ) или метод граничных элементов (МГЭ). Граничные условия должны выбираться таким образом, чтобы они не оказывали существенного влияния на результат расчета. В настоящее время существуют лицензированные программы для компьютерного расчета, созданные на основе этих методов (COSMOS/M, PLAXIS, LIRA_94 и др.), с помощью которых, подготовив необходимые исходные данные и составив расчетную схему, можно рассчитать требующиеся результаты (толщину металла для гофрированных элементов, необходимость армирования грунтовой обоймы, количество слоев армирования, необходимость мембраны из объемной георешетки в обойме и т.п.). Вариант подготовки исходных данных для расчета напряженно-деформированного состояния водопропускной трубы из гофрированных металлических элементов и армированной грунтовой обоймы, и представления результатов расчетов приведен в приложении В.7.

- Грунт обоймы, основания и сооружения следует рассматривать как упругопластическую среду. Пластические деформации в материале МГТ не допускаются. Допускается рассматривать грунт, как линейно-деформируемое тело. При этом следует оценить зоны предельного равновесия в теле грунтовой обоймы.

- Момент потери устойчивости конструкции МГТ при численном решении оценивается по резкому возрастанию деформаций при малом возрастании нагрузки и при появлении растягивающих напряжений в материале трубы.

- Нормальные сжимающие напряжения в металле МГТ не должны превышать величины [σ] - допустимых напряжений, соответствующих пределу текучести материала стенки умноженной на коэффициент устойчивости ф, принимаемый равным 0,7 для болтовых соединений и 0,8 - на сжатие стенки. Предельные напряжения в стенке МГТ, непревышение которых обеспечивают ее устойчивость и геометрическую неизменяемость, могут быть определены по формуле σ ≤ [σ].

6.2.7 Выбор типа и параметров грунтовой обоймы производят на основе расчетов напряженно-деформированного состояния. Назначение грунтовой обоймы - повысить прочность и надежность конструкции сооружения в целом, снизить уровень напряжений и их неравномерность в материале стенок, уменьшить величины вертикальных деформаций в верхней части трубы и горизонтальных - в средней ее части.

6.2.8 Грунтовая обойма обеспечивает прочность, устойчивость и геометрическую неизменяемость конструкции МГТ. В зависимости от высоты сооружения, диаметра МГТ, параметров грунтов основания и сооружения, системы нагрузок, наличия сейсмических нагрузок, технологии и организации строительства и других факторов в конструкцию водопропускного сооружения из МГС и грунтовой обоймы в качестве конструкционных и несущих материалов могут быть использованы различные нетканые и синтетические материалы, георешетка, металлические профильные конструкции, арматура и др.

6.2.9 Грунтовая обойма, как правило, включает в себя следующие конструктивные элементы:

- Для пылевато-глинистых грунтов основания консистенции от мягкопластичной и выше, а также для песков мелких и пылеватых труба укладывается на демпфирующий слой в виде двухслойной тщательно уплотненной и спрофилированной песчано-гравийной и щебеночной подушки.

- Для оснований, сложенных прочными грунтами (гравелистые, крупные пески, гравий и т.д.), нижний песчано-гравийный слой может не устраиваться. Толщины слоев при этом определяются расчетом из условия недопущения развития зон предельного равновесия в грунтах основания.

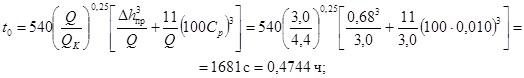

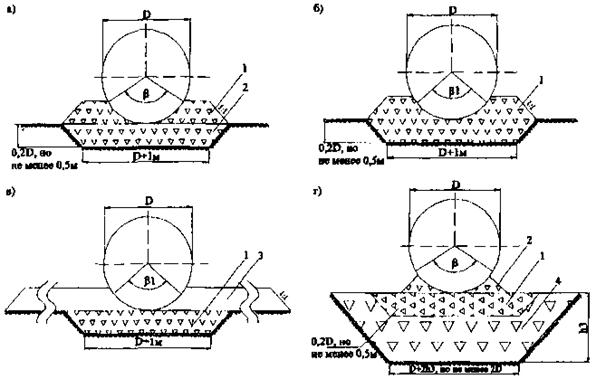

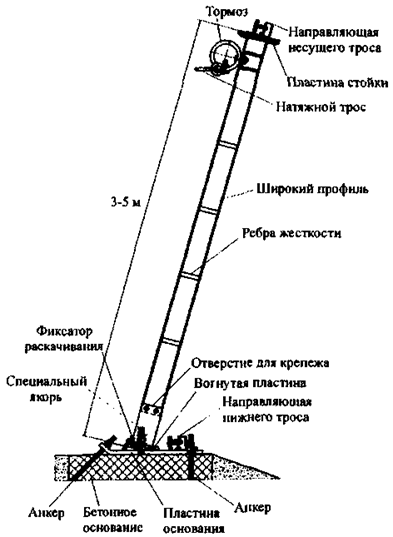

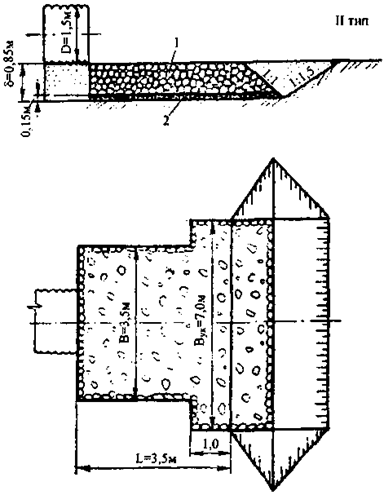

6.2.10 Конструкция основания металлических гофрированных труб должна отвечать принципиальным схемам, приведенным на рис. 7 (а, б, в, г).

Рис. 7. Конструкция основания:

а - с устройством верхней части подушки после укладки трубы; б - с предварительным устройством ложа; в - с отсыпкой нулевого слоя и устройством ложа; г - с заменой грунта; 1 - первый этап отсыпки подушки; 2 - второй этап отсыпки подушки; 3 - нулевой слой; 4 - замена грунта основания песчано-гравийной либо скальной отсыпкой; β - 120° при опирании на плоское основание; β1 - 90° при опирании на грунтовое ложе

- Подушку под трубу необходимо устраивать в тех случаях, когда основание сложено глинистыми, скальными и песчаными пылеватыми грунтами. На слабых основаниях должна производиться замена слабого грунта либо устраиваться искусственное основание в виде армогрунтовой мембраны.

- Толщина нижнего слоя подушки для труб диаметром более 3,0 м должна быть не менее 0,5 м и обычно равна 0,2D (D - диаметр трубы, м).

- Нижняя часть трубы должна опираться на песчано-гравийную или щебеночную подушку не менее чем на 25 % от ее диаметра. По ширине подушка под МГТ может устраиваться на величину диаметра. Допускается применение подушки из песчано-гравийной смеси. Заложение откосов песчано-гравийной и щебеночной подушки следует назначать не круче 1:1.

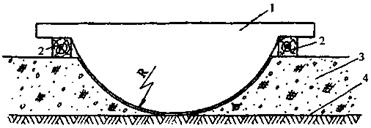

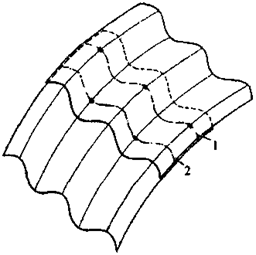

- Обязательным элементом грунтовой обоймы является конструктивный демпфирующий слой вокруг трубы, толщиной до 0,5 м, устраиваемый из песчано-гравийного или щебеночного грунта при максимальном размере частиц грунта до 40 мм. В качестве такого элемента может быть использована мембрана из георешетки, заполненной песчано-гравийным грунтом (рис. 8). Для защиты антикоррозионного покрытия трубы от механических повреждений демпфирующего слоя МГТ оборачивается слоем геотекстиля.

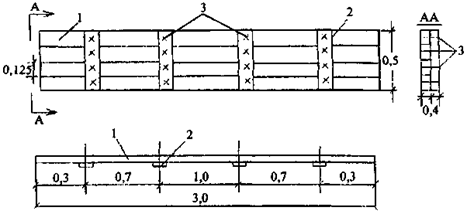

Рис. 8. Демпфирующий слой из песчано-гравийного или щебеночного грунта

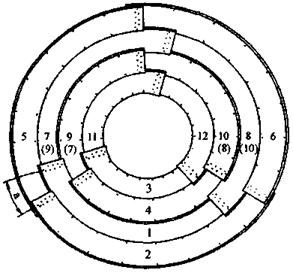

- В средней части МГТ на 0,2 м ниже горизонтальной оси при соответствующем технико-экономическом обосновании устраивают горизонтальные упоры длиной не менее диаметра МГТ с каждой стороны. Упоры могут устраиваться из георешетки, заполненной песчано-гравийным или щебеночным грунтом, с уплотнением и завернутой в геоткань типа «Геолон» (рис. 9).

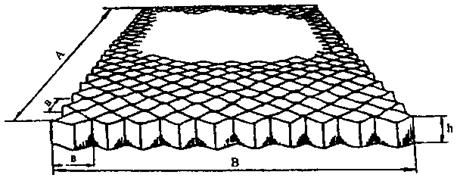

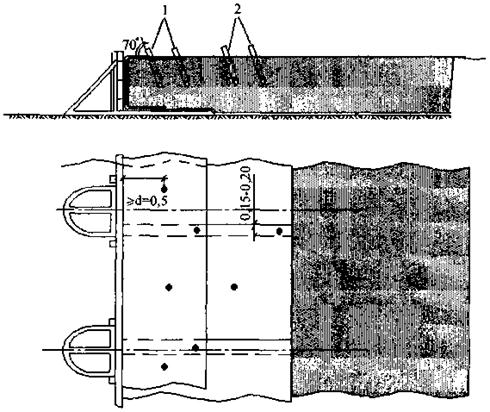

- При значительной высоте насыпи над МГТ с целью снижения уровня напряжений в металле МГС грунтовая обойма может быть устроена в виде подпорных стенок из армогрунта, стабилизирующих конструкцию в горизонтальном направлении. Геоткань укладывают с шагом по высоте не более чем 0,5 м. Ширина и конструкция стенки определяются расчетом. Если есть необходимость снизить нагрузку на верхнюю часть МГТ, то ее развивают вверх (не менее чем на 1 м) и связывают между собой левую и правую стенки над МГТ мембранами из завернутых в геоткань и заполненных грунтом георешеток (рис. 10).

- Очертание откосов насыпи над МГТ и возле нее в пределах армогрунтовой обоймы и непосредственно за ее границей следует проверять на устойчивость земляного полотна. С целью повышения устойчивости откосов и уменьшения длины трубы откосы сооружения могут армироваться геотканью.

Рис. 9. Конструкция горизонтальных упоров из объемной георешетки:

1 - демпфирующий слой вокруг МГТ; 2 - горизонтальные упоры из объемной георешетки

Рис. 10. Конструкция обоймы из армированного грунта:

1 - демпфирующий слой; 2 - слои армированного грунта, толщиной 0,5 м; 3 - слой объемной георешетки, распределяющий нагрузку; 4 - горизонтальные упоры из объемной георешетки

6.3. Конструкции оснований и оголовков

6.3.2. Котлованы и траншеи на стройплощадке необходимо защищать от затопления талыми и дождевыми водами системой поверхностного водоотвода и дренажами. Для этого можно использовать расположенные с нагорной стороны резервы, кавальеры, а также специально устраиваемые оградительные обвалования, водоперехватывающие канавы, лотки и системы дренажей.

6.3.3 Если разрабатываемые траншеи или котлованы расположены ниже уровня грунтовых вод (УГВ), водонасыщенный грунт необходимо осушать, что может быть достигнуто с помощью открытого водоотлива или искусственным понижением УГВ.

Открытый водоотлив применяют при небольшом притоке грунтовых вод, а водопонижение - при значительном притоке грунтовых вод и толщине водонасыщенного слоя.

6.3.4 Вопрос о необходимости устройства оголовка и выборе его типа решается с учетом обеспечения эффективной гидравлической работы МГТ, ее экономичности и надежности в период эксплуатации.

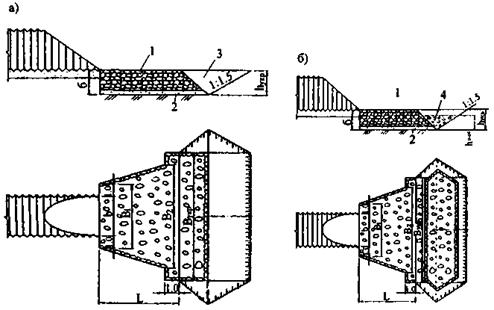

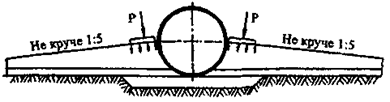

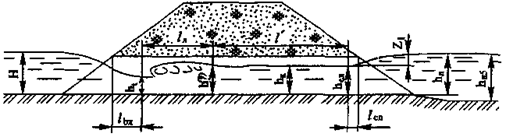

6.3.5 В качестве основного типа сооружений следует применять МГТ с вертикальным или скошенным параллельно откосу насыпи торцом концевого звена с устройством оголовков или без них (рис. 11). Для МГТ диаметром более 3 м на сопряжениях с откосами насыпи должны проектироваться оголовки.

6.3.6 Для предотвращения подмыва основания МГТ и исключения скопления воды в основании под трубой следует предусматривать по концам конструкции противофильтрационные экраны преимущественно из цементно-грунтовой или глинощебеночной смесей, либо из железобетона, бетона или гофрированного металла. Этим обеспечивается исключение скопления воды в подушке.

Железобетонные и бетонные экраны следует применять для труб, сооружаемых на мелкопесчаных основаниях. Глубина заложения железобетонных и бетонных экранов должна быть не менее чем на 0,25 м ниже расчетной глубины сезонного промерзания с учетом местных условий. Ширина экрана по сечению трубы устраивается не менее D/2 + 1,0 м в каждую сторону от оси МГТ.

Противофильтрационные экраны из цементно-грунтовой или глинощебеночной смесей применяют для МГТ, сооружаемых на глинистых грунтах. Экраны укладываются на ширину подушки, имеют длину вдоль оси МГТ поверху не менее 2 м и глубину не менее 70 % от глубины сезонного промерзания.

При сооружении МГТ на основании из крупнопесчаных, скальных и крупнообломочных грунтов применяют цементно-грунтовые, глинощебеночные или бетонные экраны с глубиной заложения равной толщине проникания подушки.

6.3.7 На МГТ диаметром до 3 м в отдельных случаях (кроме районов с наличием вечномерзлых грунтов) при соответствующем технико-экономическом обосновании допускается применение оголовков для увеличения водопропускной способности МГТ (вместо сооружения трубы с большим отверстием). Конструкция оголовков должна обеспечивать надежное сопряжение их с металлической частью сооружения, исключающее возможность неравномерных осадок.

Для сооружений, строящихся на скальных, крупнообломочных и других непучинистых грунтах, следует применять оголовки во всех строительно-климатических зонах.

Рис. 11. Типы оголовков МГТ:

а - без оголовка со срезом перпендикулярно оси МГТ; б - без оголовка со срезом параллельно откосу; в - с раструбным оголовком

6.3.8 Глубина заложения фундаментов оголовков водопропускных сооружений на скальных грунтах, на гальке и гравии, щебенистых, гравелистых песках и песках средней крупности не нормируется. В случае устройства фундаментов оголовков при всех прочих грунтах глубина заложения должна быть не менее чем на 0,25 м ниже расчетной глубины сезонного промерзания с учетом местных условий.

6.3.9 Фундаменты оголовков на пучинистых грунтах следует рассчитывать с учетом воздействия касательных сил морозного пучения грунта в соответствии со СНиП 2.02.01-83*.

6.3.10 При решении вопроса о расположении водопропускных сооружений следует размещать их на прочных и устойчивых основаниях. Вынос сооружений на склон лога допускается только при специальном обосновании.

6.3.11 МГТ на косогорах надлежит укладывать на естественное основание с уклоном, близким уклону лога, либо на отсыпке земляного полотна из скального грунта, устойчивого против выветривания в теле насыпи, с расположением выхода из МГТ выше дна лога с устройством бермы из скального грунта.

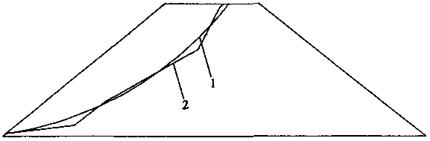

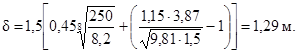

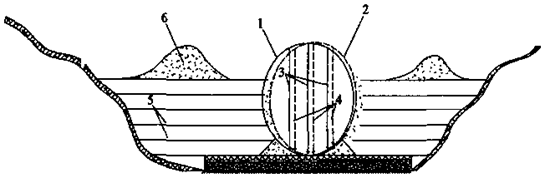

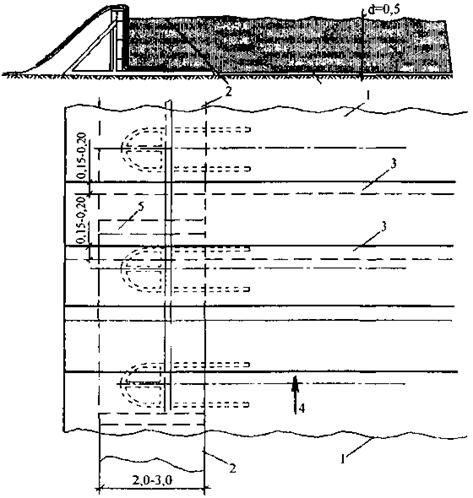

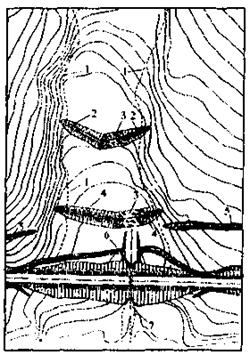

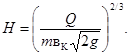

6.3.12 На косогорах и логах с периодическими водотоками допускается применение комбинированных водопропускных сооружений в виде МГТ и фильтрующих насыпей. При этом расчет фильтрующих насыпей производится на меженный уровень, а МГТ включается в работу по пропуску паводковых вод (рис. 12).

Рис. 12. Устройство МГТ на косогоре:

1 - металлическая гофрированная труба; 2 - армогрунтовая обойма; 3 - противофильтрационный экран; 4 - укрепление выходного русла на откосе; 5 - обратный фильтр; 6 - фильтрующая насыпь из крупноглыбового скального грунта; 7 - дно лога

Уклон лотка МГТ должен быть не меньше критического (0,002), но не должен превышать 0,05. Применение более крутых уклонов допускается при индивидуальном проектировании со специальными мероприятиями гашения скорости потока в МГТ и на выходе (лотки повышенной шероховатости, водобойные колодцы и др.). При уклоне менее критического пропускную способность МГТ следует пересчитывать.

6.3.13 Для укрепления входного и выходного русл применяются габионы, матрасы «Рено», камень, конструктивные элементы: бетонные и железобетонные блоки, тетраподы, тетраэдры.

Тип и размеры укреплений откосов насыпи у входных и выходных оголовков трубы, устройства подводящих и отводящих русл определяются в соответствии со скоростью течения на выходе по гидравлическим расчетам (см. приложение Е).

6.3.15 При необходимости замены слабого грунта в основании глубину заменяемого грунта следует определять расчетом, исходя из условия обеспечения несущей способности нижележащего грунта или по расчету осадок.

Ширина замены грунта основания или устройства искусственного основания должна назначаться по расчету, но не менее 2D.

Замена грунта основания на глубину более 2 м должно сравниваться с искусственным основанием в виде мембраны из объемной георешетки и обосновываться технико-экономическими расчетами.

6.3.16 МГТ следует укладывать в ложе того же очертания, как и у низа МГТ, вырезанное либо вытрамбованное в нулевом слое грунта толщиной, обеспечивающей центральный угол опирания конструкции не менее 90° - 120° в зависимости от формы отверстия МГТ. Нулевой слой грунта должен быть отсыпан из материала, которым засыпается МГТ или отсыпается подушка, и уплотнен не менее 0,95 максимальной стандартной плотности.

6.3.17 Нулевой слой грунта, в котором устраивается ложе, допускается отсыпать непосредственно на естественное основание (удаляя только растительный покров), если оно сложено песчаными (кроме пылеватых) или крупнообломочными грунтами. В этом случае естественное основание под МГТ уплотняется по всей длине конструкции и на ширину не менее 4 м в каждую сторону от МГТ.

При устройстве искусственного основания с мембраной из объемной георешетки в обойме из геотекстиля нулевой слой грунта для устройства ложа отсыпается непосредственно на мембрану и армируется без замыкания армирующих полотнищ со стороны примыкания грунтовой обоймы к телу МГТ Замыкание армирующих полотнищ грунтовой обоймы со стороны примыкания к телу трубы начинается со второго слоя у МГТ диаметром до 3 м и с третьего слоя - у МГТ диаметром более 3 м. Уплотнение грунта в мембране и армированных слоях обоймы должно выполняться не менее чем до уровня 0,95 максимальной стандартной плотности.

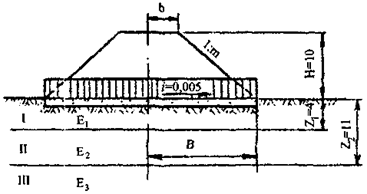

Пример конструктивного оформления водопропускного сооружения, включая подготовку основания, размещение противофильтрационных экранов, укрепления входного и выходного русл и насыпи у оголовков, и устройство армогрунтовой обоймы и насыпи в условиях вечной мерзлоты приведены в приложении М.

6.4. Конструкции лотков внутри МГТ

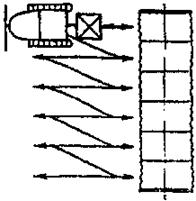

6.4.1 Для защиты антикоррозионного покрытия МГТ замкнутого контура от истирания взвесями, содержащимися в водном потоке, устраиваются бетонные лотки либо лотки из матрасов «Рено», укладываемые на защитный слой из геотекстиля.

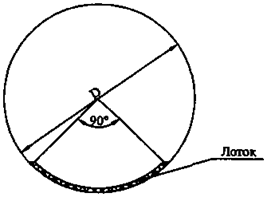

6.4.2 Толщина лотка, в зависимости от наличия и количества взвесей, колеблется от 0,1 до 0,3 м. Лоток закрывает нижний сегмент МГТ на высоту не менее 10 см над меженним уровнем, при этом центральный угол должен составлять не менее 90 (рис. 13).

6.4.3 При отсутствии значительных (более 1 %) объемов твердого стока и при уклоне МГТ менее 0,005 взамен лотка допускается устройство щебеночной отсыпки по дну трубы на защитный слой из геотекстиля.

Рис. 13. Расположение лотка в МГТ

6.5. Защитные сооружения от карчехода, ледохода, наледеобразования и регуляции водного потока

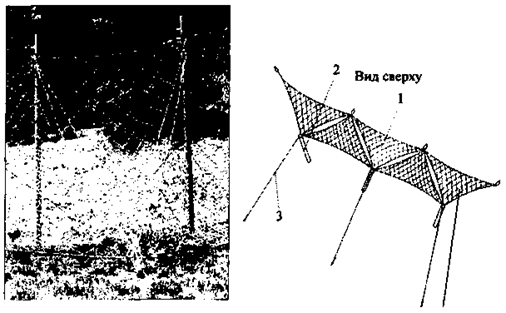

6.5.1 Для защиты водопропускного сооружения из МГС от карчехода и ледохода используют кольчужные сетки, сетки двойного кручения с якорями и анкерами.

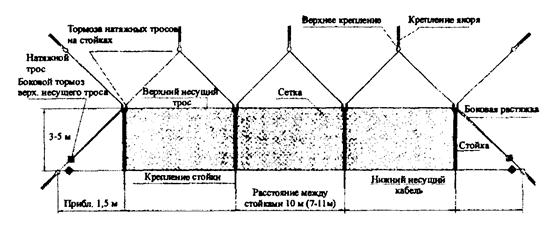

6.5.2 Защитные сооружения от карчехода и ледохода устраиваются в виде заборов-ловушек с организацией пропуска паводковых вод для задержания карчехода и ледяных полей и возможностью последующей очистки.

6.5.3 Для защиты от наледей применяются стандартные противоналедные меры и в отдельных случаях могут использоваться электронагревательные элементы.

6.5.4 В проекте водопропускного сооружения должна быть предусмотрена подъездная дорога - спуск ко входному оголовку МГТ, по которой могла бы проехать техника для периодической очистки защитных сооружений от паводковых наносов и карчей.