ТЕХНОЛОГИЧЕСКИЙ

РЕГЛАМЕНТ по сборке и сварке

монтажных соединений блоков балок пролетных

строений мостов

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий РЕГЛАМЕНТ по сборке монтажных соединений на высокопрочных болтах разработан применительно к монтажу металлического пролетного строения с болтосварными соединениями, ортотропной плитой моста.

1.2. РЕГЛАМЕНТ разработан на основании рабочей Проектной документации.

1.3. Металлоконструкции для каждого пролетного строения, включая соединительные элементы и элементы усиления, должны поставляться на строительную площадку комплектно и в порядке, обеспечивающем принятую последовательность монтажа.

1.4. Одновременно с поставкой элементов пролетных строений завод-изготовитель обязан представить монтажной организации следующие документы:

- монтажные и маркировочные схемы пролетных строений с ведомостями элементов;

- заводские чертежи элементов пролетных строений;

- документы об изменениях, внесенных при изготовлении пролетных строений, чертежи, расчеты и согласования с Мостовой Инспекцией

- АКТ приемки пролетных строений Мостовой Инспекцией.

1.5. РЕГЛАМЕНТ является составной частью ППР по монтажу металлического пролетного строения и предназначен для использования при подготовке специалистов и для производства работ.

1.6. РЕГЛАМЕНТ описывает следующие технологические операции:

- подготовка контактных поверхностей и метизов;

- сборка монтажных соединений главных балок;

- контроль качества монтажных соединений;

- техника безопасности при выполнении работ по подготовке и сборке соединений.

1.7. В остальном работы следует выполнять в соответствии с Проектом и с действующими техническими нормами и правилами, в том числе:

- СНиП 3.01.01-85 «Организация строительного производства»

- СНиП 3.06.04-91 «Мосты и трубы»

- СТП 006-97 «Устройство соединений на высокопрочных болтах в стальных конструкциях мостов»

- СНиП 12-04-2002 «Техника безопасности в строительстве»

2. ОРГАНИЗАЦИЯ РАБОТ ПО УСТРОЙСТВУ СОЕДИНЕНИЙ

2.1. Для устройства монтажных соединений на высокопрочных болтах на строительной площадке должны быть оборудованы:

- помещение для хранения и подготовки метизов;

- помещение для хранения стыковых накладок, фасонок;

- участок для пескоструйной обработки контактных поверхностей накладок, фасонок.

2.2. Помещения для хранения и подготовки метизов должны быть оборудованы стеллажами для хранения метизов, емкостями и тарой для промывки болтов, гаек и шайб, оборудованием для прогонки резьбы, емкостями для ополаскивания и смазки подготовленных метизов, местами для их сушки и стеллажами для хранения готовых метизов.

2.3. Монтажный участок должен быть обеспечен оборудованием для пескоструйной обработки контактных поверхностей. В состав оборудования входит компрессор, ресивер, масловлагоотделитель, пескоструйный аппарат, печь для просушки песка и емкости для его хранения.

2.4. Персонал, занятый на работах по устройству монтажных соединений на высокопрочных болтах должен пройти обучение и инструктаж по знанию технологической последовательности операций и требований по качеству выполнения работ.

2.5. Руководство по выполнению монтажных работ с устройством фрикционных соединений должно осуществляться специалистом, имеющим практический опыт по монтажу стальных конструкций.

2.6. К выполнению фрикционных соединений допускаются монтажники металлоконструкций прошедшие соответствующее обучение и сдавшие экзамен.

3. ПОДГОТОВКА ВЫСОКОПРОЧНЫХ БОЛТОВ, ГАЕК И ШАЙБ

3.1. Для мостовых конструкций должны применяться высокопрочные болты, гайки и шайбы, указанные в Проекте и соответствующие ГОСТ 22353 - 22356.

На каждую партию болтов (до 1000 кг), гаек и шайб (до 500 кг) должен быть представлен СЕРТИФИКАТ качества завода-изготовителя, в котором должны быть указаны: номер СЕРТИФИКАТА, наименование завода-изготовителя, номера партии, результаты проведенных заводских испытаний механических свойств и коэффициента закручивания.

3.2. Входной контроль метизов на монтажной площадке производят внешним осмотром, замерами отдельных вызывающих сомнение размеров и определением коэффициента закручивания (по требованию заказчика или Проектной организации).

Метизы следует хранить в условиях, не допускающих их ржавления и загрязнения.

Применение болтов, гаек и шайб без сертификатов, или имеющих на опорных поверхностях и на резьбе ржавчину, не допускается.

3.3. Высокопрочные болты, гайки и шайбы перед установкой в конструкцию подлежат подготовке, состоящей из следующих технологических операций:

- Очистка от консервирующей заводской смазки и грязи

Очистку производят в подогреваемом до 80 - 100 °C щелочном растворе (вода - 1000 ч.м.; кальцинированная сода по ГОСТ 5100 - 60 ч.м.;) и моющем растворе (вода - 1000 ч.м.: моющее средство МС-18, МС-15, НС-8 до 50 ч.м.).

В подогреваемый раствор помещают сетчатые ящики с метизами и выдерживают в нем 15 ¸ 20 мин. Всплывающее на поверхность масло периодически удаляют.

После этого для лучшей очистки тару рекомендуется несколько раз поднять и опустить в раствор. Вымытые болты не должны иметь в углублениях резьбы остатков консервирующей заводской смазки. Остатки щелочного раствора удаляют промывкой в моющем растворе.

- Сушка, прогонка и смазка резьбы

После очистки и сушки резьбу высокопрочных болтов и гаек прогоняют механизированным способом для удаления непрочной окалины и остатков случайных загрязнений по всей длине нарезки болта так, чтобы впоследствии гайка легко навинчивалась на резьбу от руки.

Для смазки резьбы болтов и гаек после прогонки их необходимо в решетчатой таре опустить в емкость с составом из 90 % неэтилированного бензина по ГОСТ 2084 и 10 % минерального масла по ГОСТ 20799. После извлечения метизов бензин испаряется, а на поверхности остается тонкий слой смазки. Допускается смазывать резьбу путем опускания резьбы каждого болта на 5 ÷ 10 мм в минеральное масло с последующим навинчиванием гайки на смазанный болт.

- Комплектация и хранение

Очищенные и смазанные болты, гайки и шайбы следует укомплектовать и хранить в закрытой таре. При комплектации на болт навинчивают гайку, которую использовали при прогонке резьбы данного болта. Шайбы (2 шт.) должны быть установлены выпуклой стороной к головке болта и гайке.

Период времени от смазки резьбы метизов до их установки в соединение и натяжения гайковертом не должен превышать 10 суток, а до натяжения на расчетное усилие - 20 суток.

Более длительное хранение приведет к увеличению коэффициента закручивания; повторная очистка и смазка.

4. ОБРАБОТКА КОНТАКТНЫХ ПОВЕРХНОСТЕЙ ФРИКЦИОННЫХ СОЕДИНЕНИЙ

4.1. Для обеспечения расчетных коэффициентов трения применяют следующие виды обработки контактных поверхностей фрикционных соединений:

- 0,58 - дробеструйную или пескоструйную обработки без последующей консервации;

- 0,50 - дробеструйную или пескоструйную обработки одной поверхности с консервацией ее эпоксидным клеем и утоплением в него карборундового порошка, а другой - стальными щетками без консервации.

Вид обработки контактных поверхностей фрикционных соединений должен быть указан в чертежах КМ.

4.2. Перед обработкой контактных поверхностей с них необходимо удалить все дефекты и неровности, в том числе заусенцы вокруг отверстий, препятствующие плотному прилеганию элементов и деталей.

Образуемая при снятии заусенцев фаска вокруг отверстий не должна превышать 0,5 мм в плоскости деталей.

4.3. Очищенные фасонки, накладки и другие мелкие монтажные элементы надлежит хранить в вертикальном положении под навесом. Не допускается контакт очищенных элементов с грунтом. Повторной обработке контактные поверхности подлежат: при попадании на контактные поверхности грязи, масла, краски (масло и краску с контактной поверхности удаляют газопламенной обработкой пропано-кислородными резаками с углом наклона сопла до 45° к обрабатываемой поверхности). Продукты горения удаляют после остывания детали чистыми синтетическими волосяными сметками); несоблюдений указанных в разделе 5 сроков сборки соединений и натяжения всех высокопрочных болтов.

Монтажники, занятые подготовкой контактных поверхностей, переноской накладок и их монтажом должны работать в чистых рукавицах.

4.4. Повторная обработка контактных поверхностей не требуется в случае образования на них налета ржавчины из-за попадания на них атмосферных осадков или конденсации водяных паров непосредственно на сборке в период времени, который не превышает сроки, указанные в п. 5.1.

Примечание: Налетом ржавчины является легкая ржавчина, которая может быть удалена с сухой поверхности чистой синтетической волосяной щеткой.

Технология пескоструйной очистки

4.5. При пескоструйной обработке прокатная окалина и ржавчина должны быть полностью удалены с образованием чистой однородной поверхности металла светло-серого цвета.

Шероховатость поверхности металла после обработки должна составлять не менее Rz40. Оценку шероховатости поверхности следует производить визуально сравнением с эталоном по ГОСТ 2789. При обработке следует обеспечивать первую степень обезжиривания и не ниже второй степени очистки от окалины и окислов по ГОСТ 9.402.

4.6. Для пескоструйной обработки следует применять прокаленный кварцевый песок (влажностью не более 2 %) фракции о,6 ¸ 2,5, т.е. полный остаток на сите 0,63 должен составлять 100 %.

4.7. Сжатый воздух, подаваемый в пескоструйные аппараты, должен быть очищен от влаги и масла. Качество очистки воздуха проверяют не реже

одного раза в смену, направляя струю сжатого воздуха из сопла на лист чистой фильтровальной бумаги с нанесенными на нем чернильным карандашом линиями.

Воздух считают достаточно чистым, если при обдуве в течение 15 мин. на бумаге не появляются следы масла и влаги, а карандашные линии не темнеют.

4.8. Остатки песка и пыли с поверхностей, подвергнутых пескоструйной обработке, следует удалять сжатым воздухом или чистой волосяной щеткой. Протирать обработанные поверхности ветошью не допускается.

4.9. Результаты контроля качества обработки заносят в журнал выполнения монтажных соединений на болтах с контролируемым натяжением (форму журнала см. в приложении 5 СНиП 3.03.01-87).

5. СБОРКА МОНТАЖНЫХ СОЕДИНЕНИЙ

совмещают отверстия в соединении стенок балок и фиксируют взаимное положение элементов с применением монтажных пробок;

устанавливают в свободные отверстия соединения стенок балок высокопрочные болты и затягивают их гайковертами на 50 ¸ 80 % расчетного усилия;

проверяют проектное положение монтируемого элемента в плане и профиле, а также плотность стягивания пакета;

заменяют монтажные пробки высокопрочными боолтами и затягивают их гайковертами на 50 ¸ 80 % расчетного усилия;

по окончанию сварки поясов главных балок в данном сечении производят натяжение высокопрочных болтов до расчетного усилия динамометрическим ключом;

проверяют плотность стягивания пакетов и производят герметизацию соединения.

5.2. Диаметр монтажных пробок должен быть на 0,2 мм меньше номинального диаметра монтажного отверстия. Длина цилиндрической части пробок должна быть на 15 мм больше толщины собираемого пакета. Пробки следует устанавливать в отверстие легкими ударами кувалды массой не более 2 кг.

5.3. При сборке монтажных соединений в главных балках и диафрагмах устанавливают не менее 2-х монтажных пробок в крайних отверстиях каждой полунакладки. Остальные отверстия заполняют высокопрочными болтами.

5.4. Высокопрочные болты должны свободно, без усилий проходить во все отверстия собранного пакета. Допустимая чернота в отверстиях, не требующая райберования составляет 2 мм.

5.5. Райберование отверстий с недопустимой чернотой допускается лишь в стянутых пакетах после геодезического контроля положения смонтированного элемента. Развертывание отверстий производят коническими развертками, диаметр которых должен быть не менее номинального диаметра болта и не более номинального диаметра отверстия. Райберование выполняют без применения смазочно-охлаждающих жидкостей.

5.6. Для сборки монтажных соединений следует использовать болты, длина которых выбирается из условия, что в каждом затянутом болте со стороны гайки должно оставаться не менее одного полного витка и не более 6 витков резьбы.

5.7. Натяжение высокопрочных болтов гайковертами производят от середины поля болтов к его краям. После натяжения всех поставленных в свободные отверстия болтов монтажные пробки заменяют на высокопрочные болты.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ

5.8. Натяжение высокопрочных болтов с регулированием усилий по величине крутящего момента производят в два этапа: на первом этапе болты затягивают при помощи гайковертов на 50 - 90 % расчетного усилия для обеспечения плотности прилегания деталей пакета, а на втором - болты дотягивают до полного расчетного усилия динамометрическими ключами.

5.9. Величина крутящего момента (Н×м), прикладываемого к гайке или головке болта, определяют по формуле

Мкр = К×Р×d, где

К - коэффициент закручивания;

Р - контролируемое усилие натяжения болта без учета потерь от релаксации, Кн;

d - номинальный диаметр резьбы болта, мм

Для высокопрочных болтов, выпускаемых Воронежским, Улан-Удэнским и Курганским мостовыми заводами по ГОСТ 22353 - ГОСТ 22356 значения Р и Мкр даны в таблице 11.1.

При этом коэффициент закручивания К принят равным 0,175

Таблица 1

|

Р, кН |

Мкр, Н×м |

|

|

22 |

220 |

847 |

|

24 |

258 |

1084 |

|

27 |

334 |

1578 |

Примечание: Временное сопротивление материалов болтов 1078 Мпа; исполнение У и ХЛ

При натяжении болтов за их головку величину крутящего момента следует увеличить на 5 %. В случае применения для мостовых конструкций

высокопрочных болтов, изготовленных по ГОСТ 22353 - ГОСТ 22356 на других метизных заводах, коэффициент закручивания необходимо определять в каждом конкретном случае.

5.10. Тарирование ручных динамометрических ключей производят следующим образом;

- на головку приваренного (установленного) на недеформируемый элемент болта навешивают динамометрический ключ так , чтобы его рукоять была горизонтальной;

- в фиксированной точке на конце рукояти подвешивают груз массой Gгр:

Gгр = (Мкр - G кл´l0):L, (кг)

где Gкл - собственный вес ключа;

l0 - плечо силы, т.е. расстояние до центра тяжести ключа;

L - длина рукояти ключа до точки подвески груза;

Мкр - расчетный крутящий момент по таблице 1.

после подвешивания груза берут отсчет по индикатору ключа. Измерение проверяют не менее 5 раз. Разброс показаний не должен превышать ± 5 %.

При превышении разброса тарировку повторяют. При получении вновь отрицательного результата ключ бракуют, и он подлежит ремонту.

Результаты тарировки заносят в ЖУРНАЛ.

Тарирование ключа производят в начале рабочей смены и каждые 4 часа непрерывной работы.

5.11. При натяжении высокопрочных болтов следует обеспечивать приложение расчетного крутящего момента, проверяя его по показаниям индикатора. Величина крутящего момента контролируется во время движения ключа в направлении закручивания гайки. Если в процессе натяжения на расчетное усилие болт проворачивается, или при натяжении болта показание индикатора не возрастает (болт «течет»), то болт и гайка подлежат замене.

5.12. Собранные соединения после проверки стягивания пакета герметизируют путем нанесения по всему контуру прилегания деталей шпатлевки ЭП-0010.

6. КОНТРОЛЬ КАЧЕСТВА ПРОИЗВОДСТВА РАБОТ

6.1. ОБЩИЕ ПОЛОЖЕНИЯ

6.1.1. При монтаже металлоконструкций пролетного строения производят следующие виды контроля качества:

- входной контроль качества поступающих на монтаж конструкций, материалов, технической документации и оборудования;

- операционный контроль качества выполнения технологических процессов;

- приемочный контроль качества законченных работ.

6.1.2. Исполнительной документацией по качеству фрикционных соединений являются:

- ЖУРНАЛ контроля качества подготовки контактных поверхностей;

- ЖУРНАЛ контроля тарировки динамометрических ключей;

- ЖУРНАЛ постановки высокопрочных болтов;

- СЕРТИФИКАТЫ завода-изготовителя на метизы.

6.2. ВХОДНОЙ КОНТРОЛЬ

6.2.1. При приемке монтажных элементов и деталей следует проверять наличие маркировки и ее соответствие монтажной схеме. Кроме того, осуществляют контроль правильности геометрических форм и размеров, отсутствие недопустимых остаточных деформаций и повреждений, формы подготовленных кромок монтажных соединений, а также (внешним осмотром) - качества заводских сварных соединений и огрунтовки элементов.

Обнаруженные при входном контроле недопустимые отклонения в элементах исправляются до подачи элемента на монтаж.

6.2.2. При контроле состояния оборудования, применяемого при сборке монтажных соединений проверяют:

- техническую исправность динамометрических ключей, гайковертов и сменных головок к ним;

- точность и сроки тарировки ключей;

- наличие и правильность расположения меток на стекле индикатора динамометрического ключа.

6.2.3. При входном контроле метизов проверяют наличие и соответствие СЕРТИФИКАТОВ нормативным требованиям.

6.3. ОПЕРАЦИОННЫЙ КОНТРОЛЬ

6.3.1. Качество подготовки болтов, гаек и шайб проверяют наружным осмотром на каждой стадии подготовительных работ согласно разделу 3 настоящего РЕГЛАМЕНТА.

6.3.2. Качество подготовки контактных поверхностей элементов и деталей проверяют наружным осмотром непосредственно перед сборкой соединения.

Результаты проверки заносят в журнал выполнения монтажных соединений на болтах с контролируемым натяжением (см. приложение 5 СНиП 3.03.01-87).

6.3.3. Плотность стягивания пакета контролируют щупами (набор № 2 по ГОСТ 882). Щуп толщиной 0,3 мм не должен входить между частями пакета более чем на 20 мм. В зоне первого от стыка ряда болтов при наличии уступа щуп толщиной 0,5 мм не должен проходить вглубь более чем на 20 мм.

6.4. ПРИЕМОЧНЫЙ КОНТРОЛЬ

6.4.1. Соответствие усилий натяжения высокопрочных болтов расчетным значениям контролируют выборочной проверкой значений крутящих моментов методом дотяжки протарированными динамометрическими ключами.

Усилие при контроле прикладывают к гайке (или головке, если натяжение болта осуществляли вращением головки).

Дополнительный угол поворота гайки при контроле не должен превышать 15°.

Если крутящие моменты при контроле хотя бы для одного болта окажутся меньше требуемого значения или превысят это значение более чем на 20 %, то контролю подлежат все болты данного соединения.

Результаты контроля заносят в ЖУРНАЛ выполнения монтажных соединений на болтах с контролируемым натяжением.

Количество болтов, подлежащих контролю, должно быть не менее указанного в таблице 2.

6.4.2. При приемке соединений на высокопрочных болтах проверяют качество герметизации соединений и состояние высокопрочных болтов, гаек и шайб.

Подлежат замене высокопрочные болты, гайки и шайбы, на которых после натяжения появились дефекты в виде трещин, а также болты, длина которых недостаточна для полного закручивания гайки на болт с обеспечением за гайкой не менее одного и не более шести свободных витков с полным профилем резьбы болта.

Герметизация стыков должна быть сплошной (без трещин, пропусков, отслоений и т.п.) по контуру пакетов и по примыканию шайб к пакетам, гаек и головок болтов к шайбам, по резьбе над гайкой. Зазоры в стыках и неплотности должны быть заполнены.

Таблица 2

|

Количество болтов, подлежащих контролю на мостах |

||

|

автодорожных |

железнодорожных |

|

|

До 5 включительно |

2 шт. |

100 % |

|

От 6 до 20 |

3 шт. |

5 шт. |

|

Свыше 20 |

15 % |

25 % |

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

7.1. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СТРУЙНОАБРАЗИВНЫХ РАБОТАХ

7.1.1. Пескоструйный аппарат должен иметь паспорт и удовлетворять требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Предохранительный клапан аппарата следует отрегулировать на давление сжатого воздуха, превышающее на 10 % номинальное. Предохранительные клапаны и манометры должны быть опломбированы.

7.1.2. Соединять шланги следует посредством двухсторонних штуцеров и ниппелей с креплением хомутиками. Перед началом и после окончания работы шланги и сопла необходимо продуть воздухом. Перегибать и скручивать шланги НЕ РАЗРЕШАЕТСЯ.

7.1.3. Для защиты органов дыхания от песчаной пыли следует применять индивидуальные бесклапанные противопылевые респираторы типа ШБ-1 «лепесток». Глаза должны быть защищены очками, уши - противошумными наушниками или антифонами.

В зоне работы пескоструйного аппарата в радиусе 10 м кроме оператора не должны находиться посторонние.

7.1.4. Подключать шланги к трубопроводам сжатого воздуха разрешается только через вентили, установленные на воздухораспределительных коробках или отводах от магистрали.

7.2. МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ЩЕЛОЧНЫМИ РАСТВОРАМИ

7.2.1. Тара, в которой хранят щелочи, должна быть исправна и иметь бирки или этикетки с наименованием продукта. Стеклянные бутыли следует устанавливать в плетеные корзины или ящики, заполненные стружками или опилками.

7.2.2. При раскалывании крупных кусков едких щелочей необходимо обернуть куски тканью, надеть предохранительные очки, а голову повязать косынкой.

7.2.3. Работы по обезжириванию и очистке деталей следует вести только при включенной вентиляции или на открытом воздухе. Необходимо следить за тем, чтобы при работе уровень раствора не превышал 2/3 высоты технологической емкости. Запрещается низко наклоняться над ванной. Перегревать ванны с рабочим раствором во избежание его разбрызгивания НЕ ДОПУСКАЕТСЯ.

Операции по загрузке деталей в ванну и выгрузке нужно выполнять плавно во избежание разбрызгивания раствора и попадания его на кожу лица и в глаза. Для стекания моющего раствора детали при выгрузке следует придерживать над ванной.

До начала работы необходимо:

- надеть соответствующую спецодежду так, чтобы раствор не мог попасть на тело, а глаза предохранить защитными очками.

По окончании работ необходимо:

- накрыть ванну крышкой;

- убрать инструменты, приспособления и рабочее место;

- снять спецодежду;

- вымыть руки и лицо теплой водой с мылом.

Перед приемом пищи необходимо мыть руки теплой водой с мылом.

7.3. МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С БЕНЗИНОМ

7.3.1. Категорически ЗАПРЕЩАЕТСЯ применение этилированного бензина.

7.3.2. Хранить бензин в открытой таре, наливать и выдавать его ведрами, а также при помощи сифона путем отсасывания через шланг ртом ЗАПРЕЩАЕТСЯ. Бензин следует хранить в специально отведенных местах, безопасных в пожарном отношении. Количество бензина на рабочем месте не должно превышать сменной потребности.

7.3.3. ЗАПРЕЩАЕТСЯ курить и пользоваться открытым огнем на рабочем месте.

7.4. МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С РУЧНЫМИ РЫЧАЖНЫМИ ДИНАМОМЕТРИЧЕСКИМИ КЛЮЧАМИ

7.4.1. При натяжении болта рабочий должен принять положение, исключающее возможность падения или получения травмы.

7.4.2. Во избежание самопроизвольного отделения гаечных головок (сменных насадок) от рычага НЕ РАЗРЕШАЕТСЯ применять сменные насадки без элементов, фиксирующих их.

При натяжении болтов ключ следует придерживать на гайке для предотвращения «срыва» ключа.

7.4.3. Подмости, леса и другие временные сооружения должны быть жестко закреплены и не должны перемещаться при работе по натяжению болтов.

7.5. МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ВЫСОТЕ

7.5.1. Монтажники, работающие на высоте, обязаны знать и выполнять требования, предъявляемые к рабочим-монтажникам, и пройти обязательный медицинский осмотр.

7.5.2. Монтажники и сварщики должны быть снабжены предохранительными поясами и специальными сумками для ношения инструмента, электродов и других материалов. Обувь не должна скользить по металлу или настилу подмостей.

7.5.3. Предохранительные пояса перед применением должны быть испытаны согласно существующему ГОСТ, у с оформлением РЕЗУЛЬТАТОВ испытания в АКТЕ и занесением их в индивидуальный ПАСПОРТ предохранительного пояса, который должен иметь номер (клеймо). ЗАПРЕЩАЕТСЯ пользоваться предохранительными поясами, не испытанными в заданные сроки периодического контроля.

7.5.4. Выполнять работы на высоте с лесов, подмостей и люлек РАЗРЕШАЕТСЯ только после испытания этих устройств.

Настил подмостей рабочего места должен иметь надежные перила с двумя поручнями (в разных уровнях), обшитые понизу досками, вплотную примыкающими к настилу и препятствующими падению вниз инструмента, огарков и электродов.

Запрещается класть инструмент, материалы и приспособления в случайных местах или оставлять их на подмостях, лесах, лестницах и т.п.

7.5.5. При одновременной работе монтажников и сварщиков на разных уровнях по одной вертикали, наряду с обязательной защитой головы каской, должны быть предусмотрены ограждающие устройства (тенты, глухие настилы и т.п. для защиты работающих от падающих брызг металла, огарков и др.).

ПРИЛОЖЕНИЕ 1

|

№№ п./п. |

Требуемое оборудование, инструмент, материалы |

Количество |

|

1. |

Пескоструйный аппарат с комплектом рукавов |

1 |

|

2. |

Сменные сопла |

по расчету |

|

3. |

Пневмогайковерт |

4 |

|

4. |

Пневмосверло |

2 |

|

5. |

Скафандр защитый МИОТ-49 |

1 |

|

6. |

Сверло коническое диаметром 25 мм |

5 |

|

7. |

Пневмошлифовальная машинка |

2 |

|

8. |

Абразивные круги 180 (240)×6×22 |

20 - 50 |

|

9. |

Монтажные пробки |

20 - 30 |

|

10. |

Монтажные ломики |

|

|

11. |

Кувалда 2 кг |

2 - 3 |

|

12. |

Ключи гаечные |

2 - 3 комплекта |

|

13. |

Ключ ручной динамометрический рычажный |

2 |

|

14. |

Ключ гаечный рычажный |

2 |

|

15. |

Набор щупов |

2 |

|

16. |

Шпатлевка ЭП 0010 |

|

|

17. |

Кисти малярные |

3 |

Б. МОНТАЖНАЯ СВАРКА БЛОКОВ БАЛОК ПРОЛЕТНОГО СТРОЕНИЯ

8. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ И ОБОРУДОВАНИЮ

8.1. Для сварных монтажных соединений в мостовых конструкциях надлежит применять сварочные материалы, перечень которых приведен в таблице 3. Сварочные материалы выбираются с учетом класса прочности и марки применяемой стали, способа сварки и типа сварного соединения. Проверку качества сварочных материалов производят в соответствии с Приложением 2.

Применение других сварочных материалов, в том числе зарубежных, допускается только после проверки их качества по сертификатам и проведения комплексных испытаний контрольных сварных соединений. Испытания должны проводиться в специализированных лабораториях, занимающихся вопросами технологии сварки.

8.2. Качество сплошной холоднотянутой проволоки должно отвечать требованиям ГОСТ 2246. Поверхность проволоки перед намоткой в касеты необходимо очищать от ржавчины, технологической смазки и других загрязнений посредством пропуска через специальные устройства. При наличии смазки проволоку перед очисткой рекомендуется прокалить в печи при температуре 150 - 200 °C в течение 2 часов.

Очищенную и намотанную в кассеты сварочную проволоку необходимо хранить в сухом отапливаемом помещении. Проволока, намотанная в касеты, не должна иметь резких перегибов.

8.3. В качестве металлохимических присадок (МХП) следует применять

стальную крупку, приготовленную из сварочной проволоки соответствующей марки по ГОСТ 2246 диаметром 1 - 2 мм, смешанную с химическими добавками.

Приготовление и применение МХП производят по инструкции, разрабатываемой специализированным научно-исследовательским институтом, занимающимся вопросами сварки.

8.4. Флюсы должны поставляться по ГОСТ 9087 или ТУ заводов-изготовителей, храниться в упаковке поставщика в сухом отапливаемом помещении. Если флюс хранится свыше указанного гарантийного срока, необходимо проверить его технологические свойства при сварке на оптимальном режиме. Не допускается засорения флюса окалиной, шлаком и прочими инородными включениями. При наличии во флюсе пыли она должна отсеиваться через сетки № 04 или № 05 (ГОСТ 6613, размер стороны квадратной ячейки не более 0,5 мм).

Перед употреблением флюсы прокаливают по режимам, указанным в сертификатах или ТУ заводов-изготовителей. Для плавленных флюсов температура прокалки, как правило, составляет 350 - 400 °C, время прокалки 2 часа с постоянным перемешиванием. После прокалки флюсы хранят в сушильных шкафах при температуре 80 - 100 °С. На рабочее место флюс следует подавать в закрытой таре в количестве, необходимом для работы в течение 4 часов.

Таблица 3

|

Типы сварных соединений и швов |

Вид сварочного материала |

Рекомендуемые марки материалов для сварки сталей с пределом текучести, Мпа (кгс/мм²) |

||

|

330 (34) |

390 (40) |

|||

|

Автоматическая и полуавтоматическая под флюсом |

Стыковые швы при сварке на флюсовой подушке, на различных типах подкладок и по ручн. подварке |

Сварочная проволока |

Св-10Г2 Св-10НМА |

Св-10Г2 Св-10НМА Св-10ГН |

|

Флюс |

АН-47, АН-43, АН-47 (50 %) + АН-348А (50 %) |

АН-47, АН-43, АНК-561, 48АНК-54, смесь АН-47 (70 %) + АН-348А (30 %) |

||

|

Стыковые швы при сварке с металлохимической присадкой (МХП) на различных типах подкладок |

Сварочная проволока основн. |

Св-10Г2 Св-10НМА Св-10ГН |

Св-10НМА Св-10ГНДТА |

|

|

Сварочная проволока для МХП |

Св-08Г2С Св-10НМА Св-10Г2 dэл = 1,2 - 2 мм |

Св-10НМА Св-08Г2С dэл = 1,2 - 2 мм |

||

|

Флюс |

Смотри выше |

Смотри выше |

||

|

Механизированная с принудительным формированием шва |

Стыковые вертикальные швы |

Порошковая самозащитная сварочная проволока |

ППАН-19Н ППАН-19С ППАН-32 dэл = 2,4 - 3 мм |

ППАН-19Н ППАН-19С ППАН-32 dэл = 2,4 - 3 мм |

|

Ручная дуговая сварка |

Стыковые швы и электроприхватки в них |

Электроды |

Э-50А УОНИ-13/55 |

Э-50А УОНИ-13/55 |

|

Угловые швы и электроприхватки в них |

Электроды |

Э-46А УОНИ-13/55 |

Э-50А УОНИ-13-55 |

|

Примечание: Пригодность сочетаний флюса и сварочной проволоки должна проверяться перед началом сварочных работ на технологических пробах.

8.6. Электроды для ручной дуговой сварки и электроприхваток мостовых конструкций должны соответствовать по типам и маркам ГОСТ 9466, ГОСТ 9467 и табл. 11.3 настоящего раздела. Электроды надлежит хранить в отапливаемых помещениях по группе 1Л ГОСТ 15150. Прокалку их следует выполнять на режимах, указанных в сертификатах. Сразу же после извлечения из прокалочной печи электроды помещают в резервную печь, имеющую температуру 80 - 100 °C, откуда их используют для сварки. Электроды, не используемые в течение 4 часов после извлечения из резервной печи, прокаливают вновь, но неболее трех раз. На рабочем месте прокаленные электроды следует хранить в специальных пеналах.

8.7 Установленное сварочное оборудование должно иметь приборы для контроля режимов сварки (амперметры, вольтметры), поверенные и принятые лабораторией государственного надзора.

10. ПОДГОТОВКА МОНТАЖНЫХ СОЕДИНЕНИЙ ПОД СВАРКУ

Обработка и зачистка кромок

11.9.1. Кромки под монтажную сварку должны обрабатываться, как правило, на мостовых заводах при изготовлении конструкций в соответствии с требованиями чертежей КМ, СТП 12 -2000 и настоящего Раздела.

Применение роспусков заводских швов с целью облегчения взаимного совмещения стыкуемых деталей должно быть оговорено в чертежах КМ. Роспуски, назначаемые заводом - изготовителем, необходимо согласовывать с проектной организацией.

11.9.2. Качество обработки подрезаемых на монтаже кромок должно соответствовать требованиям ГОСТ 8713, ГОСТ 5264 и СНиП III-18-75, табл. 40.

В сварных соединениях с обеспечением сплошного проплавления требования к кромкам предъявляются только по условиям точности сборки элементов и соблюдения геометрии разделки. После подрезки или разделки кромок газокислородной резкой требуется зачистка поверхности только от окалины и грата без снятия основного металла.

11.9.3. Проплавляемые при сварке поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой - сваркой должны быть очищены до чистого металла от ржавчины, окалины, заводской грунтовки, масляных загрязнений с удалением также конденсационной влаги (рис. 11.1).

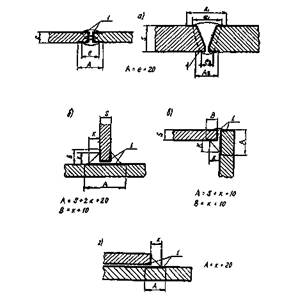

Рис.11.1. Зачистка кромок и поверхности металла перед сваркой соединений:

А - стыковых; б –т авровых; в - угловых; г - нахлесгочлых; I - зоны зачистки

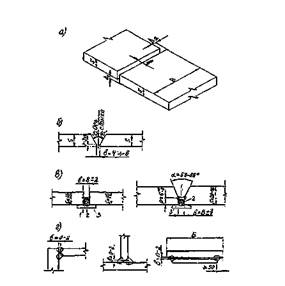

Рис. 11.2. Допуски при сборке соединении под сварку: а -стыковое; € • стыковое с V-образной разделкой кромок;

в - стыковое иод сварку с МХ11; г - угловое.тавровое, нахяееточное; Д - уступ но торцам кромок; b -зазор; р - притуплёнкс; I - прихватка; 2 - мегаллохимическаи присадка; 3 - подкладка

Сборка конструкций под сварку

11.9.4. Подлежащие сварке кромки листов должны быть прямолинейными. Вертикальное смещение стыкуемых кромок из плоскости соединения (депланация D1) не должно превышать 10 % толщины металла, но не более 2 мм (рис. 11.2, а) - для соединений, выполняемых двусторонней сваркой, и не более 1 мм - для соединений, выполняемых односторонней сваркой.

Уступы D2 (рис. 11.2, а) в плоскости соединения по торцам листов для свободных кромок, например, поясов двутавровых и коробчатых балок без примыкания к ним ребристых или ортотропных плит не должны превышать 3 мм - для поясов шириной до 400 мм и D £ 4 мм - для поясов шириной более 400 мм.

Уступы D2 (рис. 11.2, а) кромок по торцам листов в соединениях, входящих в замкнутый контур, например, поясов балок и коробок, примыкающих встык к ребристым и ортотропным плитам не должны превышать 2 мм.

11.9.5. Зазоры в стыковых соединениях при ручной дуговой сварке должны быть 4 ¸ 6 мм (рис. 11.2, б). При сборке стыковых соединений под автоматическую сварку под флюсом с МХП рекомендуется зазор 8 мм с допуском ± 2 мм (рис. 11.2, в). Допуски на сборку угловых, тавровых и нахлесточных соединений приведены на рис. 11.2, г.

11.9.6. В стыковых односторонних соединениях, выполняемых на различных типах подкладок, зазор между подкладкой и плоскостью свариваемых листов не должен превышать 0,5 мм. Подкладки рекомендуется прижимать к свариваемым листам струбцинами. Использовать привариваемые скобы с клиньями для крепления подкладок НЕ РЕКОМЕНДУЕТСЯ.

11.9.7. Закрепление собранных и выверенных конструкций в проектном положении производится большей частью посредством электроприхваток.

При сборке стыковых соединений под сварку с МХП прихватки следует ставить после заполнения зазора присадкой на половину толщины листа при ее значении до 16 мм включительно и на высоту 8 мм при толщине листа 20 - 40 мм.

К металлу прихваточных швов предъявляются такие же требования, как и к металлу основных швов по концам соединений к свариваемым элементам необходимо прикреплять выводные планки.

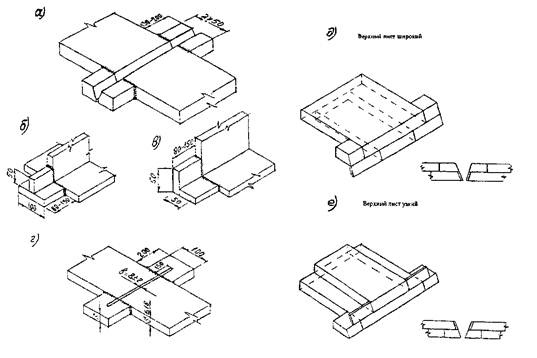

В стыковых соединениях с разделкой кромок следует применять разъемные (сборные) выводные планки (рис. 11.3, а, б, в). Тип разделки кромок на свариваемых листах и выводных планках должен быть одинаковым.

При автоматической сварке стыковых соединений с МХП для свариваемого металла толщиной до 16 мм рекомендуется применять цельные с зазором выводные планки (рис. 11.3, г).

Выводные планки должны изготавливаться и поставляться заводом-изготовителем мостовых металлоконструкций из стали марок, примененных в основных конструкциях. После сварки и контроля качества соединения планки удаляют газокислородной резкой с последующей зачисткой кромок абразивным инструментом.

Рис. 11.3. Выводные планки

а, б, в - разъемные (сборные) для стыковых тавровых и угловых соединений; г - цельные с зазором для сварки с металлохимической присадкой (МХП) при толщине свариваемых листов до 16 мм; д, е - для двухлистовых пакетов.

Подогрев кромок перед сваркой

11.9.11. Монтажную сварку мостовых конструкций из низколегированных сталей допускается производить при температуре окружающего воздуха не ниже минус 20 °С.

11.9.12. Предварительный подогрев металла в зонах сварки выполняют для просушки кромок и формирующих подкладок для сталей всех марок и толщин независимо от температуры воздуха и погодных условий. Температуру предварительного подогрева принимают 100 - 110 °C, ширину зоны нагрева - 100 мм в обе стороны от оси шва.

Предварительный подогрев производят перед постановкой прихваток, приваркой выводных планок, проходом первого (корневого) шва, при возобновлении сварки после перерыва, перед наложением очередного шва при многопроходной сварке, если температура металла шва предыдущего слоя опустилась ниже 100 °С.

Предварительный подогрев кромок в стыках длиной до 1 м производят сразу по всей длине. Для стыков большей длины рекомендуется подогревать одновременно со сваркой с опережением на 1 м.

Предварительный подогрев при стыковой сварке с МХП выполняется до засыпки присадки в разделку. При использовании медно-стеклотканевых подкладок должны быть приняты меры по сохранению стекловолокна от оплавления.

11.9.12. Соединения, сваренные при отрицательной температуре, необходимо накрывать после сварки утеплителем из различных теплоизоляционных материалов.

11.10. ТЕХНОЛОГИЯ СВАРКИ МОНТАЖНЫХ СОЕДИНЕНИЙ

Общие требования

11.10.1. Монтажную сварку надлежит выполнять в соответствии с утвержденным технологическим процессом, устанавливающим последовательность сборо-сварочных операций на конкретном объекте, применяемую оснастку, инструмент, оборудование, сварочные материалы, режим сварки и порядок наложения швов, операции по контролю качества.

Основными устанавливаемыми и контролируемыми параметрами режима сварки являются:

- сила сварочного тока, Iсв, А;

- напряжение дуги, Uд, В;

- скорость сварки, Vсв, м/ч;

Дополнительные параметры:

- скорость подачи электродной проволоки, Vэл, м/ч;

- диаметр электродной проволоки, dэл, мм;

- вылет электродной проволоки, l, мм;

Сварку мостовых конструкций производят постоянным током обратной полярности (минус на изделии).

11.10.2. Режимы сварки и применяемые сварочные материалы должны обеспечивать получение сварных соединений со следующими механическими свойствами:

а) минимальные значения предела текучести и временного сопротивления не должны быть ниже их значений для основного металла по соответствующим ГОСТ или ТУ;

б) минимальные значения твердости металла шва и околошовной зоны должны быть не выше 350 единиц по Виккерсу;

в) минимальное значение относительного удлинения металла шва стыковых соединений на образцах Δ5 должно быть не менее 16 %;

г) угол статического изгиба сварного соединения с поперечным стыком должен быть не менее 80°;

д) минимальные значения ударной вязкости на образцах KCU (Менаже) при расчетной отрицательной температуре, принимаемой по указаниям СНиП 2.05.03-84, пп. 1.39 и 1.41, для стыковых соединений должны быть не менее 30 Дж/см, если иное не указано в проектной документации.

11.10.3. Сварка конструкций должна производиться после приемки операции сборки. Перед сваркой соединение должно быть очищено от шлака на прихватках, пыли и других загрязнений, появившихся уже после подготовки кромок под сварку. При наличии в соединении пересекаемых заваренных на заводе или монтаже стыковых швов усиление их в местах пересечения должно быть удалено заподлицо с основным металлом на длине не менее 40 мм в каждую сторону.

11.10.4. По окончании сварки металл шва и прилегающие к нему участки очищают от шлака и брызг, шов осматривают и сразу же устраняют все видимые дефекты.

Номер каждого выполненного стыка по маркировочной схеме и дату сварки заносят в журнал сварочных работ с росписями сварщика и руководителя работ.

11.10.5. При многопроходной сварке последующее заполнение разделки кромок производится со смещением электродной проволоки влево и вправо от оси стыка так, чтобы каждый последующий слой шва перекрывал предыдущий на 1/3 его ширины.

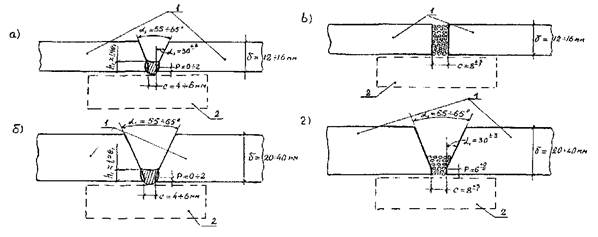

11.10.6. При автоматической под флюсом и ручной сварке стыковых соединений с односторонними швами применяют съемные (несплавляющиеся) подкладки, обеспечивающие формирование обратного валика шва без последующей его подварки и, как правило, без механической обработки (рис. 11.4).

Рис. 11.4. Схемы сборки стыковых соединений под одностороннюю автоматическую сварку

а и б - по ручной подварке шва; в и г - с применением МХП; 1 - элементы свариваемых конструкций; 2 - формирующая подкладка

11.11. ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРКИ И СВАРНЫХ СОЕДИНЕНИЙ.

КОНТРОЛЬ КАЧЕСТВА

Требования к качеству сварных соединений

11.11.1. Швы сварных соединений, выполненные на укрупнении и монтаже подлежат контролю по всей длине. Снижение объемов контроля не допускается.

Отклонения размеров сечения швов от проектных не должны превышать величин, указанных в ГОСТ 8713, ГОСТ 11533, ГОСТ 5264, ГОСТ 11534, ГОСТ 14776, ГОСТ 23518 .

В сварных соединениях, обозначенных в проектной документации как «нестандартные» в связи с применением специальных технологий сварки, допускаются отклонения размеров сечения швов от параметров, предусмотренных в вышеуказанных стандартах, но в пределах допусков, указанных в чертежах КМ и ППСР.

11.11.2. Швы сварных соединений должны удовлетворять следующим требованиям:

- иметь гладкую или равномерно чешуйчатую поверхность с плавным переходом к основному металлу;

- в многопроходных швах облицовочные валики должны перекрывать друг друга на 1/3 ширины, а глубина межваликовых впадин не должна превышать 0,5 мм;

- кратеры по концам швов должны выведены на выводные планки, а кратеры в местах остановки сварки в середине шва должны быть переварены;

- швы не должны иметь видимых прожогов, сужений, перерывов, наплывов, недопустимых по величине подрезов, несплавлений по кромкам, непроваров в корне шва;

- металл шва и околошовная зона не должны иметь трещин и не-проваров любой ориентации и длины; скоплений и цепочек пор и шлаковых включений любого размера и количества; одиночных шлаковых включений и пор, превышающих по размеру и количеству на участке 400 мм или расстоянию между соседними дефектами допустимые пределы, указанные в таблице 11.4.

11.11. 3. При несоблюдении хотя бы одного требования, приведенного в п. 11.11.2 и табл. 11.4 сварные швы подлежат ремонту и повторному контролю.

11.11.4. Исполнительной документацией по качеству сварных конструкций являются: журналы монтажных работ, постановки высокопрочных болтов, сварочных работ; технологический регламент по сборке и сварке монтажных соединений; заключения по результатам неразрушающих методов контроля швов с указанием всех обнаруженных дефектов (допустимых и недопустимых); протоколы испытаний технологических проб; протоколы аттестации сварщиков; акты проверки соблюдения технологии монтажной сварки; материалы по выявлению причин появления дефектов швов и т.п.

Организация неразрушающего контроля качества швов

11.11.5. Приемочный контроль качества сварных швов неразрушающими методами контроля выполняют специалисты 2-го и 1-го уровней квалификации, аттестованные на право контроля сварных соединений мостовых конструкций в соответствии с ГОСТ 30489 (EN 473:1992). Оценку качества сварных соединений по результатам контроля проводят специалисты 2-го уровня квалификации.

11.11.6. Ультразвуковой контроль должен выполняться в соответствии с «Инструкцией по ультразвуковому контролю сварных соединений при строительстве (монтаже, реконструкции) металлических мостов», разрабатываемой по заказу строительной организации, согласованной с одной из ведущих организаций в области контроля мостовых конструкций и утвержденной в установленном порядке.

В состав Инструкции должны входить ТЕХНОЛОГИЧЕСКИЕ КАРТЫ ультразвукового контроля сварных соединений по всем толщинам основного металла пролетных строений моста.

Таблица 11.4

Недопустимые дефекты сварных соединений

|

Характеристика недопустимых дефектов |

|

|

1. Поверхностные: 1.1. Трещины, непровары, несплавления, прожоги 1.2. Поры и шлаковые включения 1.3. Наплывы 1.4. Подрезы вдоль и поперек усилия 2. Внутренние: 2.1. Трещины, непровары, несплавления 2.2. Скопление или цепочка пор или/и шлаковых включений в количестве более 3-х 2.3. Одиночные поры или шлаковые включения |

Любого размера и ориентации Любого размера и местоположения Любого размера и местоположения Без исправлений не допускаются. Подрезы глубиной до 1 мм на металле толщиной до 20 мм и глубиной не более 3 % на металле толщиной более 20 мм, а также местные подрезы длиной до 20 % длины шва при глубине подреза более 6 % толщины металла разрешается исправлять зачисткой без предварительной заварки подреза. Любых размеров и ориентации Любые, в пределах чувствительности методов неразрушающего контроля 1. Пора или шлаковое включение размером более 1 мм для металла толщиной до 25 мм и более 4 % толщины для металл толщиной более 25 мм; 2. Любые поры или/и шлаковые включения, в пределах чувствительности методов неразрушающего контроля, допустимые по размерам, при расстоянии между ними менее 45 мм: 3. Любые поры или/и шлаковые включения, в пределах чувствительности методов неразрушающего контроля, допустимые по размерам и расстоянию между ними, если общее число дефектов превышает 4 (четыре) на участке шва длиной 400 мм |

Входной контроль

11.11.7. Поступающие на строительство материалы (основной металл, электродная проволока, флюс, электроды и др.) должны подвергаться приемке, иметь сертификаты и удовлетворять по маркам требованиям чертежей КМ или технологических регламентов по сварке для конкретного объекта.

11.11.8. Перед началом монтажа пролетного строения, а затем, не реже одного раза в год, следует проверять квалификацию сварщиков и газорезчиков. Проверяется теоретическая и практическая подготовка по рабочей специальности, проводится обучение и проверка знания технологического регламента по монтажной сварке, проверка наличия удостоверений о квалификации и указаний в них о характере работ, к которым имеется допуск.

11.11.9. Перед началом монтажа пролетного строения, с целью окончательной проверки и последующего утверждения технологии сварки, сварщики мостостроительной организации в реальных условиях монтажа сваривают технологические пробы для определения механических свойств швов сварных соединений всех групп толщин металла, применяемых в конструкции пролетного строения.

Пооперационный контроль

11.11.10. Выполнение каждой последующей операции при монтаже металлоконструкций пролетного строения разрешается только после осуществления контроля качества работ на предыдущей операции. Пооперационный контроль проводится в соответствии с разработанными на основании технологического регламента технологическими картами на сборку и сварку монтажных соединений.

Контроль за соблюдением установленной технологии сварки должен осуществляться периодически - не реже одного раза в смену и при выполнении каждого нового типа монтажного соединения.

Приемочный контроль

11.11.11. Все швы сварных соединений, выполненные на укрупнении и монтаже, подвергаются всем видам контроля в объемах, предусмотренных табл. 11.5.

При приемке сварных швов монтажных соединений производят визуальный осмотр и обмер швов, ультразвуковой контроль, рентгено- и гаммаграфический контроль (для уточнения данных ультразвукового контроля по отдельным швам).

В случае необходимости может может производиться дополнительный контроль неразрушающими методами (магнитопорошковый и др.) сверх установленных в табл. 11.5 объемов.

11.11.12. При внешнем осмотре и обмере проверяют соответствие швов сварных соединений требованиям ГОСТ и п. 1 табл. 11.4, а также качество механической обработки металла шва и околошовной зоны, в том числе и зоны для ультразвукового контроля. Для контроля околошовная зона на ширину 200 мм по обе стороны шва должна быть очищена от брызг металла, отслоений окалины, грязи и краски. Сварные швы, имеющие недопустимые наружные дефекты или некачественную подготовку, подлежат ремонту до ультразвукового контроля.

11.11.13. В случае обнаружения дефектов в сварном шве для выполнения ремонтных работ составляются карты контроля с указанием местоположения дефекта по длине шва, глубине залегания и условной протяженности дефекта, а также делается запись в журнале сварочных работ и ультразвукового контроля. После исправления дефектных участков производится повторный контроль, о результатах которого делается соответствующая запись в исполнительной документации.

Заключение о качестве сварного соединения подписывает дефектоскопист не ниже 2-го уровня квалификации по ультразвуковому контролю сварных соединений.

После приемки шва сварного соединения необходимо выполнить очистку и грунтование металла шва и околошовной зоны.

Таблица 11.5

Приемочный контроль швов сварных соединений

|

Контролируемые швы сварных соединений |

Объем контроля |

||

|

Наружный осмотр и обмер швов |

Стыковые, угловые и нахлесточные швы монтажных соединений всех элементов |

100 % длины швов |

|

|

Ультразвуковая дефектоскопия |

Стыковые швы всех элементов |

100 % длины швов |

|

|

Просвечивание проникающим излучением |

Стыковые швы всех элементов |

Участки швов, которые не могут быть подвергнуты ультразвуковому контролю, или результаты проверки которых ультразвуковой дефектоскопией требуют уточнения |

11.12. МЕХАНИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ

11.12.1. Механическую обработку сварных монтажных соединений в стальных конструкциях мостов для повышения их выносливости назначают в чертежах КМ. Допускаются ссылки на соответствующие пункты СТП 005-97 без приведения их текста.

11.12.2. Механическая обработка сварных монтажных соединений производится после контроля качества и исправления дефектных участков швов.

Выявленные в зоне обработки технологические дефекты сварки, а также неполное проплавление (если обязательно полное проплавление) должны быть устранены. Допускаемые нормами подрезы, попавшие в зону механической обработки, должны быть полностью удалены. Подлежат зачистке следы газовой срезки выводных планок и технологических припусков под механическую обработку.

11.12.3. Механическая обработка должна обеспечить получение плавных переходов от металла шва к основному металлу, а также от конца приваренной детали к основному элементу конструкции, или от обрываемой к оставшейся части сечения сварного элемента или балки .

11.12.5. Местные наплывы, образовавшиеся в местах перекрытия соседних участков шва при перерыве процесса сварки или исправлении дефектов, должны быть сглажены механической обработкой до образования плавных переходов от наплыва к сечению шва проектного размера и к основному металлу.

11.12.6. При обработке абразивным инструментом не допускаются ожоги металла из-за сильного нажатия на инструмент и малой скорости его перемещения по обрабатываемой поверхности.

11.12.7. Контроль качества механической обработки сварных монтажных соединений осуществляется внешним осмотром с применением в необходимых случаях эталонов, измерительного инструмента и шаблонов.

Качество обработки признается удовлетворительным, если установлено:

- полное снятие прокатной окалины, а также окисленного поверхностного слоя в заданных зонах с чистотой поверхности не ниже 4 класса;

- плавность (с заданными радиусами) переходов от металла шва к основному металлу;

- отсутствие на обработанной поверхности надрывов, трещин и рисок поперек усилий, действующих в элементе;

- отсутствие в зоне обработки ослаблений сечения, превышающих допустимые по п. 11.12.4.

- отсутствие у деталей и элементов в зоне обработки острых кромок и заусенцев;

- отсутствие на обработанной поверхности поджогов металла от абразивного инструмента;

- отсутствие в зоне обработки технологических дефектов сварки - трещин, несплавлений, пор, шлаковых включений, подрезов, неполного проплавления.

СОДЕРЖАНИЕ

|

2. Организация работ по устройству соединений. 1 3. Подготовка высокопрочных болтов, гаек и шайб. 1 4. Обработка контактных поверхностей фрикционных соединений. 2 5. Сборка монтажных соединений. 2 |