ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

СО 100 % ГОСУДАРСТВЕННЫМ КАПИТАЛОМ

«КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

БЕТОНА И ЖЕЛЕЗОБЕТОНА»

ОАО «КТБ ЖБ»

СТАНДАРТ ОРГАНИЗАЦИИ

КОНТРОЛЬ КАЧЕСТВА АРМАТуРНО-СВАРОЧНЫХ РАБОТ

В ЖЕЛЕЗОБЕТОННЫХ конструкциях

СТО 02495307-004-2009

Москва 2009 г.

Предисловие

Цели и задачи разработки, использования стандартов организаций в РФ установлены Федеральным законом от 24 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и оформления - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН И ВНЕСЕН ОАО «Конструкторско-технологическое бюро бетона и железобетона» (Генеральный директор, канд. техн. наук А.Н. Давидюк, гл. инженер Е.С. Фискинд, руководитель темы, канд. техн. наук Арефьев Ю.В., исполнитель инж. Бондарец Е.Н.)

2. РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ Научно-техническим Советом ОАО «КТБ ЖБ» (протокол № 8 от 28 июля 2008 г.)

3. УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО «КТБ ЖБ» от 30 сентября 2008 г. № 46-к

4. ВВЕДЕН впервые.

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

|

КОНТРОЛЬ КАЧЕСТВА АРМАТуРНО-СВАРОЧНЫХ РАБОТ INSPECTION QUALITY REBAR-WELDERS EQUIPMENTS |

1. Область применения

1.1. Настоящий стандарт распространяется на проведение работ по контролю качества сварных соединений арматуры, арматурных и закладных изделий в строительных железобетонных конструкциях.

1.2. Сварку применяют для соединения отдельных арматурных стержней при изготовлении сеток, каркасов (удлинение стержней до заданной длины, крестообразные соединения арматуры), в узлах сопряжения железобетонных конструкций, при изготовлении закладных изделий (сварка арматурных стержней с плоским прокатом), в стыковых и нахлесточных соединениях арматурных стержней в сборных и монолитных железобетонных конструкциях.

1.3. Способы сварки, типы сварных соединений, выполняемых в заводских условиях и при монтаже сборных и возведении монолитных железобетонных конструкций, должны соответствовать требованиям ГОСТ 14098-91, СНиП 3.03.01-87 и ТСН-102-00.

1.4. Стандарт не распространяется на контроль нестандартных сварных соединений арматуры (типы соединений или способы сварки не соответствуют требованиям ГОСТ 14098-91 и ТСН 102-00) и изделия, изготовленные из арматурной проволоки по ГОСТ 6727-80.

1.5. Ультразвуковой контроль сварных соединений арматурных стержней подробно рассмотрен в СТО 02495307-002-07 «Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях». Поэтому, в настоящем стандарте этот метод контроля не рассматривается, а только упоминается.

2. Список нормативных документов, использованных в данном стандарте организации

2.1. В настоящем стандарте использованы материалы следующих нормативных документов:

СНиП 3.03.01-87 Несущие и ограждающие конструкции.

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия.

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация размеры и общие технические требования.

ГОСТ 9467-75 Электроды, покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 10884-94 Сталь арматурная термомеханически упрочнённая для железобетонных конструкций. Технические условия.

ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия.

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры.

ГОСТ 19903-94 Сталь листовая горячекатаная. Сортамент

ГОСТ 19293-73 Соединения сварные арматуры предварительно напряженных железобетонных конструкций. Сварка контактная и плавлением. Основные типы и конструктивные элементы.

ГОСТ 23279-85 Сетки арматурные сварные для железобетонных конструкций и изделий. Технические условия.

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приёмки.

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия.

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А 500С и В 500С для армирования железобетонных конструкций. Технические условия.

СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения.

ТСН 102-00 Территориально-строительные нормы г. Москва. Железобетонные конструкции с арматурой классов А 500С и А 400С.

РТМ 393-94 Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций.

СТО 02495307-002-07 Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях.

СТО АСЧМ 7-93 Прокат периодического профиля из арматурной стали. Технические условия.

СТО 36554501-005-2006 Применение арматуры класса А500СП в железобетонных конструкциях

ТУ-14-1-5254-94 Прокат периодического профиля с серповидными поперечными ребрами для армирования железобетонных конструкций. Технические условия.

ТУ-14-1-5526-2006 Прокат арматурный класса А500СП с эффективным периодическим профилем. Технические требования.

3. Основные термины и определения

3.1. Термины и определения, используемые в настоящем стандарте, соответствуют терминам и определениям нормативных документов, приведенным в разделе 2.

4. Арматурный прокат, используемый в железобетонных конструкциях

4.1. Классы арматуры и марки сталей, из которых ее изготавливают, приведены в таблице 1.

Таблица 1

Классы арматуры и марки сталей.

|

Обозначение по старым НТД |

Номинальный диаметр, мм |

Марка стали |

ГОСТ, СТО, ТУ |

|

|

Стержневой арматурный прокат |

||||

|

А240 |

A-I |

6 - 40 |

Ст3кп, Ст3пс, Ст3сп |

|

|

А300 |

А-II |

10 - 40 |

Ст5сп, Ст5пс |

|

|

40 - 80 |

18Г2С |

|||

|

Ас300 |

Ас-II |

10 - 40 |

10ГТ |

|

|

А400 |

А-III |

6 - 40 |

35ГС, 25Г2С |

|

|

6 - 22 |

32Г2Рпс |

|||

|

А600 |

А-IV |

6 - 18 |

80С |

|

|

10 - 40 |

20ХГ2Ц |

|||

|

А800 |

A-V |

6 - 40 |

23Х2Г2Т |

|

|

А1000 |

А-VI |

10 - 22 |

22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

|

|

Ат400С |

- |

6 - 40 |

Ст3пс, Ст3сп |

|

|

Ат500С |

Ат-IIIС |

Ст5пс, Ст5сп |

||

|

Ат600 |

Ат-IV |

10 - 40 |

20ГС |

|

|

Ат600C |

Ат-IVC |

25Г2С,35ГС, 28С, 27ГС |

||

|

Ат600К |

Ат-IVК |

10ГС2, 08Г2С, 25С2Р |

||

|

Ат800 |

Ат-V |

10 - 32 |

20ГС, 20ГС2, 08Г2С, 10ГС2, 28С, 25Г2С, 22С |

|

|

18 - 32 |

35ГС, 25С2Р, 20ГС2 |

|||

|

Ат800K |

Ат-VК |

18 - 32 |

35ГС, 25С2Р |

|

|

Ат1000 |

Ат-VI |

10 - 32 |

20ГС, 20ГС2, 25С2Р |

|

|

Ат 000К |

Ат-VIК |

20ХГС2 |

||

|

Ат1200 |

Ат-VII |

30ХС2 |

||

|

А400С |

- |

6 - 40 |

Химический состав сталей приведен в табл. 3 СТО АСЧМ 7-93 |

СТО АСЧМ 7-93 ТУ 14-15254-94 |

|

А500С |

- |

|||

|

А600С |

- |

|||

|

А500С |

- |

6 - 40 |

Химический состав сталей приведен в табл. 5 ГОСТ Р 52544 |

|

|

В500С |

- |

4 - 12 |

||

|

А500СП |

- |

10 - 28 |

Химический состав стали аналогичен химическому составу арматуры класса А500С |

|

Примечание:

1. Допускается изготовление арматуры класса А800 (А - V) из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР.

2. ОАО «Западно-Сибирский металлургический комбинат» выпускает арматурный прокат в соответствии с требованиями ТУ 14-1-5254-94.

4.2. Свариваемый арматурный прокат имеет в обозначении индекс «С». Кроме классов арматуры с индексом «С» к свариваемой относится арматура классов А240, А300, А400, А600, А800, А1000, Ат600, Ат800, Ат1000.

4.3. Арматура классов А240, А300, А400, А400С, А500С может применяться во всех типах сварных соединений, предусмотренных ГОСТ 14098-91 и ТСН-102-00.

4.4. Арматура классов А600, А800, А1000, Ат400С, Ат500С, Ат600, Ат600С, Ат800, Ат1000, В500С имеет ограничения по применению способов сварки и типов сварных соединений, которые указаны в ГОСТ 14098-91 и ТСН-102-00.

4.5. Механические характеристики арматурных сталей представлены в таблице 2.

Таблица 2

Механические характеристики арматурных сталей

|

Предел текучести, не менее |

Врем. сопротивление разрыву, не менее |

Угол загиба в холодном состоянии, град.* |

Относительное удлинение σ5, %, не менее |

Нормативный документ |

|||

|

МПа |

кгс/мм2 |

МПа |

кгс/мм2 |

||||

|

А240 |

235 |

24 |

373 |

38 |

180 (Do = dи) |

25 |

|

|

А300 |

295 |

30 |

490 |

50 |

180 (Do = 3dн) |

19 |

|

|

Ас300 |

295 |

30 |

441 |

45 |

180 (Do = dн) |

25 |

|

|

А400 |

390 |

40 |

590 |

60 |

90 (Do = 3 dн) |

14 |

|

|

А600 |

590 |

60 |

883 |

90 |

45 (Do = 5 dн) |

6 |

|

|

А800 |

785 |

80 |

1030 |

105 |

45 (Do = 5 dн) |

7 |

|

|

А1000 |

980 |

100 |

1230 |

125 |

45 (Do = 5 dн) |

6 |

|

|

Ат400С |

440 |

45 |

550 |

56 |

90 (от 3dн до 10dн)* |

16 |

|

|

Ат500С |

500 |

51 |

600 |

61 |

90 (от 3dн до 10dн)* |

14 |

|

|

Ат600 |

600 |

61 |

800 |

82 |

45 (от 5dн до 10dн)* |

12 |

|

|

Ат600C |

600 |

61 |

800 |

82 |

45 (от 5dн до 10dн)* |

12 |

|

|

Ат600К |

600 |

61 |

800 |

82 |

45 (от 5dн до 10dн)* |

12 |

|

|

Ат800 |

800 |

82 |

1000 |

102 |

45 (от 5dн до 10dн)* |

8 |

|

|

Ат800К |

800 |

82 |

1000 |

102 |

45 (от 5dн до 10dн)* |

8 |

|

|

Ат1000 |

1000 |

102 |

1200 |

122 |

45 (от 5dн до 10dн)* |

7 |

|

|

Ат1000К |

1000 |

102 |

1200 |

122 |

45 (от 5dн до 10dн)* |

7 |

|

|

Ат1200 |

1200 |

122 |

1450 |

148 |

45 (от 5dн до 10dн)* |

6 |

|

|

А400С |

400 |

41 |

500 |

51 |

90 (от 5dн до 10dн)** |

16 |

СТО АСЧМ 7-93 |

|

А500С |

500 |

51 |

600 |

61 |

90 (от 5dн до 10dн)** |

14 |

|

|

А600С |

600 |

61 |

740 |

76 |

90 (от 5dн до 10dн)** |

12 |

|

|

А500С |

500 |

51 |

600 |

61 |

180 (Do = 3dн) |

14 |

ГОСТ Р 52544-06 |

|

В500С |

500 |

51 |

550 |

56 |

180 (Do = 3dн) |

- |

|

Do - диаметр оправки, dн - номинальный диаметр арматуры

* - диаметр оправки для испытаний на изгиб с разгибом в зависимости от номинального диаметра арматурного стержня приведен в ГОСТ 10884-94, Приложение Г.

** - диаметр оправки для испытаний на изгиб с разгибом в зависимости от номинального диаметра арматурного стержня приведен в СТО АСЧМ 7-93.

Примечание:

1. Для арматурных сталей классов Ат400С, Ат500С, Ат600 (Ат600С, Ат600К) временное сопротивление разрыву не должно превышать значений, приведенных в таблице 2, более чем на 200 МПа.

2. Для арматуры классов Ат400С, Ат500С, Ат600 (Ат600С, Ат600К), упрочненных в холодном состоянии, значения временного сопротивления разрыву составляют 480, 550 и 660 МПа соответственно.

5. Стальной прокат для закладных изделий

5.1. Прокат для закладных изделий выбирают в зависимости от условий эксплуатации и характера действующих нагрузок, таблица 3.

Таблица 3

Прокат для закладных изделий.

|

Прокат для закладных изделий для работы при расчетной температуре, °С |

ГОСТ |

Толщина проката, мм |

||

|

До -30 включительно |

ниже -30 до -40 включительно |

|||

|

При статических нагрузках |

С235 |

С245 |

27772-88 |

4 - 40 |

|

Ст3кп2-1 |

Ст3пс5-1 |

535-88 |

||

|

При динамических и многократно повторяющихся нагрузках |

С245, С255 |

С245, С255 |

27772-88 |

4 - 10 11 - 40 |

|

Ст3пс5-1 Ст3сп5-1 |

Ст3пс5-1 Ст3сп5-1 |

535-88 |

||

|

Конструктивные (не рассчитанные на силовое воздействие) |

С235 |

С235 |

27772-88 |

4 - 40 |

|

Ст3кп2-1 |

Ст3кп2-1 |

535-88 |

||

5.2. Толщина проката для закладных изделий задается в проектной документации и должна соответствовать требованиям для соответствующих типов сварных соединений по ГОСТ 14098-91 и ТСН-102-00.

5.3. В таблице 3 указаны марки проката для плоских элементов закладных изделий, которые при наименьшей стоимости проката имеют достаточные показатели механических свойств. Поэтому, допускается использование для плоских элементов закладных изделий проката из конструкционных, низколегированных сталей с более высокими показателями механических свойств (соответственно, и с более высокой стоимостью проката).

6. Арматурные изделия

6.1. Типы сварных соединений и способы сварки арматуры назначают с учетом условий эксплуатации и свариваемости стали, технико-экономических показателей и технологических возможностей организации-изготовителя с соблюдением требований действующей нормативной документации.

6.2. При изготовлении арматурных изделий (сеток, каркасов) сварные крестообразные соединения могут выполняться с нормируемой и ненормируемой прочностью.

6.3. Крестообразные соединения типа К1-Кт по ГОСТ 14098-91 и ТСН-102-00 в сетках и каркасах с нормируемой прочностью должны обеспечивать восприятие арматурой напряжений, величина которых должна быть не менее величин, заданных в проектной документации, а также в ГОСТ 10922-90 и ТСН-102-00.

6.4. Сварные крестообразные соединения с ненормируемой прочностью применяют для обеспечения взаимного расположения арматурных стержней в изделиях при их изготовлении, транспортировке и в процессе бетонирования конструкций.

6.5. Сетки арматурные сварные.

6.5.1. Сетки арматурные сварные бывают двух типов: рулонные или плоские. Сетки изготавливают предприятия строительной индустрии по ГОСТ 23279-85 из арматурной стали диаметром от 3 до 40 мм. В одном направлении сетки имеют стержни одинакового диаметра.

6.5.2. Рулонными изготавливают сетки из арматурной проволоки по ГОСТ 6727-80 диаметром от 3 до 5 мм включительно. Вопросы контроля качества рулонных сеток в настоящем стандарте не рассматриваются.

6.5.3. В зависимости от диаметра арматурных стержней плоские сетки подразделяются на легкие (диаметр стержней до 10 мм включительно) и тяжелые (диаметр стержней 12 мм и более).

6.5.4. Сетки изготавливают с квадратными или прямоугольными ячейками. Основные геометрические параметры сеток приведены в ГОСТ 23279-85.

6.5.5. Крестообразные сварные соединения стержней арматуры в сетках следует осуществлять точечной контактной сваркой в соответствии с требованиями ГОСТ 14098-91, ТСН-102-00.

6.5.6. Стыковая сварка стержней арматуры при изготовлении сеток должно производиться контактной стыковой сваркой в соответствии с требованиями ГОСТ 14098-91, ТСН-102-00.

6.6. Каркасы арматурные сварные.

6.6.1. Каркасы изготавливают двух типов: плоские и пространственные. Продольные и поперечные стержни каркасов в одном направлении могут иметь стержни, как одинакового, так и разных диаметров.

6.6.2. Форма и размеры сварных арматурных каркасов, класс арматуры, способы сварки, типы крестообразных и стыковых сварных соединений стержней арматуры устанавливаются проектной документацией и должны соответствовать действующей нормативной документации.

6.6.3. В каркасах стыковые сварные соединения стержней арматуры допускается выполнять в любом сечении по длине изделия. При этом количество соединений в одном сечении не должно превышать 50 % общего числа таких сварных соединений и соседние стержни не должны иметь таких соединений в одном сечении.

6.7. Наращивание стержней арматуры.

6.7.1. Стыковая сварка арматуры применяется, прежде всего, в линиях непрерывной сварки и резки для получения стержней необходимой длины, а также для сварки стержней в конструкциях, когда заданная длина по проекту превышает длину поставляемого проката.

6.7.2. Соединение обрезков арматуры на заводах-изготовителях арматурных изделий следует выполнять контактной стыковой сваркой. Арматурные стержни в монтажных условиях можно сваривать контактной или электродуговой сваркой. При этом стержни с проектной длиной 3 - 5 м могут иметь не более одного сварного соединения, стержни длиной 6 - 9 м не более 2-х и стержни длиной 10 - 12 м не более 3-х сварных соединений.

6.7.3. Типы соединений для контактной и электродуговой сварки должны соответствовать ГОСТ 14098-91, ТСН-102-00, а режимы сварки рекомендуется выбирать по РТМ 393-94. При этом для арматуры классов А400С, А500С, В500С режимы сварки выбираются такими же, как для горячекатаной арматуры класса А400 (АIII) с учетом требований ТСН-102-00.

7. Закладные изделия

7.1. Конструктивно закладные изделия состоят из элементов проката (листового, сортового или фасонного) и арматурных стержней, приваренных либо внахлест, либо под углом, либо перпендикулярно плоскости проката или со смешанным расположением стержней.

7.2. ГОСТ 14098-91 регламентирует 13 типов конструктивных решений сварных соединений горячекатаной и термомеханически упрочненной арматуры (по ГОСТ 5781-82 и ГОСТ 10884-94) с прокатом, выполняемых контактной или электродуговой сваркой (ручной или механизированной). При этом соединения типов Н2-Кр, Н3-Кп, Т3-Мж выполняют сваркой по рельефу, полученному на прокате штамповкой. Соединение типа Н4-Ка (контактная сварка по двум рельефам на арматуре) практически не применяется.

7.3. Типы сварных соединений для закладных изделий с арматурой классов А 400С, А 500С и В 500С выбираются по ГОСТ 14098-91 и ТСН-102-00

8. Организация контроля

8.1. Качество изготовления и сварки арматурных, закладных изделий и отдельных арматурных стержней, а именно, соответствие материалов проектной документации, геометрические параметры изделий, подготовка и сборка под сварку, качество сварных соединений и их соответствие нормативной и проектной документации проверяется службой контроля предприятия-изготовителя, строительной монтажной организации или независимой лабораторией, аккредитованной на выполнение этих видов работ.

8.2. Приемку готовой продукции и качества сварки следует осуществлять партиями.

8.3. Партия готовых изделий должна состоять из изделий одного типоразмера, одной марки, изготовленных по единой технологии одним сварщиком.

8.4. ГОСТ 10922-90 допускает включать в одну партию арматурные или закладные изделия, изготовленные производственными участками одного предприятия в следующих случаях:

8.4.1. Сетки и каркасы с крестообразными соединениями с ненормируемой прочностью типов К1, и К2, и К3 по ГОСТ 14098-91 и ТСН-102-00 независимо от класса и диаметра арматуры периодического профиля.

8.4.2. Плоские и пространственные каркасы с поперечными стержнями (хомутами) из арматурной стали одного класса с крестообразными соединениями с нормируемой прочностью типов К1 и К2. При этом диаметры арматуры хомутов могут отличаться не более, чем на один номер профиля арматуры.

8.4.3. Арматурные стержни со стыковыми сварными соединениями, выполненные контактной сваркой (типа С1 и С2), арматуры одного класса, диаметры которых могут отличаться не более, чем на один номер профиля арматуры.

8.4.4. Закладные изделия с однотипными тавровыми сварными соединениями с анкерными стержнями одного диаметра и класса арматуры, выполненные дуговой сваркой в отверстие.

8.4.5. Закладные изделия с однотипными сварными соединениями с анкерными стержнями из арматуры одного класса, диаметры которых могут отличаться друг от друга, но не более чем на один номер профиля арматуры.

8.4.6. Объем партии арматурных или закладных изделия не должен превышать числа изделий, изготовленных в течение одной смены.

8.4.7. При изготовлении продукции на автоматических линиях или с применением оборудования, обеспечивающего автоматизацию цикла сварки, объем партии допускается увеличивать до числа изделий, изготовленных в течение двух рабочих смен.

8.4.8. При нецикличном производстве или небольших объемах изготовления допускается объединять в одну партию арматурные или закладные изделия, изготовленные за несколько смен. В этом случае порядок изготовления, формирования партий арматурных или закладных изделий и предъявления их для контроля должен быть оговорен в технологическом регламенте или в другом нормативно-техническом документе (например, в стандарте отрасли или предприятия).

8.5. Сварные стыковые соединения выпусков арматурных стержней сборных железобетонных и монолитных конструкций принимаются партиями, состоящими из однотипных по ГОСТ 14098-91 или ТСН-102-00 сварных соединений, арматурной стали одного класса и диаметров, выполненных одним сварщиком по единой технологии.

8.6.1. При наличии исполнительной схемы сварки или их личного клейма на сварных соединениях.

8.6.2. При сварке стержней арматуры, диаметры которых отличаются в соединениях не более, чем на один номер профиля арматуры.

8.6.3. Если сварные соединения выполнены протяженными швами независимо от класса и диаметра арматурных стержней.

8.7. Сварные стыковые соединения арматуры классов А400С и А500С выпускаемой по ГОСТ Р 52544-2006, СТО АСЧМ 7-93 или ТУ 14-1-5265-94, с арматурой классов А240 (A-I), A300 (А-II), А400 (А-III) по ГОСТ 5781-82 или с термомеханически упрочненной арматурой классов Aт400C, Aт500C по ГОСТ 10884-94 (такие варианты могут встретиться при приемке сварных стыковых соединений арматуры при реконструкции зданий или сооружений) принимаются партиями по п.п. 8.5., 8.6.

8.8. Объем партии стыковых сварных соединений арматуры не должен превышать 200 соединений. В случае приемки 5-ти таких партий с первого предъявления, объем партии может быть увеличен до 400 шт. Первая забракованная партия, увеличенного объема, влечет возврат к приемке партий объемом не более 200 соединений.

8.9. Соответствие арматурных и закладных изделий, а также сварных соединений требованиям ГОСТ 10922-90, ТСН 102-00, ГОСТ 14098-91 и настоящего стандарта организации устанавливают по результатам выборочного контроля, который должен быть выполнен:

8.9.1. При изготовлении арматурных и закладных изделий предприятием (организацией) для поставки стороннему потребителю - до передачи на склад готовой продукции.

8.9.2. При изготовлении и использовании арматурных и закладных изделий производственным участком одного предприятия (организации) - до установки изделий в опалубку.

8.9.3. При выполнении сварных соединений на строительной площадке - до бетонирования монолитных конструкций или выпусков арматуры в стыках сборных железобетонных элементов.

8.10. Отбор образцов для проведения контроля следует проводить методом случайного отбора. Число изделий, отбираемых из партии для контроля внешним осмотром и измерениями должно быть не менее 3 штук.

8.11. Для стыковых сварных соединений выпусков арматуры число сварных соединений, проверяемых внешним осмотром и измерениями, должно составлять не менее 10 % от числа принимаемых сварных соединений.

8.12. Контрольные (допускные) сварные образцы для механических испытаний отбирают в количестве трех штук.

8.12.1. Контрольные образцы крестообразных сварных соединений сеток и арматурных изделий, при их изготовлении с применением дуговых прихваток для проведения механических испытаний на разупрочнение основного металла (если это требование записано в проектной документации) следует отбирать путем вырезки из готовых изделий. Допускается вырезка образцов из одного готового изделия.

8.12.2. Контрольные образцы крестообразных соединений стержней рабочей арматуры сеток, плоских и пространственных каркасов при их сварке на контактных сварочных машинах с автоматическим управлением цикла сварки должны изготавливаться в произвольный момент времени совместно с деловыми сварными соединениями при тех же режимах сварки и из таких же материалов.

8.12.3. В арматурных изделиях, изготавливаемых на многоэлектродных контактных сварочных машинах, контроль качества сварки должен проводиться для каждого электрода.

8.12.4. Контрольные образцы тавровых сварных соединений элементов закладных изделий отбирают путем вырезки из готовых изделий. Допускается вместо вырезки образцов из готовых изделий сваривать контрольные образцы с одним стержнем. При этом все параметры режима сварки, диаметр и класс арматуры, марка стали, и толщина плоского элемента должны быть такими же, как и для изготавливаемых изделий.

8.12.5. Контрольные образцы сварных стыковых соединений, выполненные контактной сваркой, изготавливают из обрезков арматуры. При этом режимы сварки, диаметр и класс арматуры должны быть такими же, как и при сварке деловых соединений.

8.12.6. Сварные стыковые соединения арматурных стержней, выполненные ванной под флюсом и дуговой сваркой в инвентарных формах, дуговой и ванно-шовной сваркой на стальной скобе-накладке или без нее, следует контролировать ультразвуковой дефектоскопией по ГОСТ 23858-79 и СТО 02495307-002-07.

9. Методы контроля

9.1. Для контроля качества сварных соединений арматурных и закладных изделий применяют методы контроля, представленные в таблице 4.

Таблица 4

Виды и методы контроля по ГОСТ 3242-79.

|

Вид контроля/метод |

Нормативные документы |

|

|

Арматурные изделия (сетки, каркасы) |

Тех. осмотр/внешний осмотр и измерения Механ. испытания/растяжение, срез, разупрочнение |

|

|

Закладные изделия |

Тех. осмотр/внешний осмотр и измерения Механ. испытания/срез, отрыв |

|

|

Стыковые сварные соединения арматуры |

Тех. осмотр/внешний осмотр и измерения Механ. испытания/растяжение, Акустический/ультразвуковой |

|

Примечание:

1. Ультразвуковому контролю подвергают только те типы сварных соединений, для которых он предусмотрен ГОСТ 23858-79.

9.2. При необходимости проведения дополнительных видов контроля, не предусмотренных нормативными документами таблицы 4, они должны быть указаны в проектной документации с регламентированием норм выборки, порядком действий в случае забраковки партии.

9.3. Контроль сварных соединений внешним осмотром и измерениями должен проводиться до выполнения контроля другими методами неразрушающего контроля.

9.4. Внешний осмотр сварных соединений выполняют с применением лупы 4 - 7-ми кратного увеличения по ГОСТ 25706.

9.5. Размеры арматурных, закладных изделий и сварных соединений проверяют измерительным инструментом: рулетками по ГОСТ 7502, металлическими линейками по ГОСТ 427, штангенциркулями по ГОСТ 166.

9.6. Расстояние между анкерными стержнями в закладных изделиях измеряют в трех точках у концов стержней и в средней части.

9.7. Отклонение от проектного расстояния между двумя наружными поверхностями плоских элементов закладных изделий закрытого типа проверяют, измеряя расстояние в четырех точках по углам плоских элементов.

9.8. Отклонение от плоскостности наружных поверхностей плоских элементов закладных изделий проверяют либо металлической линейкой, либо угольником, (90°) определяя максимальный зазор между плоским элементом и линейкой (угольником).

9.9. Отклонение от перпендикулярности анкерных стержней измеряют угольником (90°) по ГОСТ 3749, определяя максимальное расстояние от поверхности стержня до кромки угольника.

9.10. Отклонение от соосности стержней, величину перелома стержней в стыковых соединениях, а также величину створности накладок в соединениях типа С21 определяют с помощью металлической рейки с врезом для обхода грата, усиления шва или скобы-накладки и измерительной линейки.

9.11. Осадку арматурных стержней в крестообразных сварных соединениях, выполненных контактной сваркой, и их смятие электродами следует измерять штангенциркулем с точностью 0,1 мм.

9.12. Уменьшение исходного диаметра стержня в месте разрыва при испытании на растяжение образцов, выполненных контактной стыковой сваркой, из арматурной стали Ат800 (Ат-V) измеряют штангенциркулем. Точность измерения - 0,1 мм.

9.13. Механические испытания контрольных (допускных) образцов сварных соединений проводятся в соответствии с требованиями ГОСТ 10922-90, ТСН 102-00.

9.14. В таблице 5 представлены виды механических испытаний и количество контрольных сварных образцов в зависимости от типа сварного соединения и вида испытаний.

9.15. На разупрочнение испытываются крестообразные сварные соединения типа К3-Рр стержней арматуры классов А400 (A-III), Aт500C (Ат-IIIС), Ат600С (Ат-IVC), Ат600К (Ат-IVK), Aт800 (Ат-V), В500С, а также термомеханически упрочненные арматурные стали классов А400С и А500С.

Таблица 5

Виды механических испытаний и количество сварных образцов.

|

Тип соединения по ГОСТ 14098 |

Виды испытаний и количество сварных образцов |

||||

|

растяжение |

срез |

отрыв |

разупрочнение |

||

|

СТО АСЧМ 7-93 ТУ 14-1-5254-94 |

Крестообразные К1, К2 |

- |

3 |

- |

3* |

|

Стыковые С1 ÷ С4 |

3 |

- |

- |

- |

|

|

Стыковые С5 ÷ С20, С24 ÷ С32 |

3 |

- |

- |

- |

|

|

Нахлесточные Н2 ÷ Н3 |

- |

3 |

- |

- |

|

|

Тавровые Т1 ÷ Т3, Т7, Т10 ÷ Т13 |

- |

- |

3 |

- |

|

_____________

* - механические испытания основного металла на разупрочнение сваркой проводятся только в случае, если они предусмотрены проектной документацией.

10. Средства и оборудование для проведения контроля

10.1. Для проведения контроля внешним осмотром и измерениями применяют следующие средства:

- линейки измерительные металлические;

- лупы с увеличением 4 - 7 крат;

- угольники поверочные 90°;

- штангенциркули;

- угломеры;

- универсальный шаблон сварщика УШС-3;

- измерительные рулетки.

10.2. Допускается применение других средств контроля при условии соответствия диапазонов измеряемых параметров и точности измерений требованиям нормативных документов.

10.3. Механические испытания сварных соединений (таблица 5) проводят на разрывных машинах, оснащенных набором приспособлений, обеспечивающих проведение того или иного вида испытаний, в соответствии с требованиями ГОСТ 10922-90 и ТСН 102-00.

10.4. Ультразвуковой контроль сварных стыковых соединений арматурных стержней должен проводиться в соответствии с требованиями ГОСТ 23858-79, ГОСТ 10922-90, СТО 02495307-002-08 персоналом, аттестованным на проведение таких работ в установленном порядке.

11. Контроль арматурных, закладных изделий и сварных стыковых соединений арматуры.

11.1. Контроль внешним осмотром и измерениями при монтаже, строительстве, реконструкции сооружений выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов к месту производства контрольных работ.

11.2. Подготовка поверхностей сварных соединений для проведения контроля в обязанности специалиста по контролю не входит. Подготовку поверхности выполняют рабочие организации-производителя работ.

11.3. Кромки плоских элементов закладных изделий должны быть очищены от грата после газопламенной или плазменной резки.

11.4. На элементах арматурных и закладных изделий, а также на сварных соединениях не должно быть отслаивающейся ржавчины и окалины, следов масла, других загрязнений. Сварные соединения должны быть очищены от шлака и брызг металла.

11.5. В сварных швах и зоне термического влияния не должно быть трещин любой длины и ориентации. Не допускаются перерывы наплавленного металла, свищи, прожоги плоских элементов закладных изделий, непровары и поверхностные ожоги основного металла.

11.6. В каждом отобранном арматурном изделии следует проверять:

11.6.1. Класс и диаметр арматуры, марку стали по данным документа о качестве (сертификата), а при его отсутствии - по результатам лабораторных испытаний: механических испытаний и химического анализа арматурной стали.

11.6.2. Длину отдельных стержней, расстояние между крайними стержнями по длине, ширине или высоте изделия, длину выпусков стержней и расстояние между двумя соседними продольными стержнями в арматурных каркасах (таблица 6).

11.6.3. Все сварные соединения, выполненные дуговой или контактной стыковой сваркой и не менее пяти соединений, выполненных контактной точечной сваркой.

11.6.4. Стыковые и крестообразные соединения, выполненные контактной сваркой, должны быть окружены гратом, размеры которого регламентированы ГОСТ 14098-91 и ТСН 102-00 для соответствующего типа соединения. Смятие стержней электродами на глубину более 0,1 dн стержня не допускается.

11.7. В каждом отобранном закладном изделии следует проверять:

11.7.1. Марку стали плоских элементов, класс и диаметр арматуры, марку стали по данным документа о качестве (сертификата), а при его отсутствии - по результатам лабораторных испытаний: механических испытаний и химических анализов арматурной стали и плоского проката.

11.7.2. Отклонение от плоскостности лицевых поверхностей изделия.

11.7.3. Линейные размеры плоских элементов, размещение и длину анкерных стержней.

11.7.4. Расстояние между плоскостями в изделиях с двумя плоскими элементами (изделия закрытого типа).

11.7.5. Углы между плоскими элементом и анкерными стержнями.

11.7.6. Состояние арматурных стержней и кромок плоского элемента.

11.7.7. Все сварные соединения.

11.7.8. Венчик наплавленного металла при дуговой сварке под флюсом тавровых соединений анкерных стержней закладных изделий должен быть без разрывов. Допускается разность высоты венчика в двух любых точках по его окружности до 7 мм и несимметричное расположение венчика относительно анкерного стержня в пределах величин, указанных для тавровых соединений типа T1, T2 и Т3 в ГОСТ 14098-91 и ТСН 102-00.

11.8. В каждом отобранном сварном стыковом соединении арматурных стержней необходимо проверять:

11.8.1. Класс и диаметр арматуры, марку стали по данным документа о качестве (сертификата), а при его отсутствии - по результатам лабораторных испытаний: механических испытаний и химического анализа арматурной стали.

11.8.2. Геометрические параметры сварных соединений на их соответствие ГОСТ 14098-91 и ТСН 102-00.

11.8.3. Качество сварных швов в соответствии с требованиями ГОСТ 10922-90 и ТСН 102-00.

11.9. Действительные отклонения линейных размеров сварных арматурных и закладных изделий не должны превышать величин, указанных в проектной документации, а при отсутствии таких указаний - предельных величин по ГОСТ 10922-90, указанных в таблице 6.

11.10. Допустимые отклонения геометрических параметров сварных соединений (параметры швов и элементов) не должны превышать предельных величин по ГОСТ 10922-90, указанных в таблице 7.

Таблица 6

Предельные отклонения размеров арматурных и закладных изделий.

|

Линейный размер изделия и его номинальное значение, мм |

Предельные отклонения размеров изделий, применяемых в железобетонных и монолитных конструкциях |

|||||

|

Сборных при их классе точности |

Монолитных |

|||||

|

5 |

6 |

7 |

8 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Длина отдельных стержней ненапрягаемой арматуры, расстояние между крайними стержнями по длине, ширине, или высоте изделия: |

|||||

|

до 60 включ. |

±1,0 |

±1,5 |

±2,5 |

±4,0 |

±4,0 |

|

|

св. 60 до 120 |

±1,5 |

±2,0 |

±3,0 |

±5,0 |

±5,0 |

|

|

св. 120 до 250 |

±1,5 |

±2,5 |

±4,0 |

±6,0 |

±6,0 |

|

|

св. 250 до 500 |

±2,0 |

±3,0 |

±5,0 |

±8,0 |

±8,0 |

|

|

св. 500 до 1000 |

±2,5 |

±4,0 |

±6,0 |

±10,0 |

±10,0 |

|

|

св. 1000 до 1600 |

±3,0 |

±5,0 |

+6,0 -10,0 |

+10,0 -14,0 |

+10,0 -14,0 |

|

|

св. 1600 до 2500 |

±4,0 |

±6,0 |

+8,0 -12,0 |

+12,0 -18,0 |

+12,0 -18,0 |

|

|

св. 2500 до 4000 |

±5,0 |

±8,0 |

+10,0 -14,0 |

+15,0 -25,0 |

+15,0 -30,0 |

|

|

св. 4000 до 8000 |

±6,0 |

±10,0 |

+12,0 -18,0 |

+20,0 -30,0 |

+20,0 -40,0 |

|

|

св. 8000 до 16000 |

±8,0 |

±12,0 |

+15,0 -25,0 |

+25,0 -35,0 |

+30,0 -50,0 |

|

|

св. 16000 |

±10,0 |

±15,0 |

+20,0 -30,0 |

+35,0 -45,0 |

+45,0 -65,0 |

|

|

2. |

Расстояние от крайнего стержня одного направления до торца стержня другого направления (длина выпуска стержня) в арматурных изделиях при длине выпуска: |

|||||

|

до 60 включ. |

±1,0 |

±1,5 |

±2,5 |

±4,0 |

±4,0 |

|

|

св. 60 до 120 |

±1,5 |

±2,0 |

±3,0 |

±5,0 |

±5,0 |

|

|

св. 120 до 250 |

±1,5 |

±2,5 |

±4,0 |

±6,0 |

±6,0 |

|

|

св. 250 до 500 |

±2,0 |

±3,0 |

±5,0 |

±8,0 |

±8,0 |

|

|

св. 500 до 1000 |

±2,5 |

±4,0 |

±6,0 |

±10,0 |

±12,0 |

|

|

св. 1000 |

±3,0 |

±5,0 |

±8,0 |

±12,0 |

±18,0 |

|

|

3. |

Расстояние между двумя соседними стержнями (кроме крайних) в арматурных каркасах: |

Независимо от класса точности конструкции |

||||

|

до 60 включ. |

±4,0 |

±6,0 |

||||

|

св. 60 до 120 |

±5,0 |

±8,0 |

||||

|

св. 120 до 250 |

±6,0 |

±10,0 |

||||

|

св. 250 до 500 |

±8,0 |

±12,0 |

||||

|

св. 500 до 1000 |

±10,0 |

±15,0 |

||||

|

св. 1000 |

±12,0 |

±20,0 |

||||

|

4. |

Длина и ширина плоского элемента закладного изделия: |

|||||

|

до 250 включ. |

±1,5 |

±2,5 |

±4,0 |

±6,0 |

||

|

св. 250 до 500 |

±2,0 |

±3,0 |

±5,0 |

±8,0 |

||

|

св. 500 |

±2,5 |

±4,0 |

±6,0 |

±10,0 |

||

|

5. |

То же при равенстве размеров плоского элемента закладного изделия и поперечного сечения железобетонной конструкции |

|||||

|

до 250 включ. |

-2,0 |

-3,0 |

-5,0 |

|||

|

св. 250 до 500 |

-2,5 |

-4,0 |

-6,0 |

|||

|

св. 500 |

-3,0 |

-5,0 |

-8,0 |

|||

|

6. |

Расстояние от края плоского элемента закладного изделия до ближайшей точки поверхности анкерного стержня |

|||||

|

до 60 включ. |

+1,5 |

+2,5 |

+4,0 |

+6,0 |

||

|

св. 60 до 120 |

+2,0 |

+3,0 |

+5,0 |

+8,0 |

||

|

св. 120 до 250 |

+2,5 |

+4,0 |

+6,0 |

+10,0 |

||

|

св. 250 |

+3,0 |

+5,0 |

+8,0 |

+12,0 |

||

|

7. |

Расстояние между наружными поверхностями плоских элементов закладных изделий закрытого типа: |

|||||

|

до 250 включ. |

±1,5 |

±2,5 |

±4,0 |

±6,0 |

||

|

св. 250 до 500 |

±2,0 |

±3,0 |

±5,0 |

±8,0 |

||

|

св. 500 |

±2,5 |

±4,0 |

±6,0 |

±10,0 |

||

|

8. |

Длина анкерных стержней закладных изделий открытого типа: |

|||||

|

до 250 включ. |

±10,0 |

|||||

|

св. 250 до 500 |

±12,0 |

|||||

|

св. 500 |

±16,0 |

|||||

Примечания:

1. Предельные отклонения длины отдельных стержней арматуры и расстояний между крайними стержнями по длине, ширине или высоте изделия, длины выпуска стержней приведены для арматурных и закладных изделий, которые соответствуют габаритным размерам конструкции.

Для других размеров этих изделий отклонения указанных параметров принимают по классу точности 8.

2. Класс точности железобетонных конструкций принимают по стандартам, техническим условиям или проектной документации на конкретные конструкции. При отсутствии указаний о классе точности железобетонных конструкций его определяют, исходя из предельных отклонений линейных размеров конструкции по ГОСТ 21779.

3. За номинальное расстояние между стержнями принимают расстояние между их осями.

Таблица 7

Предельные отклонения размеров конструктивных элементов сварных соединений арматуры

|

Предельные отклонения |

|

|

1. Соосность стержней в соединениях, выполненных контактной сваркой при номинальном диаметре стержней, мм: |

|

|

10 - 28 |

0,1 dн |

|

32 - 40 |

0,05 dн |

|

2. То же, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой сваркой на скобе-накладке, а также сваркой многослойными швами при номинальном диаметре стержней, мм: |

|

|

20 - 28 |

0,15 dн |

|

32 - 40 |

0,1 dн |

|

3. То же, выполненных дуговой сваркой швами с накладками из стержней для арматуры классов: |

|

|

А240, А300, Ас300, А400 диаметрами 10 - 40 мм |

0,3 dн |

|

А600 и А1000 диаметрами 10 - 22 мм |

|

|

Ат600С, Ат600К, А800 и Ат 800 диаметрами 10 - 32 мм |

|

|

Ат400С и Ат800СК диаметрами 10 - 28 мм |

|

|

А400С, А500С, диаметрами 10 - 40 мм |

|

|

В500С 4 - 12 мм |

|

|

4. Перелом осей стержней арматуры на базе 250 мм |

не более 12 мм |

|

5. Створность накладок из стержней в соединениях типа С21 и С22 и при номинальном диаметре стержней стыкуемой арматуры, мм: |

|

|

10 - 28 |

0,5 dн |

|

32 - 40 |

0,4 dн |

|

6. Симметричность расположения накладки из стержня и скобы-накладки относительно сварного стыка в продольном направлении (кроме соединений типов С21, С22 со смещенными накладками) при длине накладки: |

|

|

4 dн |

±0,2 dн |

|

6 dн |

±0,3 dн |

|

8 dн |

±04 dн |

|

10 dн |

±0,5 dн |

|

7. Длина накладки из стержня или скобы-накладки |

±0,5 dн |

|

8. Длина сварного шва в соединениях типа С22 |

±0,5 dн |

|

9. Длина нахлестки длиной в соединениях типов С23 и H1: |

|

|

4 dн |

±0,5 dн |

|

6 dн |

+0,2 dн |

|

8 dн - 10 dн |

+0,l dн |

|

10. Ширина валиковых швов при номинальном диаметре стержней, мм: |

|

|

10 - 16 |

+0,2 dн -0,l dн |

|

18 - 40 |

±0,l dн |

Примечание:

1. При стыковой сварке стержней арматуры разного диаметра за номинальный принимают меньший диаметр стержня.

11.11. Размеры и число наружных дефектов в сварных соединениях, выполненных дуговой, ванной и ванно-шовной сваркой, не должны превышать значений, указанных в таблице 8.

Таблица 8

Допускаемые дефекты в сварных соединениях

|

Допускаемые дефекты при диаметре стержней, мм |

||

|

10 - 28 |

32 - 40 |

|

|

1. Число пор диаметром до 2 мм в соединениях, выполненных: |

||

|

сваркой протяженными швами, на длине шва 100 мм; |

2 |

4 |

|

при сварке другими способами. |

4 |

5 |

|

2. Глубина подрезов в соединениях, выполненных: |

||

|

сваркой протяженными швами; |

0,5 |

1 |

|

при сварке другими способами. |

1 |

1,5 |

|

3. Глубина усадочных раковин наплавленного металла (кратеров) при выполнении ванной, ванно-шовной и дуговой сварки, мм |

2 |

3 |

11.12. Если в результате контроля внешним осмотром и измерениями арматурных и закладных изделий и их сварных соединений, а также сварных соединений элементов арматуры сборных и монолитных железобетонных конструкций выявлено хотя бы одно соединение не отвечающее требованиям ГОСТ 14098-91, ГОСТ 10922-90, ТСН-102-00 и настоящего стандарта, то производят повторную приемку удвоенного числа изделий (сварных соединений).

11.13. Если и при повторной проверке будет выявлено хотя бы одно дефектное изделие (сварное соединение), не отвечающее требованиям нормативных документов, перечисленных в табл. 6,7 и п. 11.11., то производят поштучную приемку.

11.14. Контроль механических свойств сварных соединений.

11.14.1. Контроль механических свойств сварных соединений арматуры, выпускаемой по ГОСТ 5781-82, ГОСТ 10884-94 (или по соответствующим Ту, СТО) проводится в соответствии с требованиями ГОСТ 10922-90, а арматуры, выпускаемой по СТО АСЧМ 7-93, ТУ 14-1-5254-94, ГОСТ Р 52544-2006, в соответствии с требованиями ГОСТ 10922-90 и ТСН 102-00.

11.14.2. Соединения типов К1 - К3 с ненормируемой прочностью, а также типов С21 - С23, H1, Т8, Т9 принимают по результатам только контроля внешним осмотром и измерениями.

11.14.3. В таблице 9 представлены средние значения предела прочности стыковых, тавровых и крестообразных сварных соединений для горячекатаной арматуры по ГОСТ 5781-82 и термомеханически упрочненной арматуры по ГОСТ 10884-94.

Таблица 9

Средние значения предела прочности сварных соединений стержней арматурных сталей

|

Размах значений предела прочности сварных соединений в выборке, Н/мм2, (кгс/мм2) |

Средние значения предела прочности С Н/мм2 (кгс/мм2) сварных соединений стержней из арматурной стали класса |

|||||

|

А240 (A-I) |

А300, Ас300, (А-II, Ас-II) |

А400, Ат500С, (А-III, Ат-IIIС) |

А600, Ат600, Ат600С, Ат600К (A-IV, Ат-IV, Ат-IVC, Ат-IVK) |

А800, Ат800 Ат800К (A-V, Ат-V, Ат-VK) |

А1000 (A-VI) |

|

|

до 39 (4) включ. |

314 (32) |

432 (44) |

530 (54) |

785 (80) |

942 (96) |

1060 (109) |

|

от 39 (4) до 73 (8) включ. |

334 (34) |

461 (47) |

559 (57) |

814 (83) |

961 (98) |

1100 (112) |

|

от 73 (8) до 118 (12) включ. |

373 (38) |

491 (50) |

589 (60) |

844 (86) |

981 (100) |

1128 (115) |

Примечания:

1. При размахе значений предела прочности более 118 Н/мм2 (12 кгс/мм2) сварные соединения считаются выдержавшими механические испытания, если разрушение всех испытанных образцов произошло по основному металлу.

2. Для арматурных сталей классов А240 (A-I), A300 (А-II), Ас300 (Ас-II) значения С приведены для крестообразных сварных соединений при испытаниях на срез. Сварные соединения других типов из этих арматурных сталей должны быть равнопрочны основному металлу.

3. Для горячекатаной арматурной стали класса А400 (А-III) марки 25Г2С с временным сопротивлением разрыву 560 Н/мм2 (57 кгс/мм2) и термомеханически упрочненной стали класса Ат500С (Ат-IIIС) с временным сопротивлением разрыву 540 Н/мм2 (55 кгс/мм2) значение С допускается уменьшать соответственно на 30 и 50 Н/мм2 (3 и 5 кгс/мм2).

11.14.4. Стержни рабочей арматуры классов А400 (А-III), Ат500С (Ат-IIIС), Ат600С (At-IVC), Ат600К (Ат-IVК), Ат800 (At-V), B500C, имеющие по длине крестообразные соединения, не должны разупрочняться, при испытании на растяжение должны иметь предел прочности, не ниже нормативного показателя временного сопротивление разрыву арматурной стали.

11.14.5. Механические испытания сварных соединений арматуры классов А400С, А500С, В500С проводят по методикам и с применением приспособлений, предусмотренных ГОСТ 10922-90 для аналогичных испытаний горячекатаной арматуры класса А400 (А-III), выпускаемой по соответствующему ГОСТ, СТО, или Ту.

11.14.6. Предел прочности стыковых сварных соединений стержней арматуры при механических испытаниях должен быть не ниже:

|

- для арматуры А400С |

- 500 Н/мм2; |

|

- для горячекатаной арматуры А500С |

- 600 Н/мм2; |

|

- для термомеханически упрочненной арматуры А500С |

- 550 Н/мм2; |

|

- для холоднодеформированной арматуры В500С |

- 550 Н/мм2. |

11.14.7. Предел прочности тавровых, нахлесточных и крестообразных соединений, выполненных контактной сваркой, при механических испытаниях должен быть не ниже:

|

- для арматуры А400С |

- 450 Н/мм2; |

|

- для горячекатаной арматуры А500С |

- 550 Н/мм2; |

|

- для термомеханически упрочненной арматуры А500С |

- 500 Н/мм2; |

|

- для холоднодеформированной арматуры В500С |

- 500 Н/мм2. |

11.15. По результатам испытаний контрольных (допускных) сварных образцов из арматурной стали, выпускаемой по ГОСТ 5781-82 или ГОСТ 10884-94 должны быть определены следующие показатели:

![]()

где Р - нагрузка на образце при разрыве Н (кгс), S - площадь поперечного сечения испытываемого образца мм2 по соответствующему нормативному документу (приложение 1). В стыковых соединениях стержней арматуры разного диаметра или разных классов арматурной стали предел прочности вычисляют для стержня меньшего диаметра или для стержня более низкого класса арматуры.

11.15.2. Размах значений предела прочности:

R = σmax - σmin, где σmax и σmin максимальное и минимальное значение предела прочности при испытании образцов.

11.15.3. Среднее арифметическое значение предела прочности σср

![]()

11.15.4. Все значения по п.п. 11.15.1 - 11.15.3 округляют до ближайшего целого числа и заносят в протокол, форма которого представлена в приложении 2.

11.16. Партия готовой продукции по результатам механических испытаний сварных соединений арматурных сталей по ГОСТ 5781-82 и ГОСТ 10884-94 подлежит приемке при условиях:

11.16.1. Размах R ≤ 118 Н/мм2 (12 кгс/ мм2).

11.16.2. Среднее значение предела прочности σср ≥ С по таблице 9.

11.16.3. ∆ ≥ 20 % для арматурной стали Ат800 (At-V).

11.17. При несоблюдении условия по п. 11.16.1. партию изделий из арматурных сталей, указанных в п. 11.15., бракуют, выпуск продукции прекращают и доводят технологию изготовления до получения необходимой стабильности показателей механических свойств сварных соединений.

11.18. При несоблюдении условий по п.п. 11.16.2., 11.16.3 производят повторную выборку контрольных образцов в удвоенном количестве и их испытание. Если в результате повторных механических испытаний не соблюдается хотя бы одно условие по п. 11.16. партию изделий бракуют.

11.19. При проведении механических испытаний крестообразных соединений на разупрочнение основного металла после контактной сварки или дуговой сварки прихватками должны быть определены:

11.19.1. Предел прочности каждого образца σ1, σ2, σ3, по оси которого действует нагрузка при испытаниях на статическое растяжение.

11.19.2. Все значения σ1, σ2, σ3 округляют до ближайшего целого числа и заносят в протокол, форма которого представлена в Приложении 3.

11.20. Партию изделий по результатам испытаний арматурной стали на разупрочнение, принимают при соблюдении условия п. 11.14.4, т.е. предел прочности каждого контрольного образца должен быть не ниже нормативного показателя временного сопротивление разрыву испытуемой арматурной стали.

11.21. При несоблюдении условий по п. 11.14.4. производят повторную выборку контрольных образцов в удвоенном количестве и их испытание. Если в результате повторных механических испытаний условия по п. 11.14.4. не соблюдаются, то партию изделий бракуют.

11.22. Все сварные соединения контрольных (допускных) образцов из арматурной стали, выпускаемой по ГОСТ Р 52544-2006, СТО АСЧМ 7-93 или по Ту 14-1-5254-94, должны соответствовать п.п. 11.14.6 - 11.14.8. В противном случае партия продукции бракуется и принимается решение (разрабатывается технологический регламент), либо об исправлении, либо об усилении сварного соединения, либо о его переделке.

11.23. Результаты механических испытаний сварных соединений из арматурных сталей классов А400С, А500С, В500С оформляются протоколами, формы которых представлены в приложениях 3 (для испытаний на разупрочнение) и 4 (для испытаний на растяжение, срез и отрыв).

11.24. Схемы механических испытаний по ГОСТ 10922-90 и ТСН 102-00, размеры сварных образцов для испытаний представлены в приложении 5 и таблице П5.

12. Оценка эксплуатационных качеств сварных соединений арматурных сталей при статической нагрузке

12.1. Для горячекатаной и термомеханически упрочненной арматурных сталей (кроме арматурных сталей классов А400С, А500, В500С) показатели эксплуатационных качеств сварных соединений приведены из ГОСТ 14098-91 и представлены в таблицах 10 и 11.

Таблица 10

Оценка эксплуатационных качеств сварных соединений горячекатаных арматурных сталей при статической нагрузке

|

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

|||||||||||

|

А-II |

А-III |

|||||||||||

|

Ст5сп |

Ст5пс, Ст5Гпс |

10ГТ |

35ГС |

25Г2С |

||||||||

|

До 28 |

До 40 |

До 28 |

До 40 |

До 32 |

До 18 |

До 28 |

До 40 |

До 18 |

До 28 |

До 40 |

||

|

К1-Кт К2-Кт |

Выше 0 |

5 |

4 |

4 |

5 |

5 |

4 |

5 |

5 |

4 |

||

|

До -30 |

3 |

4 |

4 |

|||||||||

|

До -40 |

4 |

3 |

нд |

3 |

4 |

3 |

||||||

|

До -55 |

нд |

нд |

3 |

|||||||||

|

К3-Рр |

Выше 0 |

3 |

нд |

3 |

нд |

5 |

нд |

3 |

нд |

|||

|

Ниже 0 |

нд |

|||||||||||

|

С1-Ко С2-Кн С3-Км С4-Кп |

Выше 0 |

5 |

4 |

5 |

5 |

4 |

5 |

4 |

||||

|

До -30 |

3 |

|||||||||||

|

До -40 |

4 |

нд |

4 |

3 |

4 |

3 |

||||||

|

До -55 |

нд |

нд |

3 |

нд |

||||||||

|

С5-Мф С6-Мп С7-Рв С8-Мф С9-Мп С10-Рв |

Выше 0 |

5 |

4 |

4 |

5 |

тн |

5 |

4 |

н |

5 |

4 |

|

|

До -30 |

4 |

3 |

4 |

3 |

4 |

3 |

||||||

|

До -40 |

3 |

нд |

3 |

|||||||||

|

До -55 |

нд |

нд |

3 |

|||||||||

|

С14-Мп С15-Рс С17-Мп С19-Рм |

Выше 0 |

6 |

4 |

4 |

5 |

тн |

5 |

3 |

тн |

5 |

4 |

|

|

До -30 |

4 |

3 |

4 |

4 |

3 |

|||||||

|

До -40 |

3 |

нд |

3 |

|||||||||

|

До -55 |

нд |

нд |

3 |

|||||||||

|

С21-Рн |

Выше 0 |

5 |

5 |

4 |

5 |

5 |

4 |

3 |

5 |

|||

|

До -30 |

4 |

4 |

||||||||||

|

До -40 |

4 |

3 |

4 |

3 |

4 |

|||||||

|

До -55 |

3 |

3 |

3 |

|||||||||

|

С23-Рэ |

Выше 0 |

4 |

нд |

4 |

нд |

5 |

4 |

нд |

4 |

нд |

||

|

До -30 |

3 |

|||||||||||

|

До -40 |

3 |

нд |

4 |

3 |

3 |

|||||||

|

До -55 |

нд |

нд |

||||||||||

|

С24-Мф С25-Мп С26-Рс С27-Мф С28-Мп С29-Рс |

Выше 0 |

5 |

5 |

5 |

5 |

5 |

ТН |

5 |

4 |

ТН |

5 |

4 |

|

До -30 |

4 |

4 |

||||||||||

|

До -40 |

4 |

3 |

4 |

3 |

4 |

|||||||

|

До -55 |

3 |

3 |

3 |

|||||||||

|

Н1-Рш |

Выше 0 |

4 |

3 |

4 |

3 |

5 |

5 |

4 |

3 |

5 |

4 |

4 |

|

До -30 |

3 |

3 |

||||||||||

|

До -40 |

3 |

нд |

4 |

3 |

4 |

3 |

||||||

|

До -55 |

4 |

нд |

нд |

|||||||||

|

Т1-Мф Т2-Рф |

Выше 0 |

5 |

4 |

5 |

4 |

3 |

5 |

4 |

||||

|

До -30 |

4 |

3 |

нд |

4 |

3 |

|||||||

|

До -40 |

3 |

|||||||||||

|

До -55 |

нд |

4 |

нд |

нд |

||||||||

|

Т7-Ко |

Выше 0 |

5 |

4 |

5 |

4 |

5 |

4 |

4 |

5 |

4 |

4 |

|

|

До -30 |

4 |

3 |

3 |

|||||||||

|

До -40 |

4 |

3 |

3 |

3 |

4 |

3 |

||||||

|

До -55 |

3 |

нд |

3 |

нд |

4 |

нд |

3 |

НД |

||||

|

Т8-Мв Т9-Рв |

Выше 0 |

5 |

4 |

5 |

4 |

5 |

5 |

4 |

5 |

4 |

||

|

До -30 |

4 |

|||||||||||

|

До -40 |

4 |

3 |

4 |

3 |

3 |

4 |

3 |

|||||

|

До -55 |

3 |

3 |

4 |

3 |

3 |

|||||||

|

Т10-Мс Т11-Мц Т12-Рз |

Выше 0 |

5 |

4 |

4 |

5 |

4 |

5 |

4 |

||||

|

До -30 |

4 |

3 |

3 |

4 |

||||||||

|

До -40 |

3 |

нд |

3 |

|||||||||

|

До -55 |

нд |

4 |

нд |

3 |

||||||||

Таблица 11

Оценка эксплуатационных качеств сварных соединений термомеханически упрочнённых арматурных сталей при статической нагрузке

|

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

||||||||

|

Ат500С (Ат-IIIС) |

А600 (A-IV) |

Ат600С (Ат- IVС) |

А800 (A-V) |

Ат800 (Aт-V) |

А1000 (A-VI) |

Ат1000 (Aт-VI) |

|||

|

Ст5сп Ст5пс |

20ХГ2Ц 20ХГ2Т |

25Г2С 27ГС, 28С |

23Х2Г2Т |

20ГС 20ГС2 |

22Х2Г2С |

20ГС 20ГС2 |

|||

|

До 32 |

До 22 |

До 32 |

|||||||

|

К1-Кт К2-Кт |

Выше 0 |

5 |

нд |

5 |

нд |

4 |

ВД |

4 |

|

|

До -30 |

|||||||||

|

До -40 |

4 |

4 |

3 |

3 |

|||||

|

До -55 |

нд |

нд |

|||||||

|

К3-Рр |

Выше 0 |

4 |

нд |

4 |

нд |

3 |

нд |

нд |

|

|

Ниже 0 |

нд |

нд |

нд |

нд |

нд |

||||

|

С1-Кс С2-Кн С3-Км С4-Кп |

Выше 0 |

5 |

4 |

5 |

4 |

нд |

3 |

нд |

|

|

До -30 |

|||||||||

|

До -40 |

4 |

3 |

4 |

3 |

нд |

||||

|

До -55 |

3 |

нд |

3 |

||||||

|

С14-Мп С15-Рс С17-Мп С19-Рм |

Выше 0 |

5 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

4 |

||||||||

|

До -55 |

3 |

||||||||

|

С21-Рн |

Выше 0 |

5 |

4 |

5 |

4 |

4 |

|||

|

До -30 |

3 |

||||||||

|

До -40 |

4 |

3 |

4 |

3 |

3 |

||||

|

До -55 |

нд |

нд |

нд |

||||||

|

С23-Рэ |

Выше 0 |

4 |

нд |

4 |

нд |

||||

|

До -30 |

|||||||||

|

До -40 |

3 |

3 |

|||||||

|

До -55 |

|||||||||

|

С24-Мф С25-Мп С26-Рс С27-Мф С28-Мп С29-Рс |

Выше 0 |

5 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

|||||||||

|

До -55 |

4 |

||||||||

|

Н1-Рш |

Выше 0 |

5 |

4 |

5 |

4 |

||||

|

До -30 |

3 |

3 |

|||||||

|

До -40 |

4 |

4 |

|||||||

|

До -55 |

3 |

нд |

3 |

нд |

|||||

|

Т1-Мф Т2-Рф |

Выше 0 |

4 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

3 |

||||||||

|

До -55 |

нд |

||||||||

|

Т7-Ко |

Выше 0 |

5 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

4 |

||||||||

|

До -55 |

|||||||||

|

Т8-Мв Т9-Рв |

Выше 0 |

3 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

|||||||||

|

До -55 |

|||||||||

|

Т10-Мс Т11-Мц Т12-Рз |

Выше 0 |

3 |

нд |

||||||

|

До -30 |

|||||||||

|

До -40 |

|||||||||

|

До -55 |

нд |

||||||||

Примечания:

1. Арматура класса А300 (А-II) из стали марки 10ГТ может применяться до температуры минус 70 °С.

2. В таблицах 10 и 11 приняты следующие буквенные обозначения:

- НД - сварные соединения к применению не допускаются;

- ТН - сварные соединения технологически не выполнимы;

- НЦ - применение данных сварных соединений нецелесообразно.

3. В таблицах 10 и 11 не представлены сварные соединения по ГОСТ 14098-91 и ТСН 102-00, которые практически не применяются.

12.2 Эксплуатационные качества всех типов сварных соединений арматуры класса А240 (A-I) из сталей марок Ст3сп и Ст3пс оцениваются также как арматура класса А300 (А-II) из стали марки 10ГТ, а арматуры класса А240 из стали марки Ст3кп - как для арматуры класса А300 из стали марки Ст5пс.

12.3. Эксплуатационные качества сварных соединений арматурных сталей классов А400С, А500С могут быть приравнены:

- для горячекатаной арматуры классов А400С и А500С к горячекатаной арматуре класса А400 (АIII) из стали марки 25Г2С

- для термомеханически упрочненной арматуры классов А400С и А500С к термомеханически упрочненной арматуре класса Ат400С.

13. Техника безопасности

13.1. Контроль внешним осмотром и измерениями при монтаже, строительстве, ремонте или реконструкции сооружений выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ: должны быть установлены леса, ограждения, подмости, передвижные вышки или другие вспомогательные устройства.

13.2. При проведении контроля на строительной площадке специалист по контролю обязан пользоваться индивидуальными средствами защиты, в частности, защитными касками, монтажными страховочными поясами и другими средствами защиты, применение которых является обязательным при работе в условиях конкретного объекта.

13.3. При проведении контроля на заводах (комбинатах) специалист по контролю обязан выполнять правила внутреннего распорядка и соблюдать правила техники безопасности, регламентированные действующими нормативными документами и заводскими инструкциями.

Приложение 1

Площадь поперечного сечения арматурного проката.

|

Номинальный диаметр dн, мм |

Площадь поперечного сечения, мм2 |

|

|

Горячекатаная и термомеханически упрочненная арматура по ГОСТ 5781-82 и ГОСТ 10884-94 |

Арматурный прокат по ГОСТ Р 52544-2006 (СТО АСЧМ, ТУ) |

|

|

4,0 |

- |

12,6 |

|

5,0 |

- |

19,6 |

|

6,0 |

28,3 |

28,3 |

|

8,0 |

50,3 |

50,3 |

|

10,0 |

78,5 |

78,5 |

|

12,0 |

113,1 |

113,1 |

|

14,0 |

154,0 |

153,9 |

|

16,0 |

201,0 |

201,1 |

|

18,0 |

254,0 |

254,5 |

|

20,0 |

314,0 |

314,2 |

|

22,0 |

380,0 |

380,1 |

|

25,0 |

491,0 |

490,8 |

|

28,0 |

616,0 |

615,8 |

|

32,0 |

804,0 |

804,2 |

|

36,0 |

1018,0 |

1017,9 |

|

40,0 |

1257,0 |

1256,6 |

Примечание:

1. В таблице П1 приведена номинальная площадь поперечного сечения арматурных стержней. При расчете предела текучести или предела прочности после механических испытаний следует рассчитывать весовую площадь поперечного сечения, определяемую по формуле:

![]()

где: S - площадь, мм2, F - вес прутка арматуры в кг, L - длина прутка в м, g - удельный вес арматурной стали - 7850 кг/м3.

Приложение 2

Обязательное

|

______________________________________________________________________ (наименование организации, проводившей контроль) ПРОТОКОЛ № ________

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты вычисления |

Номер образца |

Разрывное усилие Р, Н (кгс) |

Предел прочности σ, Н/мм2 (кгс/мм2) |

Место разрушения |

Вид дефекта |

|

1 |

|||||

|

2 |

|||||

|

3 |

|||||

|

σmax = |

Н/мм2 (кгс/мм2) |

||||

|

σmin = |

Н/мм2 (кгс/мм2) |

||||

|

R = |

Н/мм2 (кгс/мм2) |

||||

|

|

Н/мм2 (кгс/мм2) |

||||

|

Δ = |

(этот параметр заполняют при контроле сварных стыковых соединений стержней из арматурной стали класса Ат 800 (Ат-V), выполненных контактной сваркой) |

||||

ЗАКЛЮЧЕНИЕ: Испытанные сварные соединения _____________________________

требованиям ГОСТ 10922

Партия сварных соединений в количестве ___ шт. _______________

(принята, не принята)

Начальник контролирующего

подразделения ____________________________________________________________

(фамилия, имя, отчество)

Испытания проводил _______________________________________________________

(фамилия, имя, отчество)

Приложение 3

Обязательное

|

______________________________________________________________________ (наименование организации, проводившей контроль) ПРОТОКОЛ № ________

|

|

Результаты испытаний |

Номер образца |

Разрывное

усилие Р, |

Предел прочности σ, Н/мм2 (кгс/мм2) |

Место разрушения |

|

1 |

||||

|

2 |

||||

|

3 |

Для стержневой арматурной стали класса ______ нормативное значение предела

прочности σ, Н/мм2 (кгс/мм2) _______________________________________________

ЗАКЛЮЧЕНИЕ. Испытанные сварные соединения _____________ требованиям

ГОСТ 10922, СТО 02495307-004-09.

Партия сварных соединений в количестве _____ шт. по результатам

испытаний на разупрочнение арматурной стали ________________

(принята, не принята)

Начальник контролирующего

подразделения _____________________________________________________________

(фамилия, имя, отчество)

Испытания проводил _______________________________________________________

(фамилия, имя, отчество)

Приложение 4

Обязательное

|

_________________________________________________________________________ (наименование организации, проводившей контроль) ПРОТОКОЛ № ________

|

|

Результаты испытаний |

Номер образца |

Разрывное усилие Р, Н (кгс) |

Предел прочности σ, Н/мм2 (кгс/мм2) |

Место разрушения |

Вид дефекта |

|

1 |

|||||

|

2 |

|||||

|

3 |

ЗАКЛЮЧЕНИЕ. Испытанные сварные соединения ____________________________

требованиям ГОСТ 10922-90, ТСН 102-00, СТО 02495307-004-08

Партия сварных соединений в количестве ___ шт. ______________

(принята, не принята)

Начальник контролирующего

подразделения _____________________________________________________________

(фамилия, имя, отчество)

Испытания проводил _______________________________________________________

(фамилия, имя, отчество)

Приложение 5

Обязательное

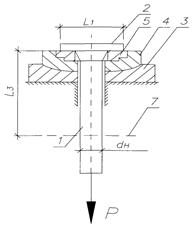

Схемы механических испытаний контрольных сварных образцов.

|

№ схемы |

Тип соединения |

Форма и размеры образца, схемы испытаний |

|

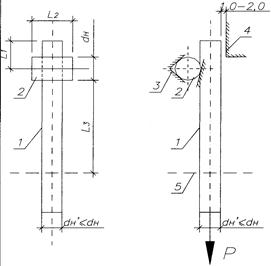

1 |

К1-Кт |

|

|

2 |

К2-Кт |

|

|

1, 2 - стержни арматуры; 3 - приспособления (вкладыши) для сжатия стержней; 4 - упор, препятствующий отгибу конца стержня; 5 - граница закрепления в захватах разрывной машины. |

||

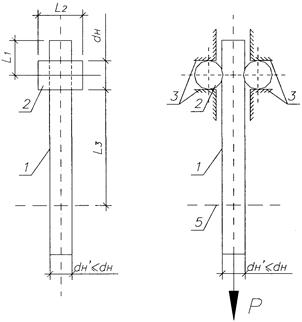

|

№ схемы |

Тип соединения |

Форма и размеры образца, схемы испытаний |

|

3 |

С1-Ко С2-1Сн С3-Км С4-Кп С14-Мп С15-Рс С17-Мп С19-Рм С21-Рн С23-Рэ С24-Мф С25-Мп С26-Рс С27-Мф С28-Мп С29-Рс |

|

|

|

||

|

1, 2 - стержни арматуры; 3 - неподвижные зажимные губки (вкладыши); 4 - накладки из стержней; 5 - граница закрепления в захватах разрывной машины. |

||

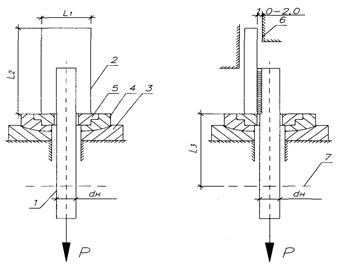

|

№ схемы |

Тип соединения |

Форма и размеры образца, схемы испытаний |

|

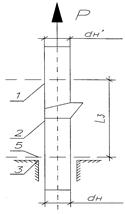

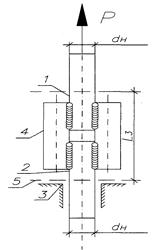

4 |

Т1-Мф Т2-Рф Т8-Мв Т9-Рв Т10-Мс Т11-Мц Т12-Рз |

|

|

5 |

Н1-Рш |

|

|

1 - стержни арматуры; 2 - плоский элемент закладного изделия; 3 - сферическая опора, 4 - сферический вкладыш; 5 - сменное опорное кольцо; 6 - упор, препятствующий изгибу конца стержня; 7 - граница закрепления в захватах разрывной машины. |

||

Размеры образцов для механических испытаний по РТМ 393-94

|

Тип соединения по ГОСТ 14098-91 и ТСН 102-00 |

№ схемы |

Вид испытания |

Диаметр стержня, dн, мм |

Размеры образцов, мм |

||

|

L1 |

L2 |

L3 |

||||

|

С1-Ко, С2-Ко |

3 |

растяжение |

10 - 32 |

- |

- |

≥ 600 |

|

К1-Кт, К2-Кт |

1,2 |

срез |

3 - 10 |

15 - 25 |

80 |

≥ 20dн |

|

12 - 25 |

25 - 40 |

80 |

≥ 15dн |

|||

|

28 - 40 |

40 - 60 |

100 |

≥ 10dн |

|||

|

Т1-Мф, Т2-Рф, Т8-Мн, Т9-Рв, Т10-Мс, Т11-Мц, Т12-Рз, |

4 |

отрыв |

8 - 40 |

100 |

100 |

≥ 10dн |

|

С1-Ко, С2-Кн, С3-Км, С4-Кп, С14-Мп, 15-Рс, С17-Мп, С19-Рм, С21-Рн, С23-Рэ, С24-Мф, С25-Мп, С26-Рс, С27-Мф, С28-Мп, С29-Рс |

3 |

растяжение |

8 - 40 |

- |

- |

≥ 600 |

|

Н1-Рш |

5 |

срез |

10 - 32 |

100 |

≥ 5dн |

≥ 10dн |

Примечание:

1. В таблице П5 приведены ориентировочные длины L3 сварных образцов для механических испытаний, которые уточняются для конкретной разрывной машины,

2. Длина сварных образцов для механических испытаний на разупрочнение после сварки для всех диаметров арматурных стержней составляет 600 - 650 мм (ориентировочно).