ОТРАСЛЕВОЙ СТАНДАРТ

Блоки

технологические газовой

и нефтяной промышленности

Общие технические требования.

ОСТ 26-18-5-88

|

СОГЛАСОВАНО Начальник Научно-Технического управления Миннефтепрома СССР _________ Е.М. Довжок «23»___03___ 1988 г. |

СОГЛАСОВАНО Начальник Технического управления Мингазпрома СССР ________ А.Д. Седых «__»______ 1988 г. |

УТВЕРЖДАЮ Зам. Министра химического и нефтяного машиностроения СССР _________ В.М. Федосов «15»___05___ 1988 г. |

ЛИСТ УТВЕРЖДЕНИЯ

Блоки технологические газовой и нефтяной промышленности. Общие технические требования.

ОСТ 26-18-5-88

Начальник ЦКБН |

И.К. Глушко |

|

Зав. отделом стандартизации |

А.Ю. Пролесковский |

|

|

Зав. отделом 9 |

В.П. Лукьянов |

|

|

Руководитель темы, Руководитель бригады |

В.И. Адоев |

|

|

Исполнители |

||

|

инженер-технолог I категории |

Р.Д. Пучкова |

|

|

инженер-технолог II категории |

Т.И. Янушевская |

|

СОГЛАСОВАНО Начальник Главного Технического управления Минхиммаша |

О.В. Захаров |

|

|

СОГЛАСОВАНО |

||

|

Начальник Главнефтемонтажа |

В.П. Зинчук |

|

|

СОГЛАСОВАНО |

||

|

Главный инженер Гипронефтеспецмонтажа |

И.С. Гольденберг |

|

|

СОГЛАСОВАНО |

||

|

Заместитель начальника Главного управления Главгосгазнадзора СССР |

А.Ф. Ерин |

|

|

СОГЛАСОВАНО |

||

|

Зам. начальника Главного Технического управления Миннефтегазстроя СССР |

Н.М. Мириханов |

ОТРАСЛЕВОЙ СТАНДАРТ

|

Блоки технологические газовой и нефтяной промышленности. Общие технические требования |

ОСТ 26-18-5-88 Взамен ОСТ 26-02-376-78 |

Срок действия с 01.01.1990 г.

(Измененная редакция, Изм. № 1, 2).

Настоящий стандарт устанавливает требования к проектированию, изготовлению, приемке и поставке технологических блоков газовой и нефтяной промышленности в том числе для объектов добычи, подготовки, транспорта, переработки нефти и газа, подземного хранения газа, и других смежных отраслей народного хозяйства и для экспорта.

Блоки должны соответствовать требованиям:

- при изготовлении на заводе-изготовителе - настоящего ОСТа;

- при сборке на месте и монтаже - СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы», для оборудования, относящегося к магистральным трубопроводам - СНиП 2.05.06-85 «Магистральные трубопроводы».

Стандарт распространяется на блоки, включающие сосуды и аппараты, работающие под давлением не свыше 16 МПа (160 кгс/см2) и при температуре не ниже минус 70 °С, а также на блоки, не содержащие сосудов и аппаратов, работающие под давлением не свыше 32 МПа (320 кгс/см2) и при температуре не ниже минус 70 °С.

(Новая редакция, Изм. № 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Технологические блоки

1.1.1. Блоки должны проектироваться, изготавливаться и поставляться в соответствии с требованиями настоящего стандарта и конструкторской документацией, утверждённой в установленном порядке, а при поставке на экспорт в соответствии с требованиями настоящего стандарта, «Условиями поставки товаров для экспорта» в редакции постановления Совета Министров СССР от 17.09.80 г. № 804 и заказ-наряда.

Примечания:

1. Определение технологического блока указано в справочном приложении 2.

2. По тексту стандарта «блок» следует понимать «технологический блок».

3. Комплектность поставки и технические условия на поставку технологических блоков, включающих в себя опорные и ограждающие конструкции, а также системы инженерного обеспечения технологических установок, подлежат согласованию с заказчиком в индивидуальном порядке.

(Измененная редакция, Изм. № 3).

1.1.2. Выбор материалов для деталей и узлов блоков, работающих в средах не вызывающих коррозионное растрескивание, производить по ОСТ 26-291.

1.1.3. Выбор материалов, специальные требования к конструкции, изготовлению, объёму и методам контроля деталей и узлов блока, работающих в средах вызывающих коррозионное растрескивание, в соответствии с требованиями конструкторской документации.

1.1.4. Качество и свойства материалов, применяемых для изготовления блоков, должны быть подтверждены соответствующими сертификатами предприятий-поставщиков.

1.1.6. Герметичность блоков после проведения приемо-сдаточных испытаний должна исключать загрязнение воздуха рабочей зоны блока вредными и взрывоопасными веществами в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.007 и исключать недопустимое тепловыделение или теплопоглощение.

1.1.7. Блоки должны иметь максимально возможную механизацию и автоматизацию производственного процесса, выполняемого данным блоком, сосредоточенное и удобное для обслуживания расположение арматуры, средств измерения, контроля и автоматизации, пробоотборных и других устройств.

В необходимых случаях для удобства обслуживания указанного оборудования и средств должны быть предусмотрены специальные площадки, выполненные с соблюдением норм и требований безопасности.

1.1.8. Трубные и электрические проводки средств автоматизации блока должны выводиться на специальные электрические или пневматические коробки, панели или разъемы, расположенные как правило на границе блока.

1.1.9. Конструкция блока должна исключать возможность образования застойных зон, предусматривать возможность полного удаления воздуха при заполнении блока водой и полного удаления воды после гидравлического испытания.

Аппараты горизонтального типа (емкости, сепараторы и др.) и трубопроводы линии дренажа в блоке должны быть установлены с уклоном в сторону дренажного штуцера. Уклоны следует принимать, как правило, не менее:

для легкоподвижных жидких веществ - 0,002

для газообразных веществ (при наличии конденсата) - 0,003

для высоковязких и застывающих веществ - 0,02

В обоснованных случаях допускается установка с меньшими уклонами или без уклона, но при этом должны быть предусмотрены мероприятия, обеспечивающие полное опорожнение.

1.1.10. При проектировании блоков необходимо включать максимально возможное количество оборудования, трубопроводов, арматуры и др. изделий, необходимых для эксплуатации и обслуживания данных аппаратов и агрегатов.

1.1.11. При проектировании блоков необходимо предусматривать максимальную взаимозаменяемость деталей и узлов, их технологичность, компактность компановки.

1.1.12. При проектировании блоков необходимо предусматривать максимально возможное снижение металло- и материалоемкости, уменьшение протяженности трубопроводов и других коммуникаций, снижение до минимума объема строительно-монтажных работ за счет высокой степени заводской готовности.

1.1.13. Блоки могут проектироваться на специальной опорной конструкции или без нее, при этом корпус аппарата может быть использован в качестве несущей конструкции для крепления другого оборудования, металлоконструкций, трубопроводной обвязки, арматуры и других изделий, при этом необходимо учитывать возможность сборки, выполнения всех видов контроля, предусмотренных настоящим стандартом, нанесения тепловой изоляции (если это требуется), а также производства ремонта и демонтажа отдельных узлов блока, без дополнительной разборки блока.

1.1.14. В блоке должно быть минимальное количество разъемных соединений. Разъемные соединения трубопроводов допускаются для присоединения аппаратов, оборудования, арматуры и средств измерения, контроля и автоматизации.

1.1.15. Конструкция блока должна предусматривать компенсацию температурных деформаций оборудования и трубопроводов. В конструкторской документации должны быть оговорены места крепления оборудования и трубопроводов, подлежащие ослаблению на монтаже, для свободного перемещения трубопроводов.

1.1.16. Трубопроводную арматуру следует располагать в доступных для ее обслуживания местах и, как правило, группами в технологической последовательности, исходя из условий их эксплуатации и удобства обслуживания. Маховик арматуры с ручным приводом должен располагаться на высоте не более 1,8 м от уровня пола или площадки обслуживания. При установке арматуры на вертикальном трубопроводе (стояке) это расстояние принимается от оси маховика.

1.1.17. Расстояние между выступающими частями задвижек, расположенных на двух рядом лежащих трубопроводах в блоке, должно быть не менее 150 мм.

1.1.18. Необходимость площадок обслуживания, проходов между оборудованием, расстояние между насосами и их размещение в блоках следует определять по «Нормам технологического проектирования объектов нефтяной и газовой промышленности с применением блочных и блочно-комплектных устройств».

1.1.19. Опоры и подвески для трубопроводов следует располагать по возможности ближе к арматуре, фланцам, тройникам и местам сосредоточения нагрузок, а также к местам поворотов трубопроводов в целях уменьшения их вибрации и деформации.

Передача нагрузки от массы трубопроводов и других нагрузок на патрубки оборудования не допускается.

1.1.20. Вращающиеся части оборудования должны иметь ограждения в соответствии с ГОСТ 12.2.062.

Блоки не должны создавать шум, превышающий санитарные нормы в соответствии с ГОСТ 12.1.003.

1.1.21. При разработке конструкции блока, а также при его упаковке должна быть предусмотрена достаточная прочность и жёсткость элементов блока, обеспечивающая их сохранность при погрузочно-разгрузочных работах, транспортировании и монтаже блока.

1.1.22. Блоки должны быть транспортабельными при перевозке железнодорожным, автодорожным, водным и воздушным транспортом;

конструкция блоков нетранспортабельных по габаритным размерам должна предусматривать максимальную компактность и жёсткость отгружаемых мест при наименьшем их количестве с обеспечением требований максимальной заводской готовности.

1.1.23. Деление нетранспортабельных блоков на поставочные части должно указываться в конструкторской документации и согласовываться с монтажной организацией.

1.1.26. Каждый блок должен иметь строповые устройства, рассчитанные на подъем блока в полностью собранном виде.

Схема строповки блока должна быть приведена в конструкторской документации.

1.1.27. Блоки должны соответствовать нормированным показателям надежности, требованиям безопасной эксплуатации и требованиям охраны природы.

1.1.28. При изготовлении и испытании блоков необходимо соблюдать требования техники безопасности, охраны труда, взрыво- и пожаробезопасности.

1.2. Сосуды и аппараты.

1.2.1. Сосуды и аппараты (колонны, емкости, теплообменники, сепараторы, фильтры и т.п.), входящие в блок должны соответствовать требованиям ОСТ 26-291, а при поставке на экспорт - ОСТ 26-02-2081.

1.3. Трубы и детали трубопроводов

1.3.1. Технологические трубопроводы блока и трубные проводки средств измерения, независимо от рабочих условий, должны изготовляться из бесшовных труб, удовлетворяющих требованиям соответствующих стандартов. Допускаются электросварные трубы с условиями применения и требованиями к трубам по ОСТ 26-291.

1.3.2. Трубы перед запуском в производство должны быть очищены от грязи, ржавчины, отслаивающейся окалины и т.д.

1.3.3. Требования к гидравлическому испытанию трубопроводов в соответствии с ОСТ 26-291.

1.3.4. Если в процессе изготовления трубопроводов, трубы разрезаются на части, то на каждый вновь образованный конец трубы переносится маркировка поставщика труб. Правильность переноса маркировки заверяется клеймом ОТК.

1.3.5. Требования к деталям трубопроводов (отводы, переходы, тройники и др.) должны соответствовать требованиям ГОСТ 17374 - ГОСТ 17380, ГОСТ 22790, ОСТ 24.200.02, технической документации, утверждённой в установленном порядке и настоящего стандарта.

Допускается производить ответвление трубопроводов с наружным диаметром от 57 мм и более штуцером. Отношение наружного диаметра ответвляемого трубопровода (штуцера) и основной трубы должно быть не более 0,6.

Для трубопроводов, работающих при давлении более 10 МПа применять штуцерное соединение по ОСТ 26-01-35, для трубопроводов - не более 10 МПа применять штуцерное соединение типа У20 и У21 по ГОСТ 16037.

(Измененная редакция, Изм. № 3).

1.3.6. При определении мест сварных стыков трубопроводов необходимо руководствоваться следующим:

1.3.6.1. Число сварных стыков должно быть минимальным;

1.3.6.2. Располагать сварные стыки трубопроводов на расстоянии менее 50 мм от мест крепления трубопровода не допускается;

1.3.6.3. На гибах сварные стыки располагать не допускается. Расстояние от кольцевого сварного шва трубопровода до начала гиба должно быть:

для трубопроводов наружным диаметром до 57 мм - не менее 50 мм;

наружным диаметром более 57 мм - не менее наружного диаметра трубы, но не менее 100 мм;

1.3.6.4. В случае приварки двойников (отвод 180°), отводов и т.п. деталей, сварной шов приварки этих деталей располагается в начале гиба.

В двойниках, сваренных из 2х отводов, сварной шов должен располагаться в вершине двойника. При этом сварные швы отводов должны быть проверены в объёме 100 % ультразвуковым или радиографическим методами контроля. Если двойники подвергаются термообработке, то указанный контроль должен проводиться после термообработки.

(Измененная редакция, Изм. № 3).

В случае применения арматуры, фланцев, тройников и т.п. расстояние между кольцевыми сварными швами определяется линейными размерами указанных деталей.

1.3.6.6. Расстояние между краем шва приварки детали к трубопроводу и краем ближайшего кольцевого шва должно быть не менее большей толщины стенки свариваемых деталей, но не менее 20 мм;

1.3.6.7. Приварка штуцеров, муфт, труб и др. деталей в местах гибов не допускается. В порядке исключения допускается приварка одного патрубка к двойникам печных змеевиков.

1.3.7. Все концы присоединительные технологических трубопроводов в пределах блока должны быть обработаны под сварку или оканчиваться фланцевыми соединениями в соответствии с указаниями в чертежах.

1.3.8. При отсутствии указаний в чертежах, резьба на трубопроводах или деталях к ним должна соответствовать среднему классу точности ГОСТ 16093.

Резьба должны быть чистой, без заусенцев и сорванных ниток. Вмятины на резьбе, препятствующие навинчиванию резьбового калибра не допускаются.

1.3.9. Концы присоединительные резьбовые для арматуры, соединительных частей и трубопроводов, работающих под давлением более 16 МПа, должны соответствовать ГОСТ 9400.

1.3.10. Остальные требования к трубам, сборке труб и контролю должны соответствовать требованиям ОСТ 26-291 применительно к разделу «Змеевики».

1.3.11. Требования к материалу труб, к проектированию, изготовлению и контролю трубопроводов, на которые распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», должны соответствовать этим правилам.

1.4. Фланцы и крепежные детали трубопроводов

1.4.1. Выбор материалов, требования к материалам, готовым фланцам и крепежным деталям трубопроводов, работающих под давлением до 16 МПа, должны удовлетворять требованиям стандартов или технических условий на эти изделия. Фланцевые соединения должны соответствовать требованиям ГОСТ 12815 - ГОСТ 12822, прокладки - АТК 26-18-6, крепежные детали - ОСТ 26-2043.

(Измененная редакция, Изм. № 3).

1.4.2. Материалы, требования к материалам, готовым фланцам и крепежным деталям трубопроводов, работающих под давлением более 16 МПа, должны удовлетворять требованиям стандартов или технических условий на эти изделия и следующим дополнительным требованиям:

1.4.2.1. материалы должны иметь сертификаты предприятия-поставщика;

1.4.2.2. фланцы и крепежные детали должны быть термообработаны;

1.4.2.3. поковки фланцев и крепежных деталей должны соответствовать требованиям ГОСТ 8479, ГОСТ 25054 и другой соответствующей документации. Испытание поковок в объеме Гр. IV ГОСТ 8479. При обнаружении флокенов на одной из поковок, бракуется вся партия поковок.

фланцы - ГОСТ 9399

шпильки - ГОСТ 10494

гайки - ГОСТ 10495

линзы уплотнительные - ГОСТ 10493

1.5. Арматура

1.5.1. Выбор арматуры в зависимости от ее рабочих параметров и агрессивности среды должен производиться по действующим каталогам, стандартам, техническим условиям и т.п.

1.5.2. Арматура должна использоваться строго по назначению. Не допускается использовать запорную арматуру и предохранительные устройства в качестве регулирующей.

1.5.3. Арматура, поступающая на сборку блоков, должна удовлетворять требованиям действующих стандартов, технических условий и сопровождаться паспортами предприятий-изготовителей арматуры.

Примечания:

1. Допускается наличие одного паспорта на партию арматуры одного типа и размера.

2. Арматура без сопроводительных документов предприятий-изготовителей арматуры в производство не допускается.

3. Арматура по истечении гарантийного срока, установленного предприятием-изготовителем арматуры, в производство не допускается без её ревизии, с последующим составлением акта, подтверждающего соответствие её требованиям действующих стандартов, технических условий и отметкой о её пригодности в паспорте на арматуру.

1.5.4. Перед установкой в блоке арматура должна подвергаться входному контролю, при котором проверяется:

1.5.4.1. наличие паспорта и др. сопроводительной документации;

1.5.4.2. наличие и правильность маркировки. Арматура должна иметь маркировку и отличительную окраску по ГОСТ 4666;

1.5.4.3. состояние арматуры (наличие повреждений и др. видимых дефектов);

1.5.4.4. лёгкость открытия и закрытия запорных устройств. Запорная арматура должна открываться и закрываться вручную полностью до упора, без применения рычагов. На маховиках запорной арматуры должно быть указано направление вращения при открытии или закрытии.

1.5.5. Установка арматуры должна производиться согласно сборочному чертежу блока с учётом направления потока среды в трубопроводе.

1.6. Насосы

1.6.1. Каждый насос, поступающий на сборку блока, должен сопровождаться паспортом, удостоверяющим его соответствие характеристике, указанной на табличке насоса и инструкцией по эксплуатации.

1.6.2. Перед установкой насосы должны подвергаться входному контролю, при котором проверяется:

1.6.2.1. отсутствие видимых повреждений на корпусе насоса и др. деталей (трещины, вмятины и т.п.);

1.6.2.2. наличие комплектующих изделий в соответствии с паспортом;

1.6.2.3. наличие пломб на насосах и комплектующих изделиях;

1.6.2.4. вращение без заедания роторов и рабочих колес при проворачивании вала вручную за соединительную муфту;

1.6.2.5. перемещение вручную поршней, плунжеров или скалок насосов в цилиндрах без заедания, кроме случаев, когда данная проверка запрещается инструкцией на насос;

1.6.2.6. соответствие технической характеристики, указанной на табличке, требованиям чертежей блока.

1.6.3. Установка и подсоединение насоса к трубопроводу разрешается только после окончательного монтажа и контроля трубопроводов, а также их очистки, промывки и продувки, во избежание попадания в насос каких-либо посторонних предметов.

1.7. Средства измерения, контроля и автоматизации и трубные проводки к ним

1.7.1. Средства измерения, контроля и автоматизации, входящие в блок, должны иметь паспорта и инструкции, удостоверяющие их соответствие требованиям технических условий и стандартов на эти средства.

1.7.2. Средства измерения, контроля и автоматизации, перед сборкой блока должны быть подвергнуты внешнему осмотру и проверке, в результате которых устанавливается:

1.7.2.1. отсутствие видимых механических повреждений;

1.7.2.2. соответствие параметрам и классу точности;

1.7.2.3. соответствие сопроводительной документации и назначению;

1.7.2.4. соответствие комплектности поставки;

1.7.2.5. наличие клейм или пломб в случае, когда их наличие требуется согласно документации предприятия-изготовителя средств;

1.7.2.6. наличие указаний о сроках поверки;

1.7.2.7. наличие полного комплекта технической документации предприятия-изготовителя;

1.7.2.8. наличие маркировки.

1.7.3. Средства измерения, контроля и автоматизации, соприкасающиеся с сероводородосодержащими средами, вызывающими коррозионное растрескивание, должны быть выполнены в специальном коррозионностойком исполнении или должны быть приняты конструктивные решения, исключающие влияние агрессивной среды на эти изделия.

1.7.4. Требования к трубам и их проводкам должны соответствовать подразделу 1.3 настоящего стандарта.

1.7.5. Арматура (вентили, краны, редукторы и т.п.), устанавливаемая на трубных проводках, должна быть жестко укреплена.

1.8. Электрооборудование и электрические проводки

1.8.1. Электрооборудование, устанавливаемое на блоках, должно быть изготовлено и испытано в соответствии с «Правилами устройства электроустановок», «Правилами изготовления взрывозащищённого и рудничного электрооборудования», СНиП 3.05.06 «Электротехнические устройства» и ГОСТ 12.2.007.0.

1.8.2. Для защиты проводов и кабелей в зависимости от требований чертежа рекомендуется применять стальные водогазопроводные (газовые) трубы по ГОСТ 3262 легкие и обыкновенные, неоцинкованные и оцинкованные или стальные электросварные по ГОСТ 10705.

1.8.3. Внутренний диаметр защитных труб для проводов и кабелей должен обеспечивать их свободную протяжку.

1.8.4. Электрические проводки к приборам и средствам автоматизации должны соответствовать требованиям СНиП 3.05.07.

Электрические проводки к электрооборудованию, электроприборам и др. должны соответствовать требованиям СНиП 3.05.06.

1.8.5. Крепление защитных труб к металлоконструкциям блока должно быть осуществлено скобами или хомутами.

1.9. Металлические конструкции

1.9.1. Металлические конструкции - каркасы печей, рамы блоков, лестницы и площадки для обслуживания аппаратов, опоры трубопроводов и др. должны соответствовать требованиям ОСТ 26-02-758.

1.9.2. Шкафы для размещения приборов, распределительные, силовые, утепленные, для защиты арматуры и другие должны соответствовать конструкторской документации, утвержденной в установленном порядке.

Предельные отклонения габаритных размеров шкафов по 17 квалитету, при отсутствии специальных указаний в конструкторской документации.

1.10. Требования к сборке блоков

1.10.1. Все изделия (аппараты, трубопроводы, металлоконструкции и др. детали), поступающие на сборку блока, должны быть изготовлены в соответствии с требованиями чертежей, настоящего стандарта и приняты ОТК предприятия-изготовителя блока.

1.10.2. Комплектующие изделия (арматура, электрооборудование, средства измерения, контроля и автоматизации, насосы и др.), поступающие на сборку блока, должны подвергаться ревизии в объеме, предусмотренном техническими условиями и инструкциями предприятия-изготовителя этих изделий, с учетом требований настоящего стандарта.

1.10.3. За базовую плоскость при сборке блока принимается верхняя плоскость рамы, а при отсутствии рамы - опорная плоскость аппарата или другие приспособления по указанию в чертежах.

1.10.4. Опоры трубопроводов должны устанавливаться на элементы рамы или пластины, приваренные к раме. Установка опор на настилы не допускается. Допускается в настилах в местах установки опор делать вырезы.

1.10.5. Предельные отклонения габаритных размеров трубопроводов и предельные отклонения установочных размеров оборудования, не обусловленные в конструкторской документации, должны приниматься по 17 квалитету.

1.10.6. Стыкуемые трубы и детали трубопроводов должны подбираться по значениям внутренних диаметров, разность которых допускается до 4 %, но не более 1 мм.

При большей разности должна производиться расточка меньшего диаметра под углом ³ 20° с условием сохранения расчетной толщины стенки или раздача конца трубы с меньшим внутренним диаметром путем его калибровки, но не допуская утонения толщины стенки более допустимого.

В случае приварки стандартных фланцев к патрубкам или трубам допускается обеспечивать плавный переход наплавкой патрубка или трубы.

(Измененная редакция, Изм. № 3).

1.10.7. Смещение внутренних кромок при сборке допускается в пределах 10 % меньшей толщины стенки, но не более 1 мм.

1.10.8. Смещение наружных кромок в стыковых соединениях труб не должно превышать величин, приведенных в табл. 1.

Таблица 1

|

Толщина стенки трубы S, мм |

Максимальное допустимое смещение кромок B, мм |

|

До 6 |

0,2S |

|

Св. 6 до 20 |

0,15S |

|

Св. 20 |

0,1S, но не более 3 мм |

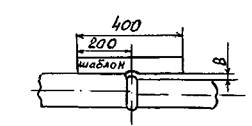

черт. 1

1.10.9. Разность толщин стенок стыкуемых труб не должна превышать 15 % толщины стенки более тонкой трубы.

При разности толщин стыкуемых труб до 1,5 толщины стенки, на более толстой стенке должна быть выполнена разделка кромки под углом не более 20°.

При большей разнице толщин должно быть вварено переходное кольцо (переход).

1.10.10. При стыковке труб с изделиями поставки других предприятий (арматурой, фланцами), обработка кромок которых на предприятии, выполняющем сварку, не допускается, сварка производится без осуществления скоса, если свариваемые кромки по толщине отличаются не более чем на 30 %, но не более, чем на 5 мм.

Указанная разница толщин кромок соединяемых элементов не должна быть расположена со стороны корня шва у односторонних сварных соединений. При большей разнице толщин должны применяться переходники, обеспечивающие плавное изменение толщины от одной детали к другой. Длина переходника должна быть не менее величины, указанной в п. 1.3.6.5. настоящего стандарта.

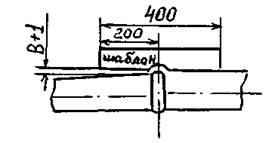

1.10.11. Допуск прямолинейности трубопровода не должен быть более «в» + 1 мм на расстоянии 200 мм от сварного стыка.

черт. 2

1.10.12. Устранение зазоров между торцами труб или несовпадения осей труб, возникающих при монтаже трубопроводов, путём нагрева и натяжения труб не допускается.

1.10.13. Строповка арматуры, при её подъёме и установке, должна производиться только за корпус. Строповка за штурвал, рычаг или сальник не допускается.

1.10.14. Трубопровод, перед установкой арматуры, должен быть продут сжатым воздухом или инертным газом для удаления из него грязи, песка, отслаивающейся окалины и посторонних предметов. Установочное положение арматуры и предохранительных клапанов должно соответствовать требованиям документации поставщика этих изделий.

1.10.15. Сборка фланцевых соединений трубопроводов должна осуществляться с соблюдением следующих требований:

1.10.15.1. гайки болтов должны быть расположены на одной стороне фланцевого соединения;

1.10.15.2. затяжка гаек должна производиться равномерно с поочерёдным завёртыванием гаек крест-накрест;

1.10.15.3. шпильки трубопроводов, работающих при температуре более 300 °С, до установки должны быть смазаны графитовой смазкой.

(Измененная редакция, Изм. № 3).

1.10.16. В собранных фланцевых соединениях, концы болтов и шпилек должны выступать из гайки не менее, чем на полтора шага резьбы.

1.10.17. При сборке блока не допускается применять прокладки и другие детали для компенсации допускаемых отклонений, устранения или обеспечения уклонов.

В отдельных случаях для обеспечения соосности изделий, входящих в блок, допускается установка прокладок под опорные поверхности редукторов, муфт, насосов, электродвигателей и других изделий, при наличии специальных указаний предприятия-изготовителя этих изделий или если прокладки предусмотрены в чертежах блока.

1.10.18. При центровке насосных агрегатов должны соблюдаться требования ВСН 394-78/ММСС СССР.

1.10.19. Присоединение трубопроводов к насосу должно производиться только после установки насоса на раме блока. После присоединения трубопровода к насосу, необходимо повторно проверить центровку насосного агрегата.

1.10.20. Крепление сосудов и аппаратов, трубопроводов, арматуры и т.п. к металлоконструкциям (раме) или опорным элементам с учетом упаковки должно обеспечивать надежность и герметичность всех соединений при погрузочно-разгрузочных работах и транспортировании.

1.10.21. Правильность сборки блока удостоверяется клеймом ОТК. Клеймо ставится у фирменной таблички на аппаратах или раме.

1.10.22. Изоляционные прокладки в местах опор трубопроводов, транспортирующих хладогенты, должны быть установлены на предприятии-изготовителе блоков в соответствии с указаниями в технической документации.

1.10.23. Все блоки должны поставляться с приваренными деталями для строповки, необходимыми при погрузочно-разгрузочных работах и установке блока на монтажной площадке.

На видном месте блока должна быть выполнена схема строповки блока.

1.10.24. Блоки, поставляемые с элементами, снятыми на время транспортирования, должны на предприятии-изготовителе проходить контрольную сборку, кроме съемных площадок обслуживания.

На блоки, прошедшие контрольную сборку, должен быть составлен акт (см. обязательное приложение 3).

Все съемные узлы и детали должны быть замаркированы яркой несмываемой краской.

1.10.25. Установка элементов блока, прошедших контрольную сборку и снятых на время транспортирования, а также площадок обслуживания производится на месте монтажа силами заказчика.

1.10.26. После контрольной сборки блоков на заводе-изготовителе средства измерения, контроля и автоматизации, установленные на стайках или в шкафах, должны быть демонтированы и упакованы в соответствии с требованиями настоящего стандарта.

Демонтажу подлежат:

средства измерения, регулирования и сигнализации температуры, защитные оправы и гильзы к ним;

средства измерения, регулирования и сигнализации давления;

средства измерения, регулирования и сигнализации расхода и перепада давления;

средства измерения, регулирования и сигнализации уровня, выносные камеры и кронштейны к ним (если кронштейны съемные);

диафрагмы.

1.10.27. При отправке блока в закрытом ящике допускается оставлять на блоке приборы, за исключением термометров, манометров и т.п. изделий чувствительных к вибрациям и температурным воздействиям.

1.10.28. Средства измерения, контроля и автоматизации, поставляемые с блоками, должны быть установлены в соответствии со сборочными чертежами, строительными нормами и правилами СНиП 3.05.07, инструкциями предприятий-изготовителей средств измерения, правилами и инструкциями Госстандарта СССР, а в соответствующих случаях также Правилами Госгортехнадзора СССР по сосудам. Работы по обвязке блоков средствами измерения, контроля и автоматизации, по согласованию с заказчиком, допускается производить на монтаже предприятием-изготовителем блока или по договорённости специализированной организацией. В этом случае контрольную сборку обвязки средств измерения, контроля и автоматизации на предприятии-изготовителе блока не производить.

1.10.29. Правильность комплектации блока средствами измерения, контроля и автоматизации, их соответствие сборочным чертежам удостоверяется предприятием-изготовителем блока соответствующей записью в паспорте блока.

1.10.30. Монтаж электрооборудования на блоке должен выполняться в соответствии со сборочными чертежами, инструкциями предприятий-изготовителей электрооборудования, а также правилами техники безопасности, охраны труда и противопожарной безопасности.

1.11. Сварка

1.11.1. Сварка трубопроводов может осуществляться всеми промышленными способами сварки в соответствии с ОСТ 26-291 и ОСТ 26-01-1434.

Применение газовой сварки допускается для сварки труб импульсных и других трубных проводок к средствам измерения, контроля и автоматизации, работающих под давлением до 10 МПа.

В других случаях применение газовой сварки допускается при согласовании с организацией разработчиком технической документации.

1.11.3. Сварной шов должен иметь равномерное по всей длине усиление, переход наплавленного металла к основному металлу должен быть плавным, без резких переходов, подрезов и наплывов. Форма и размеры швов должны соответствовать ГОСТ 16037, ГОСТ 8713, ГОСТ 5264 и требованиям чертежа.

1.11.4. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы. При сварке соединения несколькими сварщиками каждый из них ставит свое клеймо. Клеймо наносится на расстоянии 20 - 50 мм от сварного шва. Глубина клеймения должна быть 0,1 - 0,3 мм. Допускается вместо клеймения сварных швов прилагать к паспорту блока схему расположения швов с указанием фамилий сварщиков с их росписью.

(Измененная редакция, Изм. № 3).

ОСТ 26-291 для трубопроводов, работающих под давлением до 10 МПа;

ОСТ 26-01-1434 для трубопроводов, работающих под давлением более 10 МПа, и требованиям настоящего стандарта.

Выбор сварочных материалов должен производиться по ОСТ 26-291.

1.11.6. Сварные соединения из высоколегированных сталей аустенитного класса с углеродистыми, низколегированными и легированными сталями допускается применять в технически обоснованных случаях при указании в чертежах.

1.11.7. Объем контроля сварных соединений ультразвуковым или радиографическим методами должен быть не менее указанного в табл. 2.

Таблица 2

|

Категория и группы технологических трубопроводов |

Объем контроля, %, не менее |

|

|

Трубопроводы, всех диаметров, Рраб. > 10 МПа |

100 |

|

|

Трубопроводы, Рраб. £ 10 МПа диаметром 57 мм и более |

IA, IБ |

100 |

|

IIА, IIБ |

100 |

|

|

IIВ |

25 |

|

|

IIIБ, IIIВ |

10 |

|

|

IVБ, IVВ |

5 |

|

|

VB |

1 |

|

|

Трубопроводы пара и горячей воды |

По соответствующим правилам Госгортехнадзора СССР |

|

Примечания:

1. Категория и группа технологических трубопроводов определяются по табл. 3.

2. Объем контроля дан в процентах общего числа однотипных стыков выполненных каждым сварщиком на данном блоке.

3. К технологическим трубопроводам относятся трубопроводы, предназначенные для транспортирования в пределах промышленного предприятия или группы этих предприятий различных веществ (сырья, полуфабрикатов, реагентов, а также промежуточных и конечных продуктов, полученных или используемых в технологическом процессе и др.) необходимых для ведения технологического процесса или эксплуатации оборудования.

4. При невозможности осуществления радиографической или ультразвуковой дефектоскопии в полном объеме из-за недоступности к отдельным сварным соединениям или неэффективности ультразвуковой дефектоскопии или радиографического метода (из числа подлежащих 100 %-му контролю), или по условиям техники безопасности контроль качества этих сварных соединений должен производиться по РД 26-11-01 в объёме 100 %.

(Измененная редакция, Изм. № 3).

1.11.8. Сварные соединения трубопроводов (I - V категорий) диаметром до 57 мм должны подвергаться контролю внешним осмотром, гидравлическим методом с люминесцентным индикаторным покрытием, цветным или магнитопорошковым методом.

Цветным или магнитопорошковым методом производится контроль сварных соединений, не доступных для осуществления контроля радиографическим или ультразвуковым методом, а также сварные соединения из сталей, склонных к образованию трещин при сварке.

Магнитопорошковая и цветная дефектоскопия сварных соединений должна производиться в соответствии с ОСТ 26-01, ОСТ 26-5.

Объём контроля определяется в соответствии с требованиями РД 26-11-01.

Примечание. Марки сталей, склонных к образованию горячих и холодных трещин при сварке, определяются по РД 26-11-01.

(Измененная редакция, Изм. № 3).

1.11.9. В сварных соединениях трубопроводов, работающих под давлением не более 10 МПа, доступных сварке с одной стороны и не имеющих остающихся подкладных колец, допускаются:

непровар в корне шва глубиной не более 10 % толщины стенки трубы, если толщина не превышает 20 мм, и не более 2 мм при толщине стенки более 20 мм; суммарная протяженность непровара должна быть не более 20 % длины внутреннего периметра стыка;

вогнутость корня сварного шва глубиной не более 10 % толщины стенки и не более 1,5 мм при толщине стенки более 14 мм;

высота проплавления (обратного валика) в корне шва не более 10 % толщины стенки и не более 3 мм;

вогнутость корня сварного шва и проплавления допускаются как по всему периметру шва, так и отдельными или протяженными участками.

1.11.10. Оценку пор, шлаковых и вольфрамовых включений, выявленных при радиографическом методе контроля трубопроводов I - V категории производить по нормам класса дефектности 4 для стыковых соединений и 5 для угловых и тавровых соединений в соответствии с ГОСТ 23065.

Примечание. Оценку участков сварных соединений трубопроводов всех категорий, в которых обнаружены цепочки включений (пор) производить по нормам дефектности на I класс ниже.

1.11.11. Результаты ультразвукового контроля сварных соединений трубопроводов должны удовлетворять требованиям, установленным отраслевыми стандартами.

1.11.12. При получении неудовлетворительных результатов контроля ультразвуковым и радиографическим методами хотя бы одного стыка трубопроводов II - V категории производят контроль удвоенного количества стыков, выполненных данным сварщиком. При неудовлетворительных результатах повторного контроля производят контроль 100 % стыков.

1.11.13. Исправлению путем местной выборки и последующей подварки (без повторной сварки всего соединения) подлежат участки сварного шва стальных трубопроводов, если размеры выборки после удаления дефектного участка шва не превышают значений, указанных в табл. 4 для трубопроводов I - V категорий и ОСТ 26-01-1434 для трубопроводов давлением более 10 МПа.

Таблица 3

|

Транспортируемые вещества |

Категория трубопровода |

|||||||||||

|

I |

II |

III |

IV |

V |

||||||||

|

Рраб. МПа |

tраб. °С |

Рраб. МПа |

tраб. °С |

Рраб. МПа |

tраб. °С |

Рраб. МПа |

tраб. °С |

Рраб. МПа |

tраб. °С |

|||

|

А |

Вредные: |

|||||||||||

|

1) класс опасности 1 и 2 |

Независимо |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

2) класс опасности 3 |

Св. 1,6 |

Св. 300 |

До 1,6 |

До 300 |

- |

- |

- |

- |

- |

- |

||

|

Б |

Взрыво- и пожароопасные: |

|||||||||||

|

1) вредные, класс опасности 4 |

||||||||||||

|

2) взрывоопасные вещества (ВВ) |

Св. 2,5 |

Св. 300 |

До 2,5 |

До 300 |

- |

- |

- |

- |

- |

- |

||

|

горючие газа (ГГ) в том числе сжиженные |

||||||||||||

|

3) легковоспламеняющиеся жидкости (ЛВЖ) |

Св. 2,5 |

Св. 300 |

Св. 1,6 до 2,5 |

Св. 120 до 300 |

До 1,6 |

До 120 |

- |

- |

- |

- |

||

|

4) горючие жидкости (ГЖ) горючие вещества (ГВ) |

Св. 6,3 |

Св. 350 |

Св. 2,5 до 6,3 |

Св. 250 до 350 |

Св. 1,6 до 2,5 |

Св. 120 до 250 |

До 1,6 |

До 120 |

- |

- |

||

|

В |

Трудногорючие (ТГ) Негорючие (НГ) Вредные вещества, негорючие, класс опасности 4 |

- |

- |

Св. 6,3 |

Св. 350 до 450 |

Св. 2,5 до 6,3 |

Св. 250 до 350 |

Св. 1,6 до 2,5 |

Св. 120 до 250 |

До 1,6 |

До 120 |

|

Примечания:

1. Категория должна быть указана в чертежах на каждый участок трубопровода с постоянными рабочими параметрами транспортируемого вещества.

2. Трубопроводы, транспортирующие вещества с рабочей температурой ниже минус 40 °С, следует относить к I категории.

3. Класс опасности вредных веществ определять по ГОСТ 12.1.005 и ГОСТ 12.1.007, взрывопожароопасность - по ГОСТ 12.1.004.

Таблица 4

|

Глубина выборки, % к номинальной толщине стенки труб или расчётному сечению шва |

Суммарная протяжённость, % к номинальному наружному периметру сварного соединения |

|

До 25 |

не нормируется |

|

Св. 25 до 50 |

до 50 |

|

Св. 50 |

до 25 |

Исправлению подлежат все дефектные участки сварного соединения выявленные при внешнем осмотре и измерениях, контроле ультразвуковым, радиографическим, магнитопорошковым и цветным методами.

Сварное соединение, в котором для исправления дефектного участка требуется произвести выборку размером более допустимого, должно быть полностью удалено и восстановлено либо повторной стыковкой, либо через промежуточный патрубок, длина которого принимается в соответствии с п. 1.3.5.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Монтаж и эксплуатация блока должны производиться в соответствии с руководством по эксплуатации.

(Новая редакция, Изм. № 5).

|

по пожарной безопасности |

|

|

по взрывобезопасности |

|

|

по уровню вибрации |

|

|

по искробезопасности |

|

|

по электробезопасности |

|

|

производственного оборудования |

|

|

органов управления |

|

|

по эргономике |

|

|

рабочих мест |

|

|

гидроприводов |

|

|

пневмоприводов |

(Измененная редакция, Изм. № 3, 5).

2.3. Опознавательная окраска трубопроводов, предупреждающие знаки и маркировочные щитки должны выполняться на монтаже в соответствии с ГОСТ 14202, если не имеется других указаний в технической документации.

2.4. Блоки должны соответствовать:

2.4.1. Правилам безопасности в нефтяной и газовой промышленности (РД 08-200);

(Новая редакция, Изм. № 3, 5).

2.4.2. Правилам устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов, утвержденным Госгортехнадзором СССР 17 сентября 1969 г. (ПУГ-69).*

Правилам устройства и безопасной эксплуатации технологических трубопроводов (ПБ 03-108-96).**

___________

* Для газовой промышленности.

(Новая редакция, Изм. № 5).

2.4.3. Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств (ПБ 09-170-97)**;

Правилам промышленной безопасности для нефтеперерабатывающих производств (ПБ 09-310-99).

___________

** Для нефтяной и др. смежных отраслей промышленности, кроме газовой.

(Новая редакция, Изм. № 5).

Пункты 2.4.4., 2.4.5. (Исключены, Изм. № 5).

2.4.6. Правилам пожарной безопасности для предприятий и организаций газовой промышленности (ВППБ 01-04-98).

(Новая редакция, Изм. № 5).

2.4.7. ВНТП 01/87/04-84 «Объекты газовой и нефтяной промышленности, выполненные с применением блочных и блочно-комплектных устройств. Нормы технологического проектирования» (Миннефтегазстрой, Мингазпром, Миннефтепром);

(Измененная редакция, Изм. № 5).

Пункты 2.4.8., 2.4.9. (Исключены, Изм. № 3, № 5).

2.4.10. ГОСТ 12.2.044 (на оборудование для транспортировки нефти);

2.4.11. ГОСТ 12.1.005 и ГОСТ 12.1.007.

3. КОМПЛЕКТНОСТЬ ПОСТАВКИ

3.1. Блоки должны поставляться предприятием-изготовителем в полностью собранном виде. Допускается поставка его со снятыми на время транспортирования элементами, если это в соответствии с п. 1.1.25 указано в технической документации на блоки и определяется условиями транспортирования.

3.2. В комплект поставки блока входит:

3.2.1. блок полностью укомплектованный изделиями, входящими в состав блока.

3.2.2. ответные фланцы для трубопроводов, оканчивающихся фланцевыми соединениями и крепежные детали к ним;

3.2.3. комплект запасных прокладок для фланцевых и муфтовых соединений;

3.2.4. комплект прокладок и уплотнительные материалы для установки средств измерения, контроля и автоматизации (в соответствии с документацией на эти средства).

3.2.5. комплект специального инструмента и других приспособлений, если это оговорено в конструкторской документации.

3.2.6. сварочные материалы для сварки монтажных стыков, пластины или патрубки для контрольных испытаний сварных соединений. Пластины и патрубки для контрольных испытаний должны удовлетворять требованиям ОСТ 26-291. Количество сварочных материалов определяется предприятием-изготовителем блока по согласованию с заказчиком.

3.3. Комплектность блоков, поставляемых на экспорт, определяется указаниями в заказ-наряде и настоящего стандарта.

3.4. К комплекту прилагается техническая и товаросопроводительная документация:

3.4.1. паспорт в одном экземпляре по форме, указанной в обязательном приложении 1 к настоящему стандарту;

3.4.2. основной комплект конструкторский документов с необходимыми расчетами на прочность, с инструкцией по эксплуатации (включающей в себя все необходимые указания и требования);

Пункты 3.4.3. - 3.4.5. (Исключены, Изм. № 2).

3.4.6. документация на аппараты в соответствии с ОСТ 26-291 требования по их монтажу и эксплуатации (при необходимости), паспорта и инструкции (или их копии) на оборудование, арматуру, средства измерения, контроля и автоматизации и другие изделия, входящие в блок;

3.4.7. комплектовочная ведомость;

3.4.8. упаковочные листы на каждое отправляемое место в 2-х экземплярах;

3.4.9. схема монтажной маркировки для блоков, поставляемых со снятыми на время транспортирования узлами и элементами.

Примечания:

1. Инструкция по эксплуатации блоков составляется организацией-исполнителем технической документации. С учетом этой инструкции заказчик составляет инструкцию по эксплуатации установки и линии в целом, учитывая местные условия, требования прилагаемой документации и паспортные данные.

2. Комплектность поставки покупных изделий определяется соответствующей технической документацией.

3. Перечень поставляемых документов основного комплекта конструкторской документации определяется предприятием-изготовителем, при этом расчеты на прочность и инструкция по эксплуатации поставляются обязательно.

Инструкция по эксплуатации должна быть приложена к паспорту блока.

3.5. Техническая и товаросопроводительная документация блоков, поставляемых на экспорт, должна составляться, оформляться и рассылаться в соответствии с инструкцией ГИУ и ГТУ 3000-81, «Положением о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта» № 567, утвержденным приказом по Министерству внешней торговли от 29.12.1979 г. и заказ-наряда.

4. ПРАВИЛА ПРИЕМКИ

4.1. Приемка блоков должна производиться ОТК предприятия-изготовителя с участием в установленных случаях представителя заказчика на соответствие требованиям настоящего стандарта.

(Измененная редакция, Изм. № 3).

4.2. На предприятии-изготовителе должен быть организован входной контроль основных и сварочных материалов, комплектующих изделий на соответствие их требованиям стандартов, технических условий, чертежа. Порядок проведения входного контроля регламентируется стандартом предприятия или инструкцией, утвержденной в установленном порядке.

4.3. В сборку допускается только детали и сборочные единицы, имеющие клеймо ОТК.

4.4. Блоки должны подвергаться приемо-сдаточным, периодическим и типовым испытаниям.

4.5. Каждый блок должен подвергаться приемо-сдаточным испытаниям.

4.5.1. При приемо-сдаточных испытаниях следует проверять:

1) правильность установки и сборки сосудов и аппаратов, трубопроводов и др. на раме блока в соответствии с чертежом и надежность их крепления к раме и другим металлоконструкциям;

2) правильность установки приборов и арматуры, наличие на них клейм и пломб предприятия-изготовителя;

3) комплектность изделия;

4) габаритные и присоединительные размеры;

5) прочность и герметичность блока;

6) сопротивление изоляции электрооборудования;

7) швы приварки строповых устройств;

8) правильность нанесения маркировки на отдельных узлах и деталях;

9) наличие клейм сварщиков на сварных соединениях;

10) наличие фирменных табличек на блоке, сосудах и комплектующих изделиях;

11) качество покрытия;

12) наличие технической документации, приложенной к комплекту;

13) соответствие паспортных характеристик, характеристикам, указанным на табличках комплектующих изделий;

14) соответствие комплектующих изделий требованиям конструкторской документации;

15) наличие документации на сосуды и аппараты в соответствии с требованиями ОСТ 25-291;

16) правильность упаковки деталей, отправляемых отдельно от изделия;

17) массу.

4.5.2. На блоках, отправляемых заказчику со снятыми на время транспортирования элементами, проверяется наличие и правильность монтажной маркировки.

Пункты 4.6., 4.7. (Исключены, Изм. № 3).

5. МЕТОДЫ КОНТРОЛЯ

5.1. В процессе приемки отдельных деталей, сборочных единиц и блока в целом технический контроль должен осуществляться следующими методами:

1) материалы - проверкой сертификатов предприятий-поставщиков или результатов химических анализов и механических испытаний, проведенных предприятием-изготовителем блоков, на соответствие технической документации;

2) размеры - измерениями универсальным или специальным инструментами;

3) качество резьбы - внешним осмотром и измерениями калибрами;

4) качество сварки - методами, предусмотренными ОСТ 26-291, настоящим стандартом и конструкторской документацией;

5) термообработка - проверкой наличия контрольных образцов

и их соответствие материалам, режимов термообработки, результатов испытаний образцов после термообработки в полном соответствии с требованиями технической документации предприятия-изготовителя;

6) качество покрытия - внешним осмотром по ГОСТ 9.032, толщину покрытия и адгезию по ГОСТ 9.105 и ГОСТ 15140;

7) качество сборки, комплектность, маркировка, упаковка, консервация - визуальным контролем и сличением с документацией;

8) массы - взвешиванием с помощью весоизмерительного устройства с погрешностью измерения не более ±0,5 %. Допускается контроль массы производить методом расчета по рабочим чертежам.

9) смонтированные электропроводки - внешним осмотром и проверкой сопротивления изоляции на соответствие требованиям п. 1.8.4. настоящего стандарта. При осмотре устанавливается соответствие смонтированных проводок чертежам и требованиям норм и правил монтажа для соответствующего исполнения электрооборудования;

10) строповые устройства на прочность - путем подвешивания блока в сборе на высоту 100 мм с последующей выдержкой в таком положении в течение 10 минут, после чего опускается и проверяются швы приварки стропового устройства внешним осмотром в соответствии с ГОСТ 3242.

5.2. Приемо-сдаточные испытания завершаются гидроиспытанием блока. Порядок проведения гидравлического испытания должен соответствовать требованиям ОСТ 26-291, действующих «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР и инструкции по проведению испытаний.

Величина пробного давления и его предельные отклонения должны быть указаны в чертежах.

5.3. Испытание блоков должно производиться до нанесения окраски на специально оборудованных местах, соответствующих требованиям техники безопасности и ГОСТ 24555.

5.4. Элементы блока, которые по своим техническим параметрам не должны подвергаться гидравлическим испытаниям, должны быть отсоединены, а места отсоединения перекрыты заглушками.

5.5. Если в блоке находятся элементы с различным давлением, то испытания должны проводиться раздельно на давление, указанное для каждого элемента.

5.6. При проведении испытания вся арматура, установленная на блоке, должна быть полностью открыта, сальники уплотнены, штуцеры, бобышки и др. места для присоединения средств измерения, контроля и автоматизации должны быть заглушены.

5.7. Повышение давления должно происходить плавно, без гидравлических ударов. Скорость подъема давления не должна превышать 0,5 МПа (5 кгс/см2) в минуту, если нет других указаний разработчика блока в технической документации. Использование сжатого воздуха или другого газа для подъема давления не допускается.

Под пробным давлением блок должен находиться не менее:

10 мин. - для блоков с наибольшей толщиной стенки до 50 мм;

20 мин. - - « - от 50 до 100 мм;

30 мин. - - « - свыше 100 мм,

после чего давление снижается до рабочего, при котором производится осмотр изделия. При необходимости, время выдержки под рабочим давлением оговаривается чертежом.

(Измененная редакция, Изм. № 3).

5.8. Блок считается выдержавшим гидравлическое испытание, если во время испытания не обнаружено признаков разрыва, течи, капель, потения сварных соединений и основного металла, а также падения давления по двум проверенным манометрам, один из которых контрольный. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

5.9. Трубные проводки к приборам и средствам автоматизации должны подвергаться гидравлическим испытаниям.

Перед проведением гидравлических испытаний трубные проводки должны быть отсоединены от приборов и заглушены.

Рекомендуется проводить испытания трубных проводок к приборам и средствам автоматизации совместно с технологическими трубопроводами.

Допускается, по согласованию с заказчиком, проводить испытания трубных проводок на месте монтажа.

Допускается трубные проводки испытывать пневматическим давлением, указанным в чертежах.

5.10. По окончании гидравлического испытания, вода из блока должна быть слита и полости блока осушены в соответствии с требованиями OCT 26-291.

5.11. Результаты гидравлического испытания оформляются актом и заносятся в паспорт изделия.

Пункт 5.12. (Исключен, Изм. № 3).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка

6.1.1. Все изделия, узлы и детали, входящие в комплект блока, должны иметь маркировку в соответствии с указаниями стандартов или технических условий на данное изделие.

На блоках, поставляемых частями, должна быть монтажная маркировка.

Схема монтажной маркировки, узлов и элементов, снятых на время транспортирования, должна быть указана на сборочном чертеже блока.

6.1.2. Концы труб подключения блока к внешним коммуникациям должны маркироваться в соответствии с указаниями сборочных чертежей.

Маркировка должна быть нанесена на расстоянии 300 - 400 мм от присоединительных концов труб.

6.1.3. Все трубные проводки должны иметь маркировку. Маркировочные знаки, наносимые на бирки, должны соответствовать маркировке по чертежам.

6.1.4. Маркировочные знаки должны быть четкими, высотой не менее 10 мм и нанесены яркой несмываемой краской.

6.1.5. На доступном, хорошо видном месте блока должна быть прикреплена фирменная пластинка по ГОСТ 12971 и выполнена надпись об ограничении транспортирования при минусовых температурах.

Примечание. Рекомендуемая надпись: «Транспортировать по зимнику при температуре не ниже минус 40 °С».

6.1.6. На фирменной табличке должны быть нанесены:

наименование предприятия-изготовителя или товарный знак;

наименование или обозначение блока;

порядковый номер блока по системе нумерации предприятия-изготовителя;

год изготовления;

масса, кг;

клеймо ОТК.

(Измененная редакция, Изм. № 3).

6.1.7. Каждое отгрузочное место должно иметь маркировку, выполненную в соответствии с ГОСТ 14192. Дополнительно маркировать заводской номер и номер заказа.

6.2. Окраска и консервация

6.2.1. Окраска и консервация производится после проведённых испытаний блока и приёмки ОТК.

6.2.2. Окраска сосудов, аппаратов и трубопроводов производится в соответствии с ОСТ 26-291.

Наружные и внутренние поверхности шкафов должны быть окрашены лакокрасочными материалами согласно указаниям в чертежах.

Окраска металлоконструкций производится в соответствии с ОСТ 26-02-758.

(Измененная редакция, Изм. № 3).

6.2.3. Арматура, электроприводы, редукторы, средства измерения, контроля и автоматизации и другие комплектующие изделия, поступающие на предприятие-изготовитель блока окрашенными, в случае повреждения окраски, места повреждения должны быть восстановлены соответствующими лакокрасочными материалами.

Допускается окраску арматуры и других комплектующих изделий производить совместно с блоком лакокрасочными материалами, указанными в технической документации на данный блок.

6.2.4. Все механически обработанные и неокрашенные поверхности блока должны быть законсервированы в соответствии с ГОСТ 9.014, с целью защиты от коррозии при транспортировании, хранении и монтаже в течение не менее 2-х лет со дня отгрузки блока с предприятия-изготовителя, а при поставке на экспорт срок действия консервации 3 года, ЗИП - 5 лет.

Методы консервации и применяемые для этого материалы должны обеспечивать возможность расконсервации блока без разборки.

Примечание. Требования о безразборной расконсервации не распространяются на элементы блока, которые соприкасаются с технологическим продуктом или по другим условиям работы требуют обезжиривания, которое не может быть осуществлено без разборки этих элементов.

6.2.5. Все комплектующие изделия, расконсервированные при контрольной сборке блока должны быть законсервированы.

6.2.6. Подготовка поверхности под консервацию и окраску, а также консервация и окраска должны производиться по технологическому процессу и инструкциям предприятия-изготовителя блоков.

6.2.7. Окрашенная поверхность должна соответствовать VII классу, при поставке на экспорт - VI классу по ГОСТ 9.032.

6.2.8. После окраски и консервации должна быть произведена окончательная приёмка блоков ОТК.

6.2.9. Опознавательная окраска трубопроводов, предупреждающие знаки и маркировочные щитки должны выполняться на месте монтажа в соответствии с ГОСТ 14202 и ГОСТ 12.4.026.

6.3. Упаковка

6.3.1. Общие требования

6.3.1.1. Упаковка блоков должна обеспечивать:

сохранность элементов блока и блока в целом от возможных повреждений (нарушения герметичности соединений, деформации элементов оборудования, поломки и утери элементов оборудования и т.п.);

удобства при погрузке, разгрузке и транспортировании;

устойчивое положение и возможность крепления груза на транспортном средстве;

защиту от атмосферных воздействий составных частей блока по п. 6.3.1.8 и п. 6.3.2.

6.3.1.2. Все элементы на блоке должны быть жёстко закреплены, а при необходимости должны быть применены дополнительные элементы крепления (распорки, растяжки, стяжки и др.).

6.3.1.3. Штуцеры и муфты, после снятия средств измерения, контроля и автоматизации, должны быть закрыты в соответствии с требованиями п. 6.3.3.5. Присоединительные концы трубопроводов, в т.ч. трубных проводок, на период транспортирования и хранения блока, должны быть закрыты пробками, обмотаны герметизирующим материалом, завязаны проволокой и закреплены с целью предохранения от механических повреждений, попадания грязи и посторонних предметов. Трубопроводы, оканчивающиеся фланцами, должны быть закрыты заглушками.

6.3.1.4. На место диафрагмы, между фланцами трубопроводов, должно быть установлено монтажное кольцо, а диафрагма упакована совместно с приборами.

6.3.1.5. Стойки КиА и шкафы, остающиеся на блоке, при необходимости должны дополнительно крепиться растяжками и распорками. Арматура в шкафах должна быть жестко закреплена, а дверцы шкафов должны быть закрыты. Опломбирование шкафов производится по усмотрению предприятия-изготовителя блоков. В шкафах со стеклянными смотровыми стеклами должны быть приняты меры по защите стекол от повреждений.

6.3.1.6. Арматура, электроприводы арматуры и устройства для измерения и отбора давления, снимаемые с блоков, упаковываются в ящики. Допускается оставлять на блоке электроприводы арматуры, при условии, что электроприводы будут обернуты водонепроницаемым материалом и закрыты плотным дощатым ящиком.

6.3.1.7. Если штурвалы арматуры, в проектном положении, выводят блок за пределы габарита или создают неудобства при транспортировании блока и возможность повреждения их, то при упаковке блока арматуру можно развернуть в соответствующее положение, если об этом имеется указание в конструкторской документации.

6.3.1.9. При упаковке блока затворы арматуры вентильного типа должны быть установлены в положение «закрыто», а пробки арматуры кранового типа в положение «открыто».

6.3.1.10. Требования к упаковке блоков при поставке на экспорт должны соответствовать единому техническому руководству «Упаковка для экспортных грузов», издание ВНИЭКИТу, 1974 г. и указаниям заказ-наряда.

Типы, размеры и требования к ящикам по ГОСТ 10196, ГОСТ 5959 и ГОСТ 2991, при поставке оборудования в районы Крайнего Севера и отдаленные районы по ГОСТ 15846, при поставке на экспорт по ГОСТ 24634.

6.3.2.2. Плотный деревянный ящик должен быть выстлан внутри водонепроницаемым материалом.

Обивка внутренней поверхности решетчатого ящика водонепроницаемым материалом может производиться, если это требуется условиями защиты от атмосферных воздействий.

При невозможности пропустить болты или тяги через полозья или поперечные брусья разрешается пропустить их через доски дна ящика. В этом случае под досками дна ящика вдоль полозьев должны крепиться доска или брус, угольник и т.п. (в зависимости от массы груза), через которые пропускают болты или тяги.

Головки болтов или тяг в полозьях дна ящика должны быть утоплены в древесину и иметь шайбы. Допускается производить крепление упорными или распорными брусьями.

6.3.2.4. В местах соприкосновения груза с поперечными и распорными брусьями, а также между деталями и узлами необходимо применять прокладочные материалы (войлок, бумагу, картон и др.). Вид прокладочных материалов определяется предприятием-изготовителем блока.

6.3.2.5. Крепежные детали, прокладки фланцевых соединений, снимаемые на время транспортирования, и запасные комплекты прокладок должны быть упакованы в водонепроницаемую бумагу и уложены в ящик.

каждая пачка электродов должна быть завернута в водонепроницаемую бумагу марки В, гладкую по ГОСТ 8828, после чего укладывается в пакет из полиэтиленовой пленки по ГОСТ 10354, пакет заклеивается;

пакет с электродами должен быть уложен в деревянный ящик, стенки которого предварительно должны быть выложены водонепроницаемой бумагой. Пакет сверху накрывается водонепроницаемой бумагой, после чего ящик закрывается крышкой.

Каждая партия электродов должны быть снабжена соответствующей документацией согласно ГОСТ 9466.

Если детали в ящике закреплены в соответствии с п. 6.3.2.3. настоящего стандарта, то уплотнение упаковочным материалом не требуется.

Отдельные детали (косынки, угольники и т.п.) допускается упаковывать без применения упаковочных материалов.

6.3.2.8. Количество и вид изделий, упаковываемых в ящики определяется предприятием-изготовителем.

6.3.2.10. При отправке различных или однотипных приборов в один пункт назначения, приборы могут быть упакованы в общую тару - деревянные плотные ящики по ГОСТ 2991, при поставке в районы Крайнего Севера - ГОСТ 15846, при поставке на экспорт - ГОСТ 24634 выстланные водонепроницаемым материалом, при этом должны выполняться требования п. 6.3.2.7 и п. 6.3.2.9 настоящего стандарта.

Максимальная масса грузового места не должны превышать требований установленных соответствующей документацией.

6.3.2.11. При комплектной поставке термометров и защитных оправ к ним, термометров сопротивления, термопар и защитных гильз к ним упаковка должна выполняться раздельно, т.е. термометры отдельно от защитных оправ и т.д.

(Измененная редакция, Изм. № 3).

6.3.2.12. На ящике с приборами должны быть нанесены в соответствии с ГОСТ 14192 предупредительные знаки, означающие: «Осторожно, хрупкое», «Верх, не кантовать» и т.д.

6.3.3. Упаковка связками, пакетами и отдельными частями

6.3.3.1. Площадки обслуживания, лестницы, технологические трубопроводы и др. комплектуются в пакеты или связки.

6.3.3.2. При упаковке в связки и пакеты должна быть обеспечена компактность пакетов и связок и прочность обвязки их во избежание выпадения отдельных элементов и утери.

6.3.3.3. Пакеты должны быть собраны так, чтобы тросами при погрузке на платформу не были повреждены упакованные детали. Пакеты должны быть закреплены на брусьях. Допускается закрепление пакетов на раме блока.

6.3.3.4. Шкафы, снимаемые с блока, должны устанавливаться на деревянные подкладки и надежно крепиться к ним металлическими стяжками. В шкафах со стеклянными смотровыми окнами должны быть приняты меры по защите стекол от повреждений. Дверцы шкафов должны быть надежно закрыты.

При получении шкафов по кооперации допускается их отгрузка в упаковке поставщика, если она отвечает требованиям транспортных перевозок.

6.3.3.5. Упаковка сосудов и аппаратов должна производиться по ОСТ 26-291.

Штуцеры, установленные на сосудах и аппаратах, имеющие ответные фланцы, должны быть заглушены в соответствии с ОСТ 26-1001.

Штуцеры, установленные на сосудах и аппаратах и не имеющие ответных фланцев, должны быть закрыты заглушками в соответствии с ОСТ 26-1002.

Торцы аппаратов, отправляемых частями, должны быть закрыты деревянными щитками с прокладкой толя.

6.3.3.6. Отдельно транспортируемые змеевики печей должны быть упакованы для сохранения формы и придания им жесткости на время транспортирования. Приварка деталей упаковки к трубам змеевика не допускается.

6.3.3.7. Камеры уровнемеров, снимаемые с блоков на время транспортирования, упаковываются в соответствии с п. 6.3.3.5 настоящего стандарта.

6.3.4. Упаковка документации.

6.3.4.1. Техническая и товаросопроводительная документация, прилагаемая к блокам, должна быть завернута в водонепроницаемую бумагу или бумагу с полиэтиленовым покрытием и вложена в пакет, изготовленный из полиэтиленовой пленки толщиной не менее 150 мк. Швы пакета должны быть надежно сварены (склеены).

Для дополнительной защиты от механических повреждений, пакет должен быть обернут водонепроницаемой бумагой или полихлорвиниловой пленкой. Края бумаги или пленки должны быть склеены синтетическим клеем.

6.3.4.2. Если блок поставляется несколькими отгрузочными местами, техническая документация упаковывается в место № 1, техническую и товаросопроводительную документацию на средства контроля, измерения и автоматизации допускается упаковывать вместе со средствами измерения, контроля и автоматизации.

6.3.4.3. При отгрузке блоков без тары, техническая документация крепится внутри аппарата, на аппарате или к раме. На аппарате наносится надпись: «Документация находится здесь».

Карман крепится около маркировки груза. К ярлыку грузов, отправляемых в пакетах и связках, должен крепиться футляр для упаковочного листа, выполненный в соответствии с OCT 26-1006.

Второй экземпляр упаковочного листа вместе с технической документацией упаковывается в место № 1.

Допускается второй экземпляр упаковочного листа и техническую документацию отправлять почтой при согласовании с заказчиком.

6.4. Транспортирование.

6.4.1. Погрузка и крепление блоков, при перевозке по железным дорогам СССР, производится в полном соответствии с требованиями «Технических условий погрузки и крепления грузов» МПС, «ЦД 4172 - Инструкции по перевозке грузов негабаритных и погруженных на транспортеры по железным дорогам СССР колеи 1520 мм», при перевозке водным, воздушным, автодорожным транспортом - в соответствии с действующими на этих видах транспорта правилами перевозок. При транспортировании блоков должны соблюдаться требования ГОСТ 12.3.009.

Транспортирование блоков, поставляемых на экспорт, должно производиться в соответствии с требованиями в/о «Техмашэкспорт» и заказ-наряда.

(Измененная редакция, Изм. № 3).

6.4.2. При выполнении погрузочно-разгрузочных работ необходимо соблюдать указания предупредительной маркировки, нанесенной на изделии и таре (напр. «Место строповки», «Верх, не кантовать», «Осторожно, хрупкое» и др.) и производить их способом, обеспечивающим полную сохранность изделия.

6.4.3. Строповка блоков должна осуществляться в соответствии со схемой строповки. Строповку блока производить 4-мя стропами, расположенными в вертикальной плоскости с применением поперечной траверсы. Длины стропов должны быть одинаковыми. Угол наклона стропы к плоскости рамы должен быть не менее 60°. При строповке необходимо следить за тем, чтобы стропы не повредили элементов блока. Подъем и опускание блока должны осуществляться плавно без толчков.

6.4.4. Погрузка, разгрузка и транспортирование блоков всеми видами транспорта до монтажной площадки должны обеспечивать сохранность блоков и исключать возможность повреждения конструкции.

6.4.5. Средства транспортирования блоков от железнодорожной станции до монтажной площадки определяются в каждом конкретном случае.

Транспортирование блока волоком запрещается.

6.4.6. Транспортирование блоков автодорожным транспортом по зимнику не должно осуществляться при температуре окружающего воздуха ниже минус 40 °С, если нет других указаний в технических условиях.

6.4.7. В технических условиях на конкретное изделие должны быть указаны условия транспортирования, в т.ч. требования к выбору транспортных средств, к способам крепления и укрытия продукции на этих средствах и т.п., а также для сохранения качества продукции, требования связанные с особенностями ее погрузки и выгрузки, требования к обращению с продукцией после транспортирования.

6.5. Хранение

6.5.1. При хранении блоков необходимо обеспечить:

предохранение отдельных элементов и блока в целом от механических повреждений и деформаций;

защиту от атмосферных осадков;

установку блока на подкладках, исключающих непосредственное касание его пола или земли;

возможность осмотра.

6.5.3. В случаях, когда сроки хранения превышают гарантийные сроки консервации, все законсервированные детали и узлы подвергаются периодическому осмотру и переконсервации заказчиком.

6.5.4. Части блоков, поставляемые пакетами, связками или в ящиках (кроме оговоренных в п. 6.5.2.) должны храниться под навесом.

6.5.5. Условия хранения должны соответствовать нормативно-технической документации.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие блока требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации, установленных стандартом.

7.2. Гарантийный срок эксплуатации - не менее 18 месяцев со дня ввода блока в эксплуатацию, но не более 24 месяцев после отгрузки с предприятия-изготовителя.

Пункты 7.1., 7.2. (Новая редакция, Изм. № 3).

7.3. Гарантия не распространяется:

на комплектующие изделия, имеющие свой срок гарантии;

на опытные блоки;

на сменные детали приборов и арматуры, требующие периодической замены или притирки, срок службы которых зависит от условий эксплуатации.

7.4. Предприятие-изготовитель сохраняет за собой право наблюдения за условиями эксплуатации блока в течение гарантийного срока.

Заказчик обязан по требованию предприятия-изготовителя блоков представлять данные показаний приборов и другие показатели, характеризующие работу блока в течение гарантийного срока.

7.5. Блоки, поставляемые на экспорт должны быть проверены на патентную чистоту в отношении России и страны экспорта.

(Новая редакция, Изм. № 3).

7.6. Заказчик не согласовывает с разработчиком применение серийных блоков в разрабатываемых проектах строительства своих объектов.

ПРИЛОЖЕНИЕ 1

Обязательное

Форма паспорта блока

(Стр. 1)х

|

ПАСПОРТ БЛОКА ___________________________________________________________________________ (наименование блока) ___________________________________________________________________________ Регистрационный № х В скобках указано к какой странице относится запись |

(Стр. 2)

|

УДОСТОВЕРЕНИЕ |

|

о качестве изготовления блока |

|

(наименование блока) |

|

Заводской № _______ Изготовлен______ 19____г. |

|

Заказчик ___________________________________________________________________ |

|

___________________________________________________________________________ |

|

№ заказа _____________ |

|

___________________________________________________________________________ |

|

___________________________________________________________________________ |

|

(наименование предприятия-изготовителя и адрес) |

(стр. 3)

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

Давление, МПа |

рабочее |

|

|

расчётное |

||

|

пробное |

||

|

Температура, °С |

расчётная стенки |

|

|

минимально допустимая отрицательная стенки, находящейся под давлением |

||

|

минимальная рабочей среды |

||

|

максимальная рабочей среды |

||

|

Среда |

наименование |

|

|

характеристика |

||

|

Масса, кг |

(стр. 4)

СВЕДЕНИЯ ОБ ОСНОВНЫХ ЧАСТЯХ БЛОКА

1. Аппараты

|

Наименование аппарата |

Обозначение чертежа |

Заводской № |

№ паспорта аппарата (регистрационный №) |

Примечание |

2. Насосы

|

Наименование насоса |

Марка |

Количество, шт. |

№ паспорта |

Тип электродвигателя |

(стр. 5)

3. Металлоконструкции

|

Наименование основных частей (рамы, стойки, опоры) |

Обозначение чертежа |

Габаритные размеры, мм |

Основной металл |

Данные о сварке |

||||

|

длина |

ширина |

высота |

марка |

ГОСТ |

вид сварки |

электроды, св. проволока тип, марка, ГОСТ |

||

(стр. 6)

4. Трубопроводы

1) трубы

|

Наименование трубопровода и категория |

Марка стали |

ГОСТ на трубы |

Давление условное, МПа |

Размер трубы, мм |

Данные о сварке |

Фамилия сварщика (№ удостоверения) |

|

|

вид сварки |

электроды, проволока, тип, марка, ГОСТ |

||||||

(стр. 7)

2) данные о штуцерах, фланцах и крепёжных изделиях

|

Наименование изделий и обозначение |

ГОСТ, ОСТ или ТУ |

Размеры, мм или № по спецификации |

Материал |

Количество, шт. |

|

|

марка |

ГОСТ |

||||

(стр. 8)

3) трубопроводная арматура

|

Наименование и обозначение |

Количество, шт. |

Класс герметичности затвора |

Материальное исполнение |

Место установки |

(стр. 9 - 10)

5. Средства измерения, контроля, автоматизации и безопасности

|

Наименование |

Количество, шт. |

Обозначение тип |

Пределы измерения |

Место установки |

Средства измерения, контроля, автоматизации и безопасности установлены в соответствии с требованиями сборочных чертежей, монтажных схем и настоящего стандарта.

1. Подпись ответственного за монтаж.

2. Подпись ответственного за комплектацию блока средствами.

(стр. 11)

Данные о термообработке элементов блока

(вид и режим)

(стр. 12)

Данные о контроле сварных соединенийх)

|

Наименование элемента и номер чертежа |

Метод контроля |

Объём контроля |

Выявленные дефекты |

Оценка |

Номер и дата протокола испытаний |

|

х) К удостоверению о качестве изготовления должен быть приложен эскиз сварных соединений с указанием проконтролированных участков и методов дефектоскопии (карта контроля). |

|||||

Примечание. Заполняется для трубопроводов I и II категории и трубопроводов Ру свыше 10 МПа.

(Измененная редакция, Изм. № 2).

(стр. 13)

Сводный лист изменений

|

Наименование и обозначение чертежа |

Отклонение от чертежа (краткое содержание, номер и дата разрешения) |

Гарантийный срок должен соответствовать ОСТ 26-18-5-88.

(стр. 14)

|

Блок изготовлен в полном соответствии с ОСТ ________________________________ |

|

_________________________________________________________________________ |

|

Блок подвергался гидравлическому испытанию _______________________________ |

|

_________________________________________________________________________ |

|

Контроль сварных соединений произведён. Стыки признаны годными. |

|

Блок признан годным для работы с указанными в настоящем удостоверении параметрами и средой _______________________________________________________ |

|

_________________________________________________________________________ |

|

Блок подвергался измерению сопротивления изоляции электрооборудования. |

|

По результатам измерения установлено, что сопротивление изоляции соответствует нормам СНиП 3.05.07 и Правилам устройства электроустановок. |

(Измененная редакция, Изм. № 2).

Примечание. Для блоков, поставляемых частями, в паспорте необходимо делать отметку:

блок подвергался контрольной сборке,

контрольные стыки замаркированы.

Главный инженер подпись

Начальник ОТК подпись

М. П.

«____»___________19___г.

(стр. 15)

Сведения о местонахождении блока

|

Наименование предприятия-владельца |

Местонахождение блока |

Дата установки |

(стр. 16 - 17)

Сведения о замене и ремонте основных элементов блока, работящих под давлением

|

Дата |

Сведения о замене и ремонте |

Подпись ответственного лица |

(стр. 18 - 20)

Запись результатов освидетельствования

|

Дата освидетельствования |

Результаты освидетельствования |

Разрешённое давление, МПа |

Срок следующего освидетельствования |

(стр. 21)

|

Регистрация блока |

|

Блок зарегистрирован за № ________________________________________________ |

|

в _______________________________________________________________________ |

|

(регистрирующий орган) |

|

В паспорте пронумеровано _________ страниц и прошнуровано всего ____________ |

|

листов, в том числе чертежей на __________ |

|

________________________________________________________________________ |

|

(должность регистрирующего лица) (подпись) |

|

М. П. |

|

«___» ____________ 19___ г. |

ПРИЛОЖЕНИЕ 2

Справочное