|

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ

ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ

ПОМОЩИ СТРОИТЕЛЬСТВУ

|

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

БЕТОНА

И ЖЕЛЕЗОБЕТОНА

|

РУКОВОДСТВО

ПО ПРОИЗВОДСТВУ

БЕТОННЫХ РАБОТ

|

|

МОСКВА

СТРОЙИЗДАТ

1975

|

Рекомендовано

к изданию научно-техническим советом технологии, механизации, качества и

техники безопасности строительно-монтажных работ ЦНИИОМТП от 21 декабря 1973 г.

Руководство по производству

бетонных работ. М., Стройиздат, 1975. (Центр. науч.-исслед. и

проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву.

Науч.-исслед. ин-т бетона и железобетона).

Разработано ЦНИИОМТП и

НИИЖБом Госстроя СССР при участии Оргэнергостроя Минэнерго СССР и

Ленморниипроект Минморфлота СССР.

Содержатся рекомендации по

технологии производства бетонных работ при возведении монолитных бетонных и

железобетонных конструкций.

Предназначено для

строительно-монтажных и проектных организаций, производящих бетонные работы.

ПРЕДИСЛОВИЕ

Объем работ по возведению

монолитных бетонных и железобетонных конструкций непрерывно растет.

Область применения

монолитного бетона также расширяется. Монолитный бетон и железобетон и в

предстоящие 10 - 15 лет останется одним из основных строительных материалов в

различных областях строительства. Дальнейшее внедрение передовой технологии

бетонных работ и улучшение их качества являются основными задачами строителей.

Руководство содержит основные

требования к материалам для бетонных работ, методы расчета и подбора составов

бетона, указания по организации приготовления и перевозки бетонной смеси, по укладке

ее в обычных и особых условиях (при отрицательных температурах и в условиях

сухого жаркого климата), а также указания по технологии подводного

бетонирования и торкретным работам.

Руководство основывается на

действующих нормативных и инструктивных материалах. При составлении Руководства

использованы научные разработки и труды ЦНИИОМТП, НИИЖБ, Оргэнергостроя,

Ленморниипроекта и других организаций, а также передовой опыт строительных

организаций.

Материалы отдельных глав разработаны:

Глава 1 - кандидатами техн. наук Б.И. Березовским, Б.В.

Жадановским, Л.А. Широковой (ЦНИИОМТП), В.Д. Коюшевым; глава 2 - канд. техн. наук В.М. Медведевым и д-ром

техн. наук И.М. Френкелем (НИИЖБ); глава -

3 кандидатами техн. наук Ю.Г. Хаютиным

и А.С. Тилессом (Оргэнергострой); глава 4 - инж. В.И. Остромогольским (ЦНИИОМТП);

глава 5 - кандидатами техн. наук Л.С. Розенбоймом, Г.А.

Захарченко, Е.М. Кагановичем, инж. А.К. Герасимовым (ЦНИИОМТП) и д-ром техн.

наук П.В. Проценко (ВВИТКУ); глава 6 - кандидатами техн. наук В.М.

Медведевым, Э.Г. Соркиным (НИИЖБ), Ю.Г. Хаютиным (Оргэнергострой); глава 7

- канд. техн. наук В.Я. Гендиным, инженерами И.В. Коротковым, А.И. Твороговым,

Л.С. Гончаровой (ЦНИИОМТП), д-рами техн. наук. Б.А. Крыловым, С.А. Мироновым и

канд. техн. наук А.В. Лагойдой (НИИЖБ); глава

8 - канд. техн. наук Г.А.

Бужевичем (НИИЖБ); глава 9 - д-ром

техн. наук С.А. Мироновым, кандидатами техн. наук О.В. Белоусовым, А.С.

Дмитриевым и Е.Н. Малинским (НИИЖБ); глава 10 - канд. техн. наук С.Н. Курочкиным

(Ленморниипроект); глава 11 - кандидатами техн. наук В.Б.

Белевичем, И.И. Шаровым и глава 12 - канд. техн. наук Я.Г. Могилевским и

инж. С.А. Фельдман (ЦНИИОМТП).

Общее руководство по

составлению и редактирование рукописи осуществлено канд. техн. наук Б.И.

Березовским и инж. А.К. Герасимовым (ЦНИИОМТП).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.

Руководство по производству бетонных работ составлено в развитие главы СНиП III-В.1-70 «Бетонные и железобетонные конструкции

монолитные. Правила производства и приемки работ» и содержит рекомендации по

технологии производства работ, способствующие выполнению требований, указанных

в Строительных нормах и правилах.

1.2. Руководство содержит сведения по

приготовлению, транспортированию, укладке бетонной смеси на плотных и пористых

заполнителях в конструкции монолитных и сборно-монолитных сооружений,

особенностям производства бетонных работ в зимних условиях, в условиях сухого и

жаркого климата, способам производства работ по подводному бетонированию и

торкретированию.

При производстве бетонных

работ, имеющих специфические особенности, например в строительстве

автомобильных дорог, аэродромов и метростроении, можно использовать кроме

рекомендаций Руководства положения специальных ведомственных технических

документов.

Руководство не содержит

сведений по производству арматурных и опалубочных работ. Рекомендации на эти

виды работ составляются ЦНИИОМТП и издаются отдельно.

1.3. С целью организации комплексного

выполнения железобетонных работ все рекомендации Руководства предусматривают

соблюдение следующих принципов:

бетонные работы по каждому

этапу должны осуществляться после завершения опалубочных и арматурных работ;

бетонные работы следует

выполнять поточными методами, выделяя ведущий поток в составе объектных потоков

при строительстве отдельных зданий и сооружений или их комплексов (промышленные

предприятия, жилые массивы и т.п.);

все операции по ведущим и

большая часть по вспомогательным процессам должны обеспечиваться машинами и

механизмами;

для механизации производства

бетонных работ необходимо применять комплекты взаимосвязанных,

взаимодополняющих друг друга машин;

используемые машины и

механизмы в комплексном процессе должны работать в оптимальных режимах;

комплексность механизации

работ должна достигаться увязкой машин по основным параметрам и расположению в

механизированной цепи;

непрерывность и равномерность

производственного процесса.

1.4. Производство бетонных работ разделено на

следующие технологические этапы:

приготовление бетонной смеси;

транспортирование бетонной

смеси;

укладка бетонной смеси;

уход за бетоном в процессе

его твердения;

контроль качества бетонной

смеси в процессе ее укладки и бетона, уложенного в конструкцию, в процессе

твердения.

1.5. Приготовление бетонной смеси -

комплексный технологический процесс, включающий прием, хранение, подготовку

(например, рассев, подогрев, промывку и т.п.) заполнителей, добавок, цемента и

воды, подачу их в смесительное отделение, дозирование, перемешивание и выдачу готовых

замесов в транспортирующие устройства и оборудование.

1.6. Транспортирование бетонной смеси -

комплексный технологический процесс, включающий перевозку бетонной смеси

различными видами транспорта от бетонного завода до зоны производства работ со

всеми сопутствующими погрузочно-разгрузочными операциями.

1.7. Укладка бетонной смеси - основной

комплексный технологический процесс, включающий подачу бетонной смеси в

конструкцию, распределение ее, уплотнение и все сопутствующие работы по

обслуживанию основного процесса (очистку рабочих органов машин, трубопроводов,

утепление и т.д.).

1.8. Средства механизации бетонных работ

подразделяются в соответствии с выполняемыми операциями на:

системы средств механизации и

автоматизации приготовления бетонной смеси с переработкой, подачей и

дозированием составляющих материалов;

системы автотранспортных

средств, обеспечивающие доставку готовой бетонной смеси потребителям с

механизацией и автоматизацией загрузки и разгрузки бетонной смеси;

системы средств,

обеспечивающие укладку бетонной смеси.

1.9. Руководство предусматривает использование

для производства бетонных работ самого современного оборудования:

приготовление бетонной смеси

на автоматизированных и комплексно-механизированных заводах и установках;

транспортирование ее в

автобетоносмесителях, автобетоновозах;

укладку - бетононасосами,

пневмонагнетателями, ленточными бетоноукладчиками, переставными ленточными и

секционными конвейерами, перегрузочными бункерами, унифицированными

конструкциями бадей и различными средствами малой механизации.

1.10. Бетонные работы должны производиться в

соответствии с рабочими чертежами зданий и сооружений, проектами производства

работ, типовыми картами трудовых процессов и с соблюдением требований

соответствующих пунктов Строительных норм и правил.

Материалы, применяемые при

производстве бетонных и железобетонных работ, должны соответствовать

требованиям действующих стандартов, технических условий, а также рекомендациям,

изложенным в данном Руководстве.

1.11. Технологические карты работ, выполняемых

с использованием смесей на легких заполнителях, должны предусматривать:

способы транспортирования,

подачи и уплотнения смеси, обеспечивающие содержание в единице уплотненного

бетона заданного весового количества исходных материалов;

организацию транспортирования

бетонной смеси без перегрузочных операций;

выгрузку бетонной смеси из

автотранспортных средств непосредственно в бетоноукладочное оборудование;

подачу бетонной смеси на

любой участок бетонируемой конструкции с минимальным разравниванием.

1.12. Организация труда при производстве

бетонных работ должна осуществляться согласно рекомендациям «Руководства по

организации труда при производстве строительно-монтажных работ» (М.,

Стройиздат, 1972).

Материалы

2.1. Для тяжелого и легкого бетона должны

применяться цементы, отвечающие техническим требованиям, изложенным в ГОСТ

10178-62* «Портландцемент, шлакопортландцемент, пуццолановый портландцемент

и их разновидности».

Портландцемент может

выпускаться без добавок или с активными минеральными добавками,

предусмотренными в ГОСТ 6269-63 в количестве до 15 % веса цемента

следующих разновидностей:

обычный;

пластифицированный с добавкой

0,15 - 0,25 % сульфитно-дрожжевой бражки, снижающей водопотребность цемента на

8 - 10 % или повышающей подвижность и удобоукладываемость бетонной смеси, а

также морозостойкость затвердевшего бетона;

гидрофобный - с добавкой

асидола, мылонафта, олеиновой кислоты или окисленного петролатума в количестве

0,06 - 0,3 %, повышающей подвижность и удобоукладываемость бетонной смеси, а

также морозостойкость затвердевшего бетона;

быстротвердеющий - это

свойство получается за счет более мелкого помола цемента и сохраняется

ограниченное время;

сульфатостойкий, получаемый

из клинкера с содержанием трехкальциевого алюмината не более 5 % и

трехкальциевого силиката не более 50 %;

шлакопортландцемент,

содержащий 30 - 60 % молотого гранулированного шлака доменных печей;

пуццолановый портландцемент,

содержащий активные минеральные добавки вулканического происхождения или золу

теплоэлектростанций в количестве 25 - 40 % или осадочного происхождения 20 - 30

%.

Специальные цементы -

глиноземистый (ГОСТ

969-66), безусадочный, напрягающий, сульфатношлаковый могут применяться с

учетом их свойств по специальным указаниям.

2.2. Марка (активность) цемента (300, 400,

500, 600 кгс/см2) указывается в паспорте, однако для правильного

использования и расхода, особенно при получении цемента с разных заводов,

необходимо проводить его испытания. Если надо оценить качество цемента быстро,

испытание можно сделать непосредственно в бетоне (см. приложение II).

Как правило, активность

цемента должна быть выше требуемой марки бетона в 1,25 - 2 раза, что позволяет

получать составы бетона с умеренным расходом цемента. Исключение составляют

бетоны высоких марок - 500; 600 и выше, для которых могут применяться цементы,

равные по активности марке бетона.

2.3. Для бетонов марки 50 - 100, применяемых

для подготовки под полы, устройства стяжек и других элементов, в целях экономии

цемента рекомендуется применять добавки золы-уноса тепловых электростанций,

гранулированного молотого шлака или другие гидравлически активные добавки (см.

п. 2.8).

2.4. Выбор вида вяжущего, если нет специальных

указаний в проекте возводимого здания или сооружения, производится с учетом

климатических условий района строительства и периода года, а также условий

эксплуатации конструкций.

2.5. Для бетона элементов зданий, работающих в

условиях атмосферных воздействий, рекомендуется применять портландцемент для

массивных фундаментов и подземных конструкций - портландцемент и пуццолановый

портландцемент или шлакопортландцемент. Для бетона подземных сооружений,

находящихся в зоне капиллярного подсоса грунтовых минерализованных вод и

имеющих испаряющие поверхности, а также для других конструкций, подвергающихся

действию сульфатных вод, следует применять сульфатостойкий портландцемент или

портландцемент с содержанием трехкальциевого алюмината С3А (можно

дать только С3А) не более 8 %.

2.6. Цементы разных видов, активности и разных

заводов следует загружать в отдельные закрома или емкости склада.

При длительном хранении

снижается активность цемента, поэтому перед использованием цемента, хранящегося

более 1 - 2 месяцев, необходимо проверить его активность.

Совершенно недопустимо

смешивать специальные цементы с цементами на основе портландцементного

клинкера, так как это приведет к порче и тех и других и вяжущее нельзя будет

использовать.

2.7. Для сокращения трудовых затрат, улучшения

условий труда, сокращения простоев вагонов и исключения потерь цемента

рекомендуется механизировать разгрузку и погрузку цемента. При этом места

разгрузки необходимо защищать от атмосферных осадков.

В качестве примера в

приложении I дано краткое описание проекта механизации склада цемента с

грузооборотом 1500 т/год. Для более крупных строек должны проектироваться более

совершенные склады цемента.

2.8. Активные минеральные добавки природные

(осадочные: диатомиты, трепела, опоки, глиежи и вулканические: пемзы, трассы,

туфы, пеплы) и искусственные (доменные гранулированные шлаки, золы-уноса

тепловых электростанций, нефелиновый шлам, кремнеземистые отходы и др.), будучи

измельчены до тонкости помола цемента, а некоторые и без измельчения (шлам,

зола-унос) могут быть использованы для снижения расхода цемента в бетонах

низких марок при излишне высокой активности цемента.

2.9. Для измельчения добавок в больших

количествах рекомендуется применять шаровые мельницы, при малых количествах

добавок - вибромельницы.

В зависимости от вида

добавки, активности применяемого цемента и марки бетона количество вводимых

минеральных добавок должна установить строительная лаборатория опытным путем.

2.10. Поверхностно-активные вещества (ПАВ)

гидрофильно-пластифицирующие (сульфитно-дрожжевая бражка - СДБ, кальциевая соль

лигно-сульфоновой кислоты с примесью редуцирующих и минеральных веществ, обычно

поставляемая в жидком виде, иногда в твердом и др.),

гидрофобно-пластифицирующие (мылонафт, асидол-мылонафт, кремнийорганические

жидкости ГКЖ-10, ГКЖ-11, ГКЖ-94 и др.) и воздухововлекающие или

микрогазовыделяющие (СНВ-смола, нейтрализованная щелочью, воздухововлекающая,

ГКЖ-94 кремнийорганическая жидкость и др.), будучи добавлены в бетоны в

количестве 0,01 - 0,5 % веса цемента, позволяют повысить подвижность бетонной

смеси при сохранении марки бетона или снизить расход воды и повысить прочность

бетона или снизить расход цемента до 8 - 10 %.

Дозировка ПАВ назначается в

соответствии с данными табл. 19 СНиП

I-В.2-69 «Вяжущие материалы неорганические и

добавки для бетонов и растворов», но предварительно проверяется в строительной

лаборатории.

2.11. Химические добавки-ускорители (хлористый

кальций СаCl2, сернокислый натрий Na2SO4, поташ К2СО3, нитрат кальция Ca(NO3)2 и др.) и замедлители

схватывания и твердения бетона (строительный гипс Ca2SO4, слабая серная кислота H2SO4, СДБ и др.) применяются в количестве 1 - 2 % к весу цемента после

предварительной проверки эффекта их действия в строительной лаборатории.

Комплексные добавки СДБ и СНВ

повышают морозостойкость бетона, СДБ и CaCl2

дают экономию цемента и ускоряют твердение бетона.

2.12. Требования к заполнителям для бетона

подробно изложены в ГОСТ 10268-70 «Заполнители для тяжелого бетона. Технические

требования».

2.13. Зерновой состав и модуль крупности

мелкого песка могут быть исправлены добавкой искусственного дробленого песка

большей крупности. При загрязненности песка выше допустимой стандартом его

необходимо промывать, так как загрязненный песок вызывает перерасход цемента в

бетоне и снижает его однородность и прочность.

2.14. В местностях, в которых отсутствуют

природные пески, удовлетворяющие по зерновому составу требованиям ГОСТ

10268-70, применение мелких песков допускается после опытной проверки и

необходимых технико-экономических обоснований, а также мероприятий по снижению

перерасхода цемента (применение пластифицированных цементов или

пластифицирующих добавок, дробленого крупнозернистого песка-укрупнителя,

снижение доли песка в смеси заполнителей, присадку золы-уноса ТЭС и т.д.).

2.15. При отсутствии природных песков,

удовлетворяющих по зерновому составу требованиям ГОСТ 10268-70, целесообразно

применение искусственных дробленых песков.

2.16. Гравий и щебень должны поступать от

поставщиков, как правило, в промытом и фракционированном виде с загрязненностью

гравия не более 1 %, щебня изверженных и метафорических пород - 1 - 2 % и из

карбонатных пород - 2 - 3 %.

2.17.

Применение гравийно-песчаной смеси или рядового несортированного щебня

допускать нельзя, так как при разгрузке их на склад и перемещении по площадке

они произвольно разделяются по крупности и в дозаторы бетоносмесительной

установки может попасть неопределенная смесь по содержанию песка и

гравия-щебня, что приведет к получению очень неравномерной по подвижности

бетонной смеси, неустойчивой прочности затвердевшего бетона и в конце концов к

перерасходу цемента.

2.18. При поступлении в исключительных случаях

на строительство гравийно-песчаной смеси или рядового щебня они должны быть

переработаны и разделены на песок и гравий-щебень, а последние разделены на

фракции 5 - 10, 10 - 20, 20 - 40, 40 - 70 мм в соответствии с требованиями ГОСТ

10268-70. При загрязненности материалов, превышающей допустимые пределы, они

должны быть промыты:

2.19. Для исключения загрязнения заполнителей

для бетонов грунтом складские площадки для их приема должны иметь твердое

покрытие: бетонное из сборных плит или монолитное в зависимости от длительности

строительства, а при кратковременных работах - из деревянных щитов или

настилов. Кроме того, складские площадки должны иметь бортовые ограждения,

предотвращающие рассыпание песка и гравия-щебня за пределы твердого покрытия

склада.

При больших объемах работ

склад заполнителей должен сооружаться по проекту бетонного завода.

2.20. Для затворения бетонной смеси на всех

видах цемента и для увлажнения бетона в процессе твердения можно применять

любую воду: пригодную для питья, природную рек и озер или из искусственных

водоемов, не содержащих загрязнений сточными водами, солями, маслами.

При возникновении сомнений в

пригодности воды ее проверяют испытанием образцов раствора или бетона,

затворенных на проверяемой воде. Если прочность такого бетона будет не ниже

прочности бетона на питьевой воде, вода может считаться пригодной.

Состав тяжелого бетона и методы его

определения

2.21. Рациональным составом бетона считается оптимальное

соотношение составляющих, его материалов (цемента, воды, песка и гравия-щебня,

а также добавок пластификаторов, ускорителей), обеспечивающее заданные свойства

бетонной смеси (удобоукладываемость - подвижность или жесткость) и

затвердевшего бетона (прочность на сжатие и растяжение, плотность,

водонепроницаемость, морозостойкость и др.) при наименьшем расходе цемента.

2.22. Состав бетона выражается расходом

составляющих в кг на один куб. м3 уплотненной смеси или соотношением

составляющих к весу цемента, принимаемому за единицу.

2.23. Разными авторами разработано большое

количество приемов подбора и готовых таблиц для назначения составов бетона. Но

при этом необходима предварительная оценка качества составляющих материалов

(удельная и объемная масса, количество пустот, активность цемента, влажность

заполнителей и др.) в лаборатории, что требует значительных затрат времени.

2.24. При использовании любого приема подбора

состава бетона результаты расчетов должны быть проверены и откорректированы

пробными замесами бетона на конкретных применяемых материалах.

2.25. Разработка состава бетона ведется в

соответствии с требованиями, предъявляемыми проектом сооружения или ТУ.

Требования к бетонной смеси и

полученному из нее бетону обычно сводятся к следующим:

а) должна быть обеспечена и

своевременно получена требуемая прочность и долговечность бетона правильным

выбором материалов (в первую очередь цемента), состава и, если нужно, добавок.

Прочность бетона должна быть однородна (см. главу VI «Контроль качества бетона»);

Таблица 1

Расход воды в

зависимости от консистенции бетонной смеси и крупности заполнителей

|

Консистенция

|

Расход воды (л/м3)

при наибольшей крупности, мм

|

|

гравия

|

щебня

|

|

осадка конуса, мм

|

жесткость, с

|

20

|

40

|

70

|

20

|

40

|

70

|

|

-

|

30 - 50

|

150

|

135

|

125

|

165

|

150

|

135

|

|

-

|

20 - 30

|

160

|

145

|

135

|

175

|

160

|

145

|

|

-

|

15 - 20

|

170

|

155

|

140

|

185

|

170

|

155

|

|

2 - 3

|

-

|

175

|

160

|

145

|

190

|

175

|

160

|

|

4 - 6

|

-

|

185

|

170

|

155

|

200

|

185

|

170

|

|

7 - 10

|

-

|

195

|

180

|

165

|

210

|

195

|

180

|

б) подвижность или жесткость смеси должна

соответствовать месту и средствам укладки, что устанавливается строителем на

месте работ по табл. 6 СНиП III-В.1-70;

в) бетонная смесь должна быть приготовлена

с наименьшим расходом цемента.

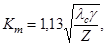

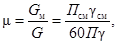

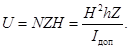

2.26. Прочность бетона зависит от величины  - отношения

по массе цемента к воде, которое определяется по формуле

- отношения

по массе цемента к воде, которое определяется по формуле

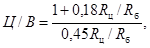

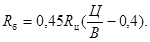

(1)

(1)

Зная активность цемента Rц и марку бетона Rб в 28-дневном возрасте, подсчитывают

фактор прочности плотного бетона Ц/В.

После определения величины Ц/В

надо найти расход воды В, при котором цементное тесто сообщит бетонной

смеси нужную консистенцию. Расход воды приводится в табл. 1.

По количеству воды В и

цементно-водному отношению находят расход цемента Ц:

Ц = Ц/В×В. (2)

Установив расходы цемента и

воды, вычисляют абсолютный объем цемента  - в литрах

- в литрах

(3)

(3)

где gц - удельная плотность цемента, обычно принимаемая для

портландцемента равным 3,15 кг/л, и находят абсолютный объем цементного теста,

л/м3

(4)

(4)

Таблица 2

Доля песка r в зависимости от Ц/В и крупности заполнителей

|

Ц/В

|

r в смеси заполнителей наибольшей крупности, мм

|

|

щебень

|

гравий

|

|

20

|

40

|

70

|

20

|

40

|

70

|

|

1,43

|

0,45

|

0,42

|

0,49

|

0,42

|

0,40

|

0,37

|

|

2,00

|

0,40

|

0,38

|

0,35

|

0,38

|

0,36

|

0,35

|

|

2,80

|

0,36

|

0,35

|

0,33

|

0,35

|

0,34

|

0,32

|

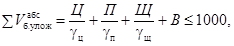

Абсолютный объем заполнителей (л/м3)

определяют как равность между объемом бетона (1 м3 = 1000 л) и

абсолютным объемом теста

(П + Щ)абс = 1000

- ( + В).

+ В).

Пользуясь табл. 2, находят долю песка r в смеси заполнителей.

Количество песка в 1 м3

бетона находят по формуле

П = (П + Щ)абсrgп. (5)

Количество щебня в 1 м3

бетона в кг определяют по формуле

Щ = (П + Щ)абс(1 - r)gщ, (6)

где gп и gщ - соответственно удельная плотность песка и щебня.

Пример. Рассчитать состав

бетона, если известно, что марка бетона 300; марка цемента 400; наибольшая

крупность щебня 40 мм; требуемая подвижность - 6 см по конусу;

gц = 3,15; gп = 2,66; gщ =

2,62.

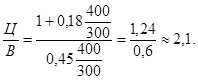

Решение. Рассчитываем

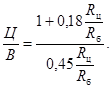

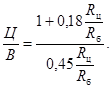

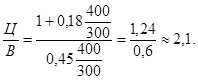

величину Ц/В:

Находим по табл. 1 расход воды в бетонной смеси. В = 185

л/м3.

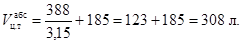

Расход цемента составит 185×2,1 = 388 кг/м3

Абсолютный объем цементного

теста составит

Абсолютный объем заполнителей

составит:

(П + Щ)абс = 1000 - 308 = 692 л.

Из табл. 2 находим долю песка в смеси: r = 0,38.

Абсолютные объемы песка и

щебня составят:

= 692×0,38 = 263 л/м3;

= 692×0,38 = 263 л/м3;

= 692×0,62 = 429 л/м3.

= 692×0,62 = 429 л/м3.

Масса песка и щебня в 1 м3

бетона составит:

gпеска = 263 л/м3×2,66 кг/л = 700 кг/м3;

gщебня = 429 л/м3×2,62 кг/л = 1142 кг/м3.

В результате сделанного

расчета состав бетона выразится так:

цемент - 388 кг/м3;

песок - 700 кг/м3;

щебень - 1142 кг/м3;

вода - 185 л/м3.

Для расчета загрузки

смесителя указанные количества умножают на емкость чаши (или барабана)

смесителя по выходу бетона.

2.27. В приведенном примере расчета состава

бетона есть следующие недостатки:

формула для расчета величины Ц/В

является приближенной, поскольку она выведена по средним данным опытов;

для расчетов нужно определить

R для цемента, g для цемента, песка и щебня, что требует затрат времени,

специальных приборов и не всегда доступно полевой лаборатории.

2.28. Найденный расчетом состав бетонной смеси

должен быть проверен опытным затворением на консистенцию, а бетон - на

прочность.

Для проверки принимают

количества материалов в 100 раз меньше, чем это подсчитано на 1 м3

бетона.

Если при проверке обнаружится

недостаточная или излишняя подвижность бетонной смеси, соответственно

увеличивают или уменьшают расход воды, повторяют расчет и вновь производят

проверку. Из смеси, подвижность которой окажется равной заданной, формуют

кубики (ребром 10 см), которые к требуемому возрасту испытывают на сжатие. При

этом если прочность окажется недостаточной, увеличивают Ц/В, повторяют

вновь расчет и проверку.

2.29. При подборе состава следует вносить

следующие поправки:

а) если песок или щебень

(гравий) имеют влажность aп % и aщ %, то

при дозировании расчетное количество воды должно быть уменьшено на то, которое

содержится в песке и щебне, а именно:

(7)

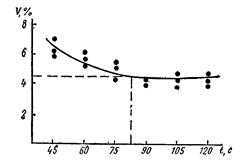

(7)

где Вп - производственный

расход воды; Вр - расчетный расход;

б) если же щебень обладает

водопоглощением W %, то количество дозируемой воды надо

увеличить и тогда количество воды затворения при влажных заполнителях составит

Вп = Вр - aпП - aщЩ + WЩ = Вр

- gпП - Щ(aщ - W). (81)

Пример. Рассчитать производственный расход воды

в бетонной смеси, если расчетный расход Вр = 185 л, aп = 3 %, aщ = 1 %, W = 2 %. Потребные количества песка и щебня составляют 700 кг/м3

и 1142 кг/м3.

Пользуясь формулой (8), найдем:

Вп =

185 - 0,03×700 - 1142(0,01 - 0,02) = 185 - 21 + 1142×0,01 = 185 - 21 + 11,4 = 175 л.

В приложении II дается подробное описание приема

назначения состава бетона без предварительной оценки активности цемента и

приведены все необходимые данные, позволяющие в короткий срок и с правильной

оценкой строительных свойств имеющегося цемента и заполнителей решить вопрос о

рациональном составе бетона.

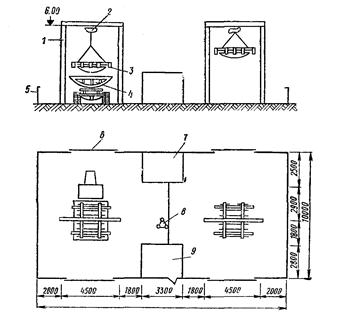

Общие положения

3.1. Приготовление бетонной смеси может быть

организовано:

на центральном районном

заводе, снабжающем готовой смесью строительные объекты, расположенные на

расстояниях, не превышающих технологически допустимые радиусы автомобильных

перевозок;

на приобъектных бетонных

заводах;

в автобетоносмесителях,

загружаемых на центральных установках сухой бетонной смесью.

Кроме того, в качестве

вспомогательного оборудования для приготовления небольших порций бетонной смеси

используют отдельно стоящие бетоносмесители.

3.2. В крупных населенных пунктах и в районах

с развитой дорожной сетью приготовление бетонной смеси предпочтительнее

осуществлять на центральных районных заводах. Такие предприятия, как правило,

экономически более эффективны, чем система мелких ведомственных приобъектных

заводов. Крупные центральные районные заводы имеют более высокий коэффициент

использования оборудования во времени, характеризуются более высокой степенью

механизации и автоматизации, что позволяет организовать эффективный контроль

качества продукции.

3.3. Мелкие приобъектные бетонные заводы

целесообразны главным образом в удаленных от центральных заводов районах и при

невозможности доставки смеси с центрального завода по дорожным условиям района.

3.4. При небольшой потребности в бетонной

смеси строительного объекта, удаленного от центрального бетонного завода на

расстояние, превышающее технологически допустимый радиус доставки (см. табл. 6 настоящего Руководства),

приготовление смеси автобетоносмесителями может быть экономически более

эффективным, чем устройство приобъектного завода.

3.5. Применение автобетоносмесителей

целесообразно также, если используются бетонные смеси высокой подвижности при

повышенном требовании к однородности ее состава (например, для строительства в

скользящей опалубке, для трубопроводного транспорта и др.).

3.6. Рациональная схема размещения бетонных

заводов по территории района строительства должна определяться

экономико-математическим методом. Общие принципы решения задачи размещения

промышленных предприятий и конкретное применение их для целей районирования

бетонных заводов изложены в специальной литературе. При проектировании

размещения бетонных заводов необходимо учитывать перспективное развитие района

строительства.

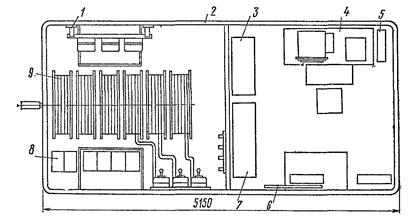

Бетонные заводы

3.7. Бетонные заводы в основном состоят из:

собственно бетоносмесительной

установки, включающей расходные емкости для составляющих бетон материалов,

дозаторов, бетоносмесителей и различного вспомогательного оборудования (в том

числе оборудование для введения жидких добавок);

складов материалов,

составляющих бетон;

внутризаводского

транспортного технологического оборудования - конвейеры, цементопроводы,

элеваторы и др.

3.8. В зависимости от конкретных потребностей

и особенностей обслуживания бетонным заводом строительств в его состав могут

входить дополнительные сооружения и оборудование, например:

контрольная сортировка

заполнителей;

установка для помола цемента;

льдогенераторная установка

(для бетона массивных гидросооружений) и др.

Крупные бетонные заводы

обычно сооружаются с собственной компрессорной, а иногда и котельной.

3.9. Бетонные заводы по конструкции подразделяются

на стационарные, инвентарные сборно-разборные и передвижные.

3.10. Стационарные бетонные заводы сооружают в

районах долговременного строительства.

3.11. Наиболее распространены инвентарные

сборно-разборные бетонные заводы. Каркас инвентарных заводов стальной на

болтовых соединениях; заводские коммуникации позволяют разбирать их секциями,

соответствующими транспортным габаритам.

3.12. Практика эксплуатации инвентарных

бетонных заводов с каркасом из линейных элементов показала, что демонтаж их весьма

сложен. Болтовые соединения загрязняются и корродируют, что вызывает

необходимость применения для разборки огневой резки. Обшивка и щиты утепления

при демонтаже частично повреждаются. Нарушается геометрия сборных элементов

каркаса. Поэтому предпочтительнее блочная конструкция инвентарных бетонных

заводов.

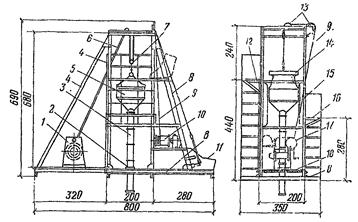

3.13. Компоновка бетоносмесительных установок

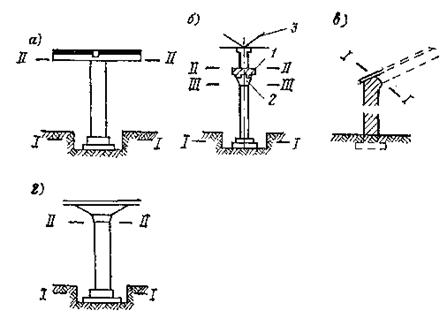

может быть вертикальной или ступенчатой («партерной»).

Достоинством вертикальной

компоновки является меньшая площадь застройки, а также однократный подъем

материалов в расходные бункера с последующим гравитационным прохождением вплоть

до выгрузки готовой бетонной смеси в транспортные средства.

Установки, выполненные по

«партерной» схеме, имеют меньшую высоту, что облегчает их монтаж. В то же время

число единиц подъемного оборудования для материалов и число точек перегрузок

при «партерной» компоновке больше, чем при вертикальной.

Бетонные заводы, рассчитанные

на долговременную эксплуатацию в одном пункте, целесообразно проектировать с

вертикальными схемами бетоносмесительных установок.

«Партерные»

бетоносмесительные установки экономичнее для часто перебазируемых заводов, так

как они характеризуются меньшей продолжительностью и стоимостью монтажа.

3.14. Бетоносмесительные установки могут

выполняться с линейным или гнездовым расположением бетоносмесителей.

Преимуществом гнездового

расположения является возможность загрузки 3 - 6 бетоносмесителей из одного

комплекта дозаторов, так как центры загрузочных отверстий бетоносмесителей

располагаются симметрично относительно центра сборной загрузочной воронки. При

линейной схеме загрузка двух бетоносмесителей из одного комплекта дозаторов

осложнена.

3.15. Гнездовая компоновка бетоносмесителей

предпочтительна для заводов, выпускающих одновременно ограниченное количество составов

бетонной смеси с погрузкой в транспортные средства большой грузоподъемности

(например, для крупных гидротехнических строек). При такой схеме сокращается

продолжительность загрузки транспортных средств.

3.16. Линейное расположение бетоносмесителей удобно

для заводов с многомарочной продукцией (например, для центральных районных

заводов). Эта схема имеет самостоятельные бункера выдачи для каждого

бетоносмесителя, что позволяет одновременно выдавать на транспортные средства

смесь различных составов.

3.17. По технологическому признаку бетонные

заводы подразделяют на заводы цикличного и непрерывного действия.

Принципиальные отличия между ними только в типе установленных дозаторов и

бетоносмесителей.

Для заводов с многомарочной

продукцией предпочтительны заводы цикличного действия.

3.18. Технические характеристики бетонных

заводов и оборудование для них приведены в табл. 1 - 5

приложения III.

Дозирование

3.19. Дозирование составляющих при приготовлении бетонной смеси

производится по массе; исключение допускается при дозировании воды.

3.20. Не реже одного раза в месяц приводится

метрологическая поверка дозаторов и контрольная проверка погрешности дозирующих

устройств. Кроме того, рекомендуется ежедневная проверка работы дозаторов при

автоматическом режиме отвешивания.

3.21. Метрологическая поверка проводится

госповерителем с участием представителей стройлаборатории по ГОСТ 13712-68 и

14166-69. При этом весовой механизм отключают от автоматических устройств,

пылезащитных фартуков, пневматических и электрических проводов, дополнительных

успокоителей и тарируют.

Затем определяют величину

непостоянства показаний циферблатного отсчетного устройства, для чего стрелку

плавно выводят из положения равновесия не менее чем на 1/4 шкалы приложением

нагрузки к тяге силы. Непостоянство показаний ненагруженного весового механизма

не должно превышать ± 0,5 деления шкалы циферблата.

После этого определяют

погрешность показаний не менее чем в десяти равномерно распределенных точках

шкалы от наименьшего предела дозирования до наибольшего. Погрешность показаний

определяют при возрастающих и убывающих значениях нагрузки до наибольшего

предела дозирования. При этом используются образцовые гири 4-го разряда (ГОСТ

12656-67).

Погрешность показаний на всем

диапазоне шкалы циферблата не должна превышать ± 1 деления шкалы.

Вариацию показаний дозаторов

определяют трехкратным арретированием каждой проверяемой точки. Вариация

показаний нагруженных дозаторов не должна превышать одного деления шкалы.

Чувствительность весового

механизма дозаторов определяют путем добавления или снятия гири-допуска,

соответствующей по массе цене деления шкалы.

Чувствительность определяют

не менее двух раз в каждой проверяемой точке. Чувствительность дозаторов во

всем диапазоне нагрузок должна быть такой, чтобы изменение массы дозируемого

груза на величину, равную цене деления циферблатного указателя, вызывало

смещение стрелки на одно деление. При этом указательный конец стрелки должен

совпадать со штрихом шкалы или устанавливаться так, чтобы между ним и штрихом

шкалы не было заметного просвета.

В случае отклонений показаний

от перечисленных требований производится регулировка весового механизма

дозатора по инструкции завода-изготовителя.

3.22. Контрольная проверка точности дозирования

осуществляется при автоматическом режиме отвешивания. Контрольная проверка

производится в диапазоне взвешиваний, соответствующем второй (левой) половине

шкалы циферблатного указателя. Результаты определяются по данным 30

взвешиваний. При этом для каждого из взвешиваний определяется отклонение

фактического веса от заданного. Не менее 85 % отклонений фактического веса от

заданного должны быть не выше:

Составляющие Допустимая

погрешность, %

Цемент и активные добавки,

дозируемые в виде порошка............................................. ±

2

Заполнители....................................................................... ±

3

Вода, активные добавки,

дозируемые в мокром

виде, и водные растворы

хлористых солей

и пластифицирующих добавок........................................ ±

2

3.23. Ежедневная проверка работы дозаторов при

автоматическом отвешивании производится представителем стройлаборатории. В

состав ее входит проверка действия успокоителя и сокращенная проверка

погрешности взвешивания в автоматическом режиме.

Успокоитель должен

обеспечивать затухание колебаний стрелки циферблатного указателя в течение 2 -

3 полупериодов. При сокращенной проверке дозаторов фиксируют значение десяти

автоматических отвешиваний. Разность между фактическим и заданным весом в

восьми отвешиваниях из десяти не должна превышать приведенных выше.

Рекомендуется ежедневные проверки погрешности дозирования проводить в разные

дни на различных участках шкалы - от максимальной до минимальной дозы в

соответствии с фактически применяемыми составами смеси.

3.24. Входные затворы дозаторов должны

открываться с постоянной скоростью в течение 0,5 - 0,7 с. Поэтому конструкция

затвора должна исключать заклинивание частицами щебня или гравия. Хороший

эффект дают, например, увеличенные зазоры («карманы») в месте примыкания стенок

затвора к днищу.

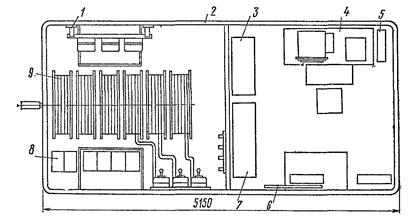

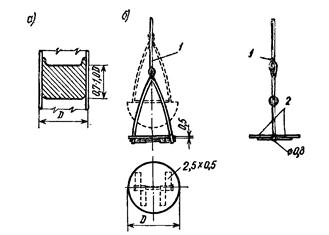

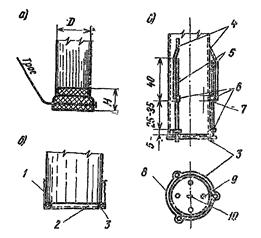

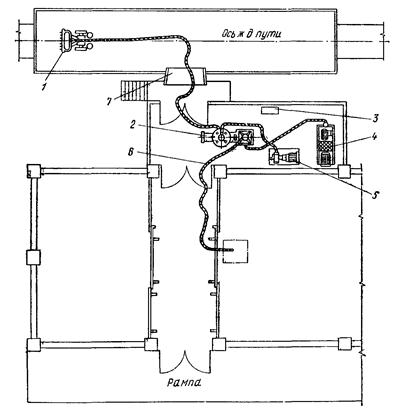

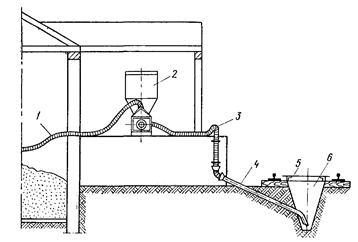

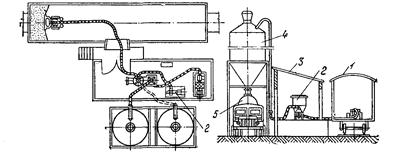

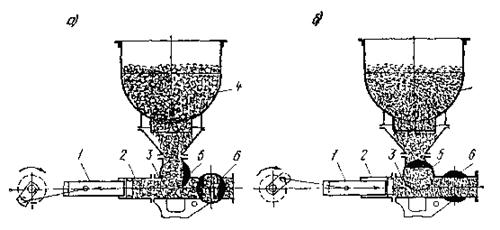

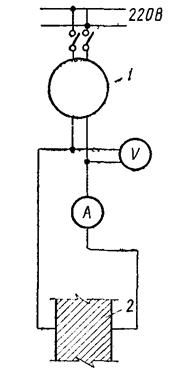

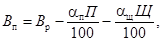

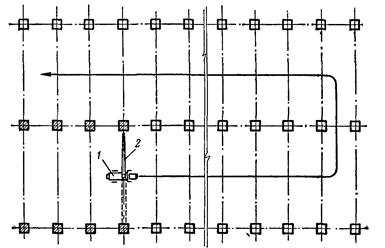

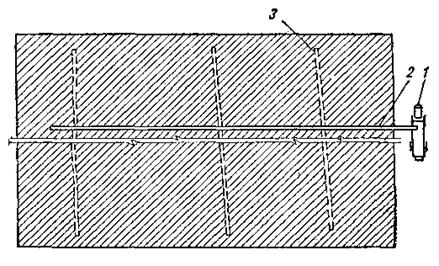

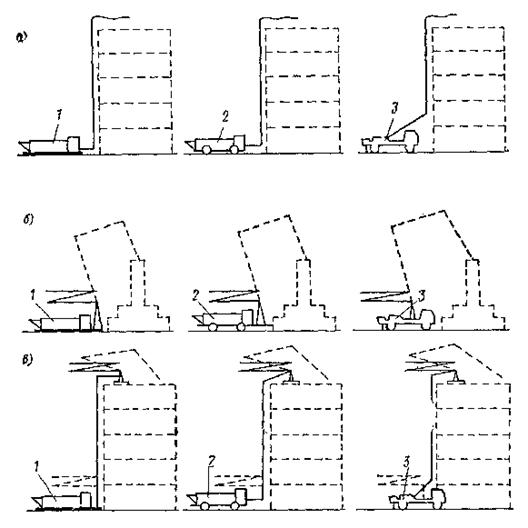

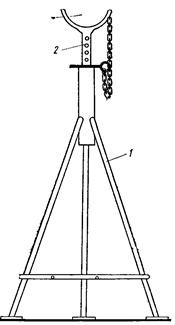

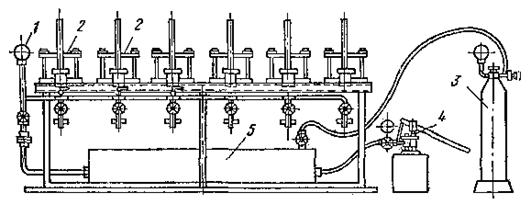

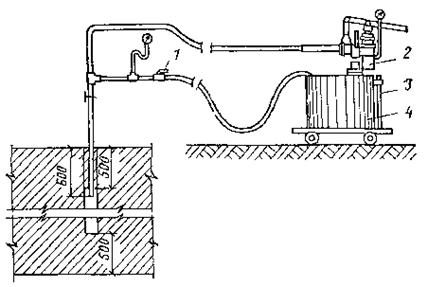

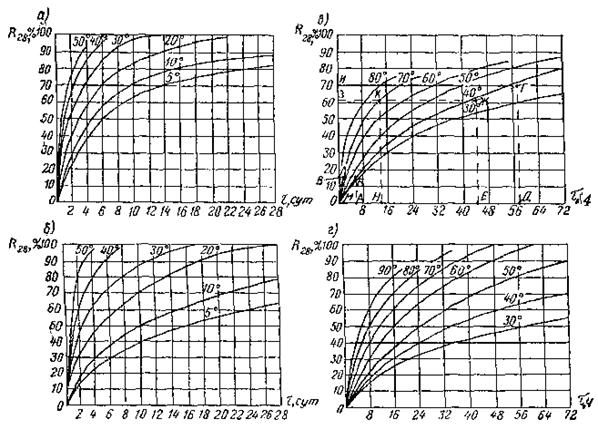

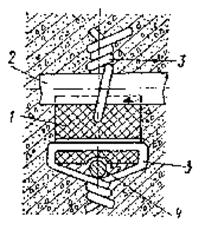

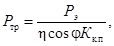

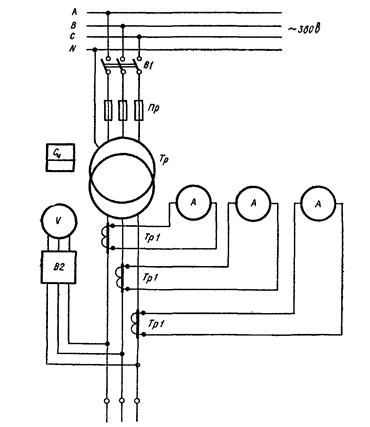

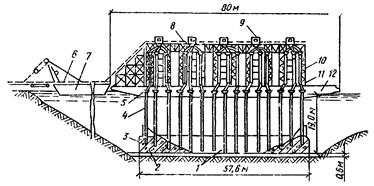

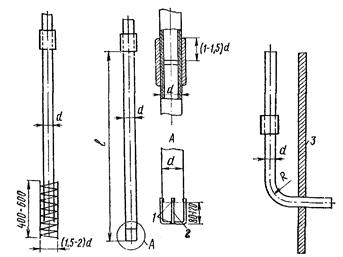

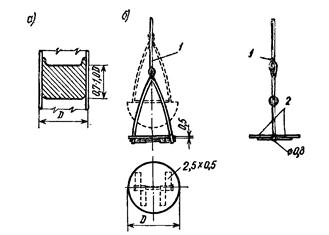

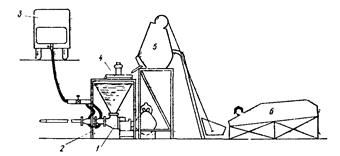

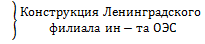

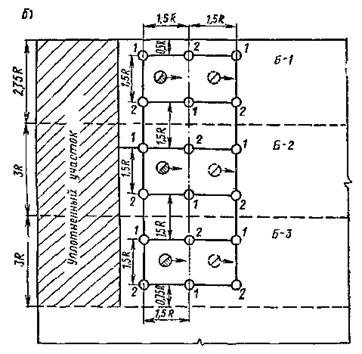

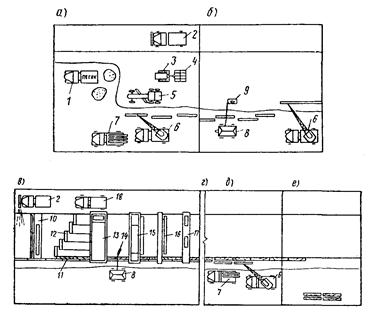

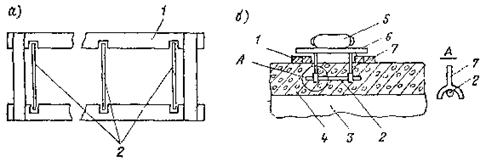

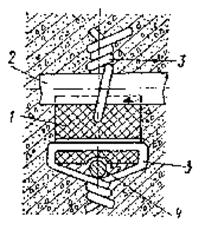

Рис. 1. Конструкция ограничителя впускного

и выпускного затворов дозатора АВДИ-2500

1 - привод; 2 - винтовой ограничитель; 3 -

контргайка; 4 - резиновый амортизатор; 5 - упор затвора; 6

- затвор; 7 - рама дозатора

3.25. Конструкция затвора должна обеспечивать

регулирование расхода материалов при его поступлении в дозаторы. Это необходимо

для уменьшения колебательных движений весовой системы, которые в некоторых

случаях делают невозможным точное дозирование. Правильный выбор величины

расхода в сочетании с хорошо работающим успокоителем - необходимые условия

точного дозирования. На рис. 1

показан ограничитель хода впускного затвора дозатора АВДИ-2500, позволяющий

плавно регулировать расход от 50 до 500 кг/с.

3.26. При дозировании цемента необходимо

обеспечить равномерное его поступление в весовой бункер. Этому препятствует

зачастую неудовлетворительная конструкция расходных бункеров и, в особенности,

питателей. Применяемые в качестве питателей короткие шнеки или аэрожелоба не

всегда могут обеспечить постоянство расхода, так как сильно аэрированный при

подаче в расходный бункер цемент течет самопроизвольно, даже при закрытых

затворах и выключенных питателях. Это ведет к значительному перерасходу

цемента. Избежать этого можно соблюдением нижеперечисленных условий.

Питатель представляет собой

расположенный наклонно с подъемом к дозатору шнек, длина которого должна быть в

6 - 8 раз больше его диаметра. Хороший результат может дать также двухкамерный

лопастной питатель.

3.27. Не рекомендуется дозировать цемент из

бункера, в который он в этот момент подается пневмотранспортом. При

невозможности выполнения этого требования следует не допускать сработки более

двух третей объема расходного бункера. При этом должна быть обеспечена

исправность циклонов и фильтров системы пневмоподачи. Следует стремиться к

возможно большей концентрации цемента в цементно-воздушной смеси. С этой точки

зрения эрлифты и камерные насосы предпочтительнее насосов

пневмовинтовых. Везде, где позволяют условия, должен применяться механический

способ вертикального транспорта цемента.

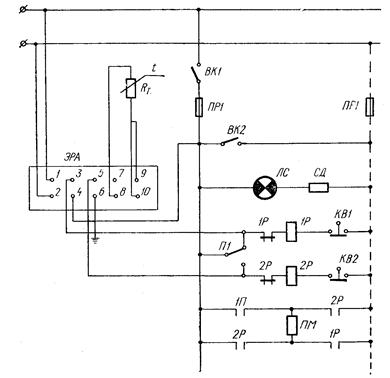

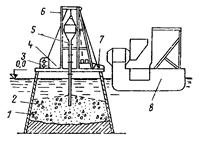

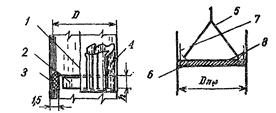

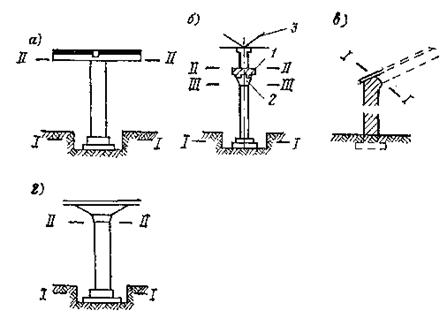

Рис. 2. Электролитический датчик веса

3.28. Для повышения точности дозирования может

быть рекомендован способ, исключающий влияние неравномерности поступления

материала в весовой бункер. Способ заключается в том, что материал загружается

в дозатор до определенного веса, близкого к максимальному, а затем

автоматически дозируется, в процессе выгрузки из дозатора в бетоносмеситель.

3.29. Все бетонные заводы с годовой

производительностью свыше 200 тыс. м3 рекомендуется оснащать

приборами для автоматической записи показаний дозаторов.

Для этой цели могут быть

использованы электронные автоматические самопишущие мосты типа ЭМП-209. Для

преобразования хода стрелки циферблатного указателя дозатора в величину

электрического сопротивления может быть использован электролитический датчик

конструкции Оргэнергостроя (рис. 2).

Диаграммный контроль с

помощью самописцев ЭМП-209 заключается в том, что на ленте, кроме

автоматической записи движений стрелки циферблатного указателя, вручную наносят

линии норм и допустимых интервалов отклонений (± 1 - ± 2 %).

В конце каждой смены лаборант

должен подсчитать количество взвешиваний, выходящих за пределы допустимых.

Отношение этого количества к общему числу замесов является характеристикой

точности дозирования в данной смене. Так как по ленте можно с большой точностью

определить время всех простоев, то она может быть использована как контрольный

журнал работы бетонного завода. Операторы и лаборанты должны обозначать на

ленте причины простоев. По характеру записи можно также судить об утечке

материала через впускной или выпускной затворы дозатора, о зависании его на

стенках расходного или весового бункеров, об общем объеме выпуска бетонной

смеси и расходе материалов.

3.30. Состав бетонной смеси следует

систематически корректировать с учетом изменения характеристик заполнителей

(влажности, гранулометрического состава, загрязнения) для обеспечения требуемой

подвижности и постоянства заданного водоцементного отношения.

С целью обеспечения

корректировки состава в производственных условиях в оборудовании бетонного

завода должны быть предусмотрены устройства для отбора проб бетонной смеси и

составляющих, а оператору и представителю стройлаборатории обеспечена

возможность осмотра каждого замеса без снижения производительности завода. Для

этого желательно центральный пост управления бетонным заводом размещать в

нижнем этаже.

3.31. Оператор центрального поста должен иметь

возможность получать информацию о фактических величинах доз и по указанию

представителя стройлаборатории изменять норму дозирования.

Дозаторы для этого должны

быть оснащены соответствующими устройствами дистанционного управления и контроля.

Приборы для автоматической записи показаний дозаторов также рекомендуется

располагать в центральном посту.

3.32. Жидкие добавки (пластифицирующие,

воздухововлекающие, противоморозные и т.д.) должны, как правило, взвешиваться в

виде рабочего раствора в отдельных дозаторах. Возможно введение добавок в воде

затворения при условии, что разница в расходе цемента между различными

составами бетонной смеси, выпускаемыми в течение суток, не превышает 2 %

среднего, а разница в дозировке воды в зависимости от влажности заполнителей по

каждому из составов не превышает 2 % номинального водосодержания.

3.33. Концентрацию рабочего раствора добавок

рекомендуется контролировать перед каждым заполнением расходных баков, но не

реже одного раза в смену.

3.34. Для контроля концентрации рабочего

раствора добавок могут применяться способы, основанные на измерении удельного

веса, электропроводности, или колориметрический метод. Способ контроля

концентрации устанавливается стройлабораторией.

3.35. Сухие порошкообразные добавки (типа

золы-уноса) рекомендуется подавать в отдельный бункер, снабженный

самостоятельной системой аспирации. Желательно применение для подачи подобных

добавок также отдельного трубопровода и дозатора.

Перемешивание

3.36. Приготовление бетонной смеси может

производиться в смесителях гравитационного или принудительного перемешивания.

Бетоносмесители принудительного перемешивания рекомендуются для приготовления

жестких смесей, смесей на пористых заполнителях, бетонных смесей с высокими расходами

цемента (более 350 кг/м3).

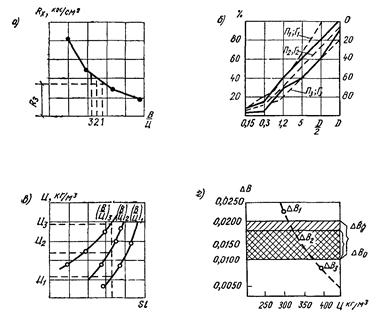

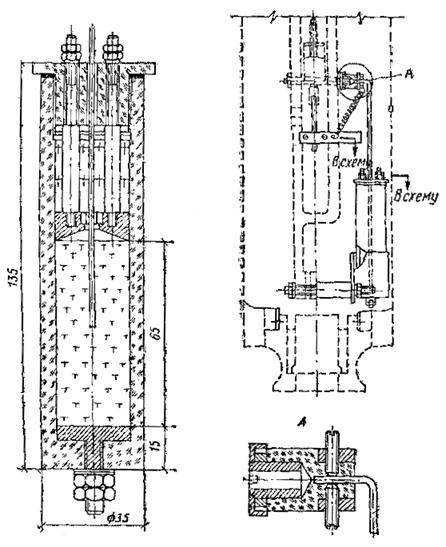

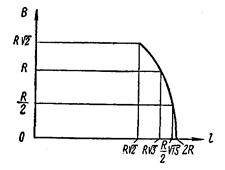

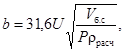

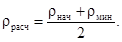

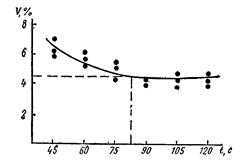

Рис. 3. График зависимости коэффициента

вариации прочности от продолжительности перемешивания

Гравитационные бетоносмесители

дешевле и проще в эксплуатации. Кроме того, в них можно, как правило,

приготовлять смеси с заполнителями большей крупности, чем в бетоносмесителях

принудительного перемешивания.

3.37. Продолжительность перемешивания, как

правило, должна определяться строительной лабораторией опытным путем для

применяемых материалов и составов бетонной смеси.

3.38. Продолжительность перемешивания считается

с момента окончания загрузки всех материалов в смеситель до начала выгрузки из

него смеси.

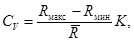

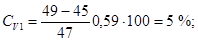

3.39. Критерием качества перемешивания бетонной

смеси рекомендуется считать величину коэффициента вариации прочности в серии

контрольных образцов кубов, приготовленных из одного замеса.

3.40. Опытное определение продолжительности

перемешивания в производственных бетоносмесителях следует осуществлять,

удостоверившись, что коэффициент вариации прочности образцов-близнецов,

приготовленных в лаборатории, не превышает 4 - 5 %.

3.41. Для установления необходимой

продолжительности перемешивания рекомендуется опытным путем определить

зависимость V = f(t), где V - коэффициент вариации образцов-близнецов, изготовленных из проб

одного замеса; t - продолжительность перемешивания.

Таблица 3

Наименьшая

продолжительность перемешивания бетонной смеси в смесителях цикличного действия

(с)

|

Объем готового замеса смесителя, л

|

Смесители

|

|

гравитационные

|

принудительного

перемешивания

|

|

смеси

с осадкой конуса, см

|

|

менее

2

|

2

- 5

|

более

6

|

|

500 и менее

|

100

|

75

|

60

|

60

|

|

Более 500

|

150

|

120

|

90

|

60

|

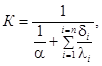

Достаточной

является продолжительность перемешивания, соответствующая выполаживанию кривой

на графике (рис. 3).

3.42. Для построения зависимости V = f(t) готовят несколько замесов бетонной смеси с различной продолжительностью

перемешивания, например 45, 60, 75, 90, 120 с. Каждой продолжительности

перемешивания должны соответствовать три опытных замеса. Минимальную

продолжительность перемешивания рекомендуется принимать: для бетоносмесителей

принудительного перемешивания 45 с, а для гравитационных - 60 с.

3.43. Отбор проб для изготовления контрольных

образцов кубов должен производиться сразу после перемешивания. Пробы должны

отбираться равномерно по мере выгрузки замеса от всех его частей.

3.44. Для изготовления образцов нужно отобрать

не менее 10 проб, а образцов-кубов из одного замеса - не менее 20.

Отбор проб смеси удобно

производить путем протягивания под погрузочным отверстием бетоносмесителя или

под бункером выдачи специальной тележки с укрепленными на ней емкостями.

3.45. Изготовление образцов и испытания следует

проводить по ГОСТ 10180-67.

Для ускорения получения

результатов рекомендуется испытывать образцы на прочность после 7 суток

хранения в нормально-влажностных условиях или после термовлажностной обработки

в лабораторной пропарочной камере. В последнем случае необходимо соблюдать

одинаковый режим термообработки для всех образцов, а испытания проводить не

ранее чем через 4 ч после окончания пропаривания.

3.46. Величина коэффициента вариации прочности

образцов бетона, приготовленных из проб, соответствующих каждой

продолжительности перемешивания, принимается равной среднему из трех,

полученных в каждом опытном замесе.

3.47. При отсутствии данных опытной проверки

наименьшая продолжительность перемешивания в смесителях цикличного действия

принимается по табл. 3.

3.48. Рекомендуется периодически проверять качество

перемешивания, зависящее от износа и правильности установки лопастей

бетоносмесителя. Подобная проверка заключается в сравнении содержания крупного

заполнителя в пробах, отобранных в начале, середине и конце выгружаемого

замеса. Количество крупного заполнителя в пробе определяется мокрым рассевом на

сите с отверстиями 5 мм. Разность в содержании крупного заполнителя в трех

пробах не должна превышать 5 %.

Общие положения

4.1. Для транспортирования бетонной смеси в

зависимости от ее первоначальной подвижности, скорости схватывания применяемого

цемента, дальности и температурно-влажностных условий перевозок, а также

состояния дорог, по которым оно производится, могут применяться следующие

средства: автобетоносмесители, автобетоновозы, автосамосвалы. В отдельных

случаях транспортирование бетонной смеси может осуществляться в бадьях и

бункерах, установленных на автомашинах (автобадьевозы), а также на

железнодорожных платформах с мото- или электротягой. Типы и характеристики

автосредств для транспортирования бетонной смеси приведены в приложении IV.

4.2. Средства, предназначенные для перевозки

бетонной смеси, должны обеспечивать максимально возможное сохранение ее свойств:

исключать попадание в нее атмосферных осадков, не нарушать ее однородности,

исключать потери цементного молока или раствора в пути, обеспечивать

предохранение от вредного воздействия положительных и отрицательных температур,

а также ветра и солнечных лучей.

4.3. Транспортирование бетонной смеси должно

быть организовано так, чтобы на месте укладки она имела заданную подвижность и

однородность, а изготовленный из нее бетон должен иметь проектную марку по

прочности и, при необходимости, морозостойкости, водонепроницаемости,

истираемости и другим требующимся характеристикам.

4.4. Выбор средств и режимов перевозок

бетонных смесей, а также определение допустимого времени и дальности их

транспортирования (с целью сохранения свойств смеси) должны устанавливаться с

учетом местных условий по методике, изложенной в настоящей главе.

4.5. Определение рациональных маршрутов и

разработку графиков доставки бетонной смеси с заводов-изготовителей на

строительные объекты рекомендуется осуществлять в едином диспетчерском центре,

с помощью автоматической системы управления (АСУ) бетонорастворными заводами на

электронно-вычислительных машинах или, в случае малого количества объектов,

вручную по специально составленным программам математическими методами

линейного и динамического программирования.

4.6. В целях предотвращения расслоения и

сохранения технологических свойств перевозимой бетонной смеси рекомендуется

следующее:

перевозки бетонной смеси

осуществлять по дорогам и подъездным путям, покрытым жестким покрытием, не имеющим

выбоин и других дефектов;

транспортирование бетонной

смеси организовать так, чтобы максимально сократить количество перегрузочных

операций и по возможности осуществлять разгрузку смеси непосредственно в

бетонируемую конструкцию или бетоноукладочное оборудование, что может быть

обеспечено устройством подъездных путей к месту ее укладки;

ограничить высоту свободного

падения бетонной смеси при выгрузке ее из автотранспортных средств 1,5 м. В

противном случае автотранспорт должен быть снабжен специальными лотками для

подачи смеси к месту укладки;

перевозки бетонных смесей в

зимних условиях, или в условиях сухого и жаркого климата рекомендуется

осуществлять согласно специальным организационно-техническим мероприятиям по

предохранению смесей от переохлаждения или от перегревания;

при транспортировании

бетонных смесей в зимних условиях пункты перегрузок смеси защищать от ветра и

снега;

во избежание перегрева

бетонной смеси при перевозках в условиях высоких положительных температур

красить кузова спецавтомашин в белый цвет.

4.7. Рекомендуется оснащать спецавтотранспорт

для перевозок бетонных смесей специальным оборудованием для радиосвязи с

центральным диспетчерским пунктом и со строительными объектами.

4.8. Емкости, в которых перевозится бетонная

смесь, должны систематически очищаться и промываться. Не рекомендуется в

процессе очистки кузова подвергать его ударному воздействию ручным инструментом

(кувалда, лом и т.д.).

Транспортирование и приготовление

автобетоносмесителями

4.9. Автобетоносмесители - специализированные

машины для перевозки сухих бетонных смесей и приготовления из них в пути

следования готовых бетонных смесей. Они могут быть использованы для перевозки

готовых смесей с побуждением их в пути. Загрузка автобетоносмесителей сухой

смесью и водой или готовой смесью производится на специализированных заводах

товарного бетона.

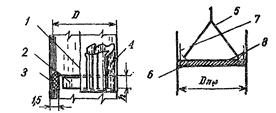

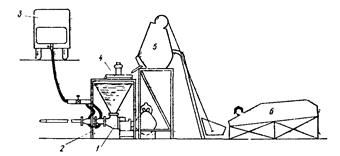

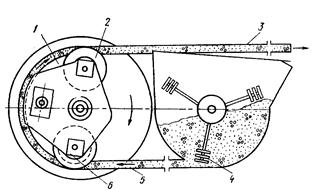

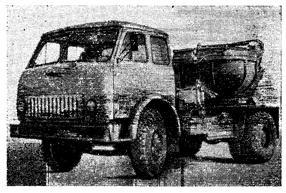

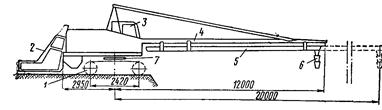

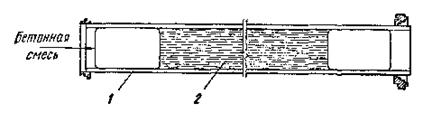

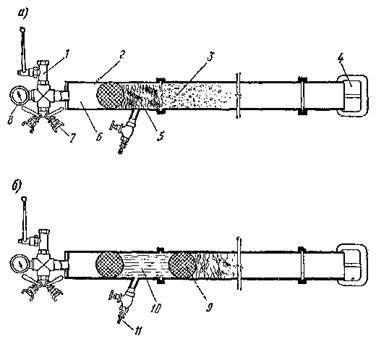

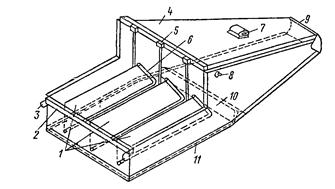

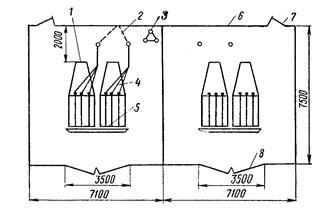

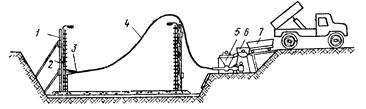

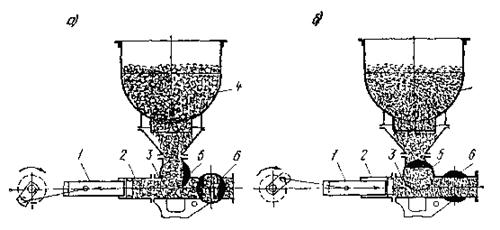

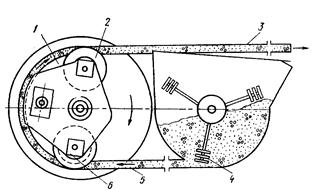

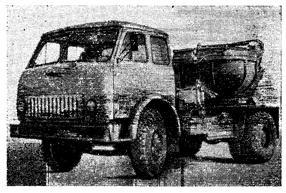

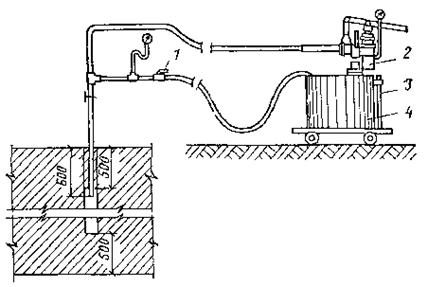

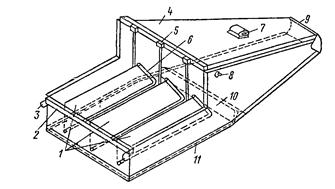

4.10. Автобетоносмеситель (рис. 4) состоит, как правило, из шасси базового

автомобиля, привода или дополнительного двигателя для вращения смесительного

барабана, бака для воды, смесительного барабана с аварийным люком, загрузочного

устройства, устройства ручного управления смесительным барабаном, навесного

оборудования для распределения смеси при ее выдаче. Автобетоносмеситель во

многих случаях: при транспортировании смеси на значительное расстояние (более

30 - 45 км), необходимости доставки на строительные объекты высокоподвижных

смесей, постепенной выдачи смесей (работа с бетононасосом) и в ряде других

случаев практически незаменим, несмотря на то, что он является наиболее

дорогостоящей, по сравнению с автобетоновозами и автосамосвалами, машиной.

4.11. Исходные материалы, загружаемые в

автобетоносмеситель, могут представлять собой:

сухую смесь;

смоченную смесь (при

повышенной влажности компонентов);

готовую бетонную смесь.

Исходные компоненты могут

загружаться в барабаны автобетоносмесителя как через загрузочное устройство,

так и через специальный верхний люк барабана.

Таблица 4

Рекомендуемое

время и режим транспортирования в автобетоносмесителях

|

Вид бетонной смеси

|

Коэффициент

использования барабана

|

Рекомендуемое

время нахождения в пути, ч

|

Режим

транспортирования смеси

|

|

верхняя

загрузка

|

задняя

загрузка

|

|

Сухая

|

0,5

|

0,52 - 0,57

|

Не ограничено

|

А

|

|

Смоченная

|

0,64

|

0,65 - 0,69

|

Не более 3 ч

|

Б

|

|

Готовая

|

0,71

|

0,74 - 0,8

|

Не более 2 ч

|

В

|

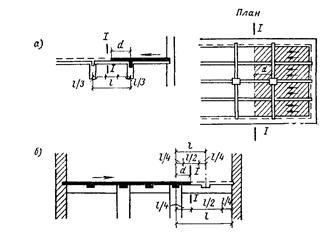

Рис. 4. Автобетоносмеситель С-1036

В зависимости от вида смеси,

загружаемой в автобетоносмеситель перед транспортированием, возможна его работа

в трех режимах:

1) Включение барабана в пути

следования или на строительном объекте за 10 - 20 мин до разгрузки (режим А);

2) включение барабана

непосредственно после его наполнения исходным материалом (режим Б);

3) периодическое включение и

выключение барабана во время транспортирования смеси до объекта (режим В).

4.12. Рекомендуемые дальность и

продолжительность транспортирования смесей в автобетоносмесителях, а также

режим перевозок и объем смеси, заполняющий его барабан, зависят от вида

загружаемых материалов и способа загрузки смесителя (табл. 4).

Следует отметить, что при

эксплуатации автобетоносмесителей в режиме А исходные компоненты смеси должны

быть сухими, влажность песка не более 3 - 4 %, иначе в барабане смесителя образуются

комья слипшегося с заполнителем цемента, что в дальнейшем значительно ухудшает

качество бетона и препятствует выгрузке бетонной смеси из барабана.

4.13. Кузова автобетоносмесителей рекомендуется

промывать водой после каждой перевозки бетонной смеси и после каждой рабочей

смены.

Транспортирование автобетоновозами

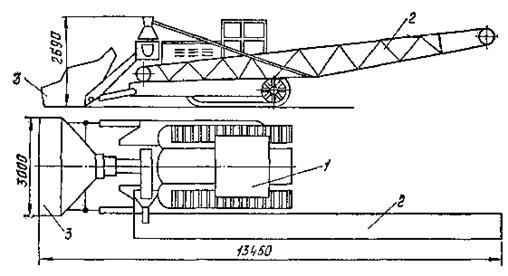

4.14. Автобетоновозы - специализированные

машины, предназначенные для перевозок готовых бетонных смесей и растворов на

расстояния до 45 км. Они имеют высокие кузова каплевидной формы, расположенные

в зоне минимальной вибрации рамы базового автомобиля (зона комфорта), благодаря

чему обеспечивается сохранность перевозимой бетонной смеси от расслоения и

разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра

кузов имеет крышку, а для предохранения смеси от воздействия низких

отрицательных или высоких положительных температур - двойную обшивку с

пространством между ее листами, которое позволяет снабдить кузов специальным

термоизолятором или осуществлять подогрев смеси выхлопными газами. Некоторые

конструкции автобетоновозов имеют побудитель для домешивания смеси в пути и

приспособление для порционной выдачи смеси.

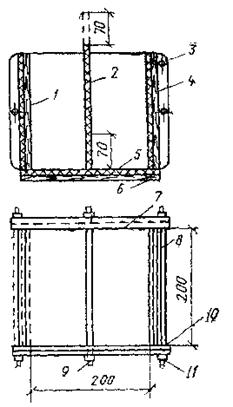

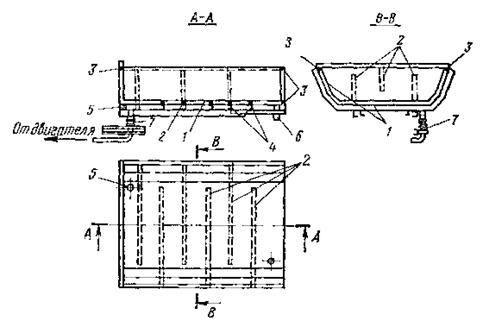

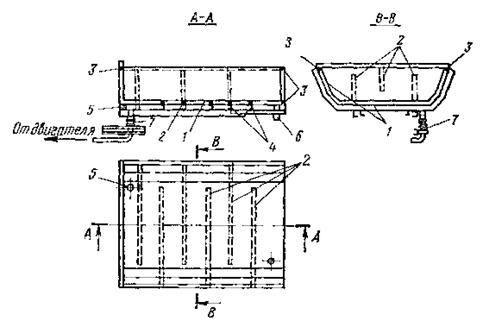

Рис. 5. Автобетоновоз

Автобетоновоз (рис. 5) состоит из собственно базовой

автомашины, ковшеобразного кузова (иногда внутри кузова размещены вращающиеся

лопасти) со специальной крышкой, опорно-поворотного круга и платформы (при разгрузке

смеси только назад этот круг отсутствует), которая дает возможность значительно

увеличить высоту выгрузки смеси и поворачивать кузов на 90° в горизонтальной

плоскости, системы управления кузовом, дозирующего устройства, крепящегося к

опорной части платформы или расположенного внутри кузова.

Таблица 5

Максимально

технологически допускаемые расстояния транспортирования бетонной смеси при

температуре воздуха от ± 20 до +30 °С

|

Расстояние,

км

|

|

Подвижность

бетонной смеси, см

|

Вид

дорожного покрытия

|

Скорость

транспортирования, км/ч

|

Автобетоносмеситель

|

Автобетоновоз

|

Автосамосвал

|

Автобадьевоз

|

|

Режим

транспортирования

|

|

А

|

Б

|

В

|

готовая

смесь без побуждения в пути

|

|

1 - 3

|

Жесткое асфальтовое, асфальтобетон и т.д.

|

30

|

Не ограничено

|

До 120

|

До 100

|

До 45

|

30

|

25

|

|

4 - 6

|

100

|

80

|

30

|

20

|

15

|

|

7 - 9

|

80

|

60

|

20

|

15

|

10

|

|

10 - 14

|

60

|

45

|

15

|

10

|

8

|

|

1 - 3

|

Мягкое грунтовое улучшенное

|

15

|

Применение не рекомендуется ввиду возможности быстрого

выхода из строя

|

12

|

7,5

|

5

|

|

4 - 6

|

8

|

5,0

|

3

|

|

7 - 9

|

5,4

|

3,7

|

2

|

|

10 - 14

|

4,0

|

2,5

|

1,6

|

Примечание. Для автобадьевоза скорость перевозки по дорогам с жестким

покрытием V = 25 км/ч.

4.15. Рекомендуемые дальности транспортирования

бетонной смеси в автобетоновозах в зависимости от ее первоначальной подвижности

представлены в табл. 5.

Определение первоначальной

подвижности смеси при ее приготовлении на заводе ОК3 с целью

получения заданной подвижности на строительном объекте изложено в п. 4.27 настоящей главы.

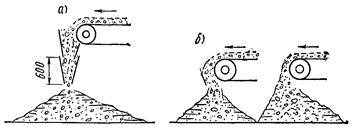

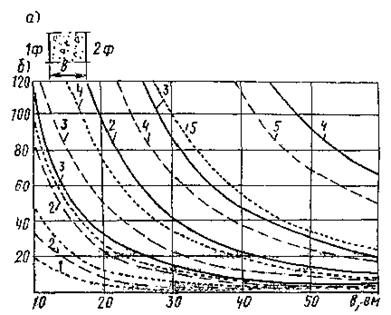

Транспортирование автосамосвалами

4.16. В условиях отсутствия спецавтотранспорта допустимо

применение автосамосвалов при транспортировании бетонных смесей лишь на

короткие расстояния (см. табл. 5) и только

при осуществлении следующих мероприятий:

в целях уменьшения потерь бетонной смеси в

результате ее выплескивания в момент уменьшения или увеличения скорости, а

также при резком торможении или начале движения рекомендуется наращивать борта

его кузова не менее чем на 40 см;

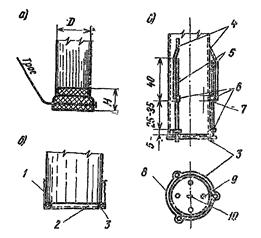

для ликвидации утечки растворной части

бетонной смеси рекомендуется уплотнять место примыкания заднего борта к кузову

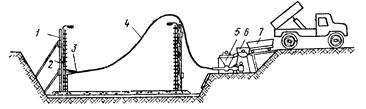

прокладками из листовой резины, транспортерных лент или шлангов (рис. 6). Может быть также сделан не

открывающийся наклонный задний борт аналогично конструкциям автобетоновозов;

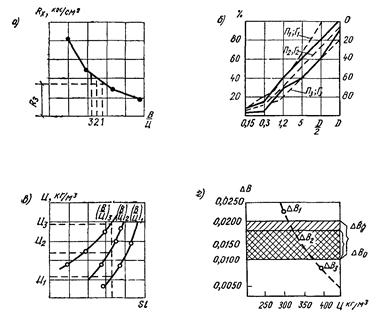

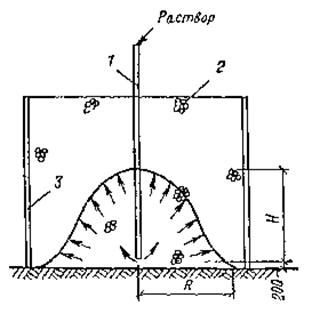

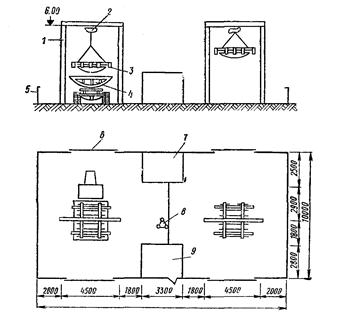

Рис. 6. Примыкание заднего борта к кузову автосамосвала

1 - кузов; 2 - задний борт; 3 - резиновая

прокладка; 4 - болт; 5 - плунжеры

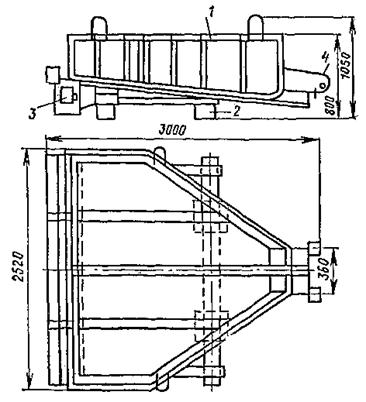

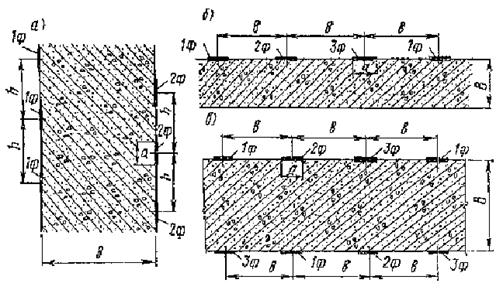

Рис. 7. Кузов автосамосвала, оборудованный

для обогрева выхлопными газами (Главмосстрой)

1 - дополнительные стенки из листовой стали; 2 -

средние брусья; 3 - брусья, замыкающие полость; 4 - поперечные

балки основания кузова; 5 - отверстия для прохода газов в обогреваемую

полость; 6 - патрубок для выброса газов в атмосферу; 7 -

газопровод с разъемным соединением

в целях сохранения температуры бетонной

смеси, перевозимой автосамосвалами при температурах наружного воздуха выше +15 и

ниже -5 °С, рекомендуется устраивать термоизоляцию кузова аналогично

термоизоляции автобетоновоза;

при эксплуатации автосамосвалов в условиях

низких температур в них следует оборудовать теплообогрев кузова выхлопными

газами автомобиля.

4.17. Конструктивно теплообогрев кузова решается путем пропуска

выхлопных газов с предварительно пониженной до 30 - 45 °С температурой в зазор

между двойными стенками бортов и днища кузова (рис. 7). Понижение температуры выхлопных газов может быть

получено путем пропуска их через трубчатый змеевик.

4.18. Для более равномерного обогрева в зазорах двойного днища и

бортов рекомендуется устраивать лабиринт, препятствующий проходу газов по

кратчайшему пути к выхлопному отверстию; в целях предотвращения попадания в

перевозимую бетонную смесь атмосферных осадков и прямой солнечной радиации, а

также термоизоляции над кузовом самосвала рекомендуется делать крышку.

4.19. Для облегчения и сокращения времени выгрузки бетонной

смеси из кузовов автосамосвалов рекомендуется использовать вибропобудители,

имеющиеся в гидроцилиндрах некоторых автосамосвалов, для этой же цели может

быть также использован обычный автомобильный стартер с навешанным на его якорь

дебалансом. В этих же целях рекомендуется увеличить угол подъема кузова

автосамосвала до 85 - 90°.

4.20. Кузова автосамосвалов рекомендуется

промывать после каждой рабочей смены и перед длительными (более 30 мин)

перерывами в транспортировании.

Прочие виды транспортирования бетонных смесей

4.21. Транспортирование бетонных смесей может

осуществляться автобадьевозами, автомототележками и железнодорожными

платформами.

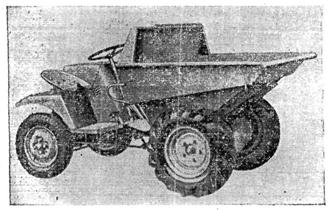

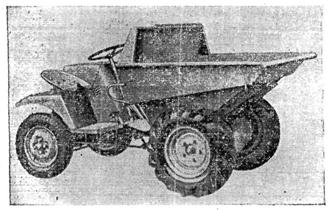

Рис. 8. Автотележка с опрокидным бункером

4.22. Автобадьевоз предназначен для перевозок

готовых смесей в отдельных специальных бадьях, которые ставятся и снимаются с

рамы бадьевоза с помощью подъемного крана и вместе с находящейся в бадье смесью

оставляются на строительном объекте для последующего использования.

С помощью бадьевоза можно

доставлять смесь мелкими порциями в любую точку строительной площадки.

4.23. Для обеспечения высоких темпов подачи

бетонной смеси может быть рекомендовано применение железнодорожных платформ с

мото- и электротягой, на которые устанавливаются съемные бадьи с готовой

бетонной смесью.

4.24. Небольшие количества бетонной смеси до

0,1 - 0,2 м3 могут доставляться на короткие расстояния

автомототележками, имеющими специальный опрокидной бункер (рис. 8).

Выбор автотранспортных средств

4.25. Выбор автотранспортных средств

производится с учетом дальности (или времени) транспортирования, типа дорог,

погодных условий, а также подвижности смеси и ее состава.

4.26. При перевозках бетонной смеси по дорогам,

имеющим одинаковый тип покрытия по всему маршруту, за максимальные допустимые

расстояния (Lдоп) рекомендуется ориентировочно принимать данные табл. 5 и 8.

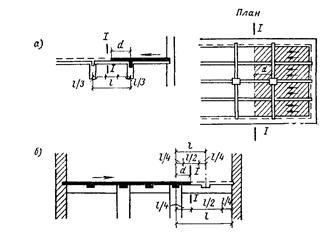

4.27. Подвижность бетонной смеси при ее

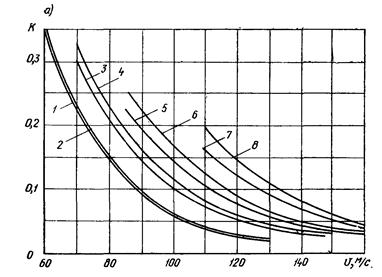

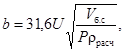

приготовлении на заводе рекомендуется назначать с учетом ее изменения при

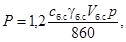

перевозках на заданное расстояние в автобетоновозах и автосамосвалах по формуле

(9)

(9)

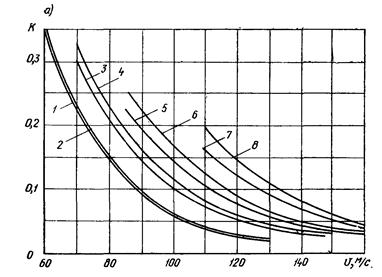

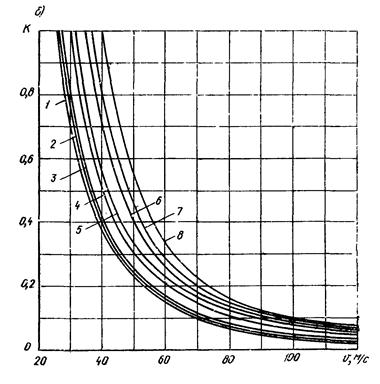

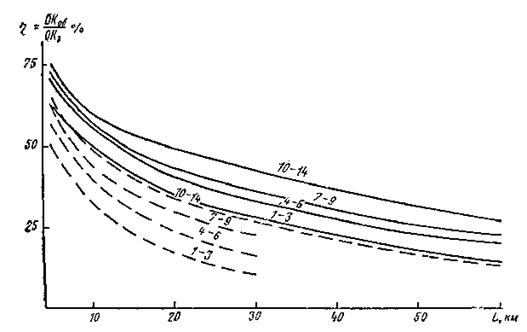

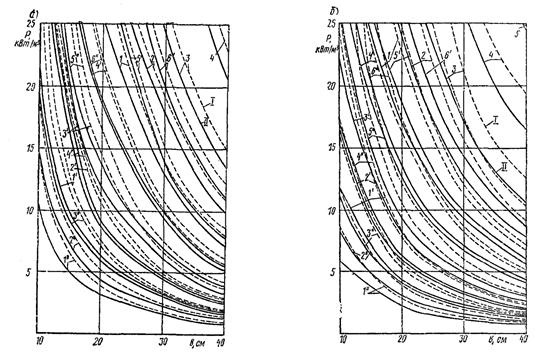

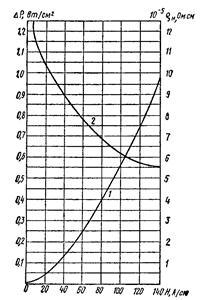

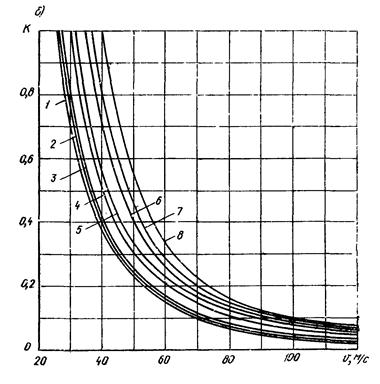

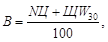

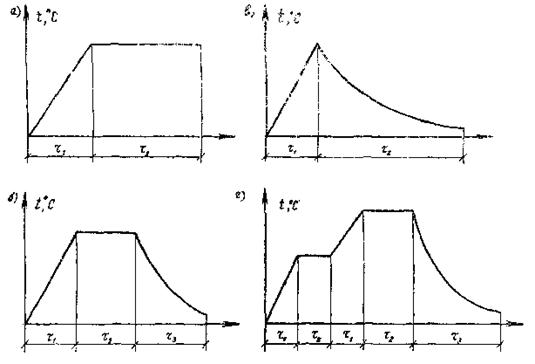

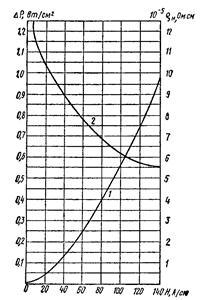

где ОКз и ОКоб

- подвижность бетонной смеси соответственно на заводе (до перевозки) и на

строительном объекте (после перевозки); h - коэффициент потери подвижности, зависящий от дальности

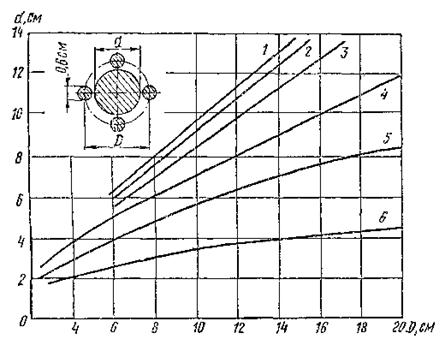

транспортирования, определяется по графику (рис. 9); m -

коэффициент потери подвижности, зависящий от температуры окружающей среды,

принимается по табл. 6.

Таблица 6

Температурный

коэффициент потери подвижности смеси m

|

Тип машины

|

Значение

коэффициента m при температуре

окружающей среды, °С

|

|

от

-20 до -4

|

от

-5 до +5

|

от

+6 до +20

|

от

+21 до +30

|

|

Автобетоновозы

|

1,10

|

1,25

|

1,1

|

1

|

|

Автосамосвалы

|

1,25

|

1,4

|

1,25

|

1

|

4.28. При

транспортировании бетонной смеси по дорогам с различными типами покрытий

непременным условием является ограничение приведенной дальности

транспортирования смеси - lприв, которая

не должна превышать допустимой по дорогам с жестким покрытием:

lприв £ lдоп.

автосамосвал

автосамосвал

автобетоновоз

автобетоновоз

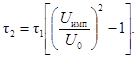

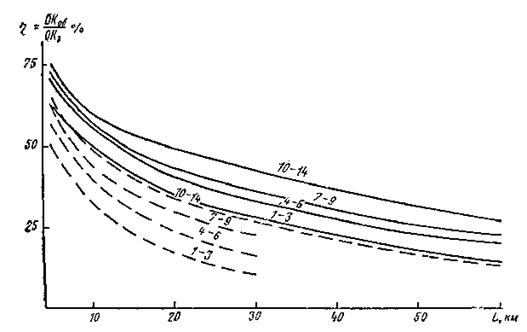

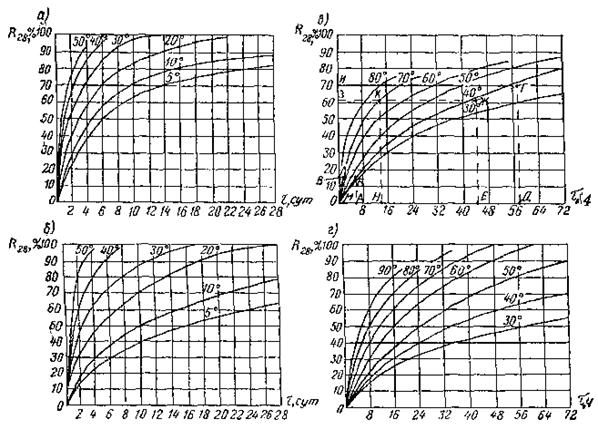

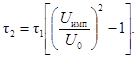

Рис. 9. Изменение подвижности бетонной смеси от

дальности ее перевозок

Приведенная дальность

транспортирования определяется как сумма произведений расстояния дорог с различными

типами покрытий и коэффициента дорожного покрытия Кд

(10)

(10)

где i - количество участков с различным типом покрытий. Значение

коэффициента Кд определяется по табл. 7.

Если приведенная дальность

транспортирования бетонных смесей превышает допустимую, то необходимо выбрать

другой маршрут или применять автобетоносмеситель.

4.29. Время и дальность транспортирования

разогретых смесей подвижностью 1 - 3 см по дорогам с жестким покрытием в

зависимости от их температуры и температуры окружающей среды представлены в

табл. 8.

Таблица 7

Значение

коэффициента Кд

|

Вид покрытия дороги

|

Скорость

перевозок V, км/ч

|

Тип

автомашины

|

|

автосамосвал

|

автобетоновоз

|

автобадьевоз*

|

|

Жесткое (асфальт, бетон, асфальтобетон и т.д.)

|

30

|

1

|

1

|

1

|

|

Мягкое (грунтовое улучшенное)

|

15

|

4

|

3,70

|

5

|

________________________________

* Для

автобадьевоза скорость перевозки по дорогам с жестким покрытием V = 25

км/ч.

Таблица 8

Время и

дальность транспортирования в автосамосвалах разогретых бетонных смесей

подвижностью до 3 см по дорогам с жестким покрытием

|

Температура окружающей среды, °С

|

Температура

бетонной смеси при ее приготовлении, °С

|

Предельно

допустимые

|

|

дальность

транспортирования (км) при V = 30 км/ч

|

время

транспортирования, мин

|

|

От -40 до -50

|

От +30 до +45

|

15

|

30

|

|

От -30 до -40

|

От +20 до +30

|

22,5

|

45

|

|

От -20 до -30

|

От +10 до +20

|

30

|

60

|

|

От 0 до -30

|

От +20 до +30

|

30

|

60

|

|

0 - 30

|

От +10 до +20

|

45

|

90

|

Примечание. При подвижности бетонной смеси более 3 см для определения

предельной дальности и времени транспортирования следует пользоваться табл. 5.

4.30. Температура бетонной смеси после ее

транспортирования в автомашинах, не имеющих термоизоляции, в момент разгрузки tтр определяется по формуле

tтр = tз ± nDtтр. (11)

Знак минус берется в случае

остывания смеси при перевозке (зимние условия), знак плюс - в случае ее

нагревания (летние условия).

При определении средней

температуры всей перевозимой массы смеси п = 1, где п -

коэффициент, зависящий от места расположения смеси в автомобиле.

При определении минимальной

(зимние условия) и максимальной (летние условия) температур верхнего и нижнего

слоев перевозимой в автомашине смеси n = 2.

Таблица 9

Изменение

температуры Dt¢тр при транспортировке различными

автосредствами

|

Способ транспортирования

|

Марка

транспортирующего устройства

|

Объем

перевозимой смеси, м3

|

Dt¢тр, град/град×мин

|

|

Автосамосвалы

|

ГАЗ-93

|

1,4

|

0,0037

|

|

ЗИЛ-ММЗ-555

|

2

|

0,003

|

|

МАЗ-500

|

3,2

|

0,0025

|

|

Автобадьевозы

|

Бадья опрокидная прямоугольная

|

0,3

|

0,0022

|

|

Бадья цилиндрическая со шторно-роликовым затвором

|

1,6

|

0,0009

|

tз - температура

бетонной смеси в момент ее приготовления и выдачи в автомашину;

Dtтр - изменение средней температуры бетонной смеси в процессе

ее транспортирования

Dtтр = Dt¢трDTt, (12)

где Dt¢тр - изменение температуры бетонной смеси, град/град×мин, при

транспортировке в течение одной минуты в условиях перепада температур бетонной

смеси и окружающего воздуха в 1° (значения Dt¢тр

изменяются в зависимости от формы, в которой перевозится смесь, и даны в табл. 9);

DТ - перепад температур наружного воздуха и перевозимой - бетонной

смеси, град.;

t - время транспортировки смеси, мин.

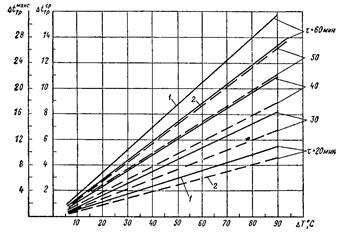

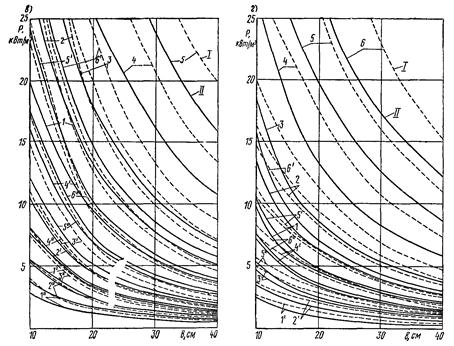

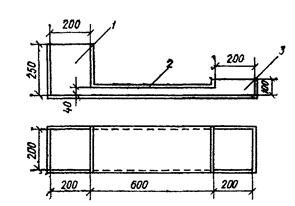

Значения Dtтр = Dtтрср (при n = 1) и Dtтр = Dtтрмакс (при n = 2) для

автосамосвалов в зависимости от DТ и t могут быть ориентировочно определены по

графику рис. 10.

4.31. Необходимое для перевозки смесей

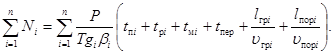

количество автомашин в смену ∑N при соблюдении заданного темпа бетонирования  определяется из

условия

определяется из

условия

(13)

(13)

где i - количество автомашин данного типа на

перевозке бетонных смесей;

Q - общий объем укладываемой бетонной смеси

Qi - объем смеси, перевозимой с данного завода в данном типе

автомашины;

lтрi - расстояние маршрута от завода до объекта, по которому

производится перевозка смеси в данном типе автомашин;

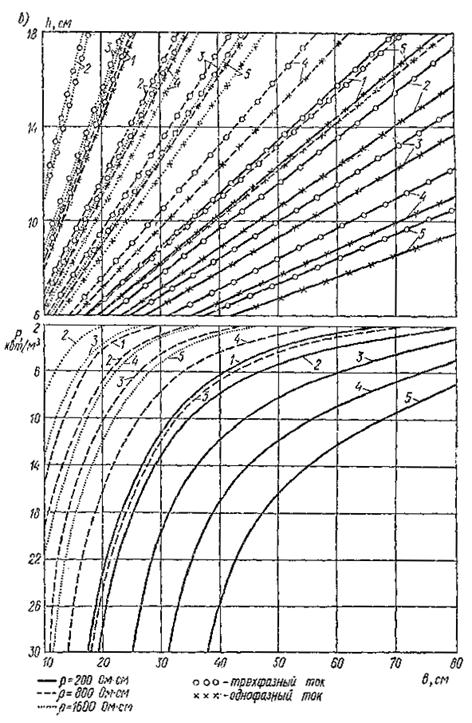

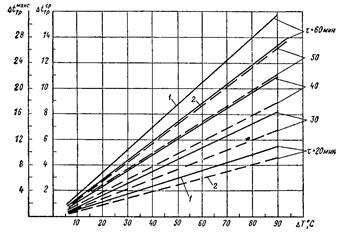

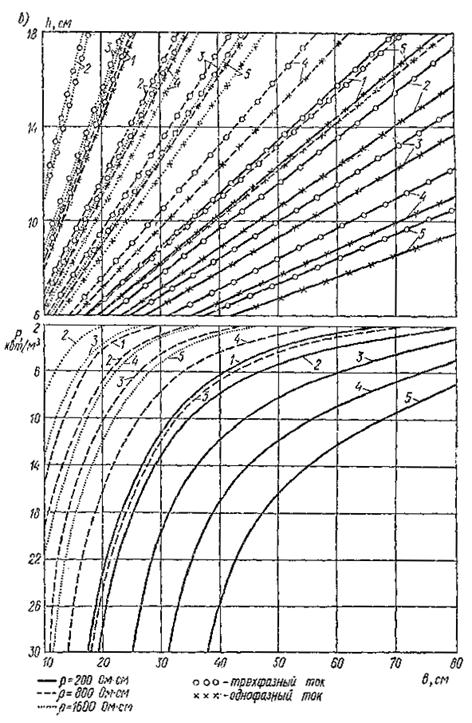

Рис. 10. Теплоизменения бетонной смеси при

перевозках в автосамосвалах типа

1 - ЗИЛ-ММЗ-555; 2 -

МАЗ-503; t - время транспортирования, DТ - перепад температуры

бетонной смеси и наружного воздуха, Dtтрмакс - максимальное изменение бетонной смеси; Dtтрср - среднее

темпоизменение бетонной смеси, 0 °С

wi - выполняемая одним автомобилем полезная

работа в тонно-километрах при перевозке бетонной смеси с данного завода на

данный объект

wi = пiqibilтр i,

где ni - число оборотов данного автомобиля в смену;

qi - грузоподъемность автомашины;

bi - коэффициент использования

грузоподъемности;

S - количество смен, в течение которых должно быть

произведено бетонирование;

Рi - масса перевозимого автомашиной груза Pi = Qigб;

gб - объемная масса бетонной смеси, равная 2,4 т/м3;

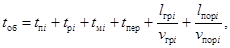

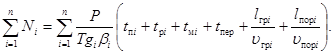

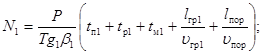

где Т - время одной

смены;

tоб - время одного оборота автомобиля;

(14)

(14)

где tпi - время загрузки;

tрi - время разгрузки;

tмi - время маневрирования до разгрузки;

tпер - дополнительное время для перемешивания смеси (для

автобетоносмесителей);

lгрi - расстояние маршрута перевозки бетонной смеси от данного

завода до данного объекта;

lпорi - расстояние маршрута порожнего рейса от данного объекта

до данного завода;

uгрi - скорость автомашины с грузом;

uпорi - скорость автомашины без груза.

В расшифрованном виде формула

(13) будет следующей:

Пример 1. Определение парка машин для

транспортирования бетонной смеси.

Подготавливается производство

бетонных работ на крупном металлургическом комплексе. Бетонирование должно

происходить в три этапа. На первом этапе, продолжающемся 2 месяца, темп

бетонирования составляет Р1 = 192 м3/смену, на

втором (в течение 3 месяцев) - Р2 = 384 м3/смену,

на третьем (в течение 2 месяцев) Р3 = = 273 м3/смену.

Доставка бетонной смеси на объект осуществляется с трех заводов. При этом

мощность первого завода 192 м3/смену, мощность второго 162 м3/смену,

мощность третьего 200 м3/смену. Среднее расстояние груженого пробега

автомобиля lгр составляет

соответственно с первого завода до объекта 5 км, с третьего 45 км по

асфальтированным дорогам.

Со второго завода имеются 2

пути: первый путь 27 км по асфальтированной дороге и 1 км по проселочной,

второй 10 км по проселочной дороге.

Расстояние порожнего пробега lпор от объекта до первого завода составляет 10 км. В остальных

случаях расстояния порожних и груженых рейсов совпадают.

Скорости пробега для

порожнего и груженого рейса по различным дорогам указаны в табл. 10.

Бетон, доставленный на

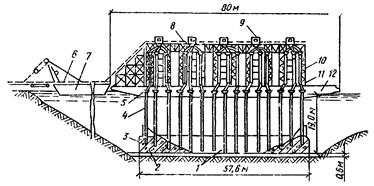

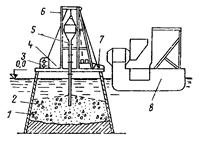

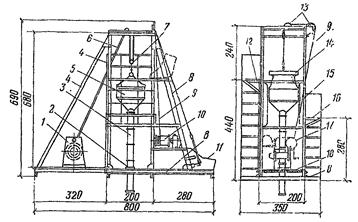

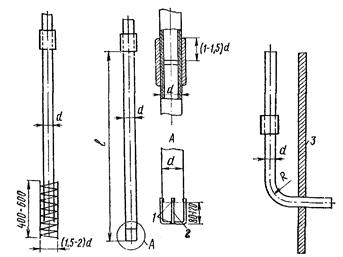

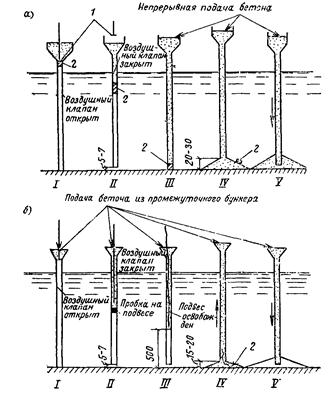

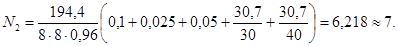

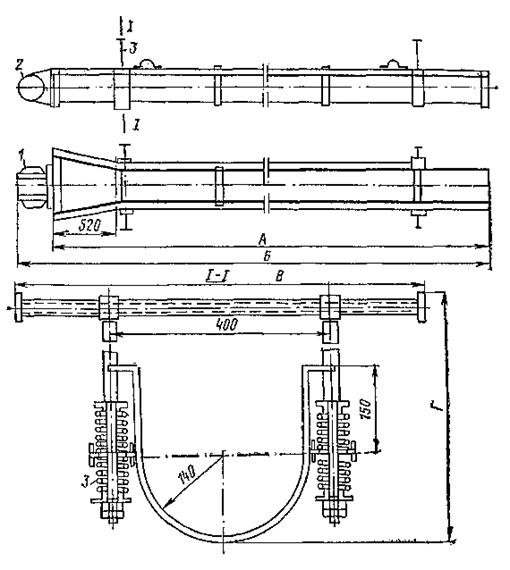

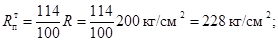

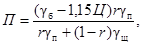

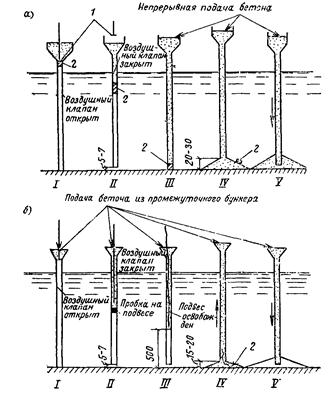

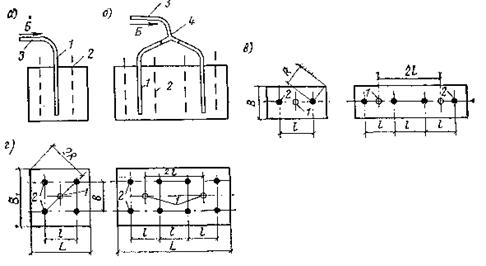

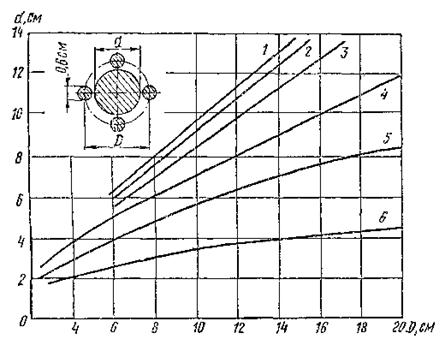

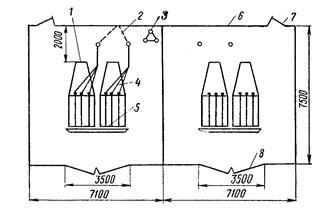

объект, должен иметь подвижность ОКоб = 2 см. Доставка идет при