Государственный Ордена Трудового Красного Знамени

проектный и конструкторский институт

«ПРОЕКТМОНТАЖАВТОМАТИКА»

ПРАКТИЧЕСКОЕ РУКОВОДСТВО

ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ ПРИ ПРОЕКТИРОВАНИИ

4У15.004-91

(ВМЕсто СТп 1407863-12-91 «Организация работ

по обеспечению надежности продукции при ее

разработке»)

Разработал В.С. Питаев

1991

Настоящее практическое руководство по обеспечению надежности подготовлено на основании плана института по разработке НТД на 1991 год.

Практическое руководство является рекомендуемым информационно-справочным материалом и призвано оказать методическую помощь разработчикам систем автоматизации технологических процессов.

Основой для разработки служат накопленный институтом опыт по обеспечению надежности при проектировании систем автоматизации, а также действующие нормативно-технические документы и публикации.

Обеспечение надежности играет особую роль в условиях перехода предприятий на новые условия хозяйствования. Высокое качество и, прежде всего, надежность продукции является эффективным средством повышения хозрасчетного дохода за счет расширения спроса на научно-техническую продукцию со стороны заказчиков.

СОДЕРЖАНИЕ

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Обеспечение надежности - это комплекс взаимосвязанных организационно-технических мероприятий, проводимых на всех стадиях жизненного цикла системы автоматизации технологических процессов (в дальнейшем - системы), и направленных на достижение и сохранение заданных требований к надежности.

Надежность (ГОСТ 27.002-89) - это свойство системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность системы устанавливается и закладывается при ее разработке. При эксплуатации поддерживается тот уровень надежности, который был достигнут при изготовлении, монтаже и наладке системы.

К потенциально заложенному при разработке системы уровню надежности можно лишь приблизиться в процессе изготовления, монтажа, наладки, отработки головного образца и опытной эксплуатации. Исключением могут быть только системы серийного производства. В этом случае первоначальный уровень надежности может быть превышен при последующем производстве систем за счет дополнительных мероприятий, разработанных по результатам испытаний и эксплуатации образцов этих систем.

Отсюда - особая роль разработчика в обеспечении надежности. Он должен не только заложить установленную надежность в техдокументацию, но и предусмотреть в ней технические решения и мероприятия, необходимые для обеспечения надежности на всех жизненных циклах системы. Перечень таких мероприятий должен быть указан в программе обеспечения надежности (ГОСТ 27.002-89), являющейся составной частью проекта.

Надежность, которая может быть заложена при проектировании, зависит не только от квалификации и качества работы непосредственных исполнителей, но и от того организационно-технического уровня обеспечения качества, на который вышло предприятие в целом в данный момент.

Для регулирования процесса повышения качества в ряде стран (США, Канада, Великобритания и др.) были созданы национальные стандарты, устанавливающие требования к системам обеспечения качества на предприятиях.

Международной организацией по стандартизации (ИСО) была утверждена серия международных стандартов ИСО9000 - ИСО9004, концентрирующая опыт, накопленный в различных странах, в том числе на предприятиях СССР.

Учитывая прогрессивный характер этих стандартов, они приняты в СССР для прямого использования в виде:

ГОСТ 40.9001-88 «Система качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

ГОСТ 40.9002-88 «Система качества. Модель для обеспечения качества при производстве и монтаже»;

ГОСТ 40.9003-88 «Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях».

Указанные стандарты вместе с Рекомендациями по их применению могут быть использованы как методические пособия при разработке, внедрении и совершенствовании систем обеспечения качества продукции предприятия.

Разработчик должен знать и уметь использовать полный арсенал методов и средств обеспечения надежности для сохранения устойчивости характеристик системы за весь установленный срок службы.

Для лучшего взаимопонимания авторов данных рекомендаций и пользователей в настоящем разделе приводятся основные определения теории надежности, необходимых для дальнейшего изложения.

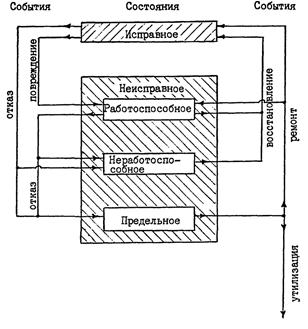

Согласно принятой терминологии система с точки зрения надежности может находиться в исправном или неисправном состоянии. Неисправное состояние в свою очередь подразделяется на работоспособное, неработоспособное и предельное состояния (рис. 1).

Переходы из одного состояния в другое (события) для восстанавливаемого объекта, к которому, за небольшим исключением, принадлежит система автоматизации, образуют поток отказов и восстановлений. Этот процесс продолжается до наступления такого предельного состояния, после которого дальнейшая эксплуатация системы невозможна или нецелесообразна, и она утилизируется. Этим заканчивается процесс эксплуатации системы. Начало эксплуатации системы, которая изготавливается на заводе, начинается с приемки ее ОТК. Поэтому в понятие «эксплуатация» такой системы входят периоды хранения на заводе-изготовителе, транспортирование, хранение на объекте монтажа, монтаж и наладка на объекте эксплуатации.

Завод-изготовитель включает в гарантийные обязательства как хранение (транспортирование) системы, так и период непосредственного использования по назначению. Если монтаж и наладка на объекте осуществляется не заводом-изготовителем, а специализированными монтажно-наладочными организациями, то последние также дают свои гарантийные обязательства на период работы системы по назначению.

Для систем, которые монтируются на объекте эксплуатации из составных частей оборудования серийного производства, гарантии на систему определяются гарантийными обязательствами поставщиков составных частей оборудования системы и монтажно-наладочными организациями.

Критерии отказов и предельных состояний должны быть установлены разработчиком и указаны в технической документации на систему.

Восстановление переводит систему, как правило, из состояния неработоспособного в работоспособное и редко в полностью исправное состояние.

В результате ремонта система выходит из предельного состояния, благодаря тому, что при ремонте восстанавливается не только работоспособность, но и ее ресурс. Полнота восстановления ресурса зависит от глубины и полноты ремонтов (мелкий, средний и капитальный ремонт).

После окончания ремонта гарантийные обязательства устанавливает ремонтное предприятие.

2. КЛАССИФИКАЦИЯ МЕТОДОВ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

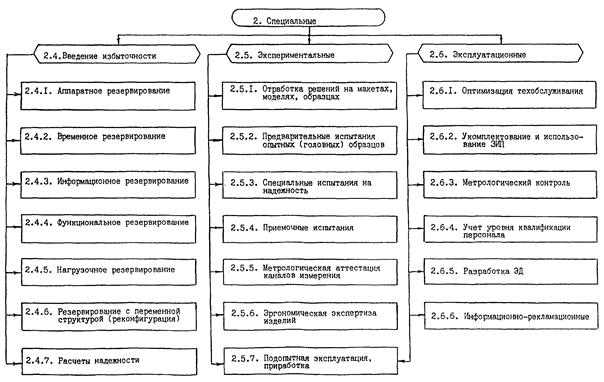

Классификация методов обеспечения надежности при проектировании дана в приложении 1.

Все перечисленные методы разбиты на два класса: общетехнические и специальные. Такое разделение достаточно условно, также как условно разбиение всех методов на группы. Это сделано в целях лучшего овладения методами и более полного их поэтапного использования.

Применение каждого из этих методов в отдельности в той или иной степени способствует повышению надежности, но только совокупность различных методов обеспечивает эффективное повышение надежности, т.е. достижение требуемого ее значения при минимальных издержках.

К общетехническому классу методов отнесены такие, которые могут использоваться во всех случаях проектирования систем, независимо от того сформулированы заказчиком или не сформулированы требования по надежности к данной системе. Применение этих методов не приводит к значительному увеличению стоимости системы, ее габаритов, веса, потреблению ею энергии и т.д., однако могут при их применении обеспечить необходимый уровень надежности при небольших дополнительных затратах при проектировании и изготовлении (монтаже).

Специальные методы применяются в том случае, если использованные общетехнические методы не обеспечили предъявленные требования к надежности или же эти методы указаны в ТЗ на разработку системы как обязательные для применения.

Например, в ТЗ указывается, что «отказ одного элемента системы не должен приводить к отказу системы в целом». Такое требование предопределяет применение специальных методов обеспечения надежности.

К ОБЩЕТЕХНИЧЕСКИМ МЕТОДАМ (1), прежде всего, относится группа организационных методов (1.1), которые реализуются на начальных этапах разработки и охватывают вопросы, относящиеся к системе в целом. Все они необходимы разработчику системы при составлении ТЗ или согласовании ТЗ, составленного генпроектировщиком - заказчиком системы.

Анализ требований к функциям и режимам работы системы (1.1.1) начинается с изучения исходных данных на разработку системы, уяснения целей, задач и принципов работы технологических систем, агрегатов и аппаратов, составляющих в совокупности управляемый технологический объект (ТО). С точки зрения обеспечения надежности такой анализ должен проводиться по каждой функции ТО и по единицам оборудования для выявления их влияния на надежность системы в целом. После чего определяется значимость надежности отдельно каждой части (функции) системы автоматизации, которая управляет технологическим оборудованием. Разбиение системы управления на функции должно быть произведено так, что функции станут различаться разными требованиями по надежности. Если таких различий нет, то с точки зрения надежности эти функции одинаковы. Особое внимание при этом необходимо обратить на временные режимы работы системы управления. Без их знания задавать требования по надежности и их обеспечить невозможно.

Одновременно с анализом назначения каждой функции ТО необходимо выявить резервы в структуре технологического оборудования (например, резервные компрессоры, насосы, емкости, задвижки, клапаны), информационную и временную избыточность ТО.

После завершения этой работы необходимо определить и установить нормативную базу создания системы (1.1.2). Подобрать систему нормативной документации, обслуживающую данную разработку, достаточно сложно из-за большого числа систем стандартов, др. нормативных документов на проектирование. Но делать это необходимо, поскольку набор требований к системе, методов их подтверждения, содержание и оформление проектных и конструкторских документов, их качество в конечном итоге будут значительно отличаться в зависимости от того, какая система НТД принята за основу.

Установление (согласование) внешних воздействующих факторов (1.1.3) является продолжением предыдущих методов. Надежность в значительной мере зависит от механических, климатических и другого рода внешних воздействий на аппаратуру управления и контроля. Поэтому от воздействия этих факторов и степени защищенности от них, заложенных при проектировании, зависит обеспечение надежности.

Нормирование надежности (1.1.4) - это установление в технической документации количественных и качественных требований к надежности. Все предшествующие этой работе методы как бы предваряют решение вопроса - установить показатели надежности (ПН) и их значения для системы в целом, ее частей и отдельных функций.

Эта часть работы по обеспечению надежности очень ответственна, поскольку от правильности выбора ПН и их величин зависит в большей степени вся дальнейшая работа.

Если выбор ПН произведен неправильно, то мероприятия по обеспечению надежности, направленные на их достижение, могут привести в тупиковую ситуацию или в конечном итоге окажутся неэффективными (потребуют больших затрат на достижение ложных целей).

Если ПН завышены по величине, то это обесценивает проведение всех мероприятий по обеспечению надежности, приводит к переходу на специальные методы и резкому удорожанию системы. Если ПН занижены, то не будет обеспечена заданная эффективность работы системы со всеми вытекающими для разработчика последствиями.

Если заказчик по каким-либо причинам не выставляет требования к надежности, необходимость ее нормирования все равно остается, поскольку надежность во многом является определяющим показателем. Показатели надежности нормируются при этом, исходя из следующих соображений. Надежность системы в целом должна быть такой, чтобы она не снижала более чем на 1 - 5 % надежность ТО. Цепи аварийной защиты должны иметь коэффициент оперативной готовности не менее 0,999 - 0,9999; к этому значению должны приближаться по надежности и измерительные каналы хозрасчетных параметров, блокировки, предаварийная сигнализация. В общем случае вероятность безотказной работы системы должна быть на порядок выше вероятности безотказной работы ТО, а наработка на отказ - на два порядка больше. Так, например, если весь комплекс должен обеспечивать функционирование с вероятностью безотказной работы 0,9 за время τ, то система управления должна обладать вероятностью безотказной работы не менее 0,99 за время τ или, если на комплекс требуется наработка 10000 ч., то система управления должна иметь наработку на отказ ≥ 100000 ч.

Поскольку любое повышение надежности влечет за собой дополнительные малые или большие затраты, но при этом несомненно уменьшаются затраты эксплуатационные, то существует оптимум показателя надежности по стоимости или минимум суммарных затрат.

Для систем, на которые не заданы показатели надежности, нормирование надежности необходимо производить методом оптимизации по ограничениям стоимости или другим параметрам системы.

С нормированием ПН тесно связано установление гарантийных сроков, наработок, ресурса (1.1.5), которые не являются показателями надежности, но также играют существенную роль в выборе проектных решений. В настоящее время издержки на гарантийное обслуживание в нашей стране включаются в цену на продукцию. Гарантийные сроки при этом базируются на показателях надежности. Если продукция по надежности оказалась фактически ниже планируемой, поставщик терпит убытки; если надежность обеспечена более высокая, чем планировалась, убытки несет потребитель, оплативший при покупке помимо стоимости изделия всю сумму гарантийного обслуживания.

Однако, часто гарантийные сроки директивно устанавливаются Заказчиком в ТЗ на разработку системы и тогда уже нормирование надежности будет непосредственно зависеть от установленных гарантийных сроков.

Для продукции, расходующей свой ресурс, устанавливаются наработки и ресурсы. К такой продукции относятся технические системы. Поэтому гарантийные наработка и ресурс играют в надежности такую же роль, как и гарантийные сроки эксплуатации.

Установление этапов разработки и постановки на производство (эксплуатацию) (1.1.6) производится, исходя из новизны для разрабатывающего предприятия поставленных перед ним задач и требований к надежности системы.

Перечень всех мероприятий, проводимых на этапе разработки, указывается в специальном документе - программе обеспечения надежности (ПОН) (1.1.7).

ПОН является обязательным документом при разработке проектов спецтехники. Во всех остальных случаях на первоначальных стадиях создания системы целесообразно разрабатывать ПОН (для проектов АСУ ТП ПОН выполняется на этапе разработки ТЗ; а на дальнейших этапах корректируется).

ПОН содержит не только перечни мероприятий по каждой стадии проектирования, но сроки их проведения и конкретных исполнителей. Каждый этап ПОНа заканчивается оценкой надежности данного этапа и отчетом о выполнении мероприятий, обозначенных в ПОНе. На основании ПОН разрабатывается план экспериментальной отработки изделия.

Наличие ПОН позволяет не только разработчику, но и заказчику-потребителю оценить качество разработки системы и вклад проектировщика в безотказную эксплуатацию системы, уровень работы предприятия-разработчика.

ПОН охватывает и этап эксплуатации. На этапе эксплуатации предусматриваются специальные меры обеспечения надежности, которые будут рассмотрены ниже.

Целесообразно в ПОН выделить этап изготовления (монтажа) системы в самостоятельный ПОН, предоставив его разработку КБ завода-изготовителя или монтажно-наладочной организации.

Кроме того, при наличии специальных факторов воздействия на систему (солнечной радиации, радиоактивного воздействия, воздействия внешнего электромагнитного поля, механических ударов и вибраций и т.п.) целесообразно разработать помимо ПОН программу обеспечения стойкости (ПОСТ), в которой указать все меры защиты от этих воздействий и мероприятия по подтверждению ее эффективности.

Ко второй группе общетехнических методов относятся организационно-структурные (1.2).

Методы этой группы используются на стадиях проектирования (ЭП, техпроект) и в совокупности должны внести большой вклад в обеспечение заданных требований к надежности.

Выбор элементной базы (1.2.1) в большей степени связан с требованиями к надежности, поэтому он должен проводиться в обязательном порядке с учетом показателей фактических данных по надежности комплектующих изделий (КИ), полученных по результатам эксплуатации; данных, указанных в ТУ на КИ и, наконец, в специальных справочниках показателей надежности КИ. Сложность получения первых - непосредственных данных от эксплуатации, очевидна, поскольку для того, чтобы их иметь, необходима обширная статистика работы КИ на объектах с подобными условиями эксплуатации. Вторые - имеют тот недостаток, что в ТУ указываются, как правило, нижние уровни показателей надежности, обусловленные реальными возможностями получения таких данных при постановке на производство новой продукции или ограниченным объемом периодических испытаний. Легче всего найти данные по надежности КИ в справочниках, в которых даются интенсивности отказов или наработки на отказ по данным испытаний с корректировкой их коэффициентами режимов и коэффициентами, учитывающими влияние внешних воздействий.

Но в связи с тем, что в справочниках приводятся данные на группы КИ и справочники корректируются по мере получения статистических данных, но, как правило, не чаще, чем один раз в год, вначале надо попытаться найти данные в первых двух перечисленных источниках.

Особенно важен выбор элементов в зависимости от установленных и фактических ресурсов их работы. Часто наработки в часах или циклах КИ за срок службы системы превышают заданные значения в ТУ на КИ. А это чревато появлением отказов, вызванных износом и старением. Такие отказы, как правило, носят лавинообразный характер для однотипных КИ. В случае невозможности подобрать КИ, соответствующие по ресурсам, заданным на систему требованиям, необходимо принять меры к их своевременной замене при эксплуатации.

Выбор КИ должен проводиться согласно отраслевым или ограничительным перечням. В случае несоответствия требований к параметрам, указанным в ТУ, или при отсутствии в ТУ ограничивающих параметров, необходимо произвести согласование их применения по ГОСТ 2.124.

На предприятиях-разработчиках целесообразно создавать свои ограничительные перечни КИ. В эти перечни необходимо включать те элементы, которые зарекомендовали себя с лучшей стороны в процессе эксплуатации систем.

Кроме того, полезно разрабатывать в процессе проектирования систем карты правильности применения КИ, в которых сравниваются требования к воздействующим факторам на систему с параметрами КИ, указанными в ТУ на них, в том числе такие требования, как гарантийные сроки, наработки (ресурсы), сроки хранения.

На вычислительную технику данные по надежности можно получить из ТУ или непосредственно на заводах-изготовителях (разработчиках) ЭВМ, проводящих сбор и обработку данных об эксплуатационной надежности своих изделий.

Под структурным построением аппаратных и программных средств (1.2.2) здесь рассматривается не введение избыточности, что отнесено к специальным методам обеспечения надежности, а иерархическое построение распределенных систем управления с соподчиненностью (вложенностью) функций друг другу.

Рассмотрим с позиций обеспечения надежности две диаметрально противоположные структуры построения системы.

Первая - полная централизация функций управления и контроля. В этом случае отказ центральной части (центрального процессора) приводит к отказу всех каналов управления. Однако, при таком построении системы легче, а, следовательно, дешевле организовать всевозможные мероприятия по защите всей системы от отказа (техобслуживание, резервирование, ЗИП, вмешательство оперативного персонала, диагностику и контроль и т.п.).

Вторая структура - отсутствие централизованного звена управления; все функции выполняются местными пунктами управления. При этом отказ одного пункта приводит к отказу только той части каналов, которым управляет данный пункт, но при этом сложно обеспечить защиту каждого пункта от отказа, увеличиваются эксплуатационные расходы.

Между этими двумя крайностями лежит большое число вариантов сочетания централизованного и местного управления.

Очевидно, что существует наиболее оптимальный вариант такого построения системы, при котором будет обеспечена заданная надежность при минимальной суммарной стоимости.

Нахождение этого единственного варианта зависит в большой степени от особенностей ТО, полноты исследования его функций, характера взаимодействия отдельных частей ТО, его временного режима, от принятой элементной базы системы управления, от квалификации и искусства проектировщика.

Во всех случаях структурное построение системы играет существенную роль в обеспечении заданных требований надежности.

Если еще недавно техническую диагностику и контроль (1.2.3) исправности аппаратуры (программного обеспечения) можно было бы отнести к специальным методам обеспечения надежности, то сегодня очевидно, что без диагностики и контроля построение системы управления невозможно, за исключением полностью необслуживаемых систем. Причем техническая диагностика по мере развития систем управления постоянно усложняется: от контроля функционирования к контролю технического состояния и далее к техническому диагностированию, т.е. определению места и причины повреждений и отказов отдельных компонентов системы. Причем движение идет от ручных методов технической диагностики ко всё более автоматизированным вплоть до автоматической реконфигурации структуры системы после обнаружения отказа при выполнении системой какой-либо функции. Системы диагностики и контроля при проектировании АСУ ТП осуществляются как аппаратными, так и программными средствами.

Создание необходимых условий и режимов работы (1.2.4) обусловлено зависимостью надежности от внешних воздействующих на аппаратуру факторов, электрических и временных режимов работы аппаратуры. Проектировщик обязан предусмотреть необходимые меры для создания нормальных (по ТУ) климатических и механических режимов в помещениях, где установлена аппаратура системы, защиту от других факторов. Для нестандартизированного оборудования необходимо обеспечить электрические режимы работы КИ в пределах, не превышающих 0,5 - 0,7 коэффициента электрической нагрузки.

Что касается временных режимов работы элементов системы управления, то они могут существенно отличаться от режимов работы технологического оборудования, если предусмотреть соответствующие меры, обеспечивающие сохранение времени нахождения элементов системы управления под электрической рабочей нагрузкой. При этом не всегда сокращение времени (циклов срабатывания) работы КИ может привести к повышению их надежности. Так, для электромеханических элементов желательно иметь частоту срабатывания не реже 1 раза в 2 недели. При меньшей частоте - надежность их срабатывания уменьшается за счет образования непроводящей пленки на контактах при хранении. При редком включении необходимо перед рабочим срабатыванием предусмотреть предварительные включения с контролем срабатывания устройств.

Система, рассчитанная на длительную непрерывную работу, требует больших усилий разработчика и специальных методов для достижения повышенных требований к надежности.

Для систем, содержащих в своем составе измерительные каналы, существенное влияние на обеспечение надежности оказывает метрологическое обеспечение (1.2.5).

Метрологическое обеспечение включает в себя такие мероприятия как выбор характеристик приборов для обеспечения заданной точности измерения параметров, выбор современных измерительных средств, установление единиц измерения, методов поверки и частоты поверки и др.

С точки зрения обеспечения надежности погрешность измерения должна быть максимально допустимой для измерения данного параметра, физические единицы измерения, шкалы, диапазоны измерения - обеспечить удобный безошибочный отсчет значения параметра, а приборы - выбраны из числа хорошо себя зарекомендовавших в работе.

В процессе проектирования целесообразно провести метрологическую экспертизу технической документации специалистами-метрологами с расчетом суммарных погрешностей измерительных каналов.

Особенно большое внимание следует уделить измерению и регистрации хозрасчетных параметров и системам противоаварийной защиты.

Существенное влияние на надежность системы имеют уровень стандартизации и унификации (1.2.6) проектных решений. Степень отработанности технических решений должна быть достаточно высокой. Так, из зарубежных источников известно, что новое в разработке должно составлять около 10 % от всего объема проектных решений. Такой объем новых решений позволяет их проверить на макетах, моделях, экспериментальных и опытных образцах, путем проведения исследовательских лабораторных испытаний, в том числе на надежность. Большой объем новизны потребует повышенных материальных затрат и длительного времени на отработку.

Для оценки уровня стандартизации и унификации целесообразно проводить расчеты коэффициентов применяемости и повторяемости по формулам:

![]()

где Kпр - коэффициент применяемости;

N - общее количество составных частей (деталей) в изделии (в штуках);

nо - количество оригинальных составных частей (деталей) в изделии (в штуках);

![]()

где Kп - коэффициент повторяемости;

n - общее количество типоразмеров составных частей (деталей) в изделии.

При этом оба коэффициента рассчитываются отдельно на уровне сборочных единиц и на уровне деталей.

Оценка критичности отказов элементов (1.2.7) является составной частью всего комплекса работ, направленных на обеспечение надежности.

Критичность отказа - обобщенная характеристика отказа с учетом вероятности появления и значимости его последствий.

Анализ критичности отказа - процедура, с помощью которой исследуются, оцениваются и ранжируются по критичности возможные отказы, их последствия и причины возникновения.

Критический элемент - элемент, отказ которого практически приводит к отказу системы (составной части) в целом.

Анализ начинается с предположения об отказе элемента безотносительно возможной причины этого отказа. Далее исследуются проявления отказа и их влияние на работу системы в целом. После определения критичности каждого элемента все некритичные элементы из рассмотрения исключаются. Вероятные причины отказа критичных элементов исследуются, и по результатам анализа составляется перечень критических элементов для принятия мер по возможному исключению или предотвращению отказа.

В дальнейшем в процессе экспериментальной отработки и эксплуатации, при необходимости, может быть проведен дополнительный анализ возможных отказов с соответствующей корректировкой перечня критичных элементов.

Результат от проделанной работы по схемно-структурному обеспечению надежности будет выявлен в процессе проведении расчета надежности (1.2.8) системы. Расчеты надежности проводятся на основании данных по надежности комплектующих элементов (лямбда-характеристик или наработок на отказ), откорректированных в зависимости от электрических режимов их работы и внешних воздействующих факторов коэффициентами.

Расчеты ведутся по всем установленным показателям надежности отдельно для каждой функции.

Результаты расчета сравниваются с заданными или установленными значениями с последующими выводами и рекомендациями о необходимости проведения тех или иных мероприятий. В случае, если заданные значения не достигаются, необходимо рассмотреть возможность перехода на специальные методы обеспечения надежности. Расчеты должны показать эффективность тех или иных методов повышения надежности.

В случае, если численные значения показателей надежности в документации не зафиксированы, расчет надежности отвечает на вопрос о наиболее «слабых» с точки зрения надежности местах системы с последующей корректировкой документации с целью ликвидации этих мест.

В итоге все устройства системы должны быть с точки зрения надежности приблизительно равнопрочными, тогда общая надежность системы повысится.

К общетехническим методам обеспечения надежности относится группа конструктивных (1.3). Ими пользуются конструктора-разработчики нестандартизированного оборудования.

Прежде всего, к этой группе относятся методы обеспечения ремонтопригодности (1.3.1).

Ремонтопригодность в широком смысле трактуется как «приспособленность к поддержанию работоспособного состояния». Ремонтопригодность включает в себя техническое обслуживание, восстановление и ремонт.

Техническое обслуживание - это комплекс операций по поддержанию работоспособности системы при ее использовании по назначению, ожидании, хранении и транспортировании. Техобслуживание регламентируется проектной или эксплуатационной документацией на систему (подробнее смотри методы эксплуатационные - 2.6).

Восстановление - процесс перевода системы в работоспособное состояние. Процесс восстановления нагляднее всего характеризуется средним временем восстановления системы после проявления отказа. Время восстановления складывается из: времени обнаружения отказа; организационного времени, состоящего из времени вызова обслуживающего персонала, получения КИ из хранящегося на складе комплекта ЗИП, его транспортирования и т.п.; собственно времени восстановления работоспособности системы и времени на проверку функционирования восстановленной системы. Среднее время восстановления оценивается как математическое ожидание времен восстановления за какой-то период времени.

Ремонт - это комплекс операций по восстановлению работоспособности (исправности) и восстановлению ресурсов системы в целом, находящейся в предельном состоянии. В ремонт могут входить разборка, дефектовка, замена или восстановление отдельных блоков, комплектующих изделий и сборочных единиц. Часть операций ремонта может совпадать с операциями технического обслуживания (см. методы 2.6).

Из определений ремонтопригодности вытекают конструктивные методы обеспечения надежности: блочно-узловое построение системы с возможностью замены отдельных блоков без приостановки функционирования системы или с остановкой, если есть резерв времени (см. методы обеспечения надежности с временной избыточностью 2.4.2). Помимо блочного построения необходимо предусматривать доступность обслуживания каждого сменного элемента, легкую сменяемость взаимозаменяемых элементов.

На сокращение времени восстановления существенную роль оказывает система диагностирования и контроля (1.2.3), рассмотренная ранее, а также объем, номенклатура и эшелонирование комплекта ЗИП (2.6.2).

Для оценки надежности ремонтопригодности ГОСТ 27.002 предусмотрены комплексные показатели: коэффициент готовности и коэффициент технического использования. Последний характеризует долю времени нахождения системы в работоспособном состоянии относительной общей продолжительности эксплуатации. Коэффициент технического использования

![]()

где Tо - наработка на отказ;

Tв - среднее время восстановления;

Tто - математическое ожидание времени обслуживания и плановых ремонтов.

Как правило, для проектной оценки Kти среднее время восстановления определяют экспертным путем (РМ 4-227-89).

Работоспособность системы зависит от учета проектировщиком воздействующих факторов и мер, принятых им для защиты системы от помех и перегрузок (1.3.2). Защита от помех осуществляется правильным выбором взаимного расположения аппаратуры, комплектующих изделий, экранированием проводов и элементов, а также специальными мерами защиты (установкой разрядников, конденсаторов, созданием специализированных схем защиты).

Защита от термических, климатических, механических и др. видов перегрузок должна осуществляться конструктором в зависимости от конкретных уровней воздействия внешней и внутренней среды, связанных с созданием самой аппаратурой управления дополнительных перегрузок (тепловыделения элементов, вибрация, как результат работы отдельных комплектующих - трансформатов и т.п.). Набор методов защиты от перегрузок достаточно широк и известен. Это различного вида амортизаторы, рёбра жесткости в конструкциях, естественная и принудительная вентиляция, водяное охлаждение и др.

Эргономическое обеспечение (1.3.3) решает ряд проблем, поставленных в системотехнике, в том числе и проблему надежности работы оператора. Ненадежность работы оператора в основном связана с ошибками, которые он допускает в работе по управлению и контролю ТО.

Для уменьшения количества ошибок оператором применяется целый ряд мер, реализуемых при проектировании. К ним относится блокировка нежелательных действий оператора [5]; резервирование действий оператора, которое состоит в введении дополнительных действий перед основными (например, прежде чем подать команду на включение агрегата, подготавливается и высвечивается набор символов, соответствующих данному агрегату); осуществление контроля за состоянием человека-оператора. На безошибочность работы оператора влияет степень согласованности возможностей человека и конструкции системы, дефицит времени, ведущий к увеличению количества ошибок, большой объем получаемой информации, слишком большая, или наоборот малая нагрузка органов чувств, субъективные психологические особенности оператора.

Могут быть использованы и специальные системы защиты от ошибок в действиях оператора.

Существенную роль в обеспечении ремонтопригодности играет унификация конструкций (1.3.4) системы. Она придает техническому обслуживанию необходимую гибкость и позволяет сократить среднее время восстановления и ремонта системы, облегчает обучение обслуживающего персонала, сокращает время на ремонт отказавших сменных частей. Повысить уровень унификации позволяет система обезличенного обозначения изделий и документов согласно ГОСТ 2.201 и Классификатору ЕСКД.

При разработке системы необходимо учитывать требования технологичности (1.3.5) при производстве и монтаже системы. Если оборудование системы изготавливается на заводе, необходимо учитывать принятую на заводе технологию изготовления и согласовать ее с заводскими технологами.

Конструктивные решения должны обеспечить индустриализацию монтажа на объекте, избегать сложных сборочных работ, предусматривать в документации указания, необходимые для изготовителей, монтажников и наладчиков системы.

Разработка технических условий (ТУ) (1.3.6) на нестандартизированное оборудование должна обеспечить такие виды и методики испытаний изделий, которые позволили бы производить контроль за их надежностью.

Перечень контролируемых при испытаниях параметров, объемы выборок при статистических методах контроля должны обеспечивать необходимую достоверность результатов испытаний.

Разрабатывая ТУ, необходимо учитывать современные требования к сертификации продукции, требования к надежности и возможности конкретных заводов-изготовителей.

К СПЕЦИАЛЬНЫМ МЕТОДАМ (2) обеспечения надежности, прежде всего, относится группа методов под общим названием введение избыточности (2.4).

Аппаратное резервирование (2.4.1) (структурная избыточность) является мощным средством достижения высоких требований к надежности при малонадежных составных частях и КИ. Кроме того, за счет введения дополнительных изделий, избыточных по отношению к основным, обеспечивается отказоустойчивость системы, т.е. ее свойство оставаться работоспособной при наличии одного или даже нескольких невосстановленных отказов.

Теория надежности предлагает большой выбор различных способов аппаратного резервирования. На практике чаще всего используются наиболее простые, дешевые способы.

Прежде всего, это дублирование элементов и составных частей (постоянное резервирование с кратностью резерва один к одному). Высокая эффективность от применения дублирования достигается, когда основной и резервный элементы имеют преимущественный вид отказа типа «обрыв» (о), а не «короткое замыкание» (кз); когда время работы дублированной структуры невелико, а вероятность безотказной работы каждого элемента высока.

Когда наиболее вероятным является отказ типа «кз» или же схему нужно защитить именно от этого вида отказа (например, шунтирование обмотки реле диодами), применяется дублирование из двух элементов, соединенных в схему последовательно. Но такой способ резервирования также эффективен только при высоком значении безотказности каждого элемента.

В том случае, если вероятности отказов вида «о» и «кз» близки, можно использовать двойное дублирование (общее или раздельное резервирование двух основных элементов) или резервирование с дробной кратностью.

Для длительной работы системы лучшим способом резервирования является резервирование замещением или скользящее резервирование, но при этом необходимо позаботиться о том, чтобы контрольное и переключающие устройства обладали высокой надежностью. Для систем управления такой вид резервирования, прежде всего, связан с избыточностью технологического оборудования (резервированием насосов, задвижек, вентиляторов, компрессоров и т.п.). Устройство управления, привязанное к единице технологического оборудования, вместе с ним образует резервируемую структуру. Эффективность такого резервирования тем выше, чем выше надежность основных элементов, контрольной и переключающей аппаратуры, вероятность сохраняемости резервного элемента.

Использовать резервирование замещением или скользящее резервирование можно только тогда, когда имеет место временное резервирование (2.4.2), т.е. избыточное время, затрачиваемое на обнаружение отказа основного элемента и переключение его на резервный элемент. О временной избыточности говорят в тех случаях, когда системе в процессе функционирования предоставляется возможность израсходовать некоторое время для восстановления ее технических характеристик [23]. Сочетание аппаратного и временного резервирования является мощным средством достижения высокой надежности систем длительного использования.

Достаточно часто используется постоянный способ резервирования с кратностью резервирования один к двум (троированный вариант) с мажоритарным органом, осуществляющим «голосование» по методу два из трех. Такая структура обеспечивает отказоустойчивость и защиту не только от отказов, но и сбоев.

Чем выше надежность элементов мажоритарной структуры и мажоритарного органа, тем выше надежность структуры. Она также зависит от времени работы системы и соотношения видов отказов типа «о» и «кз» (МУ-18 «Эффективность применения мажоритарных схем резервирования в АСУ ТП») и обеспечивает равноценную защиту от обоих видов отказов.

Информационное резервирование (2.4.3) возникает тогда, когда появляется возможность передать системе управления (управляющей ЭВМ, оператору) избыточную информацию о состоянии объекта управления или же о состоянии самой управляющей системы. В этом случае потеря части информации не повлечет за собой потери или даже уменьшение качества принимаемого на основании полученной информации управляющего решения. Как правило, в сложных системах управления помимо прямой информации всегда имеется косвенная, по анализу которой можно судить об объекте. Косвенная информация с точки зрения ее избыточности по отношению к основной часто не анализируется при оценке надежности, что заведомо не позволяет принять соответствующие меры по ее использованию в качестве резерва и тем повысить надежность системы.

Функциональное резервирование (2.4.4) связано с использованием резерва на функциональном уровне, когда отказ не приводит к невыполнению задачи из-за того, что избыток функциональных возможностей системы управления обеспечивает работу объекта на заданном или сниженном уровне функционирования. Функциональная избыточность в сочетании с информационной позволяет обеспечить прием, переработку и выдачу управляющих воздействий при частичном отказе оборудования или ошибках программного обеспечения и тем самым делает систему отказоустойчивой, даже без использования прямого аппаратного резервирования.

При нагрузочном резервировании (2.4.5) используется способность отдельных элементов и агрегатов воспринимать дополнительные нагрузки сверх номинальных. Для этого при проектировании надо использовать такие рабочие режимы функционирования элементов и агрегатов, при которых коэффициент нагрузки был бы меньше единицы (порядка 0,5 - 0,7 от номинального значения). При структурном резервировании контактов реле надо учитывать, что возможность распределения нагрузок между, например, дублированными контактами ограничена тем, что практически никогда эти контакты не включаются (отключаются) одновременно и поэтому вся нагрузка в начальный момент ложится на один из элементов, и только в неподвижном положении контакты будут делить общую нагрузку между собой. Отсюда следует, что каждый из резервных переключающих (коммутирующих) элементов должен быть выбран исходя из максимальной кратковременной нагрузки.

Использование современной вычислительной техники позволяет говорить о более сложном, но более эффективном виде резервирования с переменной структурой (2.4.6), когда в процессе работы при возникновении отказа один вид структурного резервирования переходит автоматически в другой, чем достигается повышенная надежность оставшихся в работе каналов или функций.

В качестве примера можно рассмотреть структурную схему мажоритарного резервирования с голосованием 2 из 3-х, в которой при отказе одного из каналов система не распадается на два последовательно с точки зрения надежности соединенных оставшихся каналов, а эти каналы переходят в состояние дублирования с контролем работоспособности каждого из них. В таком случае, до восстановления работоспособности мажоритарной структуры, система работает как дублированная с высоким показателем надежности по отказу типа «обрыв».

Но возможности различных переходов в вычислительной технике большие и они зависят от требований к надежности и построения системы.

Введение избыточности всегда должно сопровождаться расчетами надежности (2.4.7) резервированных систем, поскольку без оценки полученного в результате резервирования выигрыша систему резервирования выбрать невозможно.

При этом расчетные модели оценки надежности достаточно хорошо разработаны для структурного аппаратного резервирования и с применением других методов обеспечения надежности сильно усложняются, часто требуя применения ЭВМ и специальных программ для расчета. Однако, без овладения методами расчета избыточных систем, использовать способы резервирования представляется возможным только в случае дальнейшей экспериментальной оценки полученного результата, хотя в последнем случае, возможно, потребуются серьезные доработки системы после проведения эксперимента.

Экспериментальные методы (2.5) обеспечения надежности также относятся к специальным. Они предназначены для проверки и подтверждения заданных требований к надежности. На этапе проектирования проводятся исследовательские испытания, отработка решений на макетах, моделях, экспериментальных образцах (2.5.1) с целью изучения определенных характеристик свойств изделий, в т.ч. надежностных свойств, предварительной проверки рабочих режимов элементов, конструктивных свойств.

После изготовления опытного или головного образца системы проводятся предварительные испытания (2.5.2) - испытания разработчика с целью определения возможности предъявления изделий на приемочные испытания. Таким испытаниям подвергаются также АСУ ТП (ГОСТ 24.104) после монтажа и наладки их на объекте или на специальных стендах после их сборки. В этом случае в качестве объекта используются имитаторы технологического оборудования. По результатам этих испытаний производится оценка показателей безотказности и ремонтопригодности. Для сбора необходимых для обработки статистических данных должен вестись журнал учета наработок и отказов системы. Однако, в связи с малыми наработками системы в процессе предварительных испытаний бывает необходимым организовать специальные испытания на надежность (2.5.3). Цель испытаний - подтвердить показатели безотказности и ремонтопригодности системы в режимах ее работы, близких к эксплуатационным. Программа-методика испытаний разрабатывается согласно ГОСТ 27.410 и должна содержать как организационные вопросы, так и методические: выбор плана контроля, объема испытаний, режимы испытаний, формулы для оценки показателей надежности, количество допустимых отказов, риски заказчика и потребителя и т.п.

Для АСУ ТП дополнительный объем статистических данных набирается в результате опытной эксплуатации системы (ГОСТ 24.104). Данные наблюдений фиксируются в рабочем журнале. К ним относятся: продолжительность функционирования АСУ (наработка), отказы, сбои, аварийные ситуации, изменение параметров объекта управления, корректировка программного обеспечения и конструкторской документации.

Комиссии, созданной для проведения приемочных испытаний (2.5.4) должны быть представлены оценки надежности, полученные ранее в результате расчетов и экспериментального (расчетно-экспериментального) подтверждения показателей надежности. По этим данным комиссия принимает решение о соответствии (несоответствии) системы заданным на нее требованиям по надежности.

Для систем управления, содержащих в своем составе измерительные каналы (ИК), а для информационно-измерительных систем (ИИС) особенно, метрологическая надежность играет существенную роль в общем обеспечении надежности.

Под метрологической надежностью понимается свойство ИК сохранять во времени в установленных пределах точность измерения параметров в заданных условиях применения.

Как показала практика работы, для обеспечения метрологической надежности важным мероприятием является метрологическая аттестация ИК (2.5.5), которая проводится в завершении предварительных испытаний или опытной эксплуатации системы и заключается в нормировании метрологических характеристик каждого ИК с учетом всех входящих в ИК частей (линий связи, клеммных и др. соединений, коммутаторов, подгоночных катушек, вспомогательных элементов и т.п.) при реальных условиях эксплуатации. При этом проверяются: помехозащищенность ИК, влияние температур, влажности и др. внешних воздействий, изменение напряжения питания, качества поверки приборов, монтажа и наладки. По результатам метрологической аттестации выдаются рекомендации по величине межповерочных периодов, организации поверки, снятия показаний с приборов и др., что обеспечивает работоспособность ИК в течение функционирования системы.

На приемочные испытания должны быть представлены системы, прошедшие метрологическую аттестацию (ГОСТ 24.104).

После монтажа и наладки в процессе предварительных испытаний целесообразно проведение эргономической экспертизы (2.5.6) для выявления всех недостатков взаимодействия между аппаратурой системы и человеком-оператором, обслуживающим (ремонтным) персоналом. Эргономическая экспертиза проводится комиссией, созданной разработчиком системы. Целесообразно включение в эту комиссию независимого эксперта-профессионала.

В результате проведения эргономической экспертизы могут быть выработали рекомендации по доработке системы, поведению операторов и созданию дополнительных условий для их успешной, безошибочной работы.

Включая в обеспечение надежности такое звено, как человек-оператор, можно существенно увеличить безаварийность работы системы - объекта управления и надежность самого процесса управления.

Ранее говорилось о необходимости опытной эксплуатации АСУ ТП, но и для всех остальных систем подопытная эксплуатация, приработка (2.5.7) остается действенным методом сокращения отказов за счет выгорания малонадежных изделий, проявления дефектов, возникших в результате изготовления, монтажа и наладки систем. Период подопытной эксплуатации или приработки зависит от временного режима работы системы, сложности системы и от состава комплектующих. Целесообразно для систем, построенных на радиоэлектроэлементах, провести приработку в течение 100 часов с контролем правильности функционирования системы.

Эксплуатационные методы (2.6) обеспечения надежности предполагают разработку такой документации, которая обеспечила бы поддержание обслуживающим персоналом заданных требований к надежности при эксплуатации системы в течение всего срока службы.

Одним из мощных методов повышения надежности является оптимизация технического обслуживания (2.6.1) систем, заключающаяся в установлении в технической документации обоснованных объемов и периодичности профилактических осмотров и ремонтов системы. Особенно это эффективно для резервированных систем управления. Критерием оптимизации является минимизация затрат на обслуживание системы и на потери из-за простоев оборудования в результате отказов системы управления. Методы расчета оптимальных периодов и объемов работ по обслуживанию известны, однако основным фактором точности расчета является достоверность исходных данных, которые можно получить по результатам эксплуатации аналогичных систем или теоретически, определив необходимые данные методом экспертных оценок. Комплексным показателем надежности для оценки принятых мер является коэффициент технического использования или коэффициент сохранения эффективности, рассчитанный с учетом потерь продукции и затрат в процессе обслуживания.

Построение резервированных систем с возможностью проведения технического обслуживания без прекращения функционирования системы - один из самых эффективных методов обеспечения надежности восстанавливаемых систем длительного использования.

При этом существенную роль играет укомплектование и использование ЗИП (2.6.2), который по существу играет роль ненагруженного резерва. Практика показывает, что затраты на комплекты ЗИП сравнимы с затратами на систему, поэтому возникает задача расчета оптимального состава ЗИП, обеспечивающего заданный уровень надежности системы при минимальных затратах. Расчет номенклатурного и количественного состава ЗИП, выполненный на стадии проектирования и разработки РКД, позволяет с необходимой степенью достоверности спрогнозировать число отказов системы, определить и установить в ЭД организацию пополнения ЗИП, его эшелонирование и условия хранения. В качестве исходных данных для расчета ЗИП необходимо иметь заданные требования по надежности, перечень комплектующих изделий, из которых состоит система, интенсивности отказов этих изделий, их стоимость, сроки удовлетворения рекламаций изделий в течение установленных на них гарантийных сроков эксплуатации и хранения.

Задаваясь вероятностями обеспечения ЗИП (показателем достаточности ЗИП), расчетом можно с достаточной достоверностью определить состав ЗИП. При использовании в проектах вычислительной техники комплект ЗИП на уровне сменных блоков должен быть указан в заявках на поставку и обоснован. В отдельных случаях расчет ЗИП поставляемого комплекта вычислительного комплекса осуществляет сам поставщик ВТ на основании данных для расчета, предоставленных ему заказчиком - проектирующей организацией.

В процессе эксплуатации метрологический контроль (2.6.3) осуществляется путем периодических поверок и ремонта средств измерения. В эксплуатационной документации должна быть отражена организация поверочных работ, указаны межповерочные интервалы для каждого типа приборов. Отдельно должны указываться индикаторы, т.е. приборы без нормированной погрешности, следовательно, не подвергающиеся поверке.

Традиционно организация поверки предполагает демонтаж приборов и их отправку в лабораторию КИЛ для поверки органами госконтроля с периодичностью, указанной в ЭД. Такая поверка может осуществляться только во время остановки ТО для ремонта или профилактических работ. При этом предполагается, что лаборатория КИЛ достаточно мощная и может в течение короткого времени поверить все приборы. В противном случае или для не останавливаемых производств необходимо иметь комплект приборов в ЗИПе для замены снятых для поверки. Количество таких приборов может быть достаточно большим.

Но наиболее эффективным является поверка всего измерительного канала без демонтажа приборов со щитов, стоек, пультов. Такая поверка может осуществляться по методике, отработанной во время проведения метрологической аттестации ИК с целью подтверждения нормированных погрешностей, полученных при метрологической аттестации.

Для АСУ ТП возможна автоматическая поверка ИК в процессе эксплуатации с помощью ЭВМ. Однако, такая поверка должна быть предусмотрена проектом и все принятые технические решения должны подробно отразиться в документации на систему.

При разработке системы обязателен учет уровня квалификации эксплуатационного персонала (2.6.4), поскольку работоспособность системы, ее безаварийность невозможна без подготовленных к ее использованию людей. При тиражировании систем (например, для атомных электростанций, химических установок одного типа и т.п.) целесообразна разработка специального типа тренажера, на котором можно производить подготовку операционного персонала. Применение для этих целей вычислительной техники позволяет с большой полнотой и динамикой воспроизвести процессы управления технологическим объектом, реально отражающие фактические.

Теория надежности пока не дает возможности прогнозировать (рассчитывать) показатели надежности проектируемой системы с учетом деятельности человека-оператора, однако зависимость работоспособности системы от деятельности операторов и ремонтного персонала не вызывает сомнения.

От качества разработки эксплуатационной документации (2.6.5) в значительной мере зависит и качество обслуживания системы. Изложение текста в эксплуатационной документации должно быть четким и ясным, все указания должны быть однозначны и легко воспроизводимы. В эксплуатационной документации должны быть отражены все мероприятия и требования по обеспечению надежности, предусмотренные разработчиком системы для выполнения на этапе ее эксплуатации.

В качестве обязательного документа в составе ЭД должен быть введен журнал учета наработок и отказов системы. Обработка данных, полученных в процессе эксплуатации, является неотъемлемой частью управления надежностью со стороны разработчика системы. Эти данные обеспечивают обратную связь между эксплуатацией и разработчиком, позволяют оценить эффективность всей совокупности мероприятий по обеспечению надежности, принятых при проектировании системы, и вырабатывать меры для дальнейшего повышения надежности, как эксплуатирующихся, так и вновь проектируемых систем.

Кроме данных из журнала эксплуатации, разработчику могут поступать от поставщиков - изготовителей аппаратуры в виде копий рекламационные акты и акты исследования, если, по мнению поставщика, отказ является конструктивным, т.е. связанный с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования. Важно, чтобы ни один отказ не прошел без внимания разработчиков, а характерные отказы стали бы достоянием всего проектного коллектива. Такая работа по управлению надежностью условно названа информационно-рекламационная (2.6.6).

Хорошо поставленная в организации информационно-рекламационная работа - путь к высокому качеству разрабатываемых систем.

При разработке систем должны быть в комплексе использованы все общетехнические и, при необходимости, специальные методы обеспечения надежности. А это значит, что при применении каждого из методов необходимо учитывать требования всех остальных методов и сравнивать варианты по критерию достижения назначенной цели при минимуме затрат.

3. ОРГАНИЗАЦИЯ РАБОТ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ

Для обеспечения надежности систем разработчики должны знать и уметь использовать на практике весь арсенал методов, изложенных выше. Однако, для того, чтобы произвести оценку эффективности примененных решений, найти наилучший способ резервирования, рассчитать количественный состав ЗИП, разработать экономную программу-методику испытаний на надежность, необходимо глубокое знание теории надежности, владение математическими приемами и техникой расчетов надежности на ПЭВМ. Проектировщику, усвоившему методы обеспечения надежности, трудно помимо необходимых ему знаний для разработки системы, глубоко освоить в целом теорию надежности. Нужны профессионально подготовленные инженеры-надежники. Кроме того, управление надежностью на предприятии, в организации требует создания специализированного независимого от разработчика органа. Таким органом должно быть подразделение (отдел) надежности, укомплектованное специалистами по надежности автоматизированных систем управления.

В задачи подразделения надежности в проектно-конструкторской организации должны входить:

1. Предварительные (оценочные) и окончательные расчеты надежности систем.

2. Расчеты количественного состава комплектов ЗИП.

3. Разработка программ обеспечения надежности.

4. Составление программ-методик испытаний на надежность.

5. Проведение испытаний на надежность.

6. Нормирование показателей надежности в ТЗ на разработку системы.

7. Контроль правильности применения комплектующих изделий, выбор их рабочих режимов.

8. Метрологическое обеспечение систем.

9. Унификация и стандартизация.

10. Планирование всех видов испытаний.

11. Эргономическое обеспечение.

12. Информационно-рекламационная работа.

13. Составление ограничительных перечней на КИ, согласование их применения.

14. Контроль за выполнением мероприятий по повышению качества и надежности в организации.

По своему статусу подразделение надежности должно относиться к основным производственным подразделениям, поскольку своей деятельностью оно непосредственно вносит вклад в разработку документации, и подчиняться непосредственно главному инженеру.

Подразделение надежности все вышеперечисленные задачи выполняет совместно с отделами-разработчиками систем. Причем разделение работ между ними должно найти отражение в регламентирующих документах (в стандартах предприятия, распоряжениях и т.п.).

Взаимодействие подразделения надежности с отделами по текущей работе должно определяться системой оперативного планирования, действующей в организации. Целесообразно по каждому из направлений деятельности подразделения надежности иметь свой нормативный документ, разработанный этим подразделением и согласованный со всеми отделами. Через эти документы и посредством консультаций разработчиков подразделение надежности осуществляет методическое руководство обеспечением надежности.

Одна из главных функций подразделения надежности - это осуществление контроля за реализацией их рекомендаций, которые появились в результате расчетов надежности, ЗИП, проверке выполнения ПОН, испытаний на надежность и т.д. Такой контроль может осуществляться путем визирования подразделением надежности документов проекта перед их утверждением руководством организации.

Кроме того, подразделение надежности должно принимать самое активное участие в техсоветах, в совещаниях по качеству, в комиссиях по унификации и стандартизации, внедрению стандартов и т.п. деятельности.

Деятельность подразделения надежности разнообразна и поэтому его штатное расписание, структура определяется в каждом конкретном случае в зависимости от тематики организации, ее структуры и перечня задач, стоящих перед ней.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОДЫ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

ПРИЛОЖЕНИЕ 2

Справочное

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ

|

Наименование метода |

Нормативно-технический документ |

|

|

Анализ требований к функциям и режимам работы системы |

||

|

Определение и установление нормативной базы создания системы |

ВМУ-11-89 |

|

|

ВМУ-20-90 |

||

|

Государственная система стандартов (ГСС) |

||

|

Установление (согласование) внешних воздействующих факторов |

||

|

Нормирование надежности |

||

|

Установление гарантийных сроков наработок, ресурса |

||

|

Установление этапов разработки и постановки на производство |

||

|

Разработка ПОН |

||

|

Методика «Общие требования к ПОН» |

||

|

СТП 1407863-4-86 |

||

|

Выбор элементной базы |

||

|

ОСТ 4Г0.005.235 |

||

|

ОСТ 4.000.013 |

||

|

ОСТ 11.0492 |

||

|

ОСТ 16.0.800.400 |

||

|

МОП44.001.2 ÷ МОП44.001.20 |

||

|

ОП11 0189 ÷ ОП11 0196 |

||

|

РД 4.091.329 |

||

|

ОПП4-1 |

||

|

СТП 1407863-8-90 |

||

|

Структурное построение аппаратных и программных средств |

|

|

|

Техническая диагностика и контроль |

||

|

Создание необходимых условий и режимов работы |

|

|

|

Метрологическое обеспечение |

МИ-179-79, МИ 1552-86 |

|

|

РД 50-545-85 |

||

|

МИ 1325-86 |

||

|

СТП 1407863-16-90 |

||

|

Стандартизация и унификация |

РД 50-33 |

|

|

СТП 1407863-32-91 |

||

|

Оценка критичности отказов элементов |

МУ-19-90 |

|

|

Расчеты надежности |

||

|

РД 50-639 |

||

|

РТМ 25-431-81 |

||

|

РТМ 25-346-79 |

||

|

СТП 1407863-19-86 |

||

|

МУ-13-89 |

||

|

Обеспечение ремонтопригодности |

||

|

Защита от помех и перегрузок |

- |

|

|

Эргономическое обеспечение |

||

|

ГОСТ 21837-76 |

||

|

МУ 17-90 |

||

|

Унификация конструкций |

РД 11.0168 |

|

|

СТП 1407863-32-91 |

||

|

СТП 1407863-30-90 |

||

|

Обеспечение технологичности |

- |

|

|

Разработка ТУ |

||

|

МУ 2-73 |

||

|

МУ-23-91 |

||

|

Аппаратное резервирование |

МУ-18-90 |

|

|

Временное резервирование |

- |

|

|

Информационное резервирование |

- |

|

|

Функциональное резервирование |

- |

|

|

Нагрузочное резервирование |

- |

|

|

Резервирование с переменной структурой (реконфигурация) |

- |

|

|

Расчет надежности |

РТМ25-347-79 |

|

|

РТМ25-346-79 |

||

|

РТМ25-376-80 |

||

|

РТМ25-399-80 |

||

|

РТМ25-413-83 |

||

|

РТМ25-459-82 |

||

|

РТМ25-735-85 |

||

|

ОСТ4 Г0.012.031 |

||

|

Отработка решений на макетах, моделях, образцах |

||

|

Р50-601-10 |

||

|

Р50-601-12 |

||

|

Предварительные испытания опытных (головных) образцов |

||

|

МУ-24-91 |

||

|

Специальные испытания на надежность |

||

|

Приемочные испытания |

||

|

Р50-601-10 |

||

|

Р50-601-12 |

||

|

Метрологическая аттестация каналов измерения |

||

|

МИ 162-78 |

||

|

МУ-21-90 |

||

|

Эргономическая экспертиза изделий |

МУ-17-90 |

|

|

Подопытная эксплуатация (приработка) |

||

|

Оптимизация техобслуживания |

РТМ 25-201-75 |

|

|

РТМ 25-314-78 |

||

|

РТМ 25-400-80 |

||

|

РТМ 25-783-86 |

||

|

Укомплектование и использование ЗИП |

ОСТ 4.Г0.012.021 |

|

|

РТМ 25-293-77 |

||

|

МУ-22-91 |

||

|

Метрологический контроль |

||

|

Учет уровня квалификации персонала |

- |

|

|

Разработка ЭД |

ГОСТ 2.601-68 |

|

|

Информационно-рекламационная работа |

ГОСТ 27.502-83 |

|

|

СТП 1407863-11-90 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

|

1. |

Е.Ю. Барзилович «Модели технического обслуживания сложных систем», Изд. «Высшая школа», М., 1982. |

|

2. |

В.В. Белецкий «Теория и практические методы резервирования» Изд. «Энергия», М., 1977. |

|

3. |

И.Н. Головин, Б.В. Чуваргин, А.Э. Щура-Бура «Расчет и оптимизация комплектов запасных элементов радиоэлектронных систем» Изд. «Радио и связь», М., 1984. |

|

4. |

С.М. Доманицкий «Построение надежных логических устройств» Изд. «Энергия», М., 1971. |

|

5. |

Г.В. Дружинин «Надежность автоматизированных производственных систем» Энергоатомиздат, М., 1986. |

|

6. |

Ю.Г. Заренин «Надежность и эффективность АСУ» Изд. «Техника», Киев, 1975. |

|

7. |

В.Н. Захаров и др. «Системы управления. Задание. Проектирование. Реализация» Изд. «Энергия», М., 1972. |

|

8. |

К.А. Иыуду «Надежность, контроль и диагностика вычислительных машин и систем» Изд. «Высшая школа», М., 1988. |

|

9. |

С.Р. Калабро «Принципы и практические вопросы надежности» Изд. «Машиностроение», М., 1966. |

|

10. |

К. Каннингхем, В. Кокс «Методы обеспечения ремонтопригодности» Изд. «Сов. Радио», М., 1978. |

|

11. |

Б. Козлов, И. Ушаков «Справочник по расчетам надежности» Изд. «Сов. радио», М., 1975. |

|

12. |

И.Я. Козырь «Качество и надежность интегральных микросхем» Изд. «Высшая школа», М., 1987. |

|

13. |

Методика: «Общие требования к программе обеспечения надежности промышленных изделий» Госкомитет стандартов СМ СССР ВНИИС, М., Изд. стандартов, 1976. |

|

14. |

«Методика выбора надежности технических устройств» Изд. стандартов, М., 1978. |

|

15. |

П.П. Пархоменко, Е.С. Согомонян «Основы технической диагностики» Изд. «Энергоиздат», М., 1981. |

|

16. |

Г.С. Пашковский «Задачи оптимального обнаружения и поиска отказов в РЭА» Изд. «Радио и связь», М., 1981. |

|

17. |

А.Я. Резиновский «Испытание на надежность радиоэлектронных комплексов» Изд. «Радио и связь», М., 1985. |

|

18. |

А.Т. Ртищев «Сбор, обработка и анализ информации о надежности» Изд. Комитет стандартов, 1970. |

|

19. |

Справочник тт. 1 - 10 «Надежность и эффективность в технике» Изд. «Машиностроение», М., 1990. |

|

20. |

Справочник под ред. И.А. Ушакова «Надежность технических систем» Изд. «Радио и связь», М., 1985. |

|

21. |

Т. Тейер, М. Липов, Э. Нельсон «Надежность программного обеспечения» Изд. «Мир», М., 1981. |

|

22. |

Я.А. Хетагурова (ред.) «Надежность автоматизированных систем управления» Изд. «Высшая школа», М., 1979. |

|

23. |

Г.Н. Черкесов «Надежность технических систем с временной избыточностью» Изд. «Советское радио», М., 1974. |