|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

|

РЕЗЕРВУАРЫ ВОЗДУШНЫЕ ДЛЯ ТОРМОЗОВ

ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МОСКВА

СТАНДАРТИНФОРМ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 243 «Вагоны»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2005 г. № 298-ст

3 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

ГОСТ Р 52400-2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

РЕЗЕРВУАРЫ

ВОЗДУШНЫЕ ДЛЯ ТОРМОЗОВ Общие технические условия Air

reservoirs for railway brakes. |

Дата введения 2006-07-01

1 Область применения

Настоящий стандарт распространяется на воздушные резервуары для тормозов грузовых и пассажирских вагонов железных дорог колеи 1520 мм.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1577-93 Прокат толстолистовой широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7409-90 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Технические условия для разработки технологий получения лакокрасочных покрытий

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 12549-2003 Вагоны пассажирские магистральных железных дорог колеи 1520 мм. Окраска. Технические условия

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковки для изделий машиностроения. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Типы и основные размеры

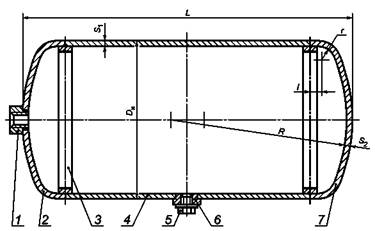

3.1 Типы и основные размеры резервуаров должны соответствовать рисунку 1 и таблице 1.

1 - штуцер днища; 2 - днище с отверстием; 3 - подкладное кольцо; 4 - обечайка; 5 - пробка; 6 - штуцер обечайки; 7 - глухое днище

Рисунок 1 - Резервуар

Таблица 1

|

Расчетное давление, МПа (кгс/см2) |

Вместимость, л |

L |

Dн |

R |

S1 |

S2 |

r |

l |

Номинальный размер резьбы штуцера, дюймы |

||

|

мм |

мм, не менее |

обечайки |

днища |

||||||||

|

Р7-8 |

0,7 (7) |

8 |

210 |

250 |

300 |

2,5 |

3,0 |

0,1R |

16 |

1/2 |

3/4 |

|

Р7-12 |

12 |

300 |

1/2 |

||||||||

|

Р7-16 |

16 |

380 |

|||||||||

|

Р7-55 |

55 |

860 |

300 |

1; 3/4 |

|||||||

|

Р7-78 |

78 |

1210 |

|||||||||

|

Р7-100 |

100 |

1510 |

3/4 |

||||||||

|

Р7-135 |

135 |

1180 |

400 |

||||||||

|

Р10-20 |

1,0 (10) |

20 |

475 |

250 |

3,9 |

3/8 |

|||||

|

Р10-170 |

170 |

1362 |

416 |

400 |

4,0 |

5,0 |

24 |

3/4 |

1 1/4; 3/4, 1/2 |

||

|

1 Допускаемые отклонения размеров устанавливаются конструкторской документацией на резервуары. 2 Допускается дополнительно устанавливать штуцеры на глухом днище и обечайке по согласованию с потребителем. 3 Допускается по согласованию с заказчиком увеличение толщины обечайки резервуара Р7-78 для грузовых вагонов до 3 мм и днища - до 4 мм. |

|||||||||||

3.2 Пример условного обозначения резервуара с расчетным давлением 0,7 МПа (7 кгс/см2), вместимостью 78 л:

Резервуар Р7-78-ГОСТ Р 52400-2005

3.3 Штуцеры обечайки и днища резервуара должны иметь трубную резьбу по ГОСТ 6357, класс В.

4 Технические требования

4.1 Общие требования

4.1.1 Резервуары следует изготовлять в соответствии с требованиями настоящего стандарта по конструкторской документации на резервуары.

4.1.2 Резервуары по прочности должны соответствовать ГОСТ 14249.

4.1.3 Резервуары следует изготовлять в исполнении У категории 1 по ГОСТ 15150.

4.2 Требования к конструкции

4.2.1 Отклонения фактической вместимости резервуаров от указанной в таблице 1 не должны превышать 3 %.

4.2.2 Днища резервуара должны быть изготовлены горячей или холодной штамповкой. Днища следует подвергать термообработке, если температура окончания штамповки ниже 700 °С.

4.2.3 На участке малого радиуса отштампованного днища допускается утонение номинальной толщины листа до 10 %.

4.2.4 Состояние поверхности обечайки и днища должно отвечать требованиям, установленным стандартами на исходный материал.

Не допускаются дефекты, образующиеся в процессе изготовления обечайки и днища резервуаров, глубиной более 0,2 мм и выводящие толщину металла за пределы минусового допуска на исходный материал.

4.2.5 Гофр цилиндрической части днища не должен превышать 0,5 мм для днища диаметром до 400 мм и 1 мм - диаметром более 400 мм.

4.2.6 Допуск цилиндричности и допуск круглости резервуара не должен превышать допуска на диаметр.

4.2.7 Штуцеры следует приваривать в центре днища и середине обечайки.

Допускается смещение штуцера от центра обечайки, при этом расстояние от поперечного или продольного шва резервуара должно быть не менее 100 мм.

4.2.8 Резьба штуцера и пробки должна быть чистой. Не допускаются нитки с сорванной или неполной резьбой.

4.3 Требования к сварным соединениям

4.3.1 Продольные и кольцевые швы должны быть выполнены встык электродуговой сваркой по ГОСТ 8713 или ГОСТ 14771.

Допускается применение подкладных планок.

Приварку штуцеров допускается выполнять ручной дуговой сваркой или сваркой в среде защитных газов.

Допускается по согласованию с заказчиком применение нестандартных сварных швов.

4.3.2 Механические свойства сварного соединения должны быть не ниже механических свойств основного металла: временное сопротивление - не менее нижнего предела прочности основного металла, относительное удлинение - не менее 18 % и ударная вязкость металла шва - не менее 0,8 МДж/м2 (8 кгс × м/см2) при температуре плюс 20 °С и не менее 0,4 МДж/м2 (4 кгс × м/см2) - при температуре минус 20 °С.

4.3.3 При угле изгиба в 100° в сварных соединениях не должно быть трещин.

4.3.4 Швы резервуаров должны быть плотными.

4.3.5 Не допускается ведение сварочных работ при изготовлении резервуаров и их элементов при температуре окружающего воздуха ниже 0 °С.

4.3.6 Перед сваркой кромки стыкуемых деталей и прилегающие к ним поверхности металла на расстоянии не менее 20 мм должны быть зачищены до чистого металла.

4.3.7 Конструктивные элементы и размеры сварных швов должны соответствовать ГОСТ 8713 и ГОСТ 14771, нестандартных сварных швов - по конструкторской документации.

4.3.8 В сварных соединениях не допускаются следующие наружные дефекты:

- трещины всех видов и направлений в сварном шве, зоне термического влияния и основном металле;

- незаверенные кратеры;

- прожоги сварного шва;

- наплывы;

- подрезы глубиной более 0,1 S, протяженностью более 2,0 мм в количестве трех на 100 мм длины шва (S - толщина более тонкого элемента);

- свищи;

- непровар в продольном сварном шве;

- смещение кромок в стыковых сварных швах: в продольных более 0,1 S, в кольцевых - более 0,1 S + 1,0;

- увод кромок более 0,1 S + 3,0;

- поры в виде сплошной сетки;

- скопление пор и включений.

4.3.9 В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений в сварном шве, зоне термического влияния и основном металле;

- непровар в продольном сварном шве;

- непровар в кольцевом сварном шве по сечению более 0,15 S;

- поры в виде сплошной сетки;

- скопление пор и включений;

- отдельные поры или шлаковые включения размером более 1,5 мм;

- дефекты в виде пор и шлаковых включений суммарным линейным размером на 100 мм длины шва более 1,5 мм.

Поры размером не более 0,3 мм при оценке не учитывать.

4.4 Требования к материалам

4.4.1 Детали резервуара следует изготовлять из стали марок:

- днище, обечайка, подкладные кольца и планки - 10ХНДП, 09Г2С-14, 09Г2-14 по ГОСТ 19281, 15 и 20 по ГОСТ 1050, ГОСТ 1577 и ГОСТ 16523, Ст3сп5 по ГОСТ 380, ГОСТ 14637 и ГОСТ 16523.

По согласованию с заказчиком допускается применение полуспокойной стали тех же марок для резервуаров с расчетным давлением 0,7 МПа (7 кгс/см2);

- штуцер и пробка - Ст3 по ГОСТ 380 любой степени раскисления, 15, 20 по ГОСТ 1050.

Допускается изготовление штуцера и пробки из стали марок 15Л, 20Л по ГОСТ 977, пробки из 25Л и 40Л по ГОСТ 977;

- паспортные таблички - Ст0, Ст2, Ст3 - по ГОСТ 380 любой степени раскисления.

4.4.2 Изготовление днища и обечайки резервуара из стали разных марок не допускается.

4.4.3 Марки, сортамент и условия подготовки к использованию сварочных материалов должны обеспечивать выполнение требования 4.3.2.

4.4.4 Окраска наружных поверхностей резервуаров - по ГОСТ 7409 и ГОСТ 12549.

Перед окраской резервуары должны быть подвергнуты всем видам испытаний и контроля. Резервуары, являющиеся объектом самостоятельной поставки, допускается окрашивать в один слой грунтовками, эмалями или масляной краской с нанесением остальных слоев при окраске всего вагона.

4.5 Срок службы

Назначенный срок службы резервуаров - 20 лет. По истечении срока службы резервуаров эксплуатация их должна быть прекращена. Решение о возможности дальнейшей эксплуатации принимается по результатам обследования технического состояния каждого резервуара.

4.6 Требования к маркировке

4.6.1 На глухом днище или обечайке резервуара должна быть нанесена маркировка, содержащая:

- условный номер или товарный знак предприятия-изготовителя;

- обозначение резервуара;

- номер резервуара по системе нумерации предприятия-изготовителя;

- год и месяц изготовления.

На резервуарах с расчетным давлением 0,7 МПа (7 кгс/см2) маркировку наносят белой масляной краской, с расчетным давлением 1,0 МПа (10 кгс/см2) - выбивают на приварных табличках. Не допускается приварка табличек на деталях резервуара толщиной менее 3,9 мм.

Кроме того, на штуцере обечайки должны быть выбиты номер резервуара, год и месяц изготовления и условный номер или товарный знак предприятия-изготовителя.

Выбивать знаки маркировки непосредственно на обечайке или днище не допускается.

4.6.2 По результатам сертификации резервуаров, являющихся объектом самостоятельной поставки, на резервуаре или в сопроводительной документации должен быть проставлен знак соответствия национальной системы сертификации.

4.7 Комплектность

4.7.1 К резервуару в соответствии с договором на поставку прилагается эксплуатационная документация по ГОСТ 2.601 и паспорт. Форма паспорта - по приложению А. По согласованию между изготовителем и заказчиком эксплуатационную документацию допускается прилагать к партии резервуаров, отправляемых по одному адресу.

4.7.2 Сопроводительная документация должна быть упакована по ГОСТ 23170.

5 Требования безопасности

5.1 Не допускается установка на резервуарах сваркой или наплавкой дополнительных элементов, кроме предусмотренных настоящим стандартом.

5.2 Сварку должны производить сварщики, аттестованные на право производить сварку на сосудах, работающих под давлением, и имеющие удостоверение установленного образца.

6 Правила приемки

6.1 Для контроля соответствия резервуаров требованиям настоящего стандарта следует проводить приемосдаточные, периодические и типовые испытания по ГОСТ 15.309. Сертификационные испытания проводят в соответствии с требованиями Системы сертификации.

6.2 При приемосдаточных испытаниях подвергают сплошному контролю 4.2.4 - 4.2.8, 4.3.4, 4.3.7 (размер швов), 4.3.8, 4.4.4, 4.6, 4.7 и выборочному контролю 3.1, 3.3, 4.1.1,4.2.1, 4.3.2, 4.3.3, 5.1. Объем выборки устанавливает изготовитель.

Внутренние дефекты сварных соединений (4.3.9) подвергают сплошному контролю на резервуарах с расчетным давлением 1,0 МПа (10 кгс/см2) и выборочному контролю на резервуарах с расчетным давлением 0,7 МПа (7 кгс/см2). Объем выборки определяют по согласованию с заказчиком.

6.3 Требования 4.2.2, 4.2.3, 4.2.9, 4.3.1, 4.3.5, 4.3.6, 4.3.7 (величина взаимного смещения кромок), 4.4.1 - 4.4.3 проверяют при операционном контроле.

6.4 Периодическим испытаниям подвергают вновь изготовленные и выдержавшие приемосдаточные испытания резервуары. Периодические испытания проводят один раз в два года по программе, согласованной с заказчиком.

6.5 При периодических испытаниях резервуары проверяют в полном объеме требований настоящего стандарта, кроме 4.1.2 и 4.5.

6.6 Отбор образцов резервуаров для проведения периодических испытаний проводят методом случайного отбора по ГОСТ 18321. Объем выборки определяют по согласованию с заказчиком.

6.7 Типовым испытаниям подвергают резервуары после внесения изменений в конструкцию или технологию для оценки эффективности и целесообразности вносимых изменений. Решение о проведении типовых испытаний принимает изготовитель по согласованию с заказчиком.

Изменения в конструкции и технологии изготовления резервуаров подтверждаются расчетами по ГОСТ 14249 (4.1.2.)

6.8 При типовых испытаниях резервуары проверяют в полном объеме требований настоящего стандарта.

6.9 Результаты проверки и испытаний резервуаров должны быть оформлены в соответствии с ГОСТ 15.309.

7 Методы испытаний

7.1 Правильность сборки (3.1, 4.1.1), наличие дефектов (4.2.4, 4.3.8), маркировку (4.6), комплектность (4.7) и сварку (5.2) проверяют визуально при наружном осмотре.

7.2 Соответствие требованиям 3.1, 4.1.1, 4.2.1, 4.2.3 - 4.2.8, 4.3.6, 4.3.7 следует проверять измерительным инструментом и контрольными приспособлениями, обеспечивающими необходимую точность измерений.

7.3 Проверка наружных дефектов сварных швов (4.3.8) - по ГОСТ 3242.

7.4 Определение механических свойств сварных соединений (4.3.2, 4.3.3) - по ГОСТ 6996-66.

При приемосдаточных испытаниях определение механических свойств допускается на контрольных соединениях, выполненных из материалов и по технологии контролируемой партии резервуаров; при периодических испытаниях - на образцах, вырезанных из резервуара, при невозможности выполнения требования 2.8 ГОСТ 6996 - на контрольных соединениях.

7.5 Определение внутренних дефектов в швах сварных соединений (4.3.9) проводят методом просвечивания проникающими излучениями по ГОСТ 7512, класс чувствительности 2, методом ультразвуковой дефектоскопии по ГОСТ 14782 или рентгенотелевизионным методом по ГОСТ 27947. Допускается по согласованию с заказчиком определение внутренних дефектов методом акустической эмиссии по ГОСТ 18353.

Просвечиванию подлежат продольные и кольцевые швы на протяжении не менее 25 % общей длины выполненных стыковых соединений резервуара.

Допускается по согласованию с потребителем уменьшение процента от общей длины сварных швов.

7.6 Плотность швов (4.3.4) следует проверять гидравлическим испытанием.

Гидравлическое испытание резервуара следует проводить пробным (полуторным расчетным) давлением, по которым он выдерживается в течение 3 мин, резервуаров вместимостью 170 л - 5 мин.

При испытании проводят технический осмотр резервуара и обстукивание сварных швов деревянным молотком массой 0,5 кг.

Течь, «слезки» и потение при испытании не допускаются.

По согласованию с заказчиком допускается испытание плотности швов пневматическим способом по технологии предприятия-изготовителя, обеспечивающей необходимые меры безопасности.

7.7 Допускаемое отклонение от вместимости резервуара (4.2.1) определяют взвешиванием, как разницу масс полого и максимально заполненного водой резервуара.

7.8 Соответствие резервуара требованиям 4.5 контролируют расчетно-экспериментальным методом.

7.9 Контроль материалов (4.4.1, 4.4.3) следует проводить по сертификатам в соответствии с ГОСТ 24297.

7.10 Качество окраски (4.4.4) следует проверять по ГОСТ 7409 и 12549.

8 Упаковка, транспортирование и хранение

8.1 Резервуары после гидравлических испытаний должны быть очищены от посторонних предметов и остатков сварочных материалов, просушены внутри, отверстия штуцеров должны быть покрыты антикоррозионной смазкой по ГОСТ 9.014 и заглушены технологической пробкой, не нарушающей состояние резьбовой части.

8.2 При транспортировании и хранении резервуары должны быть предохранены от ударов и механических повреждений.

8.3 Условия хранения резервуаров в части воздействия климатических факторов С - по ГОСТ 15150.

9 Указания по эксплуатации

9.1 Резервуары следует эксплуатировать в соответствии с требованиями эксплуатационной документации.

9.2 В течение всего срока эксплуатации следует выполнять требование 5.1.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие резервуаров требованиям настоящего стандарта при соблюдении правил эксплуатации, хранения и транспортирования.

10.2 Гарантийный срок эксплуатации резервуара - 5 лет со дня ввода в эксплуатацию.

Приложение А

(рекомендуемое)

ПАСПОРТрезервуара воздушного для автотормозов ____________________________ вагонов пассажирских, грузовых и т.д. Резервуар _____________________________________ по ГОСТ Р 52400-2005 условное обозначение резервуара по стандарту Предприятие-изготовитель ______________________ Знак соответствия Месяц и год изготовления _______________________ Системы Заводской номер _______________________________ сертификации Материал _______________________________________________________________ Толщина обечайки _______________________________________________________ Толщина днища __________________________________________________________ Расчетное давление, МПа (кгс/см2) __________________________________________ Рабочее давление, МПа (кгс/см2) ___________________________________________ Пробное давление, МПа (кгс/см2) ___________________________________________ Количество штуцеров и размер резьбы в дюймах ______________________________ Назначенный срок службы, лет _____________________________________________ ___________________________________________________________________________ запись предприятия-изготовителя о соответствии резервуара ___________________________________________________________________________ требованиям ГОСТ Р по результатам испытания М.П. Начальник цеха предприятия-изготовителя __________ _______________ подпись инициалы, фамилия Начальник ОТК __________ _______________ подпись инициалы, фамилия Ремонтный завод (предприятие) ____________________________________________ Месяц и год поступления в ремонт __________________________________________ Перечень видов освидетельствования и испытаний резервуара (в соответствии с эксплуатационной документацией) ____________________________________________ запись завода (предприятия), проводившего ___________________________________________________________________________ освидетельствование и испытание резервуара при поступлении вагона в ремонт, ___________________________________________________________________________ свидетельствующая о годности резервуара к эксплуатации М.П. Руководитель завода (предприятия) ______________ _________________ подпись инициалы, фамилия Начальник ОТК ______________ _________________ подпись инициалы, фамилия |

СОДЕРЖАНИЕ

Ключевые слова: воздушный резервуар, автотормоза вагонов (типов), расчетное давление для испытания, требования к конструкции, требования к сварке, испытания на прочность