ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ

ШТАМПОВ ЛИСТОВОЙ ШТАМПОВКИ

ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ

РДМУ 80-76

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва - 1977

АННОТАЦИЯ

«Методические указания по проектированию штампов листовой штамповки для разделительных операций» устанавливают единую методику расчета и конструирования разделительных штампов, которые предназначены для получения изделий из различных металлических материалов вырубкой и пробивкой в холодном состоянии.

УТВЕРЖДЕНЫ

Государственным комитетом

стандартов Совета Министров СССР

21 июля 1976 г.

Срок введения в действие

1 января 1978 г.

ВВОДНАЯ ЧАСТЬ

«Методические указания по проектированию штампов листовой штамповки для разделительных операций» разработаны вне Плана Государственной стандартизации Госстандарта СССР на основании БС 2887 от 19.12.1975 г.

Начало разработки - январь 1974 г.

Представление в Госстандарт СССР

на утверждение - февраль 1976 г.

Целью разработки является создание единых для машиностроения и приборостроения методических указаний, устанавливающих рекомендуемые нормы для технологических расчетов при проектировании штампов листовой штамповки для разделительных операций.

Основной задачей методических указаний по проектированию штампов является обеспечение единообразия расчета разделительных штампов, снижения трудоемкости проектирования и повышение надежности спроектированных штампов.

ОБЩИЕ СВЕДЕНИЯ

Методические указания распространяются на штампы листовой штамповки для разделительных операций для получения деталей из металлических материалов в холодном состоянии.

В методических указаниях (разделы 1 - 9) приведены таблицы и формулы для расчетов штампов вырубки и пробивки, осуществляемой на прессах простого действия. Контроль размеров контура штампуемой детали при этом производится по блестящему пояску, а шероховатость среза не контролируется.

В разделе 10 методических указаний приведены нормы проектирования штампов чистовой вырубки и пробивки. Под чистовой вырубкой и пробивкой следует понимать операции листовой штамповки, осуществляемые на прессах тройного действия. Размеры контура и шероховатость поверхности при этом контролируются по всей толщине детали.

1. ШИРИНА ПЕРЕМЫЧЕК ПРИ ВЫРУБКЕ

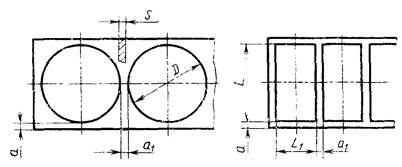

1.1. Минимальная ширина перемычек при однорядной вырубке круглых и прямоугольных деталей (рис. 1) выбираются по табл. 1.

мм

|

Обозначение перемычки |

Ширина перемычек при вырубке* |

||||||||

|

круглых деталей при D |

прямоугольных деталей при L и L1 |

||||||||

|

до 50 |

св. 50 до 100 |

св. 100 до 200 |

св. 200 до 300 |

до 50 |

св. 50 до 100 |

св. 100 до 200 |

св. 200 до 300 |

||

|

До 0,5 |

а |

1,5 |

1,7 |

1,9 |

2,2 |

1,8 |

2,0 |

2,5 |

3,0 |

|

а1 |

1,2 |

1,4 |

1,6 |

1,8 |

1,5 |

1,7 |

2,2 |

2,7 |

|

|

Св. 0,5 до 1,0 |

а |

||||||||

|

а1 |

0,8 |

1,0 |

1,2 |

1,4 |

1,0 |

1,2 |

1,7 |

2,2 |

|

|

Св. 1,0 до 1,5 |

а |

1,5 |

1,7 |

1,9 |

2,1 |

1,9 |

2,1 |

2,6 |

3,1 |

|

а1 |

1,1 |

1,3 |

1,5 |

1,7 |

1,4 |

1,6 |

2,1 |

2,6 |

|

|

Св. 1,5 до 2,0 |

а |

1,9 |

2,1 |

2,3 |

2,5 |

2,2 |

2,4 |

3,0 |

3,4 |

|

а1 |

1,5 |

1,7 |

1,9 |

2,1 |

1,7 |

1,9 |

2,5 |

2,9 |

|

|

Св. 2,0 до 2,5 |

а |

2,3 |

2,5 |

2,7 |

2,9 |

2,6 |

2,8 |

3,3 |

3,8 |

|

а1 |

1,8 |

2,0 |

2,2 |

2,4 |

2,2 |

2,4 |

2,9 |

3,4 |

|

|

Св. 2,5 до 3,0 |

а |

2,6 |

2,8 |

3,0 |

3,2 |

3,0 |

3,2 |

3,7 |

4,2 |

|

а1 |

2,1 |

2,3 |

2,5 |

2,7 |

2,5 |

2,7 |

3,2 |

3,7 |

|

|

Св. 3,0 до 3,5 |

а |

3,0 |

3,2 |

3,4 |

3,6 |

3,4 |

3,6 |

4,1 |

4,6 |

|

а1 |

2,5 |

2,7 |

2,9 |

3,1 |

2,9 |

3,1 |

3,6 |

4,1 |

|

|

Св. 3,5 до 4,0 |

а |

3,3 |

3,5 |

3,7 |

3,9 |

3,7 |

3,9 |

4,4 |

4,9 |

|

а1 |

2,8 |

3,0 |

3,2 |

3,4 |

3,2 |

3,4 |

3,9 |

4,4 |

|

|

Св. 4,0 до 4,5 |

а |

3,6 |

3,8 |

4,0 |

4,2 |

4,0 |

4,2 |

4,7 |

5,2 |

|

а1 |

3,1 |

3,3 |

3,5 |

3,7 |

3,6 |

3,8 |

4,3 |

4,8 |

|

|

Св. 4,5 до 5,0 |

а |

4,0 |

4,2 |

4,4 |

4,6 |

4,5 |

4,7 |

5,2 |

5,7 |

|

а1 |

3,4 |

3,6 |

3,8 |

4,0 |

4,0 |

4,2 |

4,7 |

5,2 |

|

|

Св. 5,0 до 6,0 |

а |

4,2 |

4,5 |

4,8 |

5,0 |

4,5 |

5,5 |

5,5 |

6,0 |

|

а1 |

3,5 |

3,9 |

4,2 |

4,5 |

4,0 |

4,5 |

4,5 |

5,0 |

|

|

Св. 6,0 до 7,0 |

а |

4,5 |

5,0 |

5,5 |

6,0 |

4,8 |

6,0 |

6,0 |

6,5 |

|

а1 |

3,6 |

4,0 |

4,2 |

4,5 |

4,3 |

5,0 |

5,0 |

5,5 |

|

|

Св. 7,0 до 8,0 |

а |

5,0 |

5,5 |

5,8 |

6,0 |

5,3 |

6,5 |

7,0 |

7,8 |

|

а1 |

4,2 |

4,5 |

4,8 |

5,0 |

4,8 |

5,5 |

6,0 |

6,8 |

|

|

Св. 8,0 до 9,0 |

а |

5,5 |

6,0 |

6,3 |

6,5 |

5,8 |

7,0 |

7,5 |

8,0 |

|

а1 |

4,5 |

5,0 |

5,2 |

5,5 |

5,3 |

6,0 |

6,5 |

7,0 |

|

|

Св. 9,0 до 10,0 |

а |

6,0 |

7,0 |

7,5 |

8,0 |

6,3 |

7,0 |

7,5 |

8,0 |

|

а1 |

5,0 |

6,0 |

6,5 |

7,0 |

5,8 |

6,0 |

6,5 |

7,0 |

|

* Значения ширины перемычек относятся ко всем случаям штамповки за исключением указанных в пп. 1.2 - 1.7.

1.2. При вырубке с поворотом полосы ширину перемычек следует увеличить на 50 % по сравнению со значениями данных табл. 1.

1.3. Ширину кромки, обрезаемую шаговым ножом, следует принимать равной значению перемычки а1 как для прямоугольных деталей.

1.4. Для магниевых сплавов данные значения ширины перемычек следует увеличить в 2 раза.

1.5. Для титановых сплавов данные значения ширины перемычек следует увеличить:

при штамповке сплавов ВТ1 - на 25 - 30 %;

при штамповке сплавов ВТ5 - в 2 раза.

1.6. При необходимости в отдельных конструкциях штампов допускается принимать ширину перемычек меньше значений, указанных в табл. 1.

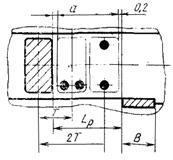

1.7. Ширину перемычек при многорядной вырубке (рис. 2) следует выбирать по табл. 1:

а1 - исходя из размеров штампуемых деталей;

а - исходя из размера (A + D).

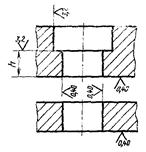

1.8. Ширину перемычек а1 при разрезке (рис. 3) следует принимать не менее 3 мм.

2. ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ

2.1. Двусторонние зазоры z при штамповке следует выбирать по табл. 2.

Размеры в мм

|

Сопротивление срезу tср, МПа (кгс/мм2) |

||||||||

|

До 200 (20) |

Св. 200 до 360 (Св. 20 до 36) |

Св. 360 до 520 (Св. 36 до 52) |

Св. 520 (52) |

|||||

|

Двусторонний зазор z |

||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

0,1 |

0,004 |

- |

0,005 |

- |

0,006 |

- |

0,007 |

- |

|

0,2 |

0,008 |

0,010 |

+0,010 |

0,012 |

+ 0,010 |

0,014 |

+0,010 |

|

|

0,3 |

0,012 |

+0,010 |

0,015 |

0,018 |

0,021 |

|||

|

0,4 |

0,016 |

0,020 |

0,024 |

0,028 |

||||

|

0,5 |

0,020 |

0,025 |

0,030 |

0,035 |

||||

|

0,6 |

0,024 |

0,030 |

+0,020 |

0,036 |

+0,020 |

0,042 |

+0,020 |

|

|

0,7 |

0,028 |

0,035 |

0,042 |

0,049 |

||||

|

0,8 |

0,032 |

0,040 |

0,048 |

0,056 |

||||

|

0,9 |

0,036 |

+0,020 |

0,045 |

0,054 |

0,063 |

|||

|

1,0 |

0,040 |

0,050 |

0,060 |

0,070 |

||||

|

1,2 |

0,060 |

0,070 |

+0,030 |

0,080 |

+0,030 |

0,100 |

+0,030 |

|

|

1,5 |

0,080 |

+0,030 |

0,090 |

0,110 |

0,120 |

|||

|

1,8 |

0,090 |

0,110 |

+0,050 |

0,130 |

+0,050 |

0,140 |

+0,050 |

|

|

2,0 |

0,100 |

0,120 |

0,140 |

0,160 |

||||

|

2,2 |

0,130 |

+0,050 |

0,160 |

0,180 |

0,200 |

|||

|

2,5 |

0,150 |

0,180 |

0,200 |

0,230 |

||||

|

2,8 |

0,170 |

0,200 |

0,220 |

0,250 |

||||

|

3,0 |

0,180 |

0,210 |

0,240 |

0,270 |

||||

|

3,5 |

0,240 |

0,280 |

+0,100 |

0,320 |

+0,100 |

0,350 |

+0,100 |

|

|

4,0 |

0,280 |

+0,100 |

0,320 |

0,360 |

0,400 |

|||

|

4,5 |

0,320 |

0,360 |

0,450 |

0,540 |

||||

|

5,0 |

0,350 |

0,400 |

0,500 |

0,600 |

||||

|

6,0 |

0,420 |

0,500 |

+0,200 |

0,600 |

+0,200 |

0,700 |

+0,200 |

|

|

7,0 |

0,490 |

0,700 |

0,900 |

1,000 |

||||

|

8,0 |

0,700 |

+0,200 |

0,800 |

1,000 |

1,100 |

|||

|

9,0 |

0,900 |

1,100 |

1,300 |

1,400 |

||||

|

10,0 |

1,000 |

1,200 |

1,400 |

1,600 |

||||

2.2. Двусторонний зазор z должен быть равномерно распределен между пуансоном и матрицей (рис. 4).

2.1, 2.2 (Измененная редакция, Изм. № 1).

2.3. Величина сопротивления материала tср составляет 60...80 % от предела прочности σb.

3. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ МАТРИЦ И ПУАНСОНОВ

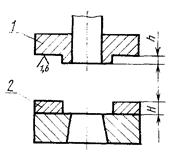

3.1. В зависимости от технологии изготовления штампов для разделительных операций устанавливаются следующие методы расчетов исполнительных размеров:

определение исполнительных размеров матрицы для вырубки контура и пуансона для пробивки отверстия; вторая рабочая деталь соответственно дорабатывается по первой с заданным двусторонним зазором z;

определение исполнительных размеров пуансона для вырубки контура и для пробивки отверстия; матрица дорабатывается по пуансону с двусторонним зазором z (способ изготовления матрицы - по оттиску пуансона);

определение исполнительных размеров матрицы и пуансона при раздельном способе изготовления.

3.2. Наружный контур или отверстие штампуемой детали, имеющей сложную конфигурацию, при расчете исполнительных размеров следует разделить на элементы, размеры которых при износе матрицы и пуансона уменьшаются, увеличиваются или не изменяются.

3.3. После расчета исполнительных размеров по формулам табл. 3 их следует по возможности округлить.

3.4. При раздельном изготовлении матрицы и пуансона исполнительные размеры следует рассчитывать по формулам с индексом «а» табл. 3.

Буквенные обозначения в формулах (1) - (13):

Lм, Lп - номинальные размеры матрицы и пуансона, мм;

Lн - номинальные размеры штампуемой детали, мм;

z - зазор между матрицей и пуансоном (см. разд. 2);

П - припуск на износ матрицы и пуансона (см. п. 3.6.);

δ, δ´ - предельные отклонения размеров матрицы и пуансона (см. п. 3.7.);

D - предельные отклонения размеров детали.

3.5. При предельных отклонениях размеров

деталей ![]() или

или

![]() (рис.

5) номинальные размеры пересчитываются по

формулам:

(рис.

5) номинальные размеры пересчитываются по

формулам:

![]() (14)

(14)

![]() (15)

(15)

где D - диаметр контура;

d - диаметр отверстия;

D1, D2 - предельные отклонения размеров детали.

Вырубка контура

Пробивка отверстий

3.6. Припуски на износ матрицы и пуансона рекомендуется назначать в соответствии с табл. 4.

3.7. Предельные отклонения размеров матрицы и пуансона при совместном изготовлении рекомендуется принимать по табл. 4, а при раздельном - по табл. 5.

мм

|

Поля допусков штампуемой детали D при квалитетах точности |

Припуск на износ П при квалитетах точности размеров штампуемой детали |

Поля допусков матриц δ и пуансонов δ´ при квалитетах точности размеров штампуемой детали |

||||||||||||||

|

9 |

11 |

12 |

14 |

9 |

11 |

12 |

14 |

9 |

11 |

12 |

14 |

|||||

|

δ |

δ´ |

δ |

δ´ |

δ |

δ´ |

δ |

δ´ |

|||||||||

|

До 3 |

0,025 |

0,060 |

0,100 |

0,250 |

0,025 |

0,060 |

0,080 |

0,200 |

0,006 |

0,004 |

0,014 |

0,010 |

0,060 |

0,100 |

||

|

Св. 3 до 6 |

0,030 |

0,075 |

0,120 |

0,300 |

0,030 |

0,075 |

0,095 |

0,240 |

0,008 |

0,005 |

0,018 |

0,012 |

0,075 |

0,120 |

||

|

» 6 » 10 |

0,036 |

0,090 |

0,150 |

0,360 |

0,036 |

0,090 |

0,120 |

0,290 |

0,009 |

0,006 |

0,022 |

0,015 |

0,090 |

0,150 |

||

|

» 10 » 18 |

0,043 |

0,110 |

0,180 |

0,430 |

0,043 |

0,090 |

0,145 |

0,345 |

0,011 |

0,008 |

0,027 |

0,018 |

0,110 |

0,180 |

||

|

» 18 » 30 |

0,052 |

0,130 |

0,210 |

0,520 |

0,052 |

0,105 |

0,170 |

0,415 |

0,013 |

0,009 |

0,033 |

0,021 |

0,130 |

0,210 |

||

|

» 30 » 50 |

0,062 |

0,160 |

0,250 |

0,620 |

0,062 |

0,130 |

0,200 |

0,495 |

0,016 |

0,011 |

0,039 |

0,025 |

0,160 |

0,250 |

||

|

» 50 » 80 |

0,074 |

0,190 |

0,300 |

0,740 |

0,074 |

0,150 |

0,240 |

0,590 |

0,019 |

0,013 |

0,046 |

0,030 |

0,190 |

0,300 |

||

|

» 80 » 120 |

0,087 |

0,220 |

0,350 |

0,870 |

0,087 |

0,175 |

0,280 |

0,695 |

0,022 |

0,015 |

0,054 |

0,035 |

0,220 |

0,350 |

||

|

» 120 » 180 |

0,100 |

0,250 |

0,400 |

1,000 |

0,080 |

0,200 |

0,320 |

0,800 |

0,025 |

0,018 |

0,063 |

0,040 |

0,250 |

0,400 |

||

|

» 180 » 250 |

0,115 |

0,290 |

0,460 |

1,150 |

0,090 |

0,230 |

0,370 |

0,920 |

0,029 |

0,020 |

0,072 |

0,046 |

0,290 |

0,460 |

||

|

» 250 » 315 |

0,130 |

0,320 |

0,520 |

1,300 |

0,105 |

0,255 |

0,415 |

1,040 |

0,032 |

0,023 |

0,081 |

0,052 |

0,320 |

0,520 |

||

|

» 315 » 400 |

0,140 |

0,360 |

0,570 |

1,400 |

0,110 |

0,290 |

0,455 |

1,120 |

0,036 |

0,025 |

0,089 |

0,057 |

0,360 |

0,570 |

||

|

» 400 » 500 |

0,155 |

0,400 |

0,630 |

1,550 |

0,125 |

0,320 |

0,505 |

1,240 |

0,040 |

0,027 |

0,097 |

0,063 |

0,400 |

0,630 |

||

мм

|

Толщина штампуемого материала |

||||||

|

До 0,5 |

Св. 0,5 до 1,0 |

Св. 1,0 до 2,0 |

Св. 2,0 до 3,0 |

Св. 3,0 до 6,0 |

Св. 6,0 |

|

|

Поля допусков матриц δ и пуансонов δ´ |

||||||

|

Св. 1 до 3 |

δ = Н7 |

δ´ = h6 |

- |

|||

|

Св. 3 до 6 |

- |

δ = Н7 δ´ = h6 |

δ = Н9 δ´ = h9 |

- |

||

|

Св. 6 до 30 |

δ = Н9 δ´ = h9 |

|||||

|

Св. 30 до 120 |

- |

δ = Н7 δ´ = h6 |

||||

|

Св. 120 до 300 |

- |

δ = Н7 δ´ = h6 |

||||

(Измененная редакция, Изм. № 1).

4. РАСЧЕТ УСИЛИЯ ВЫРУБКИ (ПРОБИВКИ), СНЯТИЯ И ПРОТАЛКИВАНИЯ ДЕТАЛИ ИЛИ ОТХОДА

4.1. Усилие вырубки (пробивки) Р при штамповке на провал может быть определено по формуле

![]() (16)

(16)

где Р - усилие вырубки (пробивки), кн (кгс);

L - периметр вырубаемого (пробиваемого) контура, мм;

S - толщина штампуемого материала, мм;

tср - сопротивление срезу, МПа (кгс/мм2).

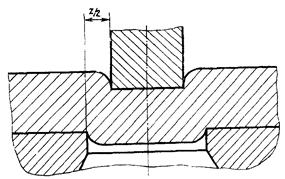

4.2. Усилие вырубки в штампах со скошенными режущими кромками (рис. 6) можно определить по формуле

![]() (17)

(17)

где Р - усилие вырубки, кН (кгс);

L - периметр вырубаемого контура, мм;

S - толщина штампуемого материала, мм;

tср - сопротивление срезу, МПа (кгс/мм2);

К1 - коэффициент для L £ 200 мм:

при H = S К1 = 0,4 - 0,6;

при H ³ 2 S К1 = 0,2 - 0,4.

4.3. При ступенчатом расположении пуансонов (рис. 7) усилие вырубки может быть определено по наибольшему периметру одновременно вырубаемого контура детали

![]() (18)

(18)

где Р - усилие вырубки, кН (кгс);

L1 - наибольший периметр вырубаемого контура, мм;

tср - сопротивление срезу, МПа (кгс/мм2).

4.4. Требуемое усилие пресса Рп может быть рассчитано по формуле

![]() (19)

(19)

где Рп - усилие пресса, кН (тс);

L - периметр вырубаемого контура, мм;

S - толщина штампуемого материала, мм;

tср - сопротивление срезу, МПа (кгс/мм2).

4.5. Усилие снятия отхода или детали с пуансона Рсн определяется по формуле

где Рсн - усилие снятия, кН (кгс);

Р - усилие вырубки, определяемое по формуле (16), кН (кгс);

Kсн - коэффициент по табл. 6.

|

Значение коэффициента |

||

|

Kсн |

Kпр |

|

|

Сталь |

До 0,05 |

До 0,06 |

|

Латунь |

Св. 0,02 до 0,04 |

Св. 0,02 до 0,05 |

|

Медь |

Св. 0,015 до 0,03 |

Св. 0,03 до 0,07 |

|

Алюминий |

Св. 0,025 до 0,05 |

Св. 0,03 до 0,06 |

|

Дюралюминий и магниевые сплавы |

Св. 0,02 до 0,05 |

Св. 0,02 до 0,06 |

4.6. Усилие для проталкивания детали или отхода через матрицу Рпр можно определить по формуле

где Рпр - усилие проталкивания, кН (кгс);

Р - усилие вырубки, определяемое по формуле (16), кН (кгс);

Кпр - коэффициент по табл. 6.

4.7. При однорядной вырубке и круглой форме детали (отхода) значения Кпр и Ксн принимать минимальными.

4.8. При сложной конфигурации деталей или многорядной вырубке (пробивке) значение Кпр и Ксн принимать ближе к верхнему пределу.

5. ЗАЗОР МЕЖДУ СЪЕМНИКОМ И ПУАНСОНОМ

5.1. Точное направление пуансона в съемнике необходимо для обеспечения равномерного зазора между матрицей и пуансоном. Зазор z1 между пуансоном и отверстием в съемнике должен быть не более 0,8 z (рис. 8).

Зазор z принимать в соответствии с разделом 2.

1 - съемник; 2 - матрица; 3 - пуансон.

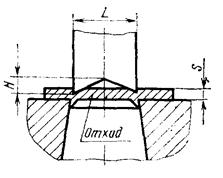

6. ВЫСОТА УСТУПА ПРИЖИМА

6.1. В штампах с верхним прижимом и направляющими планками высота уступа прижима h (рис. 9) может быть определена по формуле

где h - высота уступа прижима, мм;

Н - толщина направляющих планок, мм;

S - толщина штампуемого материала, мм.

1 - прижим; 2 - планка направляющая (2 шт.)

7. НОЖИ ШАГОВЫЕ И НОЖИ ДЛЯ РЕЗКИ ОТХОДОВ

7.1. Расположение шаговых ножей относительно пуансонов следует принимать по табл. 7.

Буквенные обозначения в формулах (23) - (39):

Lр - расстояние между режущими кромками отверстий в матрице под пуансон и шаговый нож, мм;

Lн - номинальный размер штампуемой детали, мм;

В - ширина шагового ножа, мм;

D - предельное отклонение размера штампуемой детали, мм;

а - ширина перемычки, мм;

Т - шаг между деталями, мм.

7.2. Конструкция и размеры шаговых ножей - по ГОСТ 18736-80 и ГОСТ 18737-80.

7.3. Конструкция и размеры ножей для резки отходов - по ГОСТ 18734-80 и ГОСТ 18735-80.

7.4. Установку ножей для резки отходов рекомендуется выполнять согласно приложению к ГОСТ 18734-80.

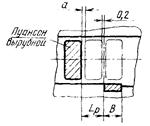

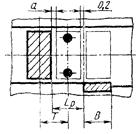

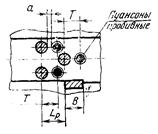

|

Схемы расположения шаговых ножей и пуансонов |

Расчетные формулы |

|

|

|

||

|

Lp = (Lн + a + 0,2) ± 0,l (25) B = (Lн + a)-0,05 (26) |

||

|

Lp = (Lн + a + 0,2) ± 0,l (27) При применении фиксаторов При отсутствии фиксаторов

|

||

|

При применении фиксаторов При отсутствии фиксаторов

|

||

|

|

Lp = [2 (Lн + a) + 0,2] ± 0,l (36)

При применении фиксаторов При отсутствии фиксаторов |

7.2 - 7.4 (Измененная редакция, Изм. № 1).

8. УПОРЫ

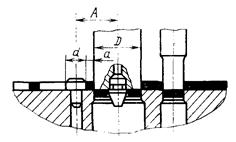

8.1. Координаты А и А1 расположения упора при последовательной штамповке с фиксатором определяются:

- при расположении упора (рис. 10) - по формуле

![]() (40)

(40)

- при расположении упора (рис. 11) - по формуле

![]() (41)

(41)

8.2. Координаты А´ и А1´ расположения упора при последовательной штамповке без фиксатора определяются:

- при расположении упора (рис. 10) - по формуле

![]() (42)

(42)

- при расположении упора (рис. 11) - по формуле

![]() (43)

(43)

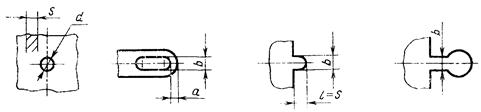

Буквенные обозначения в формулах (40) - (43):

D - диаметр пуансона для вырубки контура, мм;

d - диаметр упора, мм;

а - ширина перемычки в штампуемом материале между вырубаемыми изделиями, мм.

8.3. Конструкция и размеры упоров - по ГОСТ 18740-80, ГОСТ 18743-80, ГОСТ 18744-80.

(Измененная редакция, Изм. № 1).

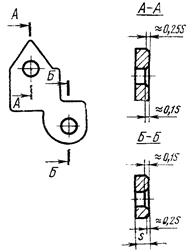

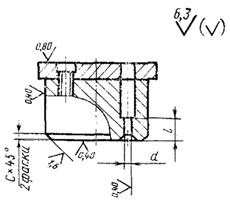

9. ПРОФИЛИ РАБОЧЕГО ОТВЕРСТИЯ МАТРИЦ. ПУАНСОНЫ

9.1. Профиль, размеры элементов профиля, шероховатость поверхности рабочего отверстия матриц для вырубки и пробивки следует выбирать из табл. 8 и 9.

Таблица 8

|

Профиль отверстия |

Применение (рекомендуемое) |

|

|

1 |

Для матриц с отверстием до 10 мм и для матриц, в которых отсутствуют консольно расположенные элементы по контуру отверстия |

|

|

2 |

Для матриц, в которых имеются консольно расположенные элементы по контуру отверстия |

|

|

3 |

Для матриц повышенной стойкости, точности и при применении составных матриц |

|

|

4 |

Для матриц с обратным выталкиванием детали или отхода |

Примечание. При штамповке мягких материалов tср < 200 МПа (20 кгс/мм2) значения шероховатости рабочих поверхностей матриц не должны превышать Rа = 0,10 мкм.

|

a |

Высота пояска, мм |

|||

|

h |

h1 |

h2 |

||

|

До 0,5 |

0°10´ |

6 |

0,5 |

12 |

|

Св. 0,5 до 1,0 |

0°15´ |

8 |

0,8 |

|

|

Св. 1,0 до 2,5 |

0°20´ |

10 |

1,0 |

16 |

|

Св. 2,5 до 4,0 |

0°30´ |

12 |

1,2 |

20 |

|

Св. 4,0 до 6,0 |

0°45´ |

16 |

1,6 |

25 |

|

Св. 6,0 до 10,0 |

1°00´ |

20 |

32 |

|

9.2. В матрицах с профилем отверстия типа 1 с рабочим отверстием, вписываемым в окружность диаметром 10 мм, провальную часть рабочего отверстия следует выполнять круглой формы с размером, большим режущей части на 0,5...1,5 мм на сторону (рис. 12).

9.3. При наличии в рабочем отверстии матриц острых или прямых углов провальную часть рекомендуется выполнять скругленной (рис. 13).

9.4. Конструкция и размеры пуансонов - по ГОСТ 16621-80 - ГОСТ 16623-80, ГОСТ 16625-80, ГОСТ 16626-80, ГОСТ 16629-80 - ГОСТ 16635-80.

9.3, 9.4 (Измененная редакция, Изм. № 1).

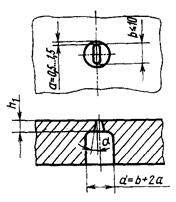

9.5. Пуансоны, рабочий контур которых вписывается в окружность диаметром D £ 10 мм, должны проектироваться с круглой головкой диаметром D1. Радиус r перехода от основания к рабочему контуру следует принимать от 1 до 4 мм, причем для малых величин b радиус r брать наименьший (рис. 14). Отверстие d под штифт для фиксации пуансона обрабатывать в сборе с пуансонодержателем.

9.6. У пуансонов, имеющих сложный рабочий контур и обрабатываемых на оптико-шлифовальном станке, радиус перехода от рабочего контура к основанию пуансона r следует принимать от 25 до 40 мм и определять графически по схеме (рис. 15) в зависимости от диаметров шлифовального круга D1 и оправки D2 (табл. 10).

Рис. 14

мм

|

Диаметр оправки D2 |

|

|

50 |

20 |

|

80 |

30 |

10. КОНСТРУИРОВАНИЕ ШТАМПОВ ДЛЯ ЧИСТОВОЙ ВЫРУБКИ И ПРОБИВКИ НА ПРЕССАХ ТРОЙНОГО ДЕЙСТВИЯ

10.1. Чистовая вырубка и пробивка на прессах тройного действия происходит при напряженно-деформированном состоянии объемного сжатия штампуемого материала в зоне резания, что обеспечивает высокую чистоту поверхности среза по всей толщине заготовки без значительных следов скола.

10.2. Область применения и технологические возможности процесса приведены в справочном приложении 1.

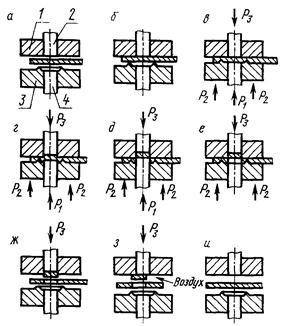

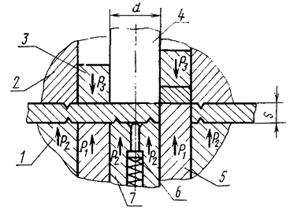

10.3. Схема последовательности работы штампа для чистовой штамповки на прессах тройного действия приведена на рис. 16:

1 - матрица; 2 - верхний выталкиватель; 3 - прижим; 4 - пуансон; Р1 - усилие вырубки и пробивки; Р2 - усилие прижима; Р3 - усилие противодавления.

а - положение основных частей штампа и заготовки перед штамповкой;

б - стол пресса с закрепленной на нем нижней частью штампа движется к верхней части штампа, закрепленной на верхней плите пресса;

в - клиновидное ребро прижима полностью вдавливается в материал под действием усилия прижима Р2,

г, д - под действием усилия вырубки P1 с преодолением усилия противодавления Р3 производится вырубка детали;

е - начало обратного хода ползуна пресса, деталь остается в матрице;

ж - размыкание штампа, вырубной пуансон и прижим возвращаются в исходное положение, выталкивание детали из матрицы;

з - верхний выталкиватель возвращается в исходное положение, удаление детали сжатым воздухом;

и - штамп и материал подготовлены для очередного цикла штамповки.

10.4. В зависимости от конфигурации и размеров штампуемых деталей применяются штампы:

а) с неподвижной пуансон-матрицей (пуансоном) и подвижным прижимом (рис. 17). Рекомендуется для чистовой штамповки деталей больших габаритных размеров, с большим количеством отверстий.

1 - обойма матрицы; 2 - пуансонодержатель; 3 - опора; 4 - пуансон; 5, 14, 15 - толкатели; 6 - подпятник; 7, 13 - выталкиватели; 8 - матрица; 9 - прижим; 10, 11 - прокладки; 12 - пуансон-матрица; 16 - обойма прижима; 17 - блок с шариковыми направляющими; 18 - упор.

б) с подвижной пуансон-матрицей и неподвижным прижимом (рис. 18). Рекомендуется для чистовой штамповки деталей небольших габаритных размеров, особенно когда высота пуансон-матрицы (поз. 9) превышает габаритные размеры детали в плане.

1, 15 - обоймы; 2 - матрица; 3 - пуансонодержатель; 4 - опора; 5 - подпятник; 6 - пуансон; 7, 10 - толкатели; 8, 13 - выталкиватели; 9 - пуансон-матрица; 11 - траверса; 12 - хвостовик; 14 - прижим; 16 - ограничитель; 17 - блок с шариковыми направляющими; 18 - упор.

10.5. По конструктивному исполнению штампы с неподвижной пуансон-матрицей (рис. 17) отличаются следующими особенностями:

а) наличием клиновидного ребра на прижиме (поз. 9);

б) уменьшенным двусторонним зазором между матрицей и пуансоном;

в) наличием закругления на пуансоне (поз. 4) и закругления (или фаски) на режущей кромке матрицы (поз. 8);

г) усилие прижима при штамповке создается за счет специального гидравлического устройства в прессе тройного действия;

д) верхний выталкиватель (поз. 7) осуществляет противодавление за счет специального гидравлического устройства в прессе тройного действия, что предотвращает изгиб штампуемой детали.

10.6. В штампе с подвижной пуансон-матрицей (рис. 18) конструктивное исполнение верхней части незначительно отличается от приведенной на рис. 17.

Нижняя часть имеет существенные отличия: пуансон-матрица (поз. 9) крепится не к плите штампа, а к ползуну пресса (непосредственно или через хвостовик (поз. 12); ее направление осуществляется через отверстие в прижиме (поз. 14); усилие вырезки передается через пуансон-матрицу на ползун пресса. Нижняя плита блока (поз. 17) воспринимает лишь усилие прижима.

10.7. Для штампов чистовой вырубки и пробивки применяются блоки с шариковыми направляющими по ГОСТ 14672-83 - ГОСТ 14674-83. Блоки должны обладать повышенной жесткостью за счет увеличения толщины плит. Толщину плит следует назначать по Ra 10 ГОСТ 6636-69.

10.8. Для изготовления основных деталей штампов рекомендуются материалы, указанные в табл. 11.

Таблица 11

|

Марка стали |

Номера стандартов |

Твердость HRCэ |

|

|

Матрицы |

X12MФ Р18* |

59...63 |

|

|

Пуансон-матрицы |

|||

|

Пуансоны |

|||

|

Прижимы |

Х12МФ |

55...59 |

|

|

Опоры |

|||

|

Пуансонодержатели |

|||

|

Подпятники |

|||

|

Толкатели верхние и нижние |

|||

|

Выталкиватели верхние и нижние |

57...61 |

||

|

Хвостовики |

У8А |

ГОСТ 435-74 |

55...59 |

|

Плиты верхние и нижние |

45 |

30...34 |

|

|

Обоймы прижимов в штампах с неподвижным пуансоном |

42...46 |

||

|

Обоймы прочие |

40Х |

36...40 |

|

|

Траверсы |

У8А |

ГОСТ 1435-74 |

55...59 |

|

Шпонки |

*Для штамповки материалов с пределом прочности свыше 500 МПа (50 кгс/мм2)

10.7, 10.8 (Измененная редакция, Изм. № 1).

10.9. Клиновидное ребро обеспечивает прижим штампуемого материала и создание напряженного состояния объемного сжатия в зоне резания.

Клиновидное ребро располагают на прижиме (поз. 9, рис. 17) - при штамповке материалов всех толщин, а на матрице (поз. 8, рис. 17) при штамповке материалов толщиной свыше 4 мм.

10.10. Клиновидное ребро для деталей простой конфигурации располагают на равноудаленном расстоянии от контура отверстия под пуансон-матрицу в прижиме или контура рабочего отверстия матрицы.

10.11. Конструкция клиновидного ребра и его размеры, в зависимости от толщины штампуемого материала S, приведены на рис. 19 и в табл. 12.

мм

|

h |

l |

||

|

на прижиме |

на матрице |

||

|

До 2,0 |

0,5 |

1,2 |

- |

|

Св. 2,0 до 4,0 |

0,7 |

2,2 |

- |

|

Св. 4,0 до 6,0 |

0,9 |

3,0 |

|

|

Св. 6,0 до 8,0 |

1,2 |

3,8 |

|

|

Св. 8,0 до 10,0 |

1,6 |

4,6 |

|

|

Св. 10,0 до 12,0 |

2,0 |

5,4 |

|

10.12. Участки контура сложной конфигурации (пазы, острые углы, выступы, зубья и т.п.) клиновидное ребро должно огибать плавно, как показано на рис. 20.

10.13. При штамповке деталей из материалов

толщиной более 4 мм, имеющих размер отверстия ![]() , клиновидное ребро выполняют

на нижнем выталкивателе (поз. 7, рис. 21); для

предотвращения прилипания отхода после пробивки применяют подпружиненные

отлипатели (поз. 6).

, клиновидное ребро выполняют

на нижнем выталкивателе (поз. 7, рис. 21); для

предотвращения прилипания отхода после пробивки применяют подпружиненные

отлипатели (поз. 6).

1 - прижим наружный; 2 - матрица; 3 - выталкиватель верхний; 4 - пуансон; 5 - пуансон-матрица; 6 - отлипатель; 7 - выталкиватель нижний.

10.14. Минимальные размеры перемычек при вырубке (рис. 22) приведены в табл. 13.

мм

|

Ширина перемычек |

||

|

по краям полосы а |

между изделиями а1 |

|

|

До 2,0 |

4,0 |

3,0 |

|

Св. 2,0 до 4,0 |

6,5 |

5,0 |

|

Св. 4,0 до 6,0 |

9,0 |

7,0 |

|

Св. 6,0 до 8,0 |

11,5 |

9,0 |

|

Св. 8,0 до 10,0 |

14,0 |

11,0 |

|

Св. 10,0 до 12,0 |

16,5 |

13,0 |

10.15. Двусторонние зазоры z между матрицей и пуансоном определяются по формуле

где z - двусторонний зазор между матрицей и пуансоном, мм;

S - толщина материала, мм;

Dz - предельное отклонение от принятого значения двустороннего зазора, мм (табл. 14)

мм

|

Dz |

|

|

До 2,0 |

+0,005 |

|

Св. 2,0 до 4,0 |

+0,010 |

|

Св. 4,0 до 6,0 |

|

|

Св. 6,0 до 8,0 |

+0,020 |

|

Св. 8,0 до 10,0 |

|

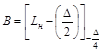

|

Св. 10,0 до 12,0 |

+0,030 |

10.14, 10.15 (Измененная редакция, Изм. № 1).

10.16. Исполнительные размеры матриц и пуансонов следует рассчитывать по формулам, приведенным в табл. 3.

10.17. Общее усилие пресса при чистовой штамповке Р определяют по формуле

где Р - общее усилие пресса при чистовой штамповке, кН (тс);

Р1 - усилие вырубки-пробивки, определяется по формуле (16), кН (тс);

Р2 - усилие прижима, кН (тс);

Р2 = 0,5 Р1 - при штамповке материалов с пределом прочности

σb £ 500 МПа (50 кгс/мм2);

Р2 = Р1 - при штамповке материалов с пределом прочности

sb > 500 МПа (50 кгс/мм2);

Р3 - усилие противодавления, кН (тс)

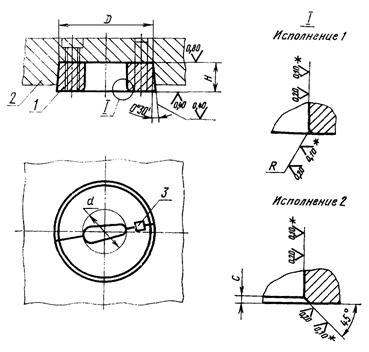

10.18. Матрицы штампов для чистовой штамповки (рис. 23) должны отвечать следующим требованиям:

* При штамповке деталей с шероховатостью поверхности среза Rа = 1,6 мкм, d - условный диаметр рабочего отверстия.

1 - матрица; 2 - обойма (для цельных матриц-плита блока); 3 - шпонка

а) рабочие отверстия выполняют без уклона;

б) режущие кромки выполняют с закруглением R (исполнение 1) или фаской С (исполнение 2).

Размеры R или С принимают по табл. 15

мм

|

R или С |

|

|

До 2,0 |

0,1 - 0,2 |

|

Св. 2,0 до 4,0 |

0,2 - 0,3 |

|

Св. 4,0 до 6,0 |

0,3 - 0,4 |

|

Св. 6,0 до 8,0 |

0,4 - 0,5 |

|

Св. 8,0 до 10,0 |

|

|

Св. 10,0 до 12,0 |

0,5 - 0,6 |

в) составные матрицы запрессовывают в обойму, крепление осуществляют винтами и штифтами, а секции, кроме того, фиксируют шпонкой, цельные матрицы запрессовывают в плиты блоков, крепление осуществляют винтами и штифтами;

г) посадочную часть матрицы выполняют конусной, указания по установке в обоймы (плиты) приведены в справочном приложении 2;

д) основные размеры круглых матриц приведены в табл. 16.

|

D |

H |

d |

D |

H |

|

|

До 25 |

75 |

20 |

Св. 50 до 63 |

130 |

32 |

|

Св. 25 до 32 |

85 |

Св. 63 до 80 |

150 |

||

|

Св. 32 до 40 |

95 |

25 |

Св. 80 до 100 |

170 |

40 |

|

Св. 40 до 50 |

110 |

Св. 100 до 120 |

200 |

10.17, 10.18 (Измененная редакция, Изм. № 1).

10.19. Режущие кромки пуансонов для пробивки отверстий выполняют скругленными и устанавливают в пуансонодержатель с зазором (рис. 24).

* При штамповке деталей с шероховатостью поверхности среза Rа = 1,6 мкм

10.20. В пуансон-матрице отверстия d1 под выталкиватель принимают на 0,2 мм больше размера диаметра выталкивателя (рис. 25).

* При штамповке деталей с шероховатостью поверхности среза Rа = 1,6 мкм.

Рис. 25

(Измененная редакция, Изм. № 1).

10.21. В нижней плите штампов с подвижным пуансоном (рис. 18) пуансон-матрицу принимают в соответствии с рис. 26

1 - плита нижняя; 2 - пуансон-матрица.

Рис. 26

10.22. Прижимы штампов для чистовой штамповки (рис. 27) должны отвечать следующим требованиям:

d - условный диаметр рабочего отверстия; 1 - прижим; 2 - обойма (для цельных прижимов плита блока); 3 - шпонка.

а) составные прижимы запрессовывают в обойму, крепление осуществляют винтами и штифтами, а секции, кроме того, фиксируют шпонкой; цельные прижимы запрессовывают в плиты блоков, крепление осуществляют винтами и штифтами;

б) посадочную часть прижима выполняют конусной, указания по установке в обоймы плиты приведены в справочном приложении 2;

в) основные размеры круглых прижимов приведены в табл. 16;

г) отверстие в прижиме под пуансон-матрицу выполняют по пуансон-матрице с двусторонним зазором не более 60 % от двустороннего зазора между матрицей и пуансоном.

10.23. Обоймы для крепления матриц и прижимов (рис. 28) должны соответствовать следующим требованиям:

1 - обойма; 2 - плита блока.

а) посадочную часть обойм выполняют конусной, запрессовывают в верхнюю или нижнюю плиты блоков штампов и дополнительно крепят винтами и штифтами;

б) рекомендуемые диаметры обойм приведены в табл. 17.

|

75 |

85 |

95 |

110 |

130 |

150 |

170 |

200 |

|

|

D |

120 |

130 |

150 |

170 |

190 |

210 |

240 |

270 |

|

Н |

28 |

36 |

45 |

56 |

||||

в) указания по установке обойм в плиты приведены в справочном приложении 2.

10.24. Верхние выталкиватели штампов (рис. 29) должны соответствовать следующим требованиям:

а) выталкиватели некруглой формы для упрощения обработки выполняют составными;

б) наружный контур и отверстие под пуансон выполняют по размерам матрицы и пуансона с двусторонним зазором не более 0,006 мм;

в) по наружному контуру и в отверстиях под, пуансон следует предусматривать фаску С (табл. 18).

мм

|

Фаска С |

Толщина материала S |

Фаска С |

|

|

До 2,0 |

0,1 - 0,2 |

Св. 6,0 до 10,0 |

0,4 - 0,5 |

|

Св. 2,0 до 4,0 |

0,2 - 0,3 |

Св. 10,0 до 12,0 |

0,5 - 0,6 |

|

Св. 4,0 до 6,0 |

0,3 - 0,4 |

Св. 12,0 до 15,0 |

0,6 - 0,8 |

10.25. Нижние выталкиватели штампов (рис. 30) должны соответствовать следующим требованиям:

l = 6 мм; l1 = 5 d

а) направляющую часть диаметром d на длине L выполняют по размерам рабочего отверстия пуансон-матрицы с двусторонним зазором z = 0,01 S

(S - толщина штампуемого материала);

на длине L1 направляющую часть выполняют по размерам рабочего отверстия пуансон-матрицы с двусторонним зазором не более 0,006 мм;

б) торцы цилиндрических выталкивателей выполняют сферическими (рис. 31), а прямоугольных и фасонных выталкивателей - по дуге (рис. 32);

в) высоту сферической поверхности или дуги h, в зависимости от диаметра выталкивателя d или наибольшего размера b, принимают по табл. 19.

мм

|

d или b |

h |

|

До 5,0 |

0,2 |

|

Св. 5,0 |

0,5 |

(Измененная редакция, Изм. № 1).

10.26. Хвостовики штампов с подвижным пуансоном (поз. 12, рис. 18) крепят на резьбе к нижнему ползуну пресса. Двусторонний зазор между отверстием нижней плиты блока и хвостовиком не более 0,006 мм (рис. 33).

10.27. Особенности оборудования для чистовой штамповки приведены в справочном приложении 3.

ПРИЛОЖЕНИЕ 1

ОБЛАСТЬ ПРИМЕНЕНИЯ ШТАМПОВ ДЛЯ ЧИСТОВОЙ ВЫРУБКИ И ПРОБИВКИ И ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ПРОЦЕССА

1. Чистовая вырубка и пробивка применяется при штамповке деталей из следующих материалов толщиной до 15 мм:

а) конструкционные и легированные стали;

б) латунь с содержанием меди не менее 63 %;

в) бронза с содержанием меди не менее 92 %;

г) медь;

д) алюминий и алюминиевые сплавы c пределом прочности на растяжение не более 300 МПа (30 кгс/мм2).

2. Конструкция штампуемых деталей может быть от самой простой - типа шайбы, до сложной - типа зубчатых реек, шестерен, кулачков и т.п. (рис. 1).

3. Достижимая точность деталей при чистовой штамповке приведена в табл. 1.

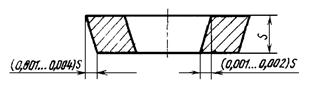

4. Отклонение поверхности среза от перпендикулярности (рис. 2) составляет

- по наружному контуру 0,001 - 0,004 мм на 1 мм толщины материала;

- в отверстиях 0,001 - 0,002 на 1 мм толщины материала.

|

Толщина материала S, мм |

Предел прочности штампуемого материала, σb, МПа (кгс/мм2) |

|||||

|

до 500 (50) |

свыше 500 (50) |

|||||

|

Наружный контур |

Отверстия |

Расстояния между осями отверстий |

Наружный контур |

Отверстия |

Расстояния между осями отверстий |

|

|

квалитет |

квалитет |

|||||

|

До 2,0 |

9 |

7 |

±0,015 |

9 |

7 - 9 |

±0,015 |

|

Св. 2,0 до 4,0 |

±0,020 |

9 |

±0,020 |

|||

|

Св. 4,0 до 5,0 |

7 - 9 |

±0,030 |

±0,030 |

|||

|

Св. 5,0 до 6,0 |

9 |

|||||

|

Св. 6,0 до 12,0 |

||||||

(Измененная редакция, Изм. № 1).

5. Шероховатость поверхности среза штампуемой детали составляет 0,4 - 1,6 мкм по ГОСТ 2789-73.

6. Неплоскостность штампуемой детали составляет 0,01 - 0,02 мм на 100 мм длины.

7. На деталях в процессе штамповки образуются завалы (утяжка), величиной до 25 % толщины материала на острых углах контура (рис. 3).

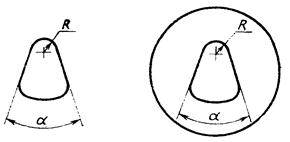

8. Стороны наружного контура штампуемой детали или отверстия должны сопрягаться по радиусу (рис. 4).

Минимальные радиусы сопряжения R принимаются:

- для наружного контура

при a ³ 90° R = 0,1 S,

при a < 90° R = 0,2 S;

- для отверстия

при a ³ 90° R = 0,08 S,

при a < 90° R = 0,1 S.

9. Минимальные размеры отдельных элементов штампуемых деталей (рис. 5) принимают:

для материалов с пределом прочности sb £ 500 МПа (50 кгс/мм2)

d ³ 0,5S, a ³ (0,5 - 0,6) S, b ³ (0,5 - 0,6) S;

для материалов с пределом прочности sb > 500 МПа (50 кгс/мм2)

d ³ 0,6S, a > (0,6 - 0,7) S, b ³ (0,6 - 0,7) S.

10. В деталях типа шестерен, зубчатых секторов, реек и т.п. (рис. 6) толщина зуба Sd не должна быть менее 0,4 S.

11. При определении минимально-допустимых размеров пробиваемых отверстий следует исходить из стойкости пуансона, зависящей от напряжений, возникающих при пробивке smax МПа (кгс/мм2), величина которых подсчитывается по формуле

![]() (1)

(1)

![]()

где Рп - усилие пробивки кН (кгс), определяется по формуле (16);

1,25 - коэффициент, учитывающий увеличение усилия пробивки, вследствие притупления режущих кромок, неравномерности зазора и т.п.;

F - площадь поперечного сечения режущей части пуансона, мм2;

[s] - допустимое напряжение сжатия МПа (кгс/мм2), принимается по табл. 2.

|

Марка материала |

Твердость HRCэ |

[s] МПа (кгс/мм2) |

|

|

круглые |

Х12МФ |

59...63 |

1600 (160) |

|

квадратные, прямоугольные |

Х12Ф1 |

1200 (120) |

10, 11 (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

УКАЗАНИЕ ПО УСТАНОВКЕ МАТРИЦ (ПРИЖИМОВ) В ОБОЙМЫ И ОБОЙМЫ В ПЛИТЫ

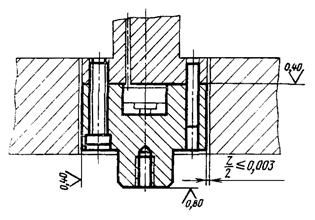

1. Для обеспечения посадки матрицы (прижима) и обоймы с гарантированным натягом между их опорными торцами, а также торцем обоймы и плиты при незатянутых винтах должны быть обеспечены зазоры z и z1.

После сборки и затяжки винтов этот зазор должен быть полностью выбран.

1 - матрица (прижим); 2 - обойма; 3 - плита.

2. Величину зазоров z и z1, следует принимать по таблице.

мм

|

z (пред. откл. ±0,2) |

z1 (пред. откл. ±0,1) |

|

|

До 120 |

1,75 |

0,4 |

|

Св. 120 до 160 |

2,50 |

|

|

Св. 160 до 240 |

2,75 |

ПРИЛОЖЕНИЕ 3

ОБОРУДОВАНИЕ ДЛЯ ЧИСТОВОЙ ШТАМПОВКИ И ЭКСПЛУАТАЦИЯ ШТАМПОВ

1. Чистовая вырубка и пробивка производится на прессах тройного действия, особенностями которых являются:

а) наличие независимых движений ползуна, прижима и выталкивателя, что обеспечивает:

прижим заготовки к матрице и пуансону до начала вырубки с усилием, регулируемым в широком диапазоне;

чистовую вырубку с противодавлением;

выталкивание из матрицы отштампованных деталей;

б) точная регулировка закрытой высоты (±0,05 мм);

в) повышенная жесткость пресса, обеспечивающая:

сохранение точного взаимного расположения рабочих частей штампа;

- равномерность зазора между матрицей и пуансоном;

заход пуансона в матрицу при штамповке на величину, не превышающую радиус закругления (фаску) на режущем контуре;

г) бесступенчатая регулировка числа ходов пресса, обеспечивающая возможность чистовой вырубки со скоростью 5 - 20 мм/сек.

2. Чистовая вырубка и пробивка производится с применением смазки, оптимальный состав которой подбирается опытным путем по качеству поверхности среза и отсутствию налипания металла на режущие кромки пуансона и матрицы.

3. Эксплуатацию штампов следует производить в соответствии с утвержденной инструкцией по работе на прессах тройного действия.

4. Работу на штампах должны выполнять рабочие, прошедшие специальное обучение.

СОДЕРЖАНИЕ