ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ ДЛЯ ФУТЕРОВКИ

СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ

Технические условия

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-технический центр «Огнеупоры» (ООО «НТЦ «Огнеупоры»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. № 414-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ДЛЯ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ

Технические условия

Refractories for linings of steel-teeming ladles. Specifications

Дата введения - 2011-07-01

1 Область применения

Настоящий стандарт распространяется на огнеупорные изделия (кремнеземистые, алюмосиликатные и оксидоуглеродистые), предназначенные для футеровки сталеразливочных ковшей (далее - изделия).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.230.1-2007 (ЕН 166-2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ Р 52901-2007 Картон гофрированный для упаковки продукции. Технические условия

ГОСТ Р 53065.2-2008 Изделия огнеупорные с общей пористостью менее 45 %. Метод определения предела прочности при сжатии при комнатной температуре. Часть 2. Испытание с применением прокладок

ГОСТ Р 53788-2010 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.010-75 Система стандартов безопасности труда. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 17.0.0.01-76 Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 2409-95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.3-97 Огнеупоры и огнеупорное сырье. Методы определения оксида кремния (IV)

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения оксида железа (III)

ГОСТ 2642.8-97 Огнеупоры и огнеупорное сырье. Метод определения оксида магния

ГОСТ 2642.11-97 Огнеупоры и огнеупорное сырье. Метод определения оксидов калия и натрия

ГОСТ 2642.15-97 Огнеупоры и огнеупорное сырье. Метод определения общего углерода

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4070-2000 (ИСО 1893-89) Изделия огнеупорные. Метод определения температуры деформации под нагрузкой

ГОСТ 5402.1-2000 (ИСО 2478-87) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения остаточных изменений размеров при нагреве

ГОСТ 7875.0-94 Изделия огнеупорные. Общие требования к методам определения термической стойкости

ГОСТ 7875.1-94 Изделия огнеупорные. Метод определения термической стойкости на кирпичах

ГОСТ 7933-89 Картон для потребительской тары. Общие технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 24717-2004 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26381-84 Поддоны плоские одноразового использования. Общие технические условия

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

ГОСТ 28874-2004 Огнеупоры. Классификация

ГОСТ 30762-2001 Изделия огнеупорные. Методы измерения геометрических размеров, дефектов формы и поверхностей

ГОСТ 30771-2001 Изделия огнеупорные углеродсодержащие. Методы контроля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28833, ГОСТ 28874, ГОСТ 30771, а также следующие термины с соответствующими определениями:

3.1 рабочая поверхность изделия: Поверхность изделия, находящаяся в контакте с расплавом металла или шлака.

3.2 шовная поверхность изделия: Поверхность изделия, по которой огнеупорные изделия соединяются между собой.

3.3 поверхность изделия, обращенная к кожуху: Поверхность изделия, противоположная рабочей поверхности.

3.4 кварцитовые огнеупоры: Кремнеземистые огнеупоры с массовой долей SiO2 свыше 93 %, изготовляемые из кварцитов.

4 Марки

4.1 Изделия подразделяют на марки, указанные в таблицах 1 - 3.

Таблица 1 - Характеристика марок кремнеземистых и алюмосиликатных изделий

|

Характеристика |

|

|

КВКБ-95 |

Кварцитовые ковшевые безобжиговые изделия с массовой долей SiO2 не менее 95 % |

|

ШКС-32 |

Шамотные ковшевые среднеплотные изделия с массовой долей Al2O3 не менее 32 % |

|

ШКУ-32 |

Шамотные ковшевые уплотненные изделия с массовой долей Al2O3 не менее 32 % |

|

ШКУ-37 |

Шамотные ковшевые уплотненные изделия с массовой долей Al2O3 не менее 37 % |

|

ШКП-37 |

Шамотные ковшевые плотные изделия с массовой долей Al2O3 не менее 37 % |

|

ШКУ-39 |

Шамотные ковшевые уплотненные изделия с массовой долей А12О3 не менее 39 % |

|

ШКП-39 |

Шамотные ковшевые плотные изделия с массовой долей Al2О3 не менее 39 % |

|

ШКУ-42 |

Шамотные ковшевые уплотненные изделия с массовой долей Al2О3 не менее 42 % |

|

МКРКУ-45 |

Муллитокремнеземистые ковшевые уплотненные изделия с массовой долей Al2О3 свыше 45 % |

|

МКРКП-45 |

Муллитокремнеземистые ковшевые плотные изделия с массовой долей Al2О3 свыше 45 % |

|

МЛКС-62 |

Муллитовые ковшевые среднеплотные изделия с массовой долей Al2О3 свыше 62 % |

|

МЛКУ-62 |

Муллитовые ковшевые уплотненные изделия с массовой долей Al2О3 свыше 62 % |

|

МЛКУ-69 |

Муллитовые ковшевые уплотненные изделия с массовой долей Al2О3 не менее 69 % |

|

МККС-72 |

Муллитокорундовые ковшевые среднеплотные изделия с массовой долей Al2О3 свыше 72 % |

|

МККС-75 |

Муллитокорундовые ковшевые среднеплотные изделия с массовой долей Al2О3 не менее 75 % |

|

МККУ-85 |

Муллитокорундовые ковшевые уплотненные изделия с массовой долей Al2О3 не менее 85 % |

|

МККС-90 |

Муллитокорундовые ковшевые среднеплотные изделия с массовой долей Al2О3 не менее 90 % |

Таблица 2 - Характеристика марок кремнеземоуглеродистых, алюмопериклазоуглеродистых и периклазошпинельноуглеродистых изделий

|

Марка изделия |

Характеристика |

|

КРУК-96 |

Кремнеземоуглеродистые ковшевые изделия с массовой долей SiO2 не менее 96 % |

|

АПУК-60 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2O3 свыше 60 % |

|

АПУК-65 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2O3 не менее 65 % |

|

АПУК-68 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2О3 не менее 68 % |

|

АПУК-70 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2O3 не менее 70 % |

|

АПУК-75-8 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2О3 не менее 75 % и открытой пористостью не более 8 % |

|

АПУК-75-9 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2O3 не менее 75 % и открытой пористостью не более 9 % |

|

АПУК-80 |

Алюмопериклазоуглеродистые ковшевые изделия с массовой долей Al2О3 не менее 80 % |

|

ПШПУК-45 |

Периклазошпинельноуглеродистые ковшевые изделия с массовой долей MgO не менее 45 % |

|

ПШПУК-50 |

Периклазошпинельноуглеродистые ковшевые изделия с массовой долей MgO не менее 50 % |

Таблица 3 - Характеристика марок периклазоуглеродистых изделий

|

Характеристика |

|

|

Переклазоуглеродистые изделия на основе спеченного периклаза |

|

|

ПУСК-60 |

Периклазоуглеродистые на основе спеченного периклаза ковшевые изделия с массовой долей MgO не менее 60 % |

|

ПУСК-89 |

Периклазоуглеродистые на основе спеченного периклаза ковшевые изделия с массовой долей MgO не менее 89 % |

|

ПУСК-91-7 |

Периклазоуглеродистые на основе спеченного периклаза ковшевые изделия с массовой долей MgO не менее 91 % и массовой долей С не менее 7 % |

|

ПУСК-91-9 |

Периклазоуглеродистые на основе спеченного периклаза ковшевые изделия с массовой долей MgO не менее 91 % и массовой долей С не менее 9 % |

|

ПУСК-93 |

Периклазоуглеродистые на основе спеченного периклаза ковшевые изделия с массовой долей MgO не менее 93 % |

|

ПУСПК-91 |

Периклазоуглеродистые на основе спеченного и плавленого периклаза ковшевые изделия с массовой долей MgO не менее 91 % |

|

Периклазоуглеродистые изделия на основе плавленого периклаза |

|

|

ПУПК-90-2 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 90 % и массовой долей С не менее 2 % |

|

ПУПК-90-7 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 90 % и массовой долей С не менее 7 % |

|

ПУПК-90-9 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 90 % и массовой долей С не менее 9 % |

|

ПУПК-90-13 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 90 % и массовой долей С не менее 13 % |

|

ПУПК-92 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 92 % |

|

ПУПК-93 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 93 % |

|

ПУПК-95 |

Периклазоуглеродистые на основе плавленого периклаза ковшевые изделия с массовой долей MgO не менее 95 % |

Примечания

1 Обозначение марок оксидоуглеродистых изделий, содержащих антиоксидант, дополняют индексом «а», например, «ПУПКа-92».

2 Обозначение марок оксидоуглеродистых изделий с впрессованными металлическими пластинами дополняют индексом «м», например, «ПШУКм-45».

3 Допускается до 01.01.2012 г. в договорах на поставку наряду с маркой изделия по настоящему стандарту указывать (в скобках) дополнительную марку изделия, принятую на предприятии (приложение А).

5 Форма и размеры

5.1 Форма и размеры изделий должны соответствовать требованиям, указанным на рисунках 1 - 8 и в таблицах 4 - 10.

5.1.1 Допускается по соглашению сторон изготовлять:

- изделия других форм и размеров по чертежам заказчика с указанием предельных отклонений размеров и рабочей поверхности;

- оксидоуглеродистые изделия с металлическими пластинами, впрессованными в шовные поверхности, с указанием на чертеже размеров металлических пластин и их местоположения на поверхностях изделия. Наименование материала пластины указывают в договоре на поставку.

5.1.2 Рабочей поверхностью изделий является:

- поверхность, ограниченная размерами L и S1 (рисунок 1);

- поверхность, ограниченная размерами Н и S1 (рисунки 2, 3, 6);

- поверхность, ограниченная размерами Н1, S1 (рисунок 4);

- одна из поверхностей, ограниченная размерами L и S (рисунок 5), если нет других указаний;

- поверхность, ограниченная размерами L, S1, S2 (рисунок 7);

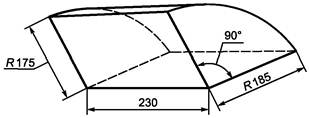

- поверхность сектора, ограниченная радиусом R 185 (рисунок 8).

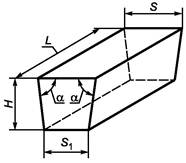

Рисунок 1 - Ребровый двусторонний клин

Таблица 4

В миллиметрах

|

L |

Н |

S |

S1 |

Назначение изделия |

|

|

1 |

250 |

65 |

140 |

120 |

Рабочая футеровка стен ковшей малого тоннажа и верхнего пояса стен ковшей среднего тоннажа |

|

2 |

250 |

80 |

140 |

125 |

Рабочая футеровка стен ковшей малого тоннажа и верхнего пояса стен ковшей среднего и большого тоннажа |

|

2а |

300 |

120 |

80 |

68 |

Рабочая футеровка стен ковшей (в месте сопряжения днища и стен) |

|

2б |

300 |

160 |

80 |

68 |

|

|

Примечание - Для изделий номеров 1 и 2 допускается уменьшение размера S на 2 - 3 мм с увеличением обоих острых углов α до прямых параллельными плоскостями, проходящими через ребра L, шириной до 10 мм. |

|||||

Рисунок 2 - Трапецеидальный двусторонний клин номеров 3 и 4

Таблица 5

В миллиметрах

|

Номер изделия |

L |

Н |

S |

S1 |

Назначение изделия |

|

3 |

250 |

65 |

140 |

135 |

Компенсация скоса по высоте ковша и увеличение радиуса кладки в сочетании с изделием номера 1 |

|

4 |

250 |

80 |

140 |

135 |

Компенсация скоса по высоте ковша и увеличение радиуса кладки в сочетании с изделием номера 2 |

Рисунок 3 - Трапецеидальный двусторонний клин номеров 6 - 21

Таблица 6

В миллиметрах

|

Номер изделия |

L |

S |

S1 |

Н |

Внутренний радиус кладки стен ковша при использовании изделий |

|

|

одного номера |

двух номеров |

|||||

|

6 |

80 |

250 |

239 |

80 |

1480 - 2150 |

580 - 1480 |

|

7 |

100 |

210 |

181 |

80 |

590 - 680 |

680 - 910 |

|

8 |

230 |

209 |

910 - 1120 |

1120 - 1480 |

||

|

9 |

250 |

236 |

1480 - 1990 |

|||

|

10 |

120 |

210 |

176 |

80 |

590 - 670 |

670 - 690 |

|

11 |

230 |

206 |

960 - 1140 |

1140 - 1280 |

||

|

12 |

230 |

212 |

1280 - 1610 |

- |

||

|

13 |

250 |

235 |

1670 - 2200 |

- |

||

|

14 |

150 |

210 |

178 |

80 |

790 - 910 |

910-1140 |

|

14а |

225 |

205 |

1130 - 1300 |

- |

||

|

15 |

230 |

205 |

1140 - 1360 |

1360 - 1750 |

||

|

15а |

245 |

210 |

1210 - 1600 |

- |

||

|

16 |

250 |

232 |

1750 - 2200 |

- |

||

|

16а |

250 |

228 |

1340 - 1730 |

- |

||

|

18 |

200 |

220 |

192 |

80 |

1290 - 1500 |

1500 - 1670 |

|

19 |

240 |

216 |

1670 - 1990 |

- |

||

|

20 |

250 |

230 |

200 |

80 |

1570 - 1810 |

- |

|

21 |

250 |

221 |

1790 - 2070 |

- |

||

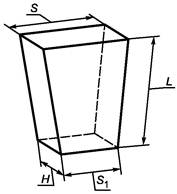

Рисунок 4 - Клиновое изделие

Таблица 7

В миллиметрах

|

Номер изделия |

L |

S |

S1 |

Н |

Н1 |

|

При соотношении Н/Н1 ≥ 1 |

|||||

|

21а |

200 |

240 |

213 |

80 |

60 |

|

При соотношении H/H1 ≤ 1 |

|||||

|

22 |

150 |

230 |

205 |

40 |

40 |

|

23 |

40 |

50 |

|||

|

24 |

50 |

60 |

|||

|

25 |

60 |

70 |

|||

|

26 |

70 |

80 |

|||

|

27 |

200 |

220 |

192 |

40 |

40 |

|

28 |

40 |

50 |

|||

|

29 |

50 |

60 |

|||

|

30 |

60 |

70 |

|||

|

31 |

70 |

80 |

|||

|

32 |

250 |

250 |

221 |

40 |

40 |

|

33 |

40 |

50 |

|||

|

34 |

50 |

60 |

|||

|

35 |

60 |

70 |

|||

|

36 |

70 |

80 |

|||

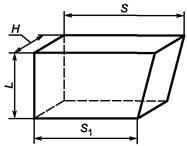

Рисунок 5 - Прямоугольный кирпич

Таблица 8

В миллиметрах

|

Номер изделия |

L |

Н |

S |

Назначение изделия |

|

Для футеровки днища ковшей и в сочетании с изделиями номеров: |

||||

|

37 |

250 |

100 |

7 - 9 |

|

|

38 |

300 |

120 |

10 - 13 |

|

|

39 |

300 |

150 |

80 |

14 - 16 |

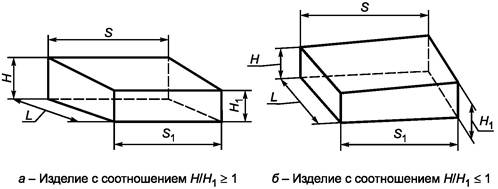

Рисунок 6 - Трапецеидальный односторонний клин

Таблица 9

В миллиметрах

|

Номер изделия |

L |

Н |

S |

S1 |

|

40 |

150 |

80 |

280 |

240 |

Рисунок 7 - Клиновое изделие

Таблица 10

В миллиметрах

|

L |

Н |

Н1 |

S |

S1 |

S2 |

|

|

41 |

250 |

187 |

155 |

106 |

96 |

94 |

Рисунок 8 - Фасонное изделие номер 42 (для футеровки крышек сталеразливочных ковшей)

5.2 Разность отклонений одноименных размеров противоположных поверхностей изделий не должна превышать 1 мм.

5.3 Предельные отклонения размеров кварцитовых и шамотных изделий должны соответствовать указанным в таблицах 11 и 12.

Таблица 11 - Предельные отклонения размеров кварцитовых изделий

В миллиметрах

|

Предельное отклонение размеров |

|

|

До 100 включ. |

+2; -1 |

|

Св. 100 до 300 » |

+3; -2 |

|

» 300 |

±3 |

Таблица 12 - Предельные отклонения размеров шамотных изделий

В миллиметрах

|

Размеры изделия |

Предельное отклонение размеров |

|

|

1 - 4 |

S и S1 |

±3 |

|

Н |

+2; -1 |

|

|

L |

±2 |

|

|

2а, 2б |

S и S1 |

+2; -1 |

|

Н |

±3 |

|

|

L |

±2 |

|

|

6 - 36 |

S, S1 и L |

±3 |

|

H и H1 |

+2; -1 |

|

|

37 - 39 |

L и H |

+3; -2 |

|

S |

+2; -1 |

5.4 Предельные отклонения размеров высокоглиноземистых и оксидоуглеродистых изделий устанавливают по соглашению сторон.

Рекомендуемые предельные отклонения размеров изделий приведены в таблицах 13 и 14.

Таблица 13 - Рекомендуемые предельные отклонения размеров высокоглиноземистых изделий

В миллиметрах

|

Предельное отклонение размеров |

|

|

До 100 включ. |

±1 |

|

Св. 100 до 300 » |

±2 |

|

» 300 |

±3 |

Таблица 14 - Рекомендуемые предельные отклонения размеров оксидоуглеродистых изделий

В миллиметрах

|

Предельное отклонение размеров |

|||

|

L |

S, S1, S2 |

Н, H1 |

|

|

Прямоугольный кирпич |

±1,0 |

±1,0 |

±1,0 |

|

Ребровый клин |

±0,5 |

±1,0 |

±1,0 |

|

Клиновое изделие, в том числе торцовый и трапецеидальный клин |

±1,0 |

±1,0 |

±0,5 |

|

Примечание - Для одного из размеров прямоугольного кирпича по соглашению сторон устанавливают предельное отклонение ±0,5 мм. |

|||

5.5 Расчетный объем и ориентировочная средняя кажущаяся плотность изделий для расчета массы приведены в приложениях Б и В.

6 Технические требования

6.1 Изделия по физико-химическим показателям и показателям внешнего вида должны соответствовать требованиям, указанным в таблицах 15 - 22.

6.1.1 По соглашению сторон определяют:

- огнеупорность и термическую стойкость кварцитовых, шамотных и высокоглиноземистых изделий (таблицы 15, 16);

- открытую пористость и предел прочности при сжатии после коксования оксидоуглеродистых изделий (таблицы 18 - 21).

6.1.2 Допускается по соглашению сторон устанавливать другие значения показателей по массовой доле углерода оксидоуглеродистых изделий (таблицы 18 - 21).

6.1.3 Открытую пористость и предел прочности при сжатии после коксования оксидоуглеродистых изделий определяют факультативно для набора статистических данных. Нормы по указанным показателям будут установлены через 3 года после введения стандарта в действие.

Таблица 15 - Физико-химические показатели кварцитовых и шамотных изделий

|

Значение показателя для марки |

||||||||

|

КВКБ-95 |

ШКС-32 |

ШКУ-32 |

ШКУ-37 |

ШКП-37 |

ШКУ-39 |

ШКП-39 |

ШКУ-42 |

|

|

1 Массовая доля, %: |

||||||||

|

Al2O3, не менее |

- |

32 |

32 |

37 |

37 |

39 |

39 |

42 |

|

Fe2O3, не более |

- |

- |

- |

- |

- |

- |

- |

3,5 |

|

SiO2, не менее |

95 |

- |

- |

- |

- |

- |

- |

- |

|

Na2O + K2О, не более |

1,2 |

- |

- |

- |

- |

- |

- |

- |

|

2 Огнеупорность, °С, не ниже |

1690 |

1690 |

1690 |

1730 (1710) |

1730 |

1750 (1730) |

1750 |

1750 |

|

3 Открытая пористость, %, не более |

19 |

21 |

19 |

18 (19) |

16 |

18 (17) |

16 |

18 |

|

4 Предел прочности при сжатии, Н/мм2, не менее |

12 |

24 |

27 |

30 (27) |

40 |

30 |

40 |

40 |

|

5 Массовая доля влаги, %, не более |

0,8 |

- |

- |

- |

- |

- |

- |

- |

|

6 Кажущаяся плотность, г/см3, не менее |

2,14 |

- |

- |

- |

- |

- |

- |

- |

|

7 Температура начала размягчения, °С, не ниже |

- |

1310 |

1370 |

1400 (1370) |

1410 |

1430 (1410) |

1450 |

1400 |

|

8 Остаточные изменения размеров при температуре 1400 °С, %, не более |

- |

0,3 |

0,3 |

0,3 |

0,2 |

0,3 |

0,2 |

0,3 |

|

9 Термическая стойкость, число теплосмен, не менее |

- |

2 |

4 |

4 (3) |

3 |

4 (3) |

3 |

4 |

|

Примечания 1 Значения показателей по массовой доле SiO2 и (Na2O + K2О) указаны на прокаленное вещество. 2 В скобках указаны значения показателей для изделий марок, изготовленных из глин Аркалыкского и Берлинского месторождений. |

||||||||

Таблица 16 - Физико-химические показатели высокоглиноземистых изделий

|

Значение показателя для марки |

|||||||||

|

МКРКУ-45 |

МКРКП-45 |

МЛКС-62 |

МЛКУ-62 |

МЛКУ-69 |

МККС-72 |

МККС-75 |

МККУ-85 |

МККС-90 |

|

|

1 Массовая доля, %: |

|||||||||

|

Al2O3, не менее |

- |

- |

- |

- |

69 |

- |

75 |

85 |

90 |

|

Al2O3, свыше |

45 |

45 |

62 |

62 |

- |

72 |

- |

- |

- |

|

Fe2O3, не более |

3,5 |

3,5 |

1,4 |

1,1 |

1,0 |

1,5 |

2,2 |

1,5 |

0,8 |

|

2 Огнеупорность, °С, не ниже |

1730 |

1730 |

- |

- |

- |

- |

- |

1730 |

- |

|

3 Открытая пористость, %, не более |

18 |

16 |

22 |

17 |

19 |

24 |

23 |

20 |

24 |

|

4 Предел прочности при сжатии, Н/мм2, не менее |

35 |

40 |

30 |

50 |

50 |

30 |

40 |

60 |

50 |

|

5 Температура начала размягчения, °С, не ниже |

1400 |

1400 |

1450 |

1600 |

1650 |

1500 |

1420 |

- |

1660 |

|

6 Остаточные изменения размеров, %, не более |

0,4 |

0,2 |

0,4 |

- |

- |

1,0 |

2,5 |

1,5 |

- |

|

при температуре, °С |

1400 |

1400 |

1500 |

- |

- |

1600 |

1600 |

1600 |

- |

|

7 Термическая стойкость, число теплосмен, не менее |

3 |

4 |

- |

15 |

15 |

- |

3 |

12 |

- |

Таблица 17 - Показатели внешнего вида кварцитовых, шамотных и высокоглиноземистых изделий

В миллиметрах

|

Наименование показателя |

Значение показателя |

|

1 Кривизна шовной поверхности, не более, изделий размером: |

|

|

до 250 включ. |

1,0 |

|

св. 250 |

1,5 |

|

2 Отбитость углов и ребер глубиной, не более: |

|

|

на рабочей и шовной поверхности |

4 |

|

на поверхности, обращенной к кожуху |

10 |

|

3 Выплавки диаметром, не более |

5 |

|

4 Посечки на рабочей поверхности, не образующие сетку и не пересекающие ребро, длиной, не более |

30 |

|

5 Трещины длиной, не более: |

|

|

на рабочей поверхности |

Не допускаются |

|

на шовной и обращенной к кожуху поверхности шириной: св. 0,5 до 1,0 включ. |

40 |

|

» 1,0 |

Не допускаются |

Таблица 18 - Физико-химические показатели кремнеземоуглеродистых и алюмопериклазоуглеродистых изделий

|

Значение показателя для марки |

||||||||

|

КРУК-96 |

АПУК-60 |

АПУК-65 |

АПУК-68 |

АПУК-70 |

АПУК-75-8 |

АПУК-75-9 |

АПУК-80 |

|

|

1 Массовая доля, %: |

||||||||

|

SiO2, не менее |

96 |

- |

- |

- |

- |

- |

- |

- |

|

Al2O3, не менее |

- |

Св. 60 |

65 |

68 |

70 |

75 |

75 |

80 |

|

MgO, в пределах |

- |

15 - 25 |

- |

- |

5 - 11 |

8 - 10 |

- |

5 - 1 |

|

MgO, не менее |

- |

- |

15 |

10 |

- |

- |

10 |

- |

|

С, в пределах |

9 - 15 |

- |

- |

- |

- |

6-8 |

- |

5 - 11 |

|

С, не менее |

- |

6 |

7 |

5 |

5 |

- |

5 |

- |

|

2 Открытая пористость, %, не более: до коксования |

14 |

9 |

9 |

9 |

9 |

8 |

9 |

9 |

|

после коксования |

Факультативно |

|||||||

|

3 Предел прочности при сжатии, Н/мм2, не менее: до коксования |

20 |

40 |

40 |

40 |

40 |

50 |

45 |

35 |

|

после коксования |

Факультативно |

|||||||

|

Примечание - Значения показателей по массовой доле SiO2, Al2O3, MgO указаны на прокаленное вещество. |

||||||||

Таблица 19 - Физико-химические показатели периклазоуглеродистых изделий на основе спеченного периклаза

|

Наименование показателя |

Значение показателя для марки |

|||||

|

ПУСК-60 |

ПУСК-89 |

ПУСК-91-7 |

ПУСК-91-9 |

ПУСК-93 |

ПУСПК-91 |

|

|

1 Массовая доля, %: |

||||||

|

MgO, не менее |

60 |

89 |

91 |

91 |

93 |

91 |

|

Al2O3, в пределах |

14 - 16 |

- |

- |

- |

- |

- |

|

SiO2, не более |

- |

2,0 |

- |

- |

1,6 |

- |

|

С, в пределах |

6 - 8 |

- |

7 - 10 |

9 - 11 |

- |

7 - 10 |

|

С, не менее |

- |

8 |

- |

- |

7 |

- |

|

2 Открытая пористость, %, не более: до коксования |

8 |

8 |

8 |

6 |

7 |

8 |

|

после коксования |

Факультативно |

|||||

|

3 Предел прочности при сжатии, Н/мм2, не менее: до коксования |

40 |

40 |

30 |

35 |

35 |

30 |

|

после коксования |

Факультативно |

|||||

|

Примечание - Значения показателей по массовой доле SiO2, Al2O3, MgO указаны на прокаленное вещество. |

||||||

Таблица 20 - Физико-химические показатели периклазоуглеродистых изделий на основе плавленого периклаза

|

Наименование показателя |

Значение показателя для марки |

||||||

|

ПУПК-90-2 |

ПУПК-90-7 |

ПУПК-90-9 |

ПУПК-90-13 |

ПУПК-92 |

ПУПК-93 |

ПУПК-95 |

|

|

1 Массовая доля, %: |

|||||||

|

MgO, не менее |

90 |

90 |

90 |

90 |

92 |

93 |

95 |

|

SiO2, не более |

- |

- |

- |

- |

1,9 |

1,6 |

- |

|

С, в пределах |

2 - 5 |

7 - 10 |

9 - 14 |

13 - 17 |

7 - 12 |

Не менее 8 |

5 - 13 |

|

2 Открытая пористость, %, не более: до коксования |

6 |

8 |

6 |

8 |

6 |

5 |

8 |

|

после коксования |

Факультативно |

||||||

|

3 Предел прочности при сжатии, Н/мм2, не менее: до коксования |

35 |

35 |

30 |

30 |

35 |

35 |

40 |

|

после коксования |

Факультативно |

||||||

|

Примечания 1 Допускается изготовлять изделия марок: - ПУПК-92 с массовой долей С от 9 % до 12 % включительно и открытой пористостью до коксования не более 8 %; - ПУПК-95 с массовой долей С свыше 9 % и пределом прочности при сжатии до коксования не менее 35 Н/мм2. 2 Значения показателей по массовой доле SiO2, MgO указаны на прокаленное вещество. |

|||||||

Таблица 21 - Физико-химические показатели периклазошпинельноуглеродистых изделий

|

Значение показателя для марки |

||

|

ПШПУК-45 |

ПШПУК-50 |

|

|

1 Массовая доля, %: |

||

|

MgO, не менее |

45 |

50 |

|

Al2O3 не менее |

20 |

20 |

|

С, не менее |

8 |

8 |

|

2 Открытая пористость, %, не более: |

||

|

до коксования |

9 |

8 |

|

после коксования |

Факультативно |

|

|

3 Предел прочности при сжатии, Н/мм2, не менее: |

||

|

до коксования |

30 |

40 |

|

после коксования |

Факультативно |

|

|

Примечания 1 Для изделий марок ПШПУКм-45 и ПШПУКм-50 значения открытой пористости и предела прочности при сжатии устанавливают по соглашению сторон. 2 Значения показателей по массовой доле Al2O3, MgO указаны на прокаленное вещество. |

||

Таблица 22 - Показатели внешнего вида оксидоуглеродистых изделий

В миллиметрах

|

Значение показателя |

|

|

1 Кривизна шовной поверхности, не более |

0,5 |

|

2 Отбитость углов и ребер глубиной, не более: |

|

|

на рабочей и шовной поверхности |

4 |

|

на поверхности, обращенной к кожуху |

8 |

|

3 Посечки, не образующие сетки и не пересекающие ребро, длиной, не более, шириной: |

|

|

до 0,3 включ.: |

|

|

на рабочей поверхности |

10 |

|

св. 0,3 до 0,5 включ.: |

|

|

на рабочей поверхности |

Не допускаются |

|

на шовной поверхности и поверхности, обращенной к кожуху |

30 |

|

4 Выплавки диаметром, не более |

5 |

|

5 Трещины |

Не допускаются |

|

Примечание - Для изделий марок ПШПУКм-45 и ПШПУКм-50 длину посечек на шовной поверхности с прессованными металлическими пластинами не определяют. |

|

6.2 Изделия в изломе (разрезе) должны иметь однородное строение. Не допускаются трещины, пустоты, слоистая структура, выкрашивание зерен.

Для шамотных и высокоглиноземистых изделий допускаются отдельные посечки длиной до 15 мм включительно.

6.3 Маркировка изделий - по ГОСТ 24717 с дополнением по 6.3.1.

6.3.1 Допускается наносить маркировку на рабочую поверхность каждого изделия водостойкой краской, отличающейся по цвету от поверхности изделия.

6.4 Упаковка изделий - по ГОСТ 24717 с дополнениями по 6.4.1 - 6.4.4.

6.4.1 Изделия укладывают на деревянные поддоны по ГОСТ 9078, ГОСТ 26381 и другим нормативным документам и формируют в пакеты.

6.4.2 Кремнеземистые и алюмосиликатные изделия формируют в пакеты по 6.4.1. Поверхность поддона покрывают коробочным картоном по ГОСТ 7933. Сформированный пакет покрывают коробочным картоном по ГОСТ 7933 или ящиком бездна по ГОСТ 9142.

Для скрепления изделий в пакетах используют полипропиленовую или полиэстеровую ленту по техническому документу или стальную ленту по ГОСТ 3560.

Допускается использовать термоусадочную пленку толщиной не менее 0,2 мм по ГОСТ 25951 или стреч-пленку по техническому документу.

6.4.3 Оксидоуглеродистые изделия укладывают на поддон на водонепроницаемый материал, например полиэтиленовую пленку или пергамин, перестилая гофрированным картоном типа Т по ГОСТ Р 52901 или листами коробочного картона по ГОСТ 7933 каждый ряд или каждый второй ряд или каждый ряд и каждое изделие в ряду. Сформированный пакет покрывают слоем гофрированного картона типа Т или листами коробочного картона, обвязывают полипропиленовой лентой по техническому документу или стальной лентой по ГОСТ 3560, или другой лентой, обеспечивающей целостность пакета, затем покрывают термоусадочной полиэтиленовой пленкой толщиной не менее 0,2 мм по ГОСТ 25951.

Допускается по соглашению сторон не применять термоусадочную пленку для упаковывания.

6.5 По соглашению сторон допускается использовать другие материалы и способы упаковывания, обеспечивающие сохранность изделий при транспортировании и хранении.

7 Требования безопасности и охраны окружающей среды

7.1 Изделия являются пожаро- и взрывобезопасными.

7.2 Изделия не являются радиоактивными. Максимальное значение эффективной удельной активности природных радионуклидов в изделиях не превышает 740 Бк/кг по санитарным правилам [1].

7.3 При транспортировании и хранении изделия не выделяют вредных и токсичных веществ.

7.4 По степени воздействия на организм человека пыль алюмосиликатных (ПДК - 6 г/м3) и оксидоуглеродистых (ПДК - 6/2 мг/м3) изделий относится к 4-му, а кремнеземистых изделий (ПДК - 3/1 мг/м3) - к 3-му классу опасности по ГОСТ 12.1.005 и гигиеническим нормативам [2].

7.5 При подготовке ковшей и применении:

- кремнеземистых и алюмосиликатных изделий - вредные и токсичные вещества не выделяются;

- оксидоуглеродистых изделий - возможно выделение летучих продуктов фенолформальдегидных смол, относящихся ко 2-му классу опасности (ПДК по фенолу - 0,1 мг/м3; ПДК по формальдегиду - 0,05 мг/м3) по гигиеническим нормативам [2].

7.6 Помещения для футеровки и подготовки сталеразливочных ковшей должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей содержание паров фенола и формальдегида в воздухе рабочей зоны, не превышающее ПДК.

7.7 При погрузочно-разгрузочных работах следует соблюдать общие требования безопасности по ГОСТ 12.3.009.

7.8 При применении изделий должны соблюдаться требования стандартов по охране окружающей среды - ГОСТ 17.0.0.01, ГОСТ 17.2.3.02.

7.9 При футеровке сталеразливочного ковша огнеупорными изделиями рабочий персонал должен быть обеспечен спецодеждой, защитными очками по ГОСТ Р 12.4.230.1 и брезентовыми рукавицами по ГОСТ 12.4.010.

8 Правила приемки

8.1 Правила приемки - по ГОСТ 8179 (план контроля номер 2) с дополнением по 8.1.1 - 8.1.3.

8.1.1 Изделия принимают партиями. Допускается по соглашению сторон комплектовать изделия в партии по номерам.

8.1.2 Масса партии изделий не должна превышать:

- кремнеземистых и алюмосиликатных - 225 т;

- оксидоуглеродистых - 100 т.

8.1.3 При проверке соответствия качества изделий требованиям настоящего стандарта категория и периодичность проведения испытаний изделий должны соответствовать требованиям таблицы 23.

Таблица 23 - Категория и периодичность проведения испытаний

|

Категория испытания |

Периодичность проведения испытания |

|

|

1 Показатели внешнего вида и размеры |

Приемо-сдаточные |

От каждой партии |

|

2 Строение в изломе |

От каждой партии |

|

|

3 Массовая доля: |

||

|

SiO2, Na2O, K2О в кремнеземистых изделиях |

От каждой четвертой партии |

|

|

Al2O3, Fe2O3 в алюмосиликатных изделиях |

От каждой третьей партии |

|

|

SiO2, С, Al2O3, MgO в оксидоуглеродистых изделиях |

От каждой партии |

|

|

4 Открытая пористость: |

||

|

до коксования |

От каждой партии |

|

|

после коксования |

В соответствии с примечанием 1 |

|

|

5 Предел прочности при сжатии: |

||

|

до коксования |

От каждой партии |

|

|

после коксования |

В соответствии с примечанием 1 |

|

|

6 Кажущаяся плотность |

От каждой партии |

|

|

7 Остаточные изменения размеров при нагреве |

От каждой четвертой партии |

|

|

8 Термическая стойкость для изделий: |

||

|

марок МЛКУ-62, МЛКУ-69, ММКУ-85 |

От каждой партии |

|

|

остальных марок |

От каждой четвертой партии |

|

|

9 Огнеупорность |

От каждой пятой партии |

|

|

10 Температура начала размягчения |

Периодические |

В соответствии с примечаниями 2 - 4 |

|

Примечания 1 Периодичность проведения испытаний по показателям «Открытая пористость после коксования» и «Предел прочности при сжатии после коксования» на период набора статистических данных устанавливает предприятие-изготовитель. 2 Периодические испытания проводят при изменении технологии и применяемого сырья, но не реже одного раза в полугодие. 3 Очередным периодическим испытаниям подвергают партию, прошедшую приемо-сдаточные испытания. При этом образцы для проведения периодических и приемо-сдаточных испытаний берут из одной выборки. 4 При несоответствии партии по результатам периодических испытаний последующие партии подвергают контролю по всем показателям качества. После получения положительных результатов на трех последовательно принятых партиях периодические испытания проводят в установленном порядке. |

||

9 Методы контроля

9.1 Массовую долю Al2O3, Fe2O3, SiO2, MgO, С, Na2O, K2O определяют по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.5, ГОСТ 2642.3, ГОСТ 2642.8, ГОСТ 2642.15, ГОСТ 30771, ГОСТ 2642.11.

Допускается применение других аттестованных методов анализа, обеспечивающих требуемую точность определения.

При возникновении разногласий арбитражными являются методы по ГОСТ 2642.3, ГОСТ 2642.4, ГОСТ 2642.8, ГОСТ 2642.11, ГОСТ 2642.15.

9.2 Огнеупорность изделий определяют по ГОСТ Р 53788.

9.3 Открытую пористость и кажущуюся плотность изделий определяют по ГОСТ 2409.

Образцы для испытаний оксидоуглеродистых изделий с металлическими пластинами, впрессованными в шовные поверхности, по 9.3 и 9.4 вырезают из центральной части изделия; наличие в образце фрагментов металлических пластин не допускается.

Для оксидоуглеродистых изделий в качестве насыщающей жидкости следует применять жидкость, не взаимодействующую с материалом изделия.

9.4 Предел прочности при сжатии изделий определяют по ГОСТ Р 53065.2.

9.5 Коксование образцов для определения показателей открытой пористости и предела прочности при сжатии оксидоуглеродистых изделий проводят по ГОСТ 30771.

9.6 Температуру начала размягчения изделий определяют по ГОСТ 4070.

9.7 Остаточные изменения размеров изделий при нагреве определяют по ГОСТ 5402.1.

9.8 Термическую стойкость изделий определяют по ГОСТ 7875.0, ГОСТ 7875.1 с дополнением по 9.8.1.

9.8.1 Термическую стойкость клиновых изделий с размером L менее 230 мм и изделий по чертежам заказчика, из которых невозможно изготовить образцы, не определяют.

9.9 Размеры изделий, кривизну, длину и ширину посечки (трещины), глубину отбитости углов и ребер измеряют по ГОСТ 30762 с дополнениями по 9.9.1 - 9.9.3.

9.9.1 Геометрические размеры прямоугольных и клиновых изделий измеряют два раза: по одному измерению на двух противоположных поверхностях ориентировочно посередине каждой поверхности с отклонением ±10 мм от продольной или поперечной осевой линии или ориентировочно на расстоянии около 10 мм от соответствующих ребер.

Измерение геометрического размера, совпадающего с направлением прессования, рекомендуется выполнять более двух раз.

9.9.2 Диаметр выплавки измеряют металлической линейкой или приспособлением для контроля диаметров поверхностных дефектов по ГОСТ 30762 в месте его максимального размера.

9.9.3 Кривизну изделий измеряют с использованием клина (при норме по кривизне от 1,0 мм и выше), щупа (при норме по кривизне менее 1,0 мм). Кривизну изделий (при норме менее 0,5 мм) измеряют щупом толщиной 0,55 мм.

Допускается использовать калиброванный щуп-шаблон шириной 10 мм и толщиной, превышающей норму на 0,10 мм.

Изделие посередине слегка прижимают к поверочной металлической плите и клин или щуп (щуп-шаблон) вводят без усилия в зазор между плитой и изделием путем скольжения по плите вдоль всей длины изделия. Выполняют одно измерение на контролируемой поверхности.

При использовании поверочной стальной линейки ее устанавливают на измеряемую поверхность изделия ребром по диагонали измеряемой поверхности, слегка прижимают посередине и клин или щуп (щуп-шаблон) вводят без усилия в зазор между изделием и линейкой путем скольжения по изделию вдоль всей длины линейки. Длина поверочной стальной линейки должна превышать длину диагонали изделия. Выполняют не менее двух измерений при различных положениях линейки на поверхности изделия, в том числе по диагоналям изделия.

Размер максимального зазора между изделием и плитой или поверочной стальной линейкой измеряют по показанию клина относительно грани изделия, перпендикулярной к плите, или вертикальной грани линейки. Если используют щуп (щуп-шаблон), то он не должен входить в зазор.

9.10 Строение в изломе (разрезе), маркировку и упаковку изделий оценивают визуально.

Поверхность излома (разреза) получают приложением ударной нагрузки или резкой.

10 Транспортирование и хранение

10.1 Транспортирование и хранение изделий проводят по ГОСТ 24717 с дополнением по 10.1.1 - 10.1.3.

10.1.1 Срок хранения кремнеземистых и алюмосиликатных изделий - без ограничения.

10.1.2 Хранение оксидоуглеродистых изделий осуществляют в закрытых вентилируемых складских помещениях. Не допускается хранение изделий без упаковки.

10.1.3 Срок хранения оксидоуглеродистых изделий - не более 9 месяцев от даты изготовления.

По соглашению сторон по истечении срока хранения партия изделий может быть принята как новая.

11 Гарантии изготовителя

11.1 Готовые изделия должны быть приняты отделом технического контроля предприятия-изготовителя.

11.2 Изготовитель гарантирует соответствие выпускаемых изделий требованиям настоящего стандарта при соблюдении правил транспортирования и хранения.

Приложение А

(справочное)

Соответствие

марок изделий по настоящему стандарту

дополнительным маркам предприятий

А.1 Соответствие марок изделий по настоящему стандарту дополнительным маркам предприятий приведено в таблице А.1.

Таблица А.1

|

Дополнительная марка предприятия |

|||||

|

ОАО «Первоуральский динасовый завод» |

ОАО «Семилукский огнеупорный завод» |

ОАО «Боровичский комбинат огнеупоров» |

ООО «Никомогнеупор» |

ООО «Огнеупор» |

|

|

КРУК-96 |

КВУГС |

- |

- |

- |

- |

|

АПУК-60 |

- |

АПУ-60 |

КПУ-60 |

- |

- |

|

АПУК-65 |

- |

- |

КПУ-65 |

- |

- |

|

АПУК-68 |

- |

- |

КПУ-68 |

- |

- |

|

АПУК-70 |

ВГПУГС |

АПУ-70 |

КПУ-70 |

- |

- |

|

АПУК-75-8 |

- |

АПУ-75 |

- |

- |

- |

|

АПУК-75-9 |

- |

- |

КПУ-75 |

- |

- |

|

АПУК-80 |

ВГПУ-80 |

АПУ-80 |

- |

КПУ |

- |

|

ПШПУК-45 |

- |

- |

ПШУ-45, |

- |

- |

|

ПШПУК-50 |

ПШУС-5 |

- |

ПШУ-50 |

- |

- |

|

ПУСК-60 |

- |

ПУСК-60 |

- |

- |

- |

|

ПУСК-89 |

- |

- |

- |

ПУ-92 |

- |

|

ПУСК-91-7 |

- |

ПУКСа-7 |

ПУ-3 |

- |

- |

|

ПУСК-91-9 |

- |

- |

ПУ-2 |

- |

- |

|

ПУСК-93 |

- |

- |

- |

ПУ-97 |

- |

|

ПУСПК-91 |

- |

ПУКСПа-7 |

- |

- |

- |

|

ПУПК-90-2 |

- |

- |

ПУ-5 |

- |

- |

|

ПУПК-90-7 |

- |

ПУКП-7 |

ПУ-4, ПУ-4А |

- |

- |

|

ПУПК-90-9 |

- |

- |

ПУ-1, ПУ-1К |

- |

ПУПК-90 |

|

ПУПК-90-13 |

- |

ПУКПа-13 |

ПУ-6, ПУ-6К |

- |

- |

|

ПУПК-92 |

ПУГС-ПА |

- |

- |

ПУП-96 |

- |

|

ПУПК-93 |

- |

- |

- |

ПУП-97 |

- |

|

ПУПК-95 |

ПУГС-П |

- |

- |

- |

ПУПК-95 |

|

ПУПКа-95 |

ПУГС-ПА-2б |

- |

- |

- |

- |

Приложение Б

(справочное)

Б.1 Расчетный объем изделий приведен в таблице Б.1.

Таблица Б.1

|

Расчетный объем, см3 |

Номер изделия |

Расчетный объем, см3 |

|

|

1 |

2110 |

20 |

4300 |

|

2 |

2650 |

21 |

4710 |

|

2а |

2670 |

21а |

3180 |

|

2б |

3650 |

22 |

1300 |

|

3 |

2230 |

23 |

1470 |

|

4 |

2740 |

24 |

1790 |

|

6 |

1560 |

25 |

2120 |

|

7 |

1560 |

26 |

2450 |

|

8 |

1760 |

27 |

1650 |

|

9 |

1910 |

28 |

1850 |

|

10 |

1850 |

29 |

2270 |

|

11 |

2100 |

30 |

2680 |

|

12 |

2120 |

31 |

3090 |

|

13 |

2330 |

32 |

2360 |

|

14 |

2330 |

33 |

2650 |

|

14а |

2580 |

34 |

3240 |

|

15 |

2610 |

35 |

3830 |

|

15а |

2730 |

36 |

4420 |

|

16 |

2890 |

37 |

2000 |

|

16а |

2870 |

38 |

2880 |

|

18 |

3290 |

39 |

3600 |

|

19 |

3650 |

Приложение В

(справочное)

Ориентировочная средняя кажущаяся плотность изделий

В.1 Ориентировочная средняя кажущаяся плотность для расчета массы изделий приведена в таблице В.1.

Таблица В.1

|

Ориентировочная средняя кажущаяся плотность, г/см3 |

|

|

КВКБ-95 |

2,20 |

|

ШКУ-32, ШКС-32 |

2,00 |

|

ШКУ-37, ШКУ-39 |

2,08 |

|

ШКП-37, ШКП-39 |

2,12 |

|

ШКУ-42 |

2,30 |

|

МКРКУ-45 |

2,20 |

|

МКРКП-45 |

2,26 |

|

МЛКС-62, МЛКУ-62 |

2,45 |

|

МЛКУ-69 |

2,40 |

|

МККС-72 |

2,50 - 2,70 |

|

МККС-75 |

2,50 |

|

МККУ-85, МККС-90 |

2,60 |

|

КРУК-96 |

2,26 |

|

АПУК-60 |

3,00 - 3,05 |

|

АПУК-65 |

3,05 |

|

АПУК-68 |

2,95 |

|

АПУК-70 |

2,85 - 2,95 |

|

АПУК-75-8, АПУК-75-9 |

3,10 |

|

АПУК-80 |

3,10 - 3,20 |

|

ПШПУК-45 |

2,90 - 2,95 |

|

ПШПУК-50 |

3,00 - 3,05 |

|

ПУСК-60, ПУСК-89 |

2,80 |

|

ПУСК-91-7, ПУСК-91-9 |

2,95 |

|

ПУСК-93 |

2,90 |

|

ПУСПК-91 |

2,95 |

|

ПУПК-90-2, ПУПК-90-7, ПУПК-90-9 |

3,00 |

|

ПУПК-90-13 |

2,95 |

|

ПУПК-92 |

2,92 - 3,05 |

|

ПУПК-93 |

2,94 |

|

ПУПК-95 |

3,00 - 3,05 |

Библиография

|

[1] |

Санитарные правила |

Обращение с минеральным сырьем и материалами с повышенным содержанием природных радионуклидов |

|

Гигиенические нормативы |

Гигиенические нормативы. ПДК вредных веществ в воздухе рабочей зоны |

|

|

ГН 2.2.5.1313-2003 |

Ключевые слова: огнеупорные изделия шамотные, алюмосиликатные, кремнеземистые, оксидоуглеродистые изделия, футеровка, сталеразливочные ковши