МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПЕНООБРАЗОВАТЕЛЬ ПО-1 Технические условия Foaming agent ПО-1. |

ГОСТ |

Дата введения 01.07.82

Настоящий стандарт распространяется на пенообразователь ПО-1, предназначенный для получения с помощью специальной аппаратуры воздушно-механической пены для тушения пожаров.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пенообразователь ПО-1 должен изготовляться в соответствии с требованиями настоящего стандарта и по технологии, утвержденной в установленном порядке.

1.2. Состав пенообразователя ПО-1 в процентах:

контакт Петрова (керосиновый контакт с содержанием сульфокислот не менее 55 %),

нейтрализованный натром едким техническим по ГОСТ 2263-79.................................................. 89,5 ± 3

клей костный по ГОСТ 2067-93................................................................................................................. 4,5 ± 1

спирт этиловый синтетический.................................................................................................................. 6,0 ± 2

|

Наименование показателя |

Норма |

Метод испытания |

|

Внешний вид |

Жидкость коричневого цвета, без посторонних включений |

По п. 4.2 |

|

2. Наличие осадка |

Отсутствие |

По п. 4.3 |

|

3. Вязкость кинематическая при 20 °С, м2/с (сСт), не более |

40,0·10-6 (40) |

По ГОСТ 33 |

|

4. Кратность пены водного раствора, не менее |

6,0 |

По п. 4.4 |

|

5. Устойчивость пены, с, не менее |

270 |

По п. 4.4 |

|

6. Водородный показатель (рН) концентрата |

7,0 - 9,0 |

По п. 4.5 |

|

7. Плотность при 20 °С, кг/м3, не менее |

1,1 |

По ГОСТ 18995.1 |

|

8. Температура застывания, °С, не выше |

-8 |

По п. 4.6 |

|

9. Минимальная температура пенообразователя при применении, °С, не выше |

-2 |

По п. 4.7 |

|

10. Время тушения, с, не более |

300 |

По п. 4.8 |

|

11. Кратность пены, не менее, на генераторе: ГПC-200 |

60 |

По п. 4.9 |

|

или ГПС-600 |

70 |

|

|

12. Показатель смачивающей способности 4 %-ного (по объему) водного раствора, с, не более |

9,0 |

По п. 4.10 |

|

Примечание. Норма по показателю 12 факультативна до 01.01.88. |

||

(Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. По токсичности пенообразователь ПО-1 соответствует третьему классу опасности по ГОСТ 12.1.007. Вызывает раздражение кожных покровов и слизистых оболочек глаз, не обладает кумулятивным действием. Рабочие растворы пенообразователя безвредны.

2.2. При работе с пенообразователем необходимо применять индивидуальные средства защиты по ГОСТ 12.4.011 согласно типовым отраслевым нормам, утвержденным в установленном порядке.

2.3. Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией.

2.4. Заправка пенообразователя в емкости для хранения и транспортирования должна быть механизирована.

2.5. Пенообразователь ПО-1 является биологически жестким продуктом, слив которого запрещен в водоемы и сточные воды.

(Измененная редакция, Изм. № 1).

2.6. Пенообразователь ПО-1 относится к легковоспламеняющимся жидкостям. Температура вспышки в закрытом тигле 36 °С, в открытом тигле 91 °С, температура воспламенения 94 °С, нижний температурный предел воспламенения паров в воздухе 35,4 СС, верхний температурный предел 56,7 °С, температура самовоспламенения 471 °С.

Рабочие растворы пенообразователя пожаровзрывобезопасны.

3. ПРАВИЛА ПРИЕМКИ

3.1. Пенообразователь ПО-1 принимают партиями. Партией считается любое количество пенообразователя единовременного изготовления, однородное по своим показателям качества, сопровождаемое одним документом о качестве.

3.2. Объем выборки - по ГОСТ 2517.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания пенообразователя на удвоенной выборке. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЯ

Пробы пенообразователя ПО-1 отбирают по ГОСТ 2517-85.

Для объединенной пробы отбирают 0,5 дм3 пенообразователя.

4.2. Определение внешнего вида

Внешний вид пенообразователя определяют визуально в стеклянной пробирке, типа П-1-30-250 ХС по ГОСТ 25336-82.

4.3. Определение наличия осадка

Предварительно отфильтрованной под вакуумом через стеклоткань при 20 - 40 °С пенообразователь заливают в цилиндр вместимостью 250 - 500 см3 (ГОСТ 1770) и выдерживают при (3 ± 2) °С в течение 24 ч.

4.2, 4.3 (Измененная редакция, Изм. № 1).

4.4. Определение кратности и устойчивости пены

Прибор «Размельчитель тканей» (РТ-1). На стакан прибора должна быть нанесена градуировка с ценой деления 50 см3.

Цилиндр измерительный по ГОСТ 1770.

Секундомер.

Вода дистиллированная по ГОСТ 6709.

4.4.2. Проведение испытания

2 см3 продукта помещают в цилиндр и доводят дистиллированной водой до 100 см3. Полученный 2 %-ный раствор пенообразователя при температуре (20 ± 2) °С помещают в стакан прибора, устанавливают переключатель числа оборотов в положение 4000 мин-1, затем одновременно включают электродвигатель и секундомер. Раствор перемешивают в течение 30 с, выключают электродвигатель и фиксируют объем полученной пены в стакане.

Кратность пены вычисляют, как отношение полученного объема пены к 100 см3 раствора, взятого для испытания.

Устойчивость пены определяется временем выделения из полученной пены 50 % (50 см3) раствора пенообразователя.

За результат испытания принимают среднеарифметическое трех определений кратности и устойчивости пены.

(Измененная редакция, Изм. № 1).

4.5. Определение водородного показателя (рН) концентрата

рН концентрата определяют рН-метром любого типа.

4.6. Определение температуры застывания

Пробирка внутренним диаметром (15 ± 1) мм, высотой (160 ± 10) мм.

Пробирка внутренним диаметром (40 ± 2) мм, высотой (130 ± 10) мм.

Термометр ртутный, типа ТН-6 по ГОСТ 400.

Сосуд с охлаждающей смесью.

4.6.2. Проведение испытания

Чистую сухую стеклянную пробирку диаметром (15 ± 1) мм наполняют пенообразователем до высоты 30 мм. Пробирку закрывают пробкой со вставленным в нее ртутным термометром и помещают в муфту-пробирку диаметром (40 ± 2) мм так, чтобы стенки пробирки находились на одинаковом расстоянии от стенок муфты.

Собранный прибор помещают в сосуд с охлаждающей смесью, температура которой должна быть на 5 °С ниже предполагаемой температуры застывания.

За температуру застывания продукта принимают температуру, при которой ртуть термометра, погруженного в пенообразователь, начинает подниматься.

4.7. Определение минимальной температуры пенообразователя при применении

За минимальную температуру пенообразователя при применении принимают температуру, при которой вязкость достигает 200·10-6 м2/с.

Вязкость определяют по ГОСТ 33.

4.8. Определение времени тушения

4.8.1. Аппаратура, реактивы, материалы

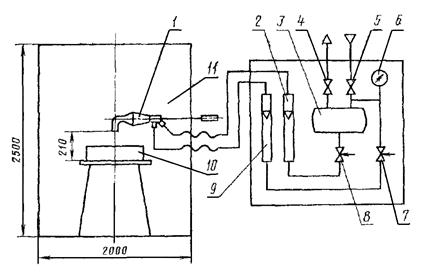

Установка для определения времени тушения пеной (черт. 1).

В комплект установки входят:

пеногенератор 1, обеспечивающий получение пены средней кратности (около 100) при рабочих расходах раствора (2,0 ± 0,2) г/с и воздуха (200 ± 20) см3/с;

бачок 3, изготовленный из стали марки 12Х18Н9Т по ГОСТ 5632, для рабочего раствора, вместимостью 4 дм3 с горловиной и завинчивающейся крышкой, нижним сливным отверстием и двумя отверстиями для подачи и сброса сжатого воздуха, рассчитанного на рабочее давление до 4,0·102 кПа;

ротаметр 9 типа РМ по ГОСТ 13045 с верхним пределом измерения по воздуху 1,6 м3/ч;

ротаметр 2 типа РМ по ГОСТ 13045 с верхним пределом измерения по воде 0,016 м3/ч;

манометр по ГОСТ 2405 с верхним пределом измерения 10 мПа класса точности 2.5;

регулировочные вентили 7 и 8;

запорные вентили на линии подачи сжатого воздуха 5 и сброса давления 4;

Черт. 1

цилиндрическая горелка 10, изготовленная из стали марки 12Х18Н9Т по ГОСТ 5632, внутренним диаметром 260 мм, высотой 100 мм, толщиной стенок 1 - 1,5 мм;

ограждение 11 для горелки и пеногенератора, которое оборудуется окном для наблюдения за ходом тушения, входной дверью для замены горелок и контроля пеногенератора, выдвижным держателем для пеногенератора.

Весы типа ВЛКТ-500 г-М 4 класса по ГОСТ 24104*, с погрешностью взвешивания не более 20 мг;

__________

С 1 июля 2002 г. действует ГОСТ 24104-2001.

Цилиндр измерительный по ГОСТ 1770.

Секундомер.

Источник сжатого воздуха с рабочим давлением 3,0 - 4,0·102 кПа.

Сосуд мерный массой не более 400 г, вместимостью 1000 см3 для сбора пены.

н-Гептан по ГОСТ 25828, применяемый в качестве горючей жидкости.

Вода дистиллированная по ГОСТ 6709.

(Измененная редакция, Изм. № 1).

4.8.2. Подготовка к испытанию

3 дм3 6 %-ного (по объему) раствора пенообразователя в дистиллированной воде с температурой (20 ± 2) °С заливают в емкость для рабочего раствора. Включают подачу воздуха и раствора через пеногенератор. Через 5 - 10 с после начала подачи пены отбирают пробу в мерный сосуд для определения расхода раствора и воздуха.

Отбор пробы следует проводить таким образом, чтобы объем мерного сосуда был заполнен равномерно.

Расход раствора вычисляют делением массы пены на время заполнения мерного сосуда, расход воздуха - делением объема пены на время заполнения сосуда.

4.8.3. Проведение испытания

После проверки работы пеногенератора заливают цилиндром в горелку 1300 см3 гептана с температурой (20 ± 2) °С. Гептан поджигают, время свободного горения 180 с.

Во время свободного горения пеногенератор находится вне зоны пламени. Затем пеногенератор вводят в зону пламени и подают в центр горелки, поддерживая заданные расходы раствора и воздуха. Секундомером измеряют время от начала подачи пены в горелку до прекращения горения гептана. Проводят три испытания со свежим гептаном.

За результат испытания принимают среднее арифметическое трех определений.

4.9. Определение кратности пены на генераторе

4.9.1. Аппаратура, материалы и реактивы

Генератор пены средней кратности ГПС-200 или ГПС-600 по ГОСТ 12962.

Насосы водяные производительностью не менее 2 дм3/с (для ГПС-200), не менее 6 дм3/с (для ГПС-600) при давлении на выходе 6,0 - 10,0·102 кПа.

Рукав пожарный напорный.

Рукав пожарный всасывающий по ГОСТ 5398.

Емкость металлическая вместимостью 200 дм3 для приготовления растворов.

Емкость металлическая вместимостью 100 дм3 массой не более 10 кг для сбора пены.

Весы с погрешностью взвешивания не более 0,1 кг и пределом взвешивания не менее 20 кг.

Манометр по ГОСТ 2405 с верхним пределом измерения 10 мПа класса точности 2,5;

Вода питьевая по ГОСТ 2874** для приготовления раствора пенообразователя.

___________

** На территории Российской Федерации действует ГОСТ Р 51232-98.

(Измененная редакция, Изм. № 1).

4.9.2. Проведение испытания

В емкости для приготовления раствора готовят 200 дм3 6 %-ного (по объему) водного раствора пенообразователя.

Приготовленный раствор через всасывающий рукав подают насосом под давлением в 6,0·102 кПа в напорный рукав, на выходе которого установлен генератор ГПС. После получения устойчивой струи пены из генератора наполняют емкость для сбора пены, при этом должно быть равномерное заполнение всего объема емкости, не допуская образования пустот. Определяют массу пены в емкости взвешиванием на весах.

4.9.3. Обработка результатов

Кратность пены (K) вычисляют по формуле

![]()

где V - объем пены, дм3;

V1 - объем раствора пенообразователя, дм3.

За результат испытания принимают среднее арифметическое трех определений.

4.10. Определение показателя смачивающей способности

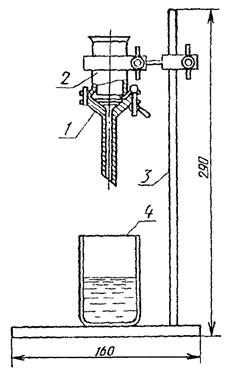

Установка для проведения испытания (черт. 2). Фильтр из бумазейной суровой ткани (в один слой) артикул 4820, вырезанный в виде круга диаметром не менее 34 мм;

Секундомер по НТД, 3-го класса точности;

Пипетка 6-2-10 НД.

4.10.2. Проведение испытания

Между цилиндрической и конической секциями цилиндра устанавливают фильтр и укрепляют цилиндр на лабораторном штативе. Отмеряют пипеткой 10 см3 4 %-ного (по объему) раствора пенообразователя и заливают его в стаканчик. Быстро выливают раствор из стаканчика в цилиндр, включают секундомер и фиксируют время появления первой капли, которое характеризует смачивающую способность раствора.

Не допускается повторное использование фильтров и рабочих растворов.

4.10.3. Обработка результатов

За результат испытания принимают среднеарифметическое результатов трех последовательных определений.

1

- тканевый фильтр,

установленный в цилиндре; 2 - полый

двухсекционный цилиндр с

коническим дном;

3 - лабораторный

штатив; 4 - стаканчик для взвешивания по ГОСТ

25336

Черт. 2

4.10-4.10.3. (Измененная редакция, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 1510.

5.2. Пенообразователь следует хранить в закрытых емкостях при температуре от 5 до 40 °С (в случае замерзания пенообразователь отогревают до полного разжижения способом, исключающим его разбавление, и перемешивают).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пенообразователя ПО-1 требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения пенообразователя ПО-1 - 18 мес со дня изготовления.

(Измененная редакция, Изм. № 1).

7. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

7.1. Объемная концентрация рабочего раствора для получения пены на пресной воде с жесткостью 7 - 10 мг. экв. дм-3 - 6 %, 10 - 30 мг. экв. дм-3 - 9 %, для получения смачивателя - 4 %.

7.2. Нормативная интенсивность подачи рабочего раствора при тушении бензина пеной средней кратности 0,08 дм3/м2·с.

7.3. По истечении гарантийного срока хранения пенообразователь перед применением должен быть проверен на соответствие требованиям настоящего стандарта.

Разд. 7. (Введен дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством внутренних дел СССР

РАЗРАБОТЧИКИ

А.К. Микеев, В.В. Пивоваров, Д.Г. Билкун (руководитель темы), С.В. Баженов, Ю.Ф. Антипин, Л.М. Соловова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21 мая 1981 г. № 2544

3. ВЗАМЕН ГОСТ 6948-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 12962-93 |

|||

5. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ с Изменением № 1, утвержденным в апреле 1987 г. (ИУС 7-87)

СОДЕРЖАНИЕ