ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ОБОРУДОВАНИЕ, РАБОТАЮЩЕЕ

С ГАЗООБРАЗНЫМ КИСЛОРОДОМ

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОСТ 12.2.052-81

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Система стандартов безопасности труда ОБОРУДОВАНИЕ, РАБОТАЮЩЕЕ С ГАЗООБРАЗНЫМ КИСЛОРОДОМ Общие требования безопасности Occupational

safety standards system. |

ГОСТ |

Дата введения 01.07.82

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на оборудование, предназначенное для работы с газообразным кислородом по ГОСТ 5583-78 или газовыми смесями, объемная доля кислорода в которых более 23 %, под давлением до 42,0 МПа (420 кгс/см2) при температуре до 200 °С (далее - кислородное оборудование), и устанавливает общие требования по обеспечению взрыво- и пожаробезопасности на стадиях проектирования, изготовления, монтажа, эксплуатации и ремонта.

Стандарт не распространяется на оборудование, работающее со смесями кислорода с горючими и окисляющими газами, а также на трубопроводы для газовых смесей с объемной долей кислорода до 40 % и давлением до 0,6 MПa (6 кгс/см2).

(Новая редакция, Изм. № 1, 2).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Кислородное оборудование должно соответствовать требованиям настоящего стандарта, ГОСТ 12.2.003-91, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением»*, «Правил безопасности при производстве и потреблении продуктов разделения воздуха»**, «Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»***, «Общих правил безопасности для металлургических и коксохимических предприятий и производств»*4, «Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных объектов»*5, ГОСТ 12.1.010-76 и нормативно-технической документации на кислородное оборудование конкретного вида.

_____________

* На территории РФ действуют ПБ 03-576-03.

** На территории РФ действуют ПБ 11-544-03.

*** На территории РФ действуют ПБ 09-540-03.

*4 На территории РФ действуют ПБ 11-493-02.

*5 На территории РФ действуют ПБ 03-517-02.

(Новая редакция, Изм. № 1, 2).

1.2. В нормативно-технической документации на кислородное оборудование, кроме общих требований безопасности, должны быть установлены специфические требования к данному оборудованию: способы консервации и расконсервации, необходимость и периодичность обезжиривания, требования при проведении огневых работ на оборудовании и в помещениях, где оно установлено, указания о способах ликвидации утечек, о действиях обслуживающего персонала в аварийных ситуациях.

1.3. Для работы с кислородом или газовыми смесями с объемной долей кислорода более 23 % должно применяться специально предназначенное для этого кислородное оборудование или оборудование общепромышленного назначения, разрешение на применение которого оформлено органами надзора в установленном порядке.

(Новая редакция, Изм. № 2).

1.4. Конструкция кислородного оборудования должна ограничивать попадание в него и накопление в нем горючих веществ, опасных загрязнений и механических примесей, а также обеспечивать возможность проведения, чистки и обезжиривания оборудования (непосредственным воздействием на поверхности, промывкой, продувкой). Общее количество горючих веществ и опасных загрязнений не должно превышать норм, приведенных в п. 3.3.

(Измененная редакция, Изм. № 1).

1.5. (Исключен, Изм. № 2).

1.6. Кислородное оборудование должно окрашиваться в голубой цвет или иметь полосу голубого цвета.

На кислородном оборудовании должна быть надпись: «Кислород. Опасно!». Надпись наносят черной краской по голубому фону или голубой краской по любому фону. Указанное требование не распространяется на средства индивидуальной защиты.

(Измененная редакция, Изм. № 1).

1.6а. Кислородное оборудование должно устанавливаться во взрыво- пожаробезопасных помещениях*.

_____________

* На территории РФ категории помещений определяются в соответствии с требованиями НПБ 105-95 «Нормы пожарной безопасности. Определение категорий помещений и зданий по взрывопожарной и пожарной опасности».

(Введен дополнительно, Изм. № 2).

1.7. Пояснения терминов, используемых в стандарте, приведены в справочном приложении 1.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Для изготовления и ремонта кислородного оборудования должны применяться материалы, указанные в табл. 1 - 15 обязательного приложения 2.

(Измененная редакция, Изм. № 2).

2.2. Типы контактов металлов с кислородом должны соответствовать установленным в табл. 1, а неметаллов с металлами и кислородом - в табл. 2.

2.3. Устанавливаются следующие группы условий применения материалов:

А - когда материал не способен к горению (табл. 1 - 9 обязательного приложения 2);

Б - когда материал применяется с заданной гарантированной вероятностью незагорания (табл. 10 - 13 обязательного приложения 2);

Таблица 1

|

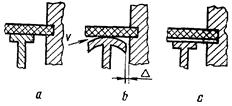

Эскиз контакта |

Краткая характеристика контакта |

|

|

M1 |

|

Сплошные цилиндрические или призматические элементы, контактирующие с кислородом по всей поверхности, в том числе сплошные детали с резьбой |

|

М2 |

|

Цилиндрические элементы, поверхность которых находится в контакте с элементами из меди или ее сплавов |

|

М3 |

|

Цилиндрические защищенные элементы, конец которых имеет форму конуса |

|

М4* |

|

а - пластины или трубы, торцы или кромки которых могут находиться в контакте с кислородом или трубы с резьбой; |

|

|

b - трубы, стенки камер, корпусов и т.п., контактирующие с кислородом по поверхности, исключая кромки и торцы |

_____________

* При b < 5δ и Dн ≤ 5δ

давления кислорода принимают как для типа M1 с ![]() и d = Dн.

и d = Dн.

Таблица 2

|

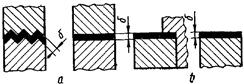

Эскиз контакта |

Краткая характеристика |

|

|

0 |

|

Материал практически полностью контактирует с кислородом |

|

1 |

|

а - уплотнительный элемент в плоском фланцевом соединении; |

|

b - в соединениях типа шип-паз и замок при Δ ≤ 0,15 мм и l ≥ 5Δ. При Δ > 0,15 мм соединение соответствует типу a |

||

|

2 |

|

Уплотнительный элемент в подвижном или неподвижном соединении при Δ ≤ 0,5 мм и l ≥ 5Δ |

|

3 |

|

Уплотнительный элемент запорного органа |

|

4 |

|

а - мембрана имеет непосредственный контакт с кислородом; |

|

b - мембрана защищена металлической деталью. Объем полости между мембраной и металлической деталью V должен быть минимальным, Δ ≤ 0,5 мм; |

||

|

с - мембрана экранирована негорючим покрытием |

||

|

5 |

|

а - материал расположен в щели между металлическими поверхностями δ ≤ 0,3 мм; |

|

b - материал расположен на поверхности металла |

В - когда материал применяется для трубопроводов и арматуры (табл. 14, 15 обязательного приложения 2). Вероятность незагорания при этом может оцениваться по табл. 10.

(Измененная редакция, Изм. № 1).

2.3.1. Материалы могут применяться в условиях группы Б, если вероятность незагорания Р, рассчитанная по формулам 1 или 1а

за время работы, но не более чем за один год не ниже следующей:

0,999 - для оборудования, загорание которого вызывает поражение персонала;

0,995 - для промышленного оборудования, требующего периодического обслуживания персоналом (продолжительность контакта с оборудованием не более 10 % общего времени работы), а также оборудования, выход из строя которого влечет большие убытки;

0,990 - для оборудования, не обслуживаемого во время работы,

где t - время активной работы изделия, но не более чем за один год, ч. (Время активной работы следует определять исходя из отрезков времени, когда возможно загорание);

τ0 - средняя наработка на загорание, ч (значения τ0 приведены в табл. 10 - 13 обязательного приложения 2);

e - 2,72 - основание натуральных логарифмов.

2.3.2. Материалы могут применяться в группах условий Б и В при давлениях, превышающих в два раза давление, указанное в соответствующих таблицах, если все контактирующие с ними детали выполнены из меди, ее сплавов или других материалов, которые при этих давлениях находятся в условиях группы А.

2.3.3. При применении материалов в группах условий Б и В должны быть приняты меры, обеспечивающие безопасность персонала в соответствии с ГОСТ 12.1.004-91.

(Измененная редакция, Изм. № 2).

2.4. Применение материалов в контакте с кислородом с давлением, температурой и скоростью потока, превышающими указанные в приложении 2, а также новых материалов и технических устройств, в том числе зарубежного производства, допускается при наличии соответствующих сертификатов и положительной экспертной оценки (заключения) специализированных организаций.

(Новая редакция, Изм. № 2).

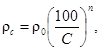

2.5. Применение материалов в газовых смесях с объемной долей кислорода более 23 % допускается при давлении ρc МПа (кгс/см2), определяемом по формуле

где ρ0 - допускаемое абсолютное давление для чистого кислорода, МПа (кгс/см2);

С - концентрация кислорода, % по объему;

n - показатель степени, который равен: 6,6 - для металлов, 2,5 - для неметаллических материалов и смазок.

(Измененная редакция, Изм. № 2).

3. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, МОНТАЖУ, ПОДГОТОВКЕ К РАБОТЕ И РЕМОНТУ

3.1. (Исключен, Изм. № 2).

3.2. Монтаж и ремонт кислородного оборудования должны производить по технологии, разработанной и утвержденной в установленном порядке.

3.3. Содержание жировых загрязнений на поверхности кислородного оборудования не должно превышать норм, установленных в табл. 3.

Таблица 3

|

Содержание жировых загрязнений, мг/м2, не более*, при давлении кислорода***, МПа (кгс/см2) |

||||

|

до 0,6 (6) включ. |

св. 0,6 (6) до 1,6 (16) включ. |

св. 1,6 (16) до 6,4 (64) включ. |

св. 6,4 (64) |

|

|

До 333 (60) включ. |

500** |

200 |

100 |

50 |

|

Св. 333 (60) до 473 (200) включ. |

250 |

100 |

60 |

25 |

(Измененная редакция, Изм. № 2).

______________

* При загрязнении поверхности металла маслами с температурой вспышки выше 200 °С допускается увеличение приведенных норм в два раза.

** В аппаратах и трубах диаметром более 50 мм допускается содержание жировых загрязнений до 1500 мг/м2.

*** Нормы для газовых смесей с объемной долей кислорода более 23 % могут быть подсчитаны по формуле (2).

(Измененная редакция, Изм. № 2).

3.3а. Контроль содержания жировых загрязнений следует проводить методами, приведенными в приложении 3.

(Введен дополнительно, Изм. № 2).

3.4. При превышении норм, указанных в табл. 3, необходимо проводить обезжиривание оборудования. Методы и периодичность обезжиривания оборудования должны устанавливаться в нормативно-технической документации на кислородное оборудование.

4. ТРЕБОВАНИЯ К АРМАТУРЕ, ПРЕДОХРАНИТЕЛЬНЫМ УСТРОЙСТВАМ, СРЕДСТВАМ ИЗМЕРЕНИЯ И АВТОМАТИЗАЦИИ

(Новая редакция, Изм. № 2).

4.1. Кислородное оборудование должно быть оснащено арматурой, предохранительными устройствами, в зависимости от технического назначения, противоаварийной автоматической защитой (ПАЗ), средствами измерения и автоматизацией, обеспечивающими безопасность работы.

4.2. Средства измерения, установленные на кислородном оборудовании, должны проходить поверку и калибровку в соответствии с требованиями нормативных документов.

Методы поверки и поверочные среды должны исключать загрязнение средств измерения жировыми веществами в количествах, превышающих нормы, указанные в табл. 3. При применении специальных поверочных сред следует выполнять требования табл. 9 приложения 2.

4.1, 4.2. (Новая редакция, Изм. № 2).

4.3. Регулировка предохранительных клапанов должна производиться на стенде. Допускается производить регулировку предохранительных клапанов непосредственно на месте их установки, если технологическая схема допускает плавную регулировку давления.

4.4. Кислород или газовые смеси с объемной долей кислорода более 23 %, сбрасываемые из предохранительных клапанов или мембранных предохранительных устройств, должны быть выведены за пределы здания.

(Новая редакция, Изм. № 2).

Опасная зона должна быть обозначена предупредительной надписью «Кислород. Опасно!», выполненной в соответствии с ГОСТ 12.4.026-76*. Нахождение людей в этой зоне запрещается.

______________

* На территории РФ действует ГОСТ Р 12.4.026-2001.

(Новая редакция, Изм. № 2).

5. (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

|

Термин |

Пояснения |

|

1. Кислородное оборудование |

Любые изделия, предназначенные для работы с газообразным кислородом или газовыми смесями с объемной долей кислорода более 23 %, в том числе сосуды, трубопроводы, контрольно-измерительные приборы, дыхательная аппаратура, аппаратура гипербарической оксигенации, арматура |

|

2. Опасная зона |

Область обогащенного кислородом воздуха с объемной долей кислорода более 23 % |

|

3. Параметры кислорода |

Давление, температура, концентрация, скорость потока |

|

4. Опасное загрязнение |

Загрязнение пожароопасным веществом |

|

5. Пожароопасное вещество |

(Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 2

Обязательное

ПЕРЕЧЕНЬ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ В КИСЛОРОДНОМ ОБОРУДОВАНИИ

1. Выбор металлов для деталей кислородного оборудования, в зависимости от их формы и размеров, а также рабочих параметров среды при температуре до 200 °С следует производить в соответствии с табл. 1 и 10.

2. Металлы для труб кислородных трубопроводов (кислородопроводов) и для кислородной арматуры должны выбираться в соответствии с табл. 14 и 15.

2.1. При давлении свыше 25 МПа (250 кгс/см2) допускается применение труб из коррозионностойкой стали внутренним диаметром не более 6 мм без специальных мер защиты людей. Трубы большего диаметра, а также трубы из углеродистой стали при давлении свыше 6,4 МПа (64 кгс/см2) следует применять только при прокладке в земле или в защитном кожухе, обеспечивающем защиту людей от поражения при прогорании трубопровода.

(Измененная редакция, Изм. № 2).

2.2. Раздаточные и наполнительные рампы на рабочее давление свыше 15 МПа (150 кгс/см2) должны изготовляться только из меди и сплавов на ее основе.

2.3. Внутренняя поверхность стальных труб должна соответствовать ГОСТ 8731-74, ГОСТ 8733-74, должна быть очищена от окалины путем травления, пескоструйной, дробеструйной обработки или другими способами. На предприятии-изготовителе оборудования или на монтажной площадке трубы должны быть подвергнуты 100 % входному контролю на отсутствие дефектов (трещин, плен, рванин и закатов).

2.4. Поверхность труб, соприкасающаяся с кислородом, должна быть очищена от сварных наплывов, шлака, грата, брызг.

2.5. На кислородопроводах из углеродистых сталей, работающих под давлением более 1,6 MПa (16 кгс/см2), перед запорной арматурой (при длине трубопровода более 250 м) и регулирующей арматурой должны устанавливаться фильтры. Фильтрующие элементы должны изготавливаться из латунной сетки с размером ячейки 0,2 мм, а корпус фильтра и трубопровод между фильтром и арматурой - из коррозионно-стойкой стали, меди или сплавов на ее основе. Фильтры могут не устанавливаться, если запорная арматура открывается и закрывается при отсутствии потока кислорода.

(Новая редакция, Изм. № 2).

3. Выбор конструкционных неметаллических материалов при типе контакта 0 следует производить по табл. 2 и 11.

4. Выбор уплотнительных материалов при типе контакта 1 следует производить по табл. 3 и 11а; при типе контакта 2 - по табл. 4 и 11б; при типе контакта 3 - по табл. 5 и 12; при типе контакта 4 - по табл. 6 и 13.

5. Выбор лакокрасочных покрытий при типе контакта 5, b следует производить по табл. 7.

4, 5. (Измененная редакция, Изм. № 2).

6. Выбор теплоизоляционных материалов для работы при атмосферном давлении следует производить по табл. 8.

7. Выбор смазочных материалов для контакта с кислородом по типу 5 при температуре до +60 °С (333 К) следует производить по табл. 9. При температуре свыше +60 до +200 °С (св. 333 до 473 К) давления должны быть уменьшены в два раза.

(Измененная редакция, Изм. № 2).

Таблица 1

Группа А

|

Скорость потока кислорода, м/с |

Давление кислорода, МПа (кгс/см2), не более, при типе контакта M1 для размеров d, мм, не менее |

Давление кислорода, МПа (кгс/см2), не более, при типе контакта M2 |

|||||||

|

1 |

2 |

3 |

4 |

6 |

10 |

15 |

|||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

0 |

0,03 (0,3) |

0,10 (1,0) |

0,06 (0,6) |

0,4 (4) |

1,0 (10) |

1,6 (16) |

5,0 (50) |

|

|

Св. 0 |

0,16 (1,6) |

0,40 (4,0) |

0,64 (6,4) |

||||||

|

Углеродистые стали по ГОСТ 380-2005, ГОСТ 1050-88 и легированные стали по ГОСТ 4543-71 |

Не ограничивается |

0,06 (0,6) |

0,16 (1,6) |

0,32 (3,2) |

0,64 (6,4) |

10,0 (100) |

|||

|

Чугун по ГОСТ 26358-84 |

0 |

0,1 (1) |

0,16 (1,6) |

0,6 (6,0) |

1,2 (12) |

2,5 (25) |

3,2 (32,0) |

4,0 (40,0) |

42,0 (420) |

|

До 0,1 включ. |

0,16 (1,6) |

0,40 (4,0) |

0,80 (8,0) |

1,00 (10,0) |

1,20 (12,0) |

||||

|

Св. 0,1 до 0,5 включ. |

0,16 (1,6) |

0,40 (4,0) |

0,64 (6,4) |

0,80 (8,0) |

|||||

|

Св. 0,5 |

0,16 (1,6) |

0,40 (4,0) |

0,64 (6,4) |

||||||

|

Коррозионно-стойкие стали и сплавы марок 12Х18Н9Т, 12Х18Н10Т, 20X13, 30X13, 12Х21Н5Т, 07Х16Н6 по ГОСТ 5632-72, 36НХТЮ по ГОСТ 10994-74 и сплавы марок ВНЛ-1, 08Х21Н10Г6, ВНС-25, ВНС-2 |

0 |

0,3 (3) |

2,5 (25) |

3,6 (36) |

6,4 (64) |

12,5 (125) |

20,0 (200) |

||

|

До 0,1 включ. |

0,8 (8) |

1,0 (10) |

2,0 (20) |

4,0 (40) |

10,0 (100) |

||||

|

Св. 0,1 до 1,0 включ. |

0,4 (4) |

0,6 (6) |

1,6 (16) |

2,5 (25) |

5,0 (50) |

||||

|

Св. 1,0 |

0,4 (4) |

0,8 (8) |

1,6 (16) |

2,5 (25) |

|||||

|

Жаропрочная сталь и сплавы марок 03ХН28МДТ, 10Х11Н23Т3МР, ХН57МТВЮ по ГОСТ 5632-72 и сплавы марок ЭП700, ЭП915, ЭП718, ЭП816, ВНЛ-6 |

0 |

0,3 (3) |

1,0 (10) |

6,4 (64) |

10,0 (100) |

25,0 (250) |

42,0 (420) |

42,0 (420) |

|

|

До 0,1 включ. |

2,5 (25) |

3,2 (32) |

6,4 (64) |

12,5 (125) |

30,0 (300) |

||||

|

Св. 0,1 до 1,0 включ. |

1,2 (12) |

2,0 (20) |

4,2 (42) |

8,0 (80) |

16,0 (160) |

||||

|

Св. 1,0 |

1,2 (12) |

2,5 (25) |

4,2 (42) |

8,0 (80) |

|||||

|

Жаростойкие и жаропрочные сплавы марок ХН60ВТ, ХН67МВТЮ по ГОСТ 5632-72, Х15Н60, Х20Н80 по ГОСТ 10994-74 и сплавы марок ЭП666, ЭП642, ЭИ698 |

0 |

1,2 (12) |

3,0 (30) |

20,0 (200) |

30,0 (300) |

42,0 (420) |

42,0 (420) |

||

|

До 0,1 включ. |

8,0 (80) |

10,0 (100) |

20,0 (200) |

||||||

|

Св. 0,1 до 1,0 включ. |

4,2 (42) |

6,4 (64) |

16,0 (160) |

25,0 (250) |

|||||

|

Св. 1,0 |

4,2 (42) |

8,0 (80) |

16,0 (160) |

25,0 (250) |

|||||

|

Медь и ее сплавы |

Любая |

42,0 (420) |

42,0 (420) |

||||||

Продолжение табл. 1

|

Материал |

Скорость потока кислорода, м/с |

Давление кислорода, МПа (кгс/см2), не более, при типе контакта М3 для размеров α°, не менее |

||||

|

15 |

30 |

45 |

60 |

90 |

||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

0 |

0,40 (4,0) |

0,6 (6,0) |

0,8 (8,0) |

1,20 (12,0) |

1,60 (16,0) |

|

До 0,1 включ. |

0,16 (1,60) |

0,16 (1,60) |

0,40 (4,00) |

0,64 (6,40) |

0,80 (8,00) |

|

|

Св. 0,1 до 0,5 включ. |

0,10 (1,00) |

|||||

|

Св. 0,5 |

0,10 (1,00) |

0,16 (1,60) |

0,25 (2,50) |

0,40 (4,00) |

||

|

Углеродистые стали по ГОСТ 380-2005, ГОСТ 1050-88 и легированные стали по ГОСТ 4543-71 |

0 |

0,6 (6,0) |

1,20 (12,0) |

2,00 (20,0) |

10,00 (100,0) |

|

|

До 0,1 включ. |

0,4 (4,0) |

0,6 (6,0) |

1,00 (10,0) |

5,00 (50,0) |

||

|

Св. 0,1 до 0,5 включ. |

0,20 (2,00) |

0,40 (4,00) |

0,6 (6,0) |

2,50 (25,0) |

||

|

Св. 0,5 |

0,16 (1,60) |

0,25 (2,50) |

0,40 (4,00) |

1,00 (10,0) |

||

|

Чугун по ГОСТ 26358-84 |

0 |

2,00 (20,0) |

3,20 (32,0) |

6,40 (64,0) |

12,50 (125,0) |

10,00 (100,0) |

|

До 0,1 включ. |

1,00 (10,0) |

1,20 (12,0) |

2,00 (20,0) |

4,00 (40,0) |

||

|

Св. 0,1 до 0,5 включ. |

0,6 (6,0) |

1,00 (10,0) |

1,20 (12,0) |

2,50 (25,0) |

||

|

Св. 0,5 |

0,16 (1,60) |

0,64 (6,40) |

0,80 (8,00) |

1,25 (12,5) |

||

|

Коррозионно-стойкие стали марок 12Х18Н9Т, 12Х18Н10Т, 30X13, 20X13 по ГОСТ 5632-72 |

0 |

5,00 (50,0) |

10,00 (100,0) |

16,00 (160,0) |

32,00 (320,0) |

42,00 (420,0) |

|

До 0,1 включ. |

1,60 (16,0) |

3,20 (32,0) |

5,00 (50,0) |

10,00 (100,0) |

||

|

Св. 0,1 до 0,5 включ. |

1,00 (10,0) |

1,60 (16,0) |

3,20 (32,0) |

6,40 (64,0) |

||

|

Св. 0,5 |

0,64 (6,40) |

1,00 (10,0) |

1,60 (16,0) |

3,20 (32,0) |

||

Продолжение табл. 1

|

Материал |

Скорость потока кислорода, м/с |

Давление кислорода, МПа (кгс/см2), не более, при типе контакта М4 для размеров δ, мм, не менее |

|||||

|

1,0 |

1,5 |

2,0 |

3,0 |

5,0 |

10,0 |

||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

0 |

0,15 (1,5) |

0,64 (6,4) |

0,80 (8,0) |

1,60 (16,0) |

3,20 (32,0) |

6,40 (64,0) |

|

До 0,1 включ. |

0,06 (0,6) |

0,16 (1,6) |

0,32 (3,2) |

0,64 (6,4) |

1,00 (10,0) |

2,00 (20,0) |

|

|

Св. 0,1 до 0,5 включ. |

0,40 (4,0) |

0,64 (6,4) |

1,25 (12,5) |

||||

|

Св. 0,5 |

0,16 (1,6) |

0,40 (4,0) |

0,64 (6,4) |

||||

|

Углеродистые стали по ГОСТ 380-2005, ГОСТ 1050-88 и легированные стали по ГОСТ 4543-71 |

Не ограничивается |

0,25 (2,5) |

0,40 (4,0) |

0,64 (6,4) |

0,80 (8,0) |

||

|

Чугун по ГОСТ 26358-84 |

0 |

0,15 (1,5) |

0,64 (6,4) |

0,80 (8,0) |

1,6 (16,0) |

3,20 (32,0) |

6,40 (64,0) |

|

До 0,1 включ. |

0,06 (0,6) |

0,16 (1,6) |

0,32 (3,2) |

0,64 (6,4) |

1,00 (10,0) |

2,00 (20,0) |

|

|

Св. 0,1 до 0,5 включ. |

0,40 (4,0) |

0,64 (6,4) |

1,25 (12,5) |

||||

|

Св. 0,5 |

0,16 (1,6) |

0,40 (4,0) |

0,64 (6,4) |

||||

|

Коррозионно-стойкие стали и сплавы марок 12Х18Н9Т, 12Х18Н10Т, 20X13, 30X13, 12Х21Н5Т, 07Х16Н6 по ГОСТ 5632-72, 36НХТЮ по ГОСТ 10994-74 и сплавы марок 08Х21Н10Г6, ВНЛ-l, ВНС-25, ВНС-2 |

0 |

2,0 (20) |

3,2 (32) |

5,0 (50) |

8,0 (80) |

16,0 (160) |

42,0 (420) |

|

До 0,1 включ. |

0,8 (8) |

1,2 (12) |

1,6 (16) |

3,2 (32) |

6,4 (64) |

16,0 (160) |

|

|

Св. 0,1 до 1,0 включ. |

0,4 (4) |

0,8 (8) |

1,0 (10) |

2,0 (20) |

4,0 (40) |

8,0 (80) |

|

|

Св. 1,0 |

0,4 (4) |

0,6 (6) |

1,0 (10) |

2,0 (20) |

4,0 (40) |

||

|

Жаропрочная сталь и сплавы марок 03ХН28МДТ, ХН57МТВЮ, 10Х11Н23Т3МР по ГОСТ 5632-72 и сплавы марок ЭП700, ЭП915, ЭП718, ЭП816, ВНЛ-6 |

0 |

8,0 (80) |

12,5 (125) |

20,0 (200) |

30,0 (300) |

42,0 (420) |

|

|

До 0,1 включ. |

3,2 (32) |

4,0 (40) |

6,4 (64) |

12,5 (125) |

25,0 (250) |

||

|

Св. 0,1 до 1,0 включ. |

1,6 (16) |

3,2 (32) |

4,0 (40) |

8,0 (80) |

16,0 (160) |

30,0 (300) |

|

|

Св. 1,0 |

1,6 (16) |

2,5 (25) |

4,0 (40) |

8,0 (80) |

16,0 (160) |

||

|

Жаростойкие и жаропрочные сплавы марок ХН60ВТ, ХН67МВТЮ по ГОСТ 5632-72, Х15Н60 и Х20Н80 по ГОСТ 10994-74 и сплавы марок ЭП666, ЭП642, ЭИ698 |

0 |

25,0 (250) |

32,0 (320) |

42,0 (420) |

|||

|

До 0,1 включ. |

10,0 (100) |

12,5 (125) |

20,0 (200) |

32,0 (320) |

|||

|

Св. 0,1 до 1,0 включ. |

5,0 (50) |

10,0 (100) |

12,5 (125) |

25,0 (250) |

|||

|

Св. 1,0 |

5,0 (50) |

8,0 (80) |

12,5 (125) |

25,0 (250) |

|||

|

Медь и ее сплавы |

Любая |

42,0 (420) |

|||||

Таблица 2

Группа А

|

Давление кислорода, МПа (кгс/см2), не более, для контакта типа 0 при температуре °С, не более |

|||

|

50 |

100 |

150 |

|

|

Асбестовый картон по ГОСТ 2850-95 |

Без ограничения |

||

|

Оконное стекло по ГОСТ 111-2001 |

|||

|

Стекловолокнистый холст |

|||

|

Стекловолокнистые маты |

|||

|

Паронит КП-2 |

10,00 (100,0) |

2,20 (22,0) |

0,30 (3,0) |

|

Сальниковая набивка АФТ по ГОСТ 5152-84 |

0,25 (2,5) |

0,15 (1,5) |

0,10 (1,0) |

|

Фторопласт-4 по ГОСТ 10007-80 |

0,10 (1,0) |

||

|

Антифрикционные материалы на основе фторопласта-4: АФГМ, АФГ-80ВС, Ф4К20 |

|||

|

Резина № 52-775 |

0,12 (1,2) |

0,08 (0,8) |

- |

|

Резина ИРП-1136 |

0,10 (1,0) |

0,06 (0,6) |

- |

|

Графитовая фольга «Графлекс», «Графлен» |

0,4 (4,0) |

||

Таблица 3

Группа А

|

Давление кислорода, МПа (кгс/см2), не более, при типе контакта 1, а и толщине δ, мм, не более |

Давление кислорода, МПа (кгс/см2), не более, при типе контакта 1, b и толщине δ, мм, не более |

||||||||||||

|

0,25 |

0,5 |

1,0 |

2,0 |

4,0 |

0,25 |

0,5 |

1,0 |

2,0 |

4,0 |

||||

|

Листовая фибра по ГОСТ 14613-83 |

- |

8,0 (80) |

3,5 (35) |

1,5 (15) |

0,6 (6) |

- |

15,0 (150) |

7,0 (70) |

3,5 (35) |

1,6 (16) |

|||

|

Резина В-14, В-14-1, Н-1; Н-10; Н-24 |

10,0 (100) |

6,4 (64) |

4,0 (40) |

3,5 (35) |

12,0 (120) |

8,0 (80) |

5,0 (50) |

4,0 (40) |

|||||

|

Резина ТМКЩ по ГОСТ 7338-90 |

|||||||||||||

|

Резина ИРП-1136 |

24,0 (240) |

16,0 (160) |

8,0 (80) |

6,4 (64) |

28,0 (280) |

18,0 (180) |

10,0 (100) |

8,0 (80) |

|||||

|

Резина № 52-775 |

42,0 (420) |

28,0 (280) |

16,0 (160) |

10,0 (100) |

42,0 (420) |

30,0 (300) |

18,0 (180) |

12,0 (120) |

|||||

|

Капроновая смола |

15,0 (150) |

6,4 (64) |

5,0 (50) |

4,5 (45) |

22,0 (220) |

15,0 (150) |

7,5 (75) |

6,4 (64) |

|||||

|

Паронит ПОН* по ГОСТ 481-80 |

8,0 (80) |

5,5 (55) |

16,5 (165) |

12,0 (120) |

10,0 (100) |

||||||||

|

Фторопласт-3 по ГОСТ 13744-87 |

13,0 (130) |

6,4 (64) |

15,0 (150) |

10,0 (100) |

7,5 (75) |

6,4 (64) |

|||||||

|

Поликарбонатная смола (дифлон) |

20,0 (200) |

10,0 (100) |

7,0 (70) |

5,0 (50) |

25,0 (250) |

15,0 (150) |

10,0 (100) |

7,5 (75) |

|||||

|

Фторопласт-4 по ГОСТ 10007-80 |

42,0 (420) |

10,0 (100) |

7,0 (70) |

42,0 (420) |

15,0 (150) |

10,0 (100) |

|||||||

|

Паронит КП-2* |

Без ограничения |

||||||||||||

|

Асбестовый картон по ГОСТ 2850-95 |

|||||||||||||

|

Спирально навитые прокладки из асбеста и паронита КП-2 |

|||||||||||||

|

Герметик свинцовый глет*** по ГОСТ 5539-73 с глицерином дистиллированным по ГОСТ 6824-96 |

15,0 (150) |

12,0 (120) |

8,0 (80) |

5,5 (55) |

- |

22,0 (220) |

15,0 (150) |

9,6 (96) |

6,4 (64) |

- |

|||

|

Герметик УТ-31, У-30М*** по ГОСТ 13489-79 |

25,0 (250) |

12,0 (120) |

6,4 (64) |

3,6 (36) |

30,0 (300) |

7,2 (72) |

4,5 (45) |

||||||

|

Герметик 5Ф-13К*** |

25,0 (250) |

13,0 (130) |

9,0 (90) |

28,0 (280) |

15,0 (150) |

12,0 (120) |

|||||||

|

Фторопластовый уплотнительный материал ФУМ*4 |

22,0 (220) |

25,0 (250) |

|||||||||||

|

Свинцовый глет (на воде) по ГОСТ 5539-73 |

Без ограничения |

||||||||||||

|

Графитовая фольга «Графлекс», «Графлен» |

42,0 (420) |

36,0 (360) |

30,0 (300) |

18,0 (180) |

42,0 (420) |

38,0 (380) |

32,0 (320) |

22,0 (220) |

|||||

* Парониты допускается применять при температуре до +200 °С.

** (Исключена, Изм. № 2).

*** Наличие герметика вне разъема не допускается.

*4 Допускается использование по типу контакта 5, а.

Таблица 4

Группа А

|

Давление кислорода, МПа (кгс/см2), не более для контакта типа 2, размерах d или δ, мм, не более |

|||||

|

2 |

3 |

4 |

7 |

10 |

|

|

Резина В-14, В-14-1 |

5,0 (50) |

4,5 (45) |

4,0 (40) |

3,0 (30) |

1,6 (16) |

|

Резина В-14 или В-14-1, покрытая слоем смазки ВНИИНП-282 или ВНИИНП-283 толщиной 50 мкм |

8,0 (80) |

6,5 (65) |

5,0 (50) |

3,5 (35) |

2,4 (24) |

|

Поликарбонатная смола (дифлон) |

7,0 (70) |

6,0 (60) |

5,0 (50) |

4,5 (45) |

2,4 (24) |

|

Капроновая смола |

|||||

|

Фторопласт-3 по ГОСТ 13744-87 |

7,5 (75) |

7,0 (70) |

6,4 (64) |

4,5 (45) |

3,5 (35) |

|

Фторопласт-4 по ГОСТ 10007-80 |

15,0 (150) |

12,0 (120) |

10,0 (100) |

7,5 (75) |

6,4 (64) |

|

Сальниковая набивка АФТ по ГОСТ 5152-84 |

Без ограничения |

36,0 (360) |

25,0 (250) |

||

|

Шнуровой прографиченный асбест по ГОСТ 1779-83 |

Без ограничения |

||||

|

Резина ИРП-1136 |

10,0 (100) |

9,0 (90) |

8,0 (80) |

6,4 (64) |

4,8 (48) |

|

Резина № 52-775 |

18,0 (180) |

15,0 (150) |

12,0 (120) |

8,0 (80) |

6,4 (64) |

|

Материалы на основе фторопласта-4: |

|||||

|

АФГМ, АФГ-80ВС, ФН-1, Ф4К20, ФКН-7, ФКН-14 |

|||||

|

Графитовая фольга «Графлекс», «Графлен» |

32,0 (320) |

28,0 (280) |

24,0 (240) |

20,0 (200) |

14,0 (140) |

Таблица 5

Группа А

|

Давление кислорода, МПа (кгс/см2), не более |

||||||

|

при типе контакта 3, b при диаметре таблетки, мм, не более |

при типе контакта 3, с при ширине кольца, мм, не более |

|||||

|

5 |

15 |

1,5 |

2,0 |

3,0 |

4,0 |

|

|

Резина В-14, В-14-1, Н-1, Н-10 |

3,0 (30) |

- |

6,4 (64) |

4,0 (40) |

3,5 (35) |

3,0 (30) |

|

Резина ТМКЩ по ГОСТ 7338-90 |

||||||

|

Капроновая смола |

4,0 (40) |

0,1 (1) |

8,0 (80) |

6,4 (64) |

4,5 (45) |

4,0 (40) |

|

Фторопласт-3 по ГОСТ 13744-87 |

||||||

|

Поликарбонатная смола (дифлон) |

4,5 (45) |

0,1 (1) |

9,0 (90) |

7,0 (70) |

3,5 (35) |

3,0 (30) |

|

Фторопласт-4 по ГОСТ 10007-80 |

6,4 (64) |

0,2 (2) |

25,0 (250) |

10,0 (100) |

8,5 (85) |

7,0 (70) |

|

Паронит КП-2 |

25,0 (250) |

10,0 (100) |

42,0 (420) |

42,0 (420) |

25,0 (250) |

15,0 (150) |

|

Резина ИРП-1136 |

4,8 (48) |

0,2 (2) |

10,0 (100) |

8,0 (80) |

6,4 (64) |

4,8 (48) |

|

Резина № 52-775 |

8,0 (80) |

0,4 (4) |

18,0 (180) |

12,0 (120) |

10,0 (100) |

8,0 (80) |

|

Материалы на основе фторопласта-4: АФГМ, Ф4К20, АФГ-80ВС, ФН-1, ФКН-7, ФКН-14 |

7,5 (75) |

0,3 (3) |

25,0 (250) |

10,0 (100) |

8,5 (85) |

7,0 (70) |

Таблица 6

Группа А

|

Давление кислорода, МПа (кгс/см2), не более |

||

|

при типе контакта 4, b |

при типе контакта 4, с* |

|

|

Резины Н-1, Н-10, Н-24 |

0,6 (6) |

6,4 (64) |

|

Резина ИРП-1136 |

1,2 (12) |

12,0 (120) |

|

Резина № 52-775 |

1,6 (16) |

16,0 (160) |

* Материал покрыт латунной или медной фольгой толщиной 0,1 - 0,2 мм.

(Измененная редакция, Изм. № 2).

Таблица 7

Группа А

|

Толщина покрытия, мкм, не более |

Давление кислорода, МПа (кгс/см2), не более |

|

|

Контакт типа 5, b |

||

|

Грунтовка ВЛ-02 по ГОСТ 12707-77 |

7 |

15,0 (150) |

|

Грунтовка АК-070 |

12,0 (120) |

|

|

Грунтовка ФЛ-03К по ГОСТ 9109-81 |

10 |

10,0 (100) |

|

Эмаль ВЛ-725 |

||

|

Грунт ВЛ-02 по ГОСТ 12707-77 |

15 |

8,0 (80) |

|

Многослойные покрытия: грунтовка ГФ-20 плюс эмаль ГФ-245 по ГОСТ 5971-78 |

40 |

3,0 (30) |

|

Грунтовка АК-070 |

0,8 (8) |

|

|

Эмаль ХВ-130 |

||

|

Эмаль НЦ-132К по ГОСТ 6631-74 |

30 |

0,2 (2) |

|

Эмаль АС-730 |

60 |

|

Таблица 8

Группа А

|

Объемная доля кислорода в смеси, %, для контакта типа 0 и давлении 0,1 МПа (1 кгс/см2) |

|

|

Пленка ПЭТФ |

21 |

|

Пенополиуретан ППУ-3Н, ППУ-304Н |

23** |

|

Пенопласт ФРП-1 |

|

|

Плиточный пенопласт ПХВ |

25 |

|

Стекловолокнистый холст |

100 |

|

Нити и волокна стеклянные однонаправленные |

|

|

Стеклянное волокно по ГОСТ 10727-91 |

|

|

Стекловолокнистые маты |

|

|

Минеральная вата* по ГОСТ 4640-93 |

|

|

Песок, щебень перлитовые вспученные по ГОСТ 10832-91 |

|

|

Асбестовый картон по ГОСТ 2850-95 |

|

|

Хризотиловый асбест по ГОСТ 12871-93 |

|

|

Асбестовый шнур по ГОСТ 1779-83 |

|

|

Пенопласт ФРП-2Н |

48** |

|

Пенопласт «Криофин» |

|

|

Ткани льняные огнезащищенные: |

|

|

арт. 11201 |

27 |

|

арт. 11119 |

28 |

|

Винилискожа арт. 86050 |

22 |

|

Ткань из пряжи терлон № 20/2 |

35 |

|

Нетканый иглопробивной материал из волокон терлон |

|

|

Ткань угольная КУТ |

45 |

|

Ткань фторопластовая арт. 21851 |

|

|

Ткань «Полифен» |

|

|

Ткань «Лола» |

50 |

* Содержание органических примесей не должно превышать 0,45 % по массе.

** При наличии покрытия из негорючих материалов предельная концентрация кислорода 100 % (объемных).

Таблица 9

Группа А

|

Давление, МПа (кгс/см2), не более для типа контакта 5, а |

Давление, МПа (кгс/см2), не более, при типе контакта 5, b при толщине слоя δ, мкм, не более |

|||||||||

|

20 |

40 |

50 |

100 |

200 |

250 |

500 |

без ограничения |

|||

|

Дистиллированная вода по ГОСТ 6709-72 |

Без ограничения |

|||||||||

|

Жидкости ПЭФ и МФЖ |

42,0 (420) |

42,0 (420) |

25,0 (250) |

16,0 (160) |

||||||

|

Смазки ВНИИНП-229, ВНИИНП-280 и ВНИИНП-282 |

25,0 (250) |

16,0 (160) |

6,4 (64) |

4,0 (40) |

1,6 (16) |

|||||

|

Смазка СК2-06 |

30,0 (300) |

16,0 (160) |

||||||||

|

Смесь: глицерина по ГОСТ 6824-96 50 % и дистиллированной воды по ГОСТ 6709-72 50 % |

16,0 (160) |

6,40 (64) |

4,0 (40) |

1,6 (16) |

||||||

|

Глицерин по ГОСТ 6824-76 |

25,0 (250) |

4,0 (40) |

1,6 (16) |

0,64 (6,4) |

||||||

|

Смазка ВНИИНП-271 и ВНИИНП-274 по ГОСТ 19337-73 |

4,0 (40) |

0,64 (6,4) |

0,16 (1,6) |

Применять не рекомендуется |

||||||

|

Смазка ВНИИНП-257 и ВНИИНП-214 |

1,6 (16) |

0,16 (1,6) |

Применять не рекомендуется |

|||||||

|

Смазка «Нибелунг» |

42,0 (420) |

25,0 (250) |

16,0 (160) |

6,4 (64) |

4,0 (40) |

1,6 (16) |

||||

|

Смазка «Криогель» |

||||||||||

|

Смазка Fomblin СR 861 |

42,0 (420) |

25,0 (250) |

11,0 (110) |

6,0 (60) |

5,0 (50) |

3,0 (30) |

2,5 (25) |

|||

|

Смазка Fomblin GRM 30 |

42,0 (420) |

28,0 (280) |

17,5 (175) |

15,0 (150) |

10,0 (100) |

7,0 (70) |

||||

|

Компрессорная жидкость LC 80 |

42,0 (420) |

26,0 (260) |

17,5 (175) |

|||||||

Таблица 10

Группа Б

|

τ0, ч |

Давление кислорода, МПа (кгс/см2), не более, для контакта типа M1 для размера d, мм, не менее |

||||||

|

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

|||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

2·105 |

5,0 (50,0) |

20,0 (200) |

||||

|

2·106 |

0,16 (1,6) |

4,0 (40) |

12,5 (125) |

16,0 (160) |

20,0 (200) |

||

|

0,8·107 |

Не рекомендуется |

1,0 (10) |

4,0 (40) |

6,4 (64) |

|||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71. Чугуны по ГОСТ 26358-84 |

2·105 |

2,0 (20) |

|||||

|

2·106 |

Не рекомендуется |

0,5 (5) |

16,0 (160) |

42,0 (420) |

|||

|

0,8·107 |

Не рекомендуется |

0,2 (2) |

2,0 (20) |

||||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71 с покрытиями из органосиликатных материалов |

2·105 |

||||||

|

2·106 |

32,0 (320) |

42,0 (420) |

|||||

|

0,8·107 |

25,0 (250) |

32,0 (320) |

|||||

|

Коррозионно-стойкие стали по ГОСТ 5632-72 |

2·105 |

Не рекомендуется |

42,0 (420) |

||||

|

2·106 |

Не рекомендуется |

1,2 (12) |

|||||

|

0,8·107 |

Не рекомендуется |

0,25 (2,5) |

|||||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

2·105 |

12,5 (125) |

20,0 (200) |

20,0 (200) |

|||

|

2·106 |

2,5 (25) |

10,0 (100) |

16,0 (160) |

||||

|

0,8·107 |

0,64 (6,4) |

2,5 (25) |

6,4 (64) |

10,0 (100) |

16,0 (160) |

||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71. Чугуны по ГОСТ 26358-84 |

2·105 |

42,0 (420) |

|||||

|

2·106 |

|||||||

|

0,8·107 |

1,6 (16) |

||||||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71 с покрытиями из органосиликатных материалов |

2·105 |

42,0 (420) |

|||||

|

2·106 |

|||||||

|

0,8·107 |

32,0 (320) |

||||||

|

Коррозионно-стойкие стали по ГОСТ 5632-72 |

2·105 |

42,0 (420) |

|||||

|

2·106 |

|||||||

|

0,8·107 |

25,0 (250) |

||||||

Продолжение табл. 10

|

Материал |

τ0, ч |

Давление кислорода, МПа (кгс/см2), не более, для контакта типа М4, b для размера δ, мм, не менее |

||||

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

||

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

2·105 |

10,0 (100) |

20,0 (200) |

20,0 (200) |

20,0 (200) |

|

|

2·106 |

1,6 (16) |

6,4 (64) |

16,0 (160) |

|||

|

0,8·107 |

0,5 (5) |

1,6 (16) |

6,4 (64) |

16,0 (160) |

||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71. Чугуны по ГОСТ 26358-84 |

2·105 |

2,0 (20) |

42,0 (420) |

|||

|

2·106 |

Не рекомендуется |

|||||

|

0,8·107 |

Не рекомендуется |

12,0 (120) |

||||

|

Стали по ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71 с покрытиями из органосиликатных материалов |

2·105 |

42,0 (420) |

||||

|

2·106 |

||||||

|

0,8·107 |

25,0 (250) |

32,0 (320) |

||||

|

Коррозионно-стойкие стали по ГОСТ 5632-72 |

2·105 |

4,0 (40) |

42,0 (420) |

|||

|

2·106 |

2,0 (20) |

10,0 (100) |

||||

|

0,8·107 |

0,4 (4) |

2,0 (20) |

10,0 (100) |

25,0 (250) |

||

Таблица 11

Группа Б

|

Диаметр или толщина, мм, не менее |

Давление кислорода, МПа (кгс/см2), не более для контакта типа 0 |

||

|

τ0 = 2·104 ч |

τ0 = 2·105 ч |

||

|

Фторопласт-4 по ГОСТ 10007-80 |

1,5 |

4,8 (48) |

2,0 (20) |

|

Антифрикционные материалы на основе фторопласта-4: АФГМ, АФГ-80ВС, Ф4К20 |

|||

|

Прессовочные материалы АГ-4 по ГОСТ 20437-89, ДСВ по ГОСТ 17478-95 |

1,0 |

1,2 (12) |

0,4 (4) |

|

2,0 |

2,0 (20) |

0,7 (7) |

|

|

Стеклопластик 27-63С |

1,0 |

2,0 (20) |

0,7 (7) |

|

2,0 |

2,4 (24) |

1,0 (10) |

|

|

Стеклотекстолит СТЭФ по ГОСТ 12652-74 |

2,0 |

2,0 (20) |

0,7 (7) |

|

Стеклотекстолит СКТФ-5КТ |

|||

|

Поликарбонатная смола (дифлон) |

1,0; 2,0 |

0,3 (3); 1,2 (12) |

0,1 (1); 0,4 (4) |

|

Поливинилхлорид (винипласт листовой) по ГОСТ 9639-71 |

|||

|

Органическое техническое стекло по ГОСТ 17622-72 |

|||

|

Резины* Н-10, В-14, ИРП-4327 |

|||

|

Резина ИРП-1136 |

2,0 |

4,0 (40) |

1,6 (16) |

|

Резина № 52-775 |

2,0 |

6,4 (64) |

2,4 (24) |

|

Конструкционный текстолит по ГОСТ 5-78 |

1,0 |

0,8 (8) |

0,3 (3) |

|

Электротехнический листовой стеклотекстолит по ГОСТ 12652-74 |

1,0 |

0,3 (3) |

0,1 (1) |

|

2,0 |

0,8 (8) |

0,3 (3) |

|

|

Пленка ПЭТФ |

0,1 |

0,3 (3) |

0,1 (1) |

|

Техническая кожа, чепрак по ГОСТ 20836-75 |

2,0 |

0,8 (8) |

0,3 (3) |

|

Графитовая фольга «Графлекс», «Графлен» |

1,0 |

18,0 (180) |

4,8 (48) |

______________

* Выбор резиновых рукавов для газовой сварки, резки металлов - по ГОСТ 9356-75.

Табл. 1 - 11. (Измененная редакция, Изм. № 1, 2).

Таблица 11а

|

Давление кислорода, МПа (кгс/см2), не более |

||||||||||||

|

при τ0 = 2·104 ч и контакте типа |

при τ0 = 2·105 ч и контакте типа |

|||||||||||

|

1, а |

1, b |

1, а |

1, b |

|||||||||

|

при толщине δ, мм, не более |

||||||||||||

|

1 |

2 |

4 |

1 |

2 |

4 |

1 |

2 |

4 |

1 |

2 |

4 |

|

|

Резина В-14, B-14-1, Н-1, Н-10, Н-24 |

24,0 (240) |

14,0 (140) |

11,0 (110) |

27,0 (270) |

18,0 (180) |

12,0 (120) |

8,0 (80) |

4,8 (48) |

4,0 (40) |

10,0 (100) |

6,4 (64) |

4,8 (48) |

|

Резина ТМКЩ по ГОСТ 7338-90 |

||||||||||||

|

Резина ИРП-1136 |

42,0 (420) |

28,0 (280) |

20,0 (200) |

42,0 (420) |

30,0 (300) |

22,0 (220) |

28,0 (280) |

18,0 (180) |

10,0 (100) |

30,0 (300) |

20,0 (200) |

12,0 (120) |

|

Резина № 52-775 |

42,0 (420) |

32,0 (320) |

42,0 (420) |

34,0 (340) |

42,0 (420) |

24,0 (240) |

16,0 (160) |

42,0 (420) |

26,0 (260) |

18,0 (180) |

||

|

Капроновая смола |

26,0 (260) |

17,0 (170) |

13,0 (130) |

28,0 (280) |

20,0 (200) |

14,0 (140) |

9,6 (96) |

6,4 (64) |

4,8 (48) |

12,0 (120) |

8,0 (80) |

6,4 (64) |

|

Поликарбонатная смола (дифлон) |

||||||||||||

|

Листовая фибра по ГОСТ 14613-83 |

||||||||||||

|

Фторопласт-3 по ГОСТ 13744-87 |

42,0 (420) |

26,0 (260) |

18,0 (180) |

42,0 (420) |

28,0 (280) |

20,0 (200) |

26,0 (260) |

16,0 (160) |

9,6 (96) |

28,0 (280) |

18,0 (180) |

10,0 (100) |

|

Паронит ПОН по ГОСТ 481-80 |

||||||||||||

|

Фторопласт-4 по ГОСТ 10007-80 |

42,0 (420) |

30,0 (300) |

22,0 (220) |

42,0 (420) |

32,0 (320) |

24,0 (240) |

30,0 (300) |

20,0 (200) |

12,0 (120) |

32,0 (320) |

22,0 (220) |

14,0 (140) |

|

Антифрикционные материалы на основе фторопласта-4: Ф4К20, АФГ-80ВС, АФГМ |

||||||||||||

|

Герметик 5Ф-13К |

32,0 (320) |

22,0 (220) |

- |

36,0 (360) |

24,0 (240) |

- |

14,0 (140) |

10,0 (100) |

- |

16,0 (160) |

12,0 (120) |

- |

|

Герметик УТ-31, УТ-30М по ГОСТ 13489-79 |

22,0 (220) |

12,0 (120) |

- |

26,0 (260) |

18,0 (180) |

- |

7,0 (70) |

4,8 (48) |

- |

9,0 (90) |

6,4 (64) |

- |

|

Графитовая фольга «Графлекс», «Графлен» |

42,0 (420) |

36,0 (360) |

42,0 (420) |

38,0 (380) |

36,0 (360) |

28,0 (280) |

38,0 (380) |

30,0 (300) |

||||

Таблица 11б

|

Давление кислорода, МПа (кгс/см2), не более, при контакте типа 2 |

||||||||||

|

τ0 = 2·104 ч |

τ0 = 2·105 ч |

|||||||||

|

Толщина δ или диаметр d, мм, не более |

||||||||||

|

2 |

3 |

4 |

7 |

10 |

2 |

3 |

4 |

7 |

10 |

|

|

Резина В-14, В-14-1, Н-1, Н-10, Н-24 |

14,0 (140) |

12,0 (120) |

11,0 (110) |

7,0 (70) |

5,0 (50) |

6,4 (64) |

5,0 (50) |

4,5 (45) |

3,5 (35) |

2,4 (24) |

|

Резина ТКМЩ по ГОСТ 7338-90 |

||||||||||

|

Резина ИРП-1136 |

28,0 (280) |

24,0 (240) |

20,0 (200) |

16,0 (160) |

12,0 (120) |

18,0 (180) |

13,0 (130) |

10,0 (100) |

8,0 (80) |

6,4 (64) |

|

Капроновая смола |

18,0 (180) |

16,0 (160) |

14,0 (140) |

9,6 (96) |

7,0 (70) |

8,0 (80) |

7,0 (70) |

6,4 (64) |

5,0 (50) |

3,5 (35) |

|

Поликарбонатная смола (дифлон) |

||||||||||

|

Фторопласт-3 по ГОСТ 13744-87 |

28,0 (280) |

24,0 (240) |

18,0 (180) |

14,0 (140) |

10,0 (100) |

18,0 (180) |

13,0 (130) |

9,0 (90) |

7,0 (70) |

5,0 (50) |

|

Фторопласт-4 по ГОСТ 10007-80 |

36,0 (360) |

32,0 (320) |

24,0 (240) |

18,0 (180) |

12,0 (120) |

20,0 (200) |

16,0 (160) |

12,0 (120) |

10,0 (100) |

8,0 (80) |

|

Антифрикционные материалы на основе фторопласта-4: Ф4К20, АФГ 80ВС, АФГМ |

||||||||||

|

Сальниковая набивка АФТ по ГОСТ 5152-84 |

42,0 (420) |

36,0 (360) |

42,0 (420) |

38,0 (380) |

30,0 (300) |

|||||

|

Графитовая фольга «Графлекс», «Графлен» |

42,0 (420) |

32,0 (320) |

24 (240) |

38,0 (380) |

26,0 (260) |

20,0 (200) |

||||

Табл. 11а, 11б. (Измененная редакция, Изм. № 1, 2).

Таблица 12

Группа Б

|

Давление кислорода, МПа (кгс/см2), не более |

||||||||||||||

|

при τ0 = 2·104 ч и типе контакта |

при τ0 = 2·105 ч и типе контакта |

|||||||||||||

|

3, а |

3, b |

3, c |

3, а |

3, b |

3, c |

|||||||||

|

d, мм, не более |

δ, мм, не более |

d, мм, не более |

δ, мм, не более |

|||||||||||

|

5 |

10 |

15 |

3 |

6 |

8 |

5 |

10 |

15 |

3 |

6 |

8 |

|||

|

Резина В-14, В-14-1, Н-1, Н-10 |

1,6 (16) |

12,5 (125) |

10,0 (100) |

2,4 (24) |

12,5 (125) |

10,0 (100) |

2,4 (24) |

0,6 (6) |

5,0 (50) |

4,0 (40) |

1,0 (10) |

5,0 (50) |

4,0 (40) |

1,5 (15) |

|

Резина ТМКШ, по ГОСТ 7338-90 |

||||||||||||||

|

Поликарбонатная смола (дифлон) |

||||||||||||||

|

Капроновая смола |

||||||||||||||

|

Фторопласт-3 по ГОСТ 13744-87 |

5,0 (50) |

30,0 (300) |

25,0 (250) |

12,0 (120) |

30,0 (300) |

25,0 (250) |

12,0 (120) |

1,6 (16) |

10,0 (100) |

8,0 (80) |

4,0 (40) |

12,0 (120) |

8,0 (80) |

4,0 (40) |

|

Фторопласт-4 по ГОСТ 10007-80 |

10,0 (100) |

32,0 (320) |

28,0 (280) |

15,0 (150) |

32,0 (320) |

28,0 (280) |

12,0 (120) |

3,2 (32) |

12,0 (120) |

9,0 (90) |

6,4 (64) |

15,0 (150) |

9,0 (90) |

6,4 (64) |

|

Резина ИРП-1136 |

6,4 (64) |

30,0 (300) |

25,0 (250) |

13,0 (130) |

30,0 (300) |

25,0 (250) |

13,0 (130) |

2,0 (20) |

12,0 (120) |

8,0 (80) |

4,8 (48) |

14,0 (140) |

8,0 (80) |

4,8 (48) |

|

Резина № 52-775 |

10,0 (100) |

36,0 (360) |

30,0 (300) |

16,0 (160) |

36,0 (360) |

30,0 (300) |

14,0 (140) |

3,6 (36) |

14,0 (140) |

10,0 (100) |

6,4 (64) |

16,0 (160) |

10,0 (100) |

6,4 (64) |

|

Материалы на основе фторопласта-4: АФШ, АФР-80ВС, Ф4К20, ФКН-7, ФКН44, ФН-1 |

10,0 (100) |

32,0 (320) |

28,0 (280) |

15,0 (150) |

32,0 (320) |

28,0 (280) |

12,0 (120) |

3,2 (32) |

12,0 (120) |

9,0 (90) |

6,4 (64) |

15,0 (150) |

9,0 (90) |

6,4 (64) |

Таблица 13

Группа Б

|

Давление кислорода, МПа (кгс/см2), не более, при τ0 = 2·105, ч, при типе контакта |

|||

|

4, а** |

4, b |

4, с* |

|

|

Резина Н-1, Н-10, Н-24 |

0,45 (4,5) |

2,4 (24) |

15,0 (150) |

|

Резина ИРП-1136 |

1,6 (16) |

4,8 (48) |

28,0 (280) |

|

Резина № 52-775 |

2,4 (24) |

6,4 (64) |

36,0 (360) |

______________

* Материал покрыт латунной или медной фольгой толщиной 0,1 ÷ 0,2 мм.

** Для мембран кислородных редукторов при установке на входе в редуктор металлокерамических фильтров допускаемое давление увеличивается до 2,5 МПа (25 кгс/см2).

Табл. 12, 13. (Измененная редакция, Изм. № 1, 2).

Таблица 14

Группа В

|

Давление кислорода, МПа (кгс/см2), не более, при скорости потока, м/с, не более |

|||||

|

50 |

30 |

16 |

6 |

3 |

|

|

Углеродистая сталь по ГОСТ 380-2005, ГОСТ 1050-88 и легированная сталь по ГОСТ 19281-89, ГОСТ 4543-71 |

- |

1,6 (16) |

4,0 (40) |

10,0 (100) |

25,0 (250) |

|

Алюминиевые сплавы по ГОСТ 1583-93, ГОСТ 4784-97 |

1,6 (16) |

4,0 (40) |

10,0 (100) |

42,0 (420) |

|

|

Коррозионно-стойкая сталь по ГОСТ 5632-72 |

|||||

|

Медь, сплавы на основе меди и никеля по ГОСТ 617-2006, ГОСТ 859-78, ГОСТ 493-79, ГОСТ 5017-2006, ГОСТ 15527-2004, ГОСТ 17711-93, ГОСТ 18175-78, ГОСТ 492-2006 |

42,0 (420) |

||||

(Измененная редакция, Изм. № 2).

______________

* В местах местных сужений трубопроводов (на длине не более 30 диаметров трубопроводов) для установки регулирующих и других устройств расчетную скорость потока допускается увеличивать до 60 м/с независимо от материала трубопровода.

Таблица 15

Группа В

|

Давление кислорода, МПа (кгс/см2), не более |

в арматуре отключения КИП (Dy ≤ 6 мм) |

||||||||||||

|

в запорной арматуре |

в регулирующей арматуре |

||||||||||||

|

при управлении |

|||||||||||||

|

местном |

дистанционном4 |

местном |

дистанционном4 |

||||||||||

|

корпус |

детали запорного устройства |

корпус |

детали запорного устройства |

корпус |

детали запорного устройства |

корпус |

детали запорного устройства |

корпус |

шпиндель с запорным кочусом ≥ 60°, детали запорного устройства |

||||

|

Алюминиевые сплавы1 по ГОСТ 1583-93, ГОСТ 4784-97 |

1,6 (16) |

Не применяются |

|||||||||||

|

Чугуны по ГОСТ 26358-84 |

1,6 (16) |

1,6 (16) |

1,6 (16) |

0,6 (6) |

1,6 (16) |

1,6 (16) |

1,6 (16) |

||||||

|

Углеродистые стали по ГОСТ 380-2005, ГОСТ 1050-88 и легированные стали по ГОСТ 4543-71, ГОСТ 19281-89 |

|||||||||||||

|

Коррозионно-стойкие стали по ГОСТ 5632-725 |

6,4 (64) |

6,42 (64) |

6,4 (64) |

16,52 (165) |

4,0 (40) |

4,03 (40) |

6,4 (64) |

16,52 (165) |

25,0 (250) |

||||

|

Медь, сплавы на основе меди по ГОСТ 859-78, ГОСТ 493-79, ГОСТ 5017-2006, ГОСТ 15527-2004, ГОСТ 17711-93, ГОСТ 18175-78 |

42 (420) |

||||||||||||

______________

1 Детали запорных устройств из алюминиевых сплавов изготовляют только плоскими.

2 При давлениях св. 4 МПа (40 кгс/см2) одна из деталей должна быть из сплавов на основе меди.

3 При давлениях св. 1,6 МПа (16 кгс/см2) одна из деталей должна быть из сплавов на основе меди.

4 Предохранительная арматура (клапаны и мембраны) должна изготовляться как запорная с дистанционным управлением.

5 Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из коррозионно-стойких сталей.

(Измененная редакция, Изм. № 1, 2).

Табл. 16, 17. (Исключены, Изм. № 1).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОДЫ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МАСЛА НА ПОВЕРХНОСТИ КИСЛОРОДНОГО ОБОРУДОВАНИЯ

1. Применяемые материалы, реактивы, аппаратура и посуда

1.1. Растворители типа хлористого метилена по ГОСТ 9968-86 и хладона 122.

1.2. Электронные флуориметры типа «Флюорат-02-3М», «Квант», ЭФ-3МА.

1.3. Электроизоляционные ткани из стеклянных нитей.

1.4. Ультрафиолетовые осветители с пороговой чувствительностью 50 мг/м2.

1.5. Стеклянные мензурки, мерные колбы или цилиндры вместимостью 100 см3.

2. Определение содержания масла на поверхности изделий

2.1. Наличие масла на открытой поверхности проверяют визуально при облучении контролируемой поверхности ультрафиолетовыми осветителями с пороговой чувствительностью 50 мг/м2.

2.2. Для количественного определения содержания масла на поверхности изделия следует применять люминесцентный метод с использованием электронных флуориметров, указанных в п. 1.2.

2.2.1. С контролируемой поверхности изделия берется проба жировых загрязнений методом протирки участков открытой поверхности салфетками из стеклоткани размером 10×10 см.

2.2.2. Предварительно салфетки обезжиривают в 10 - 50 см3 растворителя и определяют содержание в нем масла. «Фон» растворителя после обезжиривания салфеток должен соответствовать или быть достаточно близким к фону чистого растворителя, в противном случае обезжиривание салфеток следует повторить.

2.2.3. Обезжиренную салфетку смачивают растворителем и протирают не менее 100 см2 контролируемой поверхности.

Салфетку с пробой жировых загрязнений промывают в 10 см3 растворителя в течение 3 - 5 мин и определяют содержание масла в растворителе при помощи одного из электронных флуориметров.

Пробы с контролируемой поверхности берутся последовательно несколькими салфетками до тех пор, пока «фон» растворителя после промывки последней салфетки не будет соответствовать «фону» чистого растворителя.

2.2.4. Содержание масла на проконтролированной поверхности X в мг/м2 после каждой пробы, рассчитывают по формуле

![]()

где G2 - количество масла в 10 см3 растворителя после промывки использованной салфетки, мг;

G1 - количество масла в 10 см3 растворителя («фон» растворителя), мг;

S - поверхность изделия, протертая салфеткой, см2.

Количество жировых загрязнений на контролируемой поверхности изделия определяется путем суммирования всех результатов.

2.2.5. Если конструкция изделия не позволяет взять пробу с контролируемой поверхности, определение содержания масла на ней может быть проведено методом контрольного обезжиривания. При этом определяется содержание масла в растворителе перед обезжириванием и после его проведения.

2.2.6. Содержание масла на контролируемой поверхности X в мг/м2 рассчитывают по формуле

![]()

где G1 и G2 - содержание масла в растворителе до и после обезжиривания, мг/дм3;

V - объем растворителя, слитого из изделия после обезжиривании, дм3;

S - поверхность изделия, м2.

3. Требования безопасности

3.1. Согласно ГОСТ 12.1.005-88 растворители типа хлористого метилена и хладона 122 относятся к 4-му классу опасности. Хладон 122 в концентрациях, превышающих ПДК, обладает наркотическим действием. Хлористый метилен раздражает оболочки глаз и дыхательные пути. При воздействии открытого огня оба растворителя разлагаются с выделением токсичных веществ.

3.2. Предельно допустимые концентрации в воздухе рабочей зоны, мг/м3:

хладон 122 - 3000;

хлористый метилен - 50.

3.3. Все работы с растворителями должны проводиться и вытяжном шкафу. Пролитый растворитель необходимо немедленно убрать при помощи песка или ветоши.

3.4. Приборы для люминесцентного анализа должны устанавливаться в вытяжном шкафу или хорошо вентилируемом помещении при относительной влажности воздуха не более 80 %.

(Новая редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ:

Б.А. Иванов, В.П. Беляков, С.Е. Наркунский.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.01.81 № 361.

3. Срок первой проверки III квартал 1991 г. Периодичность проверки 4 года.

4. Введен впервые.

5. Ссылочные нормативно-технические документы:

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

Приложение 2 |

|

|

Приложение 3 |

|

|

» |

|

|

Приложение 2 |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

Вводная часть |

|

|

Приложение 2 |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

Приложение 2 |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

Приложение 3 |

|

|

Приложение 2 |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

» |

|

|

Приложение 3 |

|

|

Приложение 2 |

(Новая редакция, Изм. № 2).

6. Переиздание, май 1987 г., с Изменением № 1, утвержденным в марте 1987 г. (ИУС 7-87).

Проверен в 1987 г.

Ограничение срока действия снято Постановлением Госстандарта СССР от 30.03.87 № 1045.

СОДЕРЖАНИЕ