РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

РУКОВОДСТВО

ПО РЕМОНТУ АРМАТУРЫ

ВЫСОКИХ ПАРАМЕТРОВ

РД

153-34.1-39.603-99

|

СЛУЖБА

ПЕРЕДОВОГО ОПЫТА ОРГРЭС

|

|

Москва

|

2000

|

Разработано

Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии

и эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель В.Б. КАКУЗИН

Утверждено Департаментом стратегии развития и

научно-технической политики РАО «ЕЭС России» 16.12.99

Первый заместитель начальника А.П.

БЕРСЕНЕВ

|

РУКОВОДСТВО ПО РЕМОНТУ

|

|

|

АРМАТУРЫ ВЫСОКИХ ПАРАМЕТРОВ

|

РД 153-34.1-39.603-99

|

Вводится

в действие

с 01.11.2000

Одним из важнейших элементов, определяющих эксплуатационную

надежность и экономичность работы энергетического оборудования, является

трубопроводная арматура. Особенно высокие требования предъявляются к арматуре,

работающей на энергетических установках высокого давления (рр

≥ 9,8 МПа, t ≥ 540 °С). Опыт эксплуатации энергооборудования

показывает, что большое количество отказов арматуры вызывается низким качеством

ее эксплуатации и ремонта. На многих ТЭС отсутствуют не только технологические

карты ремонта арматуры, но и чертежи общих видов. Ремонтный персонал ТЭС не

имеет данных о материалах, из которых изготовлены подлежащие ремонту детали.

В настоящем Руководстве

рассматриваются вопросы ремонта арматуры на параметры:

|

ПАР

|

ВОДА

|

|

Давление

|

Температура

t,

|

Давление

рр, МПа

|

Температура t,

|

|

pp, МПа (кгс/см2)

|

°С

|

(кгс/см2)

|

°С

|

|

9,8 (100)

|

540 (510)

|

18,1

(185)

|

215

|

|

13,7 (140)

|

560

|

23,5

(240)

|

250

|

|

25,0

(255)

|

545

|

37,3 (380)

|

280

|

В Руководстве приведены

рекомендации по организации ремонта арматуры, технологические указания по

восстановлению деталей, материалы, из которых должны изготавливаться детали

арматуры, их прочностные характеристики и режимы механического, термического и

химико-термического упрочнения.

С выходом настоящего Руководства утрачивает силу

«Руководство по ремонту пароводяной арматуры (фланцевой) на параметры пара: рp = 140 кгс/см2, Тp = 570 °С; рp = 100 кгс/см2, Тp = 540 °С; pp = 100 кгс/см2,

Tp = 510 °С» (М.: СПО ОРГРЭС,

1976).

Детали арматуры по условиям работы можно объединить в

следующие основные группы:

корпусные: корпус и крышка;

шток (шпиндель);

детали затвора и регулирующего органа: тарелка, золотник

(плунжер, шибер) и седло;

крепежные изделия: шпильки, гайки;

резьбовые пары;

сальниковые уплотнения.

Различные условия работы обуславливают предъявление

различных требований к различным группам деталей. Наиболее высоки требования к

деталям затворов и регулирующих органов, эксплуатационная надежность которых

решающим образом определяет качество регулирования.

Условия работы деталей затворов зависят главным образом от

температуры, давления, скорости потока и состава регулируемой среды,

конструктивного исполнения и места установки арматуры в схеме энергоблока.

В пусковой период работы энергоустановок уплотнительные

поверхности деталей затворов подвергаются воздействию грата, шлака, окалины и

других твердых частиц, несущихся вместе с потоком среды. При нестационарных

режимах работы во время пусков и остановов теплосилового оборудования элементы

затворов испытывают отрицательно действующие периодические перепады температуры

(теплосмены), достигающие 250 - 350 °С. Одной из причин преждевременного выхода

из строя регулирующих или запорно-регулирующих органов является эрозионное

повреждение элементов проточной части. Характер и интенсивность износа зависят

от перепада давлений на регулирующих органах, геометрии проточной части и

эрозионной стойкости материала деталей, испытывающих кавитационное воздействие

потока среды.

Для регулирующей арматуры игольчатого типа характерен износ

в виде щелевой эрозии плунжера и седла, для шиберной - в виде эрозии и

задирания поверхности шибера и седла, для поворотной - в виде щелевой и ударной

эрозии золотников. Опыт эксплуатации показал, что арматура, работающая на

перегретом паре, меньше подвергается эрозии, чем арматура, работающая на воде

или влажном паре. Степень эрозионного износа деталей проточной части тем

больше, чем выше перепады давлений.

Наиболее нагруженные и ответственные детали арматуры,

образующие полость, внутри которой протекает транспортируемая среда,

воспринимают значительные напряжения от внутреннего давления среды, теплосмен,

компенсационных усилий со стороны трубопроводов (растяжения, сжатия, кручения),

т.е. работают в условиях сложного напряженного состояния. Поэтому материал

корпуса и крышки должен обладать достаточной жаропрочностью, высоким

сопротивлением теплосменам, однородностью структуры по всему объему и ее

устойчивостью в заданном диапазоне рабочих температур, требуемым уровнем

механических и технологических характеристик. Материал корпусных деталей,

которые подлежат соединению с трубопроводом, должен обладать хорошей

свариваемостью. Его состав и свойства должны соответствовать стали сопряженных

трубопроводов. Материал не должен быть склонен к межкристаллитной коррозии

(МКК) при длительном воздействии транспортируемой среды.

Исходными данными при выборе материалов для корпусов

являются параметры среды. По соответствующим стандартам в зависимости от

температуры определяется тип стали и границы ее использования. Область

применения сталей отечественных марок регламентируется ГОСТ

356-80 [1].

Выбор материалов для изготовления корпусных деталей

производится заводами-изготовителями исходя из параметров среды, при которых

они будут эксплуатироваться. При этом учитываются не только прочностные

характеристики материалов в исходном состоянии, но и их изменение в процессе

длительной эксплуатации при рабочих температурах.

Для ремонтного персонала информация о свойствах материалов,

из которых изготовлены корпусные детали, определяет выбор марок электродов, применяемых

для приварки арматуры к трубопроводу или устранения возможных дефектов.

Длительное время для изготовления корпусов арматуры с

условным проходом до 100 мм заводы-изготовители применяли стальные поковки, а

начиная со 100 мм - стальное литье. В последние годы использование стального

литья для изготовления корпусов арматуры сократилось. Чеховский завод

«Энергомаш» (ЧЗЭМ) для изготовления водяной арматуры с условным проходом до 225

и паровой до 200 мм применяет штампосварные и кованые корпуса.

Прочностные характеристики материалов, применяемых ЧЗЭМ для

изготовления корпусных деталей, приведены в табл. 1.

Таблица 1

Прочностные

характеристики материалов, применяемых для изготовления корпусов арматуры

|

Марка

стали

|

Предельная

температура, °С

|

Предел

текучести, σ02, кгс/мм2 (МПа)

|

Временное

сопротивление разрыву, σВ, кгс/мм2 (МПа)

|

Ударная

вязкость ак, (KCU), кгс·м/см2 (Дж/см2)

|

Твердость, НВ

|

|

25

Л

|

≤ 425

|

≥ 24 (235)

|

≥ 45 (441)

|

≥ 4 (39,2)

|

124 - 151

|

|

20ГСЛ

|

≤ 450

|

≥ 30 (294)

|

≥ 55 (539)

|

≥ 3 (29,4)

|

-

|

|

20ХМФЛ

|

≤ 540

|

≥ 32 (314)

|

≥ 50 (490)

|

≥ 3 (29,4)

|

159 - 223

|

|

15X1М1ФЛ

|

≤ 570

|

≥ 32 (314)

|

≥ 50 (490)

|

≥ 3 (29,4)

|

159 - 223

|

|

20

|

≤ 425

|

≥ 25 (245)

|

≥ 42 (412)

|

-

|

-

|

|

15ГС

|

≤ 450

|

≥ 30 (294)

|

≥ 50 (490)

|

≥ 6 (58,8)

|

-

|

|

15Х1М1Ф

|

≤ 570

|

≥ 32 (314)

|

≥ 50 (490)

|

≥ 5 (49)

|

-

|

Шток (шпиндель) работает в условиях постоянного или

периодического трения при высоких тепломеханических нагрузках, подвергается

различного рода напряжениям сжатия, изгиба, кручения, находится в контакте с

сальниковой набивкой и резьбовой втулкой ходового узла. Для штоков должна

выбираться сталь, имеющая высокое сопротивление релаксации, стабильные

механические свойства, достаточную жаростойкость, высокую

коррозионно-эрозионную стойкость. Кроме того, во время перемещения штока его

цилиндрическая поверхность не должна задираться при удельной нагрузке до 4

кгс/мм2. Для исключения электролитической коррозии штока (шпинделя)

в зоне сальниковой камеры необходимо выбирать такое сочетание материалов штока

и крышки (в которой находится сальник), которое обеспечивало бы минимальную

разность потенциалов. Экспериментально установлено, что при разности их

потенциалов от 30 до 40 мВ и сопротивлении набивки от 200 до 400 Ом

электролитическая коррозия не возникает.

Материалы, применяемые для изготовления штоков (шпинделей)

арматуры различного функционального назначения, приведены в табл. 2.

Таблица 2

Прочностные

характеристики материалов, применяемых для изготовления штоков (шпинделей)

|

Арматура

|

Рабочая среда

|

Материал

(сталь), ГОСТ, защитное покрытие

|

Прочностные

характеристики

|

|

Предел

текучести, σ0,2, кгс/мм2 (МПа)

|

Временное

сопротивление на разрыв σВ, кгс/мм2 (МПа)

|

Ударная

вязкость ак (KCU),

кгс·м/см2 (Дж/см2)

|

|

Вентили

|

Вода

|

30X13, ГОСТ

5632-72 [12]

|

≥ 70 (686)

|

≥ 90 (882)

|

≥ 5 (49,0)

|

|

Пар

|

25X1МФА, ГОСТ

20074-83 [22], химическое

никелирование

|

≥ 68 (667)

|

≥ 83 (814)

|

≥ 6 (58,8)

|

|

Задвижки

|

Вода

|

38Х2МЮА,

ГОСТ

4543-71 [10], антикоррозионное

азотирование

|

≥ 85 (883)

|

≥ 100 (980)

|

≥ 9 (88,2)

|

|

Пар

|

25Х2М1ФА,

ГОСТ

20072-74 [21]

|

≥ 68 (667)

|

≥ 83 (814)

|

≥ 6 (58,8)

|

|

Регулирующие

клапаны

|

Вода, пар

|

38Х2МЮА,

ГОСТ

4543-71 [10], антикоррозионное

азотирование

|

≥ 85 (883)

|

≥ 100 (728)

|

≥ 9 (88,2)

|

|

14X17Н2, ГОСТ

5632-72 [12]

|

≥ 85 (883)

|

≥ 110 (1078)

|

≥ 5 (49,0)

|

|

Х35БТ,

ТУ 14.1.1.272-72

|

≥ 50 (490)

|

≥ 75 (728)

|

≥ 6 (58,8)

|

|

21Х14М2БФ,

ТУ 14.1.4621-88

|

≥ 87,5 (858)

|

≥ 105 (1029)

|

-

|

|

25Х2М1Ф,

ГОСТ

20072-74 [21]

|

≥ 68 (667)

|

≥ 83

|

≥ 6 (58,8)

|

Опыт эксплуатации показал, что

получившие наибольшее распространение для изготовления штоков (шпинделей) стали

25Х2М1Ф и 38Х2МЮА имеют низкую коррозионную стойкость. Сталь 38Х2МЮА

характеризуется коррозионной стойкостью 4 - 5 баллов по десятибалльной шкале,

что соответствует уносу материала 0,06 мм/год на рабочих режимах, сталь 25Х2М1Ф

характеризуется коррозионной стойкостью 6 - 7 баллов, что соответствует уносу

материала 0,42 мм/год. В связи с этим на многих ТЭС при ремонтах арматуры штоки

(шпиндели) из указанных выше марок стали заменяются штоками, изготовленными из

жаропрочных титановых сплавов, характеризующихся коррозионной стойкостью 1

балл, что соответствует уносу материала менее 0,01 мм/год. Титановые сплавы

имеют высокие прочностные характеристики. Так, сплав ВТ9 имеет временное

сопротивление разрыву σв, равное 110 кгс/мм2,

предел текучести σ0,2 равен 98 кгс/мм2. Опыт

эксплуатации штоков из титановых сплавов показывает, что они практически не

подвергаются коррозии в зоне контакта с сальниковой набивкой.

Детали затвора и регулирующего органа - наиболее

ответственные узлы арматуры, определяющие ее эксплуатационную надежность.

Исходя из условий работы арматуры ТЭС материалы уплотнительных поверхностей

деталей затворов должны удовлетворять следующим основным требованиям:

быть стойкими против эрозионного разрушения в условиях

щелевого и ударного воздействия потока среды и иметь эрозионную стойкость не

ниже аустенитной стали 12Х18Н10Т;

обладать высокой стойкостью против задирания поверхности

контакта при возникновении в рабочих условиях удельных нагрузок в пределах 60 -

150 МПа, определяемых выбранными материалами, типоразмерами и конструктивными

особенностями арматуры;

иметь твердость уплотнительной поверхности 38 - 48 HRC при

температуре 20 °С и 35 - 45 HRC при рабочих температурах;

обладать минимальным коэффициентом трения между

уплотнительными элементами;

быть стойкими против общей коррозии в рабочих условиях на

уровне стали 12Х18Н10Т;

обладать стойкостью против межкристаллитной коррозии;

иметь высокую стойкость против «схватывания» при закрытом положении

затвора в рабочих условиях;

сохранять структурную стабильность в процессе длительной

выдержки (не менее 10000 ч) при рабочих температурах;

иметь хорошие технологические свойства при механической

обработке и шероховатость уплотнительной поверхности не ниже Ra = 0,16 мкм.

В основе выбора должны лежать возможности максимального

использования тех свойств материалов, которые для затворов данной конструкции

арматуры и конкретных условий их работы являются наиболее важными. Одновременно

необходимо учитывать экономические и технологические показатели применяемых

материалов и способы изготовления уплотнительных элементов.

В настоящее время основной способ изготовления

уплотнительных поверхностей деталей затвора - наплавка твердыми сплавами.

В зависимости от условий работы арматуры (в запорной -

стойкость против образования задиров и схватывания между уплотнительными

парами; в регулирующей - стойкость против ударной и щелевой эрозии, в

предохранительной - теплосмены и т.п.) применяются следующие марки электродов:

ЦН-6 (в модификациях ЦН-6М и ЦН-6Л) типа ЭН-0Х17Н7С5Г2-30, ЦН-12 (в модификации

ЦН-12М) типа ЭН-1Х16Н8М6С5Г4 и ЦН-2 типа ЭН-У18К62Х30В5С2-40 по ГОСТ

10051-75 [17].

За рубежом для наплавки уплотнительных поверхностей

применяются в основном стеллиты, содержащие до 60 % кобальта. Отечественными аналогами

кобальтовых стеллитов являются электроды ЦН-2 (ГОСТ

10051-75 [17]) - при наплавке с

помощью электросварки и сплав ПР-ВЗК (ГОСТ 21449-75

[25]) - при газовой наплавке.

С развитием способа плазменно-дуговой наплавки ЧЗЭМ для

наплавки уплотнительных поверхностей седел и тарелок запорных задвижек начал

применять в виде гранулированных порошков сплавы на основе никеля, легированные

кремнием и бором, ПГ-ХН80СР2 и ХН80СР3 (ГОСТ-21448-75

[24]). Химический состав и твердость

уплотнительных поверхностей деталей затвора, наплавленных указанными выше

материалами, приведены в табл. 3.

Из наплавочных износостойких материалов наибольшее

распространение при производстве и ремонте арматуры получили электроды ЦН-6Л. Получаемый

при наплавке этими электродами сплав 0Х17Н8С6Г технологичен, имеет малую

склонность к растрескиванию в процессе наплавки и при резких изменениях

температуры в процессе эксплуатации, при температуре около 500 и выше 600 °С

термически упрочняется с повышением твердости выше нормируемого предела. Это

свойство наплавленного металла положительно влияет на его противозадирную

стойкость при сухом трении.

При наплавке уплотнительных поверхностей электродами ЦН-12М

получается сплав 13Х16Н8М6С5Г4Б. Наплавка этими электродами производится с

предварительным и сопутствующим подогревом до 500 °С. Сразу после наплавки

производится отпуск в течение 1 ч (при температуре 700 - 900 °С - для перлитных

сталей и 800 - 900 °С - для аустенитных) с последующим замедленным охлаждением.

Наплавленный металл обладает высокой твердостью при рабочих температурах,

устойчив против общей и межкристаллитной коррозии применительно к условиям

работы пароводяной арматуры. Однако электроды ЦН-12М менее технологичны, чем

ЦН-6Л, наплавленный ими сплав имеет склонность к растрескиванию и пониженную

термостойкость.

Таблица 3

Материалы

уплотнительных поверхностей арматуры

|

Марка

сплава

|

Содержание

элементов, %

|

Твердость HRC

|

Предельная

температура среды, °С

|

|

С

|

Si

|

Мn

|

Сr

|

Ni

|

Мо

|

Со

|

Fe

|

W

|

В

|

|

ЦН-6Л

|

0,05 - 0,12

|

4,8 - 6,4

|

1,0 - 2,0

|

15,0 - 18,0

|

7,0 - 9,0

|

-

|

-

|

Основа

|

-

|

-

|

28 - 37

|

540

|

|

ЦН-12

|

0,08 - 0,18

|

3,8 - 5,2

|

3,0 - 5,0

|

14,0 - 19,0

|

6,5 - 10,5

|

0,5 - 1,2

|

-

|

Основа

|

-

|

-

|

38 - 50

|

600

|

|

ЦН-2

|

1,6 - 2,2

|

1,5 - 2,6

|

-

|

26,0 - 32,0

|

-

|

-

|

59 - 65

|

|

4,0 - 5,0

|

-

|

40 - 50

|

600

|

|

ПГ-СР2

|

0,2 - 0,5

|

2,0 - 3,0

|

-

|

12,0 - 15,0

|

Основа

|

-

|

-

|

≤ 5

|

-

|

1,5 - 2,1

|

38 - 43

|

600

|

|

ПГ-СР3

|

0,4 - 0,7

|

2,5 - 3,5

|

-

|

26,0 - 32,0

|

Основа

|

-

|

-

|

≤ 5

|

-

|

2,0 - 2,8

|

47 - 52

|

600

|

|

ПР-ВЗК

|

1,0 - 1,3

|

2,0 - 2,7

|

-

|

28,0 - 32,0

|

0,5 - 2,0

|

-

|

Основа

|

≤ 2

|

4,0 - 5,0

|

-

|

≥ 40

|

585

|

Коррозионная и эрозионная стойкость относительно стали

12Х18Н10Т уплотнительной поверхности, наплавленной электродами ЦН-6Л, равна

0,9; электродами ЦН-12 - 1,01; электродами ЦН-2 - 1,44; порошком ХН80СР3 - 4,5.

В условиях периодических теплосмен (нестационарный режим

работы) образование трещин на уплотнительных поверхностях, наплавленных

электродами ЦН-12М, - происходит через 25 теплосмен, электродами ЦН-2 - через

750, электродами ЦН-6Л - через 1000, сплавом ХН80СР3 - через 1250 теплосмен.

Трещины образуются преимущественно в зоне сплавления, переходя в наплавленный

металл.

Для устранения явления коробления уплотнительных

поверхностей в процессе эксплуатации необходимо, чтобы коэффициенты линейного

расширения наплавленного слоя и основного металла были близкими по значению.

Для этого при наплавке углеродистых и перлитных сталей необходимо наплавить

подслой аустенитными электродами ЦТ-1 или ЭА-395/9.

При изыскании и выборе материалов для уплотнительных

поверхностей затворов, штоков и других элементов арматуры, работающих в

условиях скоростного потока среды, необходимо пользоваться экспериментальными

данными по их относительной эрозионной стойкости.

Коэффициент эрозионной стойкости Kh определяется как отношение усредненных значений

глубины эрозионного износа образцов из исследуемых материалов и эталонных

образцов из стали 12Х18Н10Т, уровень эрозионной стойкости которой в

отечественном энергетическом арматуростроении принят за единицу.

Рекомендуемые значения

относительной эрозионной стойкости материалов в зависимости от скорости воды

при непрерывном ударном действии потока и твердости материала приводятся ниже:

|

Скорость

воды, м/с

|

30

- 50

|

50 -

100

|

Более

100

|

|

Эрозионная

стойкость Kh

|

0,25

|

0,50

|

0,75

|

|

Твердость

НВ, более

|

250

|

250

|

300

|

Так как одной из основных причин

эрозионного разрушения проточной части арматуры является кавитационное

воздействие потока среды, каждый регулирующий орган должен проверяться на

возможность возникновения кавитации в процессе дросселирования в нем рабочей среды.

Однако при этом Kс как критерий

кавитации не зависит от свойства материалов элементов проточной части. Поэтому

наряду с перепадом давлений, при котором возникает кавитация, ∆ркав,

определяемым по коэффициенту начала кавитации, важное значение приобретает

перепад давлений ∆рэр, при превышении которого возможен

эрозионный износ материалов проточной части. Значение ∆рэр

(МПа) рекомендуется оценивать по эмпирической формуле

∆рэр

= 4,0 Kh.

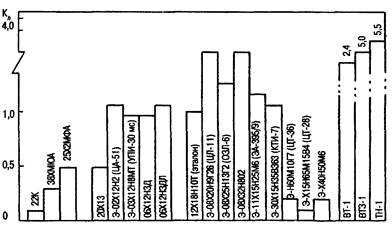

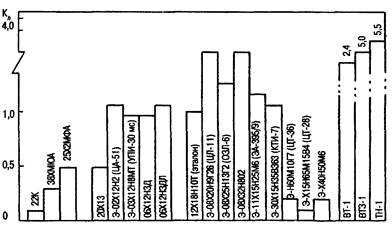

Значения Kh для некоторых сталей и наплавочных сплавов,

применяемых для изготовления деталей проточной части дроссельно-регулирующей

арматуры, приведены в табл. 4 и на рисунке.

Значения Kh электродуговых

наплавок, сталей и титановых сплавов

Таблица 4

Данные

для оценки эрозионной стойкости материалов деталей проточной части регулирующих

органов

|

Деталь

проточной части

|

Материал,

ГОСТ

|

Коэффициент

эрозионной стойкости Kh

относительно стали 12Х18Н10Т

|

Перепад

давлений ∆рэр, МПа

|

|

Корпус, патрубки,

седло, шибер

|

Сталь 25,

|

0,0055

|

0,022

|

|

ГОСТ

1050-88 [3]

|

|

|

|

Сталь 25Л,

|

0,0055

|

0,022

|

|

ГОСТ 977-88

[2]

|

|

|

|

Сталь 20,

|

0,0056

|

0,022

|

|

ГОСТ

1050-88 [3]

|

|

|

|

Шток, плунжер (золотник), седло

|

Сталь 30X13,

|

0,258

|

1,0

|

|

ГОСТ

5949-75 [13]

|

|

|

|

Шток

|

Сталь 14X17Н2,

|

0,74

|

2,95

|

|

ГОСТ

5949-75 [13]

|

|

Уплотнительные поверхности седла и

плунжера (шибера)

|

Сплав на основе никеля

|

0,83

|

3,32

|

|

ХН80СР2

|

|

Сплав на основе железа

|

0,90

|

3,6

|

|

ЦН-6

|

|

Корпус, патрубки, шток, плунжер (шибер),

седло, защитные рубашки

|

Сталь 12X18Н10Т,

|

1,0

|

4,0

|

|

ГОСТ

5949-75 [13]

|

|

Уплотнительные и контактные поверхности

затвора, плунжер

|

Сплав на основе железа

|

1,12

|

4,5

|

|

ЦН-12

|

|

Сплав на основе кобальта

|

1,44

|

5,75

|

|

ЦН-2

|

|

Корпус, патрубки, шток

|

Сплав на основе титана

|

2,44

|

9,75

|

|

ТВ-1

|

Основываясь на известных значениях Kh для

каждого материала, а также допустимых перепадах давлений, необходимо оценивать

пригодность этих материалов для конкретных условий.

Значение ∆рэр должно определяться по

материалу детали проточной части, имеющему минимальный коэффициент эрозионной

стойкости Kh.

Такой подход позволяет экономически обоснованно подбирать материалы деталей

затворов. При низких значениях ∆pэр

поверхности деталей подлежат защите. Это касается прежде всего корпусов водяной

арматуры, изготовленных из углеродистой стали 25. Участки проточной части за

сужением в затворе всех без исключения регулирующих органов с корпусами,

изготовленными из материалов с пониженной эрозионной стойкостью, подлежат

упрочнению путем нанесения эрозионно-стойких наплавок (например, электродами

ЭА-395/9), установки защитных рубашек и т.д. В арматуре, допускающей работу при

противоположных направлениях течения среды, должна быть предусмотрена защита всей

проточной части.

Выбор регулирующих органов для конкретных условий работы с

учетом кавитационных характеристик и эрозионных свойств материалов деталей

проточной части позволяет существенно повысить надежность и увеличить срок

службы энергетической арматуры ТЭС.

Крепеж должен обеспечить высокую плотность прилегания

уплотнительных плоскостей фланцевых соединений. Контактное давление во

фланцевом соединении ориентировочно должно быть в 3 раза выше давления среды.

Болты и шпильки подвергаются действию высоких растягивающих и изгибающих

напряжений. Резьба болта, шпильки и гайки работает на срез. Температура болтов,

шпилек и гаек может достигать 400 °С.

Рекомендации по выбору материала крепежа в зависимости от

температуры и условного давления приведены в табл. 5. Механические свойства материалов болтов и шпилек

выбираются с учетом обеспечения необходимого контактного давления во фланцевом

соединении. Обязательным требованием является близость значений коэффициентов

линейного расширения материалов фланца и крепежа.

Гайки следует изготавливать из материала того же класса, что

и шпильки (болты). Твердость гаек должна быть ниже твердости шпилек не менее чем

на 12 ед. по Бринеллю. Материал крепежа должен обладать высокой

сопротивляемостью к хрупким разрушениям и малой чувствительностью к

концентраторам напряжений. При применении крепежа из нержавеющих хромистых и

хромоникелевых аустенитных сталей необходимо учитывать склонность этих

материалов к задиранию в резьбовых соединениях.

Таблица 5

Материалы

крепежных изделий

|

Марка

стали

|

ГОСТ

|

Предельные

параметры

|

Назначение

|

|

Температура

t, °С

|

Условное

давление, МПа

|

|

20

|

1050-88

[3]

|

400

|

4 - 10

|

Гайки

|

|

30;

40; 50

|

10702-78

[18]

|

425

|

Шпильки

|

|

35Х;

40Х

|

4 - 20

|

Гайки

|

|

Шпильки

|

|

30ХМА; 35ХМ

|

4543-71

[10]

|

450

|

Гайки

|

|

Не ограничено

|

Шпильки

|

|

510

|

Гайки

|

|

20X13

|

18968-73

[20]

|

450

|

Шпильки

|

|

510

|

Гайки

|

|

25X1МФ

|

20072-74 [21]

|

Шпильки

|

|

540

|

Гайки

|

|

25Х2М1Ф

|

20072-74 [21]

|

535

|

Шпильки

|

|

565

|

Гайки

|

|

15Х11МФ

20Х12ВМБФР

|

18968-73

[20]

|

560

|

Шпильки

|

|

Гайки

|

|

Шпильки

|

|

20X1М1Ф1ТР

(ЭП182)

|

20072-74 [21]

|

580

|

Гайки, шпильки

|

Для изготовления резьбовых втулок винтовых ходовых узлов

арматуры, преобразующих вращательное движение привода в поступательное

перемещение штока, на отечественных арматурных заводах применяются

марганцовистые и алюминиевые бронзы марок Бр АЖМц 10-3-1,5 и Бр АЖ 9-4. Опыт

эксплуатации показывает, что из-за низких прочностных характеристик указанных

бронз происходит интенсивный износ резьбы, приводящий к появлению больших

люфтов в цепи управления регулирующими клапанами. В связи с этим заслуживает

внимания применение для изготовления резьбовых втулок оловянистых бронз марок

Бр ОФ10-1 и Бр ОФ7-0,02. Как показали исследования, при сухом трении

долговечность пары шпиндель - резьбовая втулка при применении втулки из Бр

ОФ7-0,02 в 5 раз выше, чем при применении для этой цели Бр АЖМц 10-3-1,5.

До 1994 г. на большинстве ТЭС в сальниковых уплотнениях

арматуры применялись набивки, изготовленные на базе асбеста по ГОСТ 5152-84

[5]. Наибольшее распространение на ТЭС

имели сальниковые набивки марок АГ, АГИ и АС, изготавливающиеся в виде

плетеного шнура квадратного сечения. Набивки марок АГ и АГИ допускают

применение в арматуре, работающей на рабочей среде с давлением до 35 МПа и

температурой до 565 °С, набивка АС допускает применение в арматуре, через

которую протекает среда с давлением 4,5 МПа и температурой до 400 °С. Кроме

того, для уплотнения штоков арматуры применяются прессованные кольца марки

АГ-50, содержащие 50 % графита, 45 % асбеста и 5 % алюминиевой пудры. В связи с

тем, что обеспечение ТЭС набивкой осуществлялось неудовлетворительно на многих

электростанциях, набивка АС использовалась для уплотнения арматуры, работающей

на перегретом паре с температурой 550 °С. При такой температуре происходит

выгорание хлопковых составляющих набивки, вследствие чего уплотнение теряет

герметичность. Набивочные кольца марки АГ-50 имеют хорошие уплотняющие свойства,

но мало технологичны: при хранении, транспортировке и монтаже кольца ломаются,

в процессе длительной эксплуатации происходит их спекание, что при последующих

ремонтах требует больших трудозатрат для их удаления.

За рубежом уже давно отказались от уплотнения арматуры с

помощью асбестосодержащих набивок: во-первых, из-за низких уплотняющих свойств

и большого коэффициента трения, а главное, из-за канцерогенных свойств. На

смену им пришли сальниковые уплотнения из терморасширенного графита и

фторопласта, практически полностью заменившие асбестосодержащие изделия на

тепловых и атомных электростанциях. Набивки из терморасширенного графита

сочетают в себе свойства природного графита с упругостью и пластичностью,

приобретаемыми в процессе специальной химической и термической обработки.

Терморасширенный графит не стареет, не затвердевает, не изменяется в процессе

длительной эксплуатации. Он особенно эффективен при высокой температуре и

давлении. Перечисленные выше свойства обеспечивают существенные преимущества сальниковых

уплотнений с кольцами из терморасширенного графита по сравнению с набивками из

асбестосодержащих материалов:

сохранение упругости при любых условиях эксплуатации;

возможность работы при высоких значениях температуры и

давления (40 МПа и 560 °С);

высокая износостойкость;

количество циклов на отказ не менее 10000;

отсутствие необходимости дополнительной подтяжки уплотнения

в процессе эксплуатации;

минимальный износ штока;

допустимое многократное повторное использование колец при

разборке и сборке арматуры;

практическое отсутствие коррозии штоков;

отсутствие необходимости разборки арматуры для установки

колец, допустимость разрезки колец на две части без потери эксплуатационных

характеристик.

Практически аналогичными свойствами обладают кольца,

изготовленные из гидрофобного графита. В связи с низким коэффициентом трения

применение уплотнений из этого материала особенно эффективно в регулирующей

арматуре.

В табл. 6 приведены

технические характеристики уплотнительных колец, поставляемых различными

фирмами.

Длительная эксплуатация арматуры с уплотнениями из

терморасширенного и гидрофобного графита на большом количестве ТЭС показала высокие

эксплуатационные качества этих уплотнений.

В настоящее время ЧЗЭМ провел реконструкцию всей выпускаемой

арматуры под применение сальниковых колец из терморасширенного графита. В

руководствах по эксплуатации отдельных видов арматуры завод приводит значения

усилия затяжки сальниковых уплотнений, обеспечивающих их герметичность.

Для возможности применения сальниковых колец в установленной

на ТЭЦ арматуре старых выпусков необходимо торцы грундбуксы и кольца сальника

выполнить плоскими без скосов под 15°. Зазоры между штоком (шпинделем) и

сопрягаемыми с ним кольцом сальника и грундбуксой не должны превышать 0,02 S,

где S - ширина сальниковой камеры. Чистота поверхности штока в зоне

контакта с сальниковой набивкой должна быть не хуже 0,16.

Для обеспечения герметичности сальникового уплотнения в

сальниковую камеру достаточно уложить 4 - 5 уплотнительных колец. В этом случае

высота уплотнительного комплекта меньше глубины сальниковой камеры, поэтому для

возможности набивки сальникового уплотнения в сальниковую камеру под набивку следует

установить промежуточную втулку из стали 30X13, высота которой зависит от

глубины сальниковой камеры.

Таблица 6

Перечень

предприятий, поставляющих уплотнительные кольца из терморасширенного и

гидрофобного графита и углеродного волокна

|

Организация, предприятие

|

Почтовый

адрес, телефон

|

Технические

условия на поставку

|

Краткая

характеристика уплотнительных колец

|

|

Обозначение

|

Наименование

|

Плотность, г/см3

|

Зольность, %

|

Траб

°С

|

pраб МПа

|

|

АОЗТ «УНИХИМТЭК»

|

117607, Москва, Мичуринский просп., д.

31, корп. 5; тел. 932-68-05

|

ТУ 5728-002-13267785-95

|

Уплотнительные сальниковые кольца КГФ из

графитового материала «Графлекс»

|

1,4

- 1,5

|

До

0,5

|

До

560

|

До

50

|

|

|

|

ТУ 5728-008-13267785-96

|

Комплект уплотнительных колец для поршня

ГПК ИПУ

|

1,4

- 1,5

|

До

0,5

|

До

560

|

До

25,5

|

|

|

|

ТУ 5728-004-13267785-96

|

Комплект сальниковых колец для

уплотнения корпуса с плавающей крышкой

|

1,6-1,8

|

До

0,5

|

До

560

|

До

50

|

|

|

|

ТУ 5728-008-13267785-97

|

Уплотнительные сальниковые кольца КГФ

армированные из графитового материала «Графлекс»

|

1,4

- 1,5

|

До

0,5

|

До

560

|

До

50

|

|

|

|

ТУ 5728-009-13267785-97

|

Комплект уплотнительных сальниковых колец

из графитового материала «Графлекс»

|

-

|

-

|

До

560

|

До

50

|

|

АО «Траст»

|

109280, Москва, Автозаводская ул., д.

14/23; тел. 275-40-32

|

ТУ ВТИ 33.13-92

|

Уплотнительные графитовые гидрофобные

кольца

|

1,9 - 2,0

|

До

7

|

До

570

|

До

40

|

|

|

|

ТУ ВТИ 39.14-96

|

Сальниковые комбинированные уплотнения

|

1,9 - 2,0

|

До

7

|

До

570

|

До

40

|

|

АО «ЧЗЭМ» (ООО «ЭНМАШ»)

|

142300, г. Чехов Московской обл.; тел.

(096) 2-95-43

|

ТУ 57-011-150-15348-96

|

Уплотнительные кольца из

терморасширенного графита

|

1,4

- 1,8

|

До

0,5

|

До

560

|

До

40

|

|

ПКФ «Зенир»

|

150003, г. Ярославль, ГСП, ул.

Советская, д. 69; тел. (0852) 25-16-45

|

ТУ 2531-002-33448017-97

|

Кольца из терморасширенного графита

|

1,2 - 2,0

|

До

0,5

|

До

560

|

До

40

|

|

ТУ 2534-003-33448017-97

|

Армированный прокладочный материал

«Грифарм»

|

|

|

До

500

|

До

12

|

|

АОЗТ «Фирма Союз-1»

|

117312, Москва, ул. Вавилова, д. 13;

тел. (095) 135-54-31; 132-93-45

|

ТУ 38.314-25-3-91

|

Пакеты графитовых уплотнительных колец

|

1,3

- 1,8

|

До

0,3

|

До

550

|

До

18

|

|

|

ТУ 38.314-25-6-91

|

Армированные графитовые уплотнительные

кольца

|

|

|

До

570

|

До

40

|

|

|

|

|

|

АОЗТ «Новые химические технологии»

|

г. Мытищи Московской обл., ул.

Колонцова, д. 5; тел. (95) 586-83-77

|

-

|

Плетеные углеродные кольца типов:

|

|

|

|

|

|

|

|

«СНК», «Панекс»

|

-

|

-

|

До

250

|

Св.

10

|

|

«СЧВ»

|

|

|

До

560

|

До

40

|

Для уплотнения корпусного сальника в камеру корпуса достаточно

уложить два кольца из терморасширенного графита. Кольца должны иметь по углам

обтюраторы из металлической фольги, при этом нижнее кольцо может быть как с

обтюратором, так и без него, а верхнее кольцо должно обязательно иметь его

сверху. Диаметр отверстия в корпусе под установку колец должен быть выполнен с

допуском Н11, а диаметр буртика крышки - с допуском f9.

На современных мощных энергетических блоках установлено

большое количество арматуры с условными проходами от 6 до 1600 мм на рабочее

давление до 37,3 МПа и температуру до 560 °С. На электростанции с 8

энергоблоками мощностью по 300 МВт установлено свыше 35 тыс. ед. арматуры, на

одном энергоблоке 800 МВт количество установленной арматуры составляет 20 тыс.

ед. Наибольшее количество арматуры (70 %) на ТЭС составляют запорные клапаны

(вентили) Dy 10 - 50 мм. Задвижки составляют приблизительно 5

% установленной арматуры. На регулирующую и предохранительную арматуру

приходится примерно 25 % установленного количества арматуры.

Установленная на ТЭС арматура работает в разных условиях.

Одна и та же арматура на одних узлах работает в условиях повышенных перепадов

давлений и частых теплосмен, на других - в условиях умеренных перепадов давлений

и при температурах, близких к температуре окружающей среды.

Количество подлежащей ежегодному ремонту арматуры зависит от

ее повреждаемости, которая в свою очередь зависит от условий ее эксплуатации на

различных узлах ТЭС. Так, например, вентили Dy 50 мм,

устанавливаемые на линиях рециркуляции питательных насосов и работающие при

перепадах давлений до 23 МПа, приходится заменять через 6 - 8 мес.

эксплуатации, а те же вентили на трубопроводах подачи на впрыск собственного

конденсата могут работать без ремонта 4 - 6 лет. Поэтому для определения

количества арматуры, подлежащей ежегодному ремонту, необходимо провести

обследование повреждаемости арматуры на данной ТЭС. Выполнить такую работу по

каждой электростанции не представляется возможным, поэтому для оценки объема

ежегодного ремонта арматуры следует опираться на данные ЦКБ Энергоремонта,

которым на основании многолетнего опыта ремонта арматуры на большом количестве

ТЭС установлено, что количество арматуры высокого давления, подлежащей ремонту,

при капитальном ремонте энергоблока составляет примерно 75 - 80 %, при

расширенном текущем и среднем - 35 - 40 % и при текущем ремонте 20 - 25 % всего

количества арматуры, смонтированной на энергоблоке.

В РДПр

34-38-030-92 [28] для

энергоблоков с различным составом оборудования, котлов и турбин различных

параметров и разной мощности установлена периодичность проведения капитальных,

средних и текущих ремонтов. Для большинства энергоблоков и почти для всех

котлов периодичность капитальных ремонтов составляет 4 года, для некоторых энергоблоков

и большинства турбин - 5 лет. В период между капитальными ремонтами

предусматривается один средний и 5 - 6 текущих ремонтов. Исходя из приведенных

нормативов можно определить с достаточной степенью точности ежегодный объем

ремонта арматуры на ТЭС. При определении объема ремонта арматуры для конкретной

ТЭС следует принимать во внимание наработку арматуры. На многих ТЭС в

эксплуатации находится большое количество морально устаревшей и физически

изношенной арматуры. Поддержание ее в работоспособном состоянии требует

дополнительных материальных и трудовых затрат.

Длительное время стоимость новой арматуры была ниже

стоимости ремонта, особенно это касалось вентилей Dy 10 - 20

мм, стоимость которых была в 2 - 2,5 раза ниже стоимости их ремонта. В связи с

этим многие электростанции не развивали у себя ремонтную базу, предпочитая

всеми доступными средствами доставать новую арматуру, а подлежащую ремонту

отправлять в металлолом. В настоящее время положение изменилось. Стоимость

новой арматуры резко возросла. Многие ТЭС не имеют средств на приобретение

новой арматуры взамен изношенной. В связи с этим для обеспечения надежной

работы энергооборудования имеется необходимость проведения ремонта арматуры на

ТЭС.

В зависимости от технического состояния арматура может

подвергаться различным видам ремонта. Нормативно-технической документацией

предусмотрен текущий, средний и капитальный ремонт. Основным критерием является

характер ремонтных работ, дополнительным - стоимость ремонта по отношению к

стоимости нового изделия.

Текущий ремонт предназначен для поддержания

исправного состояния арматуры и характеризуется тем, что для его проведения не

требуется демонтаж арматуры с трубопровода. В объем текущего ремонта входят

очистка арматуры, набивка сальниковых уплотнений, подтяжка гаек и в случае

необходимости восстановление подвижности шпинделя, устранение других

неисправностей, не требующее разборки арматуры. Стоимость текущего ремонта не

превышает 7 % первоначальной стоимости изделия (в сопоставимых ценах).

Средний ремонт предназначен для восстановления

работоспособности арматуры. При его проведении проверяется работоспособность

всех узлов и деталей и их техническое состояние. Все детали очищаются от грязи,

следов коррозии, уплотнительные поверхности затвора притираются; мелкие детали,

подвергшиеся коррозии, прокладки и сальниковая набивка заменяются. Средний

ремонт производится, как правило, на месте установки. Стоимость его не

превышает 25 % стоимости изделия.

Капитальный ремонт предназначен для полного

восстановления ресурса арматуры. При его проведении арматура снимается с

трубопровода и направляется в ремонтную мастерскую, организованную на базе

механического цеха электростанции или ремонтного предприятия энергосистемы.

При капитальном ремонте производится восстановление арматуры

или замена ее составных частей. Его следует рассматривать как завершающий этап

ремонтного цикла, при котором производится полная разборка и ревизия

оборудования и восстановление всех его элементов. При этом ремонте производится

разборка изделия, очистка и дефектация всех деталей, замена изношенных деталей

вновь изготовленными или восстановленными. Уплотнительные поверхности из

металла обрабатываются и притираются, набивка сальника и прокладки заменяются новыми.

Крепежные детали, имеющие дефекты, также заменяются новыми. В процессе

капитального ремонта возможно повышение потребительских свойств арматуры путем

усовершенствования ненадежных узлов и применения новых методов механического и

химико-термического упрочнения. Перед сдачей в эксплуатацию арматура должна

быть подвергнута гидравлическим испытаниям на плотность сварных соединений и

сальниковых уплотнений и герметичность затвора запорных органов. Объем и

характер проведенного ремонта записываются в журнал ремонта арматуры и формуляр

изделия.

Стоимость капитального ремонта доходит до 75 % стоимости

изделия.

При организации ремонта арматуры необходимо учитывать сроки

проведения ремонта основного оборудования и согласовывать с ним сроки работ,

особенно связанных со снятием арматуры с трубопровода.

При проведении ремонтных работ выполняется большое

количество различных технологических операций. Их рациональная организация и

обеспечение технологической дисциплины создают условия для высокой

производительности и качественного выполнения ремонта. Арматура должна

ремонтироваться согласно технологической документации.

Наиболее часто встречаются следующие неисправности,

подлежащие устранению в процессе ремонта:

потеря герметичности запорного органа в связи с пропуском

среды между уплотнительными поверхностями затвора и седла;

потеря герметичности в связи с пропуском среды между седлом

и корпусом;

потеря герметичности сальникового уплотнения штока

(шпинделя) и соединения крышки с корпусом;

пропуск среды через фланцевое соединение крышки с корпусом;

образование задиров и язвенной коррозии на поверхностях

штока (шпинделя), контактирующих с сальниковой набивкой;

износ ходовых резьб шпинделя и резьбовой втулки;

повреждения резьб крепежных деталей;

недопустимо большой нерегулируемый расход воды в

регулирующей арматуре;

неисправности привода и поломка маховиков ручного

управления.

Указанные неисправности имеют ярко выраженный характер и

легко обнаруживаются при визуальном и инструментальном контроле. Для

обнаружения скрытых дефектов (трещин, рыхлот, непроваров сварных соединений)

требуется применение специальных методов и приемов (ультразвукового контроля,

цветной и магнитно-порошковой дефектоскопии).

Длительное время наиболее прогрессивной формой организации

ремонта арматуры считался ее централизованный ремонт в специализированной

мастерской, созданной на базе ремонтного предприятия энергосистемы. Капитальный

ремонт арматуры всех ТЭС энергосистемы в одном месте создает предпосылки для

внедрения индустриальных методов ремонта с применением поточных линий,

механизирующих весь процесс ремонта от разборки до окраски. При этом создаются

условия для применения высокопроизводительного оборудования, специальных

приспособлений и оснастки. Проведение ремонта арматуры на базе ремонтного подразделения

энергосистемы способствует снижению затрат на создание обменного фонда арматуры

и запасных частей.

Однако в последние годы многие электростанции отказываются

от ремонта арматуры на ремонтных заводах энергосистем, что вызвано высокой

стоимостью ремонта в связи с большими накладными расходами. В свете этого стоит

задача организации централизованного ремонта арматуры на базе ремонтного

подразделения ТЭС. Предлагается следующая форма организации ремонта арматуры на

ТЭС:

1. Создается единое подразделение по ремонту всей

установленной на ТЭС арматуры. Руководителю подразделения должны быть

подчинены:

ремонтные участки в котельном и турбинном отделениях

котлотурбинных цехов и других подразделений, эксплуатирующих арматуру.

Назначение этих участков - текущий профилактический ремонт арматуры на месте ее

установки без вырезки из трубопровода;

мастерская для централизованного ремонта арматуры ТЭС.

Назначение ее - проведение капитальных и средних ремонтов арматуры,

модернизация ненадежных узлов и конструкций арматуры;

группа обеспечения ремонта. Назначение ее - обеспечение

ремонтных подразделений технической документацией, необходимой для проведения

ремонта; внедрение при ремонте передовых технологий; заказ необходимых для

ремонта запасных частей; техническое оформление результатов ремонта; подготовка

заявок на замену арматуры, полностью отработавшей свой ресурс; заказ

материалов, необходимых для ремонта (сальниковой набивки, графита, притирочных

материалов и т.п.).

2. Ремонтные подразделения цехов должны быть оснащены

комплектом приспособлений для ремонта арматуры на месте установки, без вырезки

из трубопровода.

3. Мастерская для ремонта арматуры должна быть оборудована

станками и приспособлениями, обеспечивающими индустриально-заводской ремонт

арматуры, оснащена устройствами, позволяющими производить механическое и

химико-термическое упрочнение рабочих поверхностей и контроль качества ремонта.

Перечень приспособлений, рекомендуемых к внедрению на ТЭС,

приведен в приложении.

4. Ремонт арматуры должен производиться по технологиям,

разработанным специализированными организациями (ЦКБ Энергоремонта, АО «Фирма

ОРГРЭС»).

5. На каждой ТЭС должен быть создан обменный фонд арматуры,

позволяющий на 10 - 15 % снизить продолжительность простоя оборудования в

ремонте. Фонд может быть создан как за счет приобретения новой арматуры, так и

путем восстановления поврежденной арматуры, ранее сдававшейся в металлолом.

6. На каждой ТЭС следует произвести инвентаризацию арматуры,

установленной на трубопроводах тепловой схемы, и с использованием компьютера

создать банк данных по каждой единице арматуры, установленной на каждом узле. В

память компьютера должны быть заведены: номер арматуры по схеме, тип арматуры

(номер чертежа), завод-изготовитель, присоединительные размеры, рабочие

параметры, данные о приводах (завод-изготовитель, крутящий момент, тип и

мощность электродвигателя). При дальнейшем развитии этой системы в формуляры на

наиболее ответственную по функциональному назначению арматуру можно внести

данные о наработках и повреждаемости.

Наличие на ТЭС банка данных по арматуре позволит персоналу

ТЭС своевременно готовиться к проведению ремонтной кампании и заранее

заказывать арматуру взамен изношенной с учетом реальных условий эксплуатации ее

на данном узле.

Арматурная мастерская должна быть спроектирована как одно из

базовых помещений службы централизованного ремонта. Она должна быть организована

в здании ремонтных мастерских ТЭС. Такое расположение мастерской позволит

отказаться от установки в ее помещении станков для токарно-фрезерных работ и

позволит использовать для этой цели станочный парк мастерской.

Мастерская должна быть укомплектована грузоподъемными

механизмами грузоподъемностью до 5 т и мобильными транспортными средствами.

Высота помещения должна быть не менее 5 м. Освещенность

помещения должна составлять не менее 400 лк на высоте 1,5 м от уровня пола.

Рабочие места технического персонала должны освещаться дополнительными

светильниками, выбор которых осуществляется в соответствии с характером и

условиями труда.

В мастерской следует предусмотреть:

разводку трубопроводов сжатого воздуха;

разводку трубопроводов пожарно-питьевого водопровода; щит

переменного тока напряжением 220 и 380 В для подключения электрического

инструмента и приспособлений;

розетки для подключения переносных ламп напряжением 12 В;

ацетилено-кислородный пост;

пост лаборатории металлов для контроля состояния металла

корпусных деталей, сварных соединений и наплавленных уплотнительных

поверхностей;

дренажный сток технической воды.

Наплавка уплотнительных поверхностей, термическая и

химико-термическая обработка деталей должны производиться в специальных

помещениях, оборудованных вентиляцией.

При разборочных и монтажных работах применение специальных

приспособлений и инструмента, съемников для выпрессовки деталей и других

механических приспособлений улучшает условия труда рабочих. Все применяемые

приспособления и устройства должны соответствовать определенным требованиям

охраны труда. К подъемно-транспортным средствам предъявляется прежде всего

общее требование - они должны иметь надежные устройства для торможения и

фиксирования груза в любом положении по высоте.

Все грузоподъемные средства заранее испытываются на

соответствующие нагрузки. Каждое грузоподъемное средство должно иметь

удостоверение о результатах проведенного технического освидетельствования.

Грузоподъемные средства, не имеющие клейма, удостоверяющего

их допустимую грузоподъемность, или сертификата на годность к эксплуатации, к

разборке арматуры (механизмов) не допускаются. Это предотвращает аварии и

несчастные случаи из-за неисправности грузоподъемных средств.

Категорически запрещается пользоваться непроверенными и

неиспытанными грузоподъемными средствами. При демонтаже деталей необходимо

знать их массу и использовать грузоподъемные средства, соответствующие массе

данной детали.

Тросы и концы для подъема деталей применяются только

проверенные и исправные. Снимая с места крепежные детали (болты, гайки, шплинты

и т.п.), необходимо предварительно убедиться в том, что они не упадут.

К рабочему инструменту, используемому при разборке арматуры,

предъявляется ряд обязательных требований:

поверхность бойка молотка должна иметь слегка выпуклую

форму;

ручка молотка должна быть овального сечения, молоток на ней

должен быть прочно закреплен;

зубилами с косой и сбитой затылочной частью пользоваться

запрещается;

отвертки применяются только с хорошо заправленной рабочей

частью и удобной рукояткой;

съемниками с изношенной рабочей поверхностью, трещинами или

с изношенной и помятой резьбой винтов пользоваться запрещается.

Перед тем как использовать ручной инструмент с электрическим

приводом, необходимо тщательно проверить его исправность.

При разборке арматуры (на месте установки или в мастерской)

с подъемом и перемещением тяжелых деталей необходимо правильно застропить

детали или узлы.

При разборке или сборке арматуры работа должна быть четко

организована во избежание защемлений, ушибов, задеваний за неподвижные

конструкции, стравливания стропов и т.п.

Место разборки должно иметь хорошее освещение. Освещенность

должна быть в пределах 60 - 80 лк.

При современной тенденции к увеличению продолжительности

эксплуатационного периода ремонт пароводяной арматуры должен базироваться на заводском

методе. Увеличить продолжительность эксплуатации основного оборудования можно в

том случае, если демонтировать арматуру и доставлять ее в цех для разборки и

ремонта, а на место демонтированной арматуры монтировать новую или заранее

отремонтированную и испытанную.

Естественно, что демонтаж арматуры и отправка ее в цех для

ремонта целесообразны лишь при капитально-восстановительном ремонте.

Пароводяная арматура в зависимости от степени износа деталей

и узлов, категории ремонта ремонтируется в механическом цехе электростанции или

непосредственно на месте ее установки.

Обычно крупная арматура не снимается с трубопровода,

разборка ее для ремонта и сборка производятся на месте.

Арматура Dy 10 - 20 мм при капитальном

ремонте основного оборудования в большинстве случаев ремонтируется в цехе

(мастерской).

Успешное выполнение ремонта арматуры в значительной мере

зависит от того, как была выполнена разборка. Операции разборки - это

ответственные операции, производимые по определенной технологии для каждого типа

арматуры.

Перед разборкой арматуры необходимо ознакомиться с

инструкциями и чертежами, которые имеются по данной арматуре, а также проверить

ее укомплектованность и только после этого приступить к разборке.

При разборке арматуры на узлы и детали производится контроль

и сортировка ее деталей на следующие группы:

годные - не имеющие повреждений, влияющих на работу

арматуры, сохранившие свои первоначальные размеры или имеющие износ в пределах

поля допуска по чертежу;

требующие ремонта - имеющие износ или повреждения,

устранение которых технически возможно и экономически целесообразно;

негодные - подлежащие замене, имеющие износ и повреждения,

устранение которых либо невозможно по техническим причинам, либо экономически

нецелесообразно.

Одновременно выявляются по каждому узлу отсутствующие

детали.

Трудно снимающиеся детали, собранные по неподвижным посадкам

и длительное время не разбиравшиеся, необходимо разбирать с помощью

гидравлических съемников. При этом следует рассчитывать усилия запрессовки

разбираемого узла.

Для облегчения съема детали ее можно подогревать в нагретом

масле, паром или огнем.

Когда невозможно применить для разборки съемники, можно

пользоваться молотками или кувалдами. При применении стальных молотков и кувалд

удары должны наноситься через мягкую подкладку.

При разборке ряда узлов (изделий) детали каждого узла

(изделия) должны маркироваться и складываться в отдельные ящики. Когда важно

выдержать взаимное расположение деталей, метки следует ставить так, чтобы

зафиксировать нужное положение.

Для маркировки деталей арматуры можно пользоваться:

клеймами (незакаленные детали, которые не могут

деформироваться при ударах);

краской (любые детали);

кислотой (закаленные и незакаленные детали);

электрографом (незакаленные и закаленные стальные детали);

бирками.

Очистка деталей после разборки узлов необходима для их

осмотра и выявления пороков: трещин, задиров, царапин, коррозии, выкрашивания

металла, а также для дальнейшей технологической обработки или консервации.

Детали подвергаются промывке для очистки от грязи,

посторонних включений, масла. Основные способы промывки деталей приведены в

табл. 7.

Таблица 7

Основные

способы промывки деталей арматуры

|

Способ

промывки

|

Оборудование

и характеристика

|

Моющие

растворы

|

|

Ручная

|

Ванна с сеткой. Лучше иметь две ванны:

для предварительной и окончательной промывки. После выдержки в растворе очистка

щетками, обтирочными материалами, крючками и др. Грязь оседает под сеткой

|

Керосин, бензин

|

|

В баках

|

Передвижной или стационарный бак,

имеющий в нижней части трубку для электроспирали или змеевик для подогрева

моющего раствора. Моющий раствор подогревается до 80 - 90 °С.

Детали располагаются на сетке

|

1) 3 - 5 %-ный раствор кальцинированной

соды в воде;

2) по 30 г на литр раствора

тринатрийфосфата и кальцинированной соды;

3) 10 %-ный раствор каустической соды в

воде;

4) 0,1 - 0,2 % каустической соды, 0,4 %

тринатрийфосфата, 0,15 - 0,25 % нитрата натрия, остальное - вода

|

|

Моечными машинами

|

Моечные машины бывают стационарные и

передвижные, однокамерные (только для промывки), двухкамерные (для промывки и

ополаскивания) и трехкамерные (для промывки, ополаскивания и сушки). В

моечных машинах горячие моющие растворы (температурой 80 - 90 °С)

подаются на детали под давлением душевыми установками. Детали размещаются на

сетках или тележках, которые закатываются в моечную машину

|

Промывка деталей производится

последовательно в горячем растворе, затем в чистой горячей воде, после чего

детали тщательно высушиваются.

Детали со шлифованными и полированными поверхностями

рекомендуется промывать отдельно.

Нельзя мыть в щелочных растворах детали из цветных металлов,

резины, пластмасс, тканей.

Нагар удаляется скребками, шаберами, стальными щетками или

химическим способом (детали выдерживаются в течение 15 - 25 мин в растворе,

состоящем из 3,5 % эмульсола, 0,15 % кальцинированной соды и воды, при температуре

раствора 60 - 80 °С).

4.4.

Методы выявления дефектов

Выявление дефектов, имеющихся в деталях, производится с

целью рассортировки деталей на годные, негодные и требующие ремонта, а также

для уточнения объема работ, предусмотренного ремонтной ведомостью.

При дефектации:

а) производится внешний (визуальный) осмотр для выявления

видимых повреждений (трещин, поломок и т.п.);

б) обмеряются рабочие поверхности с помощью измерительного

инструмента для установления величины износа и определения пригодности детали к

дальнейшей работе;

в) контролируется взаимное расположение поверхностей с

помощью специальных приборов и инструмента для определения величины возможного

изгиба или коробления;

г) исследуются детали специальными методами для обнаружения

пороков, не видимых глазом, с применением цветной, люминесцентной, магнитной,

ультразвуковой, рентгеновской и гамма-дефектоскопии и гидравлического

испытания.

Цветная дефектоскопия выполняется с помощью раствора

следующего состава: керосин - 65 %, трансформаторное масло - 30 %, скипидар - 5

%. В скипидар вводится краситель (судан III, II или I) из расчета 5 - 6 г на 1

л раствора.

Приготовленный раствор наносится на проверяемую поверхность

кистью (либо деталь окунается в раствор) и после 5 - 10-минутной выдержки

смывается сильной струей воды. Затем в воде разводится каолин, добавляется

сульфинол (10 г на 1 л воды), этим составом покрывается проверяемая поверхность

и просушивается теплым воздухом. Точное очертание дефекта появится на

каолиновом слое в виде цветного изображения.

При люминесцентной дефектоскопии проверяемая поверхность

тщательно очищается и на нее кистью (или деталь окунается в раствор) наносится

люминесцирующий раствор, который после 10 - 15-минутной выдержки смывается

сильной струей воды. Поверхность просушивается струей теплого воздуха, а затем

припудривается порошком силикагеля, который, проникая в дефекты, способствует

их свечению под действием ультрафиолетовых лучей в затемненном помещении.

Магнитная дефектоскопия используется для выявления как

поверхностных, так и подповерхностных пороков у изделий и полуфабрикатов,

изготовленных из ферромагнитных материалов (стали, чугуна). Существуют

следующие методы магнитного контроля: индукционный, метод магнитных порошков и

метод магнитных суспензий.

Индукционный метод предназначается для выявления

поверхностных (скрытых) пороков. Он заключается в намагничивании проверяемой

детали электрическим током и в наблюдении за изменением значения

электродвижущей силы в различных точках с помощью катушки искателя и

контрольных приборов (гальванометров, сигнальных ламп).

Метод магнитных порошков основан на свойстве магнитных

порошков, помещенных в магнитное поле, ориентироваться в направлении

наибольшего увеличения плотности магнитного потока, возникающего в местах

расположения дефектов детали при ее намагничивании. В качестве магнитных

порошков применяются сухие порошки окалины Fe3O4

или Fe2O3, частично

восстанавливаемые при температуре 800 °С.

При контроле методом магнитной суспензии порошок наносится

на поверхность детали в виде взвеси в дисперсионной среде (вода, масло, керосин

или их смеси). При ремонте энергооборудования преимущественно применяется сухой

метод нанесения порошка. Это объясняется тем, что жидкость суспензии обладает

вязкостью и для перемещения ферромагнитных частиц в этой жидкости необходима

большая сила воздействия магнитного потока, чем для перемещения частиц в

воздухе.

Ультразвуковая дефектоскопия служит для выявления внутренних

дефектов в разнообразных материалах на значительной глубине, но без определения

внутренней формы порока. Она основана на способности упругих колебаний

отражаться от границы двух сред с различными физическими свойствами. С помощью

ультразвукового дефектоскопа на хорошо очищенной поверхности исследуемой детали

вызываются упругие колебания, которые распространяются в глубь ее, а при

наличии дефекта отражаются, образуя «тень».

Рентгеновская дефектоскопия служит при выявлении внутренних

пороков металлов. Она может осуществляться двумя методами: диаскопическим с

помощью флюоресцирующего экрана и фотографическим путем фиксации дефектов на

высокочувствительной пленке. Рентгеновское излучение можно получить как от

специальных электронных рентгеновских трубок, так и от стационарных рентгеновских

установок. Толщина просвечиваемого металла в зависимости от напряжения и

конструкции рентгеновских установок (трубок) может колебаться от 80 до 200 мм.

В связи с вредным влиянием рентгеновских лучей на организм человека

рентгеновская дефектоскопия применяется главным образом в лаборатории.

При гамма-дефектоскопии гамма-лучи могут просвечивать

металлы толщиной более 300 мм. Источник гамма-лучей (радий и ряд других

веществ) в связи с вредным влиянием на организм человека должен находиться в

специальных хорошо защищенных ампулах. В производственных условиях применяются

переносные свинцовые контейнеры массой 8 - 10 кг с вделанной в них ампулой.

При гамма-дефектоскопии необходимо строго соблюдать правила

техники безопасности и охраны труда.

Для выявления поверхностных и подповерхностных дефектов

можно применять также токовихревой контроль и метод аммиачного отклика.

Гидравлическое испытание применяется для корпусных деталей,

позволяет обнаружить наличие трещин, раковин. Гидравлическое испытание арматуры

на прочность и плотность должно производиться на специальных стендах.

В ведомости дефектов подробно перечисляются дефекты арматуры

в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению

и упрочнению.

Правильно составленная и достаточно подробная ведомость

дефектов является существенным дополнением к технологическим процессам ремонта,

поэтому этот весьма ответственный документ обычно составляет технолог по

ремонту при участии бригадира ремонтной бригады, мастера ремонтного цеха и

представителя цеха - заказчика. После составления ведомости дефектов начинается

ее конструктивная проработка и выдача чертежей для проведения ремонта.

Ведомость дефектов (табл. 8) является

исходным техническим и финансовым документом.

Таблица 8

Ведомость

дефектов

|

№ п.п.

|

Дата

|

Вид ремонта

|

Наименование арматуры

|

Завод-изготовитель

|

Шифр

|

Материал

|

Рабочая сила

|

|

Наименование узлов и деталей, подлежащих замене или

ремонту

|

Номера детали и чертежа

|

Количество деталей

|

Описание дефектов узлов и деталей

|

Перечень работ, выполняемых при ремонте

|

Наименование

|

Марка, сорт, сечение

|

Масса, кг

|

Слесари

|

Станочники

|

|

Норма-ч

|

Разряд работы

|

Норма-ч

|

Разряд работы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.1.1. Сдача арматуры в ремонт и приемка ее из ремонта

осуществляются в соответствии с РДПр

34-38-030-92 [28].

5.1.2. Все материалы и полуфабрикаты, применяемые при

изготовлении и ремонте деталей и узлов арматуры, должны соответствовать

материалам, указанным в рабочей конструкторской документации или в настоящем

Руководстве, и удовлетворять требованиям Госгортехнадзора России.

5.1.3. Применение материалов, не указанных в конструкторской

документации или в настоящем Руководстве, должно быть согласовано с

разработчиками документации или специализированной организацией.

5.1.4. Материалы, применяемые при ремонте, должны иметь

сертификаты заводов-поставщиков. При отсутствии сертификатов на материалы их

качество должно быть удостоверено лабораторными анализами и испытаниями.

5.1.5. Все легированные стали, используемые для изготовления

деталей, даже при наличии сертификатов поставщиков подвергаются дополнительному

контролю методом спектрального анализа (стилоскопированию).

5.1.6. Электроды, применяемые при сварочных и наплавочных работах,

должны соответствовать маркам, указанным в технической документации

предприятия-изготовителя и настоящем Руководстве. Качество электродов должно

быть подтверждено сертификатом. При выборе электродов можно руководствоваться

справочным пособием [37].

5.1.7. При вырезке корпуса из трубопровода место резки

должно располагаться за сварным стыком в сторону трубопровода на расстоянии не

менее 20 мм. Обработку кромок патрубков корпуса и трубопроводов под сварку производить

в соответствии с ОСТ

108.940.02-82, РД

34.15.027-93 [34] и РД

34.17.310-96 [33].

5.1.8. Торцы патрубков корпусов после ремонта должны быть

перпендикулярны к его горизонтальной оси. Неперпендикулярность не должна

превышать 1 % внутреннего диаметра.

5.1.9. Порядок разборки арматуры устанавливается

руководством по эксплуатации на данное изделие, которое должно поставляться на

ТЭС вместе с арматурой или технологическими инструкциями, подготовленными

специализированными организациями.

5.1.10. Методы контроля при дефектации основных деталей

приведены в разд. 4.4.

5.1.11. Контроль качества заварки и наплавки необходимо

производить в объеме 100 % в соответствии со следующей нормативно-технической

документацией:

визуальный контроль - РД

34.15.027-93 [34];

цветная дефектоскопия - ОСТ 34.42.545-81;

ультразвуковая дефектоскопия - ОСТ

108.004.108-80;

магнитопорошковая дефектоскопия - ОСТ

108.004.109-80;

рентгеновская дефектоскопия - ОСТ

108.004.110-87;

гидроиспытания - РД

34.15.027-93 [34].

Допускается применение других способов обнаружения дефектов,

если эти способы освоены предприятиями, производящими ремонт, и включены в

нормативные документы предприятия, утвержденные в установленном порядке.

5.1.12. Последовательность, объем и метод контроля

определяются требованиями чертежей и руководства по эксплуатации.

5.1.13. При визуальном контроле особое внимание следует

уделять местам, наиболее подверженным коррозионному, эрозионному и

механическому износу (уплотнительные поверхности затвора, рабочие поверхности

деталей регулирующих органов, цилиндрические поверхности шпинделей в зоне

контакта с сальниковой набивкой, резьбовые детали и т.д.). В сомнительных

случаях при контроле следует использовать лупы 7 - 10-кратного увеличения по ГОСТ

25706-83 [27].

5.1.14. Дефектация деталей арматуры с резьбовыми

поверхностями и крепежных изделий производится визуальным контролем и

калибрами. В сомнительных случаях следует произвести ультразвуковую

дефектоскопию крепежных изделий.

Детали (кроме корпусных ) и крепежные изделия подлежат

замене при срыве или смятии более одной нитки на одной из сопрягаемых

поверхностей или при износе резьбы по среднему диаметру, превышающем пределы

допусков по ГОСТ

16093-81 [19] и ТУ 26-07-418-87.

5.1.15. По результатам дефектации детали арматуры

сортируются по группам:

детали, не имеющие повреждений, влияющих на функционирование

изделия, сохранившие свои первоначальные размеры или имеющие износ в пределах

поля допусков по чертежу;

детали, имеющие повреждения и износ, которые могут быть

устранены на имеющейся ремонтной базе;

детали, подлежащие замене, так как имеющиеся на них

повреждения и износ исправлению не подлежат.

5.1.16. Подлежат замене независимо от технического состояния

асбографитовые сальниковые набивки, гребенчатые и паронитовые прокладки, кольца

сальниковые войлочные, шплинты.

5.2.1. На необрабатываемых

поверхностях литых корпусов и крышек допускаются без исправления:

отдельные раковины в любом количестве и расположении (кроме

патрубков) диаметром не более 5 мм для всех толщин стенок;

скопление раковин на концах патрубков на площади не более

100×100 мм, если их размеры не превышают 5 мм по диаметру и 3 мм по

глубине, при расстоянии между ними не менее 25 мм и общем количестве их не

более 4 шт.;

отпечатки пневматических зубил глубиной до 2 мм, сглаженные

шлифовальной машинкой.

5.2.2. На обрабатываемых поверхностях основного

металла корпусных деталей допускаются без исправления следующие дефекты, кроме

трещин:

на сопрягаемых наружных или внутренних, но ненапряженных

поверхностях - одиночная кольцевая риска глубиной не более 0,2 мм;

на несопрягаемых наружных поверхностях - не более двух

кольцевых рисок глубиной до 0,3 мм;

на несопрягаемых внутренних поверхностях - вырывы,

появившиеся при сверлении отверстий диаметром до 20 мм (не более двух);

повреждения поверхностей в виде задиров в отверстиях диаметром более 20 мм - до

5 % поверхности. Местные выборки после удаления дефектов глубиной до 5 % толщины

стенки допускается не заваривать.

5.2.3. На необрабатываемых поверхностях литых

корпусов и крышек, а также на обрабатываемых поверхностях основного металла

корпусных деталей не допускаются следующие дефекты:

трещины любых размеров и расположений;

дефекты со сквозными раковинами любых размеров и

расположений;

дефекты, превышающие по величине и количеству дефекты,

указанные в п. 5.2.1.

5.2.4. Дефекты, подлежащие исправлению сваркой, удаляются

механическим способом. Стенки выборки должны быть пологими, угол разделки

должен быть не менее 10°. Поверхность разделанного углубления не должна иметь

острых углов и заусенцев. Основание выборки на всем протяжении должно иметь

плавное очертание окружности.

5.2.5. Исправления дефектов корпусных деталей (но не более

четырех исправлений на одну деталь) путем заварки одного и того же дефектного

места разрешается производить не более двух раз.

5.2.6. Заварку дефектных мест следует производить в

соответствии с РД

34.15.027-93 [34], контроль

заваренных мест - в соответствии с РД

2730.940.102-93 [30].

5.2.7. При обнаружении дефектов в сварном шве корпуса

необходимо произвести УЗД всего шва и прилегающего к нему основного металла

шириной 20 мм с двух сторон от границы по всей длине шва.

5.2.8. На поверхностях кованых и штампо-сварных корпусов

допускаются без зачистки отдельные местные вмятины, риски и тому подобные

дефекты, если глубина их залегания не превышает 2,5 % толщины стенки.

5.2.9. Исправление дефектов в сварных швах и выборка металла

в местах со сквозными трещинами с последующей заваркой следует производить в

соответствии с РД

34.15.027-93 [34].

5.2.10. Дефекты посадочных мест фланцевых соединений корпуса

с крышкой глубиной до 1,5 мм допускается устранять проточкой; дефекты,

превышающие 1,5 мм, следует устранять наплавкой с последующей механической

обработкой. Предельные отклонения и шероховатость поверхности посадочных мест

должны соответствовать требованиям чертежей.

5.3.1. Размеры, допуски и шероховатость поверхностей деталей

после ремонта или изготовления должны соответствовать указаниям конструкторской

или ремонтной документации.

5.3.2. Резьба всех деталей (за исключением наружной