министерство энергетики и электрификации СССР

главное научно-техническое управление энергетики и электрификации

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ УСТАНОВОК

ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ

НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ

МУ 34-70-134-85

СОЮЗТЕХЭНЕРГО

Москва 1987

РАЗРАБОТАНО Уральским филиалом ВТИ им. Ф.Э. Дзержинского (УралВТИ), Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим институтом им. Ф.Э. Дзержинского (ВТИ им. Ф.Э. Дзержинского), Всесоюзным государственным научно-исследовательским и проектно-изыскательским институтом по проектированию атомных электростанций и крупных топливно-энергетических комплексов (Атомтеплоэлектропроект)

ИСПОЛНИТЕЛИ Р.Ш. БУСКУНОВ (УралВТИ); А.И. БАУЛИНА (ВТИ им. Ф.Э. Дзержинского); В.А. ХАРКЕВИЧ (Атомтеплоэлектропроект)

СОГЛАСОВАНО с Главным управлением по проектированию и научно-исследовательским работам 26.11.85 г.

Главный инженер Г.И. КУТЮРИН

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 27.12.85 г.

Заместитель начальника Д.Я. ШАМАРАКОВ

|

МУ 34-70-134-85 |

Срок действия установлен

с 01.01.87 г.

до 01.01.92 г.

Настоящие Методические указания распространяются на установки термической обработки исходных и сточных вод на тепловых электростанциях методами термического обессоливания (испарительные и паропреобразовательные установки) и выпаривания (выпарные установки) и устанавливают общие требования к их проектированию.

Термины и определения приняты по ОСТ 34-70-657-84, классификация - по ОСТ 34-70-689-84.

В настоящих МУ не рассматриваются:

- деаэраторы и деаэрационные установки, которые рассчитываются и проектируются в соответствии с РТМ 108.030.21-78;

- дистилляционные опреснительные установки (ГОСТ 25687-83), разрабатывающиеся специализированными организациями, изготавливающиеся по индивидуальным заказам и поставляющиеся в комплекте;

- испарительные установки мгновенного вскипания и термоумягчительные установки;

- установки предельного выпаривания с оборудованием для сгущения, кондиционирования, механического обезвоживания и эвакуации осадков, которые сооружаются по индивидуальным проектам, разрабатываемым специализированными организациями.

Настоящие Методические указания предназначены для проектных организаций и научно-исследовательских институтов.

1. МЕТОДЫ И УСТАНОВКИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ

1.1. Целью термического обессоливания является получение на испарительных установках дистиллята, пригодного по качеству для питания паровых котлов, или замещение пара отборов, отдаваемого внешним потребителям без возврата конденсата, вторичным паром паропреобразовательных установок. Кратность концентрирования определяется водно-химическим режимом установок. Концентрат сбрасывается в канализацию, на очистные сооружения или с другими сточными водами направляется на выпаривание.

1.2. Выпаривание производится в выпарных установках для уменьшения объема воды до заданного значения (например, по условиям транспортировки) или до заданной концентрации. Качество пара или дистиллята часто не регламентируется. Различают следующие уровни выпаривания: начальное концентрирование, частичное концентрирование, предельное концентрирование и предельное выпаривание. Каждый уровень выпаривания может быть включен в следующий в качестве промежуточной стадии.

Начальное концентрирование имеет целью уменьшение общего объема выпариваемой воды и, как правило, совмещается с термическим обессоливанием или опреснением. Для снижения потерь теплоты расход продувки минимизируется, однако по условиям эксплуатации конечные концентрации могут быть переменными, например, из-за периодичности продувок.

Частичное концентрирование отличается необходимостью поддержания конечной концентрации в заданном диапазоне значений, причем более высоких, чем при начальном концентрировании. Применяется в схемах восстановления и повторного использования отработанных регенерационных растворов натрий-катионитных установок. Конечная концентрация обычно в два - три раза ниже предела растворимости солей. В качестве промежуточной стадии частичное концентрирование может применяться для доведения обрабатываемой воды до «сульфатного барьера».

Предельным является концентрирование до состояния, близкого к пределу растворимости по одному из легкорастворимых компонентов водо-солевой системы. Как правило, применяется в качестве промежуточной стадии перед предельным выпариванием.

Предельное выпаривание производится на линии насыщения и сопровождается кристаллизацией солей. Применяется для отделения хотя бы одной из легкорастворимых солей в твердом виде.

2. ОБЩИЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ

2.1. Установки работают в технологическом комплексе ТЭС. В качестве греющего должен использоваться пар из общестанционных коллекторов или непосредственно из отборов паровых турбин, в качестве охлаждающей среды в конденсаторах - вода из системы технического водоснабжения или сторонние технологические потоки ТЭС (сетевая вода, конденсат и т.д.). В последнем случае должна быть оценена надежность паросъема с точки зрения суточных и сезонных колебаний расхода и температуры охлаждающей среды.

Для обеспечения непрерывного функционирования оборудования предусматривается автоматическое управление процессами. Количество регулируемых параметров должно быть минимальным, что достигается применением гидравлических затворов на линиях перетока жидких сред из ступени в ступень при низких давлениях и вакууме. Расчет гидравлических затворов (высоты и сечения) должен производиться с учетом самовскипания перетекающей через них среды. На установках должно предусматриваться дистанционное управление механизмами, регулирующими и запорными органами. Объем непрерывного автоматического контроля с регистрацией важнейших параметров теплового и водно-химического режимов должен обеспечивать надежную оценку технико-экономических показателей.

Автономные установки должны оснащаться щитом управления в изолированном остекленном боксе, оборудованном системой кондиционирования воздуха.

2.2. Комплектующее оборудование должно выбираться по каталогам, количество вновь разрабатываемого нестандартного оборудования необходимо свести к минимуму.

Расчет теплообменников для подогрева исходной воды, рабочих растворов и для конденсации пара производится по РТМ 24.271.23-74. При выборе деаэраторов для накипеобразующих растворов необходимо избегать применения аппаратов и схем с самовскипанием воды, так как в практике известны случаи интенсивного зарастания водораспределительных отверстий накипью в зонах самовскипания. В установках, как правило, могут быть использованы энергетические насосы. Насосы, работающие в тракте с агрессивными средами, должны иметь коррозионно-стойкое исполнение. Для поддержания вакуума могут применяться пароэжекторные, водоструйные и механические вакуум-насосы.

2.3. Оборудование должно быть выполнено из материалов, обеспечивающих хорошую или удовлетворительную коррозионную стойкость или иметь антикоррозионные покрытия. При выборе конструкционных материалов наряду с их стойкостью необходимо учитывать стоимость и дефицитность.

Корпусные элементы оборудования испарительных, паропреобразовательных и выпарных установок изготавливаются из листовой углеродистой стали ГОСТ 5520-79. Внутренние детали и устройства аппаратов, контактирующие с выпариваемой водой (жалюзи, промывочные устройства и т.д.) изготавливаются из коррозионно-стойких сталей по ГОСТ 5632-72.

Для изготовления трубных пучков подогревателей исходной воды независимо от солесодержания воды рекомендуются трубы из латуни ЛАМш 77 по ГОСТ 21646-76, если в воде нет абразивных частиц, мельхиора МНЖМц 30 по ГОСТ 10092-75 или коррозионно-стойкой стали 08Х18Н10Т по ГОСТ 24030-80.

Для кипятильных труб выпарных аппаратов и испарителей при солесодержании концентрата менее 100 г/кг должны использоваться углеродистые или низколегированные стали.

Конструкционные материалы для деталей и элементов оборудования, работающих в контакте с концентратами при солесодержании более 100 г/кг, должны выбираться по результатам коррозионных испытаний и иметь коррозионный балл не ниже 6 при равномерной коррозии и не ниже 7 при точечной коррозии по десятибалльной шкале (ГОСТ 13819-68) при отсутствии межкристаллитной коррозии и коррозионного растрескивания.

2.4. Для предотвращения коррозионных повреждений и уменьшения выноса с дистиллятом и конденсатом греющего пара продуктов коррозии необходимо предусмотреть на установках средства обескислороживания рабочих сред (деаэрационные устройства) и при необходимости узлы ввода реагентов для химического связывания остаточных газов (кислорода и СО2).

Установки должны быть приспособлены для водных отмывок, полного опорожнения и выполнения сухой консервации подогретым воздухом. При проектировании должен быть решен вопрос о включении оборудования установок в схему существующих стационарных систем консервации или об оснащении установок собственной стационарной системой консервации в соответствии с МУ 34-70-078-84.

2.5. Для доведения показателей качества воды, подаваемой на установки, до норм, обеспечивающих минимальное количество отложений на поверхностях нагрева теплообменного оборудования, должна предусматриваться установка очистки воды от взвешенных веществ и в необходимых случаях от солей жесткости.

Для периодической и химической очистки поверхностей нагрева от накипи и других отложений, в том числе и от продуктов коррозии, должны в необходимых случаях предусматриваться сооружения, оборудование и коммуникации для хранения, приготовления, дозирования и прокачки моющих и пассивирующих растворов и нейтрализации сбросных вод.

3. ПРОЕКТИРОВАНИЕ ИСПАРИТЕЛЬНЫХ И ПАРОПРЕОБРАЗОВАТЕЛЬНЫХ УСТАНОВОК

3.1. Аппаратной базой испарительных и паропреобразовательных установок являются испарители по ГОСТ 10731-71. Состав и характеристика оборудования, нормы качества питательной воды испарителей, рекомендации по реконструкции конденсаторов вторичного пара, особенностям консервации оборудования, тепловому расчету и определению допустимых нагрузок испарителей, объему и размещению средств химического и теплового контроля, автоматизации, отводу неконденсирующихся газов и организации деаэрации, промывки и продувки приведены в [15]. В настоящих Методических указаниях приводятся дополнительные данные. Установки для очистки (умягчения) питательной воды испарителей проектируются в соответствии с действующими нормами технологического проектирования тепловых электрических станций. Для регенерации ионообменных фильтров допускается использование концентрата выпарных установок, подвергнутого в необходимых случаях (при высокой щелочности) подкислению, для чего должен быть предусмотрен реагентный узел дозирования кислоты.

3.2. На ТЭС применяются преимущественно следующие типы установок с испарителями поверхностного типа: эквипотенциальные испарительные установки, автономные испарительные установки и паропреобразовательные установки. При выборе типа установок необходимо руководствоваться следующими положениями.

На чисто конденсационных электростанциях при годовом числе часов использования не менее 5000 допускается применять эквипотенциальные установки, включенные в линию регенеративного подогрева основного конденсата турбин (блочные установки).

На чисто отопительных ТЭЦ при благоприятном графике тепловых нагрузок в летний период применяются эквипотенциальные испарительные установки, включенные в линию подогрева сетевой воды (сетевые установки).

В остальных случаях применяются автономные испарительные установки самостоятельно или в сочетании с эквипотенциальными установками.

Паропреобразовательные установки могут быть применены вместо автономных испарительных установок на ТЭЦ с производственным отбором пара. Их применение должно быть обосновано технико-экономическим расчетом с учетом возможности достижения требуемого потребителем перегрева вторичного пара. Паропреобразовательные установки могут также применяться на ГРЭС для покрытия потребности в паре внутренних потребителей.

Сравнительный анализ особенностей эквипотенциальных и автономных испарительных установок приведен в таблице. При применении эквипотенциальных установок предусматривается резервная установка (химического или термического обессоливания) в соответствии с действующими нормами технологического проектирования тепловых электрических станций.

Сравнение эквипотенциальной и автономной испарительных установок

|

Преимущества |

Недостатки |

|

|

Эквипотенциальная |

Низкая себестоимость дистиллята в расчетном режиме из-за отсутствия топливной составляющей в себестоимости дистиллята |

1. Ограниченная производительность. 2. Зависимость производительности от режима работы основного оборудования. 3. Неэкономичность форсировочных режимов. 4. Прямая связь с пароводяным контуром энергоблоков и непосредственное влияние на водно-химический режим энергоблоков |

|

Автономная |

1. Отсутствие принципиальных ограничений единичной производительности |

1. Значительные энергозатраты на дистилляцию и связанная с этим высокая себестоимость дистиллята. |

|

2. Автономность работы, возможность создания запасов добавочной воды вне зависимости от режима работы основного энергетического оборудования |

2. Сложность технологической схемы |

3.3. Эквипотенциальной является испарительная установка, конденсатор вторичного пара которой включен в линию подогрева стороннего (по отношению к испарительной установке) технологического потока непосредственно перед подогревателем, соединенным параллельно по пару с испарителем. Собственный конденсатор вторичного пара является обязательным элементом установки (рис. 1). Место включения (номер отбора) блочной установки в регенеративную систему турбоустановки должно исключать возможность работы испарителей под разрежением в любых режимах. В то же время повышение давления приводит к увеличению энергетических потерь, связанных с несовершенством схемы подогрева питательной воды испарителей и охлаждения дистиллята перед сбросом в конденсатор турбины. В значительной степени место включения испарительной установки зависит от принятого способа форсировки.

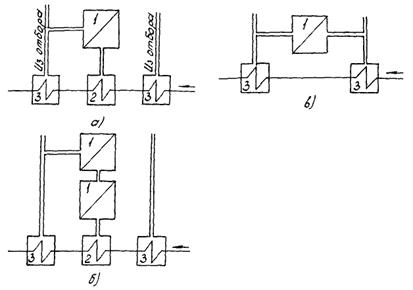

Рис. 1. Схемы включения эквипотенциальной измерительной установки:

а, б - правильные схемы; в - неправильная схема; 1 - испаритель; 2 - конденсатор испарителя; 3 - подогреватель низкого давления

Для восстановления необходимой производительности блочных установок при частичных нагрузках турбины необходимо предусматривать возможность форсировки одним из следующих способов:

- переключением испарителя в отбор с более высоким давлением;

- байпасированием охлаждающего конденсата помимо предвключенного подогревателя низкого давления для снижения температуры конденсата.

Второй способ позволяет плавно регулировать нагрузку и не требует громоздких паровых перемычек с крупной арматурой. Недостаток - необходимость включения установки в отбор более высокого давления для исключения режимов с разрежением.

В сетевых установках в отличие от блочных режимы работы под разрежением неизбежны, что должно учитываться при выборе типа перфорации дырчатых листов в паропромывочных устройствах.

Тип паропромывочного устройства для работы под разрежением и допустимая нижняя граница абсолютного давления в корпусе испарителя должны быть согласованы с заводом-изготовителем или головным институтом министерства-изготовителя. Форсировка сетевых установок может понадобиться в летний период из-за ограниченной тепловой нагрузки. Для этого следует предусматривать возможность использования в некоторых установках основного конденсата в качестве охлаждающей среды конденсаторов вторичного пара вместо сетевой воды.

На верхний дырчатый лист испарителей в блочных установках промывочную воду необходимо подавать из линии основного конденсата после собственного конденсатора вторичного пара.

Наилучший вариант рекуперации теплоты для блочных испарительных установок - передача теплоты от дистиллята питательной воде в водоводяном теплообменнике с низкотемпературной деаэрацией воды перед теплообменником и высокотемпературной - после теплообменника. Однако в большинстве случаев реализация такой схемы затруднительна из-за отсутствия или низкой надежности оборудования нужных типоразмеров. Поэтому схема рекуперации должна включать следующие элементы:

- подогрев питательной воды перед подачей в деаэратор за счет отборного пара турбины хотя бы в одной ступени подогрева;

- сброс дистиллята в конденсатор турбины через паровые пространства подогревателей низкого давления или через расширители, соединенные с паровым пространством этих подогревателей.

3.4. Автономные испарительные установки выполняются многоступенчатыми. Типичными условиями применения их являются использование пара из производственного отбора 0,8 - 1,5 МПа в качестве греющего и наличие паровой перемычки между трубопроводом вторичного пара последней ступени и коллектором (или потребителем) пара 0,12 - 0,25 МПа. Известны также схемы, в которых перемычка выполнена на бойлерные установки, работающие под разрежением. Давление в перемычке определяет противодавление установки.

3.4.1. По давлению греющего пара и противодавлению определяется располагаемый температурный напор установки DТ. Средний температурный напор ступеней определяется как отношение DТ к числу ступеней N:

T = DT/N.

Рекомендуется принимать Dt = 10 - 15 °С. Определение оптимального числа ступеней является сложной задачей и требует учета большого числа факторов и ограничений. При числе ступеней менее 6 - 7 вторичный пар последней ступени не может быть полностью использован для подогрева и деаэрации собственной питательной воды и необходим потребитель избыточного пара, поступающего в упомянутую выше паровую перемычку. Минимизация расхода избыточного пара является важным ограничением при оптимизации числа ступеней.

Оценка и прогноз баланса низкотемпературного тепла на ТЭС затруднительны или ненадежны, ограниченное же потребление избыточного пара может привести к резкому росту противодавления и соответствующему снижению производительности установки. Поэтому в качества типового решения рекомендуется N = 7. Основанием для этого является сравнительно небольшое изменение технико-экономических показателей в диапазоне N = 5 ¸ 9. Чрезмерное (сверх N = 7) увеличение числа ступеней не только увеличивает капитальные вложения в установку, но и снижает ее производительность, что не всегда учитывается при проектировании.

3.4.2. Для многоступенчатых установок применяются последовательная и параллельная схемы питания. Последовательная схема питания экономически выгоднее при наличии регенеративных подогреваталей (рис. 2, а). Поверхность нагрева каждого такого подогревателя выбирается равной примерно 10 % поверхности нагрева испарителя. Трубные пучки должны быть изготовлены из коррозионно-стойких материалов. В противном случае необходимо выбирать параллельную схему питания без регенеративных подогревателей (рис. 2, б). По экономическим показателям параллельная схема без регенерации незначительно уступает последовательной схеме с регенерацией, но существенно превосходит последовательную схему без регенерации. Для параллельной схемы необходимо предусматривать продувку каждой ступени как в канализацию (или сборный коллектор очистных сооружений), так и в корпус испарителя следующей ступени, то есть должна быть предусмотрена возможность как параллельной, так и последовательной схемы продувок.

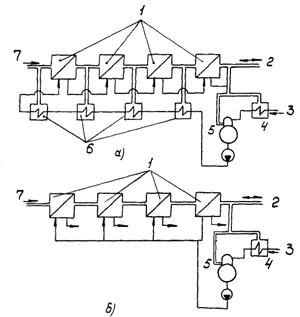

Рис. 2. Многоступенчатая испарительная установка:

а - с регенеративными подогревателями; б - без регенеративных подогревателей;

1 - испаритель; 2 - избыточный пар; 3 - химически очищенная вода; 4 - подогреватель химически очищенной воды; 5 - деаэратор; 6 - регенеративный подогреватель; 7 - греющий пар

3.4.3. Схема дренажей на многоступенчатых установках может быть каскадной (через паровые пространства собственных подогревателей или расширители, соединенные с паровым пространством испарителей), параллельной (со сбросом в расширительный бак) или смешанной. Каскадная схема допускается на ТЭС с дорогим топливом, так как только в этом случае экономически компенсируется снижение производительности и сопутствующее этому увеличение удельных капитальных затрат. Применение каскадной схемы должно быть обосновано технико-экономическим расчетом по методу приведенных затрат. Для дренажа греющего пара первой ступени должна быть предусмотрена возможность сброса как в расширительный бак, так и в деаэратор повышенного давления ТЭС.

При параллельной схеме питания в многоступенчатой установке, как и в эквивалентной установке (см. п. 3.3), выгодна, но трудно реализуема рекуперация теплоты с помощью водоводяных теплообменников.

3.4.4. Сечения трубопроводов питательной воды при последовательной схеме питания и дистиллята при каскадном сливе дренажей не поддаются точному расчету из-за самовскипания в них среды. Опыт эксплуатации показывает, что для установки производительностью 100 т/ч на всех ступенях эти трубопроводы должны иметь диаметр условного прохода не менее 150 мм. Для других установок сечения могут быть пересчитаны пропорционально производительности.

3.4.5. «Хвостовая» часть многоступенчатых установок (рис. 3) помимо подогрева и деаэрации химически очищенной воды должна быть приспособлена к локализации и эффективному удалению агрессивных газов и должна обеспечивать переключение на форсировочный режим.

Обязательными элементами схемы являются расширительный бак и паровая перемычка к потребителю избыточного пара или станционный коллектор атмосферного пара. Подогреватель химически очищенной воды должен быть расположен в непосредственной близости к расширительному баку и выше его. Чтобы обеспечить удаление конденсата греющего пара из подогревателя в расширительный бак самотеком, регулирование температуры воды на выходе из подогревателя должно производиться не давлением греющего пара, а байпасированием части воды помимо подогревателя. Обогащенный газами выпар расширительного бака должен поступать в подогреватель и деаэратор, попадание его в паровую перемычку должно быть исключено, что достигается правильным подключением этой перемычки (см. рис. 3). Для форсировки многоступенчатой установки предусматривается линия с задвижкой а для переключения паровой перемычки на вторичный пар предпоследней ступени. При нормальном режиме задвижка а закрыта, б - открыта, при форсировочном режиме задвижка а открыта, б - закрыта.

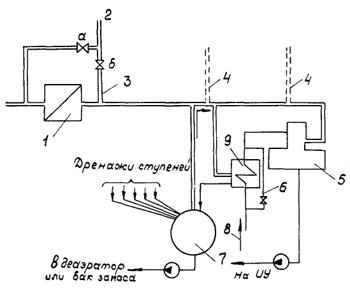

Рис. 3. Хвостовая часть многоступенчатой ИУ:

1 - испаритель; 2 - паровая перемычка; 3 - правильное место подключения паровой перемычки; 4 - неправильное место подключения паровой перемычки; 5 - деаэратор; 6 - регулирующий байпас по воде; 7 - расширительный бак; 8 - химически очищенная вода; 9 - подогреватель химически очищенной воды

Схема значительно усложняется при наличии двухступенчатой деаэрации и (или) использовании водоводяного теплообменника для охлаждения дистиллята перед подачей его в баки запаса или на химическое дообессоливание. Теплота дистиллята в этом случае передается химически очищенной воде.

Если избыточный пар подается на подогрев подпиточной воды теплосети или подогрев сырой воды, то в некоторых случаях возможны режимы с разрежением в последней ступени. В этих случаях тип промывочного устройства и допустимое разрежение в испарителе должны быть согласованы с заводом-изготовителем, а в схеме установки должен быть предусмотрен эжектор.

3.4.6. Объем расширительного бака выбирают по формулам:

V = Vп + Vв,

Vп = Dвыпv²/R,

Vв = Vп,

где V - общий объем расширительного бака, м3;

Vп и Vв - паровой и водяной объемы, м3;

Dвып - количество выпара расширительного бака, определяемое по тепловому балансу, кг/ч;

v² - удельный объем пара, м3/кг;

R = 800 - 1000 м3/(м3×ч) - предельно допустимое напряжение парового объема.

Для всех потоков предусматривается ввод в расширительный бак индивидуальными линиями (без сборных коллекторов).

3.5. Как правило, паропреобразовательные установки выполняются одноступенчатыми по давлению. По греющему пару они присоединяются к коллектору производственного отбора. Вторичный пар чаще всего перегревается в паропаровом теплообменнике ПП-235 [15]. Для внутренних потребителей перегрев может и не предусматриваться.

При проектировании схемы включения паропреобразовательных установок в тепловую схему ТЭС должна быть полностью исключена возможность попадания вторичного пара в пароводяной контур энергоблоков с прямоточными котлами и в уплотнения паровых турбин.

Для уменьшения энергозатрат предусматривается сброс дренажа греющего пара в деаэраторы повышенного давления и подогрев питательной воды паропреобразовательных установок паром отборов турбины. Последнее необходимо и для увеличения производительности.

3.6. Трубопроводы должны проектироваться с учетом режима форсировки, для чего необходимо выбирать их сечения с запасом 20 %. Падение давления в трубопроводе греющего пара автономных и паропреобразовательных установок должно определяться в результате детального гидравлического расчета. Особой тщательности требует проектирование трубопроводов, в которых возможно самовскипание рабочей среды (см. также п. 3.4.4). На них категорически запрещается установка расходомерных устройств. При проектировании этих трубопроводов необходимо добиваться минимальной длины, простоты конфигурации, минимальной высоты их прокладки. Последнее особенно важно для ступеней низкого давления. Запорная и регулирующая арматура должна устанавливаться на выходных участках трубопроводов, если в последних возможно самовскипание воды при дросселировании. Проходное сечение регулирующих клапанов с учетом самовскипания среды определяется в соответствии с [14].

3.7. Номинальная производительность системы термической водоподготовки определяется по формуле

D = SDиу - Dрм,

где SDиу - суммарная номинальная производительность испарительных установок по дистилляту;

Dрм - номинальная производительность резервного модуля (см. п. 3.8) по дистилляту.

Номинальная производительность испарительной установки по дистилляту определяется по формуле

Dиу = SDп(1 - g) - Dg,

где SDп - суммарная паровая производительность испарителей, рассчитанная по п. 1.4 [15];

g = 0,05 - расход конденсата на промывку;

Dg - максимальный расход пара на деаэрацию химически очищенной воды, рассчитанный для самого неблагоприятного случая - отсутствия подогрева воды перед деаэраторами и максимальной производительности.

Номинальную производительность термической водоподготовки следует выбирать из условия равнонадежности термического обессоливания с химическим:

kтD = Dв,

где Dв - расчетная потребность ТЭС в добавочной воде, определяемая в соответствии с действующими нормами технологического проектирования тепловых электрических станций с учетом п. 4.6 настоящих Методических указаний;

kт - коэффициент технического использования; принимается равным 0,85 для многоступенчатых и паропреобразовательных установок и 0,80 для блочных и сетевых установок.

Расчетная производительность Dхов установки для очистки (умягчения) воды определяется по номинальной производительности по дистилляту:

Dхов = D(1 + p) - Dс,

где p - доля продувки при условном солесодержании концентрата 15 г/кг, причем принимается p ³ 0,1;

Dс - суммарный расход продувки котлов и некачественного конденсата (дистиллята), используемого для питания испарителей.

3.8. В общем случае система термической водоподготовки включает различные установки. Схема трубопроводов и арматура должны позволять выводить в ремонт, на осмотр и освидетельствование отдельные фрагменты системы - ремонтные модули. Модули состоят из отдельных эквипотенциальных испарительных и паропреобразовательных установок. Многоступенчатые установки могут быть разбиты на несколько ремонтных модулей путем секционирования по воде и пару. Однако нецелесообразно секционировать каждую ступень, так как при этом схема чрезмерно усложняется. При вводе автономных установок по очередям первую установку целесообразно разбить на три ремонтных модуля. На рис. 4 приведен возможный вариант разбивки семиступенчатой испарительной установки с полной регенерацией и последовательной схемой питания на три ремонтных модуля.

Следующие установки (при их общем числе не менее трех) не рекомендуется секционировать, то есть для них ремонтный модуль - целая установка. Ремонтный модуль максимальной производительности принимается резервным при определении номинальной производительности термической водоподготовки (см. п. 3.7).

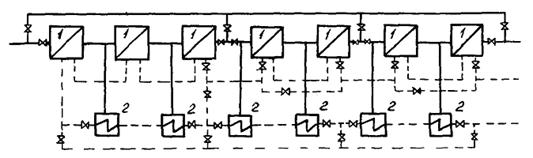

Рис. 4. Секционирование на ремонтные модули (вариант):

1 - испарители; 2 - подогреватели;

3.9. Система термической водоподготовки помимо испарительных и паропреобразовательных установок включает баки запаса конденсата, подогреватели сырой воды, общестанционную автономную конденсатоочистку и т.д. Территориальное размещение элементов системы должно обеспечивать простоту, минимальную стоимость и максимальную надежность коммуникаций, минимальные потери от дросселирования пара, минимальные затраты на перекачку и возможность вывода отдельных участков в ремонт.

Эквипотенциальные установки сооружаются непосредственно в пределах турбоустановки, паропреобразовательные и автономные - чаще всего в машзале, иногда в отдельном здании. В любом случае автономные и паропреобразовательные установки следует размещать ближе к постоянному торцу главного здания, там же предусматривать резервную площадь для возможного расширения водоподготовки в соответствии с действующими нормами технологического проектирования тепловых электрических станций.

Площадки обслуживания и проходы должны обеспечивать свободный доступ к водомерным колонкам, приборам контроля, датчикам систем регулирования и арматуре.

4. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ СХЕМ С ВЫПАРНЫМИ УСТАНОВКАМИ

4.1. Схемы с выпарными установками предназначены для выпаривания высокоминерализованных сточных вод. Для сбора и усреднения качества сточных вод предусматривается не менее трех баков, каждый из которых рассчитан на 24-часовую работу выпарной установки при максимальной нагрузке: при нормальной эксплуатации один бак заполняется, второй - срабатывается, третий - находится в резерве или ремонте. При необходимости предусматриваются устройства перемешивания сжатым воздухом.

При проектировании выпарных установок необходимо различать следующие типы сточных вод:

- мягкие - продувочные воды котлов, испарительных и паропреобразовательных установок;

- жесткие без накипеобразующих солей - сточные воды натрий-катионитных установок в схемах повторного использования восстановленных регенерационных растворов при условии применения дистиллята для отмывки фильтров (жесткость определяется преимущественно хлоридами кальция и магния);

- жесткие с накипеобразователями - продувочные воды оборотных систем охлаждения, отработанные регенерационные растворы натрий-катионитных фильтров при отмывке исходной водой и отработанные регенерационные растворы установок химического обессоливания, последние отличаются повышенным содержанием сульфатов.

При проектировании необходимо использовать следующие показатели качества сточных вод:

- минерализация, мг/кг;

- количество взвешенных веществ, мг/кг;

- жесткость общая, кальциевая и магниевая, мг-экв/кг;

- щелочность по компонентам с указанием их химических формул, мг-экв/кг;

- ионный состав, мг/кг;

- рН;

- содержание органических веществ с указанием способа их определения и источника поступления в сточные воды.

Для теплогидравлических расчетов требуются следующие физико-химические и теплофизические константы: физико-химическая температурная депрессия, плотность, удельная теплоемкость, коэффициент теплопроводности, динамическая или кинематическая вязкость.

4.2. При проектировании выпарных установок необходимо тщательно проработать вопрос о предварительной обработке сточных вод. Мягкие стоки не требуют предварительной обработки. Не предусматривается в большинстве случаев предварительная обработка стоков, если выпаривание производится в аппаратах погружного горения. Для жестких стоков с незначительным количеством накипеобразующих солей экспериментально и расчетным путем проверяется возможность их выпаривания на стадии частичного концентрирования без предварительной обработки. Во всех остальных случаях требуется предварительная обработка стоков.

Для уменьшения исходной жесткости стоков, содержащих сульфатную или (и) карбонатную жесткость, рекомендуется известково-содовая обработка с последующей корректировкой рН. Дозы определяются исходя из того, что сода расходуется на связывание ионов кальция, известь - на связывание ионов магния, угольной кислоты и разрушение бикарбонат-ионов.

4.2.1. Для осуществления процесса содоизвесткования сточных вод рекомендуется применять осветлители ВТИ-УСВ 6,5/4,7; ВТИ-УВЗ-300 и осветлители нормального ряда для известкования воды.

Осветлитель ВТИ-УСВ 6,5/4,7 разработан для умягчения щелочными реагентами при одновременной коагуляции регенерационных стоков натрий-катионитных фильтров высокой жесткости (до 200 - 250 мг-экв/кг, в том числе магниевая жесткость до 70 мг-экв/кг). При этих условиях ожидаемая производительность осветлителя - 20 м3/ч. Диаметр корпуса осветлителя 6,5 м, высота 8,5 м. Расчетная отсечка воды на шламоуплотнитель составляет 50 % общей подачи воды в осветлитель.

Осветлитель ВТИ-УВЗ-300 разработан на базе осветлителя ВТИ-400И [18] с изменением внутренних устройств в расчете на большее количество образующейся твердой фазы по сравнению со способом очистки природных вод известью и сернокислым железом. Аппарат рассчитан на пропуск осветленной воды через шламоуплотнитель в количестве 40 % подачи исходной воды.

При жесткости сточных вод порядка 20 - 30 мг-экв/кг можно применять осветлители нормального ряда для известкования природных вод, допускающие пропуск через шламоотделитель примерно 23 % осветленной воды. Производительность осветлителей при очистке сточных вод определяется количеством и составом примесей и может оказаться ниже или выше номинальной.

4.2.2. В каждом конкретном случае применения осветлителей для очистки сточных вод необходимо выполнять поверочные расчеты в целях выяснения достаточности отсечки воды на шламоуплотнитель, допустимой скорости восходящего движения воды в аппарате и производительности осветлителя в соответствии со свойствами образующегося осадка [18].

Показатели жесткости сточной воды после ее известково-содовой обработки зависят от минерализации исходной сточной воды, избытков щелочных реагентов - соды и извести (или едкого натра) и дозы коагулянта.

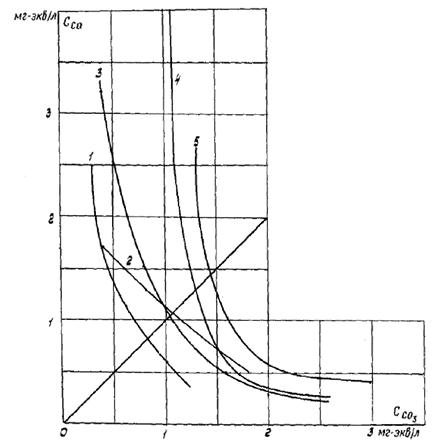

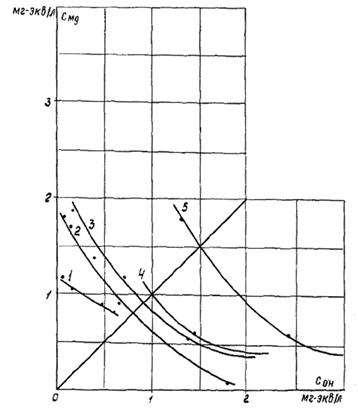

При минерализации до 100 мг-экв/кг (по сумме катионов) остаточные значения показателей жесткости и необходимые для их поддержания в эксплуатации избытки соответствующих щелочных реагентов следует определять по графикам зависимостей СCa = f(СCO3) и СMg = f(СOH) для данной минерализации (рис. 5 и 6).

По мере дальнейшего увеличения исходной жесткости сточных вод до 250 мг-экв/кг и общего содержания солей до 10 % по массе, остаточная жесткость после известково-содовой обработки будет увеличиваться до 10 - 20 мг-экв/кг при избытках карбонатного и гидратного иона около 1 мг-экв/кг каждого, дозе сернокислого железа не менее 2 мг-экв/кг и температуре сточных вод в пределах 25 - 70 °С. При проектировании следует принимать минимальное значение из этого диапазона для уменьшения себестоимости умягченного раствора. Более высокие значения температуры принимаются при наличии технико-экономического обоснования целесообразности повышения температуры (например, при повышенном содержании органических или кремнекислых соединений).

Рис. 5. Зависимость СCa = f(СCO3):

1, 2 - по данным эксплуатации осветлителей ВТИ-1000И и ВТИ-160И, сумма катионов 11 - 19 мг-экв/кг; 3 - 5 - по данным лабораторных опытов при сумме катионов, равной 25, 57, 102 мг-экв/кг

4.2.3. В целях интенсификации процесса осветления содоизвесткованных вод следует применять флокулянт и предусматривать место для его хранения и устройства для приготовления и дозирования его растворов: емкости для хранения растворов концентрацией примерно 20 % (ячейки с плавающими деревянными щитами для предотвращения окисления реагента кислородом воздуха, закрытые баки или цистерны при поставке флокулянта в железнодорожных цистернах; мешалки для приготовления заданной концентрации; расходные баки и дозирующие устройства - плунжерные насосы-дозаторы).

Рис. 6. Зависимость СMg = f(COH).

Позиции 1 - 5 приведены на рис. 5.

В случае использования флокулянта полиакриламида (ПАА) могут быть применены мешалки со скоростью вращения смесителя не более 1000 об/мин (схема установки приготовления и дозирования раствора флокулянта может быть принята по [17]).

Наиболее эффективными флокулянтами для интенсификации процессов осаждения взвеси являются полиакриламид и полиэтиленимин. Для стоков, образующих до 20 г/кг твердой дозы, дозу флокулянта при проектировании рекомендуется принимать равной 20 мг/кг в расчете на 100 %-ный продукт.

4.3. После известково-содовой обработки сточные воды сохраняют остаточную жесткость, которая при высокой кратности концентрирования приводит к образованию накипи. Кроме применения антинакипинов предотвращение накипеобразования достигается следующими способами.

4.3.1. Сточные воды с остаточной жесткостью подвергаются умягчению на натрий-катионитной установке, регенерируемой концентратами умягченных сточных вод. Отработанные регенерационные растворы подаются в линию исходных сточных вод.

4.3.2. Выпаривание ведут в присутствии затравки по технологии Свердниихиммаша. Ввод затравки производится при пуске установки в виде пульпы с массовой концентрацией кристаллов 20 - 30 %. Так как процесс выпаривания происходит с самонакоплением затравочного материала, в многоступенчатых выпарных установках в каждом последующем аппарате может использоваться затравка от предыдущего. Массовая концентрация затравочного материала в водяном объеме выпарных аппаратов поддерживается на уровне 1,5 - 3 % (допускается до 7 %). Для предотвращения обеднения рабочего раствора затравочным материалом в аппаратах со значительной продувкой или рециркуляцией среды иногда применяют рециркуляцию затравки. Вывод затравки производится из отстойника через нижний слив с частичной продувкой на шламовый отвал. Предварительное разделение кристаллов растворимых солей и затравки происходит в конусных отстойниках с отводом осветленного раствора через верхний слив. Отстойник должен иметь «глухую» крышку и тепловую изоляцию для предотвращения конвективного перемешивания рабочей среды.

Для ввода и рециркуляции затравки могут быть использованы центробежные песковые насосы. Для приготовления затравочного материала рекомендуется применять мельницы мокрого помола с гидравлическим классификатором.

В качестве затравки могут применяться карбонат кальция (мел молотый) по ОСТ 21-10-83, мраморная крошка и сульфат кальция в различных модификациях (ангидрит, полугидрат, дигидрат), но в каждом случае состав затравки должен соответствовать составу отложений, т.е. для предотвращения карбонатной накипи следует применять карбонат кальция, а сульфатной накипи - сульфат кальция.

Метод предотвращения накипеобразования затравкой эффективен в аппаратах кипящего типа с многократной циркуляцией, но он не дает заметного эффекта в регенеративных подогревателях и нередко приводит к забиванию трубок и водяных камер. В этом случае создают контур рециркуляции затравки только через выпарные аппараты, а для предотвращения накипеобразования в регенеративных подогревателях применяют рекарбонизацию нагреваемой воды углекислотой, содержащейся в неконденсирующихся газах, выводимых из греющей секции второй ступени по линии отвода неконденсирующихся газов (линии отсосов).

4.4. Отличающиеся по конечному продукту уровни выпаривания начальное концентрирование, частичное концентрирование, предельное концентрирование, предельное выпаривание (см. п. 1.4) образуют последовательность с возрастающими рабочими концентрациями. Рост концентраций сопровождается усложнением и резким удорожанием технологии. Поэтому при проектировании разбивка процесса на стадии и аппаратурно-схемное оформление производится на основании технико-экономических расчетов. Отдельные стадии могут быть реализованы как в виде установок, так и в виде отдельных ступеней в многоступенчатых установках.

4.4.1. Начальное концентрирование мягких сточных вод производится в испарительных и паропреобразовательных установках (см. разд. 3). В этих же установках может производиться частичное концентрирование этих вод, если требуемая концентрация не превышает 100 г/кг.

Для более глубокого концентрирования мягких вод, а также для концентрирования сточных вод с остаточной жесткостью (см. п. 4.3) на стадии частичного концентрирования применяются многоступенчатые выпарные установки, в значительной мере совпадающие в части схемных решений с многоступенчатыми испарительными установками (см. п. 3.4). Они комплектуются выпарными аппаратами с естественной циркуляцией, вынесенной греющей камерой и зоной кипения (тип 1, исполнение 2 по ГОСТ 11987-81).

Для переработки больших количеств сточных вод (более 200 т/ч) должна быть рассмотрена целесообразность применения на стадии частичного концентрирования дистилляционных опреснительных установок (см. п. 1.3).

4.4.2. Предельное концентрирование рекомендуется проводить в выпарных аппаратах с принудительной циркуляцией, вынесенной греющей камерой и зоной кипения (тип 2, исполнение 1 по ГОСТ 11987-81), включенных в виде отдельных (обычно последних) ступеней в многоступенчатую установку.

4.4.3. Выпарные аппараты с погружными горелками для выпаривания сточных вод могут применяться в исключительных случаях и только на газомазутных ТЭЦ ввиду большой энергоемкости процесса и больших технических трудностей, возникающих с очисткой и эвакуацией отработанных газов. Область применения этих аппаратов на ТЭС - выпаривание агрессивных или токсичных растворов с содержанием твердых примесей до 30 % по массе при общем расходе сточных вод не более 10 т/ч. Параметры, конструкции и размеры выпарных аппаратов с погружными горелками должны соответствовать ОСТ 26-01-74-84.

Установки предельного выпаривания сооружаются по индивидуальным проектам (см. п. 1.3).

4.4.4. Мощность привода насосов в выпарных аппаратах с принудительной циркуляцией определяется в каждом конкретном случае в зависимости от свойств раствора. Тепловой и гидромеханический расчет выпарных аппаратов общего назначения производится в соответствии с РТМ 26-01-54-72.

4.5. Отношение числа рабочих линий к резервной для выпарного оборудования частичного и предельного концентрирования выбирают 2:1 или 3:1 (большее отношение для крупных установок производительностью 100 т/ч и более).

4.6. функционирование выпарных установок связано обычно (за исключением аппаратов с погружными горелками) с выработкой определенного количества дистиллята. Качество дистиллята зависит от типа применяемых аппаратов, а при отсутствии промывочных устройств и от концентрации веществ в концентрате. При проектировании необходимо определить пригодность дистиллята по основным показателям качества для питания барабанных котлов без доочистки или для питания барабанных и (или) прямоточных котлов после доочистки. Пригодный для этих целей дистиллят необходимо учесть в балансе электростанции. Этот учет должен производиться на основе тщательной и осторожной оценки возможного коэффициента технического использования оборудования выпарных установок. Дистиллят низкого качества должен быть направлен на водоподготовительную установку.

Приложение

Справочное

Список использованной литературы

1. ГОСТ 10731-71. Испарители поверхностного типа для паротурбинных электростанций.

2. ГОСТ 11987-81. Аппараты выпарные трубчатые стальные. Типы, основные параметры и размеры.

3. ГОСТ 25687-83. Установки дистилляционные опреснительные стационарные. Типы и основные параметры.

4. ГОСТ 5520-79. Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением.

5. ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования.

6. ГОСТ 21646-76. Трубы латунные для теплообменных аппаратов.

7. ГОСТ 10092-75. Трубы мельхиоровые для теплообменных аппаратов.

8. ГОСТ 13819-68. Коррозия металлов. Десятибалльная шкала коррозионной стойкости.

9. ГОСТ 24030-80. Трубы бесшовные из коррозионно-стойкой стали для энергомашиностроения. Технические условия.

10. ОСТ 34-70-657-84. Термическая обработка исходных и сточных вод на тепловых электростанциях. Термины и определения.

11. ОСТ 34-70-689-84. Термическая обработка исходных и сточных вод на тепловых электростанциях. Классификация.

12. ОСТ 26-01-74-84. Аппараты выпарные с погружными горелками. Параметры, конструкции и размеры.

13. ОСТ 21-10-83. Мел природный комовый, дробленый и молотый. Технические условия.

14. ВРЕМЕННЫЕ методические указания по наладке автоматических регуляторов на тепловых электростанциях. М.: СПО Союзтехэнерго, 1978.

15. МЕТОДИЧЕСКИЕ указания по эксплуатации испарительных установок поверхностного типа тепловых электростанций. М.: СПО Союзтехэнерго, 1986.

16. МЕТОДИЧЕСКИЕ указания по консервации паротурбинного оборудования ТЭС и АЭС подогретым воздухом.

17. РУКОВОДЯЩИЕ указания по коагуляции воды на электростанциях. М.: СЦНТИ ОРГРЭС, 1973.

18. РУКОВОДЯЩИЕ указания по известкованию воды на электростанциях. М.: СЦНТИ ОРГРЭС, 1973.

19. РТМ 24.271.23-74. Расчет и проектирование поверхностных подогревателей высокого и низкого давления. Л.: ЦКТИ, 1974.

20. РТМ 108.030.21-78. Расчет и проектирование термических деаэраторов. Л.: НПО ЦКТИ, 1979.

21. РТМ 26-01-54-72. Аппараты выпарные трубчатые с принудительной циркуляцией раствора. Методы тепловых и гидромеханических расчетов. М.: Министерство химического и нефтяного машиностроения, 1972.

СОДЕРЖАНИЕ