Технический комитет по стандартизации

«Трубопроводная арматура и

сильфоны» (ТК 259)

Закрытое акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

ЦКБА

СТАНДАРТ ЦКБА

СТ ЦКБА 008-2011

Арматура трубопроводная

РАСЧЕТ И ОЦЕНКА

НАДЕЖНОСТИ И БЕЗОПАСНОСТИ

НА ЭТАПЕ ПРОЕКТИРОВАНИЯ

Санкт-Петербург

2011

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 14.01.2011 № 02

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» ТК 259

4 ВЗАМЕН

СТ ЦКБА 008.1-2007 «Арматура трубопроводная. Расчет и оценка показателей надежности и назначенных показателей на этапе проектирования». Часть 1 «Методика расчета и оценки показателей надежности и назначенных показателей на этапе проектирования»;

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

Арматура трубопроводная

РАСЧЕТ И ОЦЕНКА

НАДЕЖНОСТИ И БЕЗОПАСНОСТИ

НА ЭТАПЕ ПРОЕКТИРОВАНИЯ

Дата введения: 01.07.2011

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее - арматуру) всех видов и типов, применяемую на производственных объектах всех отраслей промышленности и устанавливает методику расчета и оценки значений показателей надежности (безотказности и долговечности) и показателей безопасности арматуры, ее узлов и приводных устройств к ней на этапе проектирования.

Настоящий стандарт разработан в соответствии с ГОСТ 27.301 «Надежность в технике. Расчет надежности. Основные положения».

Положения настоящего стандарта, определяющие дополнительные или специальные требования к арматуре для атомных станций, выделены в тексте курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон от 21.07.1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов»

Технический регламент «О безопасности машин и оборудования»

Технический регламент «О безопасности низковольтного оборудования»

Технический регламент «О безопасности оборудования, работающего во взрывоопасных средах»

ГОСТ Р 53480-09 Надежность в технике. Термины и определения

ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 27.310-95 Надежность в технике. Анализ видов последствий и критичности отказов. Общие положения

НП-044-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

ПБ 03-182-98 Правила безопасности для наземных складов жидкого аммиака

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ПБ 08-624-03 Правила безопасности в нефтяной и газовой промышленности

СТ ЦКБА 024-2005 Арматура трубопроводная. Определение остаточного ресурса и показателей надежности арматуры

СТ ЦКБА 043-2008 Арматура трубопроводная. Порядок нормирования и контроля надежности и безопасности

3 Термины и определения

3.1 В настоящем стандарте применены термины по ГОСТ Р 53480, а также следующие термины с соответствующими определениями:

3.1.1 оценка надежности и безопасности арматуры: Процедура сравнения количественных значений показателей надежности и показателей, характеризующих безопасность арматуры, полученных в результате расчета с требуемыми значениями этих показателей.

3.1.2 безотказность арматуры: Способность арматуры выполнить требуемую функцию в заданном интервале времени при данных условиях.

Примечание - Безотказность характеризуется показателями безотказности (вероятностью безотказной работы в течение заданного интервала времени, наработкой до отказа (на отказ, между отказами)).

3.1.3 безопасность арматуры: Способность арматуры выполнять требуемую функцию в состоянии, при котором отсутствует недопустимый риск.

3.1.4 показатели безопасности арматуры: Показатели, характеризующие состояние арматуры, при котором вероятность возможного критического отказа арматуры, в период требуемого (назначенного) срока службы (ресурса), имеет допустимое значение и отсутствует возможность нанесения вреда жизни или здоровью людей в результате их контакта с арматурой или рабочей средой при безотказной работе арматуры.

Примечание - Показатели безопасности арматуры включают: назначенный срок службы, назначенный ресурс, вероятность безотказной работы по отношению к критическим отказам, коэффициент оперативной готовности (для арматуры, работающей в режиме ожидания).

3.1.5 предельное состояние арматуры: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление ее работоспособного состояния невозможно или нецелесообразно.

3.1.6 критическое предельное состояние арматуры: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима из-за возможности наступления критического отказа.

3.1.7 отказ арматуры: Потеря способности арматуры выполнить требуемую функцию.

3.1.8 критический отказ арматуры: Отказ арматуры, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и/или возможного ущерба, связанного с его возникновением.

3.1.9 вероятность безотказной работы: Вероятность того, что в пределах заданной наработки отказ арматуры не возникнет.

Примечание - Вероятность безотказной работы по отношению к критическим отказам: Вероятность того, что в пределах заданной наработки (назначенного срока службы, назначенного ресурса) критический отказ арматуры не возникнет.

3.1.10 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.11 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.12 отказ арматуры независимый: Отказ, не обусловленный другими отказами.

3.1.13 отказы арматуры по общей причине: Отказы арматуры, возникающие вследствие одного отказа или ошибки персонала, или внешнего или внутреннего воздействия, или иной внутренней причины [4].

Примечания:

1. Внутренние воздействия или причины - воздействия, возникающие при исходных событиях аварий, включая ударные волны, струи, летящие предметы, изменение параметров среды (давления, температуры, химической активности и т.п.), пожары и т.п., конструктивные, технологические и прочие внутренние причины

2. Внешние воздействия - воздействия характерных для площадки АС природных явлений и деятельности человека, например, землетрясения, высокий и низкий уровень наземных и подземных вод, ураганы, аварии на воздушном, водном и наземном транспорте, пожары, взрывы на прилегающих к АС объектах и т.п.

3.1.14 отказ арматуры зависимый: Отказ арматуры, являющийся следствием другого отказа или события.

Примечание - Отказ зависимый является частным случаем отказа по общей причине.

3.1.15 принцип единичного отказа: Принцип, в соответствии с которым система должна выполнять заданные функции при любом требующем ее работы исходном событии и при независимом от исходного события отказе одного любого из активных элементов или пассивных элементов, имеющих механические движущиеся части [4].

3.1.16 системы (элементы) безопасности: Системы (элементы), предназначенные для выполнения функций безопасности [4].

3.1.17 системы (элементы), важные для безопасности: Системы (элементы) безопасности, а также системы (элементы) нормальной эксплуатации, отказы которых нарушают нормальную эксплуатацию АС или препятствуют устранению отклонений от нормальной эксплуатации и могут приводить к проектным и запроектным авариям [4].

3.1.18 системы (элементы) независимые: Системы (элементы), для которых отказ одной системы (элемента) не приводит к отказу другой системы (элемента) [4].

3.1.19 системы (элементы) нормальной эксплуатации: Системы (элементы), предназначенные для осуществления нормальной эксплуатации [4].

3.1.20 элемент: Составная часть арматуры, рассматриваемая при расчете надежности как единое целое, не подлежащее дальнейшему разукрупнению [2].

3.1.21 работоспособное состояние (работоспособность): Состояние арматуры, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации [2].

3.1.22 неработоспособное состояние (неработоспособность): Состояние арматуры, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и(или) конструкторской (проектной) документации.

3.1.23 восстанавливаемая арматура: Арматура, которая при данных условиях после отказа может быть возвращена в состояние, в котором она может выполнять требуемую функцию.

3.1.24 невосстанавливаемая арматура: Арматура, которая при данных условиях после отказа не может быть возвращена в состояние, в котором она может выполнять требуемую функцию.

3.1.25 ремонтируемая арматура: Арматура, ремонт которой предусмотрен нормативной, ремонтной и(или) конструкторской (проектной) документацией.

3.1.26 неремонтируемая арматура: Арматура, ремонт которой не предусмотрен конструкторской документацией.

3.1.27 испытания на надежность: Испытания, проводимые для определения показателей надежности в заданных условиях [3].

4 Общие положения

4.1 Расчет надежности и безопасности арматуры заключается в определении значений показателей надежности и показателей безопасности арматуры, с использованием методов, основанных на их вычислении по справочным данным о надежности и безопасности элементов арматуры, по данным о надежности и безопасности аналогов, данным о свойствах материалов и другой информации, имеющейся к моменту расчета.

4.2 Оценка надежности и безопасности арматуры заключается в сравнении количественных значений показателей надежности и показателей безопасности арматуры, полученных в результате расчета с требуемыми значениями этих показателей.

4.3 Оценка надежности арматуры на этапе проектирования проводится с целью:

- получения количественных значений показателей надежности для включения в техническую документацию на арматуру;

- сравнения различных вариантов конструкции арматуры;

- выявления узлов, деталей и комплектующих элементов, лимитирующих надежность арматуры;

- проверки соответствия прогнозируемого уровня надежности требованиям технического задания;

- обоснования количественных требований по надёжности арматуры и распределения их значений по элементам конструкции;

- обоснования и проверки эффективности предлагаемых мер по доработке конструкции, технологии изготовления, периодичности технического обслуживания (ТО) и ремонта.

- решения задач безопасности и оценки риска.

4.4 Оценка безопасности арматуры на этапе проектирования проводится с целью:

- определения вероятности возможного критического отказа как фактора риска;

- определения и принятия мер по устранению или сведения к минимуму вероятности возможного критического отказа;

- определения и принятия соответствующих защитных мер против тех факторов риска, которые невозможно устранить.

4.5 Показатели надежности и показатели безопасности, должны устанавливаться в техническом задании (ТЗ) на разработку или в документе, заменяющем ТЗ, с учетом действующих технических регламентов, стандартов на конкретные виды и типы арматуры и указываться в эксплуатационной документации.

4.6 Арматура должна быть спроектирована, исходя из показателей назначения, и с учетом всех видов нагрузок, которые могут возникнуть при ее эксплуатации.

4.7 Разработка конструкции арматуры должна осуществляться с учетом требований безопасности действующих нормативных документов, применяемых на объектах, где предполагается эксплуатация арматуры (технических регламентов «О безопасности машин и оборудования», «О безопасности низковольтного оборудования», «О безопасности оборудования, работающего во взрывоопасных средах», правил надзорных органов, например: ПБ 03-182-98, ПБ 03-576-03, ПБ 03-585-03, ПБ 08-624-03, НП-044-03 и других).

4.8 Надежность и безопасность арматуры на этапе проектирования обеспечиваются:

- конструктивным исполнением арматуры;

- выбором материалов деталей арматуры и сварных соединений, находящихся под давлением и соприкасающихся с рабочей средой, отвечающих условиям эксплуатации (давление, температура, состояние рабочей среды, характеристика окружающей среды);

- выполнением соответствующих расчетов на прочность при установленных параметрах и характеристиках, обеспечением необходимого запаса прочности, с учетом предполагаемой скорости коррозии (эрозии) и внешних воздействий;

- проведением в необходимом объеме испытаний отдельных сборочных единиц, деталей, макетов и опытных образцов проектируемой арматуры с целью подтверждения правильности принятых конструктивных решений, обеспечивающих ее работоспособность, надежность и безопасность.

4.9 Конструкция арматуры должна обеспечивать ее работоспособность и безопасность в рабочих условиях исходя из видов опасности, которые могут возникнуть, в том числе:

- механическая;

- электрическая;

- термическая;

- радиационная;

- химическая;

- взрывоопасность;

- пожароопасность;

- воздушный шум и вибрация.

4.10 При проектировании арматуры, предназначенной для эксплуатации на опасном производственном объекте в соответствии с Федеральным законом от 21.07.1997 г. № 116-ФЗ, должны быть установлены показатели надежности и показатели безопасности, обеспечивающие надежное и безопасное функционирование арматуры.

4.11 Как правило, для арматуры опасных объектов устанавливаются показатели надежности указанные в таблице 1 и показатели безопасности, указанные в таблице 2:

Таблица 1 - Номенклатура нормируемых показателей надежности

|

Наименование показателя4) |

Размерность |

||

|

Для арматуры, отказ которой может быть критическим |

Для арматуры, отказ которой не является критическим |

||

|

Показатели безотказности |

Вероятность безотказной работы1) |

- |

|

|

Наработка на отказ2) Наработка между отказами2) Наработка до отказа2) |

цикл (ч) |

||

|

Показатели долговечности3) |

Полный срок службы (до списания) |

Полный срок службы (до списания), (срок службы до капитального ремонта) |

год |

|

Полный ресурс (до списания) |

Полный ресурс (до списания), (ресурс до капитального ремонта)2) |

цикл (ч) |

|

|

Показатель сохраняемости |

Срок хранения |

год |

|

|

Показатели ремонтопригодности |

Время восстановления работоспособного состояния арматуры |

ч |

|

|

Трудоемкость работ по восстановлению работоспособного состояния арматуры |

норма времени (ч) |

||

|

Примечания 1 Показатель «вероятность безотказной работы» измеряется в относительных единицах. 2 Для регулирующей арматуры - в часах. 3 Для всех видов арматуры, устанавливаемой на емкостях для транспортировки опасных грузов (цистерны, контейнеры и др.), показатели долговечности должны устанавливаться дополнительно в километрах пробега. 4 Из наименования показателей исключено понятие «средняя» («средний»), допускающее разброс значений показателей, среди которых могут быть недопустимые (неприемлемые). |

|||

Таблица 2 - Номенклатура нормируемых показателей безопасности арматуры

|

Размерность |

||

|

Назначенные показатели |

Назначенный ресурс1) |

цикл (ч) |

|

Назначенный срок службы |

год |

|

|

Назначенный срок хранения |

год |

|

|

Показатели безотказности |

Вероятность безотказной работы в течение назначенного ресурса, по отношению к критическим отказам (к конкретному критическому отказу) |

- |

|

Коэффициент оперативной готовности (для арматуры, работающей в режиме ожидания) |

- |

|

|

Примечание - 1) Для регулирующей арматуры - в часах. |

||

Порядок выбора показателей, указанных в таблицах 1 и 2 - в соответствии с СТ ЦКБА 043, с учетом примечания 4 к таблице 1.

4.12 Расчет надежности и безопасности арматуры производится, исходя из следующих потенциально возможных конструктивных и производственных отказов ее узлов и деталей, с учетом их критичности:

- потеря герметичности по отношению к внешней среде по корпусным деталям:

а) разрушение, с выбросом рабочей среды в атмосферу;

б) потение, капельная течь, газовая течь;

- потеря герметичности по отношению к внешней среде по сальниковому уплотнению:

а) разрушение или утрата герметизирующих свойств сальника, с выбросом рабочей среды в атмосферу;

б) потеря герметичности в сальнике, не устранимая подтяжкой;

- потеря герметичности по сильфонному уплотнению;

- потеря герметичности в затворе сверх допустимых пределов;

- потеря герметичности по отношению к внешней среде по неподвижным соединениям:

а) разрушение уплотнительного элемента;

б) потеря герметичности, не устранимая подтяжкой;

- невыполнение функций «открытия-закрытия»;

- не предусмотренное регламентом выполнение функции «открытия-закрытия»;

- несоответствие времени срабатывания, установленному в нормативной документации (для отсечной арматуры).

Примечание - Перечень отказов может уточняться в процессе проектирования в зависимости от вида и типа арматуры и условий ее эксплуатации.

4.13 Критичность отказа арматуры определяется в зависимости от тяжести его возможных последствий на месте предполагаемой эксплуатации. Анализ видов последствий и критичности отказов - по ГОСТ 27.310.

4.14 Проектируемая арматура для АС должна отвечать требованиям НП-068-05.

5 Рекомендации по расчету и оценке надежности и безопасности

5.1 Расчет показателей надежности и показателей безопасности (далее - расчет надежности и безопасности), в соответствии с ГОСТ 27.301, включает:

- определение целей и задач расчета, номенклатуры и требуемых значений рассчитываемых показателей надежности и показателей безопасности;

- выбор метода расчета, соответствующего особенностям арматуры, целям расчета, наличию необходимой информации об арматуре и исходных данных для расчета;

- составление расчетных моделей для каждого показателя;

- получение и предварительную обработку исходных данных для расчета, вычисление значений показателей надежности и показателей безопасности арматуры, ее составных элементов и, при необходимости, их сопоставление с требуемыми показателями;

- оформление результатов расчета.

5.2 Расчет надежности и безопасности арматуры на этапе проектирования производится методами, приведенными в настоящем стандарте, с использованием данных априорной информации о надежности и безопасности арматуры, ее узлов и деталей, а также данных эксплуатационной статистики аналогичной арматуры, ее узлов и деталей.

5.3 Полученные расчетные значения показателей надежности и показателей безопасности, должны удовлетворять требованиям ТЗ на проектирование арматуры и являться исходными данными для организации производства или ремонта, с целью обеспечения установленных значений показателей.

5.4 В случае, когда расчетные значения оказываются ниже требуемых в ТЗ на проектирование, должны быть приняты меры по изменению конструкции, подбору материалов, резервированию элементов арматуры и/или другие меры, которые должны обеспечить требуемую надежность и безопасность.

5.5 Принимаемые меры по обеспечению требуемой надежности и безопасности арматуры должны быть согласованы с заказчиком (разработчиком проекта системы), так как они могут оказаться для него неприемлемыми по экономическим соображениям, габаритам, весу или другим характеристикам проектируемой арматуры.

5.6 При невозможности обеспечения требуемой надежности и безопасности арматуры на этапах проектирования и изготовления, должна быть дана соответствующая информация в эксплуатационной документации, с тем, чтобы разработчиком проекта системы, куда входит арматура, могли быть приняты дополнительные меры по обеспечению требуемой надежности и безопасности системы, с учетом недостаточной надежности и безопасности проектируемой арматуры.

5.7 При составлении расчета должны быть оговорены все принимаемые допущения.

5.8 Метод расчета показателей безотказности, из методов, указанных в разделе 6, выбирается исполнителем исходя из требований технического задания на проектирование:

- если арматура состоит из узлов и деталей, информация о безотказности которых имеется, то расчет безотказности арматуры рекомендуется производить методом, указанным в 6.1 или 6.2;

- если информация о безотказности узлов или деталей новой арматуры отсутствует, то расчет безотказности арматуры рекомендуется производить методом, указанным в 6.3;

- если задана требуемая ВБР арматуры и необходимо определить ВБР (интенсивность отказов) всех элементов (узлов) или задана требуемая ВБР арматуры, известны ВБР некоторых элементов (узлов) и нужно определить необходимую ВБР элемента (узла) или нескольких элементов (узлов), то расчет рекомендуется производить методом, указанным в 6.4.

Примечание - В настоящем стандарте:

- определение ВБР арматуры, исходя из данных о ВБР (интенсивностях отказов) ее элементов считается «прямой» задачей.

- определение необходимых значений ВБР (интенсивностей отказов) отдельных элементов, исходя из заданной требуемой ВБР арматуры - «обратной» задачей.

5.9 Количественные значения ВБР (интенсивности отказов) основных элементов (узлов), комплектующих арматуру, принимаются, как правило, в соответствии с нормативной технической документацией на элементы (узлы), комплектующие арматуру, по данным предприятия-изготовителя комплектующих или на основании достоверных статистических данных официальных источников информации по эксплуатации аналогичных узлов и деталей. Информация о безотказности отдельных элементов (узлов) арматуры приведена в приложении А.

5.10 Полученная расчетная ВБР (интенсивность отказов) арматуры сравнивается с требуемой (заданной в ТЗ).

Если расчетная ВБР арматуры не ниже (интенсивность отказов не выше) заданной ВБР (интенсивности отказов), то элементы (узлы) могут рассматриваться в качестве элементов (узлов) проектируемой арматуры.

Если расчетная ВБР арматуры ниже (интенсивность отказов выше) требуемой ВБР (интенсивности отказов), то должны быть приняты меры по изменению конструкции, подбору материалов, резервированию элемента (узла) арматуры и/или другие меры, которые должны обеспечить его требуемую надежность, или приняты меры на предприятии-изготовителе по соответствующей организации производства и контроля технологического процесса, с целью обеспечения требуемой ВБР.

5.11 При решении обратной задачи, когда ВБР (интенсивности отказов) всех элементов (узлов) неизвестны, все искомые элементы (узлы), участвующие в расчете, принимаются равнонадежными. Расчет производится исходя из влияния элементов (узлов) на конкретный вид отказа.

Примечание - Результаты обратного расчета ВБР (интенсивности отказов) элементов могут использоваться при решении прямых задач для типовых конструкций арматуры, в случае отсутствия информации о безотказности данных элементов и при условии, что эти значения ВБР (интенсивности отказов) обеспечиваются изготовителем.

5.12 Полученные расчетные данные должны быть в дальнейшем уточнены и дополнены результатами испытаний. Окончательный вывод о надежности и безопасности спроектированной арматуры формируется по результатам сбора и анализа статистических данных о работе арматуры в условиях эксплуатации.

5.13 Анализ надежности и безопасности при проектировании арматуры АС должен проводиться с учетом отказов по общей причине.

5.14 ВБР, задаваемая для арматуры в конструкторской документации (КД), должна исчисляться по совокупности критических и некритических отказов. По требованию заказчика арматуры, в КД может быть указана ВБР, исчисленная только по критическим отказам.

5.15 Для арматуры систем безопасности доверительная вероятность для расчета нижней доверительной границы вероятности безотказной работы должна быть 0,95.

Для арматуры систем нормальной эксплуатации, доверительная вероятность для расчета нижней доверительной границы вероятности безотказной работы должна быть 0,9.

5.16 По согласованию между разработчиком проекта систем и разработчиком арматуры допускается изменение установленных в конструкторской документации показателей надежности и показателей, характеризующих безопасность как по их номенклатуре, так и по количественным значениям.

6 Методы расчета показателей безотказности

6.1 Структурный метод расчета ВБР арматуры

6.1.1 Основные допущения, принимаемые при расчете:

а) отказы элементов являются событиями случайными и независимыми;

б) показатели безотказности элементов арматуры в течение принятых для них показателей долговечности (срока службы и ресурса) и/или назначенных показателей (назначенного срока службы, назначенного ресурса) определяются экспоненциальным законом, если нет достаточного числа опытных данных, свидетельствующих о другом законе распределения;

в) идентичные элементы имеют равную интенсивность отказов;

г) интенсивность отказов принимается постоянной, т.е. из рассмотрения исключаются периоды приработки и износа.

При составлении расчета должны быть оговорены и все другие принимаемые допущения, возникшие в связи со спецификой арматуры, условий эксплуатации.

6.1.2 Исходными данными для расчета являются:

а) ТЗ и/или технические условия (ТУ);

б) сборочный чертеж арматуры и спецификация;

в) заданный период, для которого необходимо определить показатели безотказности (период непрерывной работы, средний и/или назначенный срок службы (ресурс) и т.д.);

г) время совершения одного цикла;

д) режим работы арматуры;

е) интенсивности отказов или ВБР узлов и деталей арматуры.

Время совершения одного цикла и режим работы арматуры необходимы для расчета времени работы (нахождения под нагрузкой) отдельных узлов и элементов арматуры.

Необходимо установить, является ли арматура нормально открытой или нормально закрытой и относительную величину ее пребывания в открытом (или закрытом) положении (в процентах) от заданного периода.

6.1.3 Методика расчета

6.1.3.1 Расчет вероятности безотказной работы арматуры производится, исходя из ВБР (интенсивности отказов) элементов и узлов арматуры.

6.1.3.2 Расчет ВБР включает:

- представление арматуры в виде структурной блок-схемы, описывающей взаимодействие элементов с учетом структурно-функциональных связей;

- описание построенной структурной блок-схемы надёжности (ССН) арматуры соответствующей математической моделью;

- определение ВБР арматуры.

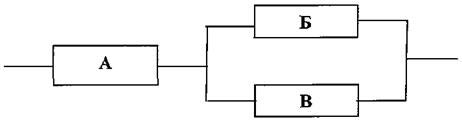

ССН должна отражать связи элементов в конструкции арматуры, определяющие безотказность. ССН арматуры может представлять собой последовательное, параллельное или всевозможные сочетания последовательного и параллельного соединений систем и элементов. Элементы могут быть однотипными и разнотипными.

ССН может быть составлена для каждого функционального назначения. В этом случае по вероятностям выполнения отдельных функций можно определять вероятность безотказного функционирования арматуры в целом, при этом ССН будет иметь вид последовательного соединения элементов-функций.

Разработка ССН арматуры производится с соблюдением следующих принципов (правил):

1) разделения арматуры на элементы (системы), выполняющие определенные функции;

2) отражения в ССН связи между всеми элементами;

3) любой возможный вид отказа элемента является независимым событием;

4) в ССН не должно быть элементов, возможный отказ которых отрицает возможный отказ других элементов.

6.1.3.3 Расчет ВБР арматуры как системы элементов (узлов) (Рс) по данным ВБР элементов (узлов) (P1) производится по формулам (1), (2), (3), (4) для следующих схем:

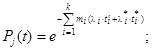

а) последовательная схема (резервирование отсутствует; отказ арматуры наступает в результате отказа хотя бы одного элемента)

![]()

где: j (от 1 до n) - номер элемента (узла) в схеме;

n - количество последовательно соединенных элементов в схеме;

б) параллельная схема, состоящая из k однотипных элементов, включая (k - 1) резервных элементов (отказ арматуры наступает в результате отказа всех элементов)

где: i (от 1 до k) - номер элемента (узла) в схеме;

k - количество параллельно соединенных элементов в схеме;

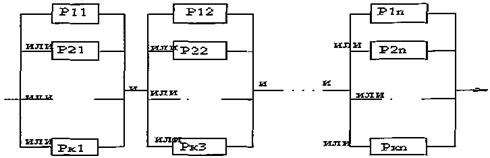

в) параллельно-последовательная схема, состоящая из k параллельно соединенных однотипных подсистем, состоящих из n последовательно соединенных разнотипных элементов (отказ арматуры наступает в результате отказа всех подсистем)

где: j (от 1 до n) - номер элемента (узла) в i-й подсистеме;

n - количество элементов в i-й подсистеме;

i (от 1 до k) - номер подсистемы в схеме;

k - количество параллельных подсистем в схеме.

При резервировании однотипными подсистемами формула (3) будет иметь вид

(3а)

(3а)

г) последовательно-параллельная схема, состоящая из n последовательно соединенных подсистем, состоящих из k параллельно соединенных однотипных или разнотипных элементов (отказ арматуры наступает в результате отказа любой подсистемы)

где: j (от 1 до n) - номер подсистемы;

n - количество подсистем в арматуре;

i (от 1 до k) номер элемента (узла) в j-й подсистеме;

k - количество параллельно соединенных элементов в подсистеме

При резервировании однотипными элементами формула (4) будет иметь вид

![]() (4а)

(4а)

6.1.3.4 Для каждого элемента необходимо определить:

а) время t', в течение которого элемент находится под нагрузкой;

б) время t", в течение которого элемент находится в ненагруженном состоянии.

Причем, период непрерывной работы (заданный период)

t = t' + t". (5)

6.1.3.5 Интенсивность отказов каждого i-го элемента λ'i, находящегося под нагрузкой, определяется по формуле

λ'i = β1 ∙ λ0i, (6)

где: λ0i - среднестатистическая интенсивность отказов элемента за период эксплуатации, определяемая (приводимая, указываемая) независимо от нахождения элемента под нагрузкой или без нагрузки;

β1 - поправочный коэффициент, учитывающий увеличение интенсивности отказов нагруженных элементов (выбирается из таблицы Б.1 приложения Б).

6.1.3.6 Интенсивность отказов i-го элемента λ"i, не находящегося под нагрузкой, определяется по формуле

λ"i = β2 ∙ λ'i = β2 ∙ β1 ∙ λ0i, (7)

где: β2 - поправочный коэффициент, учитывающий уменьшение интенсивности отказов для ненагруженного элемента (для электрических элементов выбирается из таблицы Б.2 приложения Б, для остальных элементов - принимается равным 1×10-3).

6.1.3.7 Вероятность безотказной работы одного элемента рассчитывается по формуле (8) или (9) и (10):

а) при размерности λ0i в единицах 1/ч

б) при размерности λ0i в единицах 1/цикл

где: Тi - наработка арматуры в заданный период в циклах;

в) если известна вероятность безотказной работы i-го элемента (P(t*)) за фиксированный срок или наработку (t*), то

6.1.3.8 Если разнотипные элементы в арматуре или i-ой группе элементов соединены последовательно и элементы одного типа имеют одну продолжительность работы t1 или наработку в циклах Тi или ВБР за время t*, то расчет ВБР этой группы элементов (арматуры) проводят в зависимости от вида исходной информации, соответственно по формулам:

или

(12)

(12)

или

где: тj - число элементов i-го типа в группе элементов или в арматуре, i = 1 + k.

k - число типов элементов в группе или арматуре.

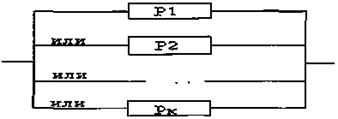

Графическое изображение ССН с последовательным соединением разнотипных элементов имеет вид:

6.1.3.9 Для расчета вероятности безотказной работы отдельных элементов рекомендуется заполнять таблицу В.1 приложения В.

6.1.3.10 Пример расчета показателей надежности данным методом приведен в приложении И.

6.2. Метод расчета ВБР арматуры по критериям отказов

6.2.1 Основные допущения, принимаемые при расчете:

а) отказы элементов являются событиями случайными и независимыми;

б) показатели безотказности элементов арматуры в течение принятых для них показателей долговечности и/или назначенных показателей подчиняются экспоненциальному закону распределения, если нет достаточного числа опытных данных, свидетельствующих о другом законе распределения;

в) одинаковые элементы имеют одинаковую интенсивность отказов;

г) интенсивность отказов принимается постоянной, то есть из рассмотрения исключаются периоды приработки и износа.

При составлении расчета должны быть оговорены и все другие принимаемые допущения, возникшие в связи со спецификой арматуры, условий эксплуатации.

6.2.2 Исходными данными для расчета являются:

а) ТЗ и/или ТУ;

б) сборочный чертеж арматуры и спецификация;

в) перечень отказов и критериев предельных состояний арматуры в соответствии с ТЗ и/или ТУ;

г) заданный период, для которого необходимо определить показатели безотказности (период непрерывной работы, средний и/или назначенный срок службы (ресурс), гарантийная наработка, гарантийный срок службы и т.д.);

д) интенсивности отказов узлов и деталей арматуры.

6.2.3 Методика расчета ВБР

6.2.3.1 Для оценки вероятности безотказной работы арматуры следует построить схему отказов арматуры следующим образом:

1 уровень - состояние арматуры (работоспособное, неработоспособное) или событие (отказ (предельное состояние) или отсутствие отказа (предельного состояния));

2 уровень - события, состояния, функции, от которых зависит 1 уровень (критерии отказов и предельных состояний);

3 уровень (и последующие уровни) - элементы арматуры или события, от которых зависит 2 (предыдущий) уровень.

При построении схемы отказов рекомендуется использовать следующие обозначения:

![]() - состояние, событие, функция (нет исходной информации);

- состояние, событие, функция (нет исходной информации);

![]() - элементы (детали, узлы) арматуры (есть исходная

информация -интенсивность отказов);

- элементы (детали, узлы) арматуры (есть исходная

информация -интенсивность отказов);

![]() - «и» (знак зависимости);

- «и» (знак зависимости);

![]() - «не» (знак зависимости);

- «не» (знак зависимости);

![]() - «или» (знак зависимости).

- «или» (знак зависимости).

Пример построения схемы отказов приведен в Приложении И (рисунок И.1).

В соответствии с построенной схемой рекомендуется заполнять таблицу В.2 приложения В.

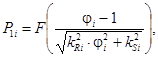

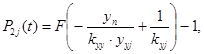

6.2.3.2 Вероятность безотказной работы арматуры P11(t) в течение заданного периода t определяется по формуле

![]() (14)

(14)

где: P2j(t) - ВБР арматуры по j-му критерию отказов на 2-ом уровне;

j = 1 - k - отказ или критерий предельных состояний;

k - количество отказов (критериев предельных состояний).

При расчете вероятностей P2j(t) учитываются только те узлы и детали арматуры, которые влияют на отказ по j-му критерию.

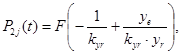

6.2.3.3 Если события или элементы арматуры i + 1 уровня связаны знаком «и», то вероятность безотказной работы i-го уровня по j-му критерию определяется по формуле

где: l = (1; n) - события или элементы i + 1-го уровня, влияющие на наступление события i-го уровня по схеме.

Если события или элементы арматуры i + 1 уровня связаны знаком «или», то вероятность безотказной работы i-го уровня по j-му критерию определяется по формуле

Если часть событий или элементов связаны знаком «или», а другая часть - знаком «и», то вероятность безотказной работы i-го уровня определяется с применением формул (15), (16) и с учетом группировки событий или элементов по связям в схеме соединения.

6.2.3.4 Вероятность безотказной работы в течение заданного периода t определяется для каждого события, состояния, обозначенного на схеме прямоугольником.

Расчет производится от нижнего уровня к верхнему уровню.

Вероятность безотказной работы Рij в течение заданного периода t нужно определять, исходя из данных об интенсивностях отказов (ВБР) элементов арматуры, а также данных, указанных в приложении А, по формулам (8) - (10) или, соответственно, по формулам (11) - (13).

6.2.3.5 Классификатор отказов арматуры приведен в приложении Г.

6.2.3.6 Пример расчета по данному методу приведен в приложении И.

6.3 Метод расчета ВБР арматуры по прочности, нагрузке и параметрам

6.3.1 Основные допущения, применяемые при расчете:

а) отказы изделий являются случайными и независимыми событиями;

б) распределение значений параметров работоспособности изделий и механических свойств конструкционных материалов подчиняются нормальному закону распределения отказов.

6.3.2 Исходными данными для расчета являются:

а) ТЗ и/или ТУ;

б) перечень отказов и критериев предельных состояний;

в) предельные значения параметров функционирования, определяющие отказы или соответствующие критериям предельных состояний;

г) силовой и прочностной расчет арматуры;

д) справочные данные о коэффициентах вариации соответствующих свойств конструкционных материалов.

6.3.3 Методика расчета

6.3.3.1 Вероятность безотказной работы арматуры в течение периода t определяется по формуле

![]() (17)

(17)

где: Р1(t) - вероятность неразрушения наиболее слабого узла детали арматуры в течение периода t;

Р2(t) - вероятность невыхода параметров функционирования за допустимые границы в течение заданного периода t.

6.3.3.2 Расчет вероятности Р1(t).

Вероятность Р1(t) может быть определена двумя способами:

а) ![]() (18)

(18)

где: P1i(t) - вероятность неразрушения i-го элемента или узла арматуры в течение периода t;

б) P1(t) = minP1i(t), (19)

т.е. P1(t) определяется вероятностью неразрушения наиболее слабого узла или детали арматуры в течение времени t. Наиболее слабый элемент определяется по арматуре-прототипу или по прочностному расчету (имеющий наименьший запас прочности по критерию прочности или по критерию текучести), с учетом динамики и величины нагрузок, возникающих на элементах рассматриваемой конструкции или прототипа.

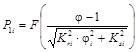

Величина P1i(t) определяется по формуле

(20)

(20)

где: F(...) - функция нормального распределения, определяемая по приложению Ж, параметр функционирования в таблицах приложения Ж обозначен знаком «X»;

φi - коэффициент запаса прочности, определяемый по формуле

![]() (21)

(21)

где: Mri и Msi - ожидаемые средние значения показателей прочности R и нагрузки S;

kri, ksi - коэффициенты вариации Mri и Msi соответственно.

Для расчета величин Р1i заполняется таблица Д.1 приложения Д.

6.3.3.3 Графы таблицы Д.1 приложения Д заполнятся следующим образом:

- графы для значений напряжений заполняются по результатам прочностного расчета узлов и деталей арматуры;

- значения коэффициента вариации прочности kri, определяются по таблице приложения Е, исходя из материала детали;

- значения коэффициента вариации нагрузки ksi, определяются по таблице приложения Е, исходя из вида нагрузки. Если нет данных о его величине, то значение ksi выбираются из интервала [0,2 - 0,3];

- значения функции нормального распределения F(x) определяют по таблице приложения Ж в зависимости от «X».

(Измененная редакция. Изм. № 1)

6.3.3.4 Расчет вероятности Р2(t).

Вероятность невыхода параметров функционирования за допустимые границы в течение периода t определяется по формулам:

а) ![]() (22)

(22)

где: Р2i(t) - вероятность невыхода значений j-го параметра функционирования за допустимые пределы в течение периода t;

i (от 1 до n) - параметры функционирования.

б) ![]() (23)

(23)

т.е. P2(t) равна наименьшему значению из Р2j(t) - вероятностей невыхода за допустимые пределы по всем n параметрам функционирования.

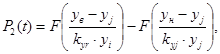

Величина Р2j(t) определяется следующим образом:

- если параметр функционирования ограничен сверху

- если параметр функционирования ограничен снизу

(25)

(25)

- если параметр функционирования имеет двухстороннее ограничение

где: F(...) - функция нормального распределения, определяемая по приложению Ж, параметр функционирования в таблицах приложения Е обозначен знаком «X»;

yв, yн - соответственно верхняя и нижняя допустимые границы значений параметра, заданных в ТЗ;

уj - ожидаемое среднее значение параметра, определяется по результатам технических расчетов или задается;

kyj - коэффициент вариации параметра работоспособности (отношение среднеквадратичного отклонения параметра к его среднему значению в процентах), определяемый по приложению Е или по данным эксплуатационной статистики (априорной информации).

Для расчета значений P2j(t) заполняется таблица Д.2 приложения Д, при этом:

- величина, ограничивающая значения параметра функционирования принимается по нормативным документам или задается заказчиком в техническом задании;

- значения коэффициента вариации параметра функционирования kyj, определяется по таблице приложения Е;

- значение функции нормального распределения F(xj) определяется по приложению Ж в зависимости от значения аргумента xj;

- значения вероятности Р2j определяется по формулам (24) - (26).

Примечание - При испытаниях опытных образцов или макетов величину уj следует контролировать и в случае отклонения от принятой в расчете - расчет откорректировать.

6.3.3.5 Пример расчета показателей надежности данным методом приведен в приложении И.

6.4 Расчет ВБР (интенсивности отказов) элемента (узла) арматуры, с составлением структурной блок-схемы надёжности соединения элементов (узлов) при заданной ВБР арматуры (решение обратной задачи)

6.4.1 Основные допущения, принимаемые при расчете:

а) отказы элементов являются событиями случайными и независимыми;

б) показатели безотказности элементов арматуры в течение принятых для них показателей долговечности и/или назначенных показателей (период непрерывной работы, назначенный срок службы (ресурс) и т.д.) определяются экспоненциальным законом, если нет достаточного числа опытных данных, свидетельствующих о другом законе распределения;

в) все элементы одного и того же типа имеют одинаковую интенсивность отказов;

г) интенсивность отказов принимается постоянной, то есть из рассмотрения исключаются периоды приработки и износа.

При составлении расчета должны быть оговорены и все другие принимаемые допущения, возникшие в связи со спецификой арматуры, условий эксплуатации.

6.4.2 Исходными данными для расчета являются:

а) ТЗ и/или ТУ;

б) сборочный чертеж арматуры и спецификация;

в) заданный период, для которого необходимо определить показатели безотказности (период непрерывной работы, срок службы (ресурс) до капитального ремонта и/или назначенный срок службы (ресурс) и т.д.);

г) время совершения одного цикла;

д) режим работы арматуры;

ж) ВБР арматуры;

е) интенсивности отказов или ВБР узлов и деталей (элементов) арматуры, кроме интенсивности отказов или ВБР одного (искомого) элемента.

Время совершения одного цикла и режим работы арматуры необходимы для расчета времени работы отдельных узлов и элементов арматуры.

Необходимо установить, является ли арматура нормально открытой или нормально закрытой и продолжительность ее пребывания в открытом (или закрытом) положении в процентах от заданного периода.

6.4.3 Методика расчета

6.4.3.1 Расчет вероятности безотказной работы искомого элемента арматуры производится, исходя из вероятности безотказной работы арматуры (интенсивности отказов) и вероятности безотказной работы (интенсивности отказов) ее различных элементов и узлов.

6.4.3.2 При расчете арматура условно разбивается на элементы (узлы) и составляется соответствующая ССН (см. 6.1). Расчет производится аналогично расчету, приведенному в 6.4.3.3 - 6.4.3.12, в зависимости от составленной ССН арматуры.

![]() (27)

(27)

где: i (от 1 до n) - номер элемента (узла) в схеме, (n - 1) + u = п.

Откуда,

Для решения задачи необходимо определить вероятность безотказной работы арматуры, без учета ВБР искомого элемента

6.4.3.4 Расчет Pi и Pc-1 проводится в соответствии с 6.1 (пп. 6.1.3.3 - 6.1.3.10).

6.4.3.5 После расчета каждого Рi, по формуле (29) определяется Pc-1 и по формуле (28) определяется вероятность безотказной работы искомого элемента Рн.

6.4.3.6 Для определения (при необходимости) интенсивности отказов искомого элемента λ0и используются формулы (8) или (9), где i = u:

а) для размерности λ0и в единицах 1/ч

λ0и = -lnРи(t)/(β1 ∙ t'и + β1 ∙ β2 ∙ t"и) (30)

б) для размерности λ0и в единицах - 1/цикл

λ0и = -lnРи(t)/Tи. (31)

6.4.3.7 В случае расчета, когда ВБР (интенсивности отказов) всех искомых элементов (узлов) арматуры не известны, элементы (узлы) принимаются равнонадежными, т.е. Ри = Pi, и формула (1) примет вид:

Рс = Риn. (32)

Откуда, ВБР каждого искомого элемента (узла)

![]() (33)

(33)

Интенсивность отказов каждого искомого элемента (узла), при необходимости, определяется по формулам (30) или (31).

6.4.3.8 Пример расчета показателей надежности элементов арматуры приведен в приложении И.

6.4.3.9 Исходя из того, что ВБР спроектированной арматуры должна соответствовать требованиям ТЗ, полученные в результате обратного расчета значения ВБР (интенсивностей отказов) отдельных элементов могут использоваться для решения прямых задач (6.1 и 6.2), при решении которых ВБР (интенсивностей отказов) данных элементов неизвестна.

6.5 Расчет наработки на отказ

6.5.1 Наработка на отказ арматуры Т°изд определяется из формулы

![]() (34)

(34)

где: i (от 1 до r) - число узлов и деталей арматуры, лимитирующих наработку между отказами;

Тi - наработка на отказ или ресурс i-го узла (детали).

6.5.2 Значения Ti определяются по формуле

![]() (35)

(35)

где: λi - интенсивность отказов i-го узла или детали.

При определении наработки на отказ в циклах при расчете принимать λi в единицах 1/цикл, при определении наработки на отказ в часах - в единицах 1/ч.

6.5.3 Допускается определение Тi по другим формулам, если они приведены в нормативной документации на узлы и детали.

6.5.4 Величина Т0изд для регулирующей арматуры должна измеряться в часах, для остальной арматуры - в часах и циклах.

Примечание - Наработка до отказа

Наработка до отказа арматуры (системы) при последовательном соединении элементов (узлов) равна наработке до отказа того элемента, у которого эта наработка минимальна.

Наработка до отказа арматуры (системы) при параллельном соединении элементов (узлов) равна наработке до отказа того элемента, у которого эта наработка максимальна.

7 Методы расчета показателей долговечности

7.1 Расчет срока службы

7.1.1 Полный срок службы арматуры (до списания) Сп определяется по формуле

где: Сj - срок службы корпусных деталей и узлов, не подлежащих замене и ремонту, определяющих долговечность арматуры (в годах).

7.1.2 Величина Сj определяется по формуле

![]() (37)

(37)

где λj - интенсивность отказов j-го узла или детали, лимитирующих долговечность арматуры (определяется исходя из априорной или статистической информации о надежности узла или детали в единицах измерения - 1/ч).

Примечание - Допускается определение Cj по формулам нормативной документации на узлы и детали, лимитирующие долговечность арматуры, исходя из максимально допустимого износа арматуры, скорости коррозии и/или изнашивания применяемых материалов (например, в соответствии с методикой, приведенной в СТ ЦКБА 024-2005)

7.2 Расчет ресурса

7.2.1 Полный ресурс арматуры (до списания) Тр.п в часах определяется по формуле

Тр.п = 8000Сп, (38)

где: Сп - полный срок службы арматуры (в годах);

8000 - коэффициент средней годовой нагрузки арматуры, принятый в арматуростроении (ч/год).

7.2.2 Полный ресурс арматуры Тр.п в циклах определяется по формуле

Тр.п = NCn, (39)

где: Сп - полный срок службы арматуры (в годах);

N - количество циклов, совершаемых арматурой в течение года (цикл/год).

Примечания:

1. Ресурс арматуры должен соответствовать указанному заказчиком в ТЗ на проектирование.

2. Формулы (38) и (39) следует применять в случае отсутствия в ТЗ информации о соотношении полного ресурса и полного срока службы арматуры, с учетом фактического выполнения функций арматурой по назначению в течение заданного периода и параметров ее эксплуатации.

8 Расчет и оценка назначенных показателей

8.1 Расчет и оценка назначенного срока службы

8.1.1 Назначенный срок службы арматуры определяет ее срок службы, в течение которого критического отказа не должно произойти с вероятностью близкой к единице.

8.1.2 Назначенный срок службы Сн определяется по формуле

![]() (40)

(40)

где: n - коэффициент запаса по сроку службы;

Сп - полный срок службы арматуры, определяемый по формуле (36).

Величина n выбирается в зависимости от требований к арматуре, имеющейся информации о критических отказах аналогичных изделий (по результатам эксплуатации или испытаний) и их последствиях, результатах проведения экспертизы промышленной безопасности аналогичных изделий и согласовывается при необходимости с заказчиком. По статистическим данным о надежности арматуры рекомендуемое значение n выбирается из ряда 1 - 4.

8.1.3 Оценка назначенного срока службы заключается в расчете соответствующей ему вероятности безотказной работы, исчисленной по критическим отказам, и сравнение ее значения с единицей.

8.1.4 ВБР арматуры, исчисленная по критическим отказам за назначенный срок службы, определяется по методике указанной в 6.2 (второй метод расчета ВБР), с учетом того, что в расчет принимаются только элементы (узлы) арматуры, отказы которых приводят к критическому отказу арматуры, и заданным периодом эксплуатации является назначенный срок службы.

8.1.5 Необходимая близость ВБР к единице определяется категорией опасности объекта, на котором предполагается эксплуатировать арматуру, степенью допустимости критического отказа и должна быть согласована с заказчиком арматуры.

Примечание - Например, ВБР, исчисленная по критическим отказам за назначенный срок службы 4 года равная 0,99998, означает, что на 100000 изделий при эксплуатации каждого в течение 4 лет может произойти не более 2-х критических отказов.

8.1.6 Если близость ВБР к единице не удовлетворяет предъявляемым требованиям заказчика, величина назначенного срока службы должна быть уменьшена, с проведением расчета вероятности безотказной работы или повышена надежность арматуры, что должно быть также подтверждено расчетами.

8.2 Расчет и оценка назначенного ресурса

8.2.1 Назначенный ресурс арматуры определяет ее ресурс, в течение которого критического отказа не должно произойти с вероятностью близкой к единице.

8.2.2 Назначенный ресурс Tрн определяется по формуле

![]() (41)

(41)

где: m - коэффициент запаса по ресурсу;

Tр.п - полный ресурс арматуры, определяемый по формулам (38) и (39).

Величина m выбирается аналогично n в 8.1.

8.2.3 Оценка назначенного ресурса производится аналогично оценке назначенного срока службы.

9 Требования к оформлению расчета

9.1 Расчет надежности и безопасности на этапе проектирования следует оформлять в соответствии с требованиями ГОСТ 2.105.

9.2 Расчет должен содержать следующие разделы:

- задача расчета;

- основные допущения, применяемые при расчете;

- исходные данные;

- источники справочной информации и статистических данных;

- расчет количественных значений показателей;

- результаты расчета (заключение).

9.3 Раздел «Результаты расчета» должен содержать:

- расчетные значения всех показателей и заключения об их соответствии установленным требованиям надежности и безопасности арматуры;

- выявленные недостатки конструкции арматуры и рекомендации по их устранению с оценками эффективности предлагаемых мер с точки зрения их влияния на уровень надежности и безопасности;

- перечень составных частей и элементов, лимитирующих надежность и безопасность объекта, или, по которым отсутствуют необходимые данные для расчета, предложения по проведению дополнительных мероприятий по повышению (углубленному исследованию) их надежности и безопасности или по их замене на более надежные и безопасные (отработанные и проверенные);

- заключение о возможности перехода к следующему этапу отработки арматуры при достигнутом расчетном уровне его надежности и безопасности.

Приложение А

(справочное)

Показатели безотказности элементов (узлов) арматуры

Таблица А.1 - Показатели безотказности элементов (узлов) арматуры

|

Наименование элемента (узла) арматуры |

ВБР в течение полного ресурса, не менее |

Наработка на отказ, не менее |

Источник информации (нормативный документ или справочник) |

|

Корпусные детали |

0,9999 |

Банк данных ЦКБА |

|

|

Клин |

0,99 |

||

|

Шар (Пробка) |

0,99 |

||

|

Мембрана |

0,97 |

||

|

Шибер |

0,99 |

||

|

Золотник |

0,94 |

||

|

Диск |

0,97 |

||

|

Шпиндель |

0,98 |

||

|

Шток |

0,992 |

||

|

Муфта |

0,997 |

||

|

Фланец |

0,997 |

||

|

Соединение резьбовое |

0,97 |

||

|

Соединение сварное |

0,999 |

||

|

Соединение кулачковое |

0,994 |

||

|

Втулка резьбовая |

0,97 |

||

|

Крепежные детали |

0,9999 |

||

|

Затворы запорных клапанов с уплотнением «металл по металлу» |

32000 часов, 3500 циклов |

СТ ЦКБА 068 Арматура трубопроводная. Затворы запорных клапанов с уплотнением «металл по металлу» |

|

|

Пружины винтовые цилиндрические |

- для пружин I класса - 0,999; - для пружин II класса - 0,99 |

СТ ЦКБА 030 Арматура трубопроводная. Пружины винтовые цилиндрические. Общие технические условия |

|

|

Узлы сальниковые |

0,99 |

СТ ЦКБА 037 Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования |

|

|

Прокладки уплотнительные из паронита и резины |

0,991 |

СТ ЦКБА 058 Арматура трубопроводная. Прокладки уплотнительные из паронита и резины. Размеры и технические требования |

|

|

Прокладки уплотнительные из фторопласта - 4 и композиционных материалов на его основе |

0,999 |

СТ ЦКБА 064 Арматура трубопроводная. Прокладки уплотнительные из фторопласта - 4 и композиционных материалов на его основе. Размеры и технические требования |

|

|

Ходовые резьбовые пары |

для арматуры: - общепромышленного назначения - 0,96 - специальной - 0,999 |

СТ ЦКБА 060 Арматура трубопроводная. Ходовые резьбовые пары. Основные технические требования |

|

|

Сильфоны многослойные металлические из сплава ВТ 1-0 |

(на параметрах, указанных в таблице 2 СТ ЦКБА 083) - 0,95 |

СТ ЦКБА 083 Арматура трубопроводная Сильфоны многослойные металлические из сплава ВТ1-0. Общие технические условия |

|

|

Сильфоны многослойные металлические |

(на параметрах, указанных в таблице 2 ГОСТ Р - 0,98 |

ГОСТ Р.... Арматура трубопроводная. Сильфоны многослойные металлические. Общие технические условия (взамен ГОСТ 21744-83) |

|

|

Примечание - Интенсивность отказов (в 1/ч или 1/цикл), при необходимости, может быть определена исходя из указанного значения ВБР и устанавливаемого значения полного ресурса (в часах или циклах) |

|||

Приложение Б

(справочное)

Значения поправочных коэффициентов для интенсивности отказов

Таблица Б.1 - Значения поправочного коэффициента β1, учитывающего увеличение интенсивности отказов нагруженных элементов

|

Поправочный коэффициент β1 |

|

|

Резьбовое соединение Механическое соединение Поверхность трения Подшипник Шпоночное соединение Пружина возвратная Кулачковое соединение Зубчатая передача Магнит и электромагнит Катушка, клемма Штифтовое соединение Прочие элементы, работающие в наиболее тяжелом режиме |

5 |

|

Клапанно-запорное устройство Сальниковая набивка Скользящее уплотнение (фторопласт) Мембрана Прокладка Крепежные детали |

2 |

|

Корпус Маховик и рукоятка Узел кропления маховика и рукоятки Прочностные элементы, работающие в наиболее легком режиме |

1 |

Таблица Б.2 - Значения поправочного коэффициента β2, учитывающего уменьшение интенсивности отказов ненагруженных элементов

|

Поправочный коэффициент β2×10-3 |

|

|

Штепсельный разъем |

1,00 |

|

Переключатель |

1,00 |

|

Электродвигатель |

0,28 |

|

Реле |

1,00 |

|

Механический, гидравлический и пневматический элемент |

1,00 |

Приложение В

(рекомендуемое)

Таблицы для расчета ВБР элементов и узлов арматуры по 6.1, 6.2, 6.4

Таблица В.1 - Таблица для расчета ВБР методом по 6.1, 6.4

|

Среднестатистическая интенсивность отказов элемента за период эксплуатации λ0i×10-6 1/ч |

Число элементов i-го типа в группе элементов или в арматуре m |

Поправочный коэффициент, учитывающий увеличение интенсивности отказов нагруженных элементов β1 |

Интенсивность отказов элемента, находящегося под нагрузкой λ'i = λ0i×m×β1× ×10-6 1/ч |

Время нахождения элемента под нагрузкой t', ч |

Поправочный коэффициент, учитывающий уменьшение интенсивности отказов для ненагруженного элемента β2 |

Интенсивность отказов элемента, не находящегося под нагрузкой λ"i = β2×λ'i×10-9 1/ч |

Время нахождения элемента в ненагруженном состоянии t", ч |

ВБР P(t) |

|

Таблица В.2 - Таблица для расчета ВБР методом по 6.2

|

Наименование элемента, узла арматуры |

Среднестатистическая интенсивность отказов элемента за период эксплуатации λ0i×10-6 1/ч |

Число элементов г-го типа в группе элементов или в арматуре m |

Поправочный коэффициент, учитывающий увеличение интенсивности отказов нагруженных элементов β1 |

Интенсивность отказов элемента, находящегося под нагрузкой λ'i = β1×m×λ0i×10-6 1/ч |

Время нахождения элемента под нагрузкой t', ч |

Поправочный коэффициент, учитывающий уменьшение интенсивности отказов для ненагруженного элемента β2 |

Интенсивность отказов элемента, не находящегося под нагрузкой λ"i = β2×λ'i×10-9 1/ч |

Время нахождения элемента в ненагруженном состоянии t", ч |

ВБР P(t) |

|

Приложение Г

(справочное)

Классификатор отказов арматуры

Таблица Г.1 - Классификатор отказов

|

Внешнее проявление отказа |

Отказавшие детали и узлы |

Материал |

Характер разрушения |

Примечание |

|

Негерметичность затвора |

Уплотнительная поверхность корпуса |

Твердый сплав, латунь, бронза, сталь |

Износ, коррозия, эрозия, трещины, скол, отрыв |

|

|

Фторопласт |

Износ, трещины, смятие, |

|||

|

Резина |

Износ, разрушение, разрыв |

|||

|

Уплотнительная поверхность (кольцо) золотника, клина, дисков, шибера |

Твердый сплав, латунь, сталь |

Износ, коррозия, эрозия, трещины, скол, отрыв |

||

|

Резина, кожа |

Износ, разрушение, разрыв |

|||

|

Фторопласт |

Износ, разрушение, трещина |

|||

|

Пробка, шар |

Латунь, бронза, чугун, сталь, титановый сплав |

Износ, задир, эрозия, коррозия, трещины, сколы, |

Для кранов |

|

|

Пружина |

Сталь |

Износ (деформация), излом |

Для клапанов (затворов) обратных, клапанов предохранительных и регулирующих. |

|

|

Мембрана |

Резина, фторопласт |

Разрыв, износ |

Для клапанов регулирующих |

|

|

Негерметичность по отношению к внешней среде |

Корпус |

Латунь, чугун, сталь, бронза, твердый сплав |

Коррозия, эрозия, трещины, разрыв, раковины, поры |

|

|

Накидная гайка |

Латунь, бронза |

Трещины, разрыв резьбы, износ |

Для кранов, клапанов регулирующих |

|

|

Сальниковая набивка |

Асбест, ХБС, ХБП, ФУМ |

Износ, разрушение, расслоение |

||

|

Резина |

Износ, разрушение, смятие, разрыв |

|||

|

Фторопласт |

Износ, разрушение, трещины |

|||

|

Прокладка |

Паронит, картон |

Износ, разрушение, расслоение, смятие |

||

|

Фторопласт |

Износ, разрушение, трещины |

|||

|

Резина |

Износ, разрушение, разрыв |

|||

|

Алюминий |

Деформация, разрушение |

|||

|

СНП |

Износ, разрушение, разрыв |

|||

|

Манжета гидро-, пневмопривода |

Резина |

Износ, разрушение, разрыв, смятие |

||

|

Крышка |

Медь, сталь |

Трещины, поры, раковины, разрыв, коррозия, разрушение |

||

|

Болты, гайки, шпильки |

Сталь |

Износ, срыв резьбы |

Для задвижек |

|

|

Манжета пневмогидропривода |

фторопласт, алюминий |

Износ, разрушение, трещины, смятие |

||

|

Резина |

Износ, разрушение, разрыв, смятие |

|||

|

Сильфон |

Сталь, полутомпак, бронза, |

Разрыв, трещины |

||

|

Мембрана |

Резина |

Разрушение, разрыв, деформация |

Для клапанов предохранительных |

|

|

Фторопласт |

Износ, трещины, разрушение |

|||

|

Плунжер (золотник) |

Сталь, бронза |

Разрушение, коррозия, отрыв от штока |

Для клапанов регулирующих |

|

|

Пружина |

Сталь |

Износ (деформация), излом |

Для клапанов запорных |

|

|

Отсутствие рабочих перемещений |

Шпиндель |

Сталь, латунь |

Разрушение, излом, коррозия |

|

|

Резьбовая втулка, резьбовая часть шпинделя |

Бронза, сталь, латунь |

Износ, срыв резьбы, коррозия |

||

|

Шток |

Сталь, бронза |

Отрыв, излом, коррозия |

Для клапанов регулирующих и запорных |

|

|

Направляющая штока, шпинделя |

Сталь |

Износ, задиры, трещины |

Для клапанов регулирующих |

|

|

Золотник, клин, диски, шибер, пробка, шар |

Сталь, бронза, латунь, чугун, титановый сплав |

Разрушение, коррозия, отрыв от штока |

||

|

Захлопка, диск |

Сталь, чугун |

Разрушение, коррозия, отрыв |

Для клапанов (затворов) обратных |

|

|

Резина |

Износ, деформация, разрушение, разрыв |

|||

|

Мембрана |

Сталь |

Износ, излом, коррозия |

Для клапанов запорных |

|

|

Резина |

Износ, деформация, разрыв |

Для клапанов регулирующих и запорных |

||

|

Пробка, шар |

Латунь, бронза, чугун, сталь, титановый сплав |

Коррозия, задир, разрушение |

Для кранов |

|

|

Направляющая клина |

Сталь, чугун |

Износ, задир, трещины |

Для задвижек |

|

|

Шпонка, стопорный винт |

Сталь |

Излом, износ, срыв резьбы |

||

|

Рычаг, серьга |

Сталь |

Коррозия, излом, деформация, отрыв |

Для клапанов (затворов) обратных |

|

|

Ось, штифт, грибок |

Сталь |

Излом, срез, коррозия |

||

|

Пружина |

Сталь |

Износ, (деформация), излом, коррозия |

Для клапанов (затворов) обратных, клапанов регулирующих и предохранительных |

|

|

Сильфон |

Сталь |

Разрыв, трещины |

Для клапанов (затворов) обратных |

|

|

Направляющая втулка |

бронза |

Задир, коррозия, трещина |

Для клапанов предохранительных |

|

|

Палец |

Сталь |

Срез, излом, коррозия |

||

|

Рычаг |

Сталь |

Коррозия, отрыв, излом |

||

|

Подшипники |

Сталь |

Износ, коррозия, разрыв кольца, трещины |

Для клапанов запорных |

|

|

Отсутствие рабочих перемещений |

Диафрагма |

Резина |

Разрушение, износ, разрыв |

Для клапанов запорных |

|

Фторопласт, полиэтилен |

Износ, трещины, излом |

|||

|

Зубчатые колеса редуктора |

Сталь |

Разрушение, излом, скол, износ зубьев |

||

|

Поршень пневмо- и гидропривода |

Сталь |

Задир, обрыв (излом), коррозия, разрушение |

||

|

Шток пневмо- и гидропривода |

Сталь |

Изгиб (деформация), коррозия, разрушение |

||

|

Цилиндр пневмо- и гидропривода |

Чугун |

Задир, коррозия, разрушение |

||

|

Изменение сопротивления изоляции катушки электромагнитного привода относительно корпуса |

Катушка электромагнитного привода |

Провод обмоточный, электроизоляционные материалы |

Разрушение изоляции |

Приложение Д

(рекомендуемое)

Таблицы для расчета ВБР элементов и узлов арматуры методом по 6.3

Таблица Д.1 - Таблица для расчета ВБР (вероятности неразрушения) элементов и узлов арматуры методом по 6.3

|

Материал изготовления детали |

Расчетное напряжение, Msi |

Допускаемое напряжение, Mri |

Коэффициент запаса |

Коэффициент вариации прочности Kri |

Коэффициент вариации нагрузки Ksi |

Вероятность безотказной работы детали при i-ом

напряжении |

|

Таблица Д.2 - Таблица для расчета ВБР (вероятности невыхода параметров функционирования за допустимые границы) методом по 6.3

|

Среднее значение параметра функционирования yi |

Ограничения параметра функционирования [yв, ун] |

Коэффициент вариации параметра функционирования kyi |

Значения

или

|

Вероятность безотказной работы P2j = F(Xj) |

|

Приложение

Е

(справочное)

Таблица Е.1 - Значения коэффициентов вариации для основных параметров функционирования и механических свойств конструкционных материалов

|

№ п/п |

Наименование параметра |

Значения коэффициентов вариации (kri, ksi, kyi) |

||

|

минимальное |

среднее |

максимальное |

||

|

1. |

Гидравлическое сопротивление |

0,06 |

0,12 |

0,25 |

|

2. |

Время срабатывания |

0,1 |

0,23 |

0,35 |

|

3. |

Протечка в затворе |

0,08 |

0,27 |

0,39 |

|

4. |

Минимальное напряжение срабатывания |

0,1 |

0,2 |

0,3 |

|

5. |

Ток (напряжение) отпускания электромагнитного привода |

0,02 |

0,04 |

0,07 |

|

6. |

Минимальный ток (напряжение) срабатывания электромагнитного привода |

0,01 |

0,04 |

0,07 |

|

7. |

Потребляемая мощность электромагнитного привода |

0,04 |

0,06 |

0,09 |

|

8. |

Стабильность выходного давления регулятора давления |

0,01 |

0,025 |

0,04 |

|

9. |

Давление начала открытия клапана обратного |

0,10 |

0,15 |

0,20 |

|

10. |

Давление настройки предохранительного клапана |

0,02 |

0,04 |

0,08 |

|

11. |

Давление полного открытия клапана обратного, предохранительного |

0,02 |

0,03 |

0,04 |

|

12. |

Давление обратной посадки клапана предохранительного |

0,03 |

0,05 |

0,07 |

|

13. |

Коэффициент пропускной способности регулирующих клапанов |

0,10 |

0,25 |

0,40 |

|

14. |

Коэффициент расхода |

0,08 |

0,18 |

0,32 |

|

15. |

Усилие выпрессовки золотника |

0,10 |

0,15 |

0,20 |

|

16. |

Усилие состыковки разъемных элементов |

0,02 |

0,03 |

0,04 |

|

17. |

Предел прочности сталей |

0,06 |

0,12 |

0,18 |

|

18. |

Предел прочности сплавов цветных металлов |

0,042 |

0,12 |

0,21 |

Приложение Ж

(справочное)

Значения функции нормального распределения F(x)

Ж.1 Значения функции нормального распределения F(x) приведены в таблице Ж.1.

Источник информации - «Справочник по математике (для научных работников и инженеров)». Автор: Г. Корн, Т. Корн. Издательство: Наука. 1974 год.