Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

ЦКБА

СТ ЦКБА 086-2010

Арматура трубопроводная

ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

ДЛЯ СИЛОВЫХ РАСЧЁТОВ АРМАТУРЫ

Санкт-Петербург

2010

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 27.05.2010 г. № 27

3 СОГЛАСОВАН: Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259).

4 ПЕРЕИЗДАНИЕ на основе РМ 3-62 «Руководящий технический материал. Приложение к силовым расчётам запорной арматуры» за исключением учёта современных требований к оформлению, современных нормативных ссылок и использования системы единиц измерения СИ.

5 Взамен РМ 3-62.

СОДЕРЖАНИЕ

|

4 Расчёт усилий, необходимых для уплотнения затвора арматуры.. 2 6 Условное плечо крутящего момента в трапецеидальной резьбе. 13 |

СТАНДАРТ ЦКБА

Арматура трубопроводная

ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

ДЛЯ СИЛОВЫХ РАСЧЁТОВ АРМАТУРЫ

Дата введения 01.07.2010

1 Область применения

Настоящий стандарт распространяется на запорную арматуру, предназначенную для перекрытия потока рабочей среды с определённой герметичностью, и устанавливает технические данные и характеристики для силовых расчётов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы следующие нормативные документы:

ГОСТ 24737-81 Резьба трапецеидальная однозаходная. Основные размеры

ГОСТ 27674-88 Трение, изнашивание и смазка. Термины и определения

СТ ЦКБА 002-2003 Арматура трубопроводная. Задвижки. Методика силового расчёта

СТ ЦКБА 037-2006 Арматура трубопроводная. Узлы сальниковые. Конструкция, основные размеры и технические требования

СТ ЦКБА 057-2008 Арматура трубопроводная. Коэффициенты трения в узлах арматуры

СТ ЦКБА 068-2008 Арматура трубопроводная. Затворы запорных клапанов с уплотнением «металл по металлу»

СТ ЦКБА 072-2009 Арматура трубопроводная. Крутящие моменты и размеры маховиков и рукояток

3 Термины и определения

В настоящем стандарте применены следующие термины по ГОСТ 27674 с соответствующими определениями:

3.1 коэффициент трения: Отношение силы трения двух тел к нормальной силе, прижимающей эти тела друг к другу.

3.2 сила трения: Сила сопротивления при относительном перемещении одного тела по поверхности другого под давлением внешней силы, тангенциально направленная к общей границе между этими телами.

3.3 трение движения: Трение двух тел, находящихся в движении относительно друг друга.

3.4 трение без смазочного материала (сухое трение): Трение двух тел при отсутствии на поверхности трения введённого смазочного материала любого вида.

3.5 трение со смазочным материалом: Трение двух тел при наличии на поверхности трения введённого смазочного материала любого вида.

4 Расчёт усилий, необходимых для уплотнения затвора арматуры

4.1 Определение усилий, необходимых для уплотнения затвора арматуры:

а) при удельных давлениях qy, отнесённых к единице поверхности, усилие уплотнения определяется по формуле (1):

Qy = qy ∙ f ∙ n1, (H) (1)

где f - площадь уплотнительной поверхности, (мм2),

для круглых колец:

![]()

б) при удельных давлениях qy, отнесённых к единице длины, усилие уплотнения определяется по формуле (2):

Qy = qy ∙ L ∙ n1, (H), (2)

где L - длина линии уплотнения, (мм),

для уплотнения при b ≠ 0

![]()

для уплотнения при b = 0 (ножевое уплотнение)

qy = m ∙ q'y, (Н/мм),

где m - коэффициент, учитывающий влияние среды (см. таблицу 1);

Р - давление среды, МПа;

с и к - коэффициенты, зависящие от материала уплотнения (см. таблицу 2);

b - ширина уплотнения, (мм);

q'y - удельное давление, зависящее от материала уплотнения, (см. таблицу 3);

n1 - коэффициент, учитывающий угол наклона и трение (см. таблицу 6), для плоского уплотнения n1 = 1 (β = 90o).

Таблица 1 - Коэффициент m, учитывающий влияние среды

|

m |

|

|

Жидкая среда |

1,0 |

|

Воздух, пар и др. газы |

1,5 |

|

Водород, гелий, керосин, бензин |

2,0 |

Таблица 2 - Коэффициенты с и к

|

с |

к |

|

|

Сталь и твёрдые сплавы |

35 |

1,0 |

|

Чугун, бронза, латунь |

30 |

1,0 |

|

Алюминий и его сплавы, текстолит, фторопласт, полиэтилен, эбонит, винипласт, сополимер твёрдый |

18 |

0,9 |

|

Кожа, резина средней твёрдости, пластикат, сополимер мягкий |

4 |

0,6 |

Таблица 3 - Удельные давления q'y, отнесённые к единице длины

|

q'у, (Н/мм) |

|

|

Резина мягкая, сополимер мягкий |

5 |

|

Резина средней твёрдости, пластикат, кожа, свинец |

8 |

|

Эбонит, фторопласт, текстолит, полиэтилен, винипласт, сополимер твёрдый |

15 |

|

Алюминий, медь, баббит, латунь мягкая |

20 |

|

Латунь, твёрдая бронза, чугун |

25 |

|

Сталь и твёрдые сплавы |

30 |

|

Примечания 1 При уплотнительных кольцах, изготовленных из разных материалов, величина qy (или q'у) принимается по наиболее мягкому материалу. 2 В отдельных технически обоснованных случаях допускается снижение удельных давлений по сравнению с приведёнными. |

|

4.2 Расчёт усилий, необходимых для уплотнения

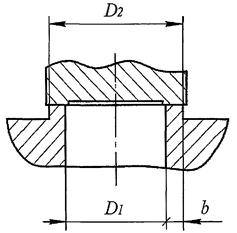

4.2.1 Плоское уплотнение с шириной уплотнения b ≠ 0

4.2.1.1 Конструкция плоского уплотнения с шириной уплотнения b ≠ 0 (контакт по поверхности) приведена на рисунке 1.

Рисунок 1 - Плоское уплотнение с шириной уплотнения b ≠ 0

4.2.1.2 Усилие Qy, необходимое для уплотнения, определяется по формулам (3) и (4):

Qy = qy ∙ f1, (H) (3)

где qy - отнесено к единице поверхности,

![]()

f = π ∙ Dcр ∙ b, (мм2),

где Dcp = 0,5 ∙ (D1 + D2) (мм),

b = 0,5(D2 - D1) (мм)

Р - рабочее давление, МПа;

b - ширина уплотнения (см. рисунок 1).

Qy = qу ∙ L, (Н), (4)

где qy - отнесено к единице длины,

![]()

L = π ∙ Dcp (мм).

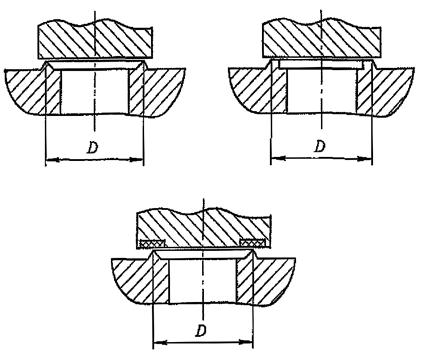

4.2.2 Плоское уплотнение с шириной уплотнения b = 0

4.2.2.1 Конструкция плоского уплотнения с шириной уплотнения b = 0 (ножевое, контакт по линии) приведена на рисунке 2

Рисунок 2 - Плоское уплотнение с шириной уплотнения b = 0

4.2.2.2 Усилие Qy, необходимое для уплотнения, определяется по формуле (5):

Qy = qy ∙ L, (H) (5)

где qy - отнесено к единице длины,

![]()

m - см. таблицу 1;

![]() - см. таблицу 3;

- см. таблицу 3;

L = π ∙ D, (мм).

4.2.3 Диафрагмовое уплотнение

4.2.3.1 Конструкция диафрагмового уплотнения приведена на рисунке 3

Рисунок 3 - Диафрагмовое уплотнение

4.2.3.2 Усилие Qy, необходимое для уплотнения, определяется по формуле (6):

Qy = qy ∙ f, (H) (6)

где qy - удельное давление, отнесённое к единице поверхности (см. таблицу 4);

![]()

где D - диаметр мембраны по месту заделки;

h = 0,5(a - b).

Таблица 4 - Удельное давление, отнесённое к единице поверхности

|

qy, МПа |

|

|

Резина, пластикат, сополимер мягкий |

От 1,5 до 2,0 |

|

Полиэтилен, фторопласт, сополимер твёрдый |

От 4,0 до 5,0 |

|

Примечание - значения qy приняты ориентировочно до получения экспериментальных данных. |

|

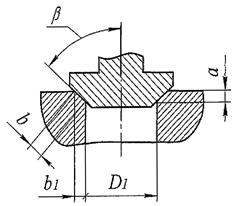

4.2.4 Конусное уплотнение с шириной уплотнения b ≠ 0

4.2.4.1 Конструкция конусного уплотнения с шириной уплотнения b ≠ 0 приведена на рисунке 4

Рисунок 4 - Конусное уплотнение с шириной уплотнения b ≠ 0

4.2.4.2 Усилие Qy, необходимое для уплотнения, определяется по формуле (7):

где:

1) ![]() - усилие,

необходимое для уплотнения:

- усилие,

необходимое для уплотнения:

- при контакте по поверхности

![]()

a) qy отнесено к единице поверхности,

![]()

m, с, и к - коэффициенты (см. таблицы 1 и 2);

Р - рабочее давление, МПа;

b - ширина уплотнения, мм,

![]()

fn - площадь проекции уплотнения (площадь кольца),

fn = π ∙ Dcp ∙ b1, (мм2);

Dcp = D1 + b1 = D1 + а ∙ tgβ (мм);

b1 - проекция ширины уплотнения,

b1 = a ∙ tgβ;

f - площадь уплотнительной поверхности (боковая поверхность

усечённого конуса), ![]()

n и n1 - коэффициенты, учитывающие угол наклона β и трение в уплотнении,

![]() (см.

таблицу 5);

(см.

таблицу 5);

n1 = sinβ + µ cosβ, (см. таблицу 6);

µ - коэффициент трения в уплотнении, µ = 0,3.

Таблица 5 - Коэффициент n, учитывающий угол наклона β и трение в уплотнении

|

Коэффициент n для угла наклона β |

|||

|

30° |

45° |

60° |

90° |

|

1,5 |

1,3 |

1,2 |

1,0 |

Таблица 6 - Коэффициент n1, учитывающий угол наклона β и трение в уплотнении

|

Коэффициент n1 для угла наклона β |

|||

|

30° |

45° |

60° |

90° |

|

0,75 |

0,90 |

1,02 |

1,00 |

- при контакте по линии

![]()

б) qу отнесено к единице длины,

![]()

L = π ∙ Dcp, (мм)

2) ![]() -

усилие, необходимое для уплотнения, при контакте по линии,

-

усилие, необходимое для уплотнения, при контакте по линии,

![]()

где qy - отнесено к единице длины;

![]()

![]() - см.

таблицу 3.

- см.

таблицу 3.

4.2.5 Конусное уплотнение с шириной уплотнения b = 0

4.2.5.1 Конструкция конусного уплотнения с шириной уплотнения b = 0 (ножевое, контакт по линии) приведена на рисунке 5

Рисунок 5 - Конусное уплотнение с шириной уплотнения b = 0

4.2.5.2 Усилие Qy, необходимое для уплотнения, определяется по формуле:

Qy = qy ∙ L ∙ n1, (H) (8)

где qу отнесено к единице длины;

m - см. таблицу 1;

![]()

![]() - см. таблицу 3;

- см. таблицу 3;

L = π ∙ D, (мм);

n1 - см. таблицу 6.

4.2.5.3 Предельно допустимые удельные давления qп на уплотнительных кольцах арматуры приведены в таблице 7)

Таблица 7 - Предельно допустимые удельные давления qп на уплотнительных кольцах арматуры

|

Марка |

Твёрдость |

qп, МПа, |

||

|

для |

||||

|

клапанов |

задвижек |

|||

|

Чугун серый |

СЧ 15-32 и др. |

170 - 220 НВ |

- |

30 |

|

Латунь |

ЛС59-1 ЛМцС58-2-2 Л62 |

70 - 90 НВ |

80 |

20 |

|

Латунь кремнистая |

ЛК80-3 |

100 НВ |

100 |

25 |

|

Бронза |

БрАЖМц10-3-1,5 БрАЖН10-4-4 |

120 - 220 НВ |

100 |

35 |

|

Сталь высоколегированная (нержавеющая, кислотостойкая, жаропрочная) |

12Х18Н9Т |

121 - 179 НВ |

150 |

15 |

|

10Х17Н13М2Т |

121 - 179 НВ |

|||

|

15Х18Н12СЧТЮ |

155 - 170 НВ |

|||

|

ЭИ943 |

135 - 185 НВ |

|||

|

20X13 |

33 - 42 HRC |

250 |

25 |

|

|

14Х17Н2 |

22 - 31 HRC |

|||

|

Сталь легированная |

38ХВФЮ 38ХМЮА |

Азотирование ≥ 600 HV |

300 |

80 |

|

Твёрдый сплав (наплавка) |

Стеллит ВЗК ЦН-6 |

≥ 40 HRC 28 - 32 HRC |

800 |

80 |

|

Боббит (наплавка) |

Б16 |

30 НВ |

- |

|

|

Неметаллические материалы |

Резина 2P-II Пластикат полихлорвинил |

5 |

- |

|

|

Примечания 1 В конструкциях вентилей, где имеется скольжение уплотнительных поверхностей относительно друг друга, следует принимать qп такие же, как для задвижек. 2 Для резины в замке можно допустить qп = 20 МПа. 3 Для конусных уплотнений величина qп может быть доведена до 1,5 ∙ σт. |

||||

4.2.5.4 Предельно допустимые удельные давления qп на уплотнительных кольцах арматуры для различных материалов могут уточняться в соответствии с СТ ЦКБА 068.

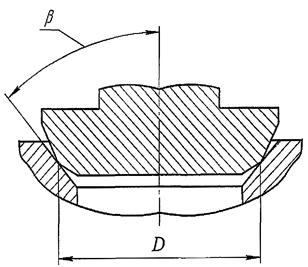

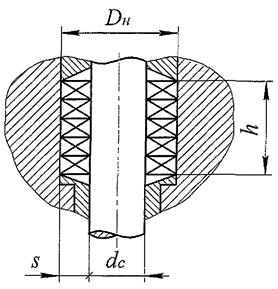

4.2.6 Сальниковое уплотнение

4.2.6.1 Конструкция сальникового уплотнения приведена на рисунке 6

Рисунок 6 - Сальниковое уплотнение

4.2.6.2 Усилие Qc, необходимое для затяга сальника определяется по формуле (9):

Qc = Рс ∙ f, (Н) (9)

где Рс - удельное давление в сальниковой набивке, (МПа),

Рс = φ ∙ Рр;

φ - коэффициент, зависящий от отношения ![]() см. таблицу 8;

см. таблицу 8;

s = 0,5 ∙ (Dн - dс);

Рр - рабочее давление среды, МПа;

f - площадь кольца сальниковой набивки, мм2,

![]()

4.2.6.3 Сила трения Тс, в сальнике определяется по формуле по формуле (10):

Тс = ψ ∙ dc ∙ s ∙ Рр, (Н) (10)

где ψ - коэффициент, зависящий

от отношения ![]() см. таблицу 8

см. таблицу 8

Таблица 8 - Значения коэффициентов φ и ψ для пеньковых и асбестовых набивок

|

Рабочее давление, Рр, МПа |

Коэффициенты

φ и ψ, при |

|||||||||

|

|

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

6,5 |

7,0 и более |

|

|

До 2,5 включительно |

φ |

2,13 |

2,28 |

2,45 |

2,63 |

2,82 |

3,02 |

3,25 |

3,47 |

3,72 |

|

ψ |

1,14 |

1,39 |

1,65 |

1,94 |

2,22 |

2,55 |

2,90 |

3,26 |

3,65 |

|

|

2,6 - 6,3 |

φ |

1,89 |

1,98 |

2,09 |

2,20 |

2,31 |

2,42 |

2,55 |

2,68 |

2,82 |

|

ψ |

0,77 |

0,92 |

1,08 |

1,25 |

1,43 |

1,61 |

1,80 |

2,00 |

2,24 |

|

|

6,4 - 15,9 |

φ |

1,73 |

1,80 |

1,86 |

1,93 |

2,01 |

2,08 |

2,15 |

2,23 |

2,31 |

|

ψ |

0,53 |

0,62 |

0,73 |

0,84 |

0,95 |

1,06 |

1,19 |

1,30 |

1,43 |

|

|

16,0 - 34,9 |

φ |

1,59 |

1,63 |

1,67 |

1,70 |

1,73 |

1,77 |

1,81 |

1,85 |

1,89 |

|

ψ |

0,31 |

0,35 |

0,42 |

0,46 |

0,53 |

0,59 |

0,66 |

0,70 |

0,77 |

|

|

35,0 - 50,0 |

φ |

1,52 |

1,54 |

1,56 |

1,58 |

1,60 |

1,62 |

1,64 |

1,66 |

1,68 |

|

ψ |

0,18 |

0,22 |

0,26 |

0,29 |

0,31 |

0,35 |

0,37 |

0,41 |

0,44 |

|

|

Примечание - При Рс ≥ 50,0 МПа принимать φ = 1,4, ψ = 0,4. |

||||||||||

4.2.6.4 При применении других марок набивок в сальнике и рабочих сред значения величины коэффициентов, принимаемых при расчёте арматуры, могут дополниться в соответствии с СТ ЦКБА 002, СТП ЦКБА 037 или по результатам испытаний.

5 Коэффициенты трения

5.1 Значения коэффициентов трения в резьбе и бурте при наличии смазки приведены в таблицах 9 и 10.

Таблица 9 - Коэффициенты трения (µ) в резьбе со смазкой

|

Коэффициент трения µ, при температуре, t, °C |

||||

|

Шпиндель |

Втулка |

от 20 до 100 |

св. 100 до 200 |

св. 200 до 300 |

|

10Х18Н9Т; 40Х; 14Х17Н2 |

БрАЖМц10-3-1,5; БрАЖН11-6-6 |

0,17 |

0,2 |

0,25 |

|

Ст. 5; 20X13 |

ЛМцС58-2-2 |

|||

|

10Х18Н9Т |

ЖЧ-2 |

|||

|

Сталь |

Сталь |

0,25 |

- |

- |

|

Сталь |

Древесно-слоистый пластик (ДСП) |

0,12 |

- |

- |

Таблица 10 - Коэффициенты трения (µб) в бурте со смазкой

|

Коэффициент трения µб, при температуре, t, °C |

|||

|

Бурт |

Опора |

от 20 до 100 |

св. 100 до 200 |

|

10Х18Н9Т; 40Х; 14X17Н2 |

БрАЖМц10-3-1,5; БрАЖН11-6-6 |

0,2 |

0,22 |

|

35 |

ЛС59-1; ЛМЦС58-2-2 |

||

|

10X18Н9Т 20X13 |

ЖЧ-1 |

||

|

Сталь |

Сталь |

0,3 |

- |

|

Латунь |

Чугун |

0,2 |

- |

5.2 Значения коэффициентов трения в резьбе и бурте при отсутствии смазки приведены в таблицах 11 и 12.

Таблица 11 - Справочные данные по коэффициентам трения в резьбе без смазки (по отчётам ЛЭТИ)

|

Коэффициент трения µ, при температуре, t °C |

||||

|

Шпиндель |

Втулка |

от 20 до 100 |

св. 100 до 200 |

св. 200 до 300 |

|

10Х18Н9Т |

БрАЖМц10-3-1,5 |

0,20 - 0,30 |

0,30 - 0,35 |

0,35 - 0,45 |

|

40Х |

БрАЖМц10-3-1,5 |

|||

|

40Х |

БрАЖН11-6-6 |

|||

|

10Х18Н9Т |

ЖЧ-2 |

- |

||

|

Ст5 |

ЛМцС58-2-2 |

- |

||

|

20X13 |

ЛМцС58-2-2 |

0,25 - 0,35 |

0,35 - 0,45 |

- |

|

10Х18Н9Т |

БрАЖН11-6-6 |

0,48 |

||

|

14Х17Н2 |

БрАЖМц10-3-1,5 |

0,20 - 0,30 |

0,30 - 0,45 |

|

|

14Х17Н2 |

БрАЖН11-6-6 |

|||

Таблица 12 - Справочные данные по коэффициентам трения в бурте без смазки (по отчётам ЛЭТИ)

|

Коэффициент трения µб при температуре, t °C |

|||||

|

Бурт |

Опора |

20 |

100 |

200 |

300 |

|

10Х18Н9Т |

БрАЖМц10-3-1,5 |

0,23 |

0,26 |

0,40 - 0,60 |

0,60 - 0,90 |

|

40Х |

БрАЖМц10-3-1,5 |

0,23 |

0,24 |

0,30 - 0,40 |

0,80 - 1,30 |

|

14Х17Н2 |

БрАЖМц10-3-1,5 |

0,23 - 0,32 |

0,32 - 0,60 |

0,65 - 0,80 |

|

|

20X13 |

ЖЧ-1 |

0,21 - 0,24 |

0,24 - 0,35 |

0,35 - 0,55 |

0,55 - 0,78 |

|

10Х18Н9Т |

БрАЖН11-6-6 |

0,25 |

0,26 |

0,38 |

0,50 |

|

40Х |

БрАЖН11-6-6 |

0,24 |

0,32 |

0,50 |

|

|

14Х17Н2 |

БрАЖН11-6-6 |

0,25 |

0,25 - 0,30 |

0,33 - 0,40 |

0,40 - 0,50 |

|

35 |

ЛС59-1 |

0,22 - 0,27 |

0,36 - 0,40 |

0,40 - 0,50 |

0,50 |

|

35 |

ЛМцС58-2-2 |

0,22 - 0,28 |

0,29 - 0,37 |

0,37 - 0,54 |

|

5.3 Если резьба находится в среде, температура резьбы принимается равной температуре среды.

5.4 Если резьба находится в среде, которая является смазывающей (маслянистые среды), то коэффициенты трения принимаются по таблице 9; если же среда, не смазывающая - по таблице 11.

5.5 Значения коэффициентов трения в уплотнительных кольцах клапанов (при наличии скольжения уплотнительных поверхностей относительно друг друга) приведены в таблице 13.

Таблица 13 - Коэффициент трения в уплотнительных кольцах клапанов

|

Коэффициент трения µ |

|

|

Сталь по стали |

0,3 |

|

Сталь по бронзе |

0,2 |

|

Примечание - При наличии скольжения уплотнительных поверхностей относительно друг друга. |

|

5.6 Значение коэффициента трения в шаровой опоре типа шпиндель-золотник для стали, µш = 0,3.

5.7 Значение коэффициента трения в уплотнительных кольцах задвижек приведены в таблице 14.

Таблица 14 - Коэффициенты трения в уплотнительных кольцах задвижек

|

Коэффициент трения µк |

|

|

Латунь, чугун, бронза |

0,25 |

|

Стали, кроме 10Х18Н9Т, и твёрдые сплавы |

0,30 |

|

10Х18Н9Т |

0,35 |

5.8 Значение коэффициента трения между клином и диском в параллельной задвижке, µN = 0,35.

5.9 Коэффициенты трения в кранах

5.9.1 Значения коэффициентов трения пробки о корпус приведены в таблице 15.

Таблица 15 - Коэффициенты трения пробки о корпус

|

Коэффициент трения, µ |

||

|

со смазкой |

без смазки |

|

|

Латунь, чугун, бронза |

0,10 |

0,20 |

|

Фторопласт-4 |

- |

0,05 |

5.9.2 Значение коэффициента трения шайбы о пробку и шайбы о корпус, µш = µ.

5.10 Коэффициенты трения в сальниковом уплотнении

5.10.1 Для пеньковых и асбестовых набивок значения коэффициентов трения в зависимости от рабочего давления среды приведены в таблице 16.

Таблица 16 - Коэффициенты трения в сальниковом уплотнении

|

Коэффициент трения, µ, при рабочем давлении Рр, МПа |

||||

|

До 2,5 включительно |

2,6 - 6,3 |

6,4 - 15,9 |

16,0 - 34,9 |

35,0 - 50,0 |

|

0,1 |

0,07 |

0,05 |

0,03 |

0,02 |

5.11 Значения коэффициентов трения в манжетах приведены в таблице 17.

Таблица 17 - Коэффициенты трения в манжетах

|

Коэффициент трения µ |

|||

|

со смазкой |

без смазки |

||

|

среда - жидкость |

среда - воздух |

||

|

Резина |

0,20 |

0,30 |

0,40 |

|

Фторопласт-4 |

0,05 |

0,10 |

|

|

Пластикат полихлорвиниловый |

0,10 |

0,20 |

|

|

Примечание - При обильной смазке, а также в случае, если средой является масло, коэффициент трения может быть снижен на 50 %. |

|||

5.12 Значения коэффициентов трения в шпонке приведены в таблице 18.

Таблица 18 - Коэффициенты трения в шпонке

|

Коэффициент трения µ |

|

|

Сталь по бронзе |

0,20 |

|

Сталь по стали, кроме 10Х18Н9Т |

0,30 |

|

10Х18Н9Т |

0,40 |

5.13 Коэффициенты трения в передачах

5.13.1 Значения коэффициентов трения для подшипников скольжения (для металлов):

- при наличии смазки µ = 0,10;

- без смазки µ = 0,20.

5.13.2 Значения коэффициентов трения для подшипников качения:

- для шарикоподшипников µ = 0,01;

- для роликоподшипников µ = 0,02.

5.13.3 Значения коэффициентов трения для зубчатой пары (для механически обработанных зубьев):

- при наличии смазки µ = 0,10 - 0,15;

- без смазки µ = 0,20 - 0,30.

5.13.4 Значения коэффициентов трения для червячной пары:

а) стальной червяк - бронзовое колесо (со смазкой):

- µ = 0,10 при v ≤ 1,0 м/с;

- µ = 0,05 при v = (1,0 - 2,0) м/с;

- µ = 0,03 при v > 2,0 м/с;

- v - окружная скорость червяка;

б) чугунный червяк - чугунное колесо (со смазкой):

- µ = 0,15;

в) стальной червяк- колесо ДСП:

- µ = 0,05.

5.13.5 Коэффициенты трения для карданной пары (шарнирная муфта).

5.13.5.1 Значение коэффициента трения оси о вилку - для стали µ = 0,3.

Примечания

1 Значения коэффициентов трения, приведённые в 5.13.1 - 5.13.5, являются коэффициентами трения движения; коэффициенты трения покоя следует принимать на 30 % выше.

2 Значения коэффициентов трения без смазки приводятся в качестве справочных.

В каждом отдельном случае необходимо принимать значения коэффициентов трения без смазки с учётом конкретных условий эксплуатации.

5.14 Значения коэффициентов трения металлов по металлам приведены в таблице 19.

Таблица 19 - Коэффициенты трения металлов по металлам

|

Коэффициенты трения для материалов |

||||||||||

|

Твёрдая сталь |

Мягкая сталь |

Платина |

Никель |

Медь |

Латунь |

Алюминий |

Стекло |

Олово |

Свинец |

|

|

Твёрдая сталь |

0,39 |

|||||||||

|

Мягкая сталь |

0,41 |

0,41 |

||||||||

|

Платина |

0,40 |

0,43 |

0,45 |

|||||||

|

Никель |

0,43 |

0,43 |

0,39 |

0,39 |

||||||

|

Медь |

0,55 |

0,53 |

0,50 |

0,56 |

0,60 |

|||||

|

Латунь |

0,54 |

0,51 |

0,56 |

0,50 |

0,62 |

0,63 |

||||

|

Алюминий |

0,65 |

0,61 |

0,80 |

0,75 |

0,70 |

0,71 |

0,94 |

|||

|

Стекло |

0,61 |

0,72 |

0,57 |

0,78 |

0,68 |

0,87 |

0,85 |

0,94 |

||

|

Олово |

0,79 |

0,77 |

0,86 |

0,90 |

0,83 |

0,75 |

0,91 |

0,94 |

1,11 |

|

|

Свинец |

1,96 |

1,93 |

2,07 |

2,15 |

1,95 |

2,11 |

2,00 |

2,40 |

2,20 |

3,30 |

5.15 Значения коэффициентов трения пластмасс по стали:

а) полиэтилен:

- сухое трение µ = 0,11;

- со смазкой µ = 0,03;

б) фторопласт-4:

- сухое трение µ = 0,05;

- со смазкой µ = 0,02;

в) при трении о нержавеющую сталь в воде:

- µ = 0,05.

Примечание - Приведённый выше перечень коэффициентов трения, принимаемых при расчёте арматуры, может дополняться в соответствии с СТ ЦКБА 057.

6 Условное плечо крутящего момента в трапецеидальной резьбе

6.1 Условное плечо Lp, крутящего момента в трапецеидальной резьбе шпинделя при закрытии, определяется по формуле (11):

Для шпинделей с нормальной и мелкой одноходовой и нормальной двухходовой трапецеидальной резьбой (ГОСТ 24737) условное плечо приведено в таблице 20.

Исходные данные:

dср - средний диаметр резьбы;

d0 - наружный диаметр резьбы;

t0 - ход резьбы;

t0 = t ∙ z;

t - шаг;

z - число заходов;

α - угол подъёма в резьбе;

ρ - угол трения в резьбе;

µ - коэффициент трения в резьбе;

![]()

![]()

Таблица 20 - Условное плечо крутящего момента в резьбе

|

d0, мм |

Резьба |

Условное плечо крутящего момента в резьбе,

для коэффициента трения, µ, и угла трения, ρ, в резьбе |

||||||

|

t0, мм |

dср, мм |

α |

µ = 0,15; ρ = 8°32' |

µ = 0,17; ρ = 9°39' |

µ = 0,20; ρ = 11°19' |

µ = 0,25; ρ = 14°02' |

µ = 0,30; ρ = 6°42' |

|

|

10 |

2 |

9,0 |

4°03' |

1,00 |

1,10 |

1,24 |

1,46 |

1,71 |

|

3 |

8,5 |

6°25' |

1,13 |

1,22 |

1,36 |

1,59 |

1,81 |

|

|

6 |

8,5 |

12°42' |

1,65 |

1,74 |

1,90 |

2,14 |

2,39 |

|

|

12 |

2 |

11,0 |

3°19' |

1,15 |

1,26 |

1,43 |

1,72 |

2,00 |

|

3 |

10,5 |

5°12' |

1,28 |

1,39 |

1,56 |

1,83 |

2,11 |

|

|

6 |

10,5 |

10°19' |

1,79 |

1,91 |

2,08 |

2,38 |

2,67 |

|

|

14 |

2 |

13,0 |

2°48' |

1,30 |

1,44 |

1,630 |

1,96 |

2,30 |

|

3 |

12,5 |

4°22' |

1,43 |

1,56 |

1,760 |

2,08 |

2,41 |

|

|

6 |

12,5 |

8°42' |

1,94 |

2,07 |

2,28 |

2,62 |

2,96 |

|

|

16 |

2 |

15,0 |

2°26' |

1,45 |

1,61 |

1,84 |

2,22 |

2,60 |

|

4 |

14,0 |

5°12' |

1,71 |

1,85 |

2,08 |

2,44 |

2,82 |

|

|

8 |

14,0 |

10°19' |

2,40 |

2,54 |

2,78 |

3,16 |

3,56 |

|

|

18 |

2 |

17,0 |

2°09' |

1,60 |

1,78 |

2,03 |

2,46 |

2,90 |

|

4 |

16,0 |

4°32' |

1,86 |

2,03 |

2,27 |

2,69 |

3,11 |

|

|

8 |

16,0 |

9°03' |

2,54 |

2,71 |

2,97 |

3,42 |

3,86 |

|

|

20 |

2 |

19,0 |

1°55' |

1,75 |

1,95 |

2,23 |

2,72 |

3,20 |

|

4 |

18,0 |

4°03' |

2,01 |

2,19 |

2,47 |

2,94 |

3,41 |

|

|

8 |

18,0 |

8°03' |

2,69 |

2,87 |

3,16 |

3,65 |

4,15 |

|

|

22 |

2 |

21,0 |

1°45' |

1,90 |

2,12 |

2,440 |

2,97 |

3,50 |

|

5 |

19,5 |

4°39' |

2,29 |

2,49 |

2,79 |

3,30 |

3,81 |

|

|

10 |

19,5 |

9°15' |

3,12 |

3,34 |

3,66 |

4,20 |

4,75 |

|

|

24 |

2 |

23,0 |

1°35' |

2,05 |

2,27 |

2,63 |

3,21 |

3,80 |

|

5 |

21,5 |

4°14' |

2,44 |

2,66 |

2,99 |

3,55 |

4,10 |

|

|

10 |

21,5 |

8°25' |

3,28 |

3,50 |

3,86 |

4,44 |

5,04 |

|

|

26 |

2 |

25,0 |

1°28' |

2,20 |

2,46 |

2,84 |

3,46 |

4,10 |

|

5 |

23,5 |

3°53' |

2,59 |

2,83 |

3,19 |

3,80 |

4,40 |

|

|

10 |

23,5 |

7°42' |

3,42 |

3,67 |

4,04 |

4,60 |

5,33 |

|

|

28 |

2 |

27,0 |

1°21' |

2,35 |

2,62 |

3,04 |

3,71 |

4,40 |

|

5 |

25,5 |

3°34' |

2,74 |

3,00 |

3,39 |

4,05 |

4,70 |

|

|

10 |

25,5 |

7°07' |

3,57 |

3,84 |

4,25 |

4,93 |

5,63 |

|

|

30 |

3 |

28,5 |

1°55' |

2,63 |

2,92 |

3,35 |

4,07 |

4,80 |

|

6 |

27,0 |

4°02' |

3,01 |

3,28 |

3,71 |

4,41 |

5,11 |

|

|

12 |

27,0 |

8°03' |

4,02 |

4,30 |

4,75 |

5,49 |

6,21 |

|

|

32 |

3 |

30,5 |

1°48' |

2,79 |

3,09 |

3,55 |

4,34 |

5,10 |

|

6 |

29,0 |

3°46' |

3,16 |

3,47 |

3,92 |

4,65 |

5,41 |

|

|

12 |

29,0 |

7°30' |

4,16 |

4,48 |

4,95 |

5,72 |

6,51 |

|

|

34 |

3 |

32,5 |

1°41' |

2,93 |

3,25 |

3,75 |

4,56 |

5,40 |

|

6 |

31,0 |

3°31' |

3,30 |

3,62 |

4,10 |

4,90 |

5,70 |

|

|

12 |

31,0 |

7°00' |

4,30 |

4,64 |

5,14 |

5,96 |

6,80 |

|

|

36 |

3 |

34,5 |

1°36' |

3,08 |

3,43 |

3,95 |

4,82 |

5,70 |

|

6 |

33,0 |

3°19' |

3,46 |

3,80 |

4,31 |

5,15 |

6,00 |

|

|

12 |

33,0 |

6°36' |

4,45 |

4,81 |

5,32 |

6,20 |

7,11 |

|

|

38 |

3 |

36,5 |

1°30' |

3,24 |

3,60 |

4,14 |

5,07 |

6,00 |

|

6 |

35,0 |

3°07' |

3,60 |

3,97 |

4,50 |

5,40 |

6,30 |

|

|

12 |

35,0 |

6°14' |

4,61 |

5,00 |

5,53 |

6,45 |

7,40 |

|

|

40 |

3 |

38,5 |

1°25' |

3,38 |

3,77 |

4,35 |

5,31 |

6,30 |

|

6 |

37,0 |

2°57' |

3,76 |

4,13 |

4,70 |

5,65 |

6,60 |

|

|

12 |

37,0 |

5°54' |

4,75 |

5,15 |

5,74 |

6,71 |

7,70 |

|

|

42 |

3 |

40,5 |

1°21' |

3,53 |

3,92 |

4,55 |

5,56 |

6,60 |

|

6 |

39,0 |

2°48' |

3,90 |

4,31 |

4,90 |

5,91 |

6,90 |

|

|

12 |

39,0 |

5°36' |

4,91 |

5,31 |

5,93 |

6,95 |

8,00 |

|

|

44 |

3 |

42,5 |

1°18' |

3,68 |

4,10 |

4,75 |

5,82 |

6,90 |

|

8 |

40,0 |

3°38' |

4,32 |

4,73 |

5,35 |

6,38 |

7,40 |

|

|

16 |

40,0 |

7°16' |

5,66 |

6,09 |

6,72 |

7,79 |

8,87 |

|

|

46 |

3 |

44,5 |

1°14' |

3,83 |

4,26 |

4,96 |

6,06 |

7,20 |

|

8 |

42,0 |

3°28' |

4,46 |

4,90 |

5,55 |

6,63 |

7,74 |

|

|

16 |

42,0 |

6°56' |

5,82 |

6,25 |

6,92 |

8,04 |

9,20 |

|

|

48 |

3 |

46,5 |

1°11' |

3,98 |

4,44 |

5,16 |

6,32 |

7,50 |

|

8 |

44,0 |

3°19' |

4,62 |

5,06 |

5,74 |

6,87 |

8,00 |

|

|

16 |

44,0 |

6°37' |

5,96 |

6,41 |

7,10 |

8,30 |

9,50 |

|

|

50 |

3 |

48,5 |

1°08' |

4,12 |

4,61 |

5,34 |

6,55 |

7,80 |

|

8 |

46,0 |

3°10' |

4,76 |

5,23 |

5,94 |

7,12 |

8,30 |

|

|

16 |

46,0 |

6°20' |

6,10 |

6,60 |

7,31 |

8,55 |

9,80 |

|

|

52 |

3 |

55,5 |

1°05' |

4,28 |

4,79 |

5,54 |

6,84 |

8,10 |

|

8 |

48,0 |

3°02' |

4,92 |

5,41 |

6,15 |

7,37 |

8,62 |

|

|

16 |

48,0 |

6°04' |

6,25 |

6,75 |

7,50 |

8,79 |

10,10 |

|

|

55 |

3 |

53,5 |

1°01' |

4,50 |

5,02 |

5,84 |

7,18 |

8,52 |

|

8 |

51,0 |

2°51' |

5,14 |

5,66 |

6,45 |

7,73 |

9,05 |

|

|

16 |

51,0 |

5°43' |

6,48 |

7,00 |

7,80 |

9,15 |

10,52 |

|

|

60 |

3 |

58,5 |

0°56' |

4,86 |

5,45 |

6,35 |

7,80 |

9,30 |

|

8 |

56,0 |

2°36' |

5,51 |

6,08 |

6,94 |

8,38 |

9,80 |

|

|

16 |

56,0 |

5°12' |

6,84 |

7,43 |

8,30 |

9,76 |

11,27 |

|

|

62 |

4 |

60,0 |

1°13' |

5,16 |

5,75 |

6,67 |

8,19 |

9,70 |

|

10 |

57,0 |

3°12' |

5,91 |

6,50 |

7,37 |

8,85 |

10,30 |

|

|

20 |

57,0 |

6°23' |

7,60 |

8,17 |

9,09 |

10,60 |

12,18 |

|

|

65 |

4 |

63,0 |

1°10' |

5,38 |

6,02 |

6,97 |

8,55 |

10,16 |

|

10 |

60,0 |

3°02' |

6,15 |

6,75 |

7,68 |

9,20 |

10,77 |

|

|

20 |

60,0 |

6°04' |

7,80 |

8,43 |

9,38 |

10,99 |

12,57 |

|

|

70 |

4 |

68,0 |

1°04' |

5,76 |

6,45 |

7,46 |

9,20 |

10,90 |

|

10 |

65,0 |

2°48' |

6,51 |

7,18 |

8,17 |

9,85 |

11,50 |

|

|

20 |

65,0 |

5°36' |

8,18 |

8,85 |

9,90 |

11,60 |

13,32 |

|

|

75 |

4 |

73,0 |

1°00' |

6,12 |

6,86 |

7,96 |

9,80 |

11,64 |

|

10 |

70,0 |

2°36' |

6,89 |

7,60 |

8,70 |

10,45 |

12,25 |

|

|

20 |

70,0 |

5°12' |

8,55 |

9,26 |

10,40 |

12,20 |

14,10 |

|

|

78 |

4 |

76,0 |

0°58' |

6,36 |

7,13 |

8,25 |

10,20 |

12,10 |

|

10 |

73,0 |

2°30' |

7,12 |

7,85 |

8,98 |

10,82 |

12,70 |

|

|

20 |

73,0 |

5°00' |

8,80 |

9,55 |

10,70 |

12,60 |

14,50 |

|

|

80 |

4 |

78,0 |

0°56' |

6,50 |

7,30 |

8,45 |

10,40 |

12,40 |

|

10 |

75,0 |

2°26' |

7,27 |

8,02 |

9,18 |

11,09 |

13,01 |

|

|

20 |

75,0 |

4°52' |

8,92 |

9,71 |

10,89 |

12,80 |

14,80 |

|

|

85 |

5 |

82,5 |

1°06' |

7,00 |

7,83 |

9,07 |

11,12 |

13,25 |

|

12 |

79,0 |

2°46' |

7,90 |

8,70 |

9,91 |

12,00 |

13,95 |

|

|

24 |

79,0 |

5°32' |

9,90 |

10,70 |

11,96 |

14,00 |

16,13 |

|

|

90 |

5 |

87,5 |

1°03' |

7,40 |

8,25 |

9,57 |

11,78 |

14,00 |

|

12 |

84,0 |

2°36' |

8,28 |

9,13 |

10,40 |

12,55 |

14,70 |

|

|

24 |

84,0 |

5°12' |

10,25 |

11,15 |

12,45 |

14,65 |

16,90 |

|

|

95 |

5 |

92,5 |

0°59' |

7,77 |

8,69 |

10,10 |

12,40 |

14,75 |

|

12 |

89,0 |

2°27' |

8,65 |

9,55 |

10,90 |

13,19 |

15,45 |

|

|

24 |

89,0 |

4°55' |

10,65 |

11,51 |

12,96 |

15,29 |

17,61 |

|

|

100 |

5 |

97,5 |

0°56' |

8,14 |

9,10 |

10,59 |

13,00 |

15,50 |

|

12 |

94,0 |

2°20' |

9,02 |

9,96 |

11,42 |

13,80 |

16,20 |

|

|

24 |

94,0 |

4°39' |

11,00 |

12,00 |

13,42 |

15,90 |

18,35 |

|

|

110 |

5 |

107,5 |

0°51' |

8,85 |

9,95 |

11,60 |

14,30 |

17,00 |

|

12 |

104,0 |

2°06' |

9,75 |

10,80 |

12,40 |

15,00 |

17,70 |

|

|

24 |

104,0 |

4°12' |

11,75 |

12,80 |

14,40 |

17,10 |

19,85 |

|

|

120 |

6 |

117,0 |

0°56' |

9,78 |

10,91 |

12,70 |

15,60 |

18,60 |

|

16 |

112,0 |

2°36' |

11,00 |

12,15 |

13,88 |

16,73 |

19,60 |

|

|

32 |

112,0 |

5°12' |

12,65 |

14,85 |

16,61 |

19,54 |

22,50 |

|

|

130 |

6 |

127,0 |

0°52' |

10,50 |

11,80 |

13,70 |

16,90 |

20,10 |

|

16 |

122,0 |

2°24' |

11,80 |

13,00 |

14,90 |

18,00 |

21,11 |

|

|

32 |

122,0 |

4°46' |

14,40 |

15,69 |

17,60 |

20,77 |

24,00 |

|

|

140 |

6 |

137,0 |

0°48' |

11,30 |

12,63 |

14,70 |

18,16 |

21,60 |

|

16 |

132,0 |

2°13' |

12,50 |

13,88 |

15,90 |

19,20 |

22,60 |

|

|

32 |

132,0 |

4°25' |

15,20 |

16,55 |

18,59 |

22,00 |

25,50 |

|

|

150 |

6 |

147,0 |

0°45' |

12,00 |

13,50 |

15,70 |

19,40 |

23,080 |

|

16 |

142,0 |

2°03' |

13,27 |

14,70 |

16,85 |

20,50 |

24,10 |

|

|

32 |

142,0 |

4°06' |

15,90 |

17,40 |

19,60 |

23,20 |

26,98 |

|

|

160 |

8 |

156,0 |

0°56' |

13,00 |

14,60 |

16,93 |

20,80 |

24,80 |

|

16 |

152,0 |

1°55' |

14,00 |

15,60 |

17,89 |

21,75 |

25,60 |

|

|

32 |

152,0 |

3°50' |

16,70 |

18,20 |

20,58 |

24,50 |

28,50 |

|

|

170 |

8 |

166,0 |

0°53' |

13,79 |

15,45 |

17,95 |

22,10 |

26,30 |

|

16 |

162,0 |

1°48' |

14,80 |

16,37 |

18,90 |

22,92 |

27,19 |

|

|

32 |

162,0 |

3°36' |

17,40 |

19,05 |

21,60 |

25,71 |

30,00 |

|

|

180 |

8 |

176,0 |

0°50' |

14,50 |

16,30 |

18,90 |

23,30 |

27,80 |

|

20 |

170,0 |

2°09' |

16,04 |

17,74 |

20,38 |

24,70 |

29,00 |

|

|

40 |

170,0 |

4°18' |

19,40 |

21,13 |

23,76 |

28,20 |

32,60 |

|

|

190 |

8 |

186,0 |

0°47' |

15,30 |

17,10 |

19,92 |

24,60 |

29,30 |

|

20 |

180,0 |

2°02' |

16,80 |

18,60 |

21,32 |

25,92 |

30,50 |

|

|

40 |

180,0 |

4°03' |

20,10 |

21,98 |

24,78 |

29,40 |

34,10 |

|

|

200 |

10 |

195,0 |

0°56' |

16,25 |

18,20 |

21,19 |

26,00 |

31,00 |

|

20 |

190,0 |

1°55' |

17,56 |

19,50 |

22,30 |

27,20 |

32,00 |

|

|

40 |

190,0 |

3°50' |

20,80 |

22,80 |

25,76 |

30,70 |

35,61 |

|

6.2 Условное плечо ![]() крутящего

момента в трапецеидальной резьбе в начале открытия определяется по формуле (12):

крутящего

момента в трапецеидальной резьбе в начале открытия определяется по формуле (12):

Для шпинделей с нормальной и мелкой одноходовой и нормальной

двухходовой трапецеидальной резьбой условное плечо (![]() )

приведено в таблице 21:

)

приведено в таблице 21:

Исходные данные:

dср - средний диаметр резьбы;

d0 - наружный диаметр резьбы;

t0 - ход резьбы,

t0 = t ∙ z;

t - шаг;

z - число заходов;

α - угол подъёма в резьбе;

ρ' - угол трения покоя в резьбе;

µ' - коэффициент трения покоя в резьбе;

![]()

![]() µ' = 1,3µ

µ' = 1,3µ

Таблица 21

- Условное плечо (![]() ) крутящего момента в резьбе

) крутящего момента в резьбе

|

d0, мм |

Резьба |

Условное плечо крутящего момента в резьбе,

для коэффициента трения, µ, и угла трения, ρ, в резьбе |

||||||

|

t0, мм |

dср, мм |

α |

µ' = 0,195 ρ' = 11°02' |

µ' = 0,221 ρ' = 12°28' |

µ' = 0,260 ρ' = 14°84' |

µ' = 0,325 ρ' = 18°00' |

µ' = 0,390 ρ' = 21°18' |

|

|

10 |

2 |

9,0 |

4°03' |

0,55 |

0,67 |

0,84 |

1,12 |

1,40 |

|

3 |

8,5 |

6°25' |

0,34 |

0,45 |

0,61 |

0,87 |

1,13 |

|

|

6 |

8,5 |

12°42' |

- |

- |

0,14 |

0,39 |

0,64 |

|

|

12 |

2 |

11,0 |

3°19' |

0,75 |

0,89 |

1,10 |

1,44 |

1,79 |

|

3 |

10,5 |

5°12' |

0,54 |

0,67 |

0,86 |

1,19 |

1,52 |

|

|

6 |

10,5 |

10°19' |

0,07 |

0,20 |

0,39 |

0,71 |

1,02 |

|

|

14 |

2 |

13,0 |

2°48' |

0,94 |

1,11 |

1,35 |

1,77 |

2,17 |

|

3 |

12,5 |

4°22' |

0,73 |

0,89 |

1,12 |

1,52 |

1,90 |

|

|

6 |

12,5 |

8°42' |

0,26 |

0,41 |

0,64 |

1,25 |

1,40 |

|

|

16 |

2 |

15,0 |

2°26' |

1,13 |

1,33 |

1,61 |

2,09 |

2,56 |

|

4 |

14,0 |

5°12' |

0,71 |

0,89 |

1,15 |

1,59 |

2,02 |

|

|

8 |

14,0 |

10°19' |

0,09 |

0,26 |

0,52 |

0,94 |

1,36 |

|

|

18 |

2 |

17,0 |

2°09' |

1,33 |

1,55 |

1,87 |

2,41 |

2,95 |

|

4 |

16,0 |

4°32' |

0,91 |

1,12 |

1,42 |

1,92 |

2,41 |

|

|

8 |

16,0 |

9°03' |

0,28 |

0,48 |

0,77 |

1,26 |

1,74 |

|

|

20 |

2 |

19,0 |

1°55' |

1,52 |

1,77 |

2,13 |

2,74 |

3,34 |

|

4 |

18,0 |

4°03' |

1,10 |

1,33 |

1,67 |

2,24 |

2,79 |

|

|

8 |

18,0 |

8°03' |

0,47 |

0,69 |

1,03 |

1,57 |

2,12 |

|

|

22 |

2 |

21,0 |

1°45' |

1,72 |

1,99 |

2,39 |

3,06 |

3,73 |

|

5 |

19,5 |

4°39' |

1,09 |

1,34 |

1,70 |

2,31 |

2,92 |

|

|

10 |

19,5 |

9°15' |

0,30 |

0,55 |

0,91 |

1,50 |

2,08 |

|

|

24 |

2 |

23,0 |

1°35' |

1,91 |

2,21 |

2,65 |

3,39 |

4,12 |

|

5 |

21,5 |

4°14' |

1,28 |

1,56 |

1,96 |

2,63 |

3,30 |

|

|

10 |

21,5 |

8°25' |

0,49 |

0,76 |

1,16 |

1,81 |

2,46 |

|

|

26 |

2 |

25,0 |

1°28' |

2,11 |

2,43 |

2,91 |

3,71 |

4,51 |

|

5 |

23,5 |

3°53' |

1,47 |

1,77 |

2,22 |

2,96 |

3,69 |

|

|

10 |

23,5 |

7°42' |

0,68 |

0,98 |

1,41 |

2,13 |

2,84 |

|

|

28 |

2 |

27,0 |

1°21' |

2,30 |

2,65 |

3,17 |

4,04 |

4,90 |

|

5 |

25,5 |

3°34' |

1,67 |

2,00 |

2,48 |

3,28 |

4,08 |

|

|

10 |

25,5 |

7°07' |

0,87 |

1,19 |

1,67 |

2,45 |

3,22 |

|

|

30 |

3 |

28,5 |

1°55' |

2,29 |

2,65 |

3,20 |

4,11 |

5,01 |

|

6 |

27,0 |

4°02' |

1,66 |

2,00 |

2,51 |

3,36 |

4,20 |

|

|

12 |

27,0 |

8°05' |

0,70 |

1,04 |

1,54 |

2,37 |

3,18 |

|

|

32 |

3 |

30,5 |

1°48' |

2,49 |

2,87 |

3,46 |

4,43 |

5,40 |

|

6 |

29,0 |

3°46' |

1,85 |

2,22 |

2,77 |

3,68 |

4,58 |

|

|

12 |

29,0 |

7°30' |

0,90 |

1,26 |

1,80 |

2,69 |

3,56 |

|

|

34 |

3 |

32,5 |

1°41' |

2,67 |

3,10 |

3,72 |

4,76 |

5,79 |

|

6 |

31,0 |

3°31' |

2,04 |

2,44 |

3,03 |

4,00 |

4,97 |

|

|

12 |

31,0 |

7°00' |

1,09 |

1,48 |

2,06 |

3,01 |

3,95 |

|

|

36 |

3 |

34,5 |

1°36' |

2,87 |

3,32 |

3,97 |

5,09 |

6,19 |

|

6 |

33,0 |

3°19' |

2,24 |

2,66 |

3,28 |

4,33 |

5,36 |

|

|

12 |

33,0 |

6°36' |

1,28 |

1,70 |

2,31 |

3,33 |

4,34 |

|

|

38 |

3 |

36,5 |

1°30' |

3,07 |

3,54 |

4,24 |

5,40 |

6,58 |

|

6 |

35,0 |

3°07' |

2,44 |

2,88 |

3,55 |

4,65 |

5,76 |

|

|

12 |

35,0 |

6°14' |

1,47 |

1,91 |

2,56 |

3,65 |

4,71 |

|

|

40 |

3 |

38,5 |

1°25' |

3,26 |

3,76 |

4,50 |

5,74 |

6,97 |

|

6 |

37,0 |

2°57' |

2,63 |

3,10 |

3,82 |

4,98 |

6,15 |

|

|

12 |

37,0 |

5°54' |

1,660 |

2,13 |

2,82 |

3,96 |

5,10 |

|

|

42 |

3 |

40,5 |

1°21' |

3,46 |

3,99 |

4,77 |

6,06 |

7,35 |

|

6 |

39,0 |

2°48' |

2,83 |

3,32 |

4,06 |

5,30 |

6,55 |

|

|

12 |

39,0 |

5°36' |

1,85 |

2,34 |

3,09 |

4,29 |

5,50 |

|

|

44 |

3 |

42,5 |

1°18' |

3,66 |

4,20 |

5,02 |

6,38 |

7,75 |

|

8 |

40,0 |

3°38' |

2,60 |

3,10 |

3,86 |

5,12 |

6,36 |

|

|

16 |

40,0 |

7°16' |

1,32 |

1,82 |

2,56 |

3,80 |

5,00 |

|

|

46 |

3 |

44,5 |

1°14' |

3,86 |

4,43 |

5,28 |

6,71 |

8,14 |

|

8 |

42,0 |

3°28' |

2,79 |

3,33 |

4,12 |

5,45 |

6,75 |

|

|

16 |

42,0 |

6°56' |

1,50 |

2,03 |

2,82 |

4,10 |

5,38 |

|

|

48 |

3 |

46,5 |

1°11' |

4,05 |

4,64 |

5,55 |

7,04 |

8,52 |

|

8 |

44,0 |

3°19' |

2,98 |

3,55 |

4,38 |

5,78 |

7,16 |

|

|

16 |

44,0 |

6°37' |

1,70 |

2,25 |

3,09 |

4,43 |

5,77 |

|

|

50 |

3 |

48,5 |

1°08' |

4,23 |

4,87 |

5,80 |

7,350 |

8,91 |

|

8 |

46,0 |

3°10' |

3,18 |

3,78 |

4,65 |

6,100 |

7,54 |

|

|

16 |

46,0 |

6°20' |

1,89 |

2,47 |

3,34 |

4,750 |

6,15 |

|

|

52 |

3 |

50,5 |

1°05' |

4,43 |

5,09 |

6,07 |

7,700 |

9,30 |

|

8 |

48,0 |

3°02' |

3,36 |

4,00 |

4,90 |

6,42 |

7,93 |

|

|

16 |

48,0 |

6°04' |

2,09 |

2,70 |

3,58 |

5,07 |

6,55 |

|

|

55 |

3 |

53,5 |

1°01' |

4,73 |

5,40 |

6,45 |

8,15 |

9,90 |

|

8 |

51,0 |

2°51' |

3,68 |

4,32 |

5,30 |

6,92 |

8,51 |

|

|

16 |

51,0 |

5°43' |

2,37 |

3,02 |

3,98 |

5,56 |

7,12 |

|

|

60 |

3 |

58,5 |

0°56' |

5,22 |

5,98 |

7,09 |

9,00 |

10,87 |

|

8 |

56,0 |

2°36' |

4,15 |

4,88 |

5,95 |

7,71 |

9,48 |

|

|

16 |

56,0 |

5°12' |

2,86 |

3,57 |

4,62 |

6,37 |

8,10 |

|

|

(62) |

4 |

60,0 |

1°13' |

5,20 |

5,98 |

7,12 |

9,07 |

11,00 |

|

10 |

57,0 |

3°12' |

3,94 |

4,65 |

5,73 |

7,53 |

9,33 |

|

|

20 |

57,0 |

6°23' |

2,31 |

3,05 |

4,11 |

5,88 |

7,59 |

|

|

65 |

4 |

63,0 |

1°10' |

5,49 |

6,30 |

7,50 |

9,52 |

11,58 |

|

10 |

60,0 |

3°02' |

4,22 |

4,99 |

6,13 |

8,02 |

9,91 |

|

|

20 |

60,0 |

6°04' |

2,61 |

3,36 |

4,47 |

6,34 |

8,17 |

|

|

70 |

4 |

68,0 |

1°04' |

5,97 |

6,85 |

8,17 |

10,35 |

12,51 |

|

10 |

65,0 |

2°48' |

4,72 |

5,53 |

6,77 |

8,85 |

10,90 |

|

|

20 |

65,0 |

5°36' |

3,09 |

3,93 |

5,15 |

7,15 |

9,15 |

|

|

75 |

4 |

73,0 |

1°00' |

6,47 |

7,40 |

8,81 |

11,17 |

13,50 |

|

10 |

70,0 |

2°36' |

5,19 |

. 6,09 |

7,42 |

9,64 |

11,85 |

|

|

20 |

70,0 |

5°12' |

3,56 |

4,46 |

5,77 |

7,95 |

10,10 |

|

|

(78) |

4 |

76,0 |

0°58' |

6,74 |

7,73 |

9,19 |

11,64 |

14,08 |

|

10 |

73,0 |

2°30 |

5,48 |

6,41 |

7,80 |

10,12 |

12,42 |

|

|

20 |

73,0 |

5°00' |

3,87 |

4,78 |

6,15 |

8,43 |

10,67 |

|

|

80 |

4 |

78,0 |

0°56' |

6,95 |

7,96 |

9,460 |

11,97 |

14,48 |

|

10 |

75,0 |

2°26' |

5,67 |

6,63 |

8,060 |

10,45 |

12,81 |

|

|

20 |

75,0 |

4°52' |

4,05 |

5,00 |

6,410 |

8,76 |

11,06 |

|

|

85 |

5 |

82,5 |

1°06' |

7,22 |

8,29 |

9,88 |

12,53 |

15,18 |

|

12 |

79,0 |

2°46' |

5,74 |

6,76 |

8,26 |

10,76 |

13,24 |

|

|

24 |

79,0 |

5°32' |

3,81 |

4,81 |

6,30 |

8,75 |

11,15 |

|

|

90 |

5 |

87,5 |

1°03' |

7,70 |

8,83 |

10,52 |

13,34 |

16,14 |

|

12 |

84,0 |

2°36' |

6,22 |

7,30 |

8,90 |

11,57 |

14,22 |

|

|

24 |

84,0 |

5°12' |

4,29 |

5,36 |

6,93 |

9,55 |

12,12 |

|

|

95 |

5 |

92,5 |

0°59' |

8,20 |

9,40 |

11,17 |

14,15 |

17,12 |

|

12 |

89,0 |

2°27' |

6,73 |

7,86 |

9,58 |

12,38 |

15,19 |

|

|

24 |

89,0 |

4°55' |

4,78 |

5,90 |

7,57 |

10,34 |

13,08 |

|

|

100 |

5 |

97,5 |

0°56' |

8,68 |

9,95 |

11,82 |

14,97 |

18,10 |

|

12 |

94,0 |

2°20' |

7,19 |

8,43 |

10,19 |

13,18 |

16,15 |

|

|

24 |

94,0 |

4°39' |

5,27 |

6,45 |

8,22 |

11,15 |

14,06 |

|

|

110 |

5 |

107,5 |

0°51' |

9,65 |

11,05 |

13,12 |

16,59 |

20,04 |

|

12 |

104,0 |

2°06' |

8,20 |

9,52 |

11,50 |

14,81 |

18,11 |

|

|

24 |

104,0 |

4°12' |

6,25 |

7,55 |

9,53 |

12,77 |

15,99 |

|

|

120 |

6 |

117,0 |

0°56' |

10,42 |

11,94 |

14,19 |

17,96 |

21,72 |

|

16 |

112,0 |

2°36' |

8,30 |

9,75 |

11,87 |

15,42 |

18,96 |

|

|

32 |

112,0 |

5°12' |

5,73 |

7,18 |

9,25 |

12,73 |

16,16 |

|

|

130 |

6 |

127,0 |

0°52' |

11,39 |

13,04 |

15,48 |

19,58 |

23,66 |

|

16 |

122,0 |

2°24' |

9,26 |

10,83 |

13,15 |

17,03 |

20,89 |

|

|

32 |

122,0 |

4°46' |

6,70 |

8,25 |

10,53 |

14,35 |

18,10 |

|

|

140 |

6 |

137,0 |

0°48' |

12,36 |

14,14 |

16,78 |

21,21 |

25,61 |

|

16 |

132,0 |

2°13' |

10,24 |

11,93 |

14,45 |

18,66 |

22,84 |

|

|

32 |

132,0 |

4°25' |

7,66 |

9,33 |

11,81 |

15,95 |

20,03 |

|

|

150 |

6 |

147,0 |

0°45' |

13,33 |

15,29 |

18,07 |

22,82 |

27,56 |

|

16 |

142,0 |

2°03' |

11,23 |

13,05 |

15,76 |

20,29 |

24,79 |

|

|

32 |

142,0 |

4°06' |

8,63 |

10,44 |

13,11 |

17,57 |

21,98 |

|

|

160 |

8 |

156,0 |

0°56' |

13,89 |

15,92 |

18,92 |

23,95 |

28,95 |

|

16 |

152,0 |

1°55' |

12,20 |

14,15 |

17,05 |

21,91 |

26,74 |

|

|

32 |

152,0 |

3°50' |

9,60 |

11,54 |

14,41 |

19,18 |

23,92 |

|

|

170 |

8 |

166,0 |

0°53' |

14,86 |

17,02 |

20,21 |

25,56 |

30,89 |

|

16 |

162,0 |

1°48' |

13,17 |

15,26 |

18,35 |

23,53 |

28,68 |

|

|

32 |

162,0 |

3°36' |

10,57 |

12,64 |

15,70 |

20,80 |

25,84 |

|

|

180 |

8 |

176,0 |

0°50' |

15,83 |

18,12 |

21,51 |

27,18 |

32,84 |

|

20 |

170,0 |

2°09' |

13,28 |

15,47 |

18,72 |

24,16 |

29,55 |

|

|

40 |

170,0 |

4°18' |

10,04 |

12,20 |

15,39 |

20,72 |

25,98 |

|

|

190 |

8 |

186,0 |

0°47' |

16,81 |

19,23 |

22,81 |

28,82 |

34,80 |

|

20 |

180,0 |

2°02' |

14,26 |

16,57 |

20,02 |

25,75 |

31,46 |

|

|

40 |

180,0 |

4°03' |

11,02 |

13,32 |

16,70 |

22,36 |

27,94 |

|

|

200 |

10 |

195,0 |

0°56' |

17,36 |

19,89 |

23,64 |

29,93 |

36,19 |

|

20 |

190,0 |

1°55' |

15,25 |

17,69 |

21,32 |

27,39 |

33,42 |

|

|

40 |

190,0 |

3°50' |

11,97 |

14,39 |

18,00 |

23,95 |

29,86 |

|

7 Усилия перемещения клина или дисков задвижек

7.1 Расчёт усилий перемещения клина или диска при закрытии (Q1) или при открытии (Q'1) производится по формулам (13 - 16):

для типа А (герметичность гарантируется только при давлении Рр):

Q1 = кср ∙ Qср + ку ∙ Qy - Qg, (13)

![]() (14)

(14)

для типа Б (герметичность гарантируется только при давлении от 0 до Рр)

Q1 = кср ∙ Qср + куо ∙ Qyо - Qg, (15)

где Qcp - усилие от давления среды;

Qy - усилие, необходимое для уплотнения при Р = Рр;

Qyo - усилие, необходимое для уплотнения при Р → 0;

Qg - вес перемещающихся деталей.

Значения коэффициентов для формул (15), (16), (17), (18) приведены в таблице 22