Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» ТК 259

Закрытое

акционерное общество «Научно-производственная фирма «Центральное

конструкторское бюро арматуростроения»

|

|

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 050-2008

Арматура трубопроводная

ОТЛИВКИ ИЗ ЧУГУНА

Технические требования

НПФ «ЦКБА»

2008

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 30.04.2008 г. № 30.

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВЗАМЕН:

- ОСТ 24.207.01-90 «Арматура трубопроводная. Отливки из чугуна и цветных сплавов. Общие технические требования»;

- РТМ 26-07-187-75 «Отливки деталей трубопроводной арматуры. Радиусы закруглений и литейные переходы. Толщина стенок».

Содержание

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ОТЛИВКИ ИЗ ЧУГУНА Технические требования |

Дата введения 01.07.2008 г.

1 Область применения

Настоящий стандарт распространяется на отливки из чугуна, получаемые любым способом литья, и устанавливает порядок проектирования, изготовления и поставку отливок из чугуна для трубопроводной арматуры и устройств к ней (далее - арматура).

Стандарт устанавливает требования к качеству отливок, методам контроля (испытаний) и правилам их приемки.

Дополнительные виды испытаний и нормы оценки качества отливок, при необходимости, могут быть установлены разработчиком изделия и указаны в технических условиях на изделие.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.010-75 ССБТ. Машины ручные пневматические. Общие требования безопасности

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.3.004-75 ССБТ. Термическая обработка металлов. Общие требования безопасности

ГОСТ 12.3.005-75 ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.008-75 ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.3.025-80 ССБТ. Обработка металлов резанием. Требования безопасности

ГОСТ 12.3.027-2004 Работы литейные. Требования безопасности

ГОСТ 12.4.010-75 ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.016-83 ССБТ. Одежда специальная защитная. Номенклатура показателей качества

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1585-85 Чугун антифрикционный для отливок. Марки

ГОСТ 2604.1-77 Чугун легированный. Методы определения углерода

ГОСТ 2604.2-86 Чугун легированный. Методы определения серы

ГОСТ 2604.3-83 Чугун легированный. Методы определения кремния

ГОСТ 2604.4-87 Чугун легированный. Методы определения фосфора

ГОСТ 2604.5-84 Чугун легированный. Методы определения марганца

ГОСТ 2604.6-77 Чугун легированный. Методы определения содержания хрома

ГОСТ 2604.8-77 Чугун легированный. Методы определения никеля

ГОСТ 2604.9-83 Чугун легированный. Методы определения меди

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3212-92 Комплекты молельные. Уклоны формовочные, стержневые знаки, допуски размеров

ГОСТ 3443-87 Отливки из чугуна с различной формой графита. Методы определения структуры

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7565-81 (ИСО 377.2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7769-82 Чугун легированный для отливок со специальными свойствами. Марки

ГОСТ 9012-59 (СТ СЭВ 468-77, ИСО 6506-81, ИСО 410-82) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10948-64 (СТ СЭВ 2814-80) Радиусы закруглений и фаски. Размеры

ГОСТ 22536.0-87 (СТ СЭВ 487-77) Сталь углеродистая и чугун нелегированный. Методы анализа. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 (СТ СЭВ 5283-85) Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 (СТ СЭВ 485-75) Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (СТ СЭВ 486-88, ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ Р 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 52588-2011 Инструмент абразивный. Требования безопасности

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Часть 1. Основные требования к выбору материалов

СТ ЦКБА 005.2-2004 Арматура трубопроводная. Металлы, применяемые в арматуроетроении. Часть II. Справочные данные о свойствах материалов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов по соответствующему указателю, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Марки и технические требования

3.1 В зависимости от назначения и предъявляемых требований отливки изготавливаются из чугуна, химический состав и механические свойства которого должны удовлетворять требованиям стандартов, указанных в таблице 1.

Марки чугунов, применяемые в арматуростроении, и параметры их применения приведены в СТ ЦКБА 005.1, СТ ЦКБА 005.2 и ГОСТ 33260.

(Измененная редакция. Изм. 1)

Таблица 1 - Перечень марок чугунов

|

Наименование материала |

Марка материала |

Обозначение стандарта |

|

Чугун легированный со специальными свойствами |

ЧН15Д3Ш, ЧН19ХЗШ, ЧН15Д7 |

|

|

ЧН17Д3Х2 (ЖЧ-1), ЧН5Г (ГН8-5) |

СТ ЦКБА 050 (таблицы 2, 3,4, 5) |

|

|

Ковкий чугун |

КЧ 30-6, КЧ 33-8 |

|

|

Чугун с пластинчатым графитом |

СЧ 15, СЧ 20 |

|

|

Чугун с шаровидным графитом |

ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60 |

3.2 По настоящему стандарту могут изготавливаться отливки деталей арматуры из других марок чугуна с химическим составом и механическими свойствами по соответствующим стандартам или техническим условиям, утвержденным в установленном порядке.

3.3 Химический состав чугуна марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5) должен соответствовать требованиям таблицы 2 настоящего стандарта. В чугуне марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5) допускаются отклонения по содержанию углерода, кремния, марганца, фосфора и серы, если они не являются легирующими элементами при условии обеспечения требуемых механических свойств и твердости согласно таблицы 3.

Таблица 2 - Химический состав марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5)

|

Марка чугуна |

Химический состав, % |

|||||||

|

С |

Si |

Mn |

Cr |

Ni |

Cu |

Р |

S |

|

|

ЧН17Д3Х2 (ЖЧ-1) |

2,5 - 3,0 |

1,5 - 2,5 |

0,5 - 1,2 |

1,2 - 2,5 |

16,0 - 18,0 |

2,5 - 3,5 |

до 0,3 |

до 0,08 |

|

ЧН5Г8 (ГН8-5) |

3,0 - 3,5 |

2,5 - 3,0 |

8,0 - 9,0 |

до 1,0 |

3,0 - 6,0 |

до 1,5 |

до 0,2 |

до 0,08 |

Таблица 3 - Отклонения по содержанию углерода, кремния, марганца, фосфора и серы в чугуне марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН 8-5)

|

Марка чугуна |

|||||

|

С |

Si |

Мn |

Р |

S |

|

|

ЧН17Д3Х2 (ЖЧ-1) |

+0,3 |

+0,3 |

+0,3 |

+0,1 |

+0,02 |

|

ЧН5Г8 (ГН 8-5) |

+0,3 |

+0,3 |

+0,5 |

+0,06 |

+0,06 |

3.4 Механические свойства отливок из ковкого, серого, высокопрочного, коррозионностойкого чугуна должны соответствовать требованиям НД, указанным в таблице 1.

Механические свойства отливок из чугуна марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5) должны соответствовать требованиям таблицы 4. Механические свойства отливок обеспечиваются химическим составом и термической обработкой.

Таблица 4 - Механические свойства чугуна марок ЧН17Д3Х2 и ЧН5Г8

|

Марка чугуна |

Термическая обработка |

Предел прочности при растяжении δв, МПа (кгс/мм2), не менее |

Предел прочности при изгибе δизг., Мпа (кгс/мм2), не менее |

Относительное удлинение δ, %, не менее |

Стрела прогиба S300, мм, не менее |

Твердость НВ, МПа (кгс/мм2) |

|

ЧН17Д3Х2* (ЖЧ-1) |

- |

150 (15) |

- |

320 (32) |

3 |

1200 - 1700 (120 - 170) |

|

ЧН5Г8* (ГН8-5) |

отжиг |

150 (15) |

1,5 |

- |

- |

1600 - 2300 (160 - 230) |

|

* Сдаточной характеристикой для чугунов марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5) является твердость. |

||||||

3.5 Вид и режим термической обработки устанавливается предприятием-изготовителем литья.

Рекомендуемые режимы термической обработки коррозионностойкого и жаропрочного чугуна приведены в таблице 5. Сдаточными характеристиками механических свойств для отливок являются:

- из ковкого чугуна - временное сопротивление разрыву и относительное удлинение;

- из серого чугуна - временное сопротивление при растяжении;

- из высокопрочного чугуна - временное сопротивление при растяжении и условный предел текучести;

- из чугуна марок ЧН15Д3Ш и ЧН19Х3Ш - предел прочности на растяжение, относительное удлинение, твердость; для направляющих втулок сдаточной характеристикой является твердость;

- из чугуна марок ЧН17Д3Х2 (ЖЧ-1) и ЧН5Г8 (ГН8-5) - твердость.

Таблица 5 - Режимы термической обработки коррозионностойкого и жаропрочного чугуна

|

Марка чугуна |

Температура, °С |

Выдержка при заданной температуре, ч. |

Охлаждение |

||

|

нормализации |

отпуска |

отжига |

|||

|

ЧН15Д3Ш |

1030 - 1050 |

- |

- |

один час на каждые 25 мм толщины стенки |

воздух |

|

ЧН19ХЗШ |

1030 - 1050 |

- |

- |

||

|

ЧН17Д3Х2 (ЖЧ-1) |

- |

600 - 625 |

- |

1,0 - 1,5 |

воздух |

|

ЧН5Г8 (ГН8-5) |

- |

- |

930 - 950 |

3,0 - 4,0 |

с печью до 600 °С, далее - на воздухе |

3.6 Для отливок из чугуна необходимость испытания на сжатие устанавливается предприятием-изготовителем в соответствии с ГОСТ 27208.

3.7 Для отливок арматуры из высокопрочного чугуна, эксплуатируемых при температуре ниже минус 15 °С определение ударной вязкости обязательно. Результаты испытаний факультативны до накопления данных, но заносятся в сертификат.

3.8 Для отливок из высокопрочного чугуна необходимость определения твердости, макроструктуры, ударной вязкости должна быть указана в чертеже или технических условиях на изделие.

3.9 Определение твердости по Бринеллю (НВ) производится по требованию чертежа и для контроля технологического процесса.

3.10 Проектирование отливок

3.10.1 Конфигурация деталей должна обеспечивать получение годной отливки. Технологический процесс разрабатывает предприятие-изготовитель литья с учетом требований настоящего стандарта.

Чертеж отливки согласовывается с заказчиком литья или службами, производящими механическую обработку отливки.

3.10.2 Предельные отклонения по размерам и массе и припуски на механическую обработку должны соответствовать требованиям ГОСТ Р 53464.

(Измененная редакция. Изм. 1)

3.10.3 Для получения в отливке плавного перехода от одной поверхности к другой используют литейные радиусы закруглений внутренних углов.

3.10.4 Рекомендуемые радиусы закруглений и переходы для внутренних углов распространяются на все методы литья и выбираются согласно в соответствии с приложением Б.

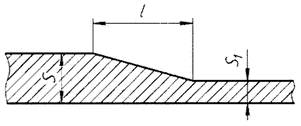

3.10.5 При соотношении толщин сопрягаемых стенок более двух для деталей, подвергающихся ударным нагрузкам, а также при соотношении толщин более четырех для деталей, не испытывающих ударных нагрузок, вместо радиусов закруглений внутренних углов должны быть плавные клинообразные постепенные переходы от одной толщины стенки к другой (рисунок 1).

Рисунок 1

Минимальная длина переходной части определяется по формулам (1) и (2):

1) для деталей из серого и высокопрочного чугунов:

|

l = 4(S - Sl); |

(1) |

2) для деталей из ковкого чугуна:

|

l = 5(S - Sl) |

(2) |

3.10.6 Угловые сопряжения стенок выбираются для всех методов литья в зависимости от соотношения толщин стенок и материала деталей.

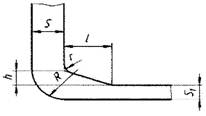

3.10.7 При соотношении толщин стенок угловых сопряжений более четырех рекомендуется применять плавные клинообразные переходы (рисунки 2 и 3).

Рисунок 2

Рисунок 3

Рекомендуемые размеры элементов плавных клинообразных переходов в зависимости от соотношения толщин стенок и материала деталей приведены в таблице 6.

Таблица 6 - Рекомендуемые размеры элементов клинообразных переходов

|

Размеры |

Размер l, не менее, при |

||

|

Соотношение толщин сопрягаемых стенок |

|||

|

свыше 2,5 |

от 1,8 до 2,5 включ. |

от 1,25 до 1,8 включ. |

|

|

h |

0,7 (S - Sl) |

0,8 (S - Sl) |

(S - Sl) |

|

h1 |

0,7 (S - Sl)/2 |

0,8 (S - Sl)/2 |

(S - Sl)/2 |

|

Для ковкого чугуна |

5h |

10h1 |

|

|

Для серого и высокопрочного чугуна |

4h |

8h1 |

|

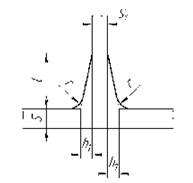

3.10.8 При пересечении трех стенок литых деталей во избежание скопления металла рекомендуются местные утонения узлов (рисунок 4).

Рисунок 4

Диаметр узла D рекомендуется выбирать не более 1,25S (основной толщины стенки).

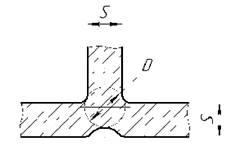

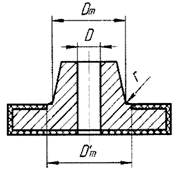

3.10.9 При сопряжении обрабатываемых и необрабатываемых поверхностей фланцев (рисунок 5) радиус сопряжения r выбирается в соответствии с приложением Б.

Рисунок 5

Необработанная поверхность тыльных сторон фланцев деталей должна иметь минимальный размер Dʹm, определяемый по формуле (3):

|

(3) |

3.10.10 Минимальная толщина стенок определяется исходя из технологических условий изготовления отливок всеми способами литья и должна соответствовать приложению В. Допускаемые отклонения толщины стенки - ГОСТ Р 53464.

(Измененная редакция. Изм. 1)

3.10.11 При изготовлении отливок, предназначенных для сред повышенной проникаемости (фреон, гелий, аммиак), толщина стенки может быть увеличена на (15 - 20) % по сравнению с указанным в приложении В.

3.10.12 В случае применения более прочных материалов или изготовления отливок более прогрессивными методами формообразования толщина стенок может быть уменьшена по сравнению с указанной в приложении В.

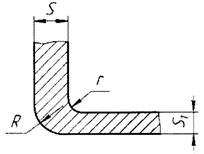

3.10.13 Радиусы закруглений наружных углов выбираются в зависимости от толщины стенок (рисунок 6). Рекомендуемые радиусы закруглений наружных углов приведены в таблице 7.

Рисунок 6

Таблица 7 - Радиусы закруглений наружных углов

|

Минимальный радиус закругления наружных углов при толщине стенки, мм |

||||

|

От 3 до 5 включ. |

От 5 до 8 включ. |

От 8 до 12 включ. |

От 12 до 20 включ. |

Св. 20 |

|

2 |

4 |

6 |

8 |

10 |

3.10.14 Радиус закругления наружного угла при пересечении стенок (рисунок 7) рекомендуется определять по формуле (4).

Рисунок 7

|

(4) |

3.10.15 Радиусы закруглений наружных углов при изготовлении отливок специальными методами литы допускается применять уменьшенными на величину до 50 % по сравнению с приведенными в приложении Б.

3.10.16 Предельные отклонения для размера «под ключ» муфтовых концов арматуры общего назначения должны соответствовать стандартам или указаниям технической документации, утвержденной в установленном порядке.

3.10.17 Для особо сложных и впервые осваиваемых отливок допуски могут быть установлены по согласованию с заказчиком.

3.11 Классы точности размеров и масс отливок и ряды припусков на механическую обработку устанавливает в чертеже отливки предприятие-изготовитель отливок по ГОСТ Р 53464.

(Измененная редакция. Изм. 1)

3.12 Предельные отклонения для размера «под ключ» муфтовых концов арматуры общего назначения должны соответствовать стандартам или указаниям технической документации, утвержденной в установленном порядке.

3.13 С целью предупреждения образования на поверхности отливок ужимин на развитых горизонтальных поверхностях (по положению при заливке) разрешается выполнение рифленой сетки высотой до 2 мм с расстоянием между элементами 25 - 40 мм. Допускается выполнение сетки в глубину тела при условии сохранения механических свойств и работоспособности отливки.

3.14 Формовочные уклоны - по ГОСТ 3212. При формовке по разъемным моделям смещение одной части отливки относительно другой допускается в пределах допуска на толщину стенки по ГОСТ Р 53464.

(Измененная редакция. Изм. 1)

3.15 Технологический процесс изготовления отливок должен быть отработан на контрольных отливках. Запуск в производство новых отливок или принципиальное изменение установившегося технологического процесса изготовления отливок допускается только после получения удовлетворительных результатов проверки контрольных отливок на отсутствие дефектов, влияющих на прочность и плотность металла.

3.16 Контрольные отливки должны быть подвергнуты также обмеру, разметке, взвешиванию, испытанию давлением Рпр (по требованию чертежа отливки), разрезке по тепловым узлам и пробной механической обработке.

3.17 Количество контрольных отливок (не менее двух) устанавливает предприятие-изготовитель литья. При освоении деталей для серийного производства и по окончании проверки контрольных отливок необходимо изготовить опытную партию. Размер опытной партии устанавливает предприятие-изготовитель литья. Без заключения о результатах испытаний и проверки опытной партии отливка не может быть допущена в серийное производство. Заключение о результатах проверки механической обработкой отливок опытной партии дает заказчик. Отливки опытной партии при соблюдении всех требований настоящего стандарта могут быть использованы в качестве штатных оливок. Для отливок, поставляемых по кооперации, допускается отход по причине скрытых дефектов не более 1,5 % от партии, при этом предприятие-поставщик литья обязан безвозмездно заменить их. Допускается при заключении договора на поставку литья оговаривать другой предельно допустимый размер отхода отливок по причине скрытых дефектов.

3.18 Отливки должны быть очищены от формовочной и стержневой смеси, окалины, пригара, керамики и других загрязнений. Способ очистки устанавливает завод-изготовитель отливок.

3.19 Прибыли, выпоры, питатели должны быть удалены. Удаление прибылей и питателей допускается производить любым способом. Огневую резку следует производить до термической обработки.

Размер остатков от прибылей, питателей и выпоров, а также места их расположения устанавливаются предприятием-изготовителем и оговариваются чертежом отливки. Заливы, заусеницы должны быть удалены и зачищены заподлицо с поверхностью отливки.

3.20 Отливки не должны иметь острых внутренних углов; радиусы закреплений, не указанные в чертеже, выбирает предприятие-изготовитель литья в зависимости от толщины стенки по ГОСТ 10948 с учетом технологического процесса изготовления отливок.

3.21 Поверхность отливок не должна иметь механических повреждений и других дефектов, снижающих прочность и ухудшающих внешний вид отливок.

3.22 Внутренние полости корпусных деталей, соприкасающиеся со средой, не должны иметь пригара и неровностей, препятствующих свободному проходу среды. На поверхности отливок в радиусных переходах, углублениях, в отдельных труднодоступных местах (например, поднутрениях под седлами клапанов и задвижек) допускается наличие отдельных участков плотно приставшего металлизированного пригара. Наличие металлизированного пригара и место его расположения должно быть указано в чертеже отливки.

3.23 Допускается требования к качеству поверхности и характеру дефектов, отличающихся от установленных, оговаривать техническими требованиями чертежа отливки, согласованного с заказчиком.

3.24 Шероховатость поверхности отливок должна соответствовать ГОСТ 2789.

3.25 На поверхности отливок, подлежащих механической обработке, допускаются без исправления видимые дефекты, глубина которых не превышает припуски на механическую обработку.

Если дефекты превышают глубину (высоту) припуска на механическую обработку, они подвергаются исправлению.

3.26 На необрабатываемых поверхностях отливок при отсутствии специальных указаний в чертеже не допускаются без исправления дефекты (раковины чистые от шлака, окалины, земли), размеры и количество которых превышают указанные в таблице 8. Глубина раковины более 15 % толщины стенки отливки в данном сечении не допускается. Раковины не должны быть расположены на расстоянии менее двух диаметров наибольшей из них. Мелкие раковины диаметром и глубиной не более 1,0 мм не учитываются.

Таблица 8 - Допускаемые дефекты в отливках из чугуна

|

Допускаемые дефекты, не более |

||||||

|

Наличие дефектов |

Ковкий чугун |

Серый и высокопрочный чугун |

||||

|

диаметр номинальный, DN |

||||||

|

до 20 включ. |

св.20 до 50 включ. |

св. 100 |

до 100 включ. |

св. 100 до 400 включ. |

св. 400 |

|

|

Количество раковин на поверхности 100 см2 , шт. |

3 |

3 |

4 |

4 |

5 |

5 |

|

Диаметр раковин, мм |

3 |

3 |

3 |

3 |

5 |

7 |

3.27 Корпусные детали приводных устройств с габаритными размерами:

а) 350×250×215 относить к арматуре DN до 100 мм;

б) от 350×250×215 до 700×650×600 - к арматуре DN свыше 100 до DN 400 мм;

в) свыше 700×650×600 - к арматуре DN свыше 400 мм.

3.28 На обработанных уплотнительных поверхностях затвора, на трущихся поверхностях, резьбовых и поверхностях ходовых резьб, поверхностях, обеспечивающих взрывозащиту приводных устройств, раковины не допускаются.

3.29 На обработанных трущихся поверхностях затвора из жаропрочного и коррозионностойкого чугуна не допускается без исправления раковины диаметром более 2 мм в количестве более трех. На обработанных трущихся поверхностях направляющих втулок допускаются отдельные дефекты, не влияющие на работоспособность изделия:

а) поры, раковины, шлаковые включения и др. размером до 1,5 мм и глубиной до 1,5 мм не более двух штук на площади 25 см2;

б) участки скоплений мелких пор (каждая размером до 0,5 мм) площадью не более 0,4 см2 в двух местах, при отсутствии дефектов, указанных в перечислении «а».

3.30 На обработанных поверхностях не допускаются без исправления:

а) на уплотнительных поверхностях фланцев - мелкие единичные раковины, находящиеся на расстоянии более 3 мм от внутренней и наружной окружностей уплотнительной и трущейся поверхности и влияющие на герметичность изделия;

б) на резьбовых поверхностях - единичные раковины длиной более одного шага резьбы, шириной более 3 мм и глубиной более 2 мм;

в) в отверстиях под запрессовку втулок или сальниковую набивку более двух раковин диаметром до 3 мм, глубиной до 10 % толщиной стенки, но не более 5 мм, на расстоянии более 5мм от края отверстия;

г) на ступице маховика и в отверстии под шпиндель - следы раковин усадочного характера, составляющие более 10 % поверхности и рассредоточенные раковины газового характера диаметром более 1,5 мм, глубиной более 1 мм - более двух раковин для маховиков диаметром до 100 мм, более пяти раковин - для маховиков диаметром свыше 100 до 200 мм и более семи раковин - для маховиков диаметром свыше 200 мм;

д) на направлениях трущихся поверхностей - раковины диаметром более 1,5 мм и глубиной 1,0 мм в количестве трех штук.

3.31 Отливки, имеющие раковины декоративного характера на поверхностях, не соприкасающихся со средой, могут быть заварены по технологическому процессу предприятия-изготовителя литья, согласованному в установленном порядке.

3.32 Исправление дефектов на трущихся и уплотнительных поверхностях, а также исправление отливок, имеющих сквозные трещины, не допускаются.

3.33 Замазкой пастами на основе эпоксидных смол допускается исправлять следующие дефекты;

а) единичные раковины и другие дефекты, не влияющие на прочность, на наружным необрабатываемых поверхностях деталей. К дефектам, не влияющим на прочность, относятся газовые. земляные раковины, засоры (кроме трещин) размерами до 15 % по глубине от толщины стенки отливки в данном сечении;

б) единичные раковины по поверхности выточек под уплотнительные кольца диаметром до 2 мм для изделий DN до 50 мм. диаметром до 3 мм для изделий DN свыше 50 мм и диаметром до 5 мм для изделий DN свыше 500 мм.

Марка эпоксидной смолы, рецептура наполнителей, методы нанесения - по инструкции предприятия-изготовителя литья. Марка пасты подбирается в зависимости от температуры эксплуатации изделия.

3.34 Все исправленные участки подвергаются зачистке заподлицо с поверхностью отливки.

3.35 Отливки корпусов, крышек, дисков, клиньев, золотников и других деталей, обеспечивающих герметичность арматуры по отношению к внешней среде и по затвору, должны быть плотными при испытании давлением Рпр.

3.36 Необходимость проведения испытания отливок на плотность и давление Рпр на среды указывается в чертеже.

3.37 Исправленные отливки подвергаются повторным испытаниям на плотность давлением Рпр.

3.38 В зависимости от назначения и условий эксплуатации арматуры к отливкам могут быть предъявлены дополнительные или специальные требования согласно указаниям чертежа или технических условий на изделие.

3.39 Дефекты деталей, не соответствующие требованиям 3.21 - 3.30 и ухудшающие внешний вид продукции, подлежат исправлению заваркой иди другими методами, гарантирующими работоспособность исправленных отливок при эксплуатации и их товарный вид, по технологии предприятия-изготовителя.

Контроль после исправления осуществляется:

а) для дефектов, связанных с потерей герметичности, обязательна проверка на плотность и прочность водой давлением Рпр;

б) для дефектов, не влияющих на герметичность, осуществляется контроль по 3.21 - 3.30.

3.49 Отливки должны соответствовать требованиям настоящего стандарта и чертежам отливок.

В технических требованиях чертежа литой детали должны быть указаны:

- марка чугуна;

- нормы точности отливки по ГОСТ Р 53464;

(Измененная редакция. Изм. 1)

- величина пробного давления при гидравлических испытаниях для отливок, работающих под давлением;

- дополнительные контролируемые показатели качества и соответствующие нормы,

3.50 Примеры условного обозначения отливки из чугуна в чертежах:

- для чугуна марки СЧ 20;

«СЧ 20 ГОСТ 1412» - в основной надписи чертежа;

«Отливка по СТ ЦКБА 050-2008» - в технических требованиях чертежа.

- для чугуна марки ЧН17Д3Х2:

«ЧН17Д3Х2 по СТ ЦКБА 050-2008, 120-170 НВ» - в основной надписи чертежа и в технических требованиях чертежа.

4 Требования безопасности и охраны окружающей среды

4.1 При производстве отливок, поставляемых в соответствии с настоящим стандартом должны выполняться;

а) обучение технике безопасности рабочих, инженерно-технических работников и служащих в соответствии с ГОСТ 12.0.004;

б) общие требования безопасности к разработке, организации и проведению процессов изготовления отливок в соответствии с ГОСТ 12.3.027;

в) общие требования к воздуху рабочей зоны производственных помещений, а также опытно-экспериментальных производств, общие санитарно-гигиенические требования (температура, влажность и содержание вредных веществ в воздухе рабочей зоны) в соответствии с ГОСТ 12.1.005;

г) общие требования безопасности к конструкции производственного оборудования, а также требования безопасности при его монтаже, демонтаже, эксплуатации, ремонте, транспортировании и хранении в соответствии с ГОСТ 12.2.003;

д) общие требования безопасности к производственным процессам, безопасность производственных процессов в течение всего времени их функционирования в соответствии с ГОСТ 12.3.002. ГОСТ 12.3.025;

е) общие требования безопасности при работе с ручными пневматическими машинами» общие требования к конструкции и эксплуатации машин» а также требования к методам контроля их шумовых характеристик и вибрационных параметров в соответствии с ГОСТ 12.2.010;

ж) общие требования к безопасному пользованию абразивным инструментом всех видов с рабочей окружной скоростью от 15 до 100 м/с по ГОСТ Р 52588;

и) общие требования безопасности к электроустановкам производственного и бытового назначения на стадиях проектирования, изготовления, монтажа, нападки, испытаний и эксплуатации, а также общие требования безопасности по предотвращению опасного и вредного воздействия на людей электрической дуги, электрического тока и электромагнитного поля в соответствии с ГОСТ Р 12.1.019:

(Измененная редакция. Изм. 1)

к) общие требования по обеспечению пожарной безопасности в соответствии с ГОСТ 12.1.004;

л) общие требования безопасности к электросварочным работам в соответствии с ГОСТ 12.3.003;

м) общие требования безопасности на все процессы термической и химико-термической обработки отливок в соответствии с ГОСТ 12.3.004;

н) общие требования безопасности при выполнении покрытий металлических и неметаллических в соответствии с ГОСТ 12.3.008;

п) общие требования безопасности к окрасочным работам в соответствии с ГОСТ 12.3.005;

р) общие требования безопасности при проведении погрузочно-разгрузочных работ в соответствии с ГОСТ 12.3.009;

с) общие требования безопасности при процессах перемещения грузов (погрузке, разгрузке, транспортировке, промежуточном складировании), устройстве и содержании транспортных путей, требования к напольному колесному, безрельсовому транспорту в соответствии с ГОСТ 12.3.020;

т) общие требования безопасности к средствам, применяемым для предотвращения или уменьшения воздействия на работающих опасных и вредных производственных факторов, а также средства защиты работающих в соответствии с ГОСТ 12.4.011;

у) требования по применению специальной одежды и общие требования безопасности в соответствии с ГОСТ 12.4.016;

ф) требования к рукавицам для защиты рук работающих от опасных и вредных производственных факторов в соответствии с ГОСТ 12.4.010.

4.2 Так же при производстве отливок должны соблюдаться требования, установленные в следующих нормативных документах:

ПОТ Р М-002-97 «Правила по охране труда в литейном производстве»

ПОТ Р М-005-97 «Межотраслевые правила по охране труда при термической обработке металлов»

ПОТ Р М-007-98 «Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов»

ПОТ Р М 008-99 «Межотраслевые правила по охране труда при холодной обработке металлов»

ПОТ Р М-016-2001 РД 153-34.0-03.150-00 «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок»

ПОТ Р М-020-2001 «Межотраслевые правила по охране труда при электро- и газосварочных работах»

ПОТ Р О 14000-002-98 «Положение обеспечения безопасности производственного оборудования»

«Правила технической эксплуатации электроустановок потребителей», 2003 г.

«Порядок обучения по охране труда и проверке знаний требований охраны труда работников организаций», 2003 г.

5 Правила приемки

5.1 Готовые отливки принимаются отделом технического контроля (ОТК) предприятия-изготовителя отливок.

Контроль и приемка отливок производятся по внешнему виду, размерам, массе, результатам химического анализами, сдаточным механическим характеристикам.

5.2 Проверке по внешнему виду подвергается каждая отливка.

5.3 Объем и периодичность контроля отливок по размерам устанавливается предприятием-изготовителем, которое гарантирует соответствие размеров каждой отливки чертежам, принятым к исполнению.

5.4 Периодичность и порядок определения массы отливок в зависимости от геометрии и технологии изготовления отливок, устанавливается предприятием-изготовителем отливок.

Примечание - При изменении технологии, исправлении модельного комплекта производится повторно разметка и определение массы отливки.

6 Методы контроля

6.1. Проверка химического состава

6.1.1 Контроль химического состава отливок должен производиться от каждой плавки. При установившемся технологическом процессе и постоянной шихте допускается проверка химического состава от сменной выплавки.

6.1.2 Проба для контроля химического состава отбирается в середине разливки плавки в соответствия с требованиями ГОСТ 7565 и ГОСТ 24231. При заливке одной детали от плавки отбор проб производится в конце разливки.

6.1.3 В отдельных случаях для определения химического состава металла допускается использовать стружку, взятую от пробного бруска, предназначенного для механических испытаний или от отливки. Пробы маркируют номером плавки.

6.1.4 Проверка соответствия химического состава требованиям стандарта производится по ГОСТ 2604.1 - ГОСТ 2604.6; ГОСТ 2604.8, ГОСТ 2604.9, ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9;

6.1.5 При получении неудовлетворительных результатов химического анализа, проводится повторный анализ на удвоенном количестве проб или отливок той же плавки.

6.1.6 При получении неудовлетворительных результатов повторного химического анализа плавка бракуется.

6.1.7 Арбитражный химический анализ производится только методами, установленными государственными стандартами, указанными в 6.1.4 данного стандарта.

6.2 Проверка механических свойств

6.2.1 Проверка соответствия механических свойств металла отливок требованиям ГОСТ 1215; ГОСТ 1412; ГОСТ 1585; ГОСТ 7293; ГОСТ 7769; ГОСТ 26358 и настоящего стандарта должна производиться от каждой партии отливок.

Партия составляется из отливок одной марки и одной плавки. При установившемся технологическом процессе допускается проверка химического состава и механических свойств от сменной выплавки.

Для отливок, подвергаемых термической обработке, партия составляется из отливок одной марки, одной или нескольких плавок, прошедших термическую обработку в одной садке.

Пробы на определение механических свойств чугунов с шаровидным графитом рекомендуется отбирать в конце разливки и от каждой плавки.

6.2.2 Механические свойства определяются на отдельно отлитых образцах.

6.2.3 Способ изготовления образцов или проб для изготовления образцов должен соответствовать способу изготовления отливок данной партии. При изготовлении отливок под давлением или центробежным способом допускается изготовление образцов или проб в кокиль.

6.2.4 Образцы, в которых при испытании были обнаружены дефекты, заменяются новыми из числа запасных из той же партии.

6.2.5 Испытание на растяжение проводят:

- для отливок из ковкого и высокопрочного чугуна чугуна по ГОСТ 1497;

- для отливок из серого по ГОСТ 27208.

6.2.6 Определение твердости отливок производится согласно требованию чертежа или нормативно-технической документации, а также при необходимости контроля технологического процесса. Определение твердости производится в местах, подлежащих механической обработке, с которых предварительно удаляется литейная корка на глубину до 1 мм.

6.2.7 Если отливка не может быть подвергнута непосредственному контролю, твердость может быть определена на образце, прилитом к телу отливки. Толщины образцов должны соответствовать толщине тела отливки (для корпусов и крышек - толщина фланца).

6.2.8 Испытания на твердость следует производить по ГОСТ 9012 и ГОСТ 23677.

6.2.9 При применении термической обработки отливок заготовки для определения механических свойств должны проходить термообработку вместе с отливками. Допускается использовать заготовки в литом состоянии (без термообработки) при применении низкотемпературной термообработки для снятия литейных напряжений в отливках.

6.2.10 Отливки, не выдержавшие испытания на твердость, могут быть подвергнуты повторной термической обработке, затем испытания производятся вновь, как на новой партии.

6.2.11 Отклонения по показателям твердости при удовлетворительных результатах механических испытаний и обрабатываемости не являются браковочным признаком, за исключением случаев, когда показатели твердости оговорены в чертежах.

6.2.12 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей механических свойств, по нему проводят повторное испытание на удвоенном количестве образцов. При неудовлетворительных результатах повторного испытания отливки данной партии бракуются.

Показатели механических свойств, полученные при проверке образцов, вырезанных из отливок, должны быть не менее 75 % от значения временного сопротивления и не менее 50 % от относительного удлинения, приведенных в соответствующих стандартах.

6.2.13 Определение ударной вязкости проводят по ГОСТ 9454.

6.2.14 Определение шероховатости поверхности отливок - по ГОСТ 2789.

6.2.15 Виды испытаний специальных свойств должны быть указаны в чертеже.

6.3. Контроль макро- и микроструктуры

6.3.1 Контроль металла по макроструктуре применяется для отливок из высокопрочного чугуна.

6.3.2 Макроструктура чугуна в процессе модифицирования сфероидизирующими присадками и заливки форм контролируется по излому технологических проб, заливаемых от каждого ковша, в котором производилась присадка сфероидизирующих элементов.

Излом пробы должен быть светлым, блестящим, похожим на излом стали. Форму и размер технологической пробы устанавливает предприятие-изготовитель отливок, при этом сечение пробы должно быть близким к основному сечению отливаемых деталей.

6.3.3 Макроструктура отливок контролируется по излому при отбивке литников на каждой отливке.

Излом должен быть светлым («сталистым»), как у технологической пробы.

6.3.4 Контроль металла по микроструктуре для отливок из серого, высокопрочного чугунов производится при наличии требования в чертеже или другой технической документации. Отбор образцов и контроль микроструктуры осуществляется в соответствии с ГОСТ 1412, ГОСТ 3443 и ГОСТ 7293.

6.3.5 Контроль отливок по микроструктуре для отливок из ковкого чугуна производится при неудовлетворительной механической обрабатываемости. Определение микроструктуры - по ГОСТ 3443.

6.4 Испытание на плотность и прочность

6.4.1 Испытанию на плотность и прочность подвергается каждая деталь, внутренние полости которой находятся под давлением среды. Испытание производится водой пробным давлением Рпр. Величина пробного давления указывается на чертеже.

Течь, «потение» при испытании на плотность и прочность не допускаются. Детали, имеющие отдельные камеры, подвергаются испытаниям раздельно по каждой из них.

Детали, не выдержавшие гидравлического испытания, после исправления дефектов должны быть подвергнуты повторно гидравлическому испытанию пробным давлением Рпр.

Примечание - Допускается производить испытание на плотность и прочность изделия в собранном виде.

6.4.2 Отливки, предназначенные для газообразных, взрывоопасных и токсичных сред, при наличии указаний на чертеже или в технических условиях на изделие подвергаются дополнительным испытаниям на плотность отливок воздухом давлением PN.

6.4.3 Отливки деталей приводных устройств (взрывонепроницаемые оболочки) подвергаются испытанию в соответствии с требованиями, указанными на чертеже или технических условиях на изделие.

6.4.4 Время испытания отливок должно соответствовать времени испытаний изделий, указанному в технических условиях на конкретный вид арматуры.

7 Маркировка и сопроводительная документация

7.1 Отливки деталей арматуры на необрабатываемой зачищенной поверхности должны иметь маркировку в соответствии с требованиями чертежа и ГОСТ Р 52760.

Маркировка может быть литой, нанесена несмываемой краской, электрохимическим методом, ударным клеймом или электрографом.

Если из-за конфигурации и размеров отливок невозможно произвести клеймение непосредственно на отливке, то партия отливок должна иметь бирку, на которую нанесена маркировка с указанием на ней марки материала, номера плавки, клеймо ОТК предприятия-изготовителя отливок, количество отливок в партии.

7.2 Каждая партия отливок должна сопровождаться сертификатом, удостоверяющим ее качество и соответствие отливок требованиям настоящего стандарта.

В сертификате должны быть указаны:

а) товарный знак предприятия-изготовителя отливок;

б) номер плавки или партии;

в) марка материала отливок;

г) наименование и обозначение чертежа отливки;

д) результаты химического анализа;

е) результаты механических испытаний и твердости;

ж) результаты специальных испытаний (если они оговорены в заказе);

и) количество и масса отливок;

к) номер настоящего стандарта.

Сертификат должен быть подписан представителем ОТК предприятия-изготовителя.

8 Транспортирование и хранение

8.1 Допускается транспортирование отливок всеми видами транспорта при условии соблюдения правил, действующих на каждом виде транспорта.

8.2 Правила упаковки, транспортирования и хранения отливок должны быть установлены в нормативно-технической документации на конкретную отливку.

8.3 При транспортировании должна быть обеспечена сохранность отливок от повреждений, ударов, коробления и явлений, которые могут влиять на качество и товарный вид отливок.

8.4 При хранении отливок должны быть предусмотрены мероприятия, обеспечивающие сохранность качества поверхностей отливок от воздействия влаги и других коррозионных сред.

9 Гарантии изготовителя (поставщика)

9.1 Изготовитель (поставщик) несет ответственность за качество поставляемых отливок в соответствии с требованиями настоящего стандарта при соблюдении потребителем условий транспортирования и хранения.

9.2 Если при проверочном (визуальном) контроле потребителем и заказчиком обнаруживается несоответствие отливок требованиям настоящего стандарта, поставщик обязан по требованию заказчика устранить в кратчайший технически возможный срок обнаруженные дефекты путем их исправления или замены дефектных отливок годными в установленном порядке.

9.3 Дефекты, обнаруженные после механической обработки и не превышающие требования стандарта, устраняются потребителем. Дефекты, превышающие требования стандарта, устраняются потребителем за счет поставщика. Отливки с неисправимыми дефектами бракуются на основании двустороннего акта и подлежат замене.

9.4 Гарантийные обязательства должны устанавливаться договором (контрактом) на поставку отливок.

Приложение А

(справочное)

Марки чугунов и их зарубежные аналоги

Таблица А.1 - Аналоги марок чугуна

|

Россия ГОСТ |

США ASTM |

Германия DIN |

Япония JIS |

Великобритания BS |

Франция NF |

Чехословакия CSN |

Польша PN |

|

Марка, стандарт |

|||||||

|

СЧ 15 |

25 В |

GG 15 |

FC 150 |

150 |

- |

- |

- |

|

А 48 |

DIN 1691 |

G 5501 |

BC 1452 |

||||

|

СЧ 20 |

30 В |

GG 20 |

FC 200 |

200 |

- |

- |

- |

|

А 48 |

DIN 1691 |

G 5501 |

BS 1452 |

||||

|

КЧ 30-6 |

- |

- |

FCMB 270 |

В 30-06 |

- |

- |

С 3308 |

|

G 5702 |

BS 6681 |

PN 56/H- 83222 |

|||||

|

КЧ 33-8 |

22010 |

GTW-35-04 |

FCMB 310 |

В 32-10 |

- |

- |

С 3510 |

|

А 47 |

DIN 1692 |

G 5702 |

BS 6681 |

PN 56/H- 83222 |

|||

|

ВЧ 40 |

60-40-18 |

GGG-40 |

FCD 400 |

400/18 |

FGS 400-15 |

42-2438 |

ZS 3817 |

|

А 536 |

GGG-40,3 |

G 5502 |

400/18L20 |

FGS 400-18 |

CSN 42-1242 |

PN-69/H- 83123 |

|

|

|

|

DIN 1693 |

|

BS 2789 |

FGS 400/18L20 |

|

|

|

|

|

|

|

|

A 32-201 |

|

|

|

ВЧ 45 |

65-45-12 |

- |

FCD 450 |

450-10 |

FGS 450-10 |

42-2442 |

ZS 4012 |

|

А 536 |

G 5502 |

BS 2789 |

A 32-201 |

CNS 42-1242 |

PN-69/H- 83123 |

||

|

ЧН15Д7 |

Туре 1 |

GGL-NiCuCr 1562 |

FCA-NiCuCr 1562 |

F 1 |

L-NUC 1562 |

- |

- |

|

А 436 |

DIN 1694 |

G 5510 |

BS 3468 |

A 32-301 |

|||

|

ЧН19ХЗШ |

Туре D-2B |

GGG-NiCr 20-3 |

FCDA-NiCr 20-3 |

S 2B |

S-NC 203 |

- |

- |

|

А 439 |

DIN 1694 |

G 5510 |

BS 3468 |

A 32-301 |

|||

|

Примечание - Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств чугунов. |

|||||||

Таблица А.2 - Механические свойства чугунов

|

Марка |

δв, МПа |

δ0,2, МПа |

δ, % |

Работа удара при температуре, кгс∙м |

Твердость, НВ |

||

|

20 °С |

-20 °С |

-40 °С |

|||||

|

не менее |

не более |

||||||

|

СЧ 15 |

150 |

- |

- |

- |

- |

- |

210 |

|

25 В |

172 |

- |

- |

- |

- |

- |

205 |

|

GG 15 |

150 |

- |

- |

- |

- |

- |

205 |

|

FC 150 |

150 |

- |

- |

- |

- |

- |

212 |

|

150 |

150 |

- |

- |

- |

- |

- |

- |

|

СЧ 20 |

200 |

- |

- |

- |

- |

- |

230 |

|

30 В |

207 |

- |

- |

- |

- |

- |

- |

|

GG 20 |

200 |

- |

- |

- |

- |

- |

235 |

|

FC 200 |

200 |

- |

- |

- |

- |

- |

223 |

|

200 |

200 |

- |

- |

- |

- |

- |

- |

|

КЧ 30-6 |

294 |

- |

6 |

- |

- |

- |

100 - 163 |

|

FCMB 270 |

270 |

165 |

5 |

- |

- |

- |

163 |

|

В 30-06 |

300 |

- |

6 |

- |

- |

- |

150 |

|

С 3308 |

323 |

- |

8 |

- |

- |

- |

149 |

|

КЧ 33-8 |

323 |

- |

8 |

- |

- |

- |

100 - 163 |

|

22 010 |

340 |

220 |

10 |

- |

- |

- |

156 |

|

GTW-35-04 |

340 - 360 |

- |

3 - 5 |

- |

- |

- |

230 |

|

FCMB 310 |

310 |

185 |

8 |

- |

- |

- |

163 |

|

В 32-10 |

320 |

190 |

10 |

- |

- |

- |

150 |

|

С 3510 |

343 |

- |

10 |

- |

- |

- |

149 |

|

ВЧ 40 |

400 |

250 |

15 |

- |

- |

- |

140 - 202 |

|

60-40-18 |

414 |

276 |

18 |

- |

- |

- |

149 - 187 |

|

GGG 40 |

400 |

250 |

15 - 18 |

- |

14 |

- |

120 - 165 |

|

FCD 400 |

400 |

250 |

12 |

- |

- |

- |

201 |

|

400/18 |

400 |

250 |

18 |

- |

- |

12 |

179 |

|

40/18L20 |

400 |

250 |

18 |

- |

12 |

- |

179 |

|

FGS 400-15 |

400 |

250 |

15 |

- |

- |

- |

130 - 180 |

|

FGS 400-18 |

18 |

14 |

- |

- |

|||

|

FGS 400/18L20 |

- |

12 |

- |

||||

|

42-2438 |

380 |

250 |

17 |

- |

- |

- |

140 - 200 |

|

ZS 3817 |

380 |

250 |

12 |

- |

- |

- |

140 - 170 |

|

ВЧ 45 |

450 |

310 |

10 |

- |

- |

- |

140 - 225 |

|

65-45-12 |

448 |

310 |

12 |

- |

- |

- |

170 - 207 |

|

FCD 450 |

450 |

280 |

10 |

- |

- |

- |

143 - 217 |

|

450-10 |

450 |

320 |

10 |

- |

- |

- |

160 - 221 |

|

42-2442 |

420 |

280 |

12 |

- |

- |

- |

160 - 220 |

|

ZS 4012 |

400 |

280 |

12 |

- |

- |

- |

140 - 220 |

|

ЧН15Д7 |

150 |

- |

- |

- |

- |

- |

120 - 250 |

|

Туре 1 |

172 |

- |

- |

- |

- |

- |

131 - 163 |

|

GGL-NiCuCr 1562 |

170 |

- |

- |

- |

- |

- |

120 - 215 |

|

FCA-NiCuCr 1562 |

170 |

- |

- |

- |

- |

- |

140 - 200 |

|

F 1 |

170 |

- |

- |

- |

- |

- |

не менее 140 |

|

L-NUC 1563 |

190 |

- |

- |

- |

- |

- |

150 - 250 |

|

ЧН19ХЗШ |

250 |

180 |

2 |

2° |

- |

- |

- |

|

Type D-2B |

400 |

207 |

7 |

- |

- |

- |

148 - 211 |

|

GGG-NiCr 20-3 |

390 |

210 |

7 |

- |

- |

- |

150 - 255 |

|

FCDA-NiCr 20-3 |

390 |

210 |

7 |

- |

- |

- |

150 - 255 |

|

S 2B |

370 |

210 |

7 |

41) |

- |

- |

140 - 230 |

|

S-NC 203 52 |

370 |

210 |

10 |

- |

- |

- |

180 - 230 |

|

1) Ударная вязкость KCV кДж/м2. |

|||||||

Таблица А.3 - Химический состав легированных чугунов со специальными свойствами

|

Марка |

Химический состав, % (не более) |

|||||||

|

С |

Si |

Мn |

Р |

S |

Сг |

Ni |

Сu |

|

|

ЧН15Д7 |

2,2 - 3,0 |

2,0 - 2,5 |

0,5 - 1,6 |

0,30 |

0,10 |

1.5 - 3.0 |

14,0 - 16,0 |

5,0 - 8,0 |

|

Туре 1 |

3,0 |

1,0 - 2,8 |

0,5 - 1,5 |

- |

0,12 |

1,5 - 2,5 |

13,5 - 17,5 |

5,5 - 7,5 |

|

GGL- NiCuCr 1562 |

3,0 |

1,0 - 2,8 |

0,5 - 1,5 |

- |

- |

1,0 - 2,5 |

13,5 - 17,5 |

5,5 - 7,5 |

|

FCA- NiCuCr 1562 |

3,0 |

1,0 - 2,8 |

0,5 - 1,5 |

- |

- |

1,0 - 2,5 |

13,5 - 17,5 |

5,5 - 7,5 |

|

F 1 |

3,0 |

1,5 - 2,8 |

0,5 - 1,5 |

0,20 |

- |

1,0 - 2,5 |

13,5 - 17,5 |

5,5 - 7,5 |

|

L-NUC 1563 |

3,0 |

1,0 - 2,8 |

0,5 - 1,5 |

- |

- |

1,0 - 2,5 |

13,5 - 17,5 |

5,5 - 7,5 |

|

ЧН19ХЗШ |

2,3 - 3,0 |

1,8 - 2,5 |

1,0 - 1,6 |

0,10 |

0,03 |

1,5 - 3,0 |

18,0 - 20,0 |

- |

|

Type D-2В |

3,0 |

1,5 - 3,0 |

0,7 - 1,25 |

0,08 |

- |

2,75 - 4,0 |

18,0 - 22,0 |

- |

|

GGG-NiCr 203 |

3,0 |

1,5 |

0,5 - 1,5 |

- |

- |

2,5 - 3,5 |

18,0 - 22,0 |

- |

|

FCDA-NiCr 203 |

3,0 |

1,5 |

0,5 - 1,5 |

- |

- |

2,5 - 3,5 |

18,0 - 22,0 |

- |

Приложение Б

(рекомендуемое)

Толщина сопрягаемых стенок и радиусы закруглений

Таблица Б.1 - Толщина сопрягаемых стенок и радиусы закруглений

|

Соотношение толщин сопрягаемых стенок, мм |

|||||

|

до 2 включительно |

свыше 2 до 4 включительно для деталей не испытывающих ударных нагрузок |

||||

|

толщина тонкой стенки без припуска на механическую обработку |

минимальный радиус закруглений |

толщина тонкой стенки без припуска на механическую обработку |

минимальный радиус закруглений |

||

|

ковкий чугун |

серый и высокопрочный чугун |

ковкий чугун |

серый и высокопрочный чугун |

||

|

до 3 |

до 4 |

3 |

до 3 |

до 4 |

4 |

|

св. 3 до 4 включ. |

св. 4 до 5 включ. |

4 |

св. 3 до 4 включ. |

св. 4 до 6 включ. |

5 |

|

св. 4 до 5 включ. |

св. 5 до 8 включ. |

5 |

св. 4 до 6 включ. |

св. 6 до 8 включ. |

6 |

|

св. 5 до 8 включ. |

св. 8 до 12 включ. |

6 |

св. 6 до 8 включ. |

св. 8 до 12 включ. |

8 |

|

св. 8 до 10 включ. |

св. 12 до 20 включ. |

8 |

св. 8 до 12 включ. |

св. 12 до 18 включ. |

10 |

|

св. 10 до 15 ключ. |

св. 20 до 29 включ. |

10 |

св. 12 до 16 включ. |

св. 18 до 25 включ. |

12 |

|

св. 15 до 20 включ. |

св. 29 до 40 включ. |

12 |

св. 16 до 23 включ. |

св. 25 до 35 включ. |

16 |

|

св. 20 до 29 включ. |

св. 40 до 50 включ. |

16 |

св. 23 до 35 включ. |

св. 35 до 45 включ. |

20 |

|

св. 29 до 40 включ. |

- |

20 |

св. 35 до 45 включ. |

- |

25 |

|

св. 40 до 60 включ. |

- |

25 |

|

- |

- |

|

Примечания: 1 Литейные радиусы закруглений внутренних углов предназначены для получения в отливке плавных переходов от одной поверхности к другой. 2 Рекомендуемые радиусы закруглений и переходы для внутренних углов распространяются на все методы литья. |

|||||

Приложение В

(рекомендуемое)

Толщины стенок цилиндрических и шаровых частей литых корпусов и крышек

Таблица В.1 - Минимальная толщина литых корпусов и крышей из чугуна

|

Диаметр номинальный, DN |

Минимальная толщина стенок, мм |

|||||

|

Высокопрочный чугун, серый чугун |

Ковкий чугун |

|||||

|

Давление номинальное PN, МПа (кгс/см2) |

||||||

|

0,25 (2,5) |

0,63 и 1 (6,3; 10) |

1,6 (16) |

1,6 (16) |

2,5 (25) |

4 (40) |

|

|

6 |

4 |

4 |

4 |

- |

- |

- |

|

10 |

4 |

4 |

4 |

- |

- |

- |

|

15 |

4 |

4 |

4 |

3,5 |

3,5 |

4 |

|

20 |

4,5 |

4,5 |

4,5 |

3,5 |

3,5 |

4 |

|

25 |

5 |

5 |

5 |

3,5 |

3,5 |

6 |

|

32 |

6 |

6 |

6 |

4 |

4 |

6 |

|

40 |

7 |

7 |

7 |

5 |

5 |

7 |

|

50 |

7 |

7 |

7 |

5 |

5 |

7 |

|

65 |

8 |

8 |

8 |

6 |

7 |

8 |

|

80 |

8 |

9 |

9 |

7 |

8 |

9 |

|

100 |

8 |

9 |

9 |

8 |

9 |

10 |

|

125 |

9 |

10 |

10 |

- |

- |

- |

|

150 |

9 |

10 |

10 |

- |

- |

- |

|

200 |

9 |

11 |

12 |

- |

- |

- |

|

250 |

10 |

12 |

14 |

- |

- |

- |

|

300 |

10 |

13 |

15 |

- |

- |

- |

|

400 |

10 |

15 |

15 |

- |

- |

- |

|

500 |

12 |

16 |

18 |

- |

- |

- |

|

600 |

14 |

20 |

22 |

- |

- |

- |

|

800 |

15 |

24 |

28 |

- |

- |

- |

|

1000 |

16 |

28 |

36 |

- |

- |

- |

|

1200 |

18 |

32 |

42 |

- |

- |

- |

|

1400 |

20 |

36 |

48 |

- |

- |

- |

|

1600 |

22 |

38 |

- |

- |

- |

- |

|

1800 |

24 |

- |

- |

- |

- |

- |

|

2000 |

26 |

- |

- |

- |

- |

- |

|

Примечания 1 Минимальная толщина стенок определена исходя из технологических условий изготовления отливок всеми способами литья. 2 При изготовлении отливок, предназначенных для сред с повышенной проникающей способностью фреон, гелий, аммиак - толщина стенок может быть увеличена на 15 - 20 % по сравнению с указанной. 3 При изготовлении отливок прогрессивными методами формообразования толщина стенок может быть уменьшена по сравнению с указанной. |

||||||

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннул. |

||||||

|

1 |

8, 11, 13, 14, 20, 21 |

5, 6, 7, 18 |

- |

- |

36 |

Изм. 1 |

Приказ № 15 от 04.05.2016 |

|

04.05.2016 |

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

Дыдычкин В.П. |

|

Первый заместитель генерального директора - директор по научной работе |

Тарасьев Ю.И. |

|

Заместитель генерального директора - главный конструктор |

Ширяев В.В. |

|

Заместитель главного конструктора - начальник технического отдела |

Дунаевский С.Н. |

|

Исполнители: |

|

|

И.О. начальника отд. 115 - Инженер-металловед |

Семенова Е.С. |

|

Ведущий инженер-металловед |

Снегур И.З. |

|

Согласовано: |

|

|

Председатель ТК 259 |

Власов М.И. |