МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND

CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

КЛАПАНЫ

РЕГУЛИРУЮЩИЕ

ОДНОСЕДЕЛЬНЫЕ, ДВУХСЕДЕЛЬНЫЕ

И КЛЕТОЧНЫЕ

Общие технические условия

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения»» (ЗАО «НПФ ЦКБА»), Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 22 от 4 ноября 2005 г.)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны |

Сокращенное

наименование национального органа |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минторгэкономразвития |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 февраля 2008 г. № 19-ст межгосударственный стандарт ГОСТ 12893-2005 введен в действие в качестве национального стандарта в Российской Федерации с 1 апреля 2008 г.

5 ВЗАМЕН ГОСТ 12893-83

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КЛАПАНЫ

РЕГУЛИРУЮЩИЕ

ОДНОСЕДЕЛЬНЫЕ, ДВУХСЕДЕЛЬНЫЕ И КЛЕТОЧНЫЕ

Общие технические условия

Single-seated, double-seated and cage control valves. General specifications

Дата введения - 2008-04-01

1 Область применения

Настоящий стандарт распространяется на односедельные, двухседельные и клеточные регулирующие клапаны общепромышленного назначения (далее - клапаны) с пневматическими мембранными или поршневыми исполнительными механизмами и электрическими исполнительными механизмами, а также с дистанционным управлением исполнительными механизмами, предназначенные для работы на жидких и газообразных средах систем автоматического регулирования технологических процессов.

Настоящий стандарт не распространяется на диафрагмовые и шланговые клапаны, клапаны с ручным управлением и клапаны для систем, транспортирующих газ.

Настоящий стандарт пригоден для целей сертификации.

Обязательные требования к качеству продукции изложены в разделах 6 - 11.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.002-86* Государственная система обеспечения единства измерений. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения

* В Российской Федерации действуют ПР 50.2.002-94.

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.001-88** Система разработки и поставки продукции на производство. Продукция производственно-технического назначения

** В Российской Федерации действует ГОСТ Р 15.201-2000.

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2822-78 Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования

ГОСТ 2874-82* Вода питьевая. Гигиенические требования и контроль за качеством

* В Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4666-75 Арматура трубопроводная. Маркировка и отличительная окраска

ГОСТ 5890-78 Соединения труб штуцерно-торцовые. Технические условия

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12817-80 Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры

ГОСТ 12818-80 Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа (от 16 до 40 кгс/см2). Конструкция и размеры

ГОСТ 12819-80 Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 13373-67 Механизмы исполнительные пневматические мембранные ГСП. Основные параметры и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14691-69 Устройства исполнительные для систем автоматического регулирования. Термины

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16587-71 Клапаны предохранительные, регулирующие и регуляторы давления. Строительные длины

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 20736-75* Качество продукции. Статистический приемочный контроль по количественному признаку при нормативном распределении контролируемого параметра

* В Российской Федерации действует ГОСТ Р 50779.74-99.

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24856-81** (ИСО 6552-80) Арматура трубопроводная промышленная. Термины и определения

** В Российской Федерации действует ГОСТ Р 52720-2007.

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28338-89 (ИСО 6708-80) Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

ГОСТ 30893.1-2002 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применяют следующие термины с соответствующими определениями.

3.1.1 муфтовая арматура: По ГОСТ 24856.

3.1.2 арматура под приварку: По ГОСТ 24856.

3.1.3 сальниковая арматура: По ГОСТ 24856.

3.1.4 сильфонная арматура: По ГОСТ 24856.

3.1.5 трубопроводная промышленная арматура: По ГОСТ 24856.

3.1.6 фланцевая арматура: По ГОСТ 24856.

3.1.7 цапковая арматура: По ГОСТ 24856.

3.1.8 штуцерная арматура: По ГОСТ 24856.

3.1.9 безотказность: По ГОСТ 27.002.

3.1.10 вероятность безотказной работы: По ГОСТ 27.002.

3.1.11 номинальное давление PN: По ГОСТ 26349.

3.1.12 пробное давление Рпр: По ГОСТ 356.

3.1.13 рабочее давление Рр: По ГОСТ 356.

3.1.14 диапазон регулирования Д: Отношение условной пропускной способности KVy к минимальной пропускной способности KVimin.

3.1.15 дистанционное управление: Управление клапаном с помощью исполнительного механизма, не установленного непосредственно на клапане.

3.1.16 долговечность: По ГОСТ 27.002.

3.1.17 допуск расположения: По ГОСТ 24642.

3.1.18 допуск формы: По ГОСТ 24642.

3.1.19 исполнительный механизм: По ГОСТ 14691.

3.1.20 квалификационные испытания: По ГОСТ 16504.

3.1.21 периодические испытания: По ГОСТ 16504.

3.1.22 приемо-сдаточные испытания: По ГОСТ 16504.

3.1.23 сертификационные испытания: По ГОСТ 16504.

3.1.24 испытательное оборудование: По ГОСТ 16504.

3.1.25 запасной инструмент и приспособления: По ГОСТ 18322.

3.1.26 запасная часть: По ГОСТ 18322.

3.1.27 затвор: Узел клапана, состоящий из седла и плунжера, при перемещении которого в проточной части клапана реализуются различные проходные площади.

3.1.28 клапан: По ГОСТ 24856.

3.1.29 регулирующий клапан: По ГОСТ 24856.

3.1.30 двухседельный регулирующий клапан: Регулирующий клапан, в котором проходные площади образованы двумя параллельно работающими затворами, расположенными на одной оси.

3.1.31 клеточный регулирующий клапан: Регулирующий клапан, в котором проходные площади образованы профилированными отверстиями во втулке корпуса и плунжером, перекрывающим эти отверстия.

3.1.32 нормально открытый регулирующий клапан; НО: Регулирующий клапан, в котором при прекращении подачи энергии внешнего источника затвор полностью открывается.

3.1.33 нормально закрытый регулирующий клапан; НЗ: Регулирующий клапан, в котором при прекращении подачи энергии внешнего источника затвор полностью закрывается.

3.1.34 односедельный регулирующий клапан: Регулирующий клапан, в котором проходная площадь образована одним затвором.

3.1.35 визуальный контроль: По ГОСТ 16504.

3.1.36 коэффициент начала кавитации Kc: Безразмерный параметр, определяющий

перепад давления жидкости (при заданной температуре рабочей среды), при котором

имеет место отклонение зависимости ![]() от линейной, где Q - объемный расход среды, м3/ч; ΔР -

перепад давления на клапане, кгс/см2.

от линейной, где Q - объемный расход среды, м3/ч; ΔР -

перепад давления на клапане, кгс/см2.

3.1.37 критичность отказа: По ГОСТ 27.002.

3.1.38 метод испытаний: По ГОСТ 16504.

3.1.39 надежность: По ГОСТ 27.002.

3.1.40 назначенный срок службы: По ГОСТ 27.002.

3.1.41 назначенный ресурс: По ГОСТ 27.002.

3.1.42 средняя наработка на отказ: По ГОСТ 27.002.

3.1.43 нечувствительность: Значение, равное половине зоны нечувствительности.

3.1.44 зона нечувствительности а: Максимальная разность давлений управляющей среды в пневматическом исполнительном механизме при прямом и обратном ходах плунжера, измеренных при одном и том же ходе.

3.1.45 образец для испытаний: По ГОСТ 16504.

3.1.46 техническое обслуживание: По ГОСТ 18322.

3.1.47 отказ: По ГОСТ 27.002.

3.1.48 отклонение расположения: По ГОСТ 24642.

3.1.49 отклонения формы: По ГОСТ 24642.

3.1.50 показатели надежности: По ГОСТ 27.002.

3.1.51 предельное состояние: По ГОСТ 27.002.

3.1.52 пробное вещество: По ГОСТ 24054.

3.1.53 программа испытаний: По ГОСТ 16504.

3.1.54 пропускная способность KVi, м3/ч:

Значение, равное расходу жидкости, м3/ч, плотностью 1000

кг/м3, протекающей через клапан при ходе ![]() и перепаде давления

на нем 0,1 МПа (1,0 кгс/см2).

и перепаде давления

на нем 0,1 МПа (1,0 кгс/см2).

3.1.55 минимальная пропускная способность KVmin, м3/ч: Наименьшая пропускная способность, при которой сохраняется пропускная характеристика в допускаемых пределах.

3.1.56 начальная пропускная способность KV0, м3/ч: Пропускная способность, задаваемая для построения пропускной характеристики при ходе, равном нулю.

3.1.57 относительная пропускная способность KVi/KVy: Отношение пропускной способности на текущем ходе плунжера к условной пропускной способности.

3.1.58 условная пропускная способность KVy, м3/ч: Пропускная способность на условном ходе hy.

3.1.59 относительная протечка в затворе δзат: Выраженное в процентах отношение расхода, м3/ч, среды с плотностью 1000 кг/м3, протекающей через закрытый номинальным усилием затвор клапана при перепаде давления на нем 0,1 МПа (1,0 кгс/см2), к условной пропускной способности.

3.1.60 ремонт: По ГОСТ 18322.

3.1.61 капитальный ремонт: По ГОСТ 18322.

3.1.62 ремонтопригодность: По ГОСТ 27.002.

3.1.63 средний ресурс: По ГОСТ 27.002.

3.1.64 средний срок службы: По ГОСТ 27.002.

3.1.65 технико-эксплуатационные характеристики: По ГОСТ 27.002.

3.1.66 кавитационная характеристика Kсi = f(KVi/KVy): Зависимость коэффициента начала кавитации от относительной пропускной способности.

3.1.67 пропускная характеристика ![]() Зависимость пропускной

способности от хода плунжера.

Зависимость пропускной

способности от хода плунжера.

3.1.68 действительная пропускная характеристика: Пропускная характеристика, определенная экспериментальным путем.

3.1.69 линейная пропускная характеристика Л: Пропускная характеристика, при которой приращение относительной пропускной способности пропорционально относительному ходу.

Математическое выражение ![]()

где ![]()

![]()

т - коэффициент пропорциональности;

![]() -

относительный ход.

-

относительный ход.

3.1.70 равнопроцентная пропускная характеристика Р: Пропускная характеристика, при которой приращение относительной пропускной способности по ходу пропорционально текущему значению относительной пропускной способности.

Математическое выражение ![]()

3.1.71 специальная пропускная характеристика С: Пропускная

характеристика, при которой большему значению хода плунжера соответствует

большее значение пропускной способности, причем характеристика является

монотонной, не являясь при этом ни линейной, ни равнопроцентной. При

использовании данного вида характеристики в КД на конкретный клапан приводится

зависимость ![]() в графической

или табличной форме или в виде уравнения регрессии.

в графической

или табличной форме или в виде уравнения регрессии.

3.1.72 относительный ход ![]() Отношение текущего значения хода

плунжера к условному ходу.

Отношение текущего значения хода

плунжера к условному ходу.

3.1.73 ход плунжера (текущий ход) hi: Расстояние между уплотнительными поверхностями плунжера и седла.

3.1.74 условный ход hy: Номинальное значение полного хода плунжера.

3.2 В настоящем стандарте применяют следующие сокращения:

ЗИ - ведомость ЗИП;

ЗИП - запасной инструмент и приспособления;

КД - конструкторская документация;

МИМ - исполнительный мембранный пневматический механизм;

МЭМ - электрический многооборотный механизм;

МЭО - электрический однооборотный механизм;

МЭП - электрический прямоходный механизм;

НД - нормативные документы;

НЗ - нормально закрытый;

НО - нормально открытый;

ПИМ - поршневой исполнительный механизм;

РЭ - руководство по эксплуатации;

РД - ремонтная документация;

ТОиР - техническое обслуживание и ремонт;

ЭИМ - электрический исполнительный механизм;

ЭД - эксплуатационные документы.

4 Классификация

4.1 Регулирующие клапаны классифицируют по следующим основным признакам:

- числу седел: односедельные, двухседельные;

- типу плунжера: пробочные, сегментные, юбочные, клеточные, тарельчатые и прочие;

- способу изготовления корпуса: литые, сварные, кованые, штампованные, комбинированные (литосварные, ковано-сварные, ковано-литые, штампосварные);

- типу проточной части корпуса: проходные с патрубками на одной оси или со смещенными осями патрубков, угловые;

- типу присоединения к трубопроводу: фланцевые, муфтовые, цапковые, штуцерно-торцовые, под приварку;

- типу уплотнения подвижных соединений относительно внешней среды: сальниковые, сильфонные или другие виды уплотнений;

- типу уплотнения в затворе: по материалам - с эластичным уплотнением, уплотнением металл по металлу; по конструктивному исполнению - конусное, плоское, шар по конусу и прочее;

- типу передачи усилия от исполнительного механизма к клапану: с исполнительным механизмом поступательного типа, с исполнительным механизмом вращательного типа;

- типу исполнительного механизма: МИМ, ПИМ, ЭИМ - МЭП, МЭО, МЭМ;

- исходному положению плунжера клапана: НО - проход открывается при прекращении подвода энергии, создающей перестановочное усилие; НЗ - проход закрывается при прекращении подвода энергии, создающей перестановочное усилие;

- условной пропускной способности;

- виду пропускной характеристики: Л, Р, С.

5 Основные параметры и размеры

5.1 Номинальные давления PN - по ГОСТ 26349. По требованию заказчика допускается применять номинальные давления нестандартных рядов.

5.2 Условные проходы (номинальные размеры) DN - по ГОСТ 28338.

5.3 Пробные и рабочие давления - по ГОСТ 356.

5.3.1 Пробное давление приводят в технических требованиях чертежей деталей (сборочных единиц). Пример обозначения пробного давления 12 МПа (120 кгс/см2): Рпр 120.

5.3.2 Значение рабочего давления приводят в технических требованиях сборочного чертежа клапана, а также, по усмотрению разработчика клапана, в других документах основного комплекта КД. Пример записи рабочего давления 8 МПа (80 кгс/см2): Рp 80.

5.4 Значения условной пропускной способности KVy и вид пропускной характеристики клапанов - по ГОСТ 23866.

Значение условной пропускной способности и вид пропускной характеристики приводят в КД на конкретный клапан.

Допускается:

- применять нестандартные значения условной пропускной способности, выбранные из рядов R10, R20 - по ГОСТ 8032;

- по требованию заказчика в КД на конкретный клапан для

специальной пропускной характеристики зависимость ![]() не регламентировать.

не регламентировать.

5.5 Сочетания основных параметров клапанов устанавливает КД на конкретный клапан.

5.6 Рабочие среды и их параметры, применимость клапанов для конкретных рабочих сред, материальное и климатическое исполнение клапанов настоящий стандарт не регламентирует, их устанавливает КД на конкретный клапан.

5.7 Строительные длины фланцевых проходных двухседельных клапанов номинальных диаметров от DN 15 до DN 400 включительно на номинальное давление до PN 63 включительно - по ГОСТ 16587.

Строительные длины фланцевых проходных односедельных и клеточных клапанов должны быть такими же, как строительные длины проходных двухседельных клапанов аналогичных типоразмеров.

Строительные длины остальных клапанов - по рабочим чертежам, утвержденным в установленном порядке.

По требованию заказчика допускается применять нестандартные строительные длины. В этом случае строительные длины клапанов - по рабочим чертежам, утвержденным в установленном порядке.

5.8 Муфтовые концы - по ГОСТ 6527.

Цапковые и штуцерные концы - по ГОСТ 2822.

Штуцерно-торцовые соединения - по ГОСТ 5890. По требованию заказчика в КД на конкретный клапан допускается предусматривать нестандартные штуцеры и штуцерно-торцовые соединения.

5.9 Присоединительные размеры и размеры уплотнительных поверхностей фланцев на номинальное давление до PN/200 включительно - по ГОСТ 12815.

Фланцы на номинальное давление более PN 200 - по ГОСТ 9399 или по требованию заказчика в соответствии с КД на конкретный клапан.

Конструкция и размеры фланцев:

- литых - по ГОСТ 12817 - ГОСТ 12819;

- плоских приварных - по ГОСТ 12820;

- приварных встык - по ГОСТ 12821.

5.10 Концы патрубков под приварку к трубопроводу - по ГОСТ 16037, если иное не предусмотрено КД на конкретный клапан.

5.11 Комплектность исполнительных механизмов и их исполнение устанавливает КД на конкретный клапан в соответствии с требованиями заказчика и стандартов (КД) на исполнительные механизмы.

6 Общие технические требования

6.1 Клапаны должны соответствовать требованиям настоящего стандарта, КД на конкретные клапаны.

Для систем, подведомственных надзорным органам*, в КД на конкретный клапан должны быть учтены соответствующие специальные требования, предъявляемые к этим системам.

* В Российской Федерации Госгортехнадзору России (здесь и далее).

6.2 Требования к клапанам, поставляемым на экспорт, в том числе в страны с тропическим климатом, - по ГОСТ 26304.

6.3 Материал деталей и сварных швов, работающих под давлением среды, должен быть прочным и плотным.

6.4 Требования стойкости к внешним воздействиям

Климатическое исполнение и категория размещения клапана по ГОСТ 15150 или в соответствии с КД на конкретный клапан.

6.5 Требования к пропускным характеристикам клапанов

6.5.1 Пропускные характеристики регулирующих клапанов должны удовлетворять следующим требованиям:

а) начальная пропускная способность регулирующих клапанов KV0 - не более 4 % KVy;

б) отклонение от условной пропускной способности KVy:

- клапанов c KVy ≥ 4 м3/ч:

для линейной пропускной характеристики - не более ±10 %,

для равнопроцентной и специальной пропускных характеристик - не более ±15 %,

- клапанов с KVy < 4 м3/ч - по согласованию с заказчиком;

в) допустимые отклонения действительных значений KVi от расчетных, гарантируемые изготовителем, должны отличаться:

- для клапанов с линейной пропускной характеристикой - не более чем на ±10(1/Ф)0,2 %,

- для клапанов с равнопроцентной пропускной характеристикой - не более чем на ±15(1/Ф)0,2 %;

г) диапазон регулирования Д:

- для клапанов с линейной пропускной характеристикой - не менее 7,

- для клапанов с равнопроцентной пропускной характеристикой - не менее 16,

- для клапанов со специальной пропускной характеристикой - по требованию заказчика (допускается не регламентировать).

6.5.2 Максимально допустимый перепад давления на клапане стандарт не регламентирует. Значение максимально допустимого перепада давления приводят в КД на конкретный клапан.

6.5.3 Кавитационную характеристику KCi = f(KVi/KVy) стандарт не регламентирует. Зависимость KCi = f(KVi/KVy) приводят в КД на конкретный клапан в графической или табличной форме либо в виде уравнения.

6.5.4 Условный ход клапанов стандарт не регламентирует. Значение условного хода приводят в КД на конкретный клапан. Отклонение условного хода не должно быть более ±5 %.

6.6 Относительная протечка в затворе клапана - по ГОСТ 23866.

Класс герметичности приводят в КД на конкретный клапан. При назначении герметичности по 1-му классу в КД приводят фактическую относительную протечку в затворе.

- для сальниковых клапанов - 3 кПа (0,03 кгс/см2),

- для сильфонных клапанов - 5 кПа (0,05 кгс/см2).

6.8 Требования к разработке и постановке на производство клапанов - по ГОСТ 15.001.

6.9 Требования к конструкции

6.9.1 Для сопрягаемых поверхностей подвижных и неподвижных соединений:

допуски формы и расположения поверхностей - по ГОСТ 24643;

неуказанные допуски формы и расположения поверхностей - по ГОСТ 30893.2;

параметры и характеристики шероховатости поверхности - по ГОСТ 2789;

нормальные углы и допуски углов - по ГОСТ 8908;

предельные отклонения размеров с неуказанными допусками - по ГОСТ 30893.1.

Отклонения геометрических параметров приводят в КД на конкретный клапан.

6.9.2 Допуски, припуски и кузнечные напуски должны соответствовать требованиям:

- для стальных штампованных поковок - по ГОСТ 7505,

- для поковок из конструкционной и легированной сталей - по ГОСТ 8479.

Требования к поковкам из конструкционной углеродистой и легированной сталей - по ГОСТ 8479.

Требования к прочим поковкам - по КД на конкретный клапан.

6.9.3 Основные размеры метрической резьбы - по ГОСТ 24705,

профиль резьбы - по ГОСТ 9150,

допуски посадок с зазором - по ГОСТ 16093,

сбеги, недорезы, проточки и фаски - по ГОСТ 10549.

6.9.4 Оси резьб на муфтовых, цапковых и штуцерных концах проходных клапанов должны составлять угол 180° ± 2°, угловых клапанов - 90° ± 2°.

6.9.5 Фланцы на номинальное давление до PN 200 включительно должны соответствовать ГОСТ 12816.

Фланцы на номинальное давление более PN 200 должны соответствовать ГОСТ 9399.

6.9.6 Отклонения от параллельности и перпендикулярности уплотнительных поверхностей присоединительных фланцев клапанов на каждые 100 мм диаметра не должны превышать значений, приведенных в таблице 1.

Таблица 1

|

Номинальный диаметр DN |

Предельное отклонение, мкм, не более |

|

|

До 16 включ. |

До 200 включ. |

200 |

|

Св. 200 |

300 |

|

|

25 и 40 |

Весь диапазон |

200 |

|

Св. 64 |

До 200 включ. |

100 |

|

Св. 200 |

150 |

6.9.7 Если в КД на конкретный клапан не оговорен момент затяжки резьбовых соединений, то затяжку соединений проводят стандартным инструментом без применения удлинителей.

Конструктивно должно обеспечиваться выступание концов болтов и шпилек из гаек не менее чем на один шаг резьбы.

6.9.8 Клапаны должны быть герметичны по отношению к внешней среде.

6.9.9 Сальниковое уплотнение должно быть герметично при условии, что втулка сальника входит в сальниковую камеру не более чем на 30 % своей высоты, при этом начальное заглубление втулки должно быть не менее 2 мм.

6.9.10 При сборке срезы соседних колец сальниковой набивки должны смещаться на угол 90° ± 5°.

6.9.11 Перемещение плунжера должно осуществляться плавно, без рывков и заеданий.

У клапанов с МИМ полное перемещение плунжера в положение «закрыто» (для исполнения НО) и в положение «открыто» (для исполнения НЗ) должно осуществляться при изменении управляющего давления воздуха в МИМ от минимального значения перестановочного диапазона до максимального в соответствии с техническими документами на МИМ.

6.9.13 Исполнительные механизмы, комплектующие клапаны, должны иметь блокировку одновременной работы исполнительного механизма и ручного дублера.

6.9.14 Для клапанов массой более 16 кг в КД на конкретный клапан должны быть обозначены места строповки либо предусмотрены специальные устройства или строповочные узлы. Места строповки и порядок строповки приводят в ЭД на конкретные клапаны.

6.9.15 Конструкция регулирующих клапанов должна иметь указатель положения затвора. В закрытом положении клапана стрелка указателя должна стоять на «нуле». Указатель может находиться на исполнительном механизме.

6.9.16 Усилие на ручном дублере при открытии и закрытии клапанов, комплектуемых исполнительными механизмами с ручным дублером, не должно превышать номинальных значений, указанных в КД на эти исполнительные механизмы.

6.10 Требования надежности

6.10.1 Клапаны относят к классу ремонтируемых, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления.

6.10.2 Номенклатуру показателей надежности клапанов устанавливают в соответствии с ГОСТ 27.003:

- по долговечности:

средний срок службы до списания, лет, не менее,

средний ресурс до списания, часов, не менее;

- по безотказности - средняя наработка на отказ, часов, не менее.

Дополнительно, по требованию заказчика, допускается применять следующие показатели долговечности:

- средний срок службы до капитального (среднего и т.п.) ремонта, лет, не менее;

- средний ресурс до капитального (среднего и т.п.) ремонта, часов, не менее.

6.10.3 Количественные значения показателей долговечности, безотказности настоящий стандарт не регламентирует. Значения показателей долговечности, безотказности приводят в КД на конкретный клапан.

Показатели надежности рассчитывают на этапе проектирования и подтверждают при проведении приемочных испытаний.

Допускается использование априорной информации и информации об эксплуатационной надежности.

6.10.4 В обоснованных случаях, по согласованию с заказчиком и разработчиком клапанов, допускается использовать в КД на конкретный клапан показатели надежности, отличающиеся от оговоренных в 6.10.2, если они не противоречат ГОСТ 27.003.

6.11 Требования к изготовлению

6.11.1 Сварку, сварные соединения и контроль сварных соединений следует выполнять в соответствии с требованиями НД, оговоренных в КД на конкретный клапан. Методы контроля сварных соединений - по ГОСТ 3242, если иное не предусмотрено КД на конкретный клапан.

6.11.2 Для проверки качества термообработки следует проводить измерение твердости деталей в определенном месте в соответствии с требованием КД на конкретный клапан. В случае отсутствия указаний место измерения твердости выбирает изготовитель. Измерение твердости не должно вести к порче рабочих поверхностей деталей, влияющих на работоспособность изделия.

Если измерение твердости невозможно провести без повреждения рабочих поверхностей, то допускается проводить проверку на образце-свидетеле из этого же материала. Образцы-свидетели следует термически обрабатывать одновременно с деталями и помещать в печь в равных условиях.

Методы измерения твердости - по ГОСТ 9012 и ГОСТ 9013.

6.11.3 Детали, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются. Признаки указанных дефектов - согласно КД на конкретный клапан.

6.11.4 Уплотнительные поверхности седел, плунжеров, корпусов, крышек, а также направляющие поверхности шпинделей (штоков), сальниковых и направляющих втулок не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем.

6.11.5 Покрытия деталей следует выполнять в соответствии с требованиями НД, оговоренными в КД на конкретный клапан.

Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

6.11.6 Резьбы и трущиеся поверхности деталей, не соприкасающиеся с рабочей средой, должны быть смазаны в соответствии с КД.

6.11.7 Жесткости сильфонов, работающих совместно в составе одной сильфонной сборки, не должны отличаться друг от друга более чем на ±10 %.

6.12 Требования к сырью, материалам, покупным изделиям

6.12.1 Материалы основных деталей клапанов, в том числе прокладочные, должны быть стойкими по отношению к рабочей среде и внешним воздействиям. Требования к материалам основных деталей, в том числе прокладочным, указывают в КД на конкретный клапан.

6.12.2 Входной контроль материалов и комплектующих изделий - по ГОСТ 24297.

6.13 Комплектность

6.13.1 В комплект поставки, если в КД на конкретный клапан не указано иное, входят:

- один клапан или несколько клапанов в количестве, оговоренном контрактом (договором) на поставку;

- ЗИП и материалы в соответствии с ЗИ на конкретный клапан, если это предусмотрено контрактом (договором) на поставку;

- эксплуатационные документы - в соответствии с ведомостью ЭД.

6.13.2 В комплект ЭД в обязательном порядке должны входить паспорт и РЭ; остальная номенклатура ЭД определяется техническим заданием, разрабатываемым в соответствии с ГОСТ 15.001, либо договором на разработку конкретного клапана из числа ЭД, предусмотренных ГОСТ 2.601.

6.13.3 Клапаны, отгружаемые в один адрес по одному товаросопроводительному документу, сопровождаются одним комплектом ЭД, если другое количество не оговорено в документе на поставку.

6.14 Маркировка

6.14.1 Маркировка и отличительная окраска клапанов - по ГОСТ 4666 с учетом требований 6.1 настоящего стандарта.

6.14.2 На корпус клапана следует наносить дополнительную маркировку, в состав которой включают знаки, характеризующие условную пропускную способность и вид пропускной характеристики. Если в КД на конкретный клапан не указано иное, то знак, характеризующий условную пропускную способность, должен состоять из буквенного сочетания KVy и числа, соответствующего значению KVy, a знак, характеризующий вид пропускной характеристики, - ее буквенному обозначению по настоящему стандарту. Например, клапан с условной пропускной способностью KVy = 100 м3/ч и равнопроцентной пропускной характеристикой следует обозначать: PKVy 100. Расположение знаков - по ГОСТ 4666.

6.14.3 Маркировку запасных частей располагают непосредственно на деталях (запасных частях) либо на прикрепленных к ним бирках с обозначением изделия, которое они комплектуют.

6.15 Упаковка

6.15.1 Варианты защиты и упаковки временной противокоррозионной защиты выбирают по ГОСТ 9.014 и приводят в КД на конкретный клапан.

6.15.2 Клапаны подвергают консервационному и гарантийному опломбированию. Консервационные пломбы устанавливают на магистральных патрубках клапанов и гарантируют защиту внутренних и привалочных поверхностей от загрязнений и повреждений в процессе транспортирования, хранения и монтажа. Гарантийные пломбы устанавливают на ответственных разъемах клапанов, разборка которых невозможна без повреждения пломб. Места опломбирования и виды пломб указывают в КД.

Допускается снимать консервационные пломбы при монтаже клапанов непосредственно перед присоединением к трубопроводу без вызова представителя предприятия - изготовителя клапанов.

6.15.3 Транспортная тара - ящики по ГОСТ 2991, ГОСТ 9142, ГОСТ 10198 либо контейнеры. Способ крепления клапанов в транспортной таре - по усмотрению изготовителя. Крепление должно исключать повреждение клапанов при транспортировании.

6.15.4 Маркировка транспортной тары - по ГОСТ 14192.

7 Требования безопасности и охраны окружающей среды

7.1 При проектировании, изготовлении и испытании клапанов необходимо руководствоваться требованиями ГОСТ 12.2.063.

При изготовлении и поставке арматуры в системы, подведомственные надзорным органам, следует соблюдать требования НД, регламентирующих безопасную эксплуатацию систем в части арматуры.

Перечень нормативных документов, регламентирующих безопасную эксплуатацию, приводят непосредственно в ТУ и КД на конкретный клапан или оговаривают с заказчиком при оформлении заказа на поставку арматуры.

7.2 В КД на конкретный клапан приводят технико-эксплуатационные характеристики, влияющие на безопасную эксплуатацию клапанов.

7.2.1 Необходимость установления технико-эксплуатационных характеристик (назначенных показателей) для клапанов, их отдельных деталей, узлов и комплектующих элементов - в соответствии с ГОСТ 27.003.

Устанавливают следующую номенклатуру показателей:

- назначенный срок службы, лет;

- назначенный ресурс, часы.

7.2.2 В КД на конкретный клапан приводят:

- перечень деталей, сборочных единиц, комплектующих элементов, имеющих ограниченный срок службы (ресурс) и требующих замены независимо от их технического состояния;

- перечень предельных состояний деталей, выемных узлов, комплектующих элементов клапанов, предшествующих возникновению критических состояний.

7.2.3 При достижении конкретным клапаном одного из назначенных показателей его эксплуатацию прекращают с последующим определением остаточного ресурса и возможности продления назначенных показателей.

7.2.4 Критерии отказов настоящий стандарт не регламентирует. Критерии приводят в КД на конкретный клапан.

7.3 Клапан должен быть контролепригодным для оценки его технического состояния, в том числе с помощью технических средств диагностики.

7.4 Возможные отказы клапанов, признаки, характеризующие наличие развивающихся дефектов, приводящих к отказам, а также параметры, по которым проводят оценку технического состояния клапанов, приведены в приложении А.

8 Правила приемки

8.2 Приемосдаточные испытания

8.2.1 Приемо-сдаточные испытания проводят до нанесения лакокрасочного покрытия клапана, если в КД на конкретный клапан не указано иное.

8.2.2 Приемо-сдаточные испытания проводит изготовитель.

8.2.3 Приемо-сдаточные испытания проводят в следующем объеме:

8.2.3.1 визуальный контроль (6.1);

8.2.3.2 испытания на прочность и плотность материала деталей и сварных швов, работающих под давлением среды (6.3);

8.2.3.3 испытания на герметичность по отношению к внешней среде неподвижных и подвижных соединений (6.9.8);

8.2.3.4 испытания на работоспособность (6.9.11);

8.2.3.5 испытания на герметичность затвора (6.6);

8.2.3.6 испытания на нечувствительность для клапанов с МИМ (6.7).

8.2.4 Каждый клапан подвергают приемо-сдаточным испытаниям в полном объеме. Допускается проводить проверку нечувствительности трех клапанов одного исполнения от каждых 100 и менее единиц одной партии.

8.2.5 При положительных результатах испытаний технический контроль предприятия-изготовителя оформляется паспортом на клапан (или партию клапанов одного исполнения).

8.3 Гидравлические характеристики клапанов определяют в процессе приемочных испытаний опытных образцов и подтверждают при периодических, квалификационных и сертификационных испытаниях.

Испытаниям подвергают не менее двух клапанов.

Допускается по разрешению разработчика клапанов, согласованному с заказчиком и предприятием-изготовителем, определять гидравлические характеристики в ходе квалификационных либо первых периодических испытаний.

8.4 Показатели надежности подтверждают в ходе приемочных и периодических испытаний, если в КД на конкретный клапан не указано иное.

Допускается подтверждать показатели надежности сбором и анализом данных, полученных в процессе эксплуатации. В этом случае методику сбора и анализа данных определяет разработчик клапанов и согласует с организацией, эксплуатирующей клапаны.

8.5 Массу клапанов проверяют при периодических испытаниях.

8.6 Периодические и квалификационные испытания

8.6.1 Периодические и квалификационные испытания проводит изготовитель в объеме и порядке, предусмотренными программами и методиками испытаний, разработанными изготовителем клапанов.

Допускается:

- проводить квалификационные испытания по программе и методике периодических испытаний;

- разрабатывать программы и методики квалификационных испытаний разработчику клапанов при условии согласования их с изготовителем.

При годовом выпуске клапанов одного типоразмера или партии однотипных клапанов до 50 шт., изготавливаемых по одинаковой технологии, испытаниям подвергают один образец, при выпуске свыше 50 клапанов - не менее двух.

8.6.4 Положительные результаты периодических испытаний подтверждают качество изготовления клапанов контролируемого периода выпуска или контролируемой партии, а также возможность дальнейшего изготовления и приемки по тем же документам, по которым изготовлены клапаны, до получения положительных результатов очередных периодических испытаний.

Результаты периодических испытаний конкретного клапана по решению изготовителя, согласованному с разработчиком и заказчиком, допускается распространять на группу однотипных клапанов, изготавливаемых по одинаковой технологии.

8.6.5 Если перерыв в серийном производстве клапанов превышает периодичность, оговоренную в 8.6.2, то возобновлению производства должны предшествовать периодические испытания.

8.6.6 Если клапан не выдержал периодических испытаний, то в обязательном порядке изготовитель приостанавливает приемку выпускаемых изделий, а также отгрузку принятых отделом контроля изделий, анализирует причины отказа, намечает и выполняет мероприятия по их устранению. Далее, в зависимости от характера дефектов, испытания продолжают с того вида испытаний, при которых выявлен дефект, либо повторяют в полном объеме.

8.6.7 Квалификационным испытаниям подвергают специально изготовленную установочную серию клапанов, прошедших приемо-сдаточные испытания, либо клапаны, отобранные от первой промышленной партии.

8.6.8 Размер установочной серии клапанов либо количество образцов, отбираемых от первой промышленной партии, принимают в соответствии с 8.6.3.

8.7 Сертификационные испытания проводит испытательная лаборатория, аккредитованная национальным органом по сертификации, по разработанной программе.

8.8 Организационную процедуру испытаний, перечисленных в 8.1, включающую порядок предварительных испытаний, проводимых по усмотрению изготовителя, а также порядок предъявления комиссии клапанов, их возврат, регистрацию отказов, приостановку и возобновление испытаний и т.п., настоящий стандарт не регламентирует. Указанные процедуры определяют по НД изготовителя.

8.9 Типовые испытания проводят по программе разработчика клапанов либо по программе, разработанной изготовителем и согласованной с разработчиком.

8.10 Результаты испытаний периодических, квалификационных, сертификационных, типовых заносят в журнал. По результатам испытаний оформляют акт (протокол).

9 Методы контроля

9.1 Условия испытаний, регламентированные настоящим стандартом, КД на конкретный клапан, должны обеспечиваться оборудованием стенда, на котором проводят испытания. Испытательное оборудование не должно оказывать на клапаны механического воздействия, не предусмотренного КД.

9.2 Испытания следует проводить в нормальных климатических условиях по ГОСТ 15150, если в КД на конкретный клапан не указано иное.

9.3 Контрольно-измерительные приборы

9.3.1 Государственный надзор и ведомственный контроль за средствами измерений - по ГОСТ 8.002.

9.3.2 Погрешность измерения параметров при проведении испытаний не должна превышать значений, приведенных в таблице 2, если в КД на конкретный клапан не указано иное.

Таблица 2

|

Погрешность измерения параметров |

||

|

относительная |

абсолютная |

|

|

Расход, % |

±2,0 |

- |

|

Давление и перепад давления, % |

±1,5 |

- |

|

Температура, °С |

- |

±1 |

|

Время, с |

- |

±0,2 |

|

Ход плунжера, % |

±0,5 |

- |

Погрешности измерения остальных параметров следует оговаривать в КД на конкретный клапан.

9.3.3 Перечень оборудования и контрольно-измерительных средств, используемых при изготовлении и испытании клапанов, приведен в приложении Б.

9.4 Пробное вещество

9.4.1 В качестве пробных веществ применяют воду и воздух.

Допускается испытания клапанов, предназначенных для нефтепродуктов, проводить керосином.

9.4.2 Род пробного вещества выбирает изготовитель, если в КД на конкретный клапан не указано иное.

9.4.3 Коррозионное воздействие пробного вещества на клапан и испытательные устройства, а также вредное воздействие на персонал следует исключать.

9.4.4 Требования, предъявляемые к пробным веществам

9.4.4.1 Требования, предъявляемые к пробным веществам, - по НД изготовителя.

9.4.4.2 Допускается применять в качестве пробного вещества воду, соответствующую требованиям ГОСТ 2874.

9.4.4.3 Качество сжатого воздуха должно быть не хуже регламентированного ГОСТ 17433 для класса 9.

9.4.4.4 Качество керосина настоящим стандартом не регламентируется, оно указывается в КД на конкретный клапан.

9.5 Визуальный контроль (8.2.3.1)

При визуальном контроле устанавливают соответствие клапана спецификации и сборочному чертежу, а также отсутствие повреждений на наружных поверхностях.

9.6 Испытания на прочность и плотность материала деталей и сварных швов, работающих под давлением среды (8.2.3.2)

9.6.1 Испытаниям подвергают как отдельные детали, так и клапан в сборе.

9.6.2 Испытания проводят водой. Воду подают в один из патрубков при заглушённом другом патрубке и открытом затворе.

9.6.2.1 При проведении испытаний воздух из клапана должен быть удален полностью.

9.6.2.2 Температура воды должна быть (5-40) °С.

9.6.2.3 Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать выпадение влаги на поверхности стенок клапана.

Метод испытания - гидростатический, способ реализации метода - компрессионный по ГОСТ 24054.

9.6.3 Клапан выдерживают при пробном давлении Рпр, указанном в КД на конкретный клапан (испытание на прочность), после чего давление снижают до номинального (например, при PN 40 - до давления 40 кгс/см2) и (или) до рабочего давления, если это предусмотрено КД на конкретный клапан, и проводят визуальный контроль в течение времени, достаточного для осмотра (испытание на плотность), но не менее значений, приведенных в таблице 3.

Таблица 3

|

Время выдержки, мин, не менее |

|

|

До 50 включ. |

1 |

|

Св. 50 » 200 » |

2 |

|

» 200 |

3 |

9.6.4 Допускается проводить испытания клапанов воздухом пробным давлением Рпр в специально оборудованном боксе (бронекабине) при условии соблюдения требований безопасности по НД изготовителя.

9.6.5 Материал деталей и сварных швов считают прочным, если при визуальном контроле после испытаний не обнаружено механических разрушений либо остаточных деформаций.

9.6.6 Материал деталей и сварных швов считают плотным, если при испытании водой или керосином не обнаружено течей или «потений», а при испытании воздухом - пропуска воздуха.

9.6.7 Испытания на прочность и плотность материала корпусных деталей, имеющих рубашки для обогрева (охлаждения), проводят до сборки клапана, причем при испытании должен обеспечиваться контроль тех элементов, которые невозможно проверить при испытании клапана в сборе.

9.6.8 Детали, в которых дефекты, выявленные при испытании, исправлены заваркой, должны быть повторно испытаны по 9.6.3 - 9.6.8.

9.7 Испытания на герметичность по отношению к внешней среде неподвижных и подвижных соединений (8.2.3.3)

9.7.1 Допускается совмещать указанные испытания с испытаниями по 9.6.

9.7.2 Контроль - визуальный.

9.7.3 Испытания проводят водой номинальным PN или рабочим Рр давлением. Воду подают в один из патрубков при заглушенном другом патрубке и открытом затворе.

9.7.4 Перед испытаниями сальник затягивают согласно требованиям КД на конкретный клапан и проверяют настройку клапана на условный ход.

Испытания на герметичность сальникового уплотнения проводят после трехкратного перемещения плунжера на открытие и закрытие от исполнительного механизма, если его устанавливают непосредственно на клапане, или усилием (моментом), указанным в КД на конкретный клапан.

9.7.5 Время выдержки при установившемся давлении должно быть не менее значений, приведенных в таблице 3, если в КД на конкретный клапан не указано иное.

9.7.6 Протечку через сальниковое уплотнение контролируют в зазоре между втулкой сальника и штоком и между втулкой и коробкой сальника.

9.7.7 Если в конструкции клапана предусмотрено отверстие для организованного отвода протечки через основной (первый со стороны давления) сальник, то протечку через сальниковое уплотнение контролируют на выходе указанного отверстия.

При наличии нескольких сальников герметичность следующих за основным (первым со стороны давления) сальников контролируют согласно КД на конкретный клапан.

9.7.8 Протечки по подвижным и неподвижным соединениям не допускаются.

9.8 Клапаны, предназначенные для газообразных сред, а также жидких сред, относящихся к опасным веществам в соответствии с [1], дополнительно к основным испытаниям по 9.6, 9.7 подвергают испытаниям воздухом.

Необходимость испытаний указывают в КД на конкретный клапан или согласовывают с заказчиком.

Значение давления воздуха:

- номинальное PN или рабочее Рр для клапанов на давление до 0,6 МПа (6,0 кгс/см2) включительно;

- 0,6 МПа (6,0 кгс/см2) для клапанов на давление свыше 0,6 МПа (6,0 кгс/см2) при приемо-сдаточных испытаниях;

- номинальное PN или рабочее Рр для клапанов на давление свыше 0,6 МПа (6,0 кгс/см2) при периодических испытаниях.

Время выдержки при установившемся давлении должно быть не менее значений, приведенных в таблице 3, если в КД на конкретный клапан не указано иное.

Метод испытания - пузырьковый, способ реализации метода - компрессионный либо обмыливанием по ГОСТ 24054.

Утечка воздуха не допускается.

9.9 Дополнительные требования по испытаниям клапанов на плотность материала и сварных швов, а также на герметичность по отношению к внешней среде неподвижных и подвижных соединений другими средами особо оговаривает заказчик при оформлении договора на поставку.

9.10 Проверка работоспособности клапана (8.2.3.4)

Перед испытанием проводят проверку настройки клапана на условный ход.

Клапан является работоспособным, если выполняются требования 6.9.11.

При испытаниях клапанов с исполнительным механизмом и при наличии на исполнительном механизме ручного дублера совершают по три цикла перемещения плунжера как от ручного дублера, так и от исполнительного механизма.

9.11 Испытания на герметичность затвора (8.2.3.5)

9.11.1 Испытания проводят при закрытии клапана исполнительным механизмом без использования ручного дублера.

9.11.2 Пробное вещество и требования, предъявляемые к пробному веществу, в соответствии с 9.4.

9.11.3 Испытания на герметичность затвора проводят при любом установочном положении клапана (за исключением клапанов, установочное положение которых оговорено в КД).

9.11.4 Испытания на герметичность затвора проводят подачей воды во входной патрубок давлением 0,4 МПа (4 кгс/см2), если в КД на конкретный клапан не указано иное. При испытаниях затвор закрыт.

9.11.5 Испытания клапана с МИМ проводят при отсоединенном позиционере. При испытании клапана исполнения НО закрытие плунжера осуществляют подачей воздуха в МИМ давлением, равным верхнему значению перестановочного диапазона МИМ, увеличенным на 0,02 МПа (0,2 кгс/см2).

При испытании клапана, укомплектованного позиционером, допускается увеличение давления, соответствующего верхнему значению перестановочного диапазона МИМ, до 0,05 МПа (0,5 кгс/см2), но не выше условного давления мембранной камеры, указанного в ГОСТ 13373 или в ЭД на МИМ.

При испытании клапана исполнения НЗ воздух в МИМ не подают.

9.11.6 Испытания клапана с другим исполнительным механизмом проводят в соответствии с требованиями КД на конкретный клапан.

9.11.7 Допускается проводить испытания клапана с дистанционным управлением исполнительного механизма в сборе с технологическим исполнительным механизмом либо без исполнительного механизма при условии, что клапан закрывают усилием (крутящим моментом), необходимым для герметизации затвора и указанным в КД на конкретный клапан.

9.11.8 Клапан считают выдержавшим испытания, если при значениях δзат, указанных в ГОСТ 23866, пропуск воды в затворе не превышает значений, приведенных в приложении В.

Если испытания на герметичность затвора проводят при условиях, отличных от указанных в 9.11.4, то значение допускаемого пропуска пробной среды в затворе Qзaт, дм3/мин, рассчитывают по формуле

![]()

где 0,166 - коэффициент, учитывающий размерности;

δзат - относительная протечка в затворе, % от KVy;

KVy - условная пропускная способность, м3/ч;

ΔРисп - перепад давления на клапане при проведении испытаний кгс/см2;

ρ - плотность пробного вещества, г/см3.

9.11.9 Допускается испытания на герметичность затвора проводить воздухом давлением 0,4 МПа (4 кгс/см2), если в КД не указано иное.

Значения допускаемого пропуска воздуха в затворе при ΔРисп = 0,4 МПа (4 кгс/см2) для значений δзат, указанных в ГОСТ 23866, приведены в приложении Г.

Если испытание проводят воздухом другим давлением, то значение допускаемого пропуска воздуха в затворе должно быть указано в КД на конкретные клапаны.

9.11.10 Методы контроля:

- при испытании водой - объемный или капельный;

- при испытании воздухом - объемный или пузырьковый, путем отвода из полости трубки или насадки в емкость с водой на глубину (6 ± 2) мм.

9.11.11 Методику испытаний на определение герметичности затвора клапанов, предназначенных для нефтепродуктов, разрабатывает изготовитель клапанов по согласованию с разработчиком.

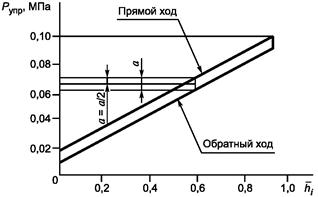

9.12 Испытания на нечувствительность

9.12.1 Испытания на нечувствительность проводят на клапанах с пневматическими исполнительными механизмами. Воздух подают непосредственно в исполнительный механизм, рабочую среду в клапан не подают.

1) Воздух подают в исполнительный механизм.

2) Для произвольных значений относительного хода ![]() от 0,05 до 1,0 (число точек должно быть не менее 10) фиксируют давление воздуха в исполнительном механизме Рупр при прямом и обратном

перемещении плунжера.

от 0,05 до 1,0 (число точек должно быть не менее 10) фиксируют давление воздуха в исполнительном механизме Рупр при прямом и обратном

перемещении плунжера.

3) По полученным данным строят график зависимости ![]() по которому

определяют зону нечувствительности а, равную максимальной разности значений

давления, подаваемого в исполнительный механизм и измеренного при одном и том

же ходе.

по которому

определяют зону нечувствительности а, равную максимальной разности значений

давления, подаваемого в исполнительный механизм и измеренного при одном и том

же ходе.

4) Рассчитывают нечувствительность, равную а/2.

9.12.2 Пример определения нечувствительности для клапана НО с перестановочным диапазоном исполнительного механизма от 0,02 до 0,1 МПа (от 0,2 до 1,0 кгс/см2) приведен на рисунке 1.

Рисунок 1

9.12.3 При неудовлетворительных результатах испытаний клапанов, комплектующихся позиционерами, допускается испытания на нечувствительность проводить с подключенным позиционером, при этом нечувствительность не должна превышать 2 % максимального значения входного (командного) сигнала позиционера.

9.13 Контроль массы клапанов (6.9.12)

9.13.1 Объем выборки клапанов - по ГОСТ 20736.

9.13.2 Массу клапанов контролируют на весах для статического взвешивания.

9.13.3 Масса клапана не должна превышать указанной в КД на конкретный клапан.

9.14 Если в КД на конкретный клапан не указано иное, изготовитель имеет право:

- совмещать испытания, перечисленные в настоящем разделе при условии сохранения их последовательности;

- конкретизировать приведенную в настоящем разделе методику испытаний в действующих у изготовителя нормативных и технологических документах.

9.15 Гидравлические характеристики (условную пропускную способность, пропускную характеристику, диапазон регулирования и др.) определяют на гидравлических расходных стендах по специальным методикам, ссылку на которые приводят в КД на конкретный клапан.

9.16 Необходимость проведения испытаний на виброустойчивость, вибропрочность, удароустойчивость, взрывозащиту, защиту от воздействия окружающей среды и т.д. должна быть оговорена в КД на конкретный клапан, в которой должна быть указана методика проведения испытаний.

10 Транспортирование и хранение

10.1 Условия транспортирования и хранения - по группе 4 (Ж2) ГОСТ 15150.

Допускаются другие условия транспортирования и хранения, ели это оговорено в КД на конкретный клапан.

Для клапанов, упакованных в ящики по ГОСТ 9142, условия транспортирования в части воздействия климатических факторов внешней среды - по группе 5 (ОЖ4) ГОСТ 15150, а в части воздействия механических факторов - по ГОСТ 23170.

10.2 Допускается транспортирование клапанов DN 300 и более без тары, предусмотренной в 6.15.3, при условии обеспечения изготовителем или поставщиком надежной установки и крепления клапанов на транспортном средстве и защиты от воздействий окружающей среды.

Механические повреждения и загрязнения внутренних поверхностей клапанов и уплотнительных поверхностей фланцев при транспортировании не допускаются.

10.3 Допускается транспортирование клапанов пакетами. Формирование пакетов - в соответствии с КД разработчика клапанов или НД поставщика клапанов, отвечающей требованиям ГОСТ 26663.

10.4 При поставке клапанов с ответными фланцами при транспортировании допускается снимать последние, укладывая их вместе с крепежными деталями в одну тару с клапаном.

10.5 Привод клапана, являющийся покупным изделием, по усмотрению изготовителя клапана допускается транспортировать в таре поставщика привода либо в таре изготовителя клапана.

10.6 Клапаны перевозят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

11 Указания по эксплуатации

11.1 Расконсервацию клапанов следует проводить без разборки в соответствии с требованиями эксплуатационных документов.

11.2 Требования безопасной эксплуатации - по ГОСТ 12.2.063.

11.3 Категорически запрещается использовать клапан с параметрами, превышающими указанные в КД.

11.4 При эксплуатации следует проводить техническое обслуживание клапанов. Техническое обслуживание осуществляют в соответствии с РЭ на конкретный клапан, а ремонт клапанов - в соответствии с РД, отвечающей требованиям ГОСТ 2.602.

11.5 При эксплуатации допускаются профилактические осмотры, техническое обслуживание (подпитка смазки, подтяжка или перенабивка сальников и т.п.) и ремонты клапанов (замена комплектующих элементов, выемных частей, резинотехнических деталей и т.п.).

11.6 Средний и капитальный ремонты клапанов в условиях эксплуатации проводят по ремонтной КД, отвечающей требованиям ГОСТ 2.602.

11.7 ТОиР клапанов проводят в соответствии с принятой на конкретных объектах стратегией ТОиР, определяющей правила и управляющие воздействия, объединенные единой целью обеспечения безопасности, надежности и эффективной эксплуатации трубопроводных систем, с уточнением ее, в случае необходимости, для конкретных клапанов с учетом реальных условий их эксплуатации (параметров рабочей среды, режимов работы в системе, выработанного ресурса, доступности, ремонтопригодности, опасности потенциально возможных отказов, опыта эксплуатации), по РЭ на конкретные клапаны.

11.8 Не рекомендуется эксплуатация регулирующих клапанов на жидких средах на перепадах давления ΔР, МПа, превышающих значение, рассчитанное по формуле

ΔР = KCi(Р1 - Рн.п),

где KCi - коэффициент кавитации, определяемый в зависимости от значения KVi по графику зависимости KCj = f(KVi/KVy);

Р1 - абсолютное давление на входе в клапан, МПа (кгс/см2);

Рн.п - абсолютное давление насыщенных паров рабочей среды при температуре t1 на входе в клапан в процессе эксплуатации, МПа (кгс/см2);

KVi - значение пропускной способности клапана на ходе ![]() для

которого рассчитывается допустимый перепад давления;

для

которого рассчитывается допустимый перепад давления;

KVy - условная пропускная способность клапана, м3/ч.

Зависимость коэффициента кавитации KCi от относительной пропускной способности приводят в КД на конкретный клапан.

Перепад давления на клапане, рассчитанный по формуле, не должен превышать значения максимального перепада давления, указанного в КД на конкретный клапан.

11.9 На трубопроводах перед и после клапана рекомендуется устанавливать запорную арматуру.

11.10 Консервационные пломбы и заглушки снимаются непосредственно перед установкой клапана на трубопровод.

11.11 Места установки клапанов должны обеспечивать условия для проведения осмотров и ремонтных работ.

11.12 При приварке клапанов к трубопроводам необходимо обеспечить защиту внутренних полостей клапанов от попадания сварного грата и окалины, а также предохранить от нагрева свыше 100 °С места соединения патрубков с корпусом клапана.

11.13 Запрещается эксплуатация клапанов при отсутствии ЭД.

12 Особые требования к клапанам

12.1 Необходимость выполнения особых требований должна быть оговорена в контракте.

12.2 К особым требованиям относят:

12.2.1 применение материала крепежных деталей основного разъема «корпус-крышка» для температур ниже минус 30 °С и свыше 450 °С или для повышенной устойчивости к коррозионным условиям окружающей среды;

12.2.2 контроль со стороны заказчика (покупателя);

12.2.3 испытания клапанов повышенным давлением;

12.2.4 требования к клапанам в части стойкости к внешним воздействиям (виброустойчивости, вибропрочности, удароустойчивости, степени защиты от показаний пыли, влаги, степени взрывозащиты и т.д.);

12.2.5 требования к испытаниям основного металла и сварных соединений по методу Шарли на образцах с V-образным надрезом;

12.2.6 дополнительную маркировку;

12.2.7 регламентированное (установленное, допустимое) количество опрессовок клапанов за период эксплуатации;

12.2.8 дополнительное количество сопроводительной технической документации при поставке, в том числе:

- чертежи общего вида клапанов, корпусных и быстроизнашивающихся деталей,

- расчеты на прочность,

- документы, подтверждающие соответствие клапана действующим нормативным документам, оговаривающим требования безопасности;

12.2.9 повышенные гарантийные обязательства сверх значений, предусмотренных КД.

12.3 При применении клапанов в системах, подведомственных надзорным органам, в заказе на клапаны указывают следующую информацию:

- подведомственные надзорным органам отрасли промышленности (газовую, нефтяную, химическую, нефтехимическую, нефтеперерабатывающую и т.д.);

- наименование технологической системы;

- категорию взрывоопасности технологической системы;

- категорию опасности транспортируемой по трубопроводу рабочей среды в соответствии с ГОСТ 12.1.007;

- классификацию трубопроводов (группу, категорию), на которых следует устанавливать клапаны.

13 Гарантии изготовителя

13.1 Изготовитель гарантирует соответствие клапанов требованиям КД на конкретный клапан при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных НД.

13.2 Гарантийный срок эксплуатации, хранения и гарантийную наработку клапанов настоящий стандарт не регламентирует. Их значения приводят в КД на конкретный клапан.

Приложение А

(справочное)

Перечень возможных отказов,

а также параметров,

по которым оценивают техническое состояние клапанов,

в том числе с помощью технических средств диагностики

Таблица А.1

|

Возможный отказ клапана1) |

Узел и деталь, в которых проявляются отказы |

Признак, характеризующий наличие развивающихся дефектов, приводящих к отказам |

Параметр, по которому оценивается техническое состояние |

|

1 Потеря герметичности по отношению к внешней среде корпусных2) деталей и сварных соединений |

Корпус, в том числе фланцы и радиусные переходы. Крышка, в том числе фланцы и радиусные переходы |

Развитие несплошностей3). Утонение толщин стенок ниже минимально допустимых (расчетных). Отклонение геометрических параметров5) рабочих поверхностей и деталей сверх допустимых значений |

Механические характеристики4) металла. Несплошность металла. Геометрические параметры рабочих поверхностей и деталей. Поверхностные дефекты6) металла |

|

2 Потеря герметичности по отношению к внешней среде подвижных соединений |

Узел сальникового уплотнения |

Наличие протечки через сальник. Отклонение геометрических параметров рабочих поверхностей деталей от допустимых значений |

Значение протечки. Геометрические параметры рабочих поверхностей и деталей. Параметры, характеризующие состояние набивки. Значение запаса на подтяжку сальника |

|

Сильфонное уплотнение |

Наличие сигнала |

Отклонение сигналов, регистрирующих динамику разрушения, от тестовых значений |

|

|

3 Потеря герметичности по отношению к внешней среде неподвижных соединений |

Фланцевое и бесфланцевое соединение «корпус- крышка». Фланцевое присоединение к трубопроводу. Сварные швы сильфонной сборки. Присоединения к трубопроводу на приварке |

Наличие протечки через соединения. Отклонение геометрических параметров рабочих поверхностей деталей сверх допустимых величин. Снижение момента затяжки крепежных деталей |

Параметры, характеризующие состояние уплотнительных прокладок (колец). Момент затяжки крепежных деталей: 1 механические характеристики металла, 2 несплошность металла, 3 толщина стенки, 4 поверхностные дефекты |

|

4 Отклонение протечки в затворе от значения, нормируемого условиями эксплуатации |

Основной затвор (седло - плунжер) |

Увеличение протечки сверх допустимого значения |

Значение протечки |

|

5 Невыполнение функции «открытие - закрытие» |

Клапан в сборе: плунжер не перемещается, находясь в промежуточном положении |

Изменение расхода рабочей среды и давления в системе. Отсутствие перемещения штока и плунжера |

Расход рабочей среды. Давление в системе. Значение перемещения штока. Технические параметры7) привода |

|

6 Несоответствие гидравлических и гидродинамических характеристик клапанов |

Проточная часть клапана |

Изменение пропускной способности вследствие коррозионного, кавитационного износа профильной части плунжера |

Расход рабочей среды. Давление в системе. Температура рабочей среды |

|

1) Отказы по пунктам 1 и 3 являются критическими, остальные отказы существенные, но некритические. 2) Корпусные детали клапанов - это комплект деталей, которые автономно или вместе с трубопроводом образуют замкнутый объем, находящийся в условиях эксплуатации под давлением рабочей среды. 3) Несплошность металла - это отслоения, трещины, ситовины, газовые раковины, волосовины, неоднородные включения и т.п. 4) К механическим характеристикам металла относят: - временное сопротивление разрыву, - предел текучести, - твердость, - ударную вязкость, - относительное удлинение, - относительное сужение. 5) В число геометрических параметров рабочих поверхностей деталей входят: - линейные и угловые размеры, - параметры расположения, - параметры формы, - параметры волнистости, - параметры шероховатости. 6) К поверхностным дефектам металла относят любые отклонения от состояния поверхности, регламентированного КД. 7) Для клапанов с электроприводом дополнительно подлежат контролю: - крутящий момент, - мощность, - сигналы, фиксирующие срабатывание муфты, ограничивающей крутящий момент или усилие, и срабатывание конечных выключателей, - ток и напряжение электродвигателя. |

|||

Приложение Б

(справочное)

Перечень оборудования и

контрольно-измерительных средств,

используемых при изготовлении и испытании клапанов

1 Стенд пневмогидравлический.

2 Манометры по ГОСТ 2405 класса точности 1,5.

3 Образцовый манометр (при настройке МИМ с позиционером).

4 Секундомер типа СОПпр 2-го класса точности по [2].

5 Прибор контроля входного (командного) сигнала для позиционера.

6 Приборы контроля непрерывного сигнала отдатчика положения ЭИМ.

7 Весы для статического взвешивания по ГОСТ 29329. Класс точности «обычный». Рабочий предел измерений от 50 % до 100 % наибольшего предела взвешивания весов.

8 Индикаторы часового типа ИЧ 1-го класса точности по ГОСТ 577.

9 Линейки измерительные металлические по ГОСТ 427.

10 Штангенциркуль по ГОСТ 166.

11 Штангенглубиномер по ГОСТ 162.

12 Емкость мерная.

Приложение В

(справочное)

Значения пропуска воды в

затворе Qзат, допускаемые при

проведении приемо-сдаточных

испытаний клапана (при перепаде давления на клапане ΔРисп

= 0,4 МПа)

Таблица В.1

|

Условная пропускная способность KVy, м3/ч |

Пропуск воды в затворе Qзат, дм3/мин (при относительной протечке в затворе δзат, % от KVy) |

|||

|

0,01 |

0,05 |

0,10 |

0,50 |

|

|

0,10 |

3,3 · 10-4 |

1,6 · 10-3 |

3,3 · 10-3 |

1,6 · 10-2 |

|

0,16 |

5,3 · 10-4 |

2,6 · 10-3 |

5,3 · 10-3 |

2,6 · 10-2 |

|

0,25 |

8,3 · 10-4 |

4,1 · 10-3 |

8,3 · 10-3 |

4,1 · 10-2 |

|

0,40 |

1,3 · 10-3 |

6,6 · 10-3 |

1,3 · 10-2 |

6,6 · 10-2 |

|

0,63 |

2,0 · 10-3 |

1,0 · 10-2 |

2,0 · 10-2 |

1,0 · 10-1 |

|

1,00 |

3,3 · 10-3 |

1,6 · 10-2 |

3,3 · 10-2 |

1,6 · 10-1 |

|

1,60 |

5,3 · 10-3 |

2,6 · 10-2 |

5,3 · 10-2 |

2,6 · 10-1 |

|

2,50 |

8,3 · 10-3 |

4,1 · 10-2 |

8,3 · 10-2 |

4,1 · 10-1 |

|

4,00 |

1,3 · 10-2 |

6,6 · 10-2 |

1,3 · 10-1 |

6,6 · 10-1 |

|

6,30 |

2,0 · 10-2 |

1,0 · 10-1 |

2,0 · 10-1 |

1,0 |

|

10,00 |

3,3 · 10-2 |

1,6 · 10-1 |

3,3 · 10-1 |

1,6 |

|

16,00 |

5,3 · 10-2 |

2,6 · 10-1 |

5,3 · 10-1 |

2,6 |

|

25,00 |

8,3 · 10-2 |

4,1 · 10-1 |

8,3 · 10-1 |

4,1 |

|

32,00 |

1,0 · 10-1 |

5,0 · 10-1 |

1,0 |

5,0 |

|

40,00 |

1,3 · 10-1 |

6,6 · 10-1 |

1,3 |

6,6 |

|

63,00 |

2,0 · 10-1 |

1,0 |

2,0 |

1,0 · 101 |

|

80,00 |

2,6 · 10-1 |

1,3 |

2,6 |

1,3 · 101 |

|

100,00 |

3,3 · 10-1 |

1,6 |

3,3 |

1,6 · 101 |

|

125,00 |

4,1 · 10-1 |

2,0 |

4,1 |

2,0 · 101 |

|

160,00 |

5,3 · 10-1 |

2,6 |

5,3 |

2,6 · 101 |

|

250,00 |

8,3 · 10-1 |

4,1 |

8,3 |

4,1 · 101 |

|

320,00 |

1,0 |

5,0 |

1,0 · 101 |

5,0 · 101 |

|

400,00 |

1,3 |

6,5 |

1,3 · 101 |

6,5 · 101 |

|

500,00 |

1,6 |

8,0 |

1,6 · 101 |

8,0 · 101 |

|

630,00 |

2,0 |

1,0 · 101 |

2,0 · 101 |

1,0 · 102 |

|

800,00 |

2,6 |

1,3 · 101 |

2,6 · 101 |

1,3 · 102 |

|

1000,00 |

3,3 |

1,6 · 101 |

3,3 · 101 |

1,6 · 102 |

|

1250,00 |

4,1 |

2,1 · 101 |

4,1 · 101 |

2,1 · 102 |

|

1600,00 |

5,3 |

2,6 · 101 |

5,3 · 101 |

2,6 · 102 |

|

2240,00 |

7,4 |

3,7 · 101 |

7,4 · 101 |

3,7 · 102 |

|

2500,00 |

8,3 |

4,2 · 101 |

8,3 · 101 |

4,2 · 102 |

|

4000,00 |

1,3 · 101 |

6,6 · 101 |

1,3 · 102 |

6,6 · 102 |

Приложение Г

(справочное)

Значения пропуска воздуха в

затворе Qзат, допускаемые при

проведении

приемо-сдаточных испытаний клапана (при абсолютном давлении до клапана Р1

= 5 МПа

и перепаде давления ΔРисп = 0,4

МПа)

Таблица Г.1

|

Условная пропускная способность KVy, м3/ч |

Пропуск воздуха в затворе Qзат, ндм3/мин (при относительной протечке в затворе δзат, % от KVy) |

|||

|

0,01 |

0,05 |

0,10 |

0,50 |

|

|

0,10 |

1,2 · 10-2 |

5,8 · 10-2 |

1,2 · 10-1 |

5,8 · 10-1 |

|

0,16 |

1,8 · 10-2 |

9,3 · 10-2 |

1,8 · 10-1 |

9,3 · 10-1 |

|

0,25 |

2,9 · 10-2 |

1,5 · 10-1 |

2,9 · 10-1 |

1,5 |

|

0,40 |

4,7 · 10-2 |

2,4 · 10-1 |

4,7 · 10-1 |

2,4 |

|

0,63 |

7,2 · 10-2 |

3,6 · 10-1 |

7,2 · 10-1 |

3,6 |

|

1,00 |

1,2 · 10-1 |

5,8 · 10-1 |

1,2 |

5,8 |

|

1,60 |

1,8 · 10-1 |

9,3 · 10-1 |

1,8 |

9,3 |

|

2,50 |

2,9 · 10-1 |

1,5 |

2,9 |

1,5 · 101 |

|

4,00 |

4,7 · 10-1 |

2,4 |

4,7 |

2,4 · 101 |

|

6,30 |

7,2 · 10-1 |

3,6 |

7,2 |

3,6 · 101 |

|

10,00 |

1,2 |

5,8 |

1,2 · 101 |

5,8 · 101 |

|

16,00 |

1,8 |

9,3 |

1,8 · 101 |

9,3 · 101 |

|

25,00 |

2,9 |

1,5 · 101 |

2,9 · 101 |

1,5 · 102 |

|

32,00 |

3,7 |

1,9 · 101 |

3,7 · 101 |

1,9 · 102 |

|

40,00 |

4,7 |

2,4 · 101 |

4,7 · 101 |

2,4 · 102 |

|

63,00 |

7,2 |

3,6 · 101 |

7,2 · 101 |

3,6 · 102 |

|

80,00 |

9,2 |

4,7 · 101 |

9,2 · 101 |

4,7 · 102 |

|

100,00 |

1,2 · 101 |

5,8 · 101 |

1,2 · 102 |

5,8 · 102 |

|

125,00 |

1,5 · 101 |

7,2 · 101 |

1,5 · 102 |

7,2 · 102 |

|

160,00 |

1,8 · 101 |

9,3 · 101 |

1,8 · 102 |

9,3 · 102 |

|

250,00 |

2,9 · 101 |

1,5 · 102 |

2,9 · 102 |

1,5 · 103 |

|

320,00 |

3,7 · 101 |

1,9 · 102 |

3,7 · 102 |

1,9 · 103 |

|

400,00 |

4,7 · 101 |

2,4 · 102 |

4,7 · 102 |

2,4 · 103 |

|

500,00 |

5,8 · 101 |

2,9 · 102 |

5,8 · 102 |

2,9 · 103 |

|

630,00 |

7,2 · 101 |

3,6 · 102 |

7,2 · 102 |

3,6 · 103 |

|

800,00 |

9,2 · 101 |

4,7 · 102 |

9,2 · 102 |

4,7 · 103 |

|

1000,00 |

1,2 · 102 |

5,8 · 102 |

1,2 · 103 |

5,8 · 103 |

|

1250,00 |

1,5 · 102 |

7,2 · 102 |

1,5 · 103 |

7,2 · 103 |

|

1600,00 |

1,8 · 102 |

9,3 · 102 |

1,8 · 103 |

9,3 · 103 |

|

2240,00 |

2,5 · 102 |

1,3 · 103 |

2,5 · 103 |

1,3 · 104 |

|

2500,00 |

2,9 · 102 |

1,5 · 103 |

2,9 · 103 |

1,5 · 104 |

|

4000,00 |

4,7 · 102 |

2,4 · 103 |

4,7 · 103 |

2,4 · 104 |

Библиография

|

Закон Российской Федерации № 116-ФЗ от 21 июля 1997 г. «О промышленной безопасности опасных производственных объектов» (приложение 1) |

|

|