Нормативные документы в сфере

деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

Серия 10

Документы по

безопасности,

надзорной и разрешительной деятельности

в области надзора за подъемными сооружениями

Выпуск 34

КОММЕНТАРИИ

К ПРАВИЛАМ УСТРОЙСТВА И БЕЗОПАСНОЙ

ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ

КРАНОВ-МАНИПУЛЯТОРОВ

(ПБ

10-257-98)

Сборник документов

2010

Ответственные составители-разработчики:

B.C. Котельников, Н.А. Шишков

Сборник содержит постатейные комментарии к Правилам устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов (ПБ 10-257-98), разъясняющие ряд статей с учетом действующих в Российской Федерации законодательных актов по вопросам промышленной безопасности.

Сборник предназначен для руководителей и специалистов организаций, занимающихся проектированием, изготовлением, ремонтом и эксплуатацией кранов-манипуляторов, и может быть полезен преподавателям учебных центров, занимающихся подготовкой специалистов и персонала, обслуживающего краны-манипуляторы, а также инженерно-техническим работникам по надзору за безопасной эксплуатацией кранов-манипуляторов на предприятиях и инспекторам территориальных органов Ростехнадзора.

Документы, включенные в Сборник, применяются в части, не противоречащей действующим законодательным и иным нормативным правовым актам.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Безопасность эксплуатации кранов-манипуляторов обеспечивается прежде всего благодаря строгому выполнению правил безопасности, государственных стандартов, нормативных документов руководящими и ответственными специалистами, занимающимися проектированием, изготовлением, реконструкцией, ремонтом и монтажом кранов-манипуляторов, а также руководителями, специалистами и обслуживающим персоналом организаций, эксплуатирующих краны-манипуляторы.

До 1998 г. в России не было правил, регламентирующих устройство и безопасную эксплуатацию кранов-манипуляторов. Вопросы проектирования, изготовления, ремонта решались в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-14-92), Требованиями к проектированию и изготовлению грузоподъемных кранов-манипуляторов (РД 10-146-97).

Надзор за техническим состоянием кранов-манипуляторов показал, что эти грузоподъемные машины имеют конструктивные особенности, определяемые устройством стрелового оборудования, условиями опирания на основание, управлением при работе с грузами и другими параметрами, которые рассматриваются в комментариях.

Эксплуатация и ремонт кранов-манипуляторов осуществлялись необученным обслуживающим персоналом с нарушением нормативных документов и требований. Указанные недостатки приводили к авариям, травмированию обслуживающего персонала.

По просьбе изготовителей и эксплуатирующих краны-манипуляторы организаций Госгортехнадзором России было принято решение о разработке Правил устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов (ПБ 10-257-98)*.

Сложность разработки Правил, помимо того, что они создавались впервые, заключалась в том, что такие Правила должны распространяться на многочисленные конструкции и типы кранов-манипуляторов, в том числе на краны-манипуляторы, изготовленные за рубежом.

Учитывая опыт разработки Правил и других нормативных документов по безопасной эксплуатации грузоподъемных машин, комиссией Госгортехнадзора России с участием специалистов ОАО «ВНИИстройдормаш», изготовителей и специализированных организаций был подготовлен проект Правил устройства и безопасной эксплуатации кранов-манипуляторов. После рассмотрения на секции Научно-технического совета по подъемным сооружениям Госгортехнадзора России Правила утверждены постановлением Госгортехнадзора России от 31.12.98 № 79.

В Правилах изложены нормы, которым должны отвечать изготовленные краны-манипуляторы, а также требования по обеспечению безопасности при их эксплуатации.

Комментарии составлены группой специалистов, принимавших непосредственное участие в разработке Правил.

Комментарии не являются исчерпывающими, носят аналитический, толковательный, справочный характер. Толкование некоторых статей Правил может сопровождаться указаниями на их возможные недостатки (нечеткие формулировки, отсутствие механизмов реализации, наличие пробелов из-за краткости изложения).

Ряд статей Правил отражают в полном объеме требования промышленной безопасности к кранам-манипуляторам и не нуждаются в комментариях.

Комментарии подготовлены с учетом Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов (ПБ 03-517-02), и других новых нормативных документов, утвержденных Госгортехнадзором России.

КОММЕНТАРИИ

К ПРАВИЛАМ УСТРОЙСТВА И

БЕЗОПАСНОЙ

ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ

КРАНОВ-МАНИПУЛЯТОРОВ

(ПБ 10-257-98)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов* разработаны в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» и обязательны для всех организаций независимо от их организационно-правовой формы и формы собственности, а также для индивидуальных предпринимателей.

___________

* Далее - Правила.

Федеральный закон от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (далее по тексту Комментариев - Федеральный закон) определяет правовые, экономические и социальные основы обеспечения безопасной эксплуатации опасных производственных объектов и направлен на предупреждение аварий и обеспечение готовности организаций, эксплуатирующих опасные производственные объекты, к локализации и ликвидации последствий аварий.

Положения Федерального закона распространяются на все организации, осуществляющие деятельность в области промышленной безопасности опасных производственных объектов, независимо от их организационно-правовой формы и формы собственности.

К организациям, осуществляющим деятельность в области промышленной безопасности опасных производственных объектов, относятся организации, эксплуатирующие опасные производственные объекты, а также занимающиеся их проектированием, экспертизой промышленной безопасности, изготовлением и монтажом технических устройств, применяемых на опасных производственных объектах, подготовкой и аттестацией работников этих объектов, другие организации, надзор за объектами которых осуществляется территориальными органами Федеральной службы по экологическому, технологическому и атомному надзору (Ростехнадзора)*.

___________

* Далее по тексту Комментариев - органы Ростехнадзора.

В соответствии со ст. 7 Федерального закона Правительство Российской Федерации постановлением от 25.12.98 № 1540 «О применении технических устройств на опасных производственных объектах» (в редакции 2005 г.) утвердило Правила применения технических устройств на опасных производственных объектах и возложило на Ростехнадзор координацию и контроль за деятельностью по применению технических устройств на опасных производственных объектах.

Краны-манипуляторы относятся к техническим устройствам, на которые распространяются требования Правил применения технических устройств на опасных производственных объектах, утвержденных постановлением Правительства Российской Федерации от 25.12.98 № 1540.

В п. 1 Правил применения технических устройств на опасных производственных объектах сказано, что они устанавливают порядок и условия применения технических устройств, в том числе иностранного производства, на опасных производственных объектах, обязательные для выполнения всеми юридическими лицами независимо от организационно-правовой формы, осуществляющими проектирование, изготовление, монтаж, наладку, обслуживание и ремонт указанных устройств или эксплуатацию опасных производственных объектов.

1.2. Настоящие Правила устанавливают требования к проектированию, устройству, изготовлению, доизготовлению*, реконструкции, ремонту и эксплуатации грузоподъемных кранов-манипуляторов**, их узлов и механизмов, а также грузозахватных органов и приспособлений.

___________

* Доизготовление - привязка, изготовление опорных рам и монтаж краноманипуляторной установки (КМУ) на транспортном средстве.

** Далее - краны-манипуляторы.

В п. 1.2 установлена область применения Правил.

1.3. Настоящие Правила распространяются на:

а) краны-манипуляторы: автомобильные, пневмоколесные, короткобазовые, гусеничные, на специальном шасси, на шасси колесного и гусеничного тракторов, рельсовые, железнодорожные, переставные, прицепные, самоустанавливающиеся, устанавливаемые на фундаменте (приложение 1);

б) грузозахватные органы (крюки, грейферы, электромагниты и т.п.), применяемые на грузоподъемных кранах-манипуляторах;

в) съемные грузозахватные приспособления (стропы, захваты, траверсы и т.п.).

Правила распространяются на краны-манипуляторы, оснащенные съемными грузозахватными приспособлениями*** и предназначенные для подъема и перемещения грузов в процессе производства работ, при которых могут возникать опасные аварийные ситуации.

______________

*** Далее по тексту Комментариев - грузозахватные приспособления.

В приложении 1 к Правилам приведены термины и определения; типы кранов-манипуляторов и их основных частей; классификация кранов-манипуляторов по виду ходового устройства и стрелового оборудования; параметры нагрузок; узлы, приборы и устройства безопасности.

1.4. Настоящие Правила не распространяются на:

а) манипуляторы, установленные в шахтах горнодобывающей промышленности, на морских и речных судах и иных плавучих сооружениях;

б) манипуляторы, применяемые в робототехнических системах (манипуляторы перегрузочные электрические типа МПЭ, манипуляторы пневматические сбалансированные типа МПС и т.п.);

в) манипуляторы по обработке древесины, указанные в приложении 1;

г) краны-манипуляторы, предназначенные для работы только со специальным навесным оборудованием (вибропогружателями, шпунтовыдергивателями, люльками, буровым оборудованием и т.п.);

д) специальные краны-манипуляторы военного ведомства.

Указанные в п. 1.4 Правил технические устройства не являются кранами-манипуляторами, они относятся к машинам специального назначения. В приложении 1 к Правилам приведены термины, определения и схемы манипуляторов для обработки древесины типа ВПМ, ВТМ и другие. Манипуляторы, на которые не распространяются Правила, не подлежат регистрации в органах Ростехнадзора. При эксплуатации таких манипуляторов должны соблюдаться правила и инструкции по охране труда и руководства по их эксплуатации, разработанные организациями-изготовителями.

2. ПРОЕКТИРОВАНИЕ

2.1. Общие требования

2.1.1. Разработка проектов на изготовление и доизготовление кранов-манипуляторов, крано-манипуляторных установок (КМУ), их узлов, механизмов и приборов безопасности выполняется специализированной организацией, имеющей разрешение (лицензию) Госгортехнадзора России.

В соответствии с приказом Госгортехнадзора России от 01.02.02 № 11 «О реализации Федерального закона «О лицензировании отдельных видов деятельности» от 08.08.01 № 128-ФЗ» прекращена выдача лицензий на проектирование грузоподъемных машин, в том числе и на проектирование кранов-манипуляторов.

Проектирование кранов-манипуляторов должно выполняться в соответствии с государственными, международными стандартами и нормативными документами. Проект на изготовление крана или КМУ должен включать:

техническое задание или технические условия (при поставке на серийное производство);

комплект чертежей, расчетов и эксплуатационных документов.

При проектировании кранов-манипуляторов учитывают их конструктивные особенности и отличия от других грузоподъемных машин, например, от стреловых кранов.

Принципиальные отличия кранов-манипуляторов от других грузоподъемных кранов состоят в особенностях конструкции их стрелового оборудования, условиях их опирания на грунт.

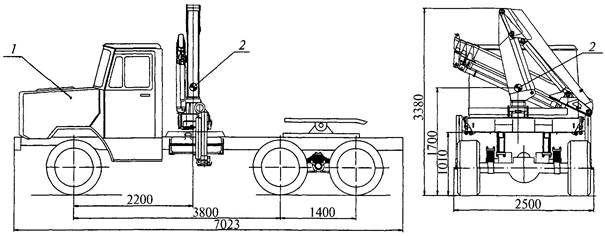

В отличии от стреловых кранов, оснащенных решетчатыми и телескопическими стрелами, краны-манипуляторы имеют шарнирно-сочлененное стреловое оборудование, состоящее из отдельных звеньев переменной длины, установленных на вертикальной колонне КМУ, монтируемой на транспортном средстве. На рис. 1 в качестве примера приведены геометрические параметры автомобильного крана-манипулятора.

Рис. 1. Геометрические параметры автомобильного крана-манипулятора БАКМ 1040-3:

1 - автомобиль ЗИЛ-133ДЧ2; 2 - КМУ

Такая конструкция стрелового оборудования требует от обслуживающего персонала повышенного внимания при работе, так как в отличие от стреловых кранов, для которых опрокидывающий момент, создаваемый грузом, зависит от длины стрелы и вылета, для кранов-манипуляторов величина опрокидывающего момента зависит в значительной мере от взаимного положения звеньев стрелового оборудования.

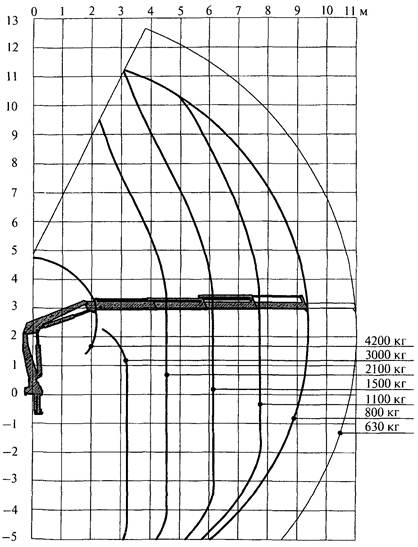

Эта особенность в частности проявляется в форме графика грузоподъемности, где каждой точке графика может соответствовать несколько относительных положений звеньев стрелового оборудования (рис. 2).

При проектировании кранов-манипуляторов следует учитывать следующее: чем больше смещены звенья стрелового оборудования (их центры масс) в сторону груза, тем больший опрокидывающий момент действует на кран-манипулятор, тем кран-манипулятор менее устойчив.

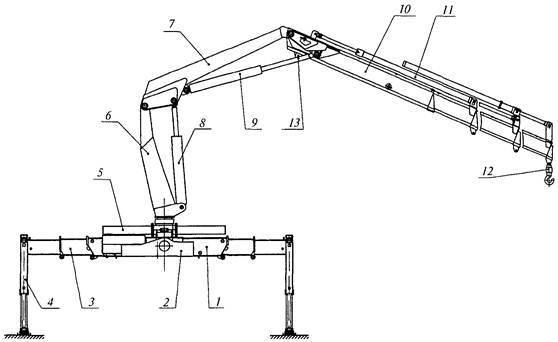

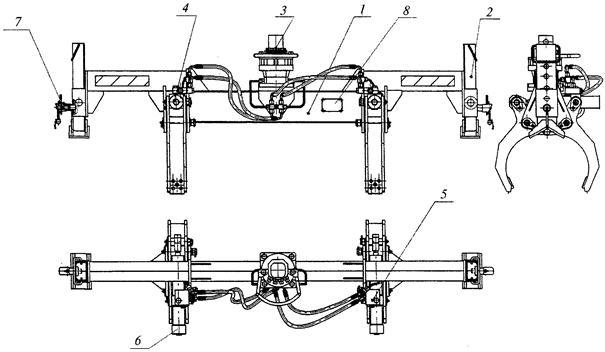

Другие особенности состоят в том, что КМУ (рис. 3) может быть установлена:

за кабиной;

в середине базовой платформы;

на «хвосте» базового шасси;

на полуприцепе или прицепе.

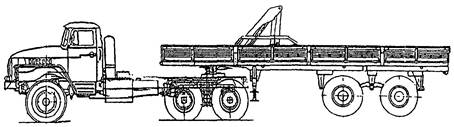

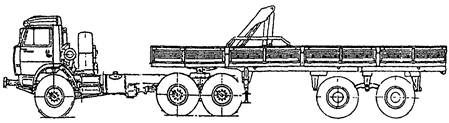

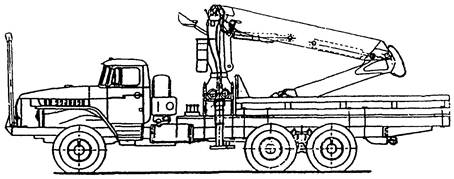

На рис. 4 представлены различные компоновки КМУ на базовых автомобилях.

При разных компоновках КМУ условия устойчивости крана-манипулятора будут разные, так как центр масс базового шасси будет находиться на разных расстояниях от ребра опрокидывания (ребро опрокидывания - условная линия, проходящая через центры опор, на которых установлен кран-манипулятор, и вокруг которой происходит его поворот-опрокидывание в случае, если опрокидывающий момент от поднимаемого груза превосходит момент удерживающий - от собственной массы крана-манипулятора).

При работе кран-манипулятор может:

опираться на колеса базового шасси;

иметь две или четыре дополнительные опоры.

Рис. 2. Грузовысотные характеристики БАКМ 1040-3 (четырехсекционная стрела, ручной удлинитель № 3). Грузоподъемность в каждой зоне между кривыми грузоподъемности определяется величиной, указанной на правой кривой

Рис. 3. Краноманипуляторная установка (КМУ):

1 - опорная рама; 2 - балансирная балка; 3 - выносная опора; 4 - гидроцилиндр; 5 - механизм поворота; 6 - колонна; 7 - первая секция стрелы; 8 - гидроцилиндр подъема стрелы; 9 - гидроцилиндр подъема телескопической стрелы; 10 - телескопическая стрела; 11 - гидроцилиндр выдвижения секций стрелы; 12 - крюковая подвеска; 13 - дополнительная точка подвеса

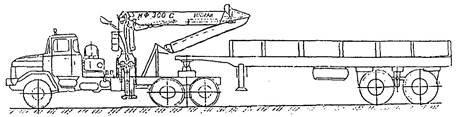

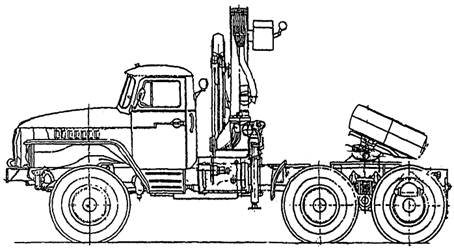

Рис. 4. Варианты компоновки краноманипуляторных установок на базовых шасси (начало)

Транспортное средство специализированное с краном-манипулятором ИК 501 (автопоезд в составе автомобиля-тягача УРАЛ-44202-0311-31 и полуприцепа автомобильного с краном-манипулятором на базе полуприцепа ЧМЗАП-9907.200000)

Транспортное средство специализированное с краном-манипулятором ИК 504 (автопоезд в составе автомобиля-тягача УРАЛ-44202-0311-31 и полуприцепа автомобильного с краном-манипулятором на базе полуприцепа УАТ 99401-0000010-01/УАТ 99402-0000010-01)

Транспортное средство специализированное с краном-манипулятором ИК 505 (автопоезд в составе автомобиля-тягача УРАЛ-44202-0311-31 и полуприцепа автомобильного с краном-манипулятором на базе полуприцепа НЕФАЗ-96334-09)

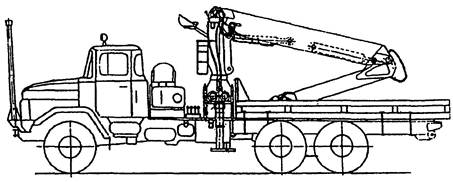

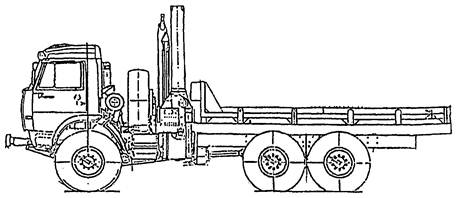

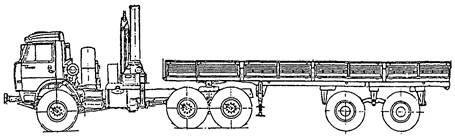

Рис. 4. Продолжение

Автопоезд в составе автомобиля-тягача КамАЗ и полуприцепа автомобильного с краном-манипулятором (на базе полуприцепа НЕФАЗ-96334-09)

Рис. 4. Продолжение

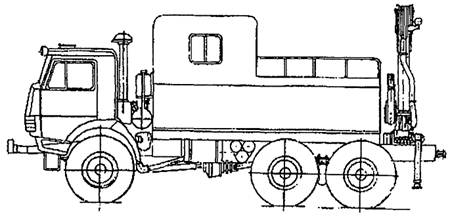

Транспортное средство специализированное с краном-манипулятором ИК 502 (на шасси автомобиля КамАЗ-43101, КамАЗ-43114, КамАЗ-43118)

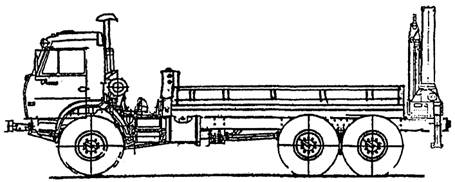

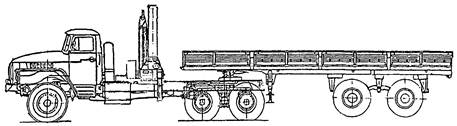

Рис. 4. Продолжение

Транспортное средство специализированное с краном-манипулятором ИК 503 (на шасси автомобиля УРАЛ-4320-1922-40)

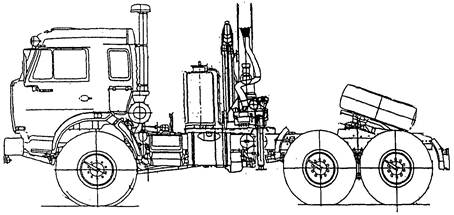

Рис. 4. Продолжение

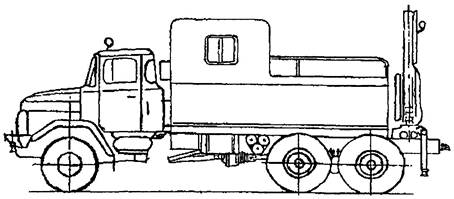

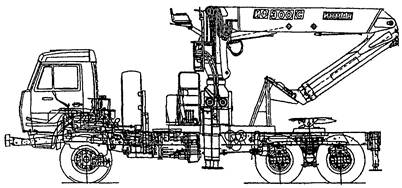

Автомобиль с краном-манипулятором ИФ 300С-07 (на шасси транспортного средства КамАЗ-43118)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИФ 300С-03 (на шасси транспортного средства УРАЛ-4320-40)

Рис. 4. Продолжение

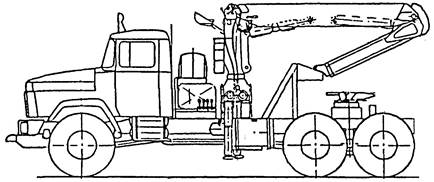

Автомобиль с краном-манипулятором ИФ 300С-00 (на шасси транспортного средства КрАЗ-260Г / КрАЗ-260Б)

Автомобиль с краном-манипулятором ИФ 300С-04 (на шасси транспортного средства КрАЗ-65053-02)

Автомобиль с краном-манипулятором ИФ 300С-08 (на шасси транспортного средства КрАЗ-63221)

Рис. 4. Продолжение

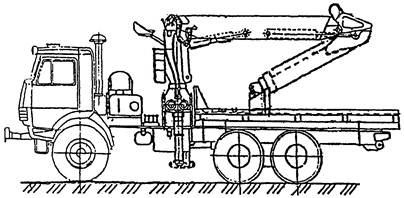

Грузоподъемный кран-манипулятор ИФ 300С-10 (на шасси автомобиля КамАЗ-53228)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИФ 300С-09 (на шасси автомобиля КрАЗ-6446)

Автомобиль с краном-манипулятором ИФ 300С-06 (на шасси автомобиля КрАЗ-260В)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИФ 300С-06 (на шасси транспортного средства КрАЗ-260В с полуприцепом ЧМЗАП-9906У1)

Автомобиль с краном-манипулятором ИФ 300С-09 (на шасси транспортного средства КрАЗ-6446 с полуприцепом НЕФАЗ-96334-09)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИК 1501 (на шасси автомобиля КамАЗ-43118-13)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ПК 1502 (на шасси автомобиля КамАЗ-43118-13)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИК 1504 (на шасси автомобиля-тягача седельного КамАЗ-44108-000010-13)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИК 1503 (на шасси автомобиля УРАЛ-44202-0325-31)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИК 1504 (на шасси автомобиля КамАЗ-44108-13 с полуприцепом НЕФАЗ-96334-17)

Рис. 4. Продолжение

Автомобиль с краном-манипулятором ИК 1503 (на шасси автомобиля УРАЛ-44202-0325-31 с полуприцепом НЕФАЗ-96334-09)

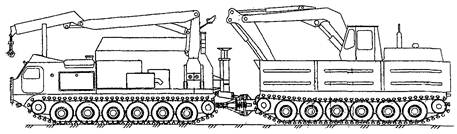

Рис. 4. Продолжение

Грузоподъемный кран-манипулятор ИФ 300С-11 (на шасси двухзвенного транспортера-экскаватора ДТ-30ПКЭ1)

Рис. 4. Окончание

Кран-манипулятор тракторный ИК 506 (на шасси трактора Б-170 М.01.Е)

Кран-манипулятор тракторный ИК 1509 (на шасси трактора Т 10.1111-12)

При этом кран-манипулятор в отличие от стрелового крана не вывешивают на дополнительных опорах, а только ограничивают наклон крана-манипулятора при работе на колесах.

В зависимости от условий работы крана-манипулятора «складывается» переменное ребро опрокидывания:

кран может поднимать малые грузы, тогда момент от груза намного меньше момента от собственной массы крана и в этом случае кран опирается на колеса (при этом наклон незначительный и дополнительные опоры не воспринимают нагрузок);

кран может поднимать предельные грузы, тогда момент от массы груза равен (близок) моменту от собственной массы, и кран-манипулятор опирается не только на колеса, но и на дополнительные опоры (при этом наклон увеличивается и опирание происходит на дополнительные опоры).

Соответственно ребро опрокидывания будет изменяться:

при подъемах малых грузов ребро опрокидывания крана-манипулятора будет проходить через центры колес;

при подъеме предельных грузов ребро опрокидывания будет проходить через колеса и дополнительные опоры.

Все указанные особенности объясняются прежде всего начальными условиями, которые учитываются при проектировании кранов-манипуляторов как простой, компактной, транспортабельной конструкции, главные из которых следующие:

возможно малая масса КМУ;

возможно больший груз, который может перевезти базовый автомобиль;

рекомендуемое отношение массы КМУ к массе базового шасси 10 - 15 %.

Другие особенности кранов-манипуляторов состоят в конструкции подвески груза к стреловому оборудованию.

Различают краны-манипуляторы:

с шарнирной подвеской груза (крюк закрепляется на шарнирной подвеске на оголовке стрелы);

с гибкой подвеской груза (крюковая подвеска подвешивается на канатах полиспаста грузовой лебедки).

При применении гибкой подвески груза кран-манипулятор получает дополнительные преимущества, его монтажные качества при выполнении грузовых работ значительно улучшаются - перемещение груза при оснащении лебедкой можно производить исключительно в вертикальной плоскости, вдоль оси грузового полиспаста. Гибкая подвеска незаменима, например при работе с опасными грузами, при выполнении сборного строительства.

2.1.2. Разработка проектов на изготовление и доизготовление кранов-манипуляторов, предназначенных для работы во взрывопожароопасных средах, должна производиться по специальным техническим заданиям, согласованным со специализированной научно-исследовательской организацией, имеющей разрешение (лицензию) Госгортехнадзора России. Проектом должны быть предусмотрены меры по созданию безопасных условий для работы крана-манипулятора в такой среде.

Возможность работы крана-манипулятора во взрывопожароопасной среде (с указанием категории среды) должна быть указана в его паспорте, а также в руководстве по эксплуатации.

Пожароопасными зонами внутри или вне помещений являются зоны, в которых при нормальном технологическом процессе либо при его нарушениях постоянно или периодически появляются опасные горючие вещества (жидкости, пыль или твердые вещества). Эти зоны в соответствии с Правилами устройства электроустановок (ПУЭ) подразделяются на классы, характеризующиеся возможностью появления тех или иных горючих веществ внутри помещений:

II - II (горючая пыль);

II - IIа (твердые горючие вещества);

II - III (горючие жидкости или вещества).

В Правилах устройства электроустановок дается следующая классификация взрывоопасных зон.

Внутри помещений:

B-I - с выделением горючих газов и паров, с образованием взрывоопасных смесей при нормальных условиях работы;

B-Ia и В-Iб - то же, но при авариях и неисправностях;

В-II - с выделением горючей пыли и волокон, образующих взрывоопасные смеси, при нормальных условиях работы;

В-IIа - то же при авариях и неисправностях.

Вне помещений:

В-Iг - с выделением газов и паров.

В соответствии с этими категориями и производится выбор электрооборудования.

Электрооборудование, особенно искрящее при работе, рекомендуется выносить за пределы взрывоопасных зон.

Для кранов во взрывобезопасном исполнении применяют следующие основные виды взрывозащиты:

применение взрывонепроницаемой оболочки;

применение искробезопасной оболочки электрической цепи;

заполнение или продувка оболочки под избыточным давлением;

использование аппаратов с масляным заполнением;

защита электрических машин от перегрузок и повышенной температуры нагрева, вынос искрящей электроаппаратуры за пределы взрывоопасных зон;

использование проводов и кабелей только с медными жилами и в резиновой маслобензостойкой оболочке, не распространяющей горение;

обеспечение токоподвода с помощью гибкого кабеля (использование кабельных барабанов запрещается).

Все механические детали и узлы проектируются таким образом, чтобы исключить искрообразование при трении и соударениях. В этих целях трущиеся детали и соударяющиеся элементы облицовываются неискрящими материалами (латунь, резина, древесина), а канаты покрываются консистентными смазками.

Основным документом, в соответствии с которым выбирается электрооборудование кранов-манипуляторов, производятся его монтаж, токоподвод и заземление (в случае основного электропривода), являются ПУЭ.

В состав электрооборудования кранов-манипуляторов входят токоподводящие устройства, электродвигатели, аппараты управления и защиты, приборы отопления, освещения и другие электротехнические устройства.

2.1.3. При проектировании кранов-манипуляторов, предназначенных для эксплуатации в исполнении У по ГОСТ 15150, должна предусматриваться температура рабочего состояния до -40 °C, нерабочего состояния и хранения не ниже -50 °C.

При проектировании кранов-манипуляторов, предназначенных для эксплуатации при температуре ниже -40 °C, должно предусматриваться исполнение ХЛ по ГОСТ 15150.

Более 52 % территории нашей страны находится севернее изотермы января -20 °C, продолжительность зимнего периода в северных районах превышает 200 сут., а в высоких широтах - 300 сут. Глубина сезонного промерзания грунта составляет 1,5 - 3 м, значительная часть территории покрыта вечномерзлыми грунтами.

Основным нормативным документом, устанавливающим исполнение, категорию, условия эксплуатации, хранения и транспортирования технических изделий в зависимости от воздействия климатических факторов внешней среды, является ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории. Условия хранения и транспортирования в части воздействия климатических факторов внешней среды».

В соответствии с ГОСТ 15150-69 критерием районирования территории страны является температура воздуха. На территории России выделено два макроклиматических района:

макроклиматический район с умеренным климатом, где средняя из ежегодных абсолютных минимумов температура воздуха равна -45 °C;

макроклиматический район с холодным климатом, где средняя из ежегодных абсолютных минимумов температура воздуха ниже -45 °C.

Соответственно микроклиматическим районам на территории России для технических изделий установлены следующие климатические исполнения:

для макроклиматического района с умеренным климатом - исполнение У; для обоих макроклиматических районов (с умеренным и холодным климатом) - исполнение УХЛ;

с холодным климатом - исполнение ХЛ.

Если основным назначением изделия является эксплуатация в районе с холодным климатом и экономически нецелесообразно его использование вне пределов этого района, вместо исполнения УХЛ рекомендуется исполнение ХЛ.

Для кранов-манипуляторов в исполнении ХЛ (УХЛ), эксплуатирующихся всегда на открытом воздухе, установлен диапазон температур окружающего воздуха, при котором машины должны сохранять потребительские свойства от +40 °C до -60 °C.

По причинам экономической и технической целесообразности и по согласованию с заказчиком в ряде случаев допускается ограничивать нижний диапазон температур. Однако элементы кранов-манипуляторов должны рассчитываться на воздействие всего диапазона рабочих температур при перерывах в работе (эксплуатация в нерабочем состоянии), в том числе при транспортировании и хранении.

Помимо температуры воздуха ГОСТ 15150-69 нормируются также дифференцированно по климатическим исполнениям кранов-манипуляторов значения относительной влажности.

Значения других факторов - атмосферного давления, плотности потока солнечной радиации, интенсивности осадков, плотности озона, скорости ветра, снежной пыли приведены вне связи с видом исполнения и устанавливаются при необходимости в зависимости от условий эксплуатации в техническом задании на проектирование.

2.1.4. Грузоподъемность, грузовой момент и другие параметры, а также габариты крана-манипулятора должны соответствовать государственным стандартам, а при их отсутствии - нормативным документам, разработанным головной научно-исследовательской организацией, или техническим условиям.

В настоящее время основные параметры кранов-манипуляторов не регламентируются ГОСТами. При проектировании необходимо руководствоваться требованиями Правил и нормативными документами.

В соответствии с международной практикой в Правилах указана одна из грузоподъемностей - «нетто», равная массе груза, непосредственно приложенного к крюку (то есть при определении суммарной грузоподъемности учитываются съемные грузозахватные приспособления).

При оснащении крана-манипулятора, например грейфером кран-манипулятор (его устойчивость) рассчитан на подъем суммарной массы грейфера и массы сыпучего или другого груза, находящегося в нем.

Такой выбор грузоподъемности особенно важен для кранов-манипуляторов малой грузоподъемности, оснащенных крюком с шарнирной подвеской.

При проектировании кранов-манипуляторов важно отнести их к тому и иному режиму использования и нагружения.

Один и тот же кран-манипулятор будет служить разное время в зависимости от того, как часто он используется, и какие нагрузки при этом испытывает.

Классификация кранов-манипуляторов (как и всех грузоподъемных машин) определяется Правилами, ИСО 4301 и ГОСТ 25546.

Класс использования Kp зависит от большого числа рабочих циклов за срок службы крана и определяется по указанным нормативным документам.

![]()

где Ci - среднее число циклов работы;

CT - суммарное число рабочих циклов;

Pi - масса поднимаемого груза;

Pmax - масса наибольшего груза, который разрешается поднять крану-манипулятору.

Под рабочим циклом понимается период времени, который начинается с момента, когда кран готов к подъему груза, и заканчивается, когда кран готов к подъему следующего груза.

Режим нагружения Km связан со среднекубическим значением нагрузки на крюке в усредненном рабочем цикле (с номинальным коэффициентом распределения нагрузок Kp) и определяется по нормативным документам:

![]()

где Tti - средняя продолжительность использования механизма с массой поднимаемого груза Pi;

TtT - общая продолжительность использования механизма.

По принятым значениям класса использования и режима нагружения определяют группу классификации крана-манипулятора в целом.

Таким образом, группа классификации характеризует кран в целом по степени использования и степени действующих на него нагрузок.

Краны-манипуляторы относят к группе классификации A3.

Эта группа классификации используется при выборе канатов, коэффициентов запасов при расчетах.

Отметим также, что для грузоподъемных машин, работающих по группе A3, принято расчет усталости не проводить, так как малоцикловое (редкое использование) нагружение крана не приводит к усталости металла. Разрушения кранов-манипуляторов происходят из-за полученных повреждений, деформаций, коррозии и т.п.

2.1.5. Краны-манипуляторы должны быть устойчивы в рабочем состоянии. Устойчивость кранов-манипуляторов должна быть проверена расчетом в соответствии с нормативными документами, разработанными головной научно-исследовательской организацией и согласованными с Госгортехнадзором России.

Основными эксплуатационными характеристиками кранов-манипуляторов являются:

грузовой момент;

грузоподъемность при максимальном/минимальном вылетах;

высота подъема;

масса КМУ;

масса крана-манипулятора.

На стадии проектирования кранов-манипуляторов параметры, установленные техническим заданием, подтверждаются расчетами:

прочности узлов КМУ и элементов ее соединения с базовой машиной;

устойчивости против опрокидывания;

подтверждения выполнения требований Правил и обоснования применения комплектующих изделий.

Расчет металлических конструкций на прочность

В расчетах на прочность должна быть представлена следующая информация:

тип крана-манипулятора и его назначение;

схемы элементов несущей системы, отражающие условия их работы, включая расчетные схемы нагрузок и поперечные сечения с основными размерами;

условия нагружения, включая наклон основания крана-манипулятора;

сведения о материале элементов конструкции и их соединений.

При расчете на прочность металлических конструкций необходимо соблюдение следующих условий:

исходные данные для расчета должны соответствовать конструкторской и эксплуатационной документации на кран-манипулятор;

геометрические характеристики конструкции должны определяться без учета ее деформаций;

взаимное положение частей рабочего оборудования КМ должно приниматься наиболее неблагоприятным из числа возможных при заданных вылете и высоте подъема груза. Рассмотрение случая подъема при максимальной высоте обязательно;

при составлении расчетной схемы следует учитывать зазоры между подвижными элементами оборудования;

при определении усилий в стреловом оборудовании и колонне они должны рассматриваться совместно (в одной расчетной схеме). Расчет колонны и стрелового оборудования должен выполняться с учетом геометрической нелинейности (то есть по деформированной схеме). Общую устойчивость стрелового оборудования и колонны не проверяют;

металлические конструкции КМУ должны быть изготовлены с применением конструктивных решений, при которых величина эффективных коэффициентов концентрации в соединениях минимальна;

проверка этих конструкций на усталость не требуется.

Выбор нагрузок при расчетах

В расчете крана-манипулятора должны учитываться следующие нагрузки.

Регулярные нагрузки:

собственная масса конструкции;

масса груза;

динамические нагрузки, возникающие при работе крана-манипулятора (в том числе и центробежные силы).

Случайные нагрузки:

ветровые нагрузки рабочего состояния;

нагрузки от наклона;

нагрузки на лестницы, площадки и поручни.

Исключительные нагрузки:

испытательные нагрузки;

другие нагрузки (в том числе и нагрузки, вызванные внезапными остановками движений крана-манипулятора механическими устройствами).

В расчете должны быть рассмотрены следующие комбинации нагрузок.

Комбинации типа А:

регулярные нагрузки (А1 - подъем груза лебедкой, А2 - подъем груза стрелой с поворотом крана).

Комбинации типа В:

совместное действие регулярных и случайных нагрузок (В1 - подъем груза лебедкой и ветер, В2 - подъем груза стрелой и ветер).

Комбинации типа C:

совместное действие регулярных и одной из исключительных нагрузок.

В расчете должны быть учтены нагрузки в различных комбинациях. Направления нагрузок в каждой комбинации должны приниматься наиболее неблагоприятными для рассчитываемой конструкции.

При повороте стрелы должны быть учтены тангенциальные и радиальные динамические нагрузки.

Нагрузка от наклона основания крана-манипулятора принимается совпадающей с направлением ветра. Величина наклона принимается в соответствии с указаниями паспорта или руководства по эксплуатации крана-манипулятора. При отсутствии в указанных документах сведений о допустимом наклоне его величина принимается равной 3°.

Расчетная масса груза принимается по графикам и таблицам грузоподъемности, приведенным в эксплуатационной документации.

Проверка прочности металлических конструкций

Напряжения в элементах металлоконструкций и проверка устойчивости элементов металлоконструкций должны определяться в соответствии с указаниями СНиП II-23-81, РД 24.225-96.

Для обеспечения прочности элементов металлической конструкции от действия максимальных нагрузок должны выполняться условия:

s £ [s];

t £ [t],

где s, t - суммарные нормальные и касательные напряжения в элементе от действующих нагрузок соответственно;

[s], [t] - допускаемые нормальные и касательные напряжения.

Допускаемые нормальные напряжения для элементов металлоконструкций должны определяться по формуле

[s] = sg/n,

где sт - предел текучести стали;

n - коэффициент, принимаемый по таблице

|

Комбинация нагрузок |

A |

B |

C |

|

n |

1,5 |

1,33 |

1,25 |

Допускаемые касательные напряжения для элементов металлоконструкций должны определяться по формуле:

[t] = 0,58[s].

Расчет устойчивости крана-манипулятора против опрокидывания

Исходные данные для расчета должны соответствовать конструкторской и эксплуатационной документации на кран-манипулятор.

Для обеспечения грузовой устойчивости крана-манипулятора должно выполняться условие

Kу > 1,

где Kу = Mу/Mо,

здесь Му - удерживающий момент;

Mо - опрокидывающий момент.

Удерживающий момент Му для крана-манипулятора с КМУ, размещенной между кабиной и кузовом автомобиля, должен вычисляться по формуле

My = Ga f + Gm (c - a),

где Ga - вес ненагруженного автомобиля без КМУ, водителя и топлива в топливном баке;

Gm - вес КМУ и узлов дооборудования;

f - расстояние от центра тяжести автомобиля до ребра опрокидывания;

c - расстояние от оси колонны КМУ до ребра опрокидывания;

а - расстояние между центром тяжести КМУ и осью колонны.

Опрокидывающий момент Мо для крана-манипулятора с КМУ, размещенной между кабиной и кузовом автомобиля, должен вычисляться по формуле

Mo = (1,25P + 0,1Gc) (b - c),

где Р - вес груза;

Gc - вес стрелового оборудования, приведенный к оголовку стрелы;

b - вылет.

Удерживающий момент Mу для крана-манипулятора с КМУ, размещенной сзади автомобиля, должен вычисляться по формуле

Mу = Ga1kd/h + Gm(с - а),

где Ga1 - вес ненагруженного автомобиля без КМУ, водителя и топлива в топливном баке, приведенный к задней оси (под задней осью для трехосного автомобиля подразумевается центр задней пары осей);

d - межосевое расстояние автомобиля;

h - расстояние от передней оси автомобиля до выносных опор;

k - расстояние от ребра опрокидывания до точки пересечения оси автомобиля с линией, соединяющей выносные опоры.

Опрокидывающий момент Мо для крана-манипулятора с КМУ, размещенной сзади автомобиля, должен вычисляться по формуле

Mo = (1,4P + 0,1Gc) (b - c).

Коэффициент при нагрузке P принят более высоким, чем в случае КМУ, смонтированной за кабиной, чтобы скомпенсировать более существенные деформации шасси.

Ребра опрокидывания должны приниматься в соответствии со схемой опирания.

Нагрузки на оси от веса автомобиля должны определяться для ненагруженного автомобиля без водителя и с незаполненным топливным баком.

Проверка расчета крана-манипулятора на устойчивость при испытаниях

При испытаниях автомобиль должен быть без груза и без водителя, топливный бак должен быть наполнен не более чем на одну треть. Давление в колесах должно соответствовать инструкции с допуском ±3 %.

Испытания должны быть проведены при положении КМУ, соответствующем минимальному значению коэффициента Kу.

Испытания следует проводить на горизонтальной площадке с твердым покрытием, допустимое отклонение от горизонтали ±0,5 %.

Во время испытаний скорость ветра не должна превышать 8,3 м/с (30 км/ч).

При испытании на устойчивость крана испытательную нагрузку определяют по формуле

Ри = 1,25Р + 0,1Gc,

где Gc - масса стрелового оборудования, приведенная к головке стрелы, определяется по следующей зависимости:

![]()

здесь m - вылет центра тяжести для стрелового оборудования;

J - вылет стрелы;

G - масса стрелового оборудования.

В таблице приведены значения испытательных нагрузок, грузов и положений стрелы в плане, которые используются при испытаниях на устойчивость крана-манипулятора ИК 1501.

|

Вылет, м |

12,4 |

12,4 |

|

Номинальная нагрузка Р, кг |

500 |

500 |

|

Расчетная нагрузка |

668 |

668 |

|

1,25P + 0,1F, кг |

||

|

Угол стрелы в плане, град |

255 |

105 |

Допускается совмещение испытания на устойчивость со статическими испытаниями с параметрами в соответствии с таблицей.

Кран считается выдержавшим испытания, если не произойдет его опрокидывания при статическом приложении груза (нагрузки) на крюке или грузозахватном устройстве. Отрыв выносных опор или колес автомобиля от опорной поверхности критерием потери устойчивости не является.

2.1.11. Металлические конструкции и детали крана-манипулятора должны быть предохранены от коррозии. В коробчатых и трубчатых металлоконструкциях кранов-манипуляторов, работающих на открытом воздухе, должны быть предусмотрены устройства против скопления в них влаги.

В коробчатых и трубчатых металлоконструкциях кранов-манипуляторов в результате атмосферных осадков может накапливаться вода, которая при отрицательной температуре замерзает, что приводит к разрушению металлоконструкций. Кроме того, под действием влаги ускоряется процесс коррозии металлоконструкций.

Для удаления конденсата (воды) из «карманов» в трубчатых и коробчатых металлоконструкциях предусматривают специальные отверстия или такие конструкции выполняют водонепроницаемыми. Для защиты металлоконструкций от коррозионных разрушений используются лакокрасочные покрытия.

Материалы при проектировании металлоконструкций кранов и их элементов должны применяться в соответствии с государственными стандартами и другими нормативными документами.

Новые материалы могут применяться при проектировании кранов и их элементов по рекомендации головной организации с обязательным согласованием с Ростехнадзором.

Выбор материалов при проектировании металлоконструкций должен производиться с учетом нижних предельных значений температур окружающей среды для рабочего и нерабочего состояний крана-манипулятора, степени нагруженности элементов и агрессивности окружающей среды.

2.1.15. Конструкция гидросистемы должна исключать возможность:

а) повреждения гидрооборудования;

б) разрыва трубопроводов, рукавов, их соединений, повреждение их элементов от соприкосновения с металлоконструкциями.

2.1.16. Соединения трубопроводов, в том числе рукавов, и места подключения приборов должны быть герметичными.

Гидрооборудование кранов-манипуляторов должно соответствовать требованиям безопасности к гидрооборудованию, Правилам, государственным стандартам и другим нормативным документам.

Конструкция гидравлической системы должна исключать возможность:

самопроизвольного опускания груза в аварийных ситуациях (падение давления, разрыв трубопровода, нарушение герметичности соединений, остановка двигателя и др.). Приводные механизмы должны останавливаться при нахождении элементов управления в любом из возможных положений;

повреждения элементов гидропривода (трубопроводов, рукавов, их соединений) при соприкосновении с элементами металлоконструкций.

2.1.22. Каждый гидравлический контур следует предохранять от недопустимого давления предохранительным клапаном, отрегулированным на требуемое давление. Отрегулированные гидроклапаны должны быть опломбированы. Гидравлические контуры, предохраняемые от превышения давления, могут иметь один общий предохранительный клапан.

Между насосом и предохранительным клапаном не допускается устанавливать запорную арматуру.

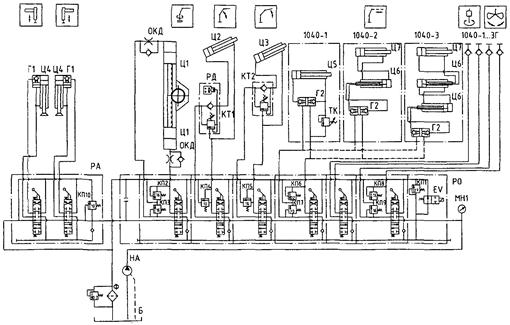

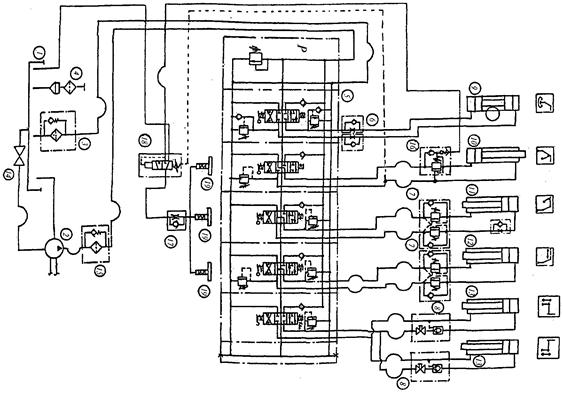

Гидравлические системы современных кранов-манипуляторов оснащаются предохранительными клапанами, запорными устройствами, гидрозамками, гидрораспределителями и другими предохранительными и защитными устройствами. На рис. 5 в качестве примера приведена гидравлическая схема крана-манипулятора БАКМ 1040-3.

Гидравлический привод крана-манипулятора выполнен по открытой однонасосной схеме с фильтрацией сливного потока.

Для выполнения всех рабочих операций (движений), для установки крана-манипулятора на выносные опоры, а также для приведения его в транспортное и рабочее положение используются гидроцилиндры.

Регулирование скоростей рабочих движений обеспечивает оператор дросселированием потока рабочей жидкости в каналах гидрораспределителя и изменением частоты вращения гидронасоса.

2.2. Грузозахватные органы

2.2.2. Крепление крюка к траверсе должно исключать самопроизвольное отвинчивание гайки. Если стопорение гайки производится планкой, то она должна вкладываться в пазы, профрезерованные в верхней части хвостовика крюка и гайки, и фиксироваться в пазах болтом (болтами) без возможности самопроизвольного отвертывания. Допускается стопорение гайки крюков грузоподъемностью менее 5 т производить штифтами.

Рис. 5. Схема гидравлическая принципиальная:

Б - гидробак; НА - гидронасос; РО - гидрораспределитель основных операций, Q = 45 л/мин; ОКД - дроссель с обратным клапаном; КТ1, КТ2 - клапан запорно-тормозной; РД - реле давления; П - гидрозамок односторонний; Г2 - гидрозамок двухсторонний; ТК - термоклапан; Ф - фильтр магистральный; Ц1 - Ц7 - гидроцилиндры; МН1 - манометр диагностический; РА - гидрораспределитель аутригерный; КП1 - КП10 - клапаны предохранительные; EV - электромагнитный клапан разгрузки

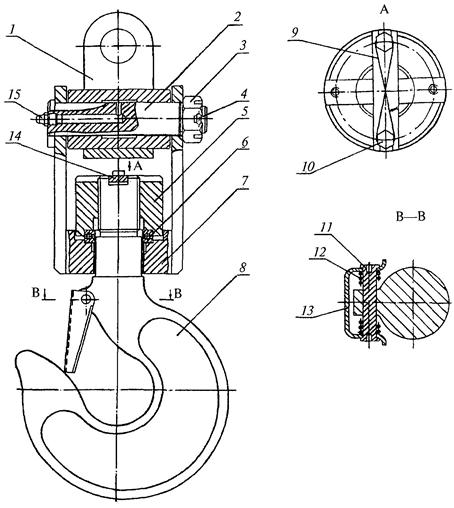

На кранах-манипуляторах применяются в основном однорогие крюки, изготавливаемые ковкой или штамповкой в соответствии с государственными стандартами и нормативными документами. Для кранов-манипуляторов крепление крюка в траверсе (крюковой подвеске) имеет важное значение. При подъеме или перемещении из-за ненадежного крепления крюка в крюковой обойме имеют место аварийные ситуации. Разрыв крепежного устройства крюка неизбежно связан с падением груза.

Многолетний опыт эксплуатации кранов-манипуляторов показывает, что наиболее надежным креплением является стопорение гайки на хвостовике крюка при помощи стопорной планки. В качестве примера на рис. 6 изображена подвеска крюковая грузоподъемностью свыше 5 т, в которой грузовой крюк крана-манипулятора закреплен с помощью планки 14, зафиксированной в пазу болтами 10.

2.2.3. Грузовые крюки должны иметь предохранительные замки, предотвращающие самопроизвольное выпадение съемных грузозахватных приспособлений. Замки для крюков должны изготавливаться по ГОСТ 12840.

Грузовые крюки грузоподъемностью более 3 т должны быть установлены на подшипниках качения.

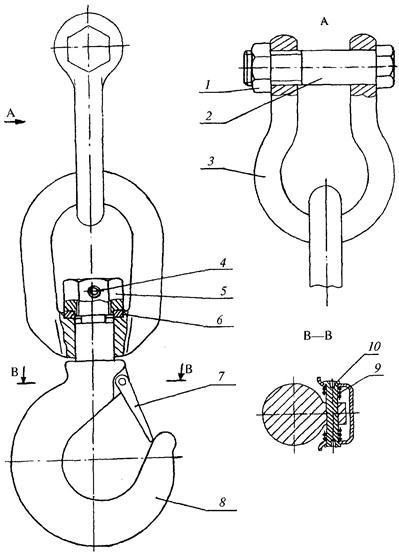

При выполнении кранами-манипуляторами строительно-монтажных и других работ грузозахватные приспособления, находящиеся в зеве крюка, подвергаются раскачке, ударам и другим динамическим нагрузкам, в результате которых грузозахватное приспособление выпадает из крюка. Для предотвращения выпадения грузозахватных приспособлений с грузом крюки кранов-манипуляторов оснащаются предохранительными замками. На рис. 7 изображена подвеска крюковая крана-манипулятора грузоподъемностью до 3 т, стопорение хвостовика крюка выполнено с помощью штифта 10. Крюк 8 оснащен предохранительной защелкой 7.

Рис. 6. Подвеска крюковая грузоподъемностью свыше 5 т:

1 - серьга; 2 - ось; 3 - гайка корончатая; 4 - шплинт; 5 - гайка; 6 - подшипник упорный; 7 - подвеска; 8 - крюк; 9 - проволока; 10 - болт; 11 - штифт; 12 - пружина; 13 - защелка; 14 - планка; 15 - масленка

Рис. 7. Подвеска крюковая грузоподъемностью до 3 т:

1 - гайка; 2 - болт; 3 - серьга; 4 - штифт; 5 - гайка; 6 - шайба; 7 - предохранительная защелка; 8 - крюк; 9 - пружина; 10 - штифт

2.2.6. Конструкция грейфера должна исключать самопроизвольное его раскрытие.

На рис. 8 показана конструкция съемного грейфера ГР450 к кранам-манипуляторам ЗАО «ИНМАН», предназначенного для погрузки-разгрузки навалочных грузов (песок, гравий, щебенка и т.п.).

Грейфер устанавливается вместо грузового крюка и подключается к гидросистеме крана-манипулятора с помощью быстрых разъемов. Полноповоротный ротатор 1 позволяет поворачивать грейфер в процессе погрузки-разгрузки навалочных грузов. Гидроцилиндр 3, установленный на несущей траверсе 2, позволяет закрывать и раскрывать челюсти грейфера в процессе производства работ.

Кинематическая схема грейфера разработана таким образом, что нагрузка от груза, находящегося в грейфере, работает на закрытие челюстей грейфера и самопроизвольное его раскрытие невозможно без приложения усилия раскрытия гидроцилиндром 3. Этим предотвращается возможность высыпания (падения) груза в результате обрыва рукавов или падения давления в гидросистеме крана-манипулятора.

2.3. Канаты

2.3.1. Стальные канаты, применяемые на кранах-манипуляторах в качестве грузовых и стреловых, должны отвечать государственным стандартам и иметь сертификат или копию сертификата предприятия - изготовителя канатов об их испытании в соответствии с ГОСТ 3241. При получении канатов, не снабженных сертификатом, они должны быть подвергнуты испытанию в соответствии с ГОСТ 3241. Канаты, не снабженные сертификатом или свидетельством об их испытании, к использованию не допускаются.

Стальные канаты применяются на кранах-манипуляторах с гибкой (канатной) подвеской грузозахватного органа. Таких кранов-манипуляторов выпускается изготовителями и находится в эксплуатации в незначительном количестве около 2 % всех находящихся в эксплуатации кранов-манипуляторов.

Рис. 8. Грейфер ГР450:

1 - ротатор; 2 - несущая траверса; 3 - гидроцилиндр

В грузовых полиспастах кранов-манипуляторов с гибкой подвеской крюка применяют канаты различной конструкции, которые отличаются по направлению свивки проволок в канате, прочностью проволок, из которых изготовлен канат.

При односторонней свивке канаты обладают большей гибкостью и лучше сопротивляются износу, при крестовой свивке канат меньше скручивается при больших длинах.

Выпускаемые канаты также подразделяются на канаты с точечным касанием (ТК) проволок и канаты с линейным касанием (ЛК) проволок между слоями. Основное преимущество канатов ЛК перед канатами ТК заключается в сочетании гибкости с высокой износоустойчивостью и большей прочностью при одинаковых прочих условиях.

С учетом сказанного на кранах-манипуляторах, оснащенных лебедками, применяются канаты крестовой свивки типа ЛК, так как они меньше закручиваются при подъеме грузов на большие высоты.

При получении каната он должен быть испытан в соответствии с ГОСТ 3241-91 и его сертификатом.

2.3.6. Выбор стальных канатов должен производиться по нормативным документам. При проектировании, а также перед установкой на кран канаты должны быть проверены расчетом по формуле

![]()

где F0 - разрывное усилие каната в целом, принимаемое по сертификату на канат, Н;

Zp - минимальный коэффициент использования каната, определяемый по табл. 1;

S - наибольшее натяжение ветви каната, определенное без учета динамических нагрузок, но с учетом КПД канатно-блочной системы и указанное в паспорте крана-манипулятора, Н.

Таблица 1

Минимальные коэффициенты использования канатов

|

Рабочее состояние |

Монтаж |

||||

|

канаты |

|||||

|

подвижные |

неподвижные |

подвижные |

неподвижные |

||

|

по ИСО 4301-1 |

по ГОСТ 25835 |

Zp |

|||

|

М3 |

1М |

3,55 |

3,0 |

3,05 |

2,73 |

|

М4 |

2М |

4,00 |

3,5 |

||

|

М5 |

3М |

4,50 |

4,0 |

||

|

М6 |

4М |

5,60 |

4,5 |

||

Если в сертификате испытания каната дано только суммарное разрывное усилие проволок каната, величина F0 может быть определена путем умножения суммарного разрывного усилия на 0,83.

По приведенной выше формуле выбираются канаты в зависимости от классификации режима использования механизмов кранов-манипуляторов не выше М3 по международному стандарту ИСО 4301-1:1986.

2.5. Барабаны, блоки и звездочки

2.5.1. Минимальные диаметры барабана, блока и уравнительного блока, огибаемых стальными канатами, определяются по формулам:

D1 ³ h1d; D1 ³ h1d; D1 ³ h1d,

где D1, D2, D3 - диаметр соответственно барабана, блока и уравнительного блока по осевой линии навитого каната, мм;

h1, h2, h3 - коэффициенты для определения диаметров соответственно барабана, блока, уравнительного блока по осевой линии навитого каната, мм (табл. 3);

d - диаметр каната, мм.

Барабаны и блоки применяются на кранах-манипуляторах с гибкой канатной подвеской.

Барабаны служат для навивки канатов и преобразования крутящего момента на валу барабана в тяговое усилие в канате. Они имеют цилиндрическую форму и являются исполнительным органом грузовой лебедки.

Диаметр барабана следует устанавливать из его минимального соотношения с диаметром каната - 1:16.

Блоки служат для изменения направления каната. Они изготавливаются литыми, сварными или штампованными. Установлено соотношение диаметров блока и каната - 1:16. Для снижения износа каната его желоб может иметь полимерную вставку.

2.6. Тормоза

2.6.1. Грузовые и стреловые лебедки с машинным приводом должны быть снабжены тормозами нормально закрытого типа, автоматически размыкающимися при включении привода. Грузовые лебедки с ручным приводом должны быть снабжены автоматически действующими грузоупорными тормозами.

Краны-манипуляторы с гибкой (канатной) подвеской грузозахватного органа оснащаются грузовыми и стреловыми лебедками. Механизмы подъема груза и изменения вылета снабжаются тормозами нормально закрытого типа (при отключенном приводе механизма тормоз замкнут) согласно нормативным документам.

Как правило, на кранах-манипуляторах с гибкой (канатной) подвеской грузозахватного органа применяют тормоза нормально закрытого типа.

При включении привода лебедки (что особенно важно при работе, когда на крюке грузового полиспаста подвешен груз) тормоз должен разомкнуться только после того, как привод установит соответствующее натяжение каната (в линии управления тормозом возникнет давление), равное (пропорциональное) массе поднимаемого груза. Просадка груза при подъеме не допускается. При наличии просадки груза при его подъеме тормоз (клапан линии управления) должен быть отрегулирован.

Не допускается также просадка («дрейф») груза при его удержании на весу.

Коэффициентом запаса торможения называется отношение натяжения каната (момента), создаваемого приводом, к натяжению в канате (моменту), создаваемому на барабане массой максимального поднимаемого груза.

Тормоз лебедки - основной в кране-манипуляторе.

И тормоз поворота, и тормоз ходового устройства выполняются нормально закрытыми. В механизмах поворота допускается иметь дополнительный тормоз, с помощью которого оператор (крановщик) осуществляет притормаживание. На кранах-манипуляторах с жесткой (шарнирной) подвеской грузозахватного органа с реечными механизмами поворота в качестве тормозов рекомендуется использовать дроссели.

2.9. Приборы и устройства безопасности

2.9.1. Краны-манипуляторы с машинным приводом должны быть оборудованы концевыми выключателями для автоматической остановки:

а) грузозахватного органа крана-манипулятора с канатной подвеской в крайних верхнем и нижнем положениях;

б) механизма передвижения рельсового крана-манипулятора;

в) механизма поворота для ограничения вращения, кроме реечных механизмов.

Для ограничения рабочих движений механизмов в аварийных ситуациях краны-манипуляторы с гибкой (канатной) подвеской грузозахватного органа оснащаются концевыми выключателями.

Концевой выключатель представляет собой аппарат с электрическими контактами, при размыкании которых прерывается цепь электропривода (гидропривода) и тормозного привода непосредственно или при помощи вспомогательной цепи управления. Концевые выключатели подразделяются на рычажные и шпиндельные. Широкое применение находят бесконтактные выключатели с использованием фотоэлектрических, магнитных, электромагнитных и других устройств.

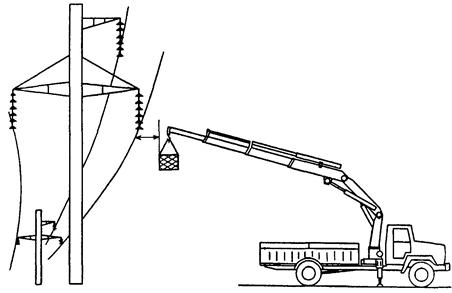

Современные краны-манипуляторы могут быть оснащены координатной защитой.

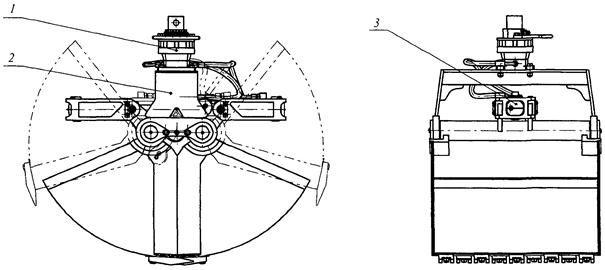

Действие координатной защиты рассмотрим на примере крана-манипулятора ИК 1505, изготовитель ЗАО «ИНМАН», оснащенного секторной координатной защитой БКЗ-03 для выполнения работ под контактными проводами электрифицированных железных дорог.

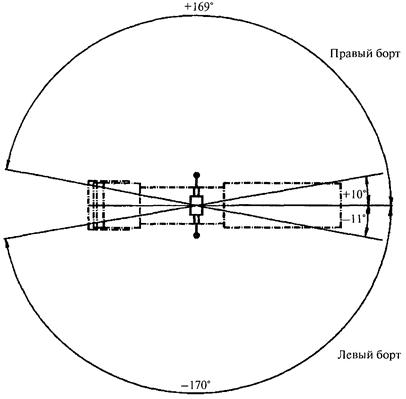

В зависимости от условий эксплуатации работа крана-манипулятора разрешается с правого борта или с левого (см. рис. 9):

правый борт - сектор от -11° до +169°;

левый борт - сектор от +10° до -170°.

В секторах от +10° до +169° и от -11° до -170° действует ограничение максимальной высоты подъема стрелы не более разрешенной (на безопасное расстояние от ЛЭП).

В секторе от +10° до -11° разрешен подъем стрелы на любую возможную высоту и ограничен поворот пределами сектора при высоте подъема стрелы более разрешенной. При высоте подъема стрелы не более разрешенной возможен поворот на правый борт в сектор от +10° до +169° или левый борт в сектор от -11° до -170° в зависимости от выбранной зоны работы.

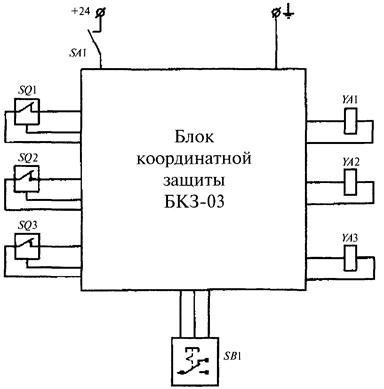

Схема соединений координатной защиты БКЗ-03 крана-манипулятора ИК 1505 приведена на рис. 10.

Кран-манипулятор в основном режиме работает без применения координатной защиты (без ограничений по высоте подъема стрелы и углу поворота).

Рис. 9. Схема ограничения зоны работы крана-манипулятора ИК 1505

Для проведения работ в опасной зоне выключателем SA1 включается координатная защита БКЗ-03, ограничивающая зону обслуживания крана-манипулятора.

Бесконтактный электромагнитный выключатель SQ1 и электрогидроклапан YA1 блокируют подъем стрелы выше предельно допустимой с сохранением возможности опускания. Выключатели SQ2, SQ3 и электрогидроклапаны YA1, YA3 блокируют поворот стрелы крана-манипулятора в правую или левую зону работы в случае, если стрела поднята выше допустимого для этих зон. Возможность поворота стрелы в обратном направлении при этом сохраняется.

Рис. 10. Схема соединений блока координатной защиты БКЗ-03 крана-манипулятора ИК 1505:

SQ1 - бесконтактный электромагнитный выключатель ограничителя высоты подъема стрелы; SQ2 - бесконтактный электромагнитный выключатель ограничителя угла поворота стрелы по ходу часовой стрелки; SQ3 - бесконтактный электромагнитный выключатель ограничителя угла поворота стрелы против хода часовой стрелки; YA1 - электрогидравлический клапан ограничителя высоты подъема стрелы; YA2 - электрогидравлический клапан ограничителя угла поворота стрелы по ходу часовой стрелки; YA3 - электрогидравлический клапан ограничителя угла поворота стрелы против хода часовой стрелки; SB4 - переключатель выбора зоны работы с левого или правого борта крана-манипулятора; SA1 - выключатель блока координатной зашиты

Переключатель SB4 переключает работу крана-манипулятора на правую или левую опасную зону.

2.9.5. Краны-манипуляторы в соответствии с техническими условиями для предупреждения их разрушения и (или) опрокидывания должны быть оборудованы ограничителем грузоподъемности (ограничителем грузового момента), автоматически отключающим механизмы подъема груза и изменения вылета в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на 10 %.

После действия ограничителя грузоподъемности должно быть возможно опускание груза или включение других механизмов для уменьшения грузового момента. Необходимость оснащения кранов-манипуляторов ограничителем грузоподъемности определяется головной научно-исследовательской организацией.

На кранах-манипуляторах с гибкой (канатной) подвеской грузозахватного органа в зависимости от их конструктивных исполнений устанавливаются ограничители грузоподъемности, применяемые на стреловых кранах:

Ограничители грузоподъемности типа ОГБ-2, ОГБ-3, ОНК-МП-120, ОНК-140, ОПГ-1-8 и другие.

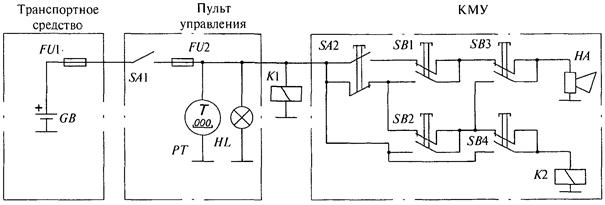

Современные краны-манипуляторы с жесткой (шарнирной) подвеской грузозахватного органа оснащают электрогидравлическими или гидравлическими ограничителями грузоподъемности (грузового момента). В качестве примера на рис. 11 приведена принципиальная электрическая схема крана-манипулятора с электрогидравлическим ограничителем грузоподъемности типа К3-2П.

В кабине транспортного средства устанавливается панель с выключателем SA1, подающим питание на электрооборудование манипулятора и включающим счетчик моточасов PT работы КМУ и контрольную лампу HL. При включении SA1 электропитание подается на электромагнитный привод K1 пневмораспределителя включения коробки отбора мощности и через нормально замкнутые контакты SA2, SB2 и SB4 - на электропривод K2 электромагнитного клапана разгрузки EV, при этом обеспечивается работа гидропривода крана-манипулятора в штатном режиме. При прекращении подачи электроэнергии на электромагнит K2 (при разрыве электрической цепи) происходит разгрузка гидронасоса, и все движения прекращаются.

Рис. 11. Схема электрическая принципиальная БАКМ 1040:

GB - аккумуляторная батарея; FU - предохранитель; FU2 - предохранитель 10 А; SA1 - выключатель; SA2 - микровыключатель реле давления; SB1, SB3 - кнопки включения звукового сигнала; SB2, SB4 - кнопки блокировки ограничителя грузоподъемности; РТ - счетчик времени наработки; HL - контрольная лампа; K1 - электромагнит пневмораспределителя; K2 - электромагнит клапана разгрузки EV; НА - звуковой сигнал

При нагрузке на манипулятор в пределах допустимой грузоподъемности нажатием кнопок SB1 или SB3 включается звуковой сигнал.

При возникновении перегрузки размыкаются нормально замкнутые контакты микровыключателя SA2 реле давления, выключается электромагнитный привод K2 и поток рабочей жидкости от насоса через электромагнитный клапан разгрузки EV перепускается в слив. Рабочее движение манипулятора прекращается, одновременно включается звуковой сигнал.

В этом случае нажатием на кнопку SB2 или SB4 в обход SA2 подается электропитание на K2 и прекращается перепускание потока жидкости в слив. Подача звукового сигнала продолжается. С нажатой кнопкой SB2 или SB4 разрешается выполнять только рабочие операции, направленные на уменьшение грузового момента. При снятии перегрузки при нажатой кнопке SB2 или SB4 подача звукового сигнала прекращается. После этого следует отпустить кнопку и продолжить работу манипулятором в штатном режиме.

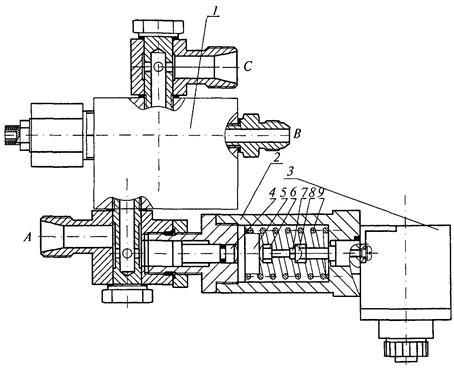

Реле давления (рис. 12) обеспечивает работу ограничителя грузоподъемности (грузового момента) крана-манипулятора по критерию давления в поршневой полости гидроцилиндра подъема стрелы. Реле давления соединено с запорно-тормозным клапаном гидроцилиндра, образуя защитный клапанный блок, в котором канал А соединен с поршневой полостью гидроцилиндра подъема рукоятки, канал В - со штоковой полостью гидроцилиндра, а канал С - с гидрораспределителем.

Рис. 12. Реле давления в сборе с запорно-тормозным клапаном:

1 - клапан запорно-тормозной; 2 - корпус реле давления; 3 - микровыключатель ДП 702; 4 - толкатель; 5 - шайба; 6 - регулировочный болт; 7 - контргайка; 8 - контровочная шайба; 9 - пружина

При повышении давления в поршневой полости гидроцилиндра подъема рукоятки выше допустимого толкатель 4, перемещаясь, сжимает пружину 9 и через шайбу 5 воздействует на шток микропереключателя SA2. Момент размыкания нормально закрытых контактов микровыключателя регулируется болтом 6, который контрится контргайкой 7 и контровочной шайбой 8.

Рабочая жидкость из гидробака Б (рис. 5) гидронасосом НА подается к гидрораспределителю основных операций РО и далее, при нейтральном положении его ручек управления, к гидрораспределителю аутригерному РА и параллельно с ним установленному клапану напорно-переливному. Сливы РО, РА и напорно-переливного клапана объединены в общую магистраль, которая непосредственно перед входом в гидробак проходит через фильтр. Фильтр снабжен предохранительным клапаном, открывающимся при загрязнении фильтроэлемента. В напорную секцию гидрораспределителя РО встроен электромагнитный клапан разгрузки EV, который в обесточенном состоянии соединяет напорную и сливную магистрали гидрораспределителя, а под током разъединяет их.

Защита манипулятора и его элементов от перегрузки осуществляется основными предохранительными клапанами гидрораспределителей РО и РА и вторичными клапанами, установленными в рабочих секциях гидрораспределителя РО и ограничивающими давление рабочих операций:

поворота колонны (Ц1);

опускания рукоятки и стрелы (штоковые полости Ц2 и Ц3);

телескопирования стрелы (Ц4 - Ц6);

в гидроцилиндре грузозахватного механизма (грейфера).

Реле давления РД в паре с электромагнитным клапаном EV выполняют функцию ограничителя грузоподъемности. При повышении давления в поршневой полости гидроцилиндра подъема рукояти Ц2 выше давления настройки РД размыкаются контакты цепи электромагнита клапана разгрузки EV, напорная магистраль от насоса соединяется со сливом. Выполнение рабочих операций в штатном режиме становится невозможным.

Гидрозамки Г1 предназначены для автоматического запирания поршневых полостей гидроцилиндров выносных опор при работе, а Г2 - для автоматического запирания поршневых и штоковых полостей гидроцилиндров выдвижения стрелы.

Запорно-тормозные клапаны КТ1 и КТ2 устанавливаются на гидроцилиндрах подъема стрелы и обеспечивают плавное опускание стрелы в режиме автоматического дросселирования потока рабочей жидкости, вытесняемой из поршневой полости гидроцилиндра, и удержание груза при нейтральном положении золотников управления.

Дроссели с обратным клапаном ОКД служат для обеспечения плавности и требуемой скорости движения поворота колонны. Диапазон регулировки дросселя от полностью закрытого положения до DР = 10 МПа при Q = 25 л/мин при полном открытии.

Диагностический манометр МН1 устанавливается на штуцер в напорной секции гидрораспределителя РО для ориентировочной проверки давления в напорной магистрали при рабочих операциях, давления регулировки предохранительных клапанов и реле давления.

В качестве примера гидравлического ограничителя грузоподъемности (грузового момента) на рис. 13 приведена гидравлическая схема краноманипуляторной установки ИМ-50 ЗАО «ИНМАН».

При повышении давления в поршневой полости гидроцилиндра первой стрелы 10 выше номинального до 10 % происходит переключение клапана 18 и давление через дроссель с обратным клапаном 17 поступает на гидроцилиндры распределителя 19. Эти гидроцилиндры, установленные на гидрораспределителе 5, переводят соответствующие золотники гидрораспределителя из рабочего положения в нейтральное. Таким образом блокируются все движения манипулятора, приводящие к увеличению грузового момента, и сохраняются все движения, позволяющие уменьшить грузовой момент.

После уменьшения грузового момента манипулятора давление в поршневой полости гидроцилиндра снижается и клапан 18 переключается в исходное состояние. При этом гидроцилиндры распределителя 19 соединяются с гидробаком и возвращаются в исходное состояние пружинами. Золотники распределителя разблокируются и возможно управление всеми движениями манипулятора. Клапан 18 контролирует также давление в штоковой полости гидроцилиндра первой стрелы 10 и предотвращает ложное срабатывание ограничителя от динамических колебаний давления в поршневой полости гидроцилиндра при работе манипулятора в нормальном режиме. Настройка давления переключения клапана 18 возможна в широком диапазоне и с высокой точностью. Все соединения и регулировочные элементы ограничителя пломбируются.

Рис. 13. Гидравлическая схема КМУ ИМ 50:

5 - гидрораспределитель; 10 - гидроцилиндр первой стрелы; 17 - дроссель с обратным клапаном; 18 - клапан переключения; 19 - гидроцилиндры распределителя

Достоинствами данного гидравлического ограничителя грузоподъемности являются:

невозможность отключения;

независимость от электрической схемы;

легкость проверки перед началом работы исправности ограничителя;

сохранение рабочего давления и возможность уменьшения грузового момента без дополнительных мер.

В качестве примера в приложении 1 приведено Руководство по эксплуатации ограничителя предельного груза ОПГ-1-8.

2.9.6. У кранов-манипуляторов, грузоподъемность которых меняется с изменением вылета, должен быть предусмотрен указатель грузоподъемности, соответствующей установленному вылету. Шкала (табло) указателя грузоподъемности должна быть отчетливо видна с рабочего места оператора (машиниста). Допускается вместо указателя устанавливать табличку.

Указатель грузоподъемности показывает грузоподъемность крана в зависимости от вылета (для чего шкала такого указателя может содержать также информацию о вылете) и позволяет визуально определить массу груза, который может быть поднят при данном положении стрелы. Краны-манипуляторы с гибкой (канатной) подвеской грузозахватного органа оснащаются механическими, электрическими и электронными (со световыми табло) указателями грузоподъемности.

На кранах-манипуляторах с жесткой (шарнирной) подвеской грузозахватного органа устанавливают табличку с указанием вылета и грузоподъемности согласно паспортной характеристике крана-манипулятора.

2.9.7. На кране-манипуляторе в соответствии с техническими условиями должны быть установлены указатели угла наклона (креномеры, сигнализаторы крена).

Для контроля установки крана-манипулятора с гибкой (канатной) подвеской грузозахватного органа и оснащенного четырьмя выносными опорами в горизонтальном положении устанавливаются указатели наклона (креномеры) либо сигнализаторы.

В зависимости от конструктивных исполнений кранов-манипуляторов применяются креномеры маятниковые, жидкостные, электрические.

2.10. Кабины и пульты управления

2.10.1. Кабины и пульты управления кранов-манипуляторов должны соответствовать требованиям настоящих Правил, государственных стандартов и других нормативных документов. Необходимость установки кабины определяется техническим заданием.

Кабинами для управления, как правило, оснащаются краны-манипуляторы с гибкой (канатной) подвеской грузозахватного органа.

В зависимости от конструктивного исполнения и грузоподъемности крана-манипулятора проектируется кабина управления с учетом требований Правил, нормативных документов, ГОСТ 22827-85 «Краны стреловые самоходные общего назначения» и технических условий.

Краны-манипуляторы с жесткой (шарнирной) подвеской грузозахватного органа не имеют кабин управления, они оснащаются аппаратами для управления с пола (земли) или с кресла оператора, расположенного на колонне (высоте), например крана-манипулятора БАКМ 1040.

Управление механизмами и рабочими движениями осуществляется рычагами, расположенными по обе стороны шасси автомобиля. Рычаги связаны с золотниками гидрораспределителей и между собой регулируемыми тягами.

Направление движения рычагов и соответствующее рабочее движение механизма указаны на рукоятках управления.

Механизм работает в течение того времени, пока рычаг управления выведен из нейтрального положения. Скорость выполнения операции зависит от величины хода рычага и оборотов двигателя.

Изменение частоты вращения двигателя при работе осуществляется рычагами управления топливоподачей, расположенными по обе стороны крана-манипулятора. Рычаги соединены между собой валиком, на котором установлен поводок, связанный стальным канатом с рычагом или педалью управления топливоподачей двигателя транспортного средства.

Рычаг управления топливоподачей обеспечивает бесступенчатое регулирование и фиксацию в любом положении выбранной частоты вращения двигателя. Фиксация рычага осуществляется постоянно замкнутым дисковым тормозом, смонтированным на валике управления.

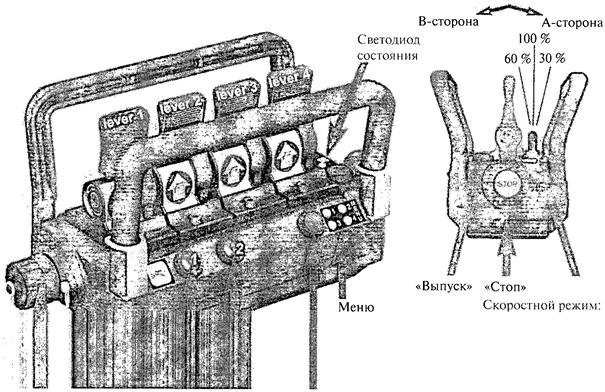

Современные краны-манипуляторы могут оснащаться дистанционными пультами управления, кабельными или беспроводными (радиоуправление).

На рис. 14 показан пульт дистанционного управления MD-4f к краноманипуляторным установкам ИМ 150 ЗАО «ИНМАН». Пульт дистанционного управления подключается к КМУ кабелем длиной до 30 м. Управление возможно только конкретным пультом управления и невозможно любым другим аналогичным пультом, так как в конструкции предусмотрена система распознавания своего пульта. Данный пульт управления позволяет управлять 16 механизмами крана-манипулятора выбором одного из четырех имеющихся меню кнопкой выбора меню. В зависимости от условий производства работ можно выбрать три режима управления скоростью движения механизмов крана-манипулятора. Кнопка «Стоп» позволяет в любой момент выключить все механизмы крана-манипулятора. На пульте управления имеются кнопки включения звукового сигнала и освещения рабочей зоны. Предусмотрена возможность блокировки работы пульта на время перерывов в работе известным только оператору способом для предотвращения использования крана-манипулятора посторонними лицами.

Рис. 14. Пульт дистанционного управления MD-4f к краноманипуляторной установке ИМ 150

2.13. Грузозахватные приспособления

2.13.1. Проектирование грузозахватных приспособлений (стропов, захватов, траверс и т.п.) должны производить специализированные организации, имеющие разрешение (лицензию) Госгортехнадзора России, в соответствии с требованиями настоящих Правил и нормативных документов.

В соответствии с приказом Госгортехнадзора России от 01.02.02 № 11 «О реализации Федерального закона «О лицензировании отдельных видов деятельности» от 08.08.01 № 128-ФЗ» прекращена выдача лицензий на проектирование кранов-манипуляторов, в том числе на проектирование грузозахватных приспособлений.

При проектировании и изготовлении грузозахватных приспособлений (стропов, захватов, траверс и т.п.) необходимо руководствоваться требованиями Правил и другими нормативными документами.

На рис. 15 показана конструкция съемного гидравлического захвата ГУ-03 к кранам-манипуляторам ЗАО «ИНМАН» грузоподъемностью до 1,7 т, предназначенного для погрузки-разгрузки труб диаметром от 73 до 325 мм. Захват устанавливается вместо грузового крюка и подключается к гидросистеме крана-манипулятора с помощью быстрых разъемов.

Захват оборудован гидрозамками 5, предотвращающими его самопроизвольное раскрытие в случае обрыва рукавов высокого давления. Гидроцилиндры захвата для труб дополнительно оснащены гидравлическими компенсаторами 6, поддерживающими давление в гидроцилиндрах 4 и обеспечивающими постоянное усилие зажима трубы при нейтральном положении золотников гидрораспределителя. На кране-манипуляторе при работе с этим захватом применяется «двурукое» управление раскрытием для исключения падения груза от случайного включения механизма управления. Переставляемые упоры 2 с нанесенной на них шкалой устанавливаются в соответствии с диаметром поднимаемой трубы и фиксируются стопорами 7. Полноповоротный ротатор 3 позволяет поворачивать перемещаемые трубы в процессе погрузки-разгрузки. Материалы для изготовления траверсы 1, переставляемого упора 2 и других элементов несущей металлоконструкции захвата выбраны по РД 22-16-96 «Машины грузоподъемные. Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций» и проходят 100 %-ный входной контроль.

Рис. 15. Захват для труб ГУ-03:

1 - траверса; 2 - переставляемый упор; 3 - полноповоротный ротатор; 4 - гидроцилиндр; 5 - гидрозамок; 6 - гидравлический компенсатор; 7 - стопор; 8 - бирка металлическая

Сварка металлоконструкций захвата производится по технологическим картам аттестованными сварщиками с нанесением на каждом узле порядкового номера узла и клейма сварщика. Предусмотренный проектной документацией и технологическими картами контроль качества сварных соединений производится визуально измерительными и неразрушающими методами контроля специалистами службы качества с нанесением на каждом сварном узле клейма контролера. Одновременно ведется заполнение на каждый узел технологического паспорта с указанием в нем обозначения и порядкового номера узла, вида технологической операции, фамилии исполнителя и его личной подписи. Окончательно технологический паспорт подписывается службой ОТК и производственным мастером. Каждый вновь изготовленный захват подвергается осмотру и испытанию нагрузкой, на 25 % превышающей ее номинальную грузоподъемность. Захват снабжается металлической биркой 8 с указанием его номера, грузоподъемности и даты испытания.

2.13.2. Проектирование и изготовление грузовых стропов общего назначения должны производиться в соответствии с требованиями РД 10-33-93 и РД 10-231-98.

Согласно техническим требованиям РД 10-33-93 «Стропы грузовые общего назначения. Требования к устройству и безопасной эксплуатации», с изменением № 1 (РД 10-231-98), грузовые стропы должны соответствовать требованиям нормативных документов, Правил и конструкторской документации, утвержденных в установленном порядке.

Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90°.

2.13.7. Применение для изготовления стропов синтетических и других материалов допускается в соответствии с нормативными документами.

При проектировании стропов на текстильной основе следует руководствоваться РД 24-СЗК-01-01 «Стропы грузовые общего назначения на текстильной основе. Требования к устройству и безопасной эксплуатации», который устанавливает типы, основные параметры стропов из текстильных лент, а также основные технические требования к конструкции указанных стропов и материалы, из которых они изготавливаются.

3.1. Изготовление

3.1.1. Краны-манипуляторы и краноманипуляторные установки (КМУ) должны быть изготовлены (доизготовлены) в соответствии с настоящими Правилами, государственными стандартами, проектами и техническими условиями.

Порядок изготовления грузоподъемных машин, в том числе кранов-манипуляторов, регламентирован ГОСТ Р 15.201-2000 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения»; ИСО 7363:1986 «Краны и подъемные устройства. Технические характеристики и приемочные документы», ИСО 4310:2009 «Краны. Правила и методы испытаний»; РД 22-207-88 «Машины грузоподъемные. Общие требования и нормы на изготовление»; Правилами применения технических устройств на опасных производственных объектах, утвержденными постановлением Правительства Российской Федерации от 25.12.98 № 1540, и другими нормативными документами.

3.1.2. Краны-манипуляторы, КМУ, их узлы, механизмы и приборы безопасности должны изготавливаться на предприятиях, располагающих техническими средствами и квалифицированными специалистами, обеспечивающими изготовление в полном соответствии с требованиями настоящих Правил, государственных стандартов и других нормативных документов, и имеющих разрешение (лицензию) органов госгортехнадзора. Разрешение (лицензия) выдается в порядке, установленном Федеральным законом «О лицензировании отдельных видов деятельности» и нормативными документами Госгортехнадзора России (РД 03-247-98 и др.). Номер и дата выдачи разрешения (лицензии) на изготовление крана-манипулятора, а также наименование органа госгортехнадзора, выдавшего разрешение (лицензию), должны быть указаны в паспорте крана-манипулятора.

В соответствии с приказом Госгортехнадзора России от 01.02.02 № 11 «О реализации Федерального закона «О лицензировании отдельных видов деятельности» от 08.08.01 № 128-ФЗ» прекращена выдача лицензий на изготовление грузоподъемных машин, в том числе на изготовление кранов-манипуляторов.

В связи с этим Инструкция по надзору за изготовлением, ремонтом и монтажом подъемных сооружений (РД 10-08-92), с изменением № 1 [РДИ 10-175(08)-98], в части получения лицензий на изготовление кранов-манипуляторов утратила силу.

Ростехнадзор не уполномочен выдавать разрешения на изготовление технических устройств. Он выдает разрешения на применение технических устройств на опасном производственном объекте, в том числе изготовителям этих устройств. Выданные изготовителям разрешения на применение фактически являются разрешениями на изготовление, так как изготовители не применяют, а изготавливают технические устройства, на применение которых они получили разрешения.