6.1 Операция 001. Проверка конструкторской

документации

6.1.1 Объем контроля

Контролю подлежит вся конструкторская документация и расчеты

на прочность. Вид и комплектность конструкторской документации должны

соответствовать СТ

ЦКБА 035, ГОСТ

2.102. В конструкторскую документацию должны входить таблицы контроля

качества основного металла, сварных соединений и наплавленного металла в

соответствии с настоящим стандартом.

6.1.2 Требования к результатам

контроля

В конструкторской документации должны быть указаны объем

контроля качества основного металла, сварных соединений, наплавленного металла,

с указанием НД, по которой должна производиться оценка показателей качества.

Вся конструкторская документация должна соответствовать действующим стандартам.

Чертежи и расчеты подписываются разработчиком и утверждаются в установленном

порядке.

Комплект чертежей рассматривается и согласовывается

представителем головной материаловедческой организации (ГМО) в установленном

порядке. Согласование комплекта чертежей представителем ГМО подтверждается

подписью с расшифровкой и датой на сборочном чертеже и таблицах контроля или

внесением исходящего номера письма ГМО.

(Измененная редакция, Изм. № 6, Поправка № 3)

6.2 Операция 002. Проверка маркировки

полуфабрикатов, деталей, заготовок, сборочных единиц (в том числе сварных

соединений и наплавленных деталей)

6.2.1 Методика контроля

Проверку маркировки материалов и полуфабрикатов производить

визуально на наличие и соответствие ее стандартам и техническим условиям. Если

материал или полуфабрикат в процессе изготовления разделен на части, то

маркировка должна обеспечить привязку этих частей материала к сертификату, что

должно быть подтверждено штампом ОТК. В процессе изготовления маркировка должна

быть восстановлена. Нанесение маркировки электрографом не допускается.

Маркировка крепежных деталей должна соответствовать требованиям ГОСТ

23304 и ГОСТ

20700 и раздела 7

настоящего стандарта. Маркировка сварных соединений и наплавленных деталей

должна соответствовать требованиям НП-104-18.

Маркировка отливок должна соответствовать требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.2.2 Объем контроля

Контролю подлежат все материалы, заготовки, детали,

сборочные единицы, пробы, образцы, сварные соединения, наплавленные детали.

6.2.3 Требования к результатам

контроля

Маркировка должна соответствовать требованиям чертежа и

технической документации. Использование деталей и узлов, не имеющих маркировки,

не допускается. Перед сваркой или наплавкой проверяется маркировка материала,

подтверждающая марку материала в соответствии с чертежом, маршрутно-контрольной

картой.

6.2.4 Оформление результатов

контроля

В паспорт записываются данные по маркам материалов основных

деталей с расшифровкой условных обозначений. Правильность маркировки заверяется

штампом и подписью ОТК.

6.3 Операция 003. Входной контроль полуфабрикатов

и материалов, сварочных и наплавочных материалов

6.3.1 Методика контроля

Входной контроль полуфабрикатов и материалов должен

производится в соответствии с требованиями стандартов, технических условий,

инструкций и карт технологического процесса предприятия-изготовителя. Входной

контроль материала крепежных деталей должен производиться по документации

предприятия-изготовителя, разработанной с учетом требований ГОСТ

23304, ГОСТ

20700.

Входной контроль сварочных материалов должен производиться

по НД, разработанной в соответствии с требованиями НП-104-18,

НП-105-18.

Входной контроль материалов, применяемых для наплавки

твердых уплотнительных и трущихся износостойких поверхностей, должен

производиться по НД, разработанной в соответствии с требованиями ОСТ 5Р.9937

или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.3.2 Объем контроля

При контроле полуфабрикатов и материалов контролируются

сертификаты заводов-поставщиков на соответствие их требованиям стандартов и ТУ

на материал. При неполноте сертификатных данных применение материалов

допускается только после проведения предприятием-изготовителем необходимых

испытаний и исследований, подтверждающих полное соответствие материалов

требованиям стандартов или технических условий. Использование материалов и

полуфабрикатов, поступивших без сертификатов, для изготовления деталей не

допускается.

Проведение дополнительных испытаний осуществляется при

наличии особых указаний в документации.

Контроль материала крепежных деталей должен соответствовать

требованиям раздела 7 и

таблицы 2 настоящего стандарта.

Допускается предприятиям-изготовителям крепежа не проводить

ультразвуковой контроль при входном контроле, при условии проведения 100 %

ультразвукового контроля заготовок после термообработки.

Входной контроль сварочных (наплавочных) материалов

производится в объеме, указанном в НП-105-18.

Входной контроль материалов, применяемых при наплавке твердых уплотнительных и

трущихся поверхностей, производится в объеме, указанном в ОСТ 5Р.9937

или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.3.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям

стандартов или ТУ на материалы, полуфабрикаты, требованиям НП-105-18

- для сварных соединений, требованиям ОСТ 5Р.9937 или РД

2730.300.06 - для наплавленных деталей.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.3.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или другой

документации, действующей на предприятии-изготовителе.

6.4 Операция 009. Аттестация должностных лиц и

инженерно-технических работников

6.4.1 Методика контроля

Должностные лица и инженерно-технические работники должны

проходить проверку знаний по соответствующим разделам НП-089-15

и относящейся к ним нормативно-технической документации (НП-104-18,

ГОСТ

Р 50.05.05, ГОСТ

Р 50.05.01, ГОСТ

Р 50.05.02, ГОСТ

Р 50.05.06, ГОСТ

Р 50.05.07, ГОСТ

Р 50.05.08, ГОСТ

Р 50.05.09, НП-068-05,

ПНАЭ

Г-7-002-86, технологические процессы, инструкции по контролю) в порядке,

установленном организацией, выполняющей работы по проектированию,

конструированию, изготовлению, монтажу и эксплуатации оборудования и

трубопроводов.

(Измененная редакция, Изм. № 5, № 7, № 8, № 9)

6.4.2 Объем контроля

Аттестации подлежат все должностные лица,

инженерно-технические работники, занятые проектированием, изготовлением

арматуры и контролем. Проверка знаний должна проводиться в объеме, определяемом

служебными обязанностями работника с учетом перечня необходимых правил и норм

по безопасности для различных категорий персонала. Аттестация производится не

реже одного раза в пять лет.

6.4.3 Оформление результатов

контроля

Результаты аттестации оформляются протоколами. Лицам,

сдавшим экзамены на знание правил, норм и инструкций по безопасности в атомной

энергетике, выдаются удостоверения.

6.5 Операция 010. Контроль аттестации контролеров

6.5.1 Методика контроля

Подтверждение компетентности персонала, принимающего участие

в проведении неразрушающего и/или разрушающего контроля при оценке соответствия

продукции в форме контроля и испытаний, осуществляется посредством процедуры

аттестации и представляет собой проверку теоретических знаний и практических

навыков выполнения контроля заявленным методом. Подтверждение компетентности

персонала следует проводить в порядке, установленном ГОСТ

Р 50.05.11.

6.5.2 Объем контроля

Контролеры должны быть аттестованы с учетом требований по

контролю НП-089-15,

НП-104-18,

НП-105-18,

ГОСТ

Р 50.05.01, ГОСТ

Р 50.05.02, ГОСТ

Р 50.05.05, ГОСТ

Р 50.05.06, ГОСТ

Р 50.05.07, ГОСТ

Р 50.05.08, ГОСТ

Р 50.05.09, ГОСТ

Р 50.05.11, ГОСТ

Р 50.05.17. Объем и характер теоретического, практического обучения и

испытаний контролеров по каждому методу контроля регламентируется ГОСТ

Р 50.05.11.

(Измененная редакция. Изм. № 5, № 8, № 9)

6.5.3 Оформление результатов

контроля

Результаты теоретических и практических испытаний каждого

контролера и решение квалификационной комиссии о допуске его к проведению

контроля должны быть зафиксированы в протоколе, на основании которого выдается

удостоверение на право производства тех или иных работ.

6.6 Операция 011. Контроль аттестации сварщиков

6.6.1 Методика контроля

Аттестация сварщиков на допуск к выполнению сварочных работ

при производстве арматуры АС должна производиться в соответствии с требованиями

ПНАЭ

Г-7-003-87, программ теоретической и практической подготовки сварщиков,

разработанными предприятием-изготовителем и согласованными с ГМО. Объем

подготовки и порядок испытаний при проведении аттестации определяется

организацией, выполняющей соответствующие работы. Сварщики, выполняющие

наплавочные работы твердыми износостойкими материалами, должны проходить

подготовку по программам, разработанным в соответствии с требованиями НП-068-05,

ОСТ 5Р.9937 или РД

2730.300.06.

6.6.2 Объем контроля

Аттестации подлежат все сварщики, занятые при изготовлении

арматуры АС.

6.6.3 Требования к результатам

контроля

Требования к результатам аттестации должны соответствовать:

- по сварке - ПНАЭ

Г-7-003-87, НП-105-18;

- по наплавке - ОСТ 5Р.9937-84 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.6.4. Оформление результатов

контроля

Результаты аттестации оформляются протоколом. Сварщикам,

успешно сдавшим теоретические и практические испытания, выдаются удостоверения.

Формы протокола и удостоверения по сварке - по ПНАЭ

Г-7-003-89, а по наплавке - в соответствии с установленным на предприятии

порядком.

(Измененная редакция, Изм. № 2)

6.7 Операция 012. Контроль сборочно-сварочного и

термического оборудования, аппаратуры и приспособлений

6.7.1 Методика контроля

Контроль должен производиться в соответствии с требованиями НП-104-18,

графиком проверки оборудования, утвержденным на предприятии-изготовителе, и НД.

(Измененная редакция, Изм. № 9)

6.7.2 Объем контроля

Контролю подлежит все сборочно-сварочное и термическое

оборудование, аппаратура и приспособления, применяемые при изготовлении и

контроле узлов и деталей арматуры АС.

6.7.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям НП-104-18.

(Измененная редакция, Изм. № 9)

6.7.4 Оформление результатов

контроля

Результаты контроля должны фиксироваться в порядке,

устанавливаемом предприятием-изготовителем, осуществляющим контроль.

6.8 Операция 015. Контроль качества подготовки

деталей под сварку и наплавку

6.8.1 Методика контроля

При контроле качества подготовки деталей под сварку и

наплавку проверяется обработка деталей на соответствие требованиям чертежа и

технологического процесса. Требования, приведенные в чертежах и технологических

процессах, должны соответствовать требованиям НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06, ГОСТ

Р 50.05.17.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.8.2 Объем контроля

Объем контроля должен соответствовать требованиям НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06, ГОСТ

Р 50.05.17 и требованиям КД.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.8.3 Требования к результатам

контроля

Качество подготовки деталей под сварку и наплавку должно

соответствовать требованиям КД, НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06, ГОСТ

Р 50.05.17.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.8.4 Оформление результатов

контроля

Результаты контроля фиксируются в соответствующем журнале.

6.9 Операция 016. Контроль качества сборки

деталей под сварку и наплавку

6.9.1. Методика контроля

Контроль качества сборки деталей под сварку и наплавку

должен производиться в соответствии с требованиями НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06 и технологического процесса.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.9.2 Объем контроля

Все сборочные единицы и детали, подлежащие сварке и наплавке

должны быть проконтролированы на соответствие требованиям НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06 и КД.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.9.3 Требование к результатам

контроля

Качество собранных деталей (узлов) под сварку и наплавку

должно соответствовать требованиям технологического процесса и НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.9.4 Оформление результатов

контроля

Результаты контроля фиксируются в соответствующем журнале.

6.10 Операция 017. Производственная аттестация

технологии сварки, наплавки и изготовления отливок

6.10.1 Методика контроля

Производственная аттестация технологии сварки, наплавки

выполняется в соответствии с ГОСТ

Р 50.04.03. Аттестация технологии изготовления отливок должна производиться

в соответствии с требованиями ГОСТ

Р 50.04.05.

(Измененная редакция, Изм. № 9)

6.10.2 Объем контроля

Производственная аттестация проводится путем выполнения и

последующего контроля неразрушающими и разрушающими методами контрольных

сварных соединений, выполняемых для каждой группы изготавливаемых по аттестуемой

технологии однотипных производственных сварных соединений. Производственной

аттестации подлежат технологии выполнения сварных соединений и наплавки деталей

(сборок), указанные в таблицах контроля качества. При аттестации технологии

сварки нахлесточно-стыковых соединений (сварка концевых деталей сильфонных

сборок с переходными втулками, штоком, приварка «усов» к корпусам и аналогичные

соединения) производится только металлографическое исследование. Аттестация

технологии изготовления отливок производится в объеме, указанном в ГОСТ

Р 50.04.05.

(Измененная редакция, Изм. № 9)

6.10.3 Требования к результатам

контроля

При проведении производственной аттестации технологии сварки

результаты контроля должны соответствовать требованиям НП-105-18.

При проведении аттестации технологии изготовления отливок результаты контроля

должны соответствовать требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.10.4 Оформление результатов

контроля

По результатам проведенных исследований при аттестационных

испытаниях технологии сварки (наплавки), выплавки и разливки сталей и сплавов

оформляется аттестационный отчет в соответствии с ГОСТ

Р 50.04.01. На основании аттестационного отчета ГМО оформляет свидетельство

об аттестации. Свидетельство об аттестации должно быть оформлено в соответствии

с требованиями ГОСТ

Р 50.04.01. Хранение аттестационного отчета, выдача и регистрация

свидетельства об аттестации, оформленных по результатам аттестационных

испытаний технологии сварки (наплавки) осуществляются с соблюдением требований ГОСТ

Р 50.04.01.

(Измененная редакция, Изм. № 9)

6.11 Операция 018. Контроль качества материалов

для дефектоскопии

6.11.1 Методика контроля

Контроль качества материалов для дефектоскопии производится

в соответствии с методической и НД, действующей на предприятии-изготовителе.

6.11.2 Объем контроля

Каждая партия материалов для дефектоскопии должна быть

проконтролирована в объеме и в соответствии с требованиями НП-105-18.

(Измененная редакция, Изм. № 9)

6.11.3 Требования к результатам

контроля

Контролируемые дефектоскопические материалы должны

соответствовать требованиям стандартов или ТУ на материалы, ГОСТ

Р 50.05.06, ГОСТ

Р 50.05.01, ГОСТ

Р 50.05.09.

(Измененная редакция. Изм. № 5, № 8, № 9)

6.11.4 Оформление результатов

контроля

Результаты испытаний дефектоскопических материалов

фиксируются в специальном журнале.

6.12.1 Методика контроля

Контрольное производственное сварное соединение выполняется

в соответствии с требованиями НП-105-18

для контролируемых стыковых кольцевых и продольных сварных соединений корпусов

оборудования группы А, а для корпусов оборудования группы В - в случаях,

устанавливаемых конструкторской организацией.

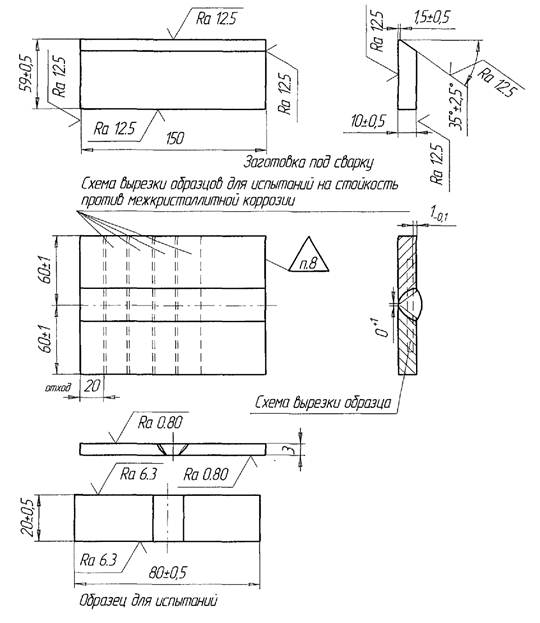

Пробы для изготовления контрольных сварных соединений

отбираются в соответствии с операцией 291 настоящего стандарта. Схемы вырезки образцов и

чертежи образцов для испытаний контрольных сварных соединений указываются в

технологическом процессе или другой технологической документации

предприятия-изготовителя.

При изготовлении арматуры на одном предприятии в течение

одного года по одной и той же нормативно-технологической документации

допускается изготавливать одно контрольное сварное соединение на группу

изделий, независимо от количества их, при этом производственное контрольное

сварное соединение должно отвечать требованиям НП-105-18

(пункт 116).

(Измененная редакция, Изм. № 9)

6.12.2 Объем контроля

Объем контроля должен соответствовать требованиям НП-105-18,

КД и таблицам контроля качества.

(Измененная редакция, Изм. № 9)

6.12.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям НП-105-18.

(Измененная редакция, Изм. № 9)

6.12.4 Оформление результатов

контроля

Результаты контроля фиксируются в соответствующем журнале.

6.13 Операция 021. Контроль процессов сварки и

наплавки

6.13.1 Методика контроля

В процессе сварки (наплавки) проверяется выполнение

требований НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06 и технологического процесса.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.13.2 Объем контроля

Контролю подлежат все сварочные и наплавочные операции.

6.13.3 Требования к результатам

контроля

Результаты контроля должны соответствовать НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.13.4 Оформление результатов

контроля

В соответствующий журнал заносится запись о соблюдении

требований технологического процесса и подтверждается подписью представителя

ОТК, мастером и технологом по сварке.

(Измененная редакция, Изм. № 9)

6.14.1 Методика контроля

Контроль химического состава основного металла проводят по

стандартам на определение химических элементов.

Контроль химического состава основного металла заготовок

производится на одной пробе, предназначенной для определения механических

свойств (операция 291

настоящего стандарта).

Пробы для контроля химического состава основного металла

отбираются по ГОСТ

7565.

Контроль химического состава отливок производится по ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.14.2 Объем контроля

Объем контроля химического состава определяется требованиями

НП-068-05,

конструкторской документации, стандартов и технических условий на материал.

Контролю подлежит основной металл всех деталей в соответствии с таблицами

контроля качества.

(Измененная редакция, Изм. № 9)

6.14.3 Требования к результатам

контроля

Химический состав основного металла должен соответствовать

нормам, установленным в стандартах или технических условиях на материал.

Сертификаты должны быть проверены на соответствие требованиям стандартов или

ТУ. В арматуре из коррозионно-стойкой стали для деталей площадью поверхности

более 10-2 м2, контактирующих с теплоносителем первого

контура, содержание кобальта должно быть не более 0,2 %. Требование по

ограничению содержания кобальта не распространяется на сильфоны.

При изготовлении многослойных сильфонов сталь марки

12Х18Н10Т допускается к применению только при содержании в ней углерода не

более 0,1 %.

Результаты контроля химического состава отливок должны

соответствовать требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.14.4 Оформление результатов

контроля

Результаты контроля химического состава металла заносятся в

журнал испытаний, в технологический паспорт, а также в паспорт для арматуры 1,

2, 3СIIIа классов.

(Измененная редакция, Изм. № 9)

(Измененная редакция, Изм. № 9)

6.15.1 Методика контроля

Контроль химического состава производится в соответствии с

действующими ГОСТ на определение химических элементов. Пробы для контроля

химического состава металла шва или наплавленного металла отбираются в

соответствии с требованиями НП-104-18,

ГОСТ

9466, ГОСТ

2246, НД предприятия-изготовителя.

Пробы для контроля химического состава металла,

наплавленного твердыми износостойкими материалами, отбираются в соответствии с

требованиями ГОСТ

9466, ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.15.2 Объем контроля

Контроль химического состава проводится для всех сварочных

материалов, содержащих в проволоке титан или ниобий, или предназначенных для

автоматической сварки под флюсом, а также в других случаях в соответствии с

требованиями НП-104-18.

Контроль химического состава материалов для наплавки

уплотнительных и трущихся поверхностей должен производиться в соответствии с

требованиями ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.15.3 Требования к результатам

контроля

Сертификатные данные, результаты контроля химического

состава сварочных и наплавочных материалов должны соответствовать требованиям

НД на проверяемые материалы.

(Измененная редакция, Изм. № 9)

6.15.4 Оформление результатов

контроля

Результаты контроля заносятся в журнал, также в паспорт для

арматуры 1, 2, 3СIIIа классов.

(Измененная редакция, Изм. № 9)

6.16.1 Методика контроля

Контроль проводится по методике предприятия-изготовителя и

по инструкции, прилагаемой к стилоскопу.

6.16.2 Объем контроля

Контролю подлежит основной металл, используемый при

изготовлении крепежных деталей арматуры АС 1 и 2 классов при входном контроле.

Готовые детали подлежат выборочному контролю по требованию

представителя РОСТЕХНАДЗОРа или при наличии указаний в КД.

6.16.3 Требования к результатам

контроля

Результаты контроля заготовок должны качественно

подтверждать марку материала согласно требованиям стандартов и ТУ на материал

заготовки или детали.

6.16.4 Оформление результатов

контроля

Результаты контроля должны фиксироваться в журнале.

6.17 Операция 201. Испытание на растяжение при

нормальной температуре

6.17.1 Методика контроля

Контроль заготовок основного металла должен производиться в

соответствии с требованиями СТ

ЦКБА 010, ГОСТ 1497, ГОСТ

10006, отливок - в соответствии с требованиями ГОСТ

Р 50.05.17, металла шва и сварного соединения - в соответствии с

требованиями НП-105-18

и ГОСТ

6996.

(Измененная редакция, Изм. № 9)

16.17.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, СТ

ЦКБА 010, ГОСТ

23304, ГОСТ

20700, ГОСТ

Р 50.05.17, НП-105-18,

стандартам или ТУ на материал.

(Измененная редакция, Изм. № 9)

6.17.3 Требования к результатам

контроля

Результаты контроля заготовок основного металла должны

соответствовать требованиям КД, стандартов или ТУ на материал. При проведении

испытаний основного металла сдаточными являются характеристики σ0,2,

σв, δ, ψ. Результаты контроля

крепежных деталей должны соответствовать требованиям чертежа, ГОСТ

23304, ГОСТ

20700. Результаты контроля сварных соединений и металла шва должны

соответствовать требованиям НП-105-18,

ГОСТ

6996 и КД.

(Измененная редакция, Изм. № 9)

6.17.4 Оформление результатов

контроля

Результаты испытаний фиксируются в журнале испытаний,

технологическом паспорте и в паспорте на арматуру 1, 2, 3СIIIа

классов.

6.18 Операция 206. Испытание на растяжение при

повышенной температуре

6.18.1 Методика контроля

Контроль заготовок основного металла должен производиться в

соответствии с требованиями СТ

ЦКБА 010, ГОСТ

9651, ГОСТ

19040, отливок - в соответствии с требованиями ГОСТ

Р 50.05.17, металла шва - в соответствии с требованиями НП-105-18

и ГОСТ

6996.

(Измененная редакция, Изм. № 9)

6.18.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, СТ

ЦКБА 010, ГОСТ

Р 50.05.17, стандартам или ТУ на материал, ГОСТ

23304 - для крепежных деталей I и II класса, НП-105-18

- для металла шва. Испытание проводится для заготовок деталей, работающих при температуре

среды выше 100 °С. Испытание металла шва при повышенной температуре проводится,

если температура среды выше 350 °С.

(Измененная редакция, Изм. № 9)

6.18.3 Требования к результатам

контроля

Результаты контроля основного металла должны соответствовать

требованиям КД, стандартов и ТУ, СТ

ЦКБА 010. Если температура испытаний на растяжение при повышенных

температурах, указанная в сертификате, превышает температуру, указанную в

чертеже, и приведенные характеристики соответствуют требованиям НД, то их можно

считать сдаточными, если металл не подвергается дополнительной термической

обработке в процессе изготовления.

Результаты контроля металла шва должны соответствовать

требованиям КД, НП-105-18

и ГОСТ

6996.

(Измененная редакция, Изм. № 9)

6.18.4 Оформление результатов

контроля

Результаты испытаний фиксируются в журнале испытаний,

технологическом паспорте и в паспорте на арматуру 1,2, 3СIIIа

классов.

6.19 Операция 211. Испытание на ударный изгиб

при нормальной температуре

6.19.1 Методика контроля

Контроль заготовок основного металла должен производиться в

соответствии с требованиями СТ

ЦКБА 010, ГОСТ

9454, отливок - в соответствии с требованиями ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.19.2 Объем контроля

Объем контроля должен соответствовать КД, требованиям таблиц

контроля качества, СТ

ЦКБА 010, ГОСТ

23304, ГОСТ

20700, ГОСТ

Р 50.05.17, стандартам или ТУ на материал. Испытание проводится в тех

случаях, когда не определяется критическая температура хрупкости.

(Измененная редакция, Изм. № 9)

6.19.3 Требования к результатам

контроля

Результаты контроля заготовок и отливок основного металла

должны соответствовать требованиям КД, стандартов или ТУ на материал.

Результаты контроля крепежных деталей должны соответствовать требованиям КД, ГОСТ

23304, ГОСТ

20700.

6.19.4 Оформление результатов

контроля

Результаты испытаний основного металла фиксируются в журнале

испытаний, технологическом паспорте, в паспорте на арматуру 1, 2, 3СIIIа классов.

6.20.1 Методика контроля

Испытания проводятся в соответствии с «Методикой определения

критической температуры хрупкости», приведенной в ПНАЭ

Г-7-002-86.

6.20.2 Объем контроля

Объем контроля определяется КД, таблицами контроля качества,

ТУ на материал и НП-105-18.

Определение критической температуры хрупкости не производится в случаях,

предусмотренных в ПНАЭ

Г-7-002-86 (пункт 5.8.1.9) и для арматуры 3 класса группы С.

(Измененная редакция, Изм. № 9)

6.20.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям КД,

стандартов и ТУ на материал.

6.20.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале и в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

(Измененная редакция, Изм. № 9)

6.21.1 Методика контроля

Испытания проводятся в соответствии с указаниями ГОСТ

6996 и НП-105-18.

(Измененная редакция, Изм. № 9)

6.21.2 Объем контроля

Объем контроля должен соответствовать требованиям НП-105-18,

КД, таблицам контроля качества.

(Измененная редакция, Изм. № 9)

6.21.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям НП-105-18.

После термообработки при температуре от 850 °С до 870 °С сварных соединений из

сталей аустенитного класса угол загиба должен быть не менее 100°.

(Измененная редакция, Изм. № 9)

6.21.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале и в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение

(Измененная редакция, Изм. № 9)

6.22.1 Методика контроля

Контроль должен проводится в соответствии с указаниями СТ

ЦКБА 010.

6.22.2 Объем контроля

Контролю подвергается основной металл в соответствии с

требованиями КД, таблиц контроля качества, стандартов или ТУ на материал.

6.22.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям СТ

ЦКБА 010, стандартов или ТУ на материал.

6.22.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале испытаний и

технологическом паспорте.

6.23.1 Методика контроля

Контроль должен проводиться в соответствии с указаниями СТ

ЦКБА 010.

6.23.2 Объем контроля

Контролю подвергается основной металл в соответствии с

требованиями КД, таблиц контроля качества, стандартов или ТУ на материал.

6.23.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям СТ

ЦКБА 010, стандартов или ТУ на материал.

6.23.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале испытаний и

технологическом паспорте.

6.24.1 Методика контроля

Контрольные сварные соединения и наплавленные детали

контролируются в соответствии с требованиями ГОСТ

Р 50.04.03, НП-105-18

при производственной аттестации технологии сварки. При проведении

металлографического исследования в ходе аттестационных испытаний следует

применять методики испытаний и измерений, содержащие детальное описание

процедур подготовки к испытаниям, проведению испытаний и измерений с учетом

используемых средств измерений, стандартных образцов, испытательного

оборудования и иного технического оснащения.

(Измененная редакция, Изм. № 9)

6.24.2 Объем контроля

Контроль производится в объеме требований ГОСТ

Р 50.04.03, НП-105-18.

(Измененная редакция, Изм. № 9)

6.24.3 Требования к результатам

контроля

Оценка качества сварных соединений и наплавленных деталей

при металлографическом исследовании производится в соответствии с требованиями НП-105-18,

при этом для сильфонных сборок, выполненных без присадки, дополнительно

контролируется глубина проплавления сварного соединения на соответствие

требованиям чертежа.

(Измененная редакция, Изм. № 9)

6.24.4 Оформление результатов

контроля

Результаты исследований, проведенных при аттестационных

испытаниях, в соответствии с требованиями ГОСТ

Р 50.04.03 оформляются соответствующими протоколами (заключениями) и

включаются в состав аттестационного отчета в качестве приложений.

(Измененная редакция, Изм. № 9)

6.25.1 Методика контроля

Твердость основного металла проверяется на соответствие

требованиям СТ

ЦКБА 010, крепежных деталей - ГОСТ

23304, ГОСТ

20700, твердой износостойкой наплавки - ОСТ 5Р.9937 или РД

2730.300.06. Проверка твердости производится с помощью приборов Виккерса по

ГОСТ

2999, Бринелля по ГОСТ 9012,

Роквелла по ГОСТ 9013

или другими аттестованными приборами. Твердость отливок проверяется по ГОСТ

Р 50.05.17.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.25.2 Объем контроля

Объем контроля основного металла должен соответствовать

требованиям КД, таблиц контроля качества, ГОСТ

Р 50.05.17. Объем контроля твердой износостойкой наплавки должен

соответствовать требованиям ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.25.3 Требования к результатам

контроля

Результаты контроля основного металла должны соответствовать

требованиям КД, стандартов и ТУ. Результаты контроля металла, наплавленного

твердыми износостойкими материалами, должны соответствовать требованиям ОСТ

5Р.9937 или РД

2730.300.06, а также чертежа. На деталях с наплавленными поверхностями,

недоступными для замеров твердости, контроль должен проводиться на контрольных

образцах, идентичных контролируемым производственным наплавленным деталям по

марке основного металла, подготовке под наплавку, способу наплавки, партии

(сочетанию партий) наплавочных материалов, технологии выполнения наплавки и

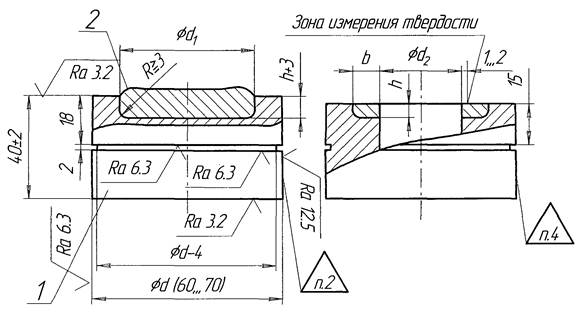

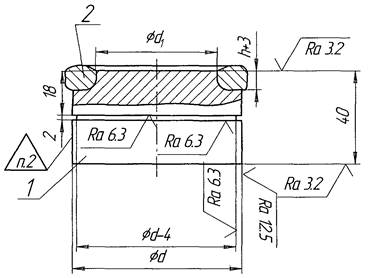

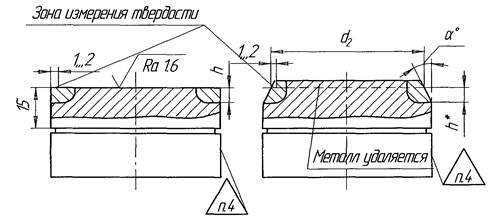

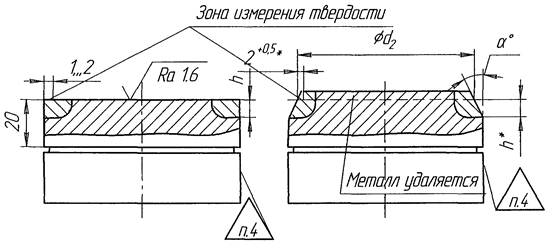

термической обработке. Эскизы рекомендуемых контрольных образцов приведены в

приложениях Ж, И, К, Л

настоящего стандарта.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.25.4 Оформление результатов

контроля

Результаты контроля должны фиксироваться в журнале испытаний

с указанием прибора для измерения твердости.

(Измененная редакция, Изм. № 7, № 8)

6.26.1 Методика контроля

Испытания проводятся в соответствии с требованиями СТ

ЦКБА 010, ГОСТ

Р 50.05.17, НП-105-18:

- по ГОСТ

6032 - для хромоникелевых коррозионно-стойких сталей аустенитного класса;

- по ГОСТ

6032 и СТ

ЦКБА 010 - для сталей 14Х17Н2 и 07Х16Н4Б;

- по ГОСТ

6032 - при испытании сварного соединения, наплавленного металла или металла

шва, выполненных сварочными материалами аустенитного класса (метод AM или АМУ).

При сварке без присадки деталей из стали марки 08X10Н10Т

засчитываются результаты испытаний основного металла.

(Измененная редакция, Изм. № 9)

6.26.2 Объем контроля

Объем контроля - для основного металла должен

соответствовать требованиям таблиц контроля качества, СТ

ЦКБА 010, ГОСТ

Р 50.05.17.

Испытания сварного соединения, наплавленного металла или

металла шва проводятся при контроле качества сварных соединений, выполненных

сварочными материалами аустенитного класса в соответствии с требованиями НП-105-18.

Каждая плавка стали марки 12Х18Н10Т (при содержании углерода более 0,08 %),

используемая для сварных изделий, должна быть проверена на стойкость против

межкристаллитной коррозии на сварном соединении по ГОСТ

6032.

(Измененная редакция, Изм. № 8, № 9)

6.26.3 Требования к результатам

контроля

Основной металл, наплавленный металл или металл шва должны

быть стойкими против межкристаллитной коррозии в соответствии с требованиями ГОСТ

6032, СТ

ЦКБА 010, НП-105-18.

Оценка результатов контроля отливок производится по ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 8, № 9)

6.26.4 Оформление результатов

контроля

Результаты контроля основного металла фиксируются в журнале

и в паспорте на изделие.

Результаты испытаний сварочных материалов фиксируются в

соответствующих журналах и в паспорте на изделие.

6.27 Операция 291. Отбор проб и изготовление из

них образцов

6.27.1 Методика контроля

Пробы должны отбираться:

- из основного материала в соответствии с требованиями НП-089-15,

СТ

ЦКБА 010, ТУ и стандартов на материалы, а для отливок - в соответствии с

требованиями ГОСТ

Р 50.05.17;

- для крепежных деталей - по ГОСТ

23304 и ГОСТ

20700;

- для сварных соединений и металла шва - в соответствии с

требованиями НП-105-18,

НД предприятия-изготовителя;

- при испытании на стойкость против межкристаллитной

коррозии при входном контроле сварочных материалов - по ГОСТ

6032 (рекомендуемое контрольное сварное соединение для изготовления

образцов для испытаний приведено в приложении М);

- для образцов-свидетелей, наплавленных твердыми

износостойкими материалами, - по ОСТ 5Р.9937, РД

2730.300.06 и НД предприятия-изготовителя;

- для определения критической температуры хрупкости

основного металла и сварных соединений - по ПНАЭ

Г-7-002-86.

(Измененная редакция, Изм. № 8, № 9)

6.27.2 Объем контроля

Отбор проб основного металла производится в соответствии с

таблицей контроля качества при необходимости проведения указанных в ней

контрольных операций. Отбор проб и вырезка из них образцов производится в

соответствии с указанной в чертеже группой испытаний:

- для деформированных заготовок - по СТ

ЦКБА 010, по ТУ и стандартам на поставку;

- для расчетного крепежа (шпильки, болты, гайки) арматуры 1

и 2 классов - по группе качества 2а по ГОСТ

23304;

- для расчетного крепежа арматуры 3 класса (шпильки, болты)

- по группе качества 2 ГОСТ

20700, для гаек - группа качества 3 ГОСТ

20700;

- для отливок - по ГОСТ

Р 50.05.17.

Пробы при контроле металла, наплавленного твердыми

износостойкими материалами, изготавливаются в соответствии с требованиями ОСТ

5Р.9937 или РД

2730.300.06.

Пробы для контроля производственных контрольных сварных

соединений изготавливаются для арматуры I категории при контроле

производственных сварных соединений и должны соответствовать требованиям НП-105-18.

Пробы для изготовления контрольных образцов при проведении

производственной аттестации технологии выполнения сварных соединений и при

проверке качества сварочных (наплавочных материалов) должны отбираться в

соответствии с требованиями НП-105-18.

Пробы для испытаний на стойкость против межкристаллитной

коррозии и проверки механических свойств основного металла (при наличии твердых

износостойких наплавок) и металла шва (если наплавка твердыми износостойкими

материалами производится после сварки) должны быть подвергнуты термообработке

по режиму аналогичному режиму термообработки по которому подвергались наплавленные

детали и сварные сборки. Режим термической обработки должен быть согласован с

ГМО и указан в производственно-технологической документации. Если производится

термообработка сварных соединений из сталей аустенитного класса при температуре

от 375 °С до 400 °С (режим 12 СТ

ЦКБА 016), то контроль механических свойств и повторную проверку на

стойкость против межкристаллитной коррозии основного металла и металла шва

допускается не проводить.

(Измененная редакция, Изм. № 7, № 8, № 9)

6.27.3 Оформление результатов

контроля

Правильность отбора и маркировки проб подтверждается

подписью представителя ОТК в заказах на испытания.

6.28 Операция 301. Визуальный и измерительный

контроль

6.28.1 Методика контроля

Методика контроля полуфабрикатов, деталей, сборочных единиц,

сварных соединений (наплавленных деталей) должна соответствовать требованиям ГОСТ

Р 50.05.08. Методика контроля отливок - требованиям ГОСТ

Р 50.05.17. Контроль крепежных деталей 1 и 2 класса (I контур) должен

производиться по ГОСТ

23304, крепежных деталей 3 класса (II контур) - по ГОСТ

20700.

(Измененная редакция, Изм. № 5, № 9)

6.28.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, ГОСТ

20700, ГОСТ

23304, НП-105-18,

ГОСТ

Р 50.05.08, ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 5, № 9)

6.28.3 Требования к результатам

контроля

Результаты контроля полуфабрикатов должны соответствовать

требованиям и указаниям стандартов или ТУ на контроль полуфабрикатов, указаниям

КД и НД. Результаты контроля деталей, сборочных единиц, сварных соединений и

наплавленных деталей должны соответствовать требованиям КД и НД. Результаты

контроля отливок должны соответствовать требованиям ГОСТ

Р 50.05.17. Результаты контроля крепежных деталей должны соответствовать

требованиям КД, ГОСТ

20700 и ГОСТ

23304.

(Измененная редакция, Изм. № 9)

6.28.4 Оформление результатов

контроля

Оформление отчетной документации по контролю основного

металла, сварных соединений и наплавленных поверхностей должно соответствовать

требованиям ГОСТ

Р 50.05.08. Результаты контроля должны фиксироваться в специальном журнале,

а также оформляться протоколом. При этом в протоколе и журнале должны быть

дополнительно указаны марка и номер партии материалов, обозначение стандарта

или ТУ на материалы и номер чертежа.

(Измененная редакция, Изм. № 8, № 9)

6.29.1 Методика контроля

Методика контроля должна соответствовать требованиям НП-105-18

и ГОСТ

Р 50.05.07.

(Измененная редакция, Изм. № 8, № 9)

6.29.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества и НП-105-18.

Если сварное соединение подлежит термической обработке по режиму от 375 °С до

400 °С (режим 12 СТ

ЦКБА 016) и было подвергнуто радиографическому контролю до проведения

указанной термообработки, то допускается повторный радиографический контроль не

производить.

(Измененная редакция, Изм. № 9)

6.29.3 Требования к результатам

контроля

Оценка качества сварных соединений и наплавленного металла

должна производиться в соответствии с требованиями НП-105-18.

(Измененная редакция, Изм. № 9)

6.29.4 Оформление результатов

контроля

Результаты контроля фиксируются в соответствующих журналах,

по результатам контроля оформляется заключение.

6.30.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.07, ГОСТ

Р 50.05.17, НП-105-18.

(Измененная редакция, Изм. № 8, № 9)

6.30.2 Объем, контроля

Объем контроля должен соответствовать требованиям ГОСТ

Р 50.05.17, НП-105-18,

КД и таблиц контроля качества.

(Измененная редакция, Изм. № 9)

6.30.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям ГОСТ

Р 50.05.17, НП-105-18.

(Измененная редакция, Изм. № 9)

6.30.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.31.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.31.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.31.3 Требование к результатам

контроля

Качество отливок должно удовлетворять требованиям ГОСТ

Р 50.05.17, КД, стандартам или ТУ на материал.

(Измененная редакция, Изм. № 9)

6.31.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.32.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.05.

(Измененная редакция, Изм. № 8)

6.32.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, стандартам или ТУ на материалы. Контроль штамповок

допускается проводить на исходном полуфабрикате, не подвергаемом термической

обработке и считать его приемосдаточным. Контроль проката диаметром (толщиной)

менее 20 мм допускается проводить на ближайшем большем промежуточном размере

заготовки.

6.32.3 Требования к результатам

контроля

Нормы отбраковки должны соответствовать требованиям СТ

ЦКБА 010.

6.32.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.33.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.02.

(Измененная редакция, Изм. № 8)

6.33.2 Объем контроля

Контролю подлежат сварные соединения из малоуглеродистых и

низколегированных сталей, а также наплавленные антикоррозионные покрытия. Объем

контроля должен соответствовать требованиям КД , таблиц контроля качества и НП-105-18.

(Измененная редакция, Изм. № 9)

6.33.3 Требования к результатам

контроля

Качество сварных соединений и наплавленного металла должно

удовлетворять требованиям НП-105-18.

(Измененная редакция, Изм. № 9)

6.33.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.34.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.05.

(Измененная редакция, Изм. № 8)

6.34.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, стандартам или ТУ на трубы.

6.34.3 Требования к результатам

контроля

Нормы отбраковки должны соответствовать требованиям СТ

ЦКБА 010, стандартам или ТУ на трубы.

6.34.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале и в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.35.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.05, ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 8, № 9)

6.35.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества и ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.35.3 Требования к результатам

контроля

Качество стальных отливок должно удовлетворять требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.35.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.36.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.05.

(Измененная редакция, Изм. № 8)

6.36.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, стандартам или ТУ на материал, ГОСТ

23304. Контроль штамповок методом УЗК допускается проводить на исходном

полуфабрикате, не подвергаемом термической обработке и считать его

приемосдаточным.

6.36.3 Требования к результатам

контроля

Нормы отбраковки должны соответствовать требованиям СТ

ЦКБА 010, стандартам или ТУ на материал, ГОСТ

23304.

6.36.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.37.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.06, ГОСТ

Р 50.05.17, НП-105-18.

(Измененная редакция, Изм. № 8, № 9)

6.37.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, таблиц

контроля качества, НП-105-18,

ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.37.3 Требования к результатам

контроля

Результаты контроля основного металла заготовок должны

соответствовать требованиям стандартов или ТУ на материал и требованиям КД.

Результаты контроля отливок - требованиям ГОСТ

Р 50.05.17, сварных соединений - НП-105-18.

В случае отсутствия норм дефектов для основного металла заготовок в стандартах

или ТУ на материал, считать недопустимыми следующие несплошности металла:

- любые трещины и протяженные несплошности (несплошность

считается протяженной, если ее длина превышает ширину в 3 раза);

- несплошности округлой формы с размером более 4,8 мм;

- четыре или более округлых несплошностей, расположенных на

одной линии с расстоянием между их краями 1,6 мм или менее;

- десять или более округлых несплошностей на любом участке

поверхности площадью 40 см2, причем больший размер этого участка не

должен превышать 150 мм, а сам участок должен быть выбран в наиболее

неблагоприятном месте.

Несплошности размером менее 1 мм не учитываются.

(Измененная редакция, Изм. № 9)

6.37.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение.

6.38.1 Методика контроля

Методика контроля должна соответствовать требованиям НП-105-18,

ГОСТ

Р 50.05.17, ГОСТ

Р 50.05.09.

(Измененная редакция. Изм. № 5, № 9)

6.38.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц

контроля качества, КД, НП-105-18,

ГОСТ

Р 50.05.17, ОСТ 5Р.9937 или РД

2730.300.06.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.38.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям КД и

НД, а также требованиям:

- СТ

ЦКБА 010 - для заготовок;

- ГОСТ

Р 50.05.17 - для отливок;

- НП-105-18

- для сварных соединений и наплавленных антикоррозионных покрытий;

- ОСТ 5Р.9937 или РД

2730.300.06 - для металла, наплавленного твердыми износостойкими

материалами.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.38.4 Оформление результатов

материалами

Результаты контроля фиксируются в журнале и в другой

документации, действующей на предприятии-изготовителе. По результатам контроля

оформляется заключение

(Измененная редакция, Изм. № 9)

6.39.1 Методика контроля

Методика контроля должна соответствовать требованиям СТ

ЦКБА 010, ГОСТ

Р 50.05.17, НП-105-18

и ГОСТ

Р 53686.

(Измененная редакция, Изм. № 7, № 9)

6.39.2 Объем контроля

Контроль содержания ферритной фазы производится только для

заготовок свариваемых деталей. Для заготовок деталей, не подлежащих сварке,

необходимость проведения контроля указывается в КД. Для деталей, подлежащих

наплавке твердыми износостойкими материалами, контроль содержания ферритной

фазы не проводится. Содержание ферритной фазы определяется в металле,

наплавленном аустенитными сварочными материалами, в случае, если это содержание

регламентировано стандартами или ТУ на соответствующий сварочный материал.

Объем контроля должен соответствовать требованиям КД, таблиц контроля качества,

СТ

ЦКБА 010, ГОСТ

Р 50.05.17, стандартам и ТУ на материал, НП-105-18.

(Измененная редакция, Изм. № 9)

6.39.3 Требования к результатам

контроля

Содержание ферритной фазы в основном металле заготовок

свариваемых деталей должно быть от 0,5 % до 10 %. Содержание ферритной фазы в

отливках должно соответствовать требованиям ГОСТ

Р 50.05.17. Содержание ферритной фазы при контроле сварочных материалов

должно удовлетворять требованиям НП-105-18.

(Измененная редакция, Изм. № 9)

6.39.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале испытаний, в

технологическом паспорте, в сертификате (паспорте) на отливку. Содержание

ферритной фазы при контроле сварочных материалов заносится в паспорт на

изделие.

6.40.1 Методика контроля

Методика проведения и контроля термической обработки должна

соответствовать требованиям НП-089-15,

СТ

ЦКБА 016, СТ

ЦКБА 026, инструкций и НД, составленным в полном соответствии с

требованиями НП-089-15,

СТ

ЦКБА 016, СТ

ЦКБА 026. Отклонения от требований указанных документов, кроме температуры

и времени отпуска должны быть согласованы с ГМО. Методика контроля

термообработки отливок должна соответствовать требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 7, № 9)

6.40.2 Объем контроля

Объем контроля должен соответствовать требованиям КД,

таблицам контроля качества, НД. Трубы из коррозионно-стойкой стали после

горячей и холодной деформаций подлежат обязательной термообработке - закалке.

Допускается не производить термическую обработку холодно-деформируемых труб,

если наружный диаметр dн меньше или равен 25 мм при условии,

что Rz больше или равен 5 dн, где Rz

- радиус гиба, dн - наружный диаметр.

6.40.3 Оформление результатов

контроля

Для арматуры 1, 2, 3СIIIа классов,

сведения о термической обработке должны быть указаны в паспорте на изделие и

технологическом паспорте. Проведение термической обработки фиксируется в

журнале термического цеха.

6.41.1 Методика контроля

Методика проведения и контроля термической обработки должна

соответствовать требованиям НП-105-18,

СТ

ЦКБА 016, ОСТ 5Р.9937 или РД

2730.300.06, технологических процессов, инструкций или другой НД,

действующей на предприятии-изготовителе, согласованной с ГМО.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.41.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц

контроля качества, КД, НП-105-18,

ОСТ 5Р.9937 или РД

2730.300,06.

(Измененная редакция, Изм. № 9)

6.41.3 Требования к результатам

контроля

Результаты контроля должны соответствовать НП-105-18,

ОСТ 5Р.9937 или РД

2730.300.06

(Измененная редакция, Изм. № 9)

6.41.4 Оформление результатов

контроля

Сведения о проведенной термообработке должны фиксироваться в

журнале.

6.42.1 Методика контроля

Параметры гидравлических испытаний (давление, температура

испытательной среды), а также применяемые испытательные среды и требования к их

качеству определяются конструкторской (проектной) организацией и должны

соответствовать требованиям НП-089-15,

ПНАЭ

Г-7-002-86, НП-068-05

и указываться в ТУ на изделие, в программах и методиках испытаний. Испытания

проводятся в соответствии с указаниями КД и НД, разработанными в соответствии с

требованиями НП-089-15

и НП-068-05.

Контроль испытаний отливок производится по ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.42.2 Объем контроля

Объем контроля должен соответствовать требованиям КД, НП-089-15,

НП-068-05,

при контроле отливок - требованиям ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.42.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям КД, НП-089-15,

НП-068-05,

ГОСТ

Р 50.05.17.

(Измененная редакция, Изм. № 9)

6.42.4 Оформление результатов

контроля

Результаты испытаний фиксируются в журнале испытаний,

оформляются актом и заносятся в паспорт изделия в соответствии с требованиями НП-068-05.

6.43.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

Р 50.05.01, НП-105-18

или НД, разработанной в соответствии с требованиями указанных документов. Класс

герметичности должен быть указан в КД.

(Измененная редакция, Изм. № 8, № 9)

6.43.2 Объем контроля

Необходимость и объем испытаний определяется требованиями НП-105-18,

КД и таблицей контроля качества.

(Измененная редакция, Изм. № 9)

6.43.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям КД, ГОСТ

Р 50.05.01, НП-105-18.

(Измененная редакция, Изм. № 8, № 9)

6.43.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале или в другой

документации, действующей на предприятии-изготовителе.

6.44.1 Методика контроля

Методика контроля должна соответствовать требованиям КД и ГОСТ

Р 50.05.01.

(Измененная редакция, Изм. № 8)

6.44.2 Объем контроля

Объем контроля должен соответствовать требованиям таблиц

контроля качества, КД, НП-105-18.

(Измененная редакция, Изм. № 9)

6.44.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям КД,

программ испытаний изделий, НП-105-18.

(Измененная редакция, Изм. № 9)

6.44.4 Оформление результатов

контроля

Результаты контроля должны фиксироваться в журнале.

6.45 Операция 441. Проверка чистоты деталей и

сборочных единиц

6.45.1 Методика контроля

Проверку чистоты деталей и сборочных единиц перед упаковкой

и отправкой заказчику проводят визуально по инструкции предприятия-изготовителя,

картам технологического процесса или КД.

6.45.2 Объем контроля

Объем проверки определяется требованиями КД, НД и

технологической документацией.

6.45.3 Требования к результатам

контроля

Результаты проверки должны соответствовать требованиям КД и

технологической документации.

6.45.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале учета или в другой

документации, действующей на предприятии-изготовителе.

6.46 Операция 443. Контроль консервации

6.46.1 Методика контроля

Методика контроля должна соответствовать требованиям ГОСТ

9.014 или инструкциям, разработанным в полном соответствии с требованиями ГОСТ

9.014.

6.46.2 Объем контроля

Объем контроля должен соответствовать требованиям

проектно-технологической документации.

6.46.3 Оформление результатов

контроля

Результаты контроля должны фиксироваться в журнале, технологическом

паспорте и в паспорте изделия, в котором должно быть указано: дата проведения

консервации, вариант защиты.

6.47.1 Методика контроля

Методика контроля должна соответствовать:

- при подготовке поверхности под лакокрасочное покрытие

требованиям ГОСТ

9.402 и инструкций, разработанных в полном соответствии с требованиями ГОСТ

9.402;

- при окраске поверхности контроль качества лакокрасочного

покрытия проводится по инструкции предприятия-изготовителя в зависимости от

схемы лакокрасочного покрытия;

- при подготовке поверхности основного металла под покрытия

металлические и неметаллические неорганические требованиям ГОСТ

9.301 и КД;

- для покрытий металлических и неметаллических

неорганических требованиям ГОСТ

9.302.

6.47.2 Объем контроля

Объем контроля должен соответствовать требованиям ТД и НД,

по которым осуществляется защитное покрытие.

6.47.3 Требования к результатам

контроля

Результаты контроля должны соответствовать:

- при подготовке поверхности под лакокрасочное покрытие

требованиям ГОСТ

9.402 и ГОСТ

9.032. Подготовленная поверхность должна соответствовать второй степени

очистки от окислов и первой степени обезжиривания по ГОСТ

9.402. Шероховатость подготовленной поверхности арматуры должна быть не

ниже V класса лакокрасочного покрытия по ГОСТ

9.032;

- окрашенные поверхности должны соответствовать требованиям

не ниже V класса покрытия по ГОСТ

9.032. Внешний вид и цвет пленки должен соответствовать эталону,

утвержденному в установленном порядке, и требованиям проектно-технологической

документации. Толщина покрытия гарантируется строгим соблюдением ТД и НД или

контролируется толщиномерами, имеющими точность 0,01 мм;

- при подготовке поверхности основного металла под покрытия

металлические и неметаллические неорганические - требованиям ГОСТ

9.301 и КД;

- для покрытий металлических и неметаллических

неорганических - требованиям ГОСТ

9.301. Внешний вид покрытия должен соответствовать требованиям ГОСТ

9.301 или эталону, утвержденному в установленном порядке. Толщина покрытия

должна соответствовать требованиям КД и гарантироваться строгим соблюдением

требований ТД и НД.

6.47.4 Оформление результатов

контроля

Результаты контроля фиксируются в журнале. Результаты

контроля лакокрасочного покрытия заносятся также в технологический паспорт и в

паспорт изделия (схема окраски).

6.48 Операция 450. Контроль качества исправления

дефектов заготовок, отливок, сварных соединений и наплавленных деталей

6.48.1 Методика контроля

Методика исправления и контроля исправления дефектов должны

соответствовать требованиям СТ

ЦКБА 010, НП-104-18,

ОСТ 5Р.9937 или РД

2730.300.06, ГОСТ

Р 50.05.17, технологических процессов или производственных инструкций.

(Измененная редакция, Поправка № 2, Изм. № 9)

6.48.2 Объем контроля

Исправленные участки должны контролироваться методами и в

объеме, предусмотренными КД для штатных изделий,

6.48.3 Требования к результатам

контроля

Результаты контроля должны соответствовать требованиям СТ

ЦКБА 010, НП-105-18,

ОСТ 5Р.9937 или РД

2730.300.06, ГОСТ

Р 50.05.17, а также требованиям настоящего стандарта к применяемым

контрольным операциям.

(Измененная редакция, Изм. № 9)

6.48.4 Оформление результатов

контроля

Результаты контроля должны фиксироваться в журнале или в

другой документации, действующей на предприятии-изготовителе, с обязательным

указанием, что контроль произведен по операции 450.

6.49 Операция 500. Контроль технологического и

испытательного оборудования и приспособлений, применяемого в процессе

изготовления и испытания деталей и узлов арматуры

6.49.1 Методика контроля

Контроль должен проводиться по инструкциям или другой НД,

действующей на предприятии-изготовителе.

6.49.2 Объем контроля

Контроль технологического оборудования и приспособлений

должен в себя включать:

- проверку металлорежущего и технологического оборудования;

- аттестацию испытательного и стендового оборудования;

- аттестацию эталонов, шаблонов, стандартных и контрольных

образцов, лабораторного оборудования и приборов;

- контроль условий хранения материалов, заготовок и

комплектующих изделий.

Контроль должен проводиться в объеме, указанном в

инструкциях или другой НД, действующей на предприятии-изготовителе.

6.49.3 Требования к результатам

контроля

Результаты проверки должны соответствовать требованиям,

установленным в инструкциях или другой НД, действующей на

предприятии-изготовителе.

6.49.4 Оформление результатов

контроля

Результаты проверки должны фиксироваться в журналах или в

другой документации, принятой на предприятии-изготовителе.

7 Контроль крепежных деталей

7.1 Для изготовления расчетных крепежных деталей (болтов,

шпилек, гаек, шайб) арматуры АС следует применять марки материалов, приведенные

в «Перечне основных материалов и крепежных изделий, применяемых для

изготовления оборудования и трубопроводов АЭУ в соответствии с требованиями

федеральных норм и правил в области использования атомной энергии «Правила

устройства и безопасной эксплуатации оборудования и трубопроводов атомных

энергетических установок» НП-089-15»,

ГОСТ

23304 и ГОСТ

20700.

7.2 Крепежные детали арматуры 1, 2 и 3а классов из

легированных сталей в соответствии с ГОСТ

23304 должны быть изготовлены из материала, прошедшего сплошной визуальный,

ультразвуковой и стилоскопический контроль.

7.3 Крепежные детали должны изготавливаться по рабочим

чертежам (за исключением плоских шайб группы качества 5 по ГОСТ

20700).

7.4 Технические требования к крепежным деталям (болты,

шпильки) арматуры первого и второго класса должны соответствовать ГОСТ

23304 группе качества 2а.

Технические требования к выпуклым и вогнутым шайбам - группе

качества 3а ГОСТ

23304.

7.5 Технические требования к крепежным деталям арматуры

третьего класса должны соответствовать ГОСТ

20700 группе качества 2 для шпилек и группе качества 3 - для гаек.

7.6 Технические требования к плоским шайбам арматуры

первого, второго и третьего классов - по группе качества 5 ГОСТ

20700.

7.7 На шпильках и болтах допускается изготовление резьбы

накаткой. На деталях из сталей аустенитного и мартенситного класса (08Х18Н10Т,

12Х18Н10Т, ХН35ВТ, 07Х16Н4Б и др.), находящихся в непосредственном контакте с

коррозионно-активной рабочей средой, накатка резьбы не допускается, что должно

быть указано в КД. Изготовление резьбы накаткой также не допускается на деталях

из сталей аустенитного класса, работающих при температуре выше 500 °С.

7.8 Требования по контролю качества крепежных деталей

приведены в таблице 2.

7.9 Крепежные детали (шпильки, болты, гайки) должны быть

промаркированы. Маркировочные знаки следует наносить на головку болта, на торец

гаечного конца шпильки, на боковую поверхность гайки.

Размеры знаков маркировки устанавливает

предприятие-изготовитель. Знаки маркировки должны быть четкими, хорошо видимыми

невооруженным глазом,

Маркировка крепежных деталей должна в себя включать:

- клеймо предприятия-изготовителя крепежных деталей;

- условное обозначение марки материала;

- номер технологического паспорта;

- последние цифры года выпуска детали;

- клеймо ОТК.

Условное обозначение марок сталей приведено в таблице 3. При условии изготовления арматуры и

крепежных деталей на одном предприятии, клеймо предприятия-изготовителя на

крепежные детали не ставиться.

Маркировку деталей до M16 включительно следует производить

на бирке, прилагаемой к партии деталей.

(Измененная редакция, Поправка № 1)