Федеральная служба по

экологическому,

технологическому и атомному надзору

Серия 03

Документы

межотраслевого применения

по вопросам промышленной безопасности

и охраны недр

Выпуск 55

ДОКУМЕНТЫ

СИСТЕМЫ АТТЕСТАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

НА ОБЪЕКТАХ, ПОДКОНТРОЛЬНЫХ ФЕДЕРАЛЬНОЙ СЛУЖБЕ

ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ (САСв РОСТЕХНАДЗОРА)

Аттестация сварочных технологий

Москва

НТЦ «Промышленная безопасность»

2008

Ответственные составители:

Н.П. Алешин, А.И. Прилуцкий,

А.Н. Жабин, В.В. Шефель

Настоящие документы разработаны с учетом результатов анализа и

систематизации опыта работ по аттестации сварочных технологий (СТ) в

соответствии с Порядком применения сварочных технологий при изготовлении,

монтаже, ремонте и реконструкции технических устройств для опасных

производственных объектов (РД

03-615-03) и содержат рекомендации, которые унифицируют методологию

выполнения и оформления работ и разъясняют некоторые положения указанного

документа с учетом специфики его применения для

различных условий, в том числе для строительных объектов и объектов стального

мостостроения.

Данные документы разработаны для применения взамен Рекомендаций по

применению РД

03-615-03 выпуска 2006 г.

СОДЕРЖАНИЕ

|

Согласованы

письмом

Федеральной службы

по

экологическому, технологическому

и

атомному надзору

от

08.04.08 № КП-25/369

|

РЕКОМЕНДАЦИИ

по применению РД

03-615-03 (Порядок применения сварочных технологий

при изготовлении, монтаже, ремонте и реконструкции технических устройств

для опасных производственных объектов)*

____________

* Материалы подготовлены Национальным агентством

контроля и сварки (НАКС) с участием специалистов: Н.П. Алешин, В.Ф. Лукьянов,

Н.П. Четверик, А.С. Орлов, А.И. Прилуцкий, А.Н. Жабин, А.Н. Жмотов, В.В.

Шефель, В.И. Беспалов, В.Н. Бродягин, СВ. Головин, В.Г. Гребенчук, С.А.

Курланов, Н.Д. Курносова, Р.Д. Кузеев, Ю.Г. Людмирский, В.В. Маркин, А.А.

Орлова, Н.Н. Потапов, А.И. Семенов, СИ. Феклистов.

1.1. Настоящий документ составлен по результатам анализа и

систематизации опыта работ по производственной аттестации технологий сварки

(наплавки), используемых при изготовлении, монтаже, ремонте и реконструкции

технических устройств опасных производственных объектов в соответствии с

требованиями Порядка применения сварочных технологий при изготовлении, монтаже,

ремонте и реконструкции технических устройств для опасных производственных

объектов (РД

03-615-03), и содержит рекомендации,

которые разъясняют некоторые положения указанного документа и унифицируют

методологию выполнения и оформления работ.

1.2. Рекомендации разработаны применительно к Перечню групп технических

устройств опасных производственных объектов, сварка (наплавка) которых

осуществляется аттестованными сварщиками с применением аттестованных сварочных

материалов, сварочного оборудования и технологий сварки (наплавки). Документ

может применяться также для иных объектов по

согласованию с организацией-заявителем.

Основные параметры аттестуемых технологий сварки (наплавки), критерии

определения области распространения результатов аттестации, методов контроля и

видов испытаний, предусмотренные в данном документе, базируются на национальных

нормативных и руководящих документах по сварке и дополнены требованиями

документов, регламентирующих процессы сварки для конкретных технических

устройств опасных производственных объектов. В

целях гармонизации процедур проведения производственной аттестации технологий

сварки (наплавки) в данном документе учитываются положения международных

стандартов.

1.3. Документ предназначен для применения:

Национальным Агентством Контроля и Сварки (НАКС) - при разработке

организационно-методических документов и проведении экспертизы документов,

представленных аттестационными центрами;

аттестационными центрами (АЦ) - при подготовке и проведении

производственной аттестации технологий сварки (наплавки);

организациями-заявителями - при подготовке и участии в проведении

производственной аттестации технологий сварки (наплавки).

1.4. Под аттестуемой технологией сварки (наплавки) следует понимать

комплекс работ, включающих подготовку изделия к сварке, предусмотренных

соответствующей производственно-технологической документацией по сварке

(наплавке) (ПТД) при изготовлении, монтаже, ремонте и реконструкции конкретных

технических устройств опасных производственных

объектов и выполняемых одним способом сварки.

ПТД, определяющая аттестуемую технологию сварки, должна быть

представлена в виде технологических инструкций и карт технологического процесса

выполнения сварного соединения или элемента сварной конструкции, включающих

исчерпывающие сведения об основных операциях и параметрах технологического

процесса. ПТД должна содержать требования к подготовке сварного соединения к

сварке, сварочным материалам, оборудованию

(сварочному, сборочному и вспомогательному), предварительному и сопутствующему

подогреву, к параметрам процесса сборки и сварки, в том числе к

последовательности выполнения прихваток, швов и отдельных слоев, к термической

обработке после сварки, методам контроля, объему контроля, требования к

качеству и др.

Основанием для разработки ПТД по сварке (наплавке) должны служить

нормативные документы, определяющие общие требования к соответствующим опасным

техническим устройствам (РД, ПБ, СНиП, СП, СТО), проект производства работ,

чертежи с указаниями технических требований по сварке.

Аттестация технологии должна производиться для

каждого способа сварки раздельно. Допускается аттестация технологии, в которой

используется несколько способов сварки (наплавки) в случае последовательного

применения нескольких способов сварки (наплавки) при выполнении одного сварного

соединения (наплавки), то есть при комбинированных методах сварки (наплавки).

1.5. При разработке программ и проведении производственной аттестации

технологий сварки (наплавки) рекомендуется различать три вида технологий.

Вид I - технологии, базирующиеся на

использовании универсального сварочного оборудования, а применяемый основной

материал, конструкция и размеры свариваемых деталей полностью воспроизводят

производственные условия применения технологии при сварке контрольных сварных

соединений (далее по тексту - КСС).

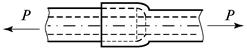

Например, производственная аттестация технологии ручной дуговой сварки

кольцевых стыков трубопроводов при изготовлении или монтаже; производственная

аттестация технологии автоматической сварки под флюсом продольных швов труб

(сосудов) при изготовлении; производственная аттестация технологии

автоматической сварки под флюсом стыковых и угловых швов при изготовлении и

монтаже строительных металлоконструкций и

конструкций стальных мостов; производственная аттестация технологии сварки

арматуры, арматурных и закладных изделий железобетонных конструкций.

Вид II - технологии, базирующиеся на

использовании специализированного сварочного оборудования или на применении

сварочных материалов, предназначенных специально для данной технологии.

При этом применяемый основной материал, конструкция и размеры

свариваемых деталей позволяют полностью воспроизвести производственные условия

применения технологии при сварке КСС только при условии использования

сварочного оборудования и (или) сварочных материалов, указанных в ПТД.

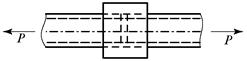

Например, производственная аттестация технологии сварки продольных или

спиральных швов при изготовлении труб и оборудования, кольцевых стыков

трубопроводов на трубосварочных базах с использованием специализированного

сварочного оборудования, производственная аттестация технологии автоматической

сварки под флюсом горизонтальных стыков резервуаров при их монтаже,

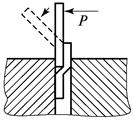

производственная аттестация технологии механизированной контактно-дуговой

сварки в заводских условиях при шиповании экранных

труб котлов, производственная аттестация технологии термитной сварки выводов

электрохимической защиты (ЭХЗ) магистральных и промысловых трубопроводов.

Вид III - технологии, применяющиеся при сварке

(наплавке) конструктивно-сложных узлов технических устройств. Такие технологии

не могут быть полностью воспроизведены при сварке типовых КСС. Например,

производственная аттестация технологии сварки (наплавки) элементов конструкций

технических устройств при ремонте в процессе эксплуатации, когда на качество

сварного соединения оказывает существенное влияние состояние металла;

производственная аттестация технологии приварки элементов конструкций к корпусу изделия с использованием

усиливающих воротников, когда на качество сварного соединения оказывает

существенное влияние жесткость конструкции.

Вид технологии сварки (наплавки) определяет условия разработки программы

производственной аттестации и выбора конструкции КСС.

1.6. Учитывая накопленный опыт выполнения сварочных

работ при изготовлении, монтаже, ремонте и реконструкции различных технических

устройств опасных производственных объектов, а также исходя из специфики

требований при определении области распространения результатов производственной

аттестации, схожести параметров и критериев однотипности свариваемых

конструкций все технические устройства сгруппированы в следующие четыре типа:

тип I - технические устройства, состоящие из

трубопроводов и оборудования;

тип II - технические устройства, состоящие из

листовых конструкций или конструкций из профильного проката;

тип III - технические устройства магистральных и

промысловых трубопроводов;

тип IV - технические устройства, состоящие из

арматуры, арматурных и закладных изделий железобетонных конструкций.

1.7. При производственной аттестации технологий сварки (наплавки)

рекомендуется одновременно выполнять аттестацию технологий ремонта дефектных

сварных соединений, если ремонт дефектных сварных соединений выполняется по технологиям,

применяемым при изготовлении и (или) монтаже. Для аттестации таких технологий

ремонта достаточно в процессе аттестации технологий, применяемых при

изготовлении и (или) монтаже, выполнить на КСС дополнительно операции по

ремонту, предусмотренные программой

производственной аттестации. При этом работы по ремонту должны быть включены в

технологические карты.

Если технология ремонта дефектных участков шва отличается от технологии,

применяемой при изготовлении, монтаже, и (или) выполняется по отдельным

технологическим картам, то аттестация технологии ремонта должна выполняться

отдельно.

1.8. Технологии сварки (наплавки), используемые при изготовлении

технических устройств опасных производственных объектов (трубопроводов,

оборудования) зарубежными производителями для поставки в Россию, а также

используемые при изготовлении технических устройств опасных производственных

объектов (трубопроводов, оборудования) зарубежными производителями на

территории России, должны пройти аттестацию в соответствии с РД

03-615-03 и настоящими Рекомендациями.

В тех случаях, когда эти технологии имеют

подтверждение соответствия по соответствующим международным стандартам,

предусмотренным контрактом1, допускается оформление аттестации

технологии на основании заключения АЦ с учетом представленных результатов

испытаний.

___________

1 Конкретные международные стандарты и форма признания

должны быть предусмотрены контрактом или соответствующим заключением

экспертизы, проводимой в соответствии с законодательством Российской Федерации.

1.9. Применение рекомендаций, дополняющих

положения РД

03-615-03, должно быть согласовано с заявителем при разработке рабочих программ

аттестации.

2.1. Производственная аттестация технологии сварки (наплавки) должна

проводиться для каждой группы однотипных производственных сварных соединений

(наплавок), выполняемых организацией-заявителем в соответствии с представленной

к аттестации ПТД.

Понятие однотипных сварных соединений позволяет минимизировать объем

работ при производственных аттестациях технологий сварки (наплавки).

2.2. Однотипность производственных сварных соединений - это

характеристика схожести условий выполнения сварных соединений (наплавок).

2.3. Однотипность производственных сварных соединений

характеризуется набором признаков однотипности и диапазоном значений этих

признаков, при этом состав набора признаков определяется в зависимости от

способа сварки и типа технических устройств.

Признаки однотипности - это основные параметры, характеризующие условия

выполнения сварных соединений. Основные параметры - это такие параметры технологического

процесса сварки (наплавки), изменение значений которых за пределы области

однотипности вызывает необходимость проведения новой аттестации.

2.4. Однотипными сварными соединениями следует считать группы сварных

соединений (наплавок), имеющие общие основные параметры и критерии

однотипности, указанные в действующих нормативных документах (НД) для

соответствующих технических устройств, а в случае отсутствия в НД таких

указаний - установленные в настоящем разделе.

2.4.1. В одну группу однотипных сварных соединений

(наплавок) могут быть объединены производственные сварные соединения

(наплавки), выполняемые только одним способом сварки (наплавки) с учетом

применяемого технологического варианта. Перечень и обозначение способов сварки

(наплавки) и процессов, применяемых при изготовлении, монтаже, ремонте и

реконструкции технических устройств опасных производственных объектов,

приведены в приложении 1.

Аттестация технологий с применением способов сварки (наплавки), не

вошедших в данный перечень, должна производиться по программам, согласованным с

комитетом по аттестации сварочных технологий и утвержденным НАКС.

2.4.2. Производственные сварные соединения,

выполняемые комбинированной сваркой (наплавкой) с последовательным применением

двух или нескольких способов сварки (наплавки), при аттестации должны

выделяться в отдельные группы однотипных сварных

соединений (наплавок).

2.4.3. В одну группу однотипных сварных соединений (наплавок)

могут быть объединены производственные сварные соединения (наплавки) деталей из

материалов одной группы (одного сочетания групп).

При этом в

одну группу допускается объединять сварные соединения (наплавки) деталей из

материалов различных марок одной группы, если требованиями НД для сварки

(наплавки) указанных деталей разрешается применение сварочных (наплавочных)

материалов одних и тех же марок (одной или нескольких).

Группы и

сочетания групп материалов, применяемые при изготовлении, монтаже, ремонте и

реконструкции технических устройств опасных производственных объектов,

приведены в приложении 2.

2.4.4. Применение марок (сочетания марок) сварочных

(наплавочных) материалов для сварки (наплавки) одной группы однотипных

производственных сварных соединений определяется требованиями НД применительно

к основным материалам, представляющим группу однотипных производственных

сварных соединений.

Если для

ручной дуговой сварки (наплавки) покрытыми электродами требованиями НД

предусмотрено применение электродов определенных типов без указания их марок,

то требования настоящего пункта допускается относить не к маркам, а к типам

электродов.

Если НД

предусмотрено выполнение сварных соединений с предварительной наплавкой кромок

и (или) сваркой корневой части шва другими сварочными (наплавочными)

материалами (по сравнению с предусмотренными для заполнения основной части

разделки), то определения настоящего пункта следует относить отдельно: к

сварочным (наплавочным) материалам, применяемым для указанных наплавок кромок

(сварок корневой части шва), и к сварочным (наплавочным) материалам,

используемым для заполнения основной части

разделки (в том числе при комбинированной сварке).

2.4.5. При соблюдении требований пп. 2.4.1 - 2.4.4 в одну группу однотипных сварных соединений,

выполняемых дуговыми способами сварки (наплавки), могут быть объединены

производственные сварные соединения, имеющие следующие общие основные

параметры.

2.4.5.1.

Номинальная толщина свариваемых деталей в зоне сварки. При этом в одну группу

допускается объединять стыковые сварные соединения с номинальной толщиной

стальных свариваемых деталей в пределах одного из диапазонов, приведенных в

табл. 1.

Таблица

1

|

Диапазон толщин, мм

|

Индекс однотипности по толщине

|

|

До 3 включительно

|

1

|

|

Свыше 3 до 12 включительно

|

2

|

|

Свыше 12 до 50 включительно

|

3

|

|

Свыше 50

|

4

|

Для

угловых, тавровых, нахлесточных сварных соединений указанные диапазоны относят

к привариваемым деталям (меньшей толщины); толщину основных деталей (большей

толщины) допускается не учитывать, если подогрев деталей перед сваркой и

последующая термическая обработка технологическим процессом не предусмотрены. В

противном случае необходимо также установить диапазон однотипности сварных

соединений по толщине основных (большей толщины) деталей исходя из условий необходимости проведения подогрева деталей и последующей

термической обработки.

Для торцовых соединений за номинальную толщину свариваемых деталей

рекомендуется принимать толщину более тонкой детали в зоне сварки.

2.4.5.2. За номинальный радиус кривизны рекомендуется принимать

минимальный радиус кривизны свариваемых деталей в зоне сварки (для сварных

соединений с криволинейными швами), для труб - половину наружного номинального

диаметра. При этом в одну группу допускается объединять сварные соединения

стальных деталей с номинальным радиусом кривизны в пределах одного из

диапазонов, приведенных в табл. 2.

Таблица

2

При отнесении сварных соединений к указанным диапазонам

номинальный радиус кривизны свариваемых деталей измеряется:

для стыковых сварных соединений - по наружной поверхности свариваемых

деталей;

для угловых сварных соединений приварки (вварки) патрубков и других

цилиндрических деталей - по наружной поверхности привариваемых патрубков

(деталей);

для угловых сварных соединений приварки фланцев - по наружной

поверхности детали (трубы, обечайки, днища), к которой приваривается фланец;

для угловых и тавровых соединений приварки плоских деталей (кроме

фланцев) - по поверхности основной детали со стороны приварки плоских деталей;

для нахлесточных сварных соединений, а также для других не указанных

выше сварных соединений с криволинейными швами - по наружной поверхности детали

с меньшим номинальным радиусом кривизны;

для торцовых сварных соединений - по наружной поверхности детали с

меньшим номинальным радиусом кривизны.

При переменной кривизне свариваемых деталей в зоне сварки за номинальный

радиус кривизны рекомендуется принимать минимальный. Любые сварные соединения с

прямолинейными швами рассматриваются как сварные соединения плоских деталей.

Для стержневого и проволочного арматурного проката допускается

объединять в одну группу сварные соединения с номинальным диаметром в пределах

одного из диапазонов, приведенных в табл. 3.

Таблица 3

Примечание. За номинальный диаметр принимается величина,

указанная в сертификате на стержневой или проволочный арматурный прокат.

2.4.5.3. Тип сварного шва: стыковой шов (СШ), угловой шов (УШ), точечный

шов (Тч). При этом сварные соединения с разными типами сварного шва

рекомендуется относить к разным группам.

2.4.5.4. Тип сварных соединений: стыковые (С), угловые (У), тавровые

(Т), нахлесточные (Н), крестообразные (К) и торцовые (ТР). В одну группу могут

быть объединены угловые, тавровые и нахлесточные соединения, кроме угловых

сварных соединений тройников из труб и угловых сварных соединений приварки

штуцеров (труб) к трубам, элементам котлов, сосудов и трубным решеткам, которые

выделяются в отдельную группу угловых сварных соединений.

2.4.5.5. Вид и номинальный угол разделки кромок свариваемых деталей. В

одну группу допускается объединять сварные соединения технических устройств

типов I, II, III

с одной из следующих характеристик подготовки кромок:

без разделки кромок;

с разделкой одной или двух кромок при угле раскрытия не более 15° с

одной стороны (при односторонней сварке) или с каждой стороны (при двусторонней

сварке);

с разделкой одной или двух кромок при угле раскрытия свыше 15° с одной

стороны (при односторонней сварке) или с каждой стороны (при двусторонней

сварке).

2.4.5.6. Виды сварных соединений. В одну группу допускается объединять

сварные соединения с одной из следующих характеристик:

ос - сварные соединения, выполняемые с одной стороны (односторонняя

сварка);

дс - сварные соединения, выполняемые с двух сторон (двусторонняя

сварка).

2.4.5.7. Пространственные положения швов (наплавок). В одну группу

допускается объединять сварные соединения с одной из следующих характеристик

положения швов (наплавок):

H1 - нижнее стыковое и в «лодочку», а также

стыковые и нахлесточные соединения стержней и тавровые соединения стержней с

листами, выполняемые в нижнем положении со стороны привариваемого стержня;

Н2 - нижнее тавровое, а также крестообразные соединения стержней и

нахлесточные соединения стержней с листами, выполняемые в нижнем положении;

Г - горизонтальное;

П1 - потолочное стыковое, а также нахлесточные соединения стержней,

выполняемые в потолочном положении;

П2 - потолочное тавровое, а также крестообразные соединения стержней и

нахлесточные соединения стержней с листами, выполняемые в потолочном положении;

В1 - вертикальное снизу вверх;

В2 - вертикальное сверху вниз;

Н45 - наклонное под углом 45°.

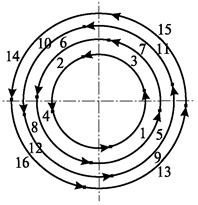

Сварку (наплавку) КСС должны выполнять в том же положении, в котором

выполняются производственные сварные соединения (наплавки). Если

производственные сварные соединения (наплавки) выполняются в различных

пространственных положениях, то сварку (наплавку) КСС (при аттестации

технологии) должны выполнять в положениях, предусмотренных программой

аттестации, включая наиболее трудное положение, определяемое аттестационной

комиссией.

2.4.5.8. Вид покрытия электрода при ручной дуговой сварке (наплавке)

покрытыми электродами. При этом в одну группу допускается объединять сварные

соединения, подлежащие выполнению электродами с одним из следующих видов

покрытия:

А - с кислым покрытием;

Б - с основным покрытием;

Ц - с целлюлозным покрытием;

Р - с рутиловым покрытием;

РА - с кисло-рутиловым покрытием;

РБ - с рутил-основным покрытием;

РЦ - с рутил-целлюлозным покрытием;

П - с прочими и специальными видами покрытий.

2.4.5.9. Металлургический тип флюсов для соответствующих способов сварки

(наплавки). При этом в одну группу допускается объединять сварные соединения,

выполняемые с использованием одного из следующих типов флюсов:

плавленые;

керамические.

2.4.5.10. Необходимость подогрева (предварительного,

сопутствующего). При этом в одну группу допускается объединять сварные

соединения (наплавки), требующие следующих условий сварки:

без подогрева;

с подогревом (предварительным, сопутствующим).

При определении условий однотипности допускается не учитывать требования

к подогреву, если подогрев производится только в зависимости от температуры

внешней среды при сварке или подогрев производится в целях удаления влаги с

поверхности свариваемых деталей.

2.4.5.11. Необходимость термической обработки после

сварки (отпуск, нормализация, аустенизация и др.). При этом в одну группу

допускается объединять следующие сварные соединения (наплавки):

без термической обработки (после сварки);

с термической обработкой (после сварки).

2.4.5.12. В зависимости от предусмотренных технологией способов и

условий сварки (наплавки) возможно применение других параметров однотипности:

минимальное количество проходов (слоев) с каждой стороны сварного

соединения;

погонная энергия;

количество и вид плавящихся электродов (проволочные, ленточные);

необходимость применения импульсно-дугового процесса;

необходимость предварительной наплавки кромок сварного соединения;

состав и процентное содержание смеси защитных газов;

необходимость применения активирующих флюсов (при аргонодуговой сварке),

гранулированных присадок и др.

2.4.6. При соблюдении требований пп. 2.4.3 - 2.4.4 в

одну группу однотипных сварных соединений, выполняемых электрошлаковой

сваркой (ЭШ), могут быть объединены производственные сварные соединения,

имеющие следующие общие технологические характеристики.

2.4.6.1. Номинальная толщина свариваемых деталей в зоне сварке. При этом

в одну группу допускается объединять сварные соединения при номинальной толщине

свариваемых деталей в пределах одного из диапазонов, приведенных в табл. 4.

Таблица

4

|

Диапазон толщин, мм

|

Индекс однотипности по толщине

|

|

До 50 включительно

|

1

|

|

Свыше 50 до 85 включительно

|

2

|

|

Свыше 85 до 140 включительно

|

3

|

|

Свыше 140

|

4

|

2.4.6.2.

Количество и вид плавящихся электродов (проволочные, ленточные, плавящиеся

мундштуки и др.). При этом в разные группы относятся сварные соединения,

подлежащие выполнению:

одним проволочным электродом;

несколькими проволочными электродами;

ленточным электродом;

плавящимся мундштуком.

2.4.6.3. Необходимость подогрева (предварительного,

сопутствующего). При этом условия однотипности определяются в соответствии с п.

2.4.5.10.

2.4.6.4. Необходимость термической обработки после сварки (отпуск,

нормализация, аустенизация и др.). При этом условия однотипности определяются в

соответствии с п. 2.4.5.11.

2.4.7. При соблюдении требований пп. 2.4.2 - 2.4.4 в

одну группу однотипных сварных соединений, выполняемых электронно-лучевой

сваркой (ЭЛ), могут быть объединены производственные сварные

соединения, имеющие следующие общие технологические

характеристики.

2.4.7.1. Необходимость применения присадочных материалов. При этом в

одну группу допускается объединять сварные соединения, требующие следующих

условий сварки:

без присадочных материалов;

с присадочными материалами.

2.4.7.2. Номинальная толщина свариваемых деталей в зоне сварки. При этом

в одну группу допускается объединять сварные соединения с номинальной толщиной

свариваемых деталей в пределах одного из диапазонов, приведенных в табл. 5.

Таблица

5

|

Диапазон толщин,

мм

|

Индекс однотипности по толщине

|

|

До 3 включительно

|

1

|

|

Свыше 3 до 5 включительно

|

2

|

|

Свыше 5 до 8 включительно

|

3

|

|

Свыше 8 до 12 включительно

|

4

|

|

Свыше 12 до 20 включительно

|

5

|

|

Свыше 20 до 35 включительно

|

6

|

|

Свыше 35 до 60 включительно

|

7

|

|

Свыше 60 до 100 включительно

|

8

|

|

Свыше 100

|

9

|

2.4.7.3. Тип сварных соединений (стыковое, угловое, тавровое,

торцовое, нахлесточное). При этом сварные соединения с разными типами сварных

соединений относят к разным группам.

2.4.7.4. Форма подготовки кромок. При этом сварные соединения с разной

формой подготовки кромок относят к разным группам.

2.4.7.5. Необходимость подогрева (предварительного, сопутствующего). При

этом условия однотипности определяются в соответствии с п. 2.4.5.10.

2.4.7.6. Необходимость термической обработки. При этом условия

однотипности определяются в соответствии с п. 2.4.5.11.

2.4.8. При соблюдении требований пп. 2.4.3 - 2.4.4 в

одну группу однотипных сварных соединений, выполняемых газовой сваркой (Г), могут

быть объединены производственные сварные соединения, имеющие следующие общие

технологические характеристики:

2.4.8.1. Необходимость применения присадочных материалов. При этом к

разным группам относят сварные соединения, выполняемые:

без присадочных материалов;

с присадочными материалами.

2.4.8.2. Номинальную толщину свариваемых (привариваемых) деталей. При

этом в одну группу допускается объединять сварные соединения с номинальной

толщиной свариваемых (привариваемых) деталей в пределах одного из диапазонов,

приведенных в табл. 6.

Таблица 6

2.4.8.3.

Номинальный радиус кривизны свариваемых деталей в зоне сварки (только для

сварных соединений с криволинейными швами). При этом в одну группу допускается

объединять сварные соединения деталей с номинальным радиусом кривизны в

пределах одного из диапазонов, приведенных в табл. 7.

Таблица 7

2.4.8.4. Форма разделки кромок. При этом в одну группу

допускается объединять сварные соединения с одной из следующих форм подготовки

кромок:

с отбортовкой;

без разделки кромок;

с разделкой кромок.

2.4.8.5. Горючий газ, применяемый при сварке. При этом к разным группам

относят сварные соединения, выполняемые с применением различных горючих газов

(смесей).

2.4.9. При соблюдении требований п. 2.4.3 в одну группу однотипных

сварных соединений, выполняемых контактной стыковой сваркой оплавлением

(КСО), контактной стыковой сваркой сопротивлением (КСС), могут быть

объединены производственные сварные соединения, имеющие следующие общие

технологические характеристики.

2.4.9.1. Номинальную площадь поперечного сечения свариваемых деталей.

При этом в одну группу допускается объединять сварные соединения с номинальной

площадью поперечного сечения в пределах одного из следующих диапазонов:

до 200 мм2;

от 200 до 350 мм2;

свыше 350 до 680 мм2;

свыше 680 до 1200 мм2;

свыше 1200 до 2500 мм2;

свыше 2500 мм2.

2.4.9.2. Номинальную толщину стенки свариваемых деталей. При этом в одну

группу допускается объединять сварные соединения с номинальной толщиной стенки

в пределах одного из диапазонов, приведенных в табл. 8.

Таблица

8

|

Диапазон толщин, мм

|

Индекс однотипности по толщине

|

|

От 3 до 3,5 включительно

|

1

|

|

Свыше 3,5 до 4,5 включительно

|

2

|

|

Свыше 4,5 до 6,5 включительно

|

3

|

|

Свыше 6,5 до 11 включительно

|

4

|

|

Свыше 11

|

5

|

2.4.9.3. Необходимость термической обработки. При этом

условия однотипности определяются в соответствии с п. 2.4.5.11.

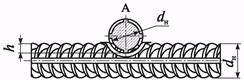

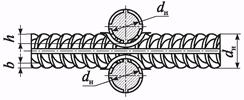

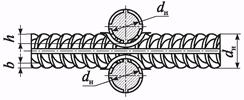

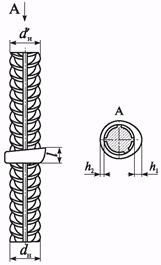

2.4.10. При соблюдении требований п. 2.4.3 в одну группу однотипных

сварных соединений, выполняемых высокочастотной сваркой (ВЧС) при

спиральном оребрении труб поверхностей нагрева, могут быть объединены

производственные сварные соединения, имеющие следующие общие технологические

характеристики.

2.4.10.1. Номинальный наружный диаметр оребряемых труб. При этом в одну

группу допускается объединять сварные соединения с номинальным наружным

диаметром труб в пределах одного из диапазонов, приведенных в табл. 9.

Таблица

9

2.4.10.2.

Номинальную толщину стенки оребряемых труб. При этом в одну группу допускается

объединять сварные соединения с номинальной толщиной стенки труб в пределах

одного из диапазонов, приведенных в табл. 10.

Таблица

10

|

Диапазон толщин, мм

|

Индекс однотипности по толщине

|

|

До 4 включительно

|

1

|

|

Свыше 4 до 10 включительно

|

2

|

2.4.10.3. Номинальную толщину оребряющей ленты. При этом в

одну группу допускается объединять сварные соединения с номинальной толщиной

оребряющей ленты в пределах одного из

следующих диапазонов:

от 0,8 до 1,5 мм;

свыше 1,5 до 2,5 мм.

2.4.10.4. Номинальную ширину оребряющей ленты. При этом в одну группу

допускается объединять сварные соединения с номинальной шириной оребряющей

ленты в пределах одного из следующих диапазонов:

от 8 до 17 мм;

свыше 17 до 30 мм.

2.4.10.5.

Номинальный шаг оребрения. При этом в одну группу допускается объединять

сварные соединения с номинальным шагом в пределах одного из следующих

диапазонов:

от 3 до 12 мм;

свыше 12 мм.

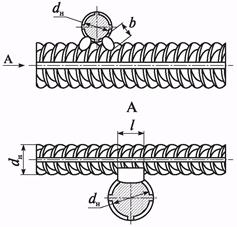

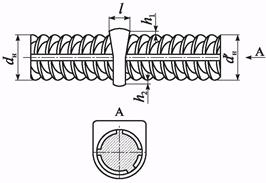

2.4.11. При соблюдении требований пп. 2.4.1 и

2.4.3

в одну группу однотипных сварных соединений приварки стержней (болтов, шпилек,

шипов, гаек и других элементов крепления) к плоским деталям и трубам,

выполняемой механизированной контактной сваркой (МКС),

механизированной дуговой сваркой (МДС)1, могут быть объединены производственные сварные

соединения, имеющие следующие общие технологические характеристики.

____________

1 Включая процессы 783, 784, 785, 786 в

соответствии с ISO 4063

2.4.11.1. Способ защиты зоны сварки от воздействия окружающего воздуха:

с использованием прессованных флюсовых (керамических) колец;

с использованием защитного газа;

без защиты;

под слоем флюса.

2.4.11.2. Номинальную толщину стенки шипуемых труб. При этом в одну

группу допускается объединять сварные соединения приварки шипов к трубам с

номинальной толщиной стенки в пределах одного из следующих диапазонов:

до 6 мм включительно;

свыше 6 мм.

2.4.11.3. Номинальный диаметр шипов:

меньше или равно 12 мм;

более 12 мм.

2.4.11.4. Необходимость подогрева. При этом условия однотипности

определяются в соответствии с п. 2.4.5.10.

2.4.11.5. Необходимость термической обработки. При этом условия

однотипности определяются в соответствии с п. 2.4.5.11.

2.4.12. При соблюдении требований п. 2.4.3 в одну группу однотипных

сварных соединений стержней (прутков), выполняемых кузнечной сваркой (К), могут

быть объединены производственные сварные соединения, имеющие следующие общие

технологические характеристики.

2.4.12.1. Номинальный диаметр свариваемых стержней. При этом в одну

группу допускается объединять сварные соединения с номинальным диаметром в

пределах одного из диапазонов, приведенных в табл. 11:

Таблица

11

|

Диапазон диаметров, мм

|

Индекс однотипности по диаметру

|

|

До 13 включительно

|

1

|

|

Свыше 13 до 24 включительно

|

2

|

|

Свыше 24 до 40 включительно

|

3

|

|

Свыше 40

|

4

|

2.4.13.

При соблюдении требований пп. 2.4.1 - 2.4.5 в группы однотипных

наплавок могут быть объединены наплавки, соответствующие одной из

следующих технологических характеристик.

2.4.13.1. По назначению наплавок:

наплавки общего назначения (усиливающие, восстановительные и др.), для

выполнения которых предусмотрено применение

тех же сварочных (наплавочных) материалов, что и для выполнения сварных

соединений деталей (изделий), на которых выполняется наплавка;

антикоррозионные наплавки (наплавленные антикоррозионные покрытия);

специальные наплавки (износостойкие, эрозионностойкие и др.),

обеспечивающие требуемые по условиям эксплуатации особые свойства поверхностных

слоев наплавленных деталей (изделий).

2.4.13.2. По виду наплавок:

однослойные (выполняются в один слой);

многослойные однородные [выполняются не менее чем в два слоя с

применением одинаковых сварочных (наплавочных) материалов во всех слоях

наплавки];

многослойные неоднородные [выполняются не менее чем в два слоя с

применением разных сварочных (наплавочных) материалов в разных слоях наплавки].

2.4.13.3. По виду наплавочных материалов:

покрытые электроды;

проволока сплошного сечения;

металлические прутки;

порошковая проволока;

лента сплошного сечения;

порошковая лента;

металлокерамическая лента;

металлический порошок;

гранулированные материалы.

2.4.13.4. По количеству плавящихся электродов при автоматической

наплавке.

2.4.13.5. По необходимости подогрева (предварительного, сопутствующего).

При этом условия однотипности определяются в соответствии с п. 2.4.5.10.

2.4.13.6. По необходимости термической обработки. При этом условия

однотипности определяются в соответствии с п. 2.4.5.11.

2.4.14. При соблюдении требований п. 2.4.1 производственные сварные

соединения из полимерных материалов выделяют в отдельные группы

однотипных сварных соединений по следующим общим основным параметрам.

2.4.14.1. По виду свариваемых деталей. При этом в одну группу однотипных

сварных соединений могут быть объединены производственные сварные соединения

следующих видов:

листы (Л);

трубы (Т);

листы с трубами (Л + Т);

труба с отводом (Т + О);

труба с трубой через муфту (Т + М + Т).

2.4.14.2. По типу сварных соединений. При этом

в одну группу однотипных сварных соединений могут быть объединены

производственные сварные соединения следующих типов:

стыковые:

без разделки кромок (СБ);

с разделкой кромок (CV, СХ);

нахлесточные:

соединение листов внахлестку (Н);

соединение листов в угол (К);

соединение труб враструб (Р);

муфтовое соединение труб (М);

соединение труб с седловыми отводами (О);

тавровые:

без разделки кромок (ТБ);

с разделкой кромок (TV, TX);

угловые:

без разделки кромок (УБ);

с разделкой кромок (УV, УХ).

2.4.14.3. При проведении производственной аттестации технологии сварки

изделий из полимерных материалов необходимо дополнительно учитывать степень

автоматизации применяемого сварочного оборудования.

2.4.15. При соблюдении требований пп. 2.4.1 и 2.4.3 в

одну группу однотипных производственных сварных соединений из полимерных

материалов, выполняемых сваркой нагретым инструментом (НИ), могут быть

объединены производственные сварные соединения,

имеющие одинаковую номинальную толщину и диаметр свариваемых деталей в

зоне сварки.

При этом допускается объединять сварные соединения в зависимости от их

типа при номинальной толщине и диаметре свариваемых деталей в пределах одного

из диапазонов, приведенных в табл. 12.

Таблица

12

|

Тип соединения

|

Толщина, мм

|

Диаметр, мм

|

|

Соединение труб встык без разделки

кромок (СБ)

|

-

|

До 160 включительно

|

|

-

|

От 160 до 400 включительно

|

|

-

|

Свыше 400

|

|

Соединение труб враструб (Р)

|

-

|

До 90 включительно

|

|

-

|

Свыше 90

|

|

Соединение листов внахлестку (Н)

|

От 1 до 2,5 включительно

|

-

|

|

Свыше 2,5

|

-

|

При отнесении сварных соединений к указанным диапазонам

номинальный диаметр свариваемых деталей следует принимать:

для стыковых сварных соединений - по наружной поверхности свариваемых

деталей;

для стыковых сварных соединений труб, оси которых располагаются под

углом друг к другу, - по номинальному наружному диаметру;

для сварных соединений враструб - по диаметру сопрягаемых поверхностей

деталей.

2.4.16. При соблюдении требований пп. 2.4.1 и 2.4.3 в

одну группу однотипных производственных сварных соединений, выполняемых сваркой

с закладными нагревателями (ЗН), могут быть объединены производственные

сварные соединения, имеющие одинаковый номинальный диаметр свариваемых деталей

в зоне сварки. При этом допускается объединять сварные соединения в зависимости

от их типа при номинальном диаметре

свариваемых деталей в пределах одного из диапазонов, приведенных в табл. 13.

Таблица

13

|

Тип соединения

|

Диаметр, мм

|

|

Муфтовое соединение труб (М)

|

До 160 включительно

|

|

От 160 до 400 включительно

|

|

Свыше 400

|

|

Соединение труб с седловыми отводами (О)

|

До 160 включительно

|

|

Свыше 160

|

2.4.17. При соблюдении требований пп. 2.4.1 и 2.4.3 в

одну группу однотипных производственных сварных соединений, выполняемых сваркой

нагретым газом (НГ) или экструзионной сваркой (Э), могут быть

объединены производственные сварные соединения, имеющие одинаковую номинальную

толщину в зоне сварки.

При этом допускается объединять сварные соединения в зависимости от их

типа, номинальной толщины в зоне сварки и вида подготовки кромок, указанных в

табл. 14.

Таблица

14

|

Тип соединения

|

Вид подготовки кромок

|

Толщина, мм

|

|

Лист с листом (Л + Л)

|

СБ

|

От 2 до 4 включительно

|

|

CV,

СХ

|

От 4 до 10 включительно

|

|

Свыше 10

|

|

УБ

|

От 2 до 10 включительно

|

|

УV

|

От 4 до 10 включительно

|

|

Свыше 10

|

|

УХ

|

От 8 до 10 включительно

|

|

Свыше 10

|

|

Н

|

От 2 до 10 включительно

|

|

Свыше 10

|

|

Труба с листом (Т + Л),

|

ТБ

|

От 2 до 10 включительно

|

|

лист с листом (Л + Л)

|

Свыше 10

|

|

TV

|

От 4 до 10 включительно

|

|

Свыше 10

|

|

ТХ

|

От 8 до 10 включительно

|

|

Свыше 10

|

2.4.18.

При соблюдении требований п. 2.4.3 в одну группу однотипных сварных

соединений приварки выводов ЭХЗ магистральных и промысловых трубопроводов,

выполняемых термитной сваркой (Т), могут быть объединены сварные

соединения, имеющие следующие общие технологические характеристики.

2.4.18.1. Номинальная толщина свариваемых элементов в зоне сварки. При

этом в одну группу допускается объединять сварные соединения при номинальной

толщине свариваемых деталей в пределах одного из диапазонов, приведенных в

табл. 15.

Таблица

15

|

Диапазон толщин, мм

|

Индекс однотипности по толщине

|

|

До 5 включительно

|

1

|

|

Свыше 5 до 12 включительно

|

2

|

|

Свыше 12 до 19 включительно

|

3

|

|

Свыше 19

|

4

|

2.4.18.2.

Наружный диаметр деталей в зоне сварки. При этом в одну группу допускается

объединять сварные соединения с наружным диаметром в пределах одного из

диапазонов, приведенных в табл. 16.

Таблица

16

|

Диапазон наружных

диаметров, мм

|

Индекс однотипности по радиусу кривизны

|

|

До 25 включительно

|

1

|

|

Свыше 25 до 159 включительно

|

2

|

|

Свыше 159 до 530 включительно

|

3

|

|

Свыше 530

|

4

|

2.4.18.3.

Необходимость подогрева (предварительного, сопутствующего). При этом в одну

группу допускается объединять сварные соединения, требующие следующих условий

сварки:

без подогрева;

с подогревом (предварительным, сопутствующим).

2.4.18.4. Применяемые сварочные материалы. При этом в одну группу

допускается объединять сварные соединения, выполняемые с использованием

следующих сварочных материалов:

паяльно-сварочные стержни из медных термитных смесей;

медная термитная смесь с одноразовой тигель-формой;

медная термитная смесь с многоразовой тигель-формой;

термокарандаш из прессованной медной термитной смеси.

2.4.19. При соблюдении требований пп. 2.4.1 - 2.4.4 в

одну группу однотипных сварных соединений могут быть объединены

производственные сварные соединения элементов железобетонных конструкций,

имеющие следующие общие основные параметры.

2.4.19.1. По номинальному диаметру арматурного проката. При этом в одну

группу допускается объединять сварные соединения с номинальным диаметром в

пределах одного из диапазонов, приведенных в табл. 17.

Таблица

17

|

Номинальный диаметр, мм

|

Индекс однотипности по номинальному диаметру

|

|

От 3 до 6 включительно

|

1

|

|

От 6 до 40 включительно

|

2

|

|

Свыше 40

|

3

|

2.4.20. Режимы сварки (наплавки) устанавливаются заданными

технологическими параметрами, состав которых выбирают в соответствии с

применяемым способом сварки (наплавки) и требованиями производственной

технологической документации.

2.4.21. При производственной аттестации сварочных технологий при ремонте

технических устройств в период эксплуатации при соблюдении требований пп. 2.4.1 -

2.4.4

по признакам однотипности в одну группу могут быть объединены сварные

соединения (наплавки), соответствующие одной из следующих технологических

характеристик.

2.4.21.1. По виду ремонта. При этом различают следующие виды ремонта:

ремонт поверхностных дефектов основного металла и сварных соединений

наплавкой без выборки дефектов;

ремонт сваркой (заварка) дефектных участков сварных соединений с

предварительной выборкой дефектов;

ремонт сваркой с полной вырезкой дефектных участков основного металла и

сварных соединений и последующей их заваркой;

ремонт сваркой дефектных участков основного металла и сварных соединений

с применением сварных муфт, тройников и других накладных деталей.

3.1.

Результаты производственной аттестации технологии сварки (наплавки)

характеризуются областью распространения, то есть диапазоном допустимых

изменений конструктивных и технологических параметров, который определяется по

характеристикам соответствующих контрольных сварных соединений (наплавок).

По основным технологическим и конструктивным параметрам контрольных

сварных соединений (наплавок) при отсутствии указаний в НД могут быть

установлены условия и критерии определения

области распространения результатов аттестации, изложенные в настоящем разделе

и приложении 3.

При определении границ области распространения должны быть одновременно

учтены все ограничения на диапазон изменения конструктивных и технологических

параметров сварного соединения. При этом область распространения результатов

аттестации может быть сокращена по сравнению с интервалами однотипности сварных

соединений (наплавок).

Установленная при производственной аттестации технологии сварки

(наплавки) область распространения должна соответствовать значениям, заявленным

организацией и обеспеченным ПТД по сварке. При этом область распространения не

должна выходить за пределы, регламентируемые действующими НД, и за пределы

технологических возможностей используемого специализированного сварочного и

вспомогательного оборудования.

3.1.1. Результаты аттестации технологий сварки деталей из конкретной

марки материала могут распространяться на все марки материалов, входящих

согласно приложению 2 в одну группу с материалом КСС, с учетом

требований НД по соответствующей группе технических устройств.

Результаты аттестации технологий сварки конструкций магистральных и

промысловых трубопроводов из конкретной марки материала могут быть

распространены на материалы в пределах одной

группы с материалом КСС (по прочности не выше, чем у материала КСС).

Результаты аттестации технологий сварки стержневого и проволочного

арматурного проката конкретного класса могут быть распространены на материалы

по прочности не выше, чем у материала КСС.

Результаты аттестации технологий сварки деталей из конкретной марки

материала группы 2, включая сочетания с марками материалов других групп, могут

быть распространены на марки материалов группы 1, включая соответствующие

сочетания, за исключением конструкций

магистральных и промысловых трубопроводов, а также стержневого и проволочного

арматурного проката.

Область распространения результатов аттестации технологий сварки деталей

из меди и ее сплавов, а также из алюминия и его сплавов приведена в табл. П.3.1

и П.3.2

приложения 3.

Область распространения результатов аттестации технологии в части

основных материалов сварных соединений действительна при условии, если для

сварки (наплавки) материалов, входящих в область распространения, действующие

НД допускают применение одних и тех же сварочных материалов по маркам и (или)

типам.

3.1.2. Критерием области распространения результатов аттестации

технологии сварки (наплавки) по свойствам сварочных (наплавочных, присадочных)

материалов являются требования соответствующих НД.

Область распространения результатов аттестации по диаметрам сварочных

(наплавочных, присадочных) материалов устанавливается в соответствии с

требованиями соответствующих НД в рамках

требований ПТД по сварке (наплавке), представляемой организацией-заявителем.

Область распространения результатов аттестации технологии сварки

(наплавки) в зависимости от вида покрытия электродов, примененных для

выполнения КСС, может быть распространена на другие виды покрытия в

соответствии с табл. П.3.3 приложения 3, если это не противоречит

требованиям соответствующих НД.

Результаты аттестации технологии сварки в защитных газах (смесях

защитных газов) распространяются только на сварку в тех защитных газах (смесях

защитных газов), в которых была выполнена сварка КСС.

3.1.3. Результаты аттестации технологии сварки в зависимости от

номинального радиуса кривизны свариваемых деталей из труб и листов могут быть

распространены на диапазон радиусов, указанный в табл. П.3.4 приложения 3.

При определении области распространения результатов аттестации для

угловых и тавровых соединений деталей во внимание принимается номинальный

радиус кривизны привариваемой детали (штуцер, труба, фланец, заглушка и т.д.).

При этом область распространения должна

учитывать толщину и диаметр детали, к которой приваривают штуцер.

3.1.4. Результаты аттестации технологии сварки деталей в зависимости от

их номинальной толщины могут быть распространены на диапазоны толщин согласно

табл. П.3.5

приложения 3.

При определении области распространения результатов аттестации для

угловых и тавровых соединений деталей во

внимание принимается номинальная толщина привариваемой детали (штуцер, труба,

фланец, заглушка и т.д.), если сварка производится без подогрева и (или)

термической обработки после сварки. В тех случаях, когда технологический

процесс предусматривает подогрев и (или) термическую обработку после сварки,

дополнительно необходимо учитывать толщину более толстой детали.

Указанная область распространения аттестации технологии действительна

при условии, если сварка всех соединений, входящих в область распространения

технологии сварки, не сопровождается изменением остальных признаков

однотипности, характеризующих группу однотипных соединений, к которой относится

контрольное сварное соединение, и выполняется по единому технологическому

процессу.

3.1.5. Результаты аттестации технологии сварки стержневого и

проволочного арматурного проката в зависимости от номинального диаметра

стержней КСС могут быть распространены на диапазон номинальных диаметров,

указанный в табл. П.3.6 приложения 3.

3.1.6. Область распространения результатов аттестации в зависимости от

номинального угла разделки кромок КСС для технических устройств типов I, II, III может

быть распространена в соответствии с табл. П.3.7 приложения 3.

3.1.7. Область распространения результатов аттестации технологии сварки

(наплавки) сварных соединений в зависимости от типа и вида соединения труб и

листов представлена в табл. П.3.8,

П.3.9,

а стержневого и проволочного арматурного проката - в табл. П.3.10

приложения 3.

3.1.8. Область распространения результатов аттестации технологий сварки

полимеров приведена в табл. П.3.11 приложения 3.

3.1.9. Область распространения по положению при сварке (наплавке) должна

устанавливаться в рамках требований ПТД по сварке, представляемой

организацией-заявителем с учетом положения, в котором производилась сварка

(наплавка) КСС.

3.1.10. Результаты аттестации технологии аргонодуговой сварки без

применения активирующих флюсов могут быть распространены на технологию сварки с

применением активирующих флюсов, рекомендованных соответствующими НД.

3.1.11. Результаты аттестации технологии аргонодуговой сварки деталей

номинальной толщиной свыше 3 до 12 мм могут быть распространены на заварку

корневой части шва при комбинированной сварке деталей с номинальными радиусами

кривизны с учетом условий, указанных в табл. П.3.4 приложения 3.

3.1.12. Результаты аттестации технологии сварки (одним способом) без

подкладки, с подкладками или на флюсовой подушке могут быть распространены на

заполнение основной части разделки кромок при комбинированной сварке с номинальными

радиусами кривизны и толщинами с учетом условий, указанных в табл. П.3.4

и П.3.5

приложения 3

соответственно.

3.1.13. Результаты аттестации технологии сварки могут быть

распространены на исправление поверхностных дефектов в зоне сварного соединения

(подрезы, несплавления, выбоины на кромках) с применением сварки при наличии в

ПТД по сварке соответствующих технологических карт.

3.1.14. Область распространения результатов аттестации по

электрошлаковой сварке определяется с учетом количества электродов,

использованных при сварке контрольного образца:

сварка двумя электродами распространяется на сварку одним электродом;

сварка тремя электродами распространяется на сварку двумя и одним

электродом.

Электрошлаковая сварка пластинчатым электродом распространяется только

на этот способ сварки независимо от толщины деталей.

Область распространения технологии электрошлаковой сварки криволинейных

швов не распространяется на технологию сварки прямолинейных швов и наоборот.

3.1.15. Для соединений труб, пересекающихся под углом £ 90°, область распространения

результатов аттестации ограничивается диапазоном a

£ a1

£ 90°, где a - угол пересечения осей КСС, a1 - угол пересечения осей

производственных сварных соединений. При этом конкретный угол пересечения осей

для КСС определяется аттестационной комиссией.

3.2. В случаях, когда необходимость термообработки сварных соединений

регламентируется только условиями эксплуатации (например, работа в

сероводородсодержащих средах) независимо от параметров сварочного процесса

(марка основных и сварочных материалов, толщина свариваемых элементов и т.п.),

допускается ограничиться проведением термообработки на одном из КСС. Область

распространения при этом включает сварные соединения, выполняемые с

термообработкой и без термообработки.

3.3. Область распространения по режимам сварки (наплавки) (сварочный

ток, напряжение на дуге, скорость сварки) должна устанавливаться в рамках

требований ПТД по сварке (наплавке), представляемой организацией-заявителем.

Изменение состава параметров режима сварки (наплавки), а также изменение их

значений за пределы установленной области интервалов, указанных в ПТД, вызывают

необходимость проведения новой аттестации.

3.4. Результаты аттестации технологии сварки

(наплавки) могут быть распространены на несколько технических устройств, в том

числе из различных групп технических устройств, лишь при условии, что они

относятся к одному типу технических устройств согласно п. 1.6, а процессы сварки (наплавки),

нормы контроля и критерии оценки регламентируются требованиями одних и тех же

НД. При этом устанавливается единая область распространения.

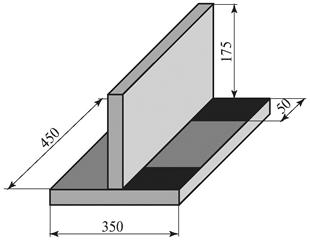

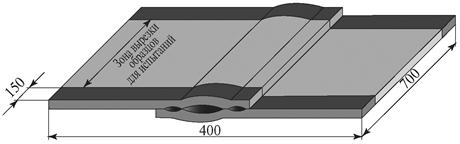

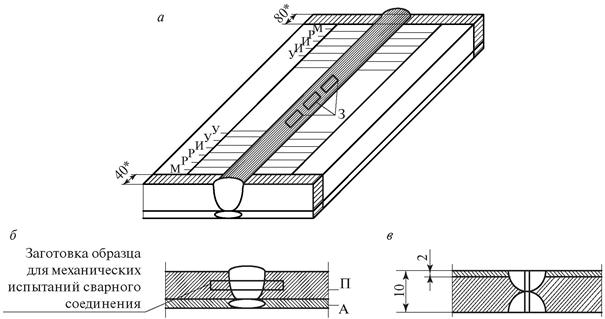

4.1. Контрольные сварные соединения (наплавки), выполняемые при

аттестации технологии сварки (наплавки), должны быть однотипными по отношению к

производственным сварным соединениям (наплавкам).

Каждой группе однотипных производственных сварных соединений (наплавок),

предусмотренных аттестуемой технологией, должно соответствовать КСС (наплавка),

назначаемое аттестационной комиссией при разработке программы производственной аттестации. Количество КСС, выполняемых для

аттестационных испытаний, может быть оптимизировано на стадии разработки

программы производственной аттестации с учетом условий и критериев определения

области распространения результатов аттестации, изложенных в разделе 3 и

приложении 3.

При этом количество КСС каждого типоразмера должно быть достаточным для

проведения контроля разрушающими методами, предусмотренными программой

аттестации и установленными требованиями НД, а также для

получения достоверных результатов при неразрушающем [радиографическом и (или)

ультразвуковом] контроле.

4.2. При производственной аттестации технологии сварки (наплавки) КСС

должны выполнять с полным соблюдением технологического процесса,

предусмотренного для соответствующих производственных сварных соединений

(наплавок). КСС маркируется в присутствии представителя АЦ (члена

аттестационной комиссии).

4.3. Виды контрольных сварных соединений, выполняемых при аттестации

технологии сварки, формы подготовки кромок и размеры КСС определяются

программой производственной аттестации технологии сварки (наплавки) на

основании требований соответствующей ПТД. Размеры КСС должны быть достаточными для

проведения всех видов испытаний, предусмотренных программой производственной

аттестации.

Конкретные формы подготовки кромок и размеры контрольных сварных

соединений устанавливаются программой производственной аттестации технологии

сварки.

4.4. Для выполнения контрольных наплавок толщина пластины должна быть не

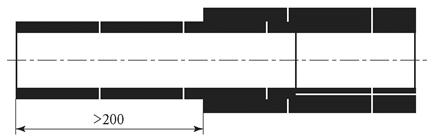

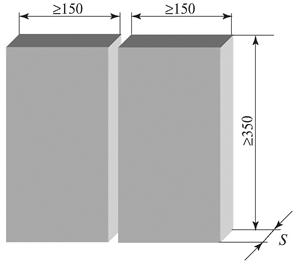

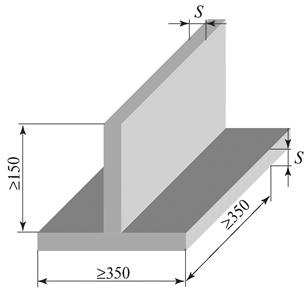

менее 20 мм, площадь контролируемой части наплавки должна быть не менее 200´150 мм при ручной и не менее 400´150 мм при автоматической наплавке.

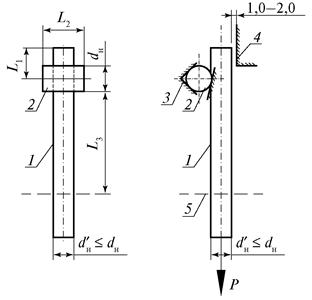

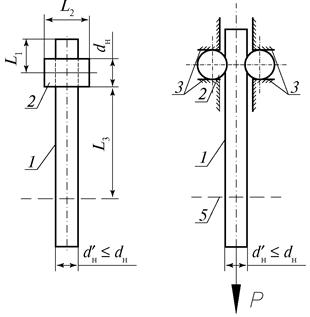

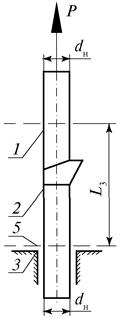

4.5. Типы и характеристики КСС арматуры, арматурных и закладных изделий

железобетонных конструкций должны соответствовать ГОСТ

14098-91. Применяемые для изготовления КСС основные материалы (арматурная

сталь и прокат) должны иметь сертификат качества завода-изготовителя.

При отсутствии сертификатов обязательно проведение испытаний основных

материалов с определением механических свойств (предела текучести, предела

прочности, относительного удлинения и угла изгиба) и химического состава.

При выполнении на производстве стыковых соединений арматурных стержней

различных диаметров при производственной аттестации технологий сварки

рекомендуется выполнять КСС с соотношением диаметров dmin/dmax = 0,5 - 0,8.

5.1. Контроль качества КСС должен выполняться неразрушающими методами и

разрушающими видами контроля в соответствии с действующими НД. Объемы контроля

для технических устройств из металлических труб и листов приведены в табл. 18, а

для технических устройств из арматуры и закладных изделий железобетонных

конструкций - в табл. 19.

Таблица 18

Методы и объемы испытаний контрольных сварных соединений

(наплавок) металлических труб и листов

|

Вид КСС

|

Методы испытаний

|

Объем контроля

|

|

Кол-во1

|

%

|

|

Стыковое соединение листов и труб

|

Визуальный и измерительный

|

|

100

|

|

Радиографический или ультразвуковой2

|

|

100

|

|

Капиллярный или магнитопорошковый3

|

|

100

|

|

Испытание на статическое растяжение4

|

³ 2

|

|

|

Испытание на статический изгиб5

|

³ 2

|

|

|

Испытание на ударный изгиб6

|

³ 3

|

|

|

Измерение твердости7

|

³ 1

|

|

|

Металлография7

|

³ 1

|

|

|

Угловое (тавровое) соединение труб

|

Визуальный и измерительный

|

|

100

|

|

Радиографический или ультразвуковой2, 8, 9

|

|

100

|

|

Капиллярный или магнитопорошковый3

|

|

100

|

|

Измерение твердости7

|

³ 1

|

|

|

Металлография7

|

³ 2

|

|

|

Тавровое (угловое) соединение листов

|

Визуальный и измерительный

|

|

100

|

|

Радиографический или ультразвуковой8, 9

|

|

100

|

|

Капиллярный или магнитопорошковый3

|

|

100

|

|

Испытания на статическое растяжение4, 7

|

³ 2

|

|

|

Измерение твердости7

|

³ 1

|

|

|

Наплавка

|

Металлография7

|

³ 2

|

|

|

Визуальный и измерительный

|

|

100

|

|

Ультразвуковой10

|

|

100

|

|

Капиллярный или магнитопорошковый3

|

|

100

|

|

Измерение твердости7

|

³ 1

|

|

|

Металлография7

|

³ 3

|

|

|

Все типы КСС

|

Стилоскопирование11

|

|

100

|

|

Испытание на стойкость против межкристаллитной

коррозии и другие виды испытаний7

|

³ 2

|

|

____________

1 Количество образцов определяется требованием НД на

конкретную группу ОТУ.

2 При наличии соответствующих требований НД могут

применяться оба метода. УЗК выполняют на сварных соединениях из сталей

перлитного, мартенситного и мартенситно-ферритного классов с номинальной

толщиной свариваемых (привариваемых) деталей не менее 5,5 мм.

3 Выполняется при наличии соответствующих требований

НД. Магнитопорошковый контроль допускается проводить только на ферромагнитных

материалах.

4 Конкретный вид испытания [на статическое растяжение

сварного соединения и (или) металла шва] устанавливается в соответствии с

требованиями НД.

5 Испытываются один - два образца с изгибом со стороны

корня шва и один - два со стороны выпуклости (усиления) шва. При толщине ³ 12 мм эти испытания могут быть заменены испытанием на

«поперечный» изгиб на двух образцах. Для труб с номинальным наружным диаметром

не более 108 мм допускается проведение испытания на сплющивание не менее чем на

2 образцах.

6 Выполняется при номинальной толщине стенки КСС не

менее 12 мм при наличии соответствующих требований НД (один комплект - из металла

шва, один - из ЗТВ).

7 Проводят при наличии соответствующих требований НД

или заявке.

8 УЗК не выполняют при наружном диаметре ввариваемого

элемента £ 50 мм. Когда при наружном диаметре более 50 мм

технически невозможно провести УЗК, проводят радиографический контроль, если

позволяет конструкция соединения.

9 Ультразвуковому контролю не подлежат угловые

(тавровые), нахлесточные контрольные сварные соединения с неполным

проплавлением (конструктивным зазором) независимо от толщины свариваемых

деталей.

10 Для наплавок аустенитного класса контроль выполняют

при наличии соответствующих методик.

11 Проверяется основной металл и металл шва КСС из

легированных (кроме низколегированных конструкционных) и высоколегированных

сталей при наличии требований НД.

Таблица

19

Методы и объемы испытаний контрольных сварных соединений

арматуры и закладных изделий железобетонных конструкций

|

Контрольное сварное соединение

|

Методы испытаний

|

Объем контроля

|

|

Способ и технологические особенности сварки

|

Тип соединений

|

Кол-во

|

%

|

|

Все соединения

|

Визуальный и измерительный

|

|

100

|

|

Контактная стыковая

|

C

|

Испытание на растяжение

|

³ 3

|

|

|

Контактная точечная

|

K

|

Испытание на срез

|

|

Испытание на растяжение

|

|

H

|

Испытание на срез

|

|

Дуговая (в т.ч. ванная, под флюсом,

швами или точками)

|

T

|

Испытание на отрыв

|

|

C

|

Испытание на растяжение

|

|

H

|

Испытание на срез

|

|

K

|

Испытание на растяжение

|

|

C

|

Ультразвуковой

|

³ 3

|

100

|

|

(типы С5 - С20 по ГОСТ 14098-91)

|

Конкретный

перечень и условия проведения испытаний КСС неразрушающими методами и

разрушающими видами определяют на основании требований действующих НД, по

заявленной группе технических устройств, с учетом требований конструкторской

документации (КД) и (или) ПТД на сварку (наплавку) и условий, указанных в

заявке на аттестацию.

Методику выполнения и количественные нормы оценки качества сварных

соединений в ПТД должны соответствовать НД, а при их отсутствии - требованиям

КД или ТУ на технические устройства, согласованным в установленном порядке. В

программе производственной аттестации и заключении указывают наименование НД,

КД или ТУ, в соответствии с которыми выполняется контроль качества КСС, а также

раздел или пункт этих документов, содержащий нормы оценки качества.

Виды испытаний, количество образцов и места их вырезки из сварных

соединений, критерии качества конкретизируются при разработке соответствующих

программ производственной аттестации.

5.2. Механические испытания проводят в целях проверки

соответствия характеристик механических свойств сварных соединений требованиям

НД.

5.3. Контрольные сварные соединения деталей из двухслойных

(плакированных) материалов подвергают неразрушающему контролю следующими

методами:

после окончания сварки основного слоя - радиографическим или

ультразвуковым;

после выполнения (восстановления) плакирующего слоя - ультразвуковым по

зоне сплавления основного и плакирующего материалов.

5.4. Контрольные наплавки уплотнительных поверхностей трубопроводной

арматуры технических устройств подвергают неразрушающему контролю следующими

методами:

визуальный и измерительный;

капиллярный;

измерение твердости.

Визуальный и измерительный контроль наплавленных поверхностей

производится до и после механической обработки.

5.5. КСС арматуры и закладных изделий железобетонных конструкций

подвергают неразрушающему контролю - визуальному и измерительному,

ультразвуковому, а также лабораторным методам испытаний в соответствии с

требованиями ГОСТ

14098, ГОСТ

10922, ГОСТ

5781, ГОСТ

23858, ГОСТ

10884, РТМ

393 и другой НД. Ультразвуковой контроль

выполняют по решению аттестационной комиссии с учетом заявки на проведение

аттестации.

5.6. Методы и объемы испытаний КСС из полимерных материалов

устанавливаются соответствующими НД. При отсутствии указаний в НД допускается

руководствоваться данными, приведенными в табл. 20 и 21.

Таблица 20

Методы и объем испытаний

контрольных сварных соединений из полимерных материалов (за исключением

трубопроводов систем газоснабжения)

|

Способ сварки

|

Вид деталей

|

Тип соединения

|

Методы испытаний

|

Объем контроля

|

|

Кол-во

|

%

|

|

НИ

|

Труба с трубой (Т + Т)

|

СБ

|

Визуальный и измерительный

|

|

100

|

|

Испытание на растяжение

|

³ 5

|

|

|

Р

|

Визуальный и измерительный

|

|

100

|

|

Испытание на растяжение

|

³ 3

|

|

|

ЗН

|

Муфта и труба (Т + М + Т)

|

М

|

Визуальный и измерительный

|

|

100

|

|

Испытание на сплющивание

|

³ 2

|

|

|

Седловой отвод и труба (О + Т)

|

О

|

Визуальный и измерительный

|

|

100

|

|

Испытание на отрыв

|

³ 3

|

|

|

НИ, НГ, Э

|

Лист с листом (Л + Л)

|

СБ, CV, СХ

|

Визуальный и измерительный

|

|

100

|

|

Испытание на растяжение

|

³ 5

|

|

|

Испытание на напряженный изгиб

|

³ 10

|

|

|

Испытание на ударный изгиб

|

³ 10

|

|

|

УБ, УV, УХ, ТБ, TV, ТХ, Н

|

Визуальный и измерительный

|

|

100

|

|

Н

|

Испытание на растяжение

|

³ 3

|

|

|

НГ, Э

|

Труба с листом (Т + Л)

|

У

|

Визуальный и измерительный

|

|

100

|

5.7.

Оценка качества КСС при неразрушающем и разрушающем контроле осуществляется в

соответствии с требованиями документов, указанных в программе производственной

аттестации. Если при аттестации технологий сварки (наплавки) конкретных изделий

(конструкций) нормы оценки качества, предусмотренные в НД, отличаются от норм,

указанных в ПТД, разработанной на основе КД, рекомендуется применять при оценке качества контрольных сварных

соединений и наплавок нормы, приведенные в КД.

5.8. Протоколы, акты и заключения по результатам контроля КСС хранятся в

дальнейшем в АЦ вместе с заключением и другими документами, оформляемыми

аттестационной комиссией по результатам производственной аттестации технологии

сварки (наплавки).

5.9. Если при неразрушающем контроле в КСС будут обнаружены дефекты,

недопустимые в соответствии с установленными требованиями НД, то выполняют

новое контрольное сварное соединение (наплавку) для повторного контроля.

При выявлении недопустимых дефектов в повторно выполненном КСС

заявленная технология считается не прошедшей аттестацию и может быть повторно

заявлена к аттестации в согласованные сроки,

после выявления и устранения причин, приведших к нарушению требований норм

качества.

При положительных результатах неразрушающего контроля КСС подвергают

механическим испытаниям.

Таблица

21

Методы и объемы испытаний контрольных

сварных соединений полиэтиленовых газопроводов

|

Способ сварки

|

Методы испытаний

|

Объем контроля

|

|

Кол-во

|

%

|

|

НИ

|

Визуальный и измерительный

|

|

100

|

|

Испытание на осевое растяжение

|

³ 3

|

|

|

Ультразвуковой контроль

|

|

100

|

|

Испытание на статический изгиб

|

³ 5

|

|

|

Испытание при постоянном внутреннем давлении

|

³ 3

|

|

|

Испытание на длительное растяжение

|

³ 6

|

|

|

ЗН

|

Визуальный и измерительный

|

|

100

|

|

Испытание на сплющивание

|

³ 2

|

|

|

Испытание на отрыв (только для седловых отводов)

|

³ 3

|

|

|

Испытание при постоянном внутреннем давлении

|

³ 3

|

|

|

Испытание на стойкость к удару (только для седловых

отводов)

|

³ 3

|

|

5.10.

При получении неудовлетворительных результатов разрушающего контроля по

какому-либо виду испытаний допускается проведение повторных испытаний на

удвоенном количестве образцов взамен каждого образца, показавшего

неудовлетворительные результаты.

В этом случае вырезку образцов для повторных испытаний следует

производить из того же КСС или выполненного вновь.

При неудовлетворительных результатах повторных испытаний технология

считается не прошедшей аттестацию и может быть повторно заявлена к аттестации в

согласованные сроки, после выявления и устранения причин, приведших к нарушению

требований норм качества.

6.1. Организация-заявитель, занимающаяся изготовлением, монтажом,

ремонтом и реконструкцией технических устройств на опасных производственных

объектах с применением сварочных технологий, направляет в АЦ заявку на

проведение производственной аттестации технологии сварки (наплавки).

К заявке прилагают следующие материалы:

ПТД заявленного к аттестации технологического процесса, необходимая для

составления программы производственной аттестации заявленной технологии,

включая сведения о НД, регламентирующих применение аттестуемой технологии

сварки (наплавки);

справка о результатах контроля производственных сварных соединений за

последние 6 мес., подписанная руководителем лаборатории и заверенная печатью

организации-заявителя (при периодической аттестации);

ксерокопии документов на аттестованных сварщиков и специалистов

сварочного производства, на аттестованное сварочное оборудование, документы об

аттестации лаборатории неразрушающих методов контроля и специалистов по

контролю качества сварных соединений;

данные о предыдущей аттестации (при периодической аттестации).

В случае аттестации, когда ПТД предусматривает применение нескольких

способов сварки при изготовлении, монтаже, ремонте и реконструкции технических

устройств, заявки следует оформлять отдельно по каждому способу сварки, за

исключением использования комбинированной сварки с применением двух или

нескольких способов сварки в одном сварном соединении (наплавке).

Перед началом проведения производственной аттестации АЦ на основе

анализа представленной организацией-заявителем информации устанавливает, что

заявляемая технология предусмотрена действующей нормативной документацией для

данной группы технических устройств и не требует проведения исследовательской

аттестации.

В случае ограниченного использования технологий1,

предусматривающих применение основных и (или) сварочных материалов,

специального сварочного оборудования, не регламентированного действующей

нормативной документацией, допускается проведение производственной аттестации.

При этом программой аттестации предусматриваются дополнительные испытания, а

область распространения устанавливается с

соответствующими ограничениями.

____________

1 Например, технологии изготовления (сооружения,

монтажа, ремонта) конкретных объектов по проектам, согласованным в

установленном порядке и предусматривающим применение импортных материалов и

(или) сварочного оборудования.

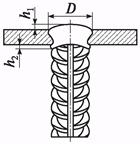

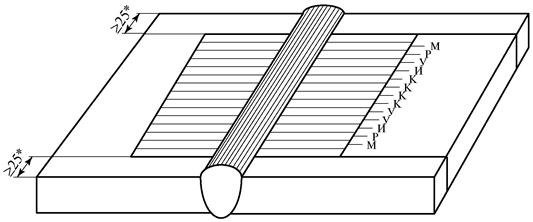

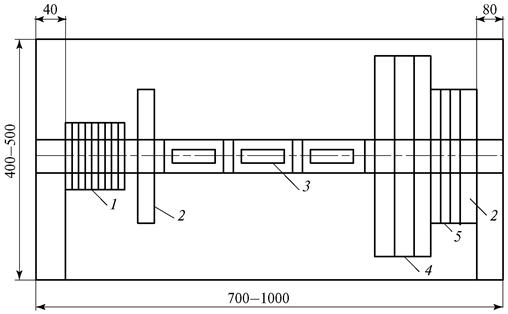

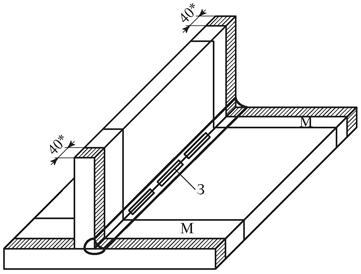

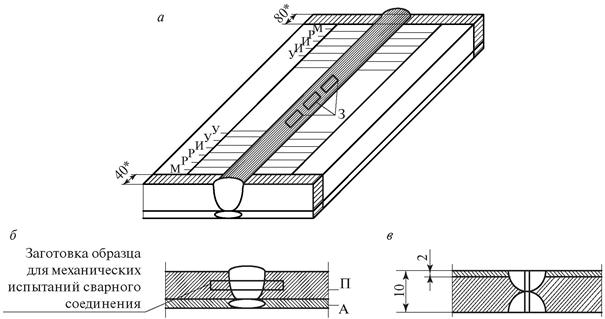

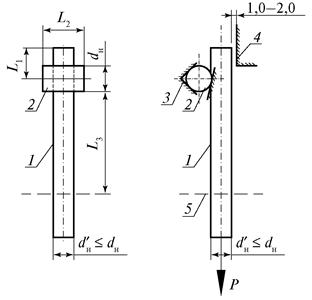

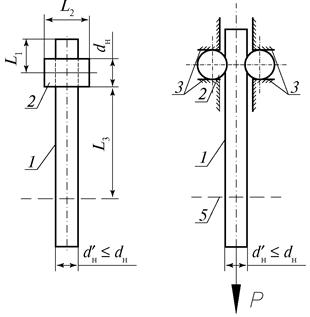

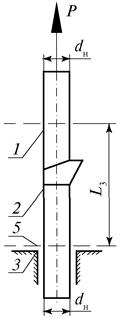

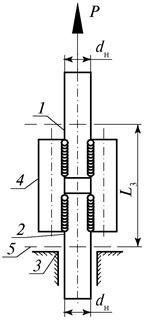

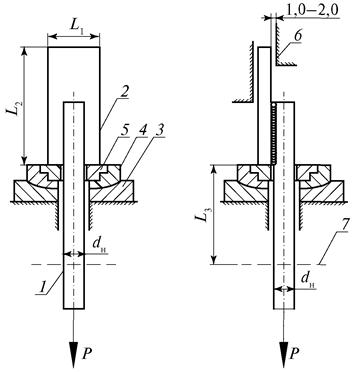

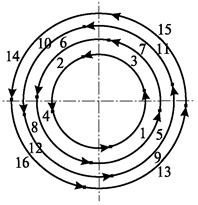

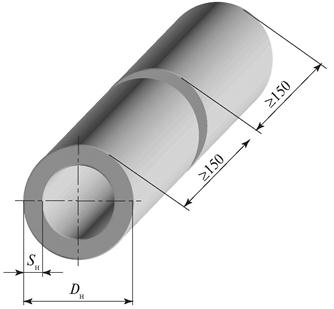

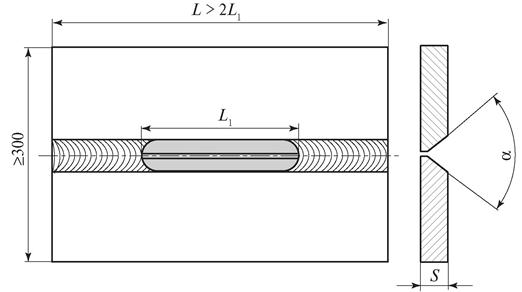

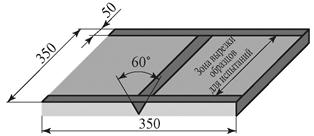

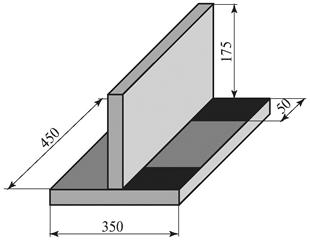

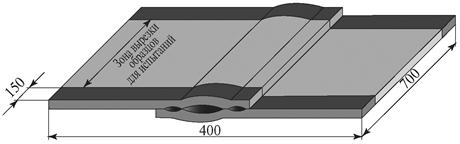

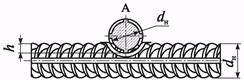

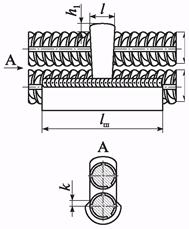

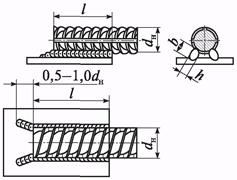

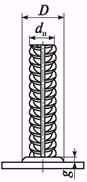

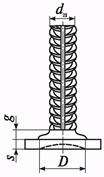

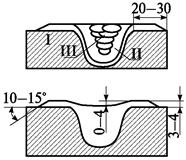

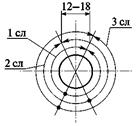

6.2. При подтверждении условий применения заявленных технологий (по